принцип работы и критерии выбора в городе Тюмень

Для оптимизации и облегчения ремонтно-строительных работ существует множество инструментов и приспособлений. Одним из них является ковш хоппер, или, как его еще называют, пневмоковш. Он предназначен для механизированного нанесения штукатурки или шпатлевки на стены, а также для их равномерного распределения.

Работа этого устройства основана на пневматическом приводе. В бункер пневмоковша закладывается раствор. Сжатый воздух, проходя через шланг, ведущий от компрессора, выталкивает штукатурку через сопла.

В результате работа с помощью ковша, дает целый ряд преимуществ в сравнении с ручным нанесением штукатурки:

- Большая скорость – в среднем, при помощи ковша хоппера за час можно оштукатурить около 50-60 квадратных метров.

-

Равномерное распределение – благодаря силе сжатого воздуха покрытие ложится на стену с примерно одинаковой плотностью, поэтому потребность в ручном выравнивании шпателями минимальна.

-

Повышенная прочность покрытия – сцепление частиц штукатурки со стеной в среднем выше, чем при ручном нанесении. -

Простота применения – пневмоковш требует минимальных навыков в отделочных работах и не вызывает сложностей в чистке и уходе.

Ковш хоппер подходит практически для любого вида раствора – гипсового, известкового, декоративных штукатурок, и т. д.

Единственное требование – отсутствие комков и равномерность раствора. Как правило, производители обозначают требуемый минимальный размер фракций строительных смесей.

Виды пневмоковшей

Поскольку ковш хоппер – довольно простое приспособление, существует не так много его разновидностей.

Выделяют две основные:

Потолочный

С удлиненной рукояткой и углом сопел, оптимизированном под нанесение на потолок и припотолочные зоны (выше уровня руки мастера).

Стеновой

Самый часто встречаемый вид, сопла направлены прямо для оштукатуривания вертикальных поверхностей.

Также выделяют ковши со сменными насадками разного диаметра и направленности. Такие приспособления можно назвать универсальными, поскольку их возможно применять для разных задач.

Пневматические штукатурные лопаты могут быть также:

- Заводского производства – «покупные» стандартизованные изделия.

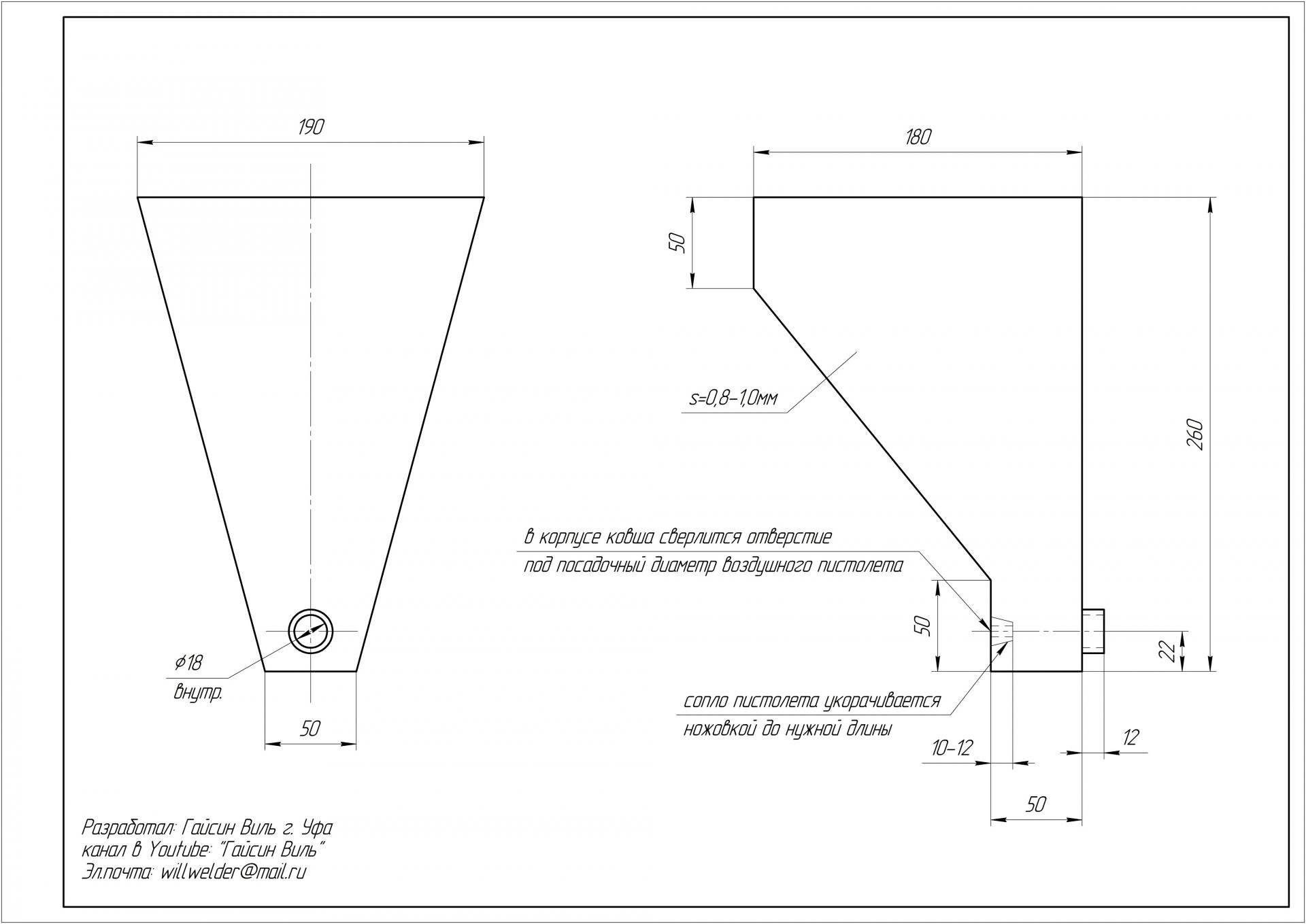

- Сделанные своими руками.

В интернете можно встретить множество советов по изготовлению пневмоковша в домашних условиях. Но заводской ковш имеет ряд преимуществ в сравнении с самодельным. В первую очередь, у покупного ковша хоппера уже оптимизирован угол сопел, есть достаточно эргономичная ручка, и все штуцера и соединения точно подходят под стандартный шланг компрессора. При изготовлении дома, даже по готовым чертежам, всегда есть риск погрешности.

Что еще нужно для применения?

Как понятно из устройства ковша хоппера, сам по себе он представляет просто емкость для штукатурки с соплами..jpg)

Для работы ковша потребуются еще:

Воздушный компрессор – при его подборе нужно ориентироваться на количество и размер сопел у штукатурного ковша;

Муфты Geka – для соединения шланга подачи воздуха с устройством;

Шланг – по нему проходит сжатый воздух под давлением, поэтому шланг должен быть достаточно прочным, желательно армированным.

Компрессор должен быть оснащен манометром. Если его нет, то манометр также придется купить, поскольку следить за уровнем давления крайне важно. Для равномерного распределения раствора вполне хватит 6 атмосфер. Давление свыше 8 атмосфер уже опасно при работе с пневмоковшом.

Как выбрать?

При выборе пневмоковша следует ориентироваться на следующие моменты:

- Назначение – стеновой, потолочный или универсальный с разными насадками.

-

Удобство применения – эргономичность рукоятки, материал емкости ковша, размер сопел, и т. д. -

Объем бункера ковша – не стоит выбирать слишком объемный, так как от большого количества смеси увеличивается и вес приспособления. В то же время, слишком маленький ковш нужно постоянно наполнять, и это усложнит работу.

В то же время, слишком маленький ковш нужно постоянно наполнять, и это усложнит работу. -

Наличие сменных насадок – многие ковши укомплектованы насадками для нанесения смесей под разными углами. Благодаря этому такой пневмоковш универсален. -

Качество материала – оптимально штукатурная лопата должна быть изготовлена из тонкой нержавеющей стали. Но встречаются дешевые имитации «под нержавейку», которые долго не прослужат – верхнее покрытие быстро слезает, и металл легко подвергается коррозии. А жестяные ковши быстро деформируются из-за мягкости материала.

Среди стеновых пневмоковшей своей популярностью выделяется штукатурный хоппер-ковш стеновой AEROMAX WAH-02.

Используется при оштукатуривании вертикальных поверхностей, значительно ускоряет и облегчает процесс

Особенности:

- Прорезиненная рукоятка с удобным хватом

- Оптимальная ёмкость ковша для эффективной работы

- Переходник на быстросъемное соединение рапид 1/2″ в комплекте

Выбор компрессора для хоппер ковша:

- Рекомендуются трёхпоршневые с производительностью от 300 л/мин на входе

Хоппер-ковш для штукатурных работ

Главная

Обзоры и советы

Ремонт и строительство

Хоппер-ковш для штукатурных работ

Отделочные, а особенно – штукатурные работы, нельзя отнести к особо производительным. Не зря в недавнем прошлом трудоёмкость возведения стен зданий оценивали в 30…35% от стоимости отделочных работ. С тех пор появились штукатурные станции, но они экономически оправдывают себя только при значительных площадях оштукатуриваемых объектов. Кроме того, они характеризуются значительным расходом штукатурного раствора, а готовые помещения нуждаются в трудоёмкой очистке. Поэтому появление такого инструмента как хоппер-ковш явилось своего рода революцией в сфере индивидуального и малоэтажного строительства.

Не зря в недавнем прошлом трудоёмкость возведения стен зданий оценивали в 30…35% от стоимости отделочных работ. С тех пор появились штукатурные станции, но они экономически оправдывают себя только при значительных площадях оштукатуриваемых объектов. Кроме того, они характеризуются значительным расходом штукатурного раствора, а готовые помещения нуждаются в трудоёмкой очистке. Поэтому появление такого инструмента как хоппер-ковш явилось своего рода революцией в сфере индивидуального и малоэтажного строительства.

Хоппер-ковш — что это такое?

Хоппер (от англ. to hop – подпрыгивать, скакать) – приставка, недвусмысленно указывающая на способ действия такого устройства. Подпрыгивает штукатурная смесь, с помощью силы сжатого воздуха, направляемая из нижней части штукатурного пистолета, созданная компрессором, который присоединяется к инструменту.

Преимущества, которые достигаются в результате применения хоппер-ковша, заключаются в следующем:

- Точное разбрызгивание смеси приводит к 30…40-процентной экономии штукатурного раствора.

- Предоставляется возможность работать и с другими редкими строительными смесями, например, с жидкими обоями.

- При помощи данного устройства можно штукатурить с высокой производительностью поверхности со сложной конфигурацией.

- Возможно оштукатуривание различных участков растворами разного цвета и фактуры.

- Вследствие увеличения скорости соприкосновения смеси с поверхностью увеличивается качество конечного покрытия.

Хоппер-ковш состоит из следующих частей:

- форсунки-распылителя, которая диспергирует рабочую смесь, и придаёт ей необходимую скорость;

- ёмкости для рабочего раствора, размеры и форма которой зависят от производительности, а также угла наклона сопла к обрабатываемой поверхности;

- управляющего пневматического клапана, который обеспечивает поступление рабочей смеси в форсунку устройства;

- штуцера с конфузорным выходным соплом, при помощи которого смеси на выходе из хоппер-ковша придаётся требуемая скорость;

- удерживающей рукоятки, исполнение которой зависит от конфигурации устройства: если оно предназначено для обработки потолков, то рукоятка размещается перпендикулярно оси ковша, а если для оштукатуривания стен – то под углом в 450.

Промышленные конструкции рассматриваемого инструмента комплектуются также специальными компрессорами, характеристики и возможности которых адаптированы именно под работу с жидкими строительными смесями. В их числе – бетон, пробковые и цементно-песчаные композиции, рельефно-фактурные краски. Соответственно этому устанавливается также и номенклатура сменных насадок, имеющих разный угол разбрызгивания (обычно в диапазоне 30…900: при меньших углах снижается производительность, а при больших – уменьшается скорость на выходе).

Благодаря своим эксплуатационным возможностям хоппер-ковши представляют собой мини-штукатурные станции, компактность и экономичность которых обеспечивают им удачное применение в самых стеснённых зонах отделочных работ.

Процесс оштукатуривания с использованием хоппер-ковша

Внешне хоппер-ковш напоминает краскопульт, и использует практически аналогичный способ применения. Перед началом работ по отделке поверхностей, к рассматриваемой оснастке подключают компрессор, соединяют его при помощи резинового шланга с ковшом, после чего набирают туда требуемую рабочую смесь. После открытия пневмоклапана сжатый воздух начинает поступать в ёмкость ковша, по пути захватывая форсункой мелкодисперсные частицы рабочего раствора. Далее из сопла поток выходит наружу, и распределяется по обрабатываемой поверхности сообразно ручному перемещению ковша.

После открытия пневмоклапана сжатый воздух начинает поступать в ёмкость ковша, по пути захватывая форсункой мелкодисперсные частицы рабочего раствора. Далее из сопла поток выходит наружу, и распределяется по обрабатываемой поверхности сообразно ручному перемещению ковша.

Для изготовления ковша устройства используют тонколистовую нержавеющую сталь: это позволяет увеличить срок эксплуатации, и одновременно снизить вес инструмента.

Процесс оштукатуривания происходит с некоторыми изменениями, против традиционной технологии, поэтому работа с устройством потребует определённых навыков. Он состоит в последовательном выполнении следующих этапов:

- Смачивания ковша водой. Это необходимо для того, чтобы возникающие адгезионные силы сцепления рабочей смеси со стенками не препятствовали её выходу через сопло наружу.

- Подготовки самой смеси. При использовании традиционных компонентов штукатурки – песка и цемента – её следует готовить менее вязкой, а лучше вообще использовать растворы на гипсовой основе.

Для повышения производительности и удобства работ с хоппер-ковшом целесообразно добавлять в основную смесь модифицирующие добавки.

Для повышения производительности и удобства работ с хоппер-ковшом целесообразно добавлять в основную смесь модифицирующие добавки. - Подготовки к оштукатуриванию самой поверхности стены или потолка. С этой целью её необходимо очистить её от пыли, грязи и неровностей, выставить маяки, увлажнить. Иногда, для увеличения долговечности покрытия производится армирование поверхности стеклосеткой или геотекстилем, либо покрытие грунтовочными составами.

- Подготовить необходимый запас раствора из расчёта 30…40 л /ч. При стандартной ёмкости ковша в 3…4 л его полное опорожнение происходит всего за несколько секунд, поэтому объём рабочей смеси должен быть достаточным для оштукатуривания поверхности слоем в 10…20 мм. Как правило, за один заход используют до 60 кг готовой штукатурной смеси в мешках, при больших объёмах рациональнее использовать бетономешалку.

- В зависимости от характера используемой жидкой смеси выставляют расстояние до объекта работ.

Для промышленных конструкций хоппер-ковшей это составляет 40…50 мм. Далее без перерыва производят распыление состава.

Для промышленных конструкций хоппер-ковшей это составляет 40…50 мм. Далее без перерыва производят распыление состава. - При перерывах в работе инструмент необходимо тщательно очистить от остатков рабочего раствора. Для этого пустой ковш необходимо опустить в большую ёмкость с водой, и включить подачу сжатого воздуха. Процесс следует производить до того момента, пока из сопла не начнёт выходить только воздух.

Окончательная отделка поверхности (затирка неровностей) производится так же, как и при обычном оштукатуривании.

Контейнеры с бункером для тяжелых условий эксплуатации — Sukup

Обзор

Технические характеристики

Аксессуары

Брошюры

Галерея продуктов

Конструкция силосов Sukup Heavy Duty с бункерным днищем является одной из самых прочных в отрасли благодаря широкому гофру, особо прочным элементам жесткости и усиленным панелям бункера. Часть бака наших бункерных донных блоков имеет такую же качественную конструкцию боковых стенок, как и стандартные бункеры Sukup, а также такую же сверхпрочную крышу. Сверхмощные бункеры-бункеры могут быть установлены на подвесных надстройках для загрузки полуфабрикатов или вагонов поездов, использоваться в качестве рабочего бункера или использоваться для хранения прохладного сухого зерна в течение длительного периода времени.

Часть бака наших бункерных донных блоков имеет такую же качественную конструкцию боковых стенок, как и стандартные бункеры Sukup, а также такую же сверхпрочную крышу. Сверхмощные бункеры-бункеры могут быть установлены на подвесных надстройках для загрузки полуфабрикатов или вагонов поездов, использоваться в качестве рабочего бункера или использоваться для хранения прохладного сухого зерна в течение длительного периода времени.

Стандартные характеристики

- 15–30 футов, высота 3–12 колец; 36 футов, высота 10-18 колец; 42 ‘; и 48 футов также доступны

- Вместимость 2000 — 64 600 бушелей

- 16-дюймовое разгрузочное отверстие является стандартным, 22-дюймовое разгрузочное отверстие доступно

- Болты 3/8″ или 1/2″ Болты с круглой головкой, используемые на панелях бункера, предотвращают скопление зерна

- Может быть установлен на подвесной надстройке или использоваться в качестве рабочего бункера

- Бункеры для тяжелых условий эксплуатации предназначены только для хранения и аэрации, НЕ ДЛЯ СУШКИ; влажное зерно (свыше 16% влажности) может храниться кратковременно не более 72 часов; аэрация необходима для хранения

Характеристики бункера

- Широкие фланцевые ножки из стали с пределом прочности на растяжение 70 тыс.

фунтов на кв. дюйм для особо прочного и стабильного основания изготовлен из толстой оцинкованной стали для прочности и долговечности

фунтов на кв. дюйм для особо прочного и стабильного основания изготовлен из толстой оцинкованной стали для прочности и долговечности - Болты с круглой головкой на части бункера минимизируют скопление зерна

- Эксклюзивный внутренний фартук предотвращает скопление зерна на выступе, где стыкуются боковая стенка и нижний конус

- Реечный сошник входит в стандартную комплектацию всех бункеров повышенной грузоподъемности

- Дорожный просвет 3 фута под реечным сошником

- 4 фута просвета для 36–48 дюймов

Боковые стенки

- 4 » широкий гофр, 44-дюймовые боковые листы высотой

- Болты класса SAE 8.0 для дополнительной прочности с JS1000 ® или эквивалентным покрытием для исключительной защиты от коррозии

- Сталь с пределом прочности при растяжении 70 ksi

Характеристики крыши

- Стандартная пиковая нагрузка на крышу от 15 до 36 футов составляет 5000 фунтов, равномерно распределенная по кольцу пика как чистая вертикальная нагрузка с равномерно распределенной снеговой нагрузкой на крышу, рассчитанной для зоны снежного покрова 40 фунтов на квадратный фут или зоны ветра со скоростью 105 миль в час, как определено ASCE7- 10 Код

- Жесткая панель крыши с 3-дюймовыми ребрами, которые служат в качестве стропил, укрепляя кровельные листы

- Непрерывное крепление карниза обеспечивает прочное соединение крыши с боковой стенкой

- Кольца крыши входят в стандартную комплектацию бункеров Sukup 18 футов и больше; эксклюзивно, крыша кольцевые зажимы (патент США № 7 654 048) гарантируют, что кровельные кольца останутся на месте долгие годы

- Овальное отверстие люка размером 20 x 35,5 дюймов удобно для большинства операторов.

- Крышка люка надежно удерживается на месте специальными защелками; в открытом состоянии крышка плотно прилегает к крыше, устраняя скопление воды и мокрых крыльев пчел

- 38-дюймовое отверстие козырька обеспечивает примерно 8 футов 2 зоны выпуска воздуха

- Крышка козырька крепится на стальных стержнях чтобы он мог открываться и закрываться и не дул в ветреные дни

Аксессуары для продуктов

- Панель контроля конуса бункера позволяет контролировать степень износа вкладыша панели конуса

- Доступно до 24 колец, в зависимости от диаметра бункера

- 44-дюймовая дверца с эксклюзивными ручками Hammerhead™ ( Патент США № 8,123,260)

- Доступны комплекты лестниц

- Устройство открывания крышки с земли

- Треугольная воронка Аэрация до 36x18R

Зерновые бункеры

Решения

Коммерческие решения

Коммерческие зерновые бункеры

Мини-решения

Супер Щит

Китайский мандарин

Решения русский

Решения

Силос Пара Грано

Силос Коммерсиалес

Особенности продукта

- Все бункеры производятся в соответствии с требованиями сертификации ISO 9001 производственной компании Sukup.

- Super Shield ® для обеспечения дополнительного уровня защиты

- Инновационный водостойкий дизайн

- Оборудование SAE Grade 8.0 с покрытием JS1000 ® Hour

- Реечные ворота

Джефф Гандже и Кевин Ганье, Premiere Building Systems

Фарго, Северная Дакота

Продукт и материал великолепны. У нас не было никаких производственных ошибок, так что с инженерной стороны зданий все отлично. У других производителей зданий, которых мы использовали в прошлом, у нас было много ошибок при предварительном проектировании на месте. С Сукупом было очень мало.

Большие бункеры | АГИ

Создан для прочности и универсальности.

Большие бункеры-контейнеры от AGI спроектированы и изготовлены для обеспечения оптимальной защиты, простоты использования, исключительной прочности и надежности.

Идеальное решение для:

- Зернохранилища

- Хранение семян

- Влажная выдержка перед сушилкой

- Разгрузочные резервуары

Все большие бункеры с воронкой обладают следующими преимуществами:

- Вместимость от 1400 (36,6 м/т) до 6400 (161,5 м/т) бушелей

- Ведущая в отрасли система крыши, используемая на всех бункерных резервуарах от 15 до 21 фута (от 4,57 до 6,40 м)

- Оцинковка G-115 для увеличения срока службы до 27 % по сравнению с конкурентами, которые выбирают G-90

- Здравые конструктивные особенности , защищающие зерно и улучшающие выгрузку

- Крутой склон под углом 45 ° для быстрой и полной разгрузки

.

Доступные опции:

- Роликовые клапаны

- Реечные ворота

- Башмак шнека 4, 6 и 8 дюймов

- Комплекты аэрации

- Комплекты боковых лестниц

- Каркасы безопасности для высоких баков

- Кровельная вентиляция

Если вам нужна большая вместимость, ознакомьтесь с нашей превосходной линейкой коммерческих бункерных резервуаров диаметром до 36 футов (10,97 м) и вместимостью более 50 000 бушелей (1280 м/т).

Детали конструкции

Качество и прочность на каждом этапе.

Дверь:

- Полностью открывающаяся дверь в боковой стенке обеспечивает полный и легкий доступ независимо от выбранного варианта двери. Доступны варианты 1R и 2R.

- Внешняя крышка дверцы с замком прочно удерживает дверцу в закрытом состоянии даже в сложных погодных условиях.

Крепежи:

- Для обеспечения прочности и устойчивости везде используются болты для бункеров класса 8.2. Для крыш используются болты 5/16″ (0,79 см), а для боковых стен — болты 3/8″ (0,95 см).

- Высококачественные крепежные детали с системой покрытия JS1000, классом SAE 8.2 для максимальной прочности на сдвиг, а также стандартными шайбами для герметизации болта на боковой стенке.

Полы:

Полы для бункеров AGI доступны в самых разных стилях, чтобы соответствовать применению, системе хранения и предпочтениям клиента. Долговечная оцинкованная конструкция в сочетании с ультрасовременным дизайном и производством делает пол для бункера устойчивым к эксплуатации в самых сложных условиях. Полы могут быть изготовлены любого диаметра, что делает пол AGI доступным для наших бункеров, а также бункеров любой другой марки.

Долговечная оцинкованная конструкция в сочетании с ультрасовременным дизайном и производством делает пол для бункера устойчивым к эксплуатации в самых сложных условиях. Полы могут быть изготовлены любого диаметра, что делает пол AGI доступным для наших бункеров, а также бункеров любой другой марки.

- Вариант пола 16 калибра — это самая тяжелая спецификация, доступная в отрасли. AGI также предлагает самый широкий выбор манометров в отрасли, что дает еще больше уверенности в том, что конструкция соответствует поставленной задаче.

- Встроенное гофрирование на планках увеличивает прочность и жесткость. Круглая перфорация (0,093″) гладкая и легко подметается.

- Встроенная коронка на планках предотвращает провисание и обеспечивает дополнительную прочность. Конструкция с прорезями обеспечивает прочность и экономичность.

- Половые доски с мелкой перфорацией (0,050 дюйма) идеально подходят для хранения мелких зерен, таких как рапс. Гладкая поверхность облегчает чистку.

Опоры:

- Опоры AGI доступны в оцинкованном или сварном исполнении, предоставляя клиентам выбор.

- Опоры бывают разной высоты, что позволяет использовать системы разгрузки бункеров разных размеров и переходы вентиляторов для достижения оптимальной производительности.

- Фиксирующие выступы на оцинкованных опорах фиксируются на месте во время сборки.

- Сварная конструкция с порошковым покрытием устойчива к ржавчине и служит дольше неокрашенных опор. Способствует легкой установке.

Обшивка:

Обшивка бункера — недооцененный, но важный компонент конструкции бункера. В AGI мы уделяем большое внимание проектированию и производству прочного и долговечного оклада, независимо от того, какой калибр вы выберете для своей напольной системы.

- Выбор оклада с высокой или низкой спинкой подходит как для установки нового бункера, так и для модернизации.

- Конструкция с несколькими ребрами добавляет прочности и долговечности.

Также обеспечивает тягу для зачистных шнеков.

Также обеспечивает тягу для зачистных шнеков.

Выбор подрядчика

- Каждая половая доска имеет маркировку для облегчения идентификации в полевых условиях

- Половые доски точно связаны друг с другом, чтобы можно было строить из штабеля

- Транспортировка на месте упрощает обращение с деталями и снижает риск повреждения при погрузке/разгрузке

- Несколько пакетов в больших системах облегчают загрузку и разгрузку

- Цельный вариант для больших бункеров упрощает сборку на месте

- Возможна установка оклада одним человеком благодаря использованию гаек внутри контейнера

- Простое в использовании руководство по сборке упрощает процесс, особенно для начинающих монтажников

- Сварные опоры с порошковым покрытием устойчивы к ржавчине и улучшают внешний вид при доставке на строительную площадку

Детали конструкции

Качество и прочность на каждом этапе.

Дверь:

- Полностью открывающаяся дверь в боковой стенке обеспечивает полный и легкий доступ независимо от выбранного варианта двери.

Доступны варианты 1R и 2R.

Доступны варианты 1R и 2R. - Внешняя крышка дверцы с замком прочно удерживает дверцу в закрытом состоянии даже в сложных погодных условиях.

Крепежи:

- Для обеспечения прочности и устойчивости везде используются болты для бункеров класса 8.2. Для крыш используются болты 5/16″ (0,79 см), а для боковых стен — 3/8″ (0,9 см).5 см) болты.

- Высококачественные крепежные детали с системой покрытия JS1000, классом SAE 8.2 для максимальной прочности на сдвиг, а также стандартными шайбами для герметизации болта на боковой стенке.

Полы:

Полы для бункеров MFS доступны в самых разных стилях, чтобы соответствовать применению, системе хранения и предпочтениям клиента. Долговечная оцинкованная конструкция в сочетании с ультрасовременным дизайном и производством делает пол для бункера устойчивым к эксплуатации в самых сложных условиях. Полы могут быть изготовлены любого диаметра, что делает пол MFS доступным для наших бункеров, а также бункеров любой другой марки.

- Вариант пола 16 калибра — это самая тяжелая спецификация, доступная в отрасли. MFS также предлагает самый широкий выбор манометров в отрасли, что дает еще больше уверенности в том, что конструкция соответствует поставленной задаче.

- Встроенное гофрирование на планках увеличивает прочность и жесткость. Круглая перфорация (0,093″) гладкая и легко подметается.

- Встроенная коронка на планках предотвращает провисание и обеспечивает дополнительную прочность. Конструкция с прорезями обеспечивает прочность и экономичность.

- Половые доски с мелкой перфорацией (0,050 дюйма) идеально подходят для хранения мелких зерен, таких как рапс. Гладкая поверхность облегчает чистку.

Опоры:

- Опоры MFS доступны в оцинкованном или сварном исполнении, предоставляя клиентам выбор.

- Опоры бывают разной высоты, что позволяет использовать системы разгрузки бункеров разных размеров и переходы вентиляторов для достижения оптимальной производительности.

В то же время, слишком маленький ковш нужно постоянно наполнять, и это усложнит работу.

В то же время, слишком маленький ковш нужно постоянно наполнять, и это усложнит работу.

Для промышленных конструкций хоппер-ковшей это составляет 40…50 мм. Далее без перерыва производят распыление состава.

Для промышленных конструкций хоппер-ковшей это составляет 40…50 мм. Далее без перерыва производят распыление состава. фунтов на кв. дюйм для особо прочного и стабильного основания изготовлен из толстой оцинкованной стали для прочности и долговечности

фунтов на кв. дюйм для особо прочного и стабильного основания изготовлен из толстой оцинкованной стали для прочности и долговечности

Также обеспечивает тягу для зачистных шнеков.

Также обеспечивает тягу для зачистных шнеков. Доступны варианты 1R и 2R.

Доступны варианты 1R и 2R.