Продление срока службы трубопроводов, экспертиза технического состояния трубопроводов

Ценообразование — это сложно. Спрашиваешь целевую аудиторию: «Сколько вы заплатите за эту услугу или продукт?», и на практике получаешь совершенно другое. Пытаешься дополнить выгодный оффер апселлом и кросселом — и продажи товара, ради которого всё это затевалось, падают (а казалось бы).

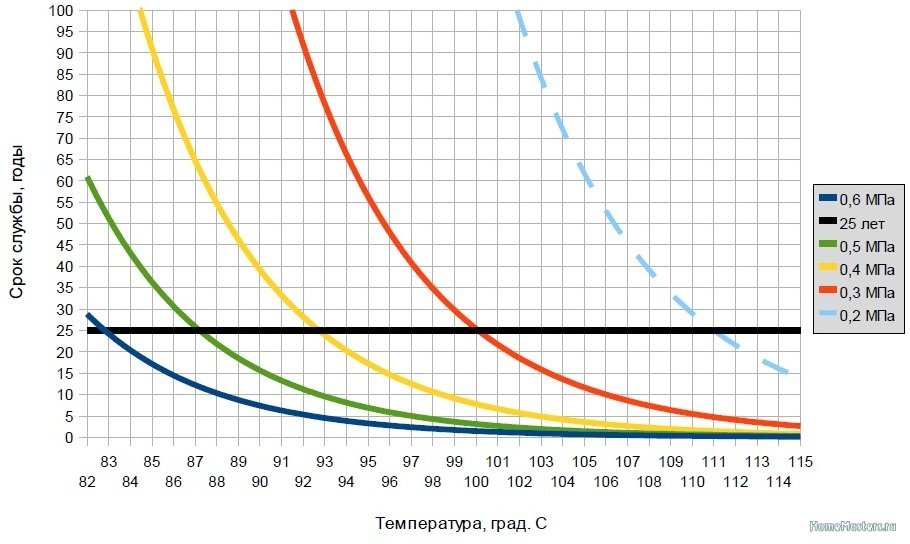

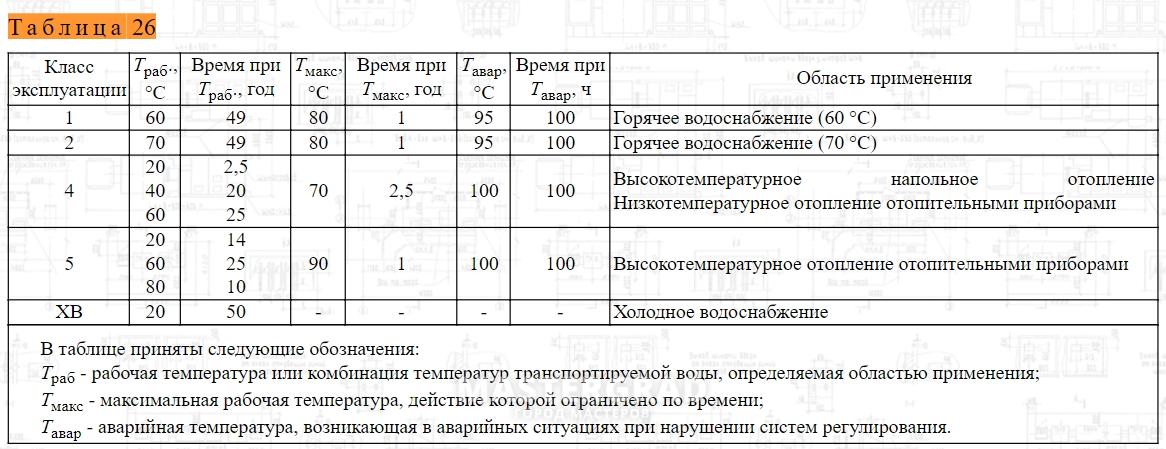

Без трубопроводов невозможно строительство ни одного объекта, их применение обеспечивает высокую скорость транспортировки газов, жидкости и сыпучих веществ. Продление срока службы трубопроводов является важной составляющей снижения эксплуатационных расходов, позволяет значительно сократить расходы на ремонт и замену коммуникаций. Срок службы трубопровода зависит как от свойств материала, так и от химической активности транспортируемой среды, её температуры, а также наличия и скорости абразивного износа внутренней поверхности при перемещении определенных сред.

Сферы применения и срок службы трубопроводов

Трубопроводы являются основным компонентом:

-

наружных и внутренних сетей теплоснабжения; -

систем подачи воды и водоотведения; -

технологических систем проводки различных сред; -

систем транспортировки сыпучих материалов и т. д.

д.

При проектировании подбираются материалы, максимально устойчивые к параметрам транспортируемых сред и окружающим условиям, способные обеспечить наибольший срок службы трубопровода. Последние являются ориентировочными и основаны на результатах наблюдения. Нормативные сроки определяются при проектировании. При поставке материалов предприятие-производитель указывает ориентировочный срок в технической документации, считая со дня ввода трубопровода в эксплуатацию.

Широко используются металлические трубы, способные выдерживать значительное давление и перепады температур. В нашей стране они практически повсеместно применяются в тепловых и водопроводных сетях. Поэтому, когда речь идет про срок службы трубопроводов тепловых сетей, необходимо учесть все факторы, влияющие на долговечность стали, главный из которых — подверженность коррозии. В среднем, срок эксплуатации стальных трубопроводов не превышает 15-20 лет.

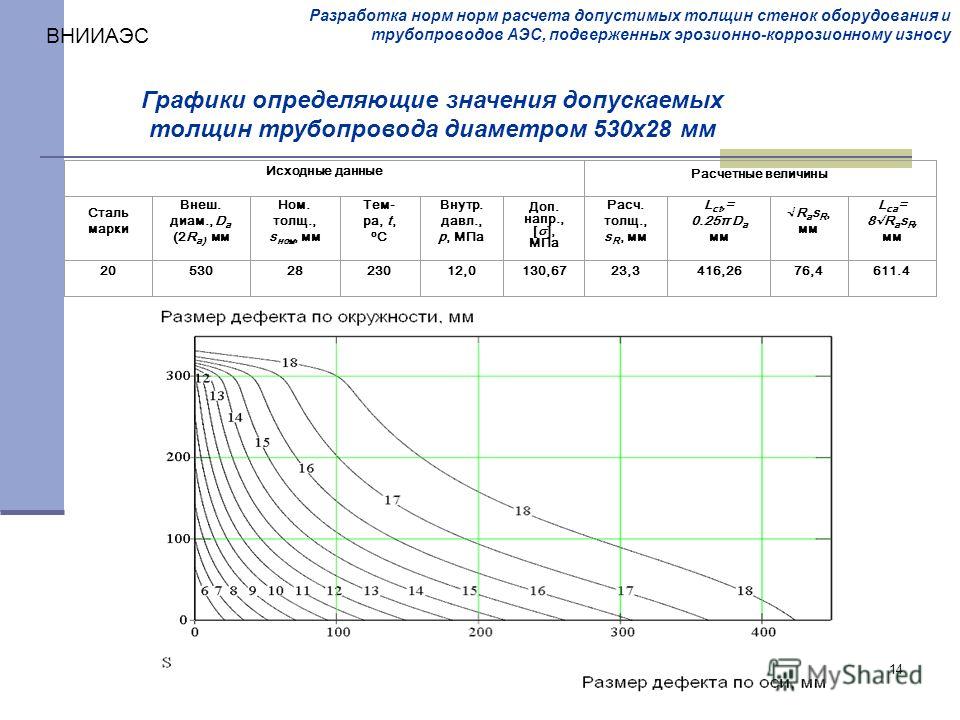

Фактический срок эксплуатации может превышать нормативный. Важным фактором продления срока службы трубопроводов является их защита от вредных внешних воздействий — окрашивание, изоляция и т. д. Также необходима регулярная экспертиза технического состояния трубопроводов, позволяющая точно определить остаточный ресурс системы, найти опасные участки для своевременного ремонта и предотвращения аварий и экономических потерь. Применение современных средств контроля позволяет точно определить наличие и размер дефектов сварных стыков и поверхности труб, дать полную картину состояния объекта.

Важным фактором продления срока службы трубопроводов является их защита от вредных внешних воздействий — окрашивание, изоляция и т. д. Также необходима регулярная экспертиза технического состояния трубопроводов, позволяющая точно определить остаточный ресурс системы, найти опасные участки для своевременного ремонта и предотвращения аварий и экономических потерь. Применение современных средств контроля позволяет точно определить наличие и размер дефектов сварных стыков и поверхности труб, дать полную картину состояния объекта.

Нормативный срок службы стальных водопроводных труб и для газопровода

Одной из важных характеристик изделия является, помимо всего прочего, период эксплуатации. Любой материал со временем изнашивается, однако это время может быть очень разным и зависит от нагрузки, от дополнительных факторов и, конечно, от качества самого изделия. Нормативный срок службы стальных водопроводных труб во многом определяет их назначение.

Виды трубопровода

В системах отопления и водоснабжения используется несколько видов металлических изделий:

- черные стальные трубы – при изготовлении применяется сталь разной марки, но не обладающая коррозийной стойкостью.

Такой металлопрокат нуждается в дополнительной защите – покраске, например;

Такой металлопрокат нуждается в дополнительной защите – покраске, например; - оцинкованные стальные трубы – изделия покрыты слоем цинка. Последний образует с железом гальваническую пару и под действием электрохимической реакции разрушается, защищая сталь от коррозии. Очевидно, что срок службы по СНиП и ГОСТ у такой модели намного дольше;

- нержавеющая сталь – сплавы с добавкой никеля и хрома. В зависимости от величины легирующей добавки сталь может быть стойкой к коррозии в обычных условиях, отличается повышенной стойкостью, что разрешает применение в морской воде, например, а также не окисляться под действием не только влаги, но и высокой температуры. Изделие в защите не нуждается, однако и стоимость его заметно выше;

- медные – редко, но применяются в бытовых условиях. Их отличает не только стойкость к коррозии, но и обеззараживающие свойства.

Каждый вариант из списка можно применять для водопровода, газопровода, отопления, причем не только водяного, но и парового.

Однако срок службы у них будет разным.

Черная сталь для водопровода

Увы, такой вариант особой долговечностью не отличается. Даже при самой тщательной прокраске и уходе они со временем ржавеют. Дело в том, что после сооружения коммуникаций отдельные фрагменты оказываются недоступными, и обновить краску, например, оказывается невозможным.

Кроме того, черная сталь довольно быстро теряет гладкость. А это приводит к тому, что водогазопроводная или отопительная труба довольно быстро «зарастает»: на негладкой поверхности удерживается сначала очень мелкий мусор и солевые отложения, а затем все более крупные частицы ржавчины, волокон, известковых отложений. Скорость налипания отложений прямо пропорциональна жесткости воды.

Постоянный контакт с влагой – в ванной, например, в туалете, приводит к более быстрому разрушению материала, что отражается в нормах СНиП. Здесь слабым звеном зачастую выступают швы: первые свищи появляются именно на сварных швах и на резьбе, где толщина стенок уменьшается.

Нормативное время эксплуатации таковы:

- срок службы стальных водопроводных труб – стояк или подводка, составляет 15 лет;

- отопительная система, собранная из газовых стальных труб, годна к использованию в течение 10 лет;

- полотенцесушители в ванной могут «работать» 15 лет;

- согласно ГОСТ нормативный срок службы газопровода из стальных труб составляет 30 лет.

На деле деструктивные факторы разного рода заметно снижают время эксплуатации. Так, например, трубопровод с холодной водой изнашивается гораздо быстрее, чем с горячей, так как он быстрее ржавеет: появляется конденсат в теплое время года. Да и зарастает трубопровод быстрее, так как в горячей воде есть специальные присадки, препятствующие этому.

Оцинкованная сталь

Такой материал намного устойчивее к коррозии, что значительно продлевает нормативное время. Наиболее значимым деструктивным фактором здесь выступают только сварное соединение, если по каким-то непонятным причинам монтаж производится сваркой. На фото – водогазопроводные стальные трубы.

На фото – водогазопроводные стальные трубы.

На деле такой метод монтажа запрещен: цинк по время сварки полностью выгорает, соответственно, швы остаются совершенно беззащитными перед ржавчиной.

Зарастают изделия из оцинкованной стали намного медленнее. Во-первых, гладкость стенки намного выше, во-вторых, собственно «мусора» – частичек ржавчины, окалины, песка намного меньше. Но если в системе водопровода краны открываются не полностью, и не создается достаточно плотного потока воды, окалина и песок могут скапливаться.

Сроки службы изделия по ГОСТ таковы:

- стояки и подводки в системах холодного водоснабжения эксплуатируются в течение 30 лет;

- срок службы стальных труб отопления в доме с закрытой системой составляет 20 лет;

- открытая отопительная система прослужит 30 лет.

Газопровод сооружать из оцинкованных труб допускается. Но еще есть нюанс: в отличие от водопроводных систем газопровод должен быть неразъемным, что предполагает сварку. А соединение уничтожает цинк в месте соединения. С другой стороны, газопроводные, как и водопроводные водоводы, покрываются полимерной краской, что предупреждает коррозию.

А соединение уничтожает цинк в месте соединения. С другой стороны, газопроводные, как и водопроводные водоводы, покрываются полимерной краской, что предупреждает коррозию.

На деле оцинкованные стальные трубы и водопроводные, и для отопления служат по 50–70 лет.

Срок службы трубопровода расчетный — это… Что такое Срок службы трубопровода расчетный?

- Срок службы трубопровода расчетный

«…29. Срок службы расчетный — срок службы в календарных годах со дня ввода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния трубопровода, с целью определения допустимости, параметров и условий дальнейшей эксплуатации трубопровода или необходимости его демонтажа…»

Источник:

Постановление Госатомнадзора РФ N 3, Госгортехнадзора РФ N 100 от 19.06.2003 «Об утверждении и введении в действие федеральных норм и правил в области использования атомной энергии «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии.

НП-045-03″ (Зарегистрировано в Минюсте РФ 10.07.2003 N 4885)

НП-045-03″ (Зарегистрировано в Минюсте РФ 10.07.2003 N 4885)

Официальная терминология.

Академик.ру.

2012.

- Срок службы теплоизоляционной конструкции

- Срок сохраняемости изделия

Смотреть что такое «Срок службы трубопровода расчетный» в других словарях:

срок службы — 06.01.100 срок службы [ projected life]: Период работоспособности радиочастотной метки, выражаемый числом циклов считывания и/или записи, а в случае активных радиочастотных меток числом лет, оцениваемый на основе ожидаемого ресурса источника… … Словарь-справочник терминов нормативно-технической документации

расчетный срок службы — 3.45 расчетный срок службы: Срок службы в календарных годах со дня ввода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния трубопровода, с целью определения допустимости, параметров и условий… … Словарь-справочник терминов нормативно-технической документации

срок службы расчетный — 3.

19 срок службы расчетный: Продолжительность эксплуатации баллона, исчисляемая с даты изготовления (даты приемки службой технического контроля). Источник … Словарь-справочник терминов нормативно-технической документации

19 срок службы расчетный: Продолжительность эксплуатации баллона, исчисляемая с даты изготовления (даты приемки службой технического контроля). Источник … Словарь-справочник терминов нормативно-технической документациисрок — 3.1 срок службы: Расчетное время работы труб при заданных параметрах эксплуатации трубопровода. Источник: ГОСТ Р 54468 2 … Словарь-справочник терминов нормативно-технической документации

СТО 17330282.27.060.001-2008: Трубопроводы тепловых сетей. Защита от коррозии. Условия создания. Нормы и требования — Терминология СТО 17330282.27.060.001 2008: Трубопроводы тепловых сетей. Защита от коррозии. Условия создания. Нормы и требования: 3.1 адгезия: Совокупность сил связи между высохшей пленкой и окрашиваемой поверхностью. Определения термина из… … Словарь-справочник терминов нормативно-технической документации

НП 045-03: Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии — Терминология НП 045 03: Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии: 4S + 30 2.

3.7. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке … Словарь-справочник терминов нормативно-технической документации

3.7. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке … Словарь-справочник терминов нормативно-технической документацииноминальный — 3.7 номинальный: Слово, используемое проектировщиком или производителем в таких словосочетаниях, как номинальная мощность, номинальное давление, номинальная температура и номинальная скорость. Примечание Следует избегать использования этого слова … Словарь-справочник терминов нормативно-технической документации

ресурс — 4.37 ресурс (resource): Актив, который используется или потребляется в ходе выполнения процесса. Источник: ГОСТ Р ИСО/МЭК 12207 2010: Информационная техно … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 54382-2011: Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования — Терминология ГОСТ Р 54382 2011: Нефтяная и газовая промышленность.

Подводные трубопроводные системы. Общие технические требования оригинал документа: 3.39 J труба (J tube): Установленная на платформе J образная труба, которая образует райзер… … Словарь-справочник терминов нормативно-технической документации

Подводные трубопроводные системы. Общие технические требования оригинал документа: 3.39 J труба (J tube): Установленная на платформе J образная труба, которая образует райзер… … Словарь-справочник терминов нормативно-технической документацииСТО ЦКТИ 10.002-2007: Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла и коллектора стационарных котлов. Общие технические требования к изготовлению — Терминология СТО ЦКТИ 10.002 2007: Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла и коллектора стационарных котлов. Общие технические требования к изготовлению: 3.1.39. гиб : Криволинейный участок гнутого отвода,… … Словарь-справочник терминов нормативно-технической документации

В России создана сталь, которая вдвое увеличит срок службы нефтепроводов

МОСКВА, 31 июл ‒ РИА Новости. Новый сплав стали для нефтепроводов, позволяющий снизить экологические риски нефтедобычи, разработали ученые НИТУ «МИСиС» совместно с ПАО «Северсталь» и ЦНИИЧермет имени И. П. Бардина.

П. Бардина.

Как пояснили в пресс-службе НИТУ «МИСиС», речь идет о новой технологии получения рулонного проката для производства коррозионностойких промысловых труб с повышенными эксплуатационными характеристиками. Уже в этом году разработчики намерены получить международный патент, а в будущем планируют выдавать гарантию минимум на двукратное увеличение срока эксплуатации труб, полученных с использованием разработанной технологии.

По словам экспертов, необходимость разработки новых сортов стали обусловлена особенностями технологии разработки нефти на российских месторождениях, так как действующие нефтепромысловые трубы работают в условиях постоянного контакта с коррозионноактивной водоэмульсионной смесью нефти и концентрированных солевых растворов. Из-за суровых условий срок службы труб составляет около двух лет, что может приводить к непрогнозируемым авариям на нефтепромыслах.

В настоящее время разработано несколько перспективных концепций стали, проведена серия экспериментальных плавок и выплавка опытной партии на предприятиях «Северстали». Образцы нового сплава «Северкор» успешно прошли коррозионные испытания. Кроме того, готовится к запуску полномасштабные опытно-промысловые испытания трубопровода из новой стали на западносибирских нефтяных месторождениях.

Образцы нового сплава «Северкор» успешно прошли коррозионные испытания. Кроме того, готовится к запуску полномасштабные опытно-промысловые испытания трубопровода из новой стали на западносибирских нефтяных месторождениях.

«Наша технология производства проката для изготовления прямошовных нефтепромысловых труб обеспечивает их повышенную коррозионную стойкость и хладостойкость», — отметил один из разработчиков проекта, научный сотрудник НИТУ «МИСиС» Александр Комиссаров. По его словам, основная задача заключалась в разработке новых схем легирования (добавления в состав материалов примесей для улучшения свойств основного материала), обеспечивающих необходимый структурно-фазовый состав стали при производстве рулонного и листового проката.

Чтобы получить необходимые свойства, ученые рассчитали условия комплексного микролегирования расплава стали такими элементами, как хром, медь и никель. Ученые пояснили, что введение этих металлов в жидкую сталь позволяет регулировать состав коррозионно-активных неметаллических включений в стали, тем самым уменьшая их негативное влияние на ее свойства.

По оценкам разработчиков, новая марка стали «Северкор» позволит существенно снизить экологические риски и эксплуатационные затраты при добыче нефти, в том числе на труднодоступных месторождениях Западной Сибири, где ремонт и замена труб осложнены условиями их доставки, а состав углеводородного сырья обуславливает повышенный уровень коррозионного износа. Кроме того, изготовление труб сварным способом поможет снизить их стоимость и повысить эффективность нефтедобычи.

«Высокие требования к чистоте стали и однородности структуры в совокупности с уникальной концепцией легирования потребовали решения сложных, отчасти противоречивых технологических задач», ‒ рассказал старший менеджер дирекции по техническому развитию и качеству ПАО «Северсталь» Евгений Федотов, добавив, что результаты лабораторных испытаний показали, что удалось найти верное решение.

ВОПРОС

В соответствии с п. 9.3.19 ПБ 3-585-03 после истечения проектного срока службы независимо от технического состояния трубопровод должен быть подвергнут комплексному обследованию (экспертизе промышленной безопасности) с целью установления возможности и сроков дальнейшей эксплуатации. Нужно ли проводить ЭПБ отработавшим проектный срок службы трубопроводам IV, V категории (на которые не составляются паспорта), в том числе и трубопроводам теплофикационной воды (теплоспутникам)?

ОТВЕТ

К технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируют, полуфабрикаты и готовые продукты, пар, воду, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования. Эксплуатация и освидетельствование трубопроводов пара и горячей воды первой категории диаметром 51 мм и более, а также трубопроводов всех других категорий диаметром 76 мм и более осуществляется в соответствии с действующими «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденных Постановлением Госгортехнадзора России от 11.

|

Срок службы стальных водопроводных труб, таблица размеров труб

Когда планируется проведение ремонтных работ по замене трубопровода, необходимо подробно ознакомиться с характеристиками каждого материала, чтобы обеспечить длительную эксплуатацию. Чтобы сделать правильный выбор, важно узнать, какие предполагаются сроки службы труб стальных и водопроводных труб, установленные ГОСТом, их характеристики и параметры.

Чтобы сделать правильный выбор, важно узнать, какие предполагаются сроки службы труб стальных и водопроводных труб, установленные ГОСТом, их характеристики и параметры.

Рис 1. Стальная конструкция

Достоинства и недостатки стального водопровода

Среди основных преимуществ стальной конструкции можно выделить следующие аспекты:

- Демократичная стоимость.

- Обширный сортамент. В предлагаемом ряду от производителей можно встретить различные диаметры в диапазоне 6-150 мм. Поэтому их активно используют для организации водопровода и внутренней разводки.

- Не боится механических повреждений. Стойко переносит воздействия внешней окружающей среды.

- Стойко переносит воздействие, оказываемое горячей водой. Кроме того, трубопровод из стали не боится резких перепадов температур.

- Длительный срок активной эксплуатации.

Рис 2. Показатели различных видов стали

Однако, как и трубопроводы из иных материалов, сталь имеет свои недостатки, на которые необходимо обратить внимание перед покупкой:

- Обладает большим удельным весом, что осложняет процесс монтажа и транспортировку до места проведения работ.

- Трудоемкий и сложный процесс, поэтому самостоятельно справиться с поставленной задачей без профессиональных знаний невозможно. Для этого потребуется специальный инструментарий, соединительные элементы.

- При повреждении целостности конструкции, сталь подвергается распространению коррозии.

Касательно сортамента, то он полностью соответствует нормативной документации (3262-75 ГОСТ):

| Проход условный в мм | Диаметр снаружи | Обыкновенная толщина в мм | Вес на 1м в кг |

| 6 | 10.2 | 2 | 0.4 |

| 10 | 17 | 2.2 | 0.8 |

| 15 | 21 | — | — |

| 25 | 33.5 | 3.2 | 2.3 |

| 40 | 48 | 3.5 | 3.8 |

| 80 | 88. 5 5 | 4 | 8.3 |

| 100 | 114 | 4.5 | 12 |

| 125 | 140 | 4.5 | 15 |

| 150 | 165 | 4.5 | 17 |

| 90 | 101 | 4 | 9.6 |

| 65 | 75.5 | 4 | 7 |

*

Облегченные показатели представлены в следующей таблице размеров:

| Проход условный в мм | Диаметр снаружи | Обыкновенная толщина в мм | Вес на 1м в кг |

| 10 | 16 | 2 | 0.7 |

| 20 | 26 | 2.5 | 1.6 |

| 40 | 47 | 3 | 3.3 |

| 50 | 59 | 4.1 | |

| 65 | 74 | 3. 2 2 | 5.6 |

Рис 3. Технические показатели

Виды труб

Представлено множество классификаций. Самой распространенной является особенность производства. Среди основных видов можно выделить следующие:

- Оцинкованный. Отличительной чертой является двухсторонняя отделка цинком. Благодаря защите сокращается вероятность образования коррозии и дальнейшего распространения.

- Профильный. Основной составляющей является углеродистая сталь. Актуально для строительства зданий с металлическими каркасами.

- Бесшовный. Деформация конструкции осуществляется посредством воздействия высоких температур. В них отсутствуют швы, как результаты сварки или спиралевидной неровности.

- Электросварный. В процессе производства используют сталь двух видов: углеродистую и низкогелированную. Как правило, они представлены в виде листовой пластины, либо штрипс. Также их использование актуально для прокладки теплосети и иных конструкций.

- Водогазонапорный.

Типоразмеры построены на соотношении диаметров: внутреннего и внешнего. Их показатели напрямую зависят от диаметра.

Типоразмеры построены на соотношении диаметров: внутреннего и внешнего. Их показатели напрямую зависят от диаметра.

Срок эксплуатации

*

Стальной водопровод пользуется большой популярностью, благодаря продолжительному сроку эксплуатации. В связи с этим на рынке стальные конструкции стали безусловным фаворитом. Их используют для различных целей. Например, для создания системы обогревания, актуально применение черной стали. Для водопроводов оптимальным вариантом станут оцинкованные виды.

Для прокладки коммуникационных систем, важно быть осведомленным в специфике производства конструкций. От этого зависит эксплуатационный срок. В отличие от использования медного или полимерного трубопровода, показатели проходимости стального вида отличаются меньшими объемами. Основной причиной является наличие шероховатости во внутренней поверхности. Она создает вихревые потоки, из-за которых усложняется поток.

Рис 4. Долговечность материалов

Важно принять во внимание, что размер нагрузки на гидравлику не влияет на качество работы или технические характеристики. Стоит отметить, что стальная система зачастую работает в тяжелых условиях, под высоким давлением, перепадами температур. Но срок использования при этом остается неизменным.

Стоит отметить, что стальная система зачастую работает в тяжелых условиях, под высоким давлением, перепадами температур. Но срок использования при этом остается неизменным.

Отличительные особенности иных видов конструкций

Для правильного определения материала, необходимо определиться, какой вид коммуникацией планируется организовать. Учитываются физико-механические показатели, в каких условиях будет осуществляться эксплуатация, средний показатель давления. Важно принять во внимание, что допустимые значения зафиксированы в ГОСТах и не могут отклоняться от показателей.

- Трубопровод из меди. Среди других конструкций отличается высокой стойкостью к негативным внешним факторам. Вне зависимости от резких температурных перепадов, скачков давления, не образуется коррозия, налет, что сокращает эксплуатационный срок. При контакте с водой, металл не вступает в реакцию с хлором, поэтому использование воды безопасно для здоровья.

Однако важно принять во внимание, что благодаря высоким характеристикам и длительному сроку использования, на рынке медные трубопроводы отличаются высокой стоимостью, что представляет завышенный ценовой сегмент. Средний срок эксплуатации оценивается в 70 лет. В случае, когда скрыть монтаж системы невозможно, но важно сохранить эстетические данные, это оптимальный вариант.

Средний срок эксплуатации оценивается в 70 лет. В случае, когда скрыть монтаж системы невозможно, но важно сохранить эстетические данные, это оптимальный вариант.

*

- Пластиковый. Предварительно обязательно учитывать место эксплуатации и при каких условиях будет создание трубопровода. Важно отметить, что в строительстве зачастую используют пластик, поскольку он отличается меньшей стоимостью, но высокой прочностью.

Основным отличием от металлических конструкций является высокая степень защиты против возникновения коррозии. Также нет необходимости обеспечивать конструкцию специальным покрытием. Легко транспортировать конструкцию до пункта назначения, а также проведение монтажных работ.

Рис 6. Пластиковые крепления

Внутренняя поверхность не имеет шероховатостей, сопротивление небольшое, практически не бывает засоров, что увеличивает показатель пропускной способности. Кроме того, конденсат не скапливается.

Но существует и ряд негативных факторов, о которых необходимо знать перед тем, как сделать окончательный выбор. Пластиковые конструкции не настолько надежны и прочны, как металлические. При воздействии низких температур, материал становится хрупким. Не рекомендуется применять на открытых территориях и ряд с открытым огнем.

Пластиковые конструкции не настолько надежны и прочны, как металлические. При воздействии низких температур, материал становится хрупким. Не рекомендуется применять на открытых территориях и ряд с открытым огнем.

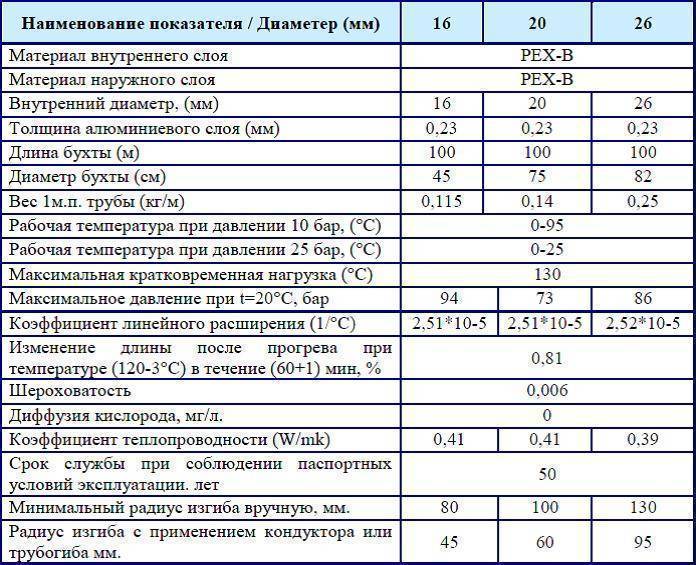

- Металлопластиковый. Оптимальный вариант, предполагающий совокупность лучших показателей металлических и пластиковых конструкций. Обладает высокой гибкостью, прочностью, не подвергается коррозии или образованию налета.

В основе лежит использование нескольких слоев синтетического материала полиэтилена. Они свариваются по технологии внахлест. Алюминий используется для создания прочного каркаса. В зависимости от способа производства, каркасы могут быть цельными, спиралевидной формы или перфорированной.

Рис 7. Строение металлопластика

*

Полиэтиленовый слой является составляющей основой. Благодаря ему конструкция приобретает высокую прочность, внутренний слой не имеет шероховатостей. Стабилизируется линейное расширение, поскольку кислород не попадает внутри трубы. Как правило, их используют для организации отопления или водопровода. Максимальная температура воздействия +90, а давление оценивается в 16 Бар. Допускается использование для горячего или холодного трубопровода. Средний срок эксплуатации составляет 20-50лет. Определение срока зависит от внешних факторов.

Как правило, их используют для организации отопления или водопровода. Максимальная температура воздействия +90, а давление оценивается в 16 Бар. Допускается использование для горячего или холодного трубопровода. Средний срок эксплуатации составляет 20-50лет. Определение срока зависит от внешних факторов.

Рис 8. Трубопровод металлопластиковый

Транспортировка осуществляется в специализированных бухтах и арматуры. Сравнивая с металлическим трубопроводом, нет никакой необходимости делать резьбу, чтобы соединить трубы достаточно использовать фитинги и специальные крепления.

Как выбрать материал, учитывая внешние условия

При создании внутренней системе водопровода, она должна выдерживать определенную нагрузку, а также быть пригодной для использования специального оборудования. При задействовании полипропилена, полимеров с металлами можно создавать системы не для каждых условий. Поэтому обязательно учитывается специфика воздействия окружающей среды.

Что касается металлических, медных или латунных конструкций, то для них не существует никаких особых условий. Их возможно эксплуатировать при любых условиях. Если трубы покрыты защищающим раствором против коррозии, то они не побоятся резких перепадов температур.

Их возможно эксплуатировать при любых условиях. Если трубы покрыты защищающим раствором против коррозии, то они не побоятся резких перепадов температур.

Также учитываются возможные перепады давления. Например, в многоэтажном доме, средний показатель составляет 4 Бар, но при различных обстоятельствах, скачок может достичь до 10-12Бар. Проводят заблаговременные тестирования, чтобы при в дальнейшем трубу не прорвало.

В процессе закладки внешних систем, в обязательном порядке измеряется кольцевая жесткость. Если планируется использование полимерной системы без создания специального канала, конструкция нуждается в обработке специальной жидкостью.

В процессе выбора труб и материалов, покупатель в первую очередь обращает внимание на технические характеристики и ценовой сегмент. Поскольку у каждого свои материальные возможности, можно использовать любой из выше представленных материалов, соблюдая оптимальные условия и минимизируя воздействие окружающей среды, за исключением металлических или медных конструкций. Их эксплуатация разрешена повсеместно.

Их эксплуатация разрешена повсеместно.

Вторая жизнь магистральных трубопроводов | Neftegaz.RU

Эксплуатируемым сегодня магистральным трубопроводам (МГ) не менее 30 лет, а многим — 40 лет. А это значит, что уже через 15-20 лет они могут исчерпать свою техническую надежность, что, вполне вероятно, обозначит серьезную проблему, связанную с надежностью поставок газа. Иными словами, под вопросом окажется промышленная и экологическая безопасность. Что делать в сложившейся ситуации? Об опыте Газпрома рассказывают специалисты компаний ООО Орггазнефть Татьяна Фоменко и Экспертсервис Валерий Суринович.

Эксплуатируемым сегодня магистральным трубопроводам (МГ) не менее 30 лет, а многим — 40 лет. А это значит, что уже через 15-20 лет они могут ис-черпать свою техническую надежность, что, вполне вероятно, обозначит серьезную проблему, связанную с надежностью поставок газа. Иными словами, под вопросом окажется промышленная и экологическая безопасность. Что делать в сложившейся ситуации? Об опыте Газпрома рассказывают специалисты компаний ООО «Орггазнефть» Татьяна Фоменко и Экспертсервис Валерий Суринович.

Что делать в сложившейся ситуации? Об опыте Газпрома рассказывают специалисты компаний ООО «Орггазнефть» Татьяна Фоменко и Экспертсервис Валерий Суринович.

С 2002 г. в Газпроме силами независимых экспертных организаций по правилам РД 03-484-02 Госгортехнадзора России осуществлялась программа продления срока безопасной эксплуатации МГ. Однако она не решила основной задачи для Газпрома — оценку технического состояния и прогнозирования этого состояния, особенно «старых» газопроводов на десятилетия.

С 2006 г. эту стратегическую отраслевую задачу Газпром решает на основе новых подходов обеспечения промышленной и экологической безопасности эксплуатируемых МГ. Они изложены в СТО Газпром 2-3.5-051-2006 (отраслевой стандарт) в виде «Принципов принятия решений по реконструкции магистральных газопроводов», раздел 17.

В этих принципах заключен многолетний организационно-технологический опыт эксплуатации МГ на объектах Газпрома и сформулирован он следующим образом:

Во-первых, основанием для проведения реконструкции МГ (газотранспортной системы) является его включение в действующую отраслевую «Программу реконструкции и технического перевооружения объектов транспорта газа»;

Во-вторых, срок службы (возраст) объектов не является окончательным основанием для их реконструкции. Возможна альтернативная стратегия продления ресурса оборудования с поддержанием технического состояния с помощью капитального ремонта.

Возможна альтернативная стратегия продления ресурса оборудования с поддержанием технического состояния с помощью капитального ремонта.

Предлагаемые подходы обеспечения промышленной и экологической безопасности действующих МГ в принципе не противоречат ни Федеральному закону «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21.07.1997 г., ни новому «Порядку продления срока без-опасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах», утвержденного приказом Министерства природных ресурсов и экологии Российской Федерации от 30 июня 2009 г. («Порядок …»). Этот документ выпущен взамен Постановления Госгортехнадзора России от 09 июня 2002 г. № 43 «Об утверждении «Положения о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах» и, соответственно, отменил действие РД 03-484-02.

В последней редакции правил эксплуатации магистральных газопро-водов (ПЭ МГ), введённых в действие в 2010 г. , Газпром уделяет много внимания техническому диагностированию МГ, которое должно осуществляться на протяжении жизненного цикла МГ, т.е. до вывода его из эксплуатации. Понятие «жизненный цикл» МГ, по нашему мнению, логично включает в себя поэтапное продление срока безопасной эксплуатации МГ, осуществляемое, как по правилам Ростехнадзора, так и нормам Газпром.

, Газпром уделяет много внимания техническому диагностированию МГ, которое должно осуществляться на протяжении жизненного цикла МГ, т.е. до вывода его из эксплуатации. Понятие «жизненный цикл» МГ, по нашему мнению, логично включает в себя поэтапное продление срока безопасной эксплуатации МГ, осуществляемое, как по правилам Ростехнадзора, так и нормам Газпром.

Продление срока безопасной эксплуатации МГ фактически является технологической, экономической, экологической и юридической задачами, решение которых обеспечивает дальнейшую нормальную хозяйственную деятельность Газпрома и его организаций по эксплуатации газопроводов в рам-ках правового поля. Такой подход проистекает, как нам представляется, из нормативного документа Ростехнадзора — «Порядок…». Из этого документа следует (п. 4), что при достижении определённого установленного срока работы МГ его дальнейшая эксплуатация без продления срока безопасной эксплуатации не допускается. Необходимо отметить, что обязательность проведения ЭПБ устанавливается ст. 6-9 Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г. № 116-ФЗ на стадиях проектирования, строительства и эксплуатации опасных про-изводственных объектов.

6-9 Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г. № 116-ФЗ на стадиях проектирования, строительства и эксплуатации опасных про-изводственных объектов.

Сегодня очевидно, что в обозримом будущем именно собственник МГ будет нести всю полноту ответственности (финансовую, юридическую, экономическую, экологическую и т.п.) за надёжность функционирования своих объектов вне зависимости от того когда и кем и по каким нормам эти объекты были спроектированы и как построены. Происходящее ужесточение требований со стороны федеральных и региональных органов власти к надёжности эксплуатируемых МГ, необходимость соблюдения новых экологических требований и норм потребует значительных затрат от Газпром в ближайшей перспективе. И здесь возникает вполне разумный вопрос, стратегический по своему значению для Газпром, о пределах допустимого (предельного) срока эксплуатации МГ, введенных в эксплуатацию в 60-х годах из малоуглеродистых низколегированных сталей класса прочности не выше К60, когда срок эксплуатации достиг более 40 лет.

С одной стороны, на экспертный взгляд, такой срок эксплуатации низколегированных малоуглеродистых сталей 17Г1С, 19Г и других класса прочности К52-К60 не представляется предельным. С другой стороны, существует технологическая необходимость в определении допустимого реального срока эксплуатации таких МГ. Такую стратегическую отраслевую задачу Газпром еще следует решить в ближайшее время, так как через 15-20 лет появятся серьезные проблемы с обеспечением надежности поставок газа потребителям в связи с возможным исчерпанием технологической надежности функционирования МГ, т.е. с обеспечением промышленной и технологической безопасности значительной части действующих МГ и с учетом требовний Ростехнадзора.

В настоящее время в соответствии с п. 4 «Порядка …» при достижении срока эксплуатации, заложенного в технических регламентах, нормативной, проектной и эксплуатационной документации, дальнейшая эксплуатация без продления срока безопасной эксплуатации не допускается. Однако в соответствии с абз. 2 этого пункта «…Если в документации отсутствует назначенный срок эксплуатации диагностируемых технических устройств, оборудования и сооружений, то принимается срок эксплуатации аналогичного технического устройства, оборудования и сооружения». Применительно к продлению срока безопасной эксплуатации газопроводов Газпром можно использовать опыт эксплуатации аналогичного газопровода Ду 700 «Серпухов — Ленинград», который безпроблемно функционирует с 1959 года. Срок безопасной эксплуатации этого газопровода (марки стали: 19Г, 17Г1С, 14ХГС) в пределах гра-ниц обслуживания ООО «Газпром трансгаз Санкт-Петербург» 236-803,1 км продлевался в 2003-2005 гг. (заключения № 56-ТУ-14551-2003, № 56-ТУ-23876-2004, № 56-ТУ-33513-2005 — эксперт Суринович В.К.). В настоящее время газопровод функционирует стабильно и возможно новое продление срока безопасной эксплуатации.

2 этого пункта «…Если в документации отсутствует назначенный срок эксплуатации диагностируемых технических устройств, оборудования и сооружений, то принимается срок эксплуатации аналогичного технического устройства, оборудования и сооружения». Применительно к продлению срока безопасной эксплуатации газопроводов Газпром можно использовать опыт эксплуатации аналогичного газопровода Ду 700 «Серпухов — Ленинград», который безпроблемно функционирует с 1959 года. Срок безопасной эксплуатации этого газопровода (марки стали: 19Г, 17Г1С, 14ХГС) в пределах гра-ниц обслуживания ООО «Газпром трансгаз Санкт-Петербург» 236-803,1 км продлевался в 2003-2005 гг. (заключения № 56-ТУ-14551-2003, № 56-ТУ-23876-2004, № 56-ТУ-33513-2005 — эксперт Суринович В.К.). В настоящее время газопровод функционирует стабильно и возможно новое продление срока безопасной эксплуатации.

Особенно остро при эксплуатации МГ стоит проблема герметичности кранов и она может обостриться при выполнении плановых в соответствии с п. 5.7.18 ПЭ МГ (и технологически необходимых для обеспечения надёжности срабатывания кранов) перестановок кранов в присутствии эксплуатаци-онного персонала в независимости от наличия телеуправления. Здесь технологически разумно (один раз в год) использовать для набивки уплотнения крана специальную пасты Орггазнефть (г. Москва), как имеющую значительный ресурс и при этом существенно ниже стоимости подобных зарубежных паст. Эта паста уплотнительная конденсатостойкая 131-435 КГУ вошла в реестр материалов, разрешенных к применению в Газпром в соответствии с п. 5.17.11 ПЭ МГ (реестр материалов утвержден О.Е. Аксютиным 15.05.2011 г.). Использование таких специальных паст следует рассматривать как техническое решение по временному (и неоднократному) восстановлению герметичности кранов. Это относится к тем кранам, в которых конструктивно предусмотрена набивка уплотнительных материалов. Вырезка негерметичных кранов больших диаметров может быть перенесена на неопределенный срок при использовании уплотнительных паст Орггазнефть.

5.7.18 ПЭ МГ (и технологически необходимых для обеспечения надёжности срабатывания кранов) перестановок кранов в присутствии эксплуатаци-онного персонала в независимости от наличия телеуправления. Здесь технологически разумно (один раз в год) использовать для набивки уплотнения крана специальную пасты Орггазнефть (г. Москва), как имеющую значительный ресурс и при этом существенно ниже стоимости подобных зарубежных паст. Эта паста уплотнительная конденсатостойкая 131-435 КГУ вошла в реестр материалов, разрешенных к применению в Газпром в соответствии с п. 5.17.11 ПЭ МГ (реестр материалов утвержден О.Е. Аксютиным 15.05.2011 г.). Использование таких специальных паст следует рассматривать как техническое решение по временному (и неоднократному) восстановлению герметичности кранов. Это относится к тем кранам, в которых конструктивно предусмотрена набивка уплотнительных материалов. Вырезка негерметичных кранов больших диаметров может быть перенесена на неопределенный срок при использовании уплотнительных паст Орггазнефть.

Следует отметить, что определение (установление) предельно допустимого срока безопасной эксплуатации МГ можно рассматривать как предельный случай проведения ЭПБ, т.к. при этом используются все методические инструменты и правила, т.е. выполняются все требования Ростехнадзора и нормы Газпрома.

Естественно, что Газпром в транспортировании газа прилагает массу технологических и организационных усилий, чтобы стать экономически и технологически более эффективным в этом виде деятельности, хотя бы в краткосрочной перспективе, а долговременный аспект обеспечения надежного и устойчивого функционирования старых МГ требует новых технологических решений и значительных затрат.

Для решения проблемы определения предельно допустимого срока безопасной эксплуатации МГ в процессе выполнения ЭПБ предлагается использовать патент № 2442114 «Способ определения работоспособности стальных газонефтепроводных труб магистральных трубопроводов» с приоритетом от 23.03.2010 г. Используя указанный патент, предлагается ноу-хау «Способ повышения капитализации Газпром путем опытно-экспериментального установления нового срока работы длительно эксплуатируемых (действующих) магистральных газопроводов с сохранением их технологических возможностей». Предлагается вместо капитального ремонта провести опытно-экспериментальное установление нового срока работы действующего МГ или участка с использованием методов и подходов, изложенных в вышеуказанном патенте на специальных региональных стендах по типу созданного в Санкт-Петербурге. Такой подход представляется нам решением стратегической задачи Газпром по обеспечению надежного функционирования старых газопроводов (ожидаемый срок продления, исходя из нашего экспертного опыта, составит 15-20 лет).

Предлагается вместо капитального ремонта провести опытно-экспериментальное установление нового срока работы действующего МГ или участка с использованием методов и подходов, изложенных в вышеуказанном патенте на специальных региональных стендах по типу созданного в Санкт-Петербурге. Такой подход представляется нам решением стратегической задачи Газпром по обеспечению надежного функционирования старых газопроводов (ожидаемый срок продления, исходя из нашего экспертного опыта, составит 15-20 лет).

Во ФГУП ЦНИИ КМ Прометей по проекту Уральский инжиниринго-вый центр при участии Газпрома трансгаз Санкт-Петербург построил специализированный гидравлический стенд СГИ-1, разработана и согласована с НТЦ Надёжность и ресурсы объектов ЕГС Газпром ВНИИГАЗ и РГУ НГ им. Губкина «Методика циклических испытаний труб класса прочности К60, К70, Х70-Х100. Стенд используется с 2009 г.

Системы восстановления трубопроводов для продления срока службы

- Содержание главы

- Содержание книги

Woodhead Publishing Series по гражданскому и строительному проектированию

2011, страницы 262-289

Резюме:

С продолжающимся старением существующих трубопроводов и подземной инфраструктуры, требования к обновлению и продлению срока службы этих активов также возрастают. Потребность в улучшении качества жизни, уменьшении неудобств для общества и меньшем воздействии на окружающую среду делает бестраншейные методы восстановления устойчивым выбором для владельцев трубопроводов и государственных учреждений.С 1980-х годов стал доступен ряд методов для обновления на месте существующих и изношенных подземных трубопроводов. Эти методы относятся к семейству методов «бестраншейной технологии». В качестве альтернативы бестраншейной технологии можно установить новую трубу или обновить существующую и изношенную трубу с минимальными выемками и разрушением поверхности или под землей. Бестраншейные методы восстановления могут продлить срок службы трубы, снизить затраты на эксплуатацию и техническое обслуживание (за счет устранения притока / инфильтрации и затрат на аварийный ремонт, а также повышения качества обслуживания).Эти методы могут обеспечить краткосрочную и долгосрочную экономию затрат на ремонт и возможную замену за счет открытых методов замены и ремонта, которые часто связаны с огромными социальными затратами.

Потребность в улучшении качества жизни, уменьшении неудобств для общества и меньшем воздействии на окружающую среду делает бестраншейные методы восстановления устойчивым выбором для владельцев трубопроводов и государственных учреждений.С 1980-х годов стал доступен ряд методов для обновления на месте существующих и изношенных подземных трубопроводов. Эти методы относятся к семейству методов «бестраншейной технологии». В качестве альтернативы бестраншейной технологии можно установить новую трубу или обновить существующую и изношенную трубу с минимальными выемками и разрушением поверхности или под землей. Бестраншейные методы восстановления могут продлить срок службы трубы, снизить затраты на эксплуатацию и техническое обслуживание (за счет устранения притока / инфильтрации и затрат на аварийный ремонт, а также повышения качества обслуживания).Эти методы могут обеспечить краткосрочную и долгосрочную экономию затрат на ремонт и возможную замену за счет открытых методов замены и ремонта, которые часто связаны с огромными социальными затратами. Цели этой главы — представить обзор механизмов ухудшения состояния трубопровода и то, как бестраншейные методы восстановления могут быть применены для остановки утечек, противодействия коррозии и истиранию, а также для установки новой трубы вместо существующей и изношенной трубы для обеспечения нового расчетного срока службы. . Также представлен обзор текущих и новых концепций дизайна.

Цели этой главы — представить обзор механизмов ухудшения состояния трубопровода и то, как бестраншейные методы восстановления могут быть применены для остановки утечек, противодействия коррозии и истиранию, а также для установки новой трубы вместо существующей и изношенной трубы для обеспечения нового расчетного срока службы. . Также представлен обзор текущих и новых концепций дизайна.

Ключевые слова

износ трубопровода

бестраншейные методы восстановления (TRM)

система поддержки принятия решений (DSS)

напорные и самотечные трубы

частично и полностью ухудшенные проектные концепции

Рекомендуемые статьи Цитирующие статьи (0)

Copyright © 2011 г. Вудхед Паблишинг Лимитед. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Срок службы трубопровода — Williams Transco Central Penn Line South

Срок службы

Срок службы газопроводов обычно составляет около 50 лет.Безопасный срок службы газопровода ограничен неизбежной коррозией стали, закопанной в землю, и экстремальными нагрузками при непрерывной работе под высоким давлением (40-футовая секция стальной трубы под давлением 1480 фунтов на квадратный дюйм будет иметь общую силу более 93 миллионов фунтов или 46 800 тонн, непрерывно выдавливающих наружу на его внутреннюю стенку).

Как было продемонстрировано в результате аварии на трубопроводе Williams возле Аппоматтокса, штат Вирджиния, в 2008 году, операторы трубопроводов сталкиваются с сложной и неопределенной задачей по определению того, в какой момент данный трубопровод больше нельзя безопасно использовать.Если установлено, что эксплуатация трубопровода более небезопасна, есть два варианта: заменить его или отказаться от него.

Замена

Замена трубопровода аналогична строительству трубопровода, хотя условия могут допускать замену участков длинного трубопровода в разное время.

Оставление

Если трубопровод достигает конца своего безопасного срока эксплуатации и не заменяется, он будет заброшен. Обычно это включает удаление всех поверхностных структур, поддерживающих работу трубопровода, и оставление трубы в земле.Оставленные на месте трубы можно оставить незаполненными, и в этом случае возникнет опасность обрушения стенки трубы из-за дальнейшего разрушения.

Расширение

Если в будущем потребуются дополнительные мощности, разумно ожидать, что прокладка еще одного трубопровода рядом с предлагаемым в настоящее время будет предпочтительным планом по тем же причинам, по которым Williams Transco предпочитает предлагаемую в настоящее время Central Penn Line Южный маршрут по альтернативам. Поскольку FERC настоятельно рекомендует строительство новых трубопроводов вдоль существующих полос отвода, разумно ожидать, что они положительно отнесутся к такому расширению.

Поскольку FERC настоятельно рекомендует строительство новых трубопроводов вдоль существующих полос отвода, разумно ожидать, что они положительно отнесутся к такому расширению.

Если в будущем дополнительный трубопровод будет проложен рядом с предлагаемым в настоящее время трубопроводом, снова будет использован процесс строительства трубопровода, использованный для установки первого трубопровода. Williams Transco указывает в своих документах FERC на сегодняшний день, что дополнительный трубопровод будет установлен на расстоянии не менее 25 футов от существующего трубопровода, поэтому разумно ожидать, что полоса отвода вырастет как минимум на 25 футов, если второй трубопровод будет быть установлен.

Как выглядит хорошо построенный, ухоженный трубопровод, которому 63 года

Первоначальный сегмент линии 5 — свидетельство выдающихся инженерных решений, десятилетий неусыпного технического обслуживания

Так выглядит ухоженный нефтепровод, которому 63 года.

Результаты инспекций вдоль линии 5 Энбриджа регулярно показывают, что с точки зрения проектирования и технического обслуживания труба, хотя и не идеальна, но как новая и находится в отличном состоянии.

Первоначальный сегмент линии 5 , недавно обнаруженный во время модернизации насосной станции возле пролива Макино, подтверждает эти результаты.

«Распространено заблуждение, что линия 5 была проложена в земле и забыта. На самом деле, большое внимание уделяется защите трубы до того, как она уйдет под землю или под воду, и многое другое в процессе эксплуатации », — говорит Блейк Олсон, операционный менеджер линии 5 в северном Мичигане и проливе Макинак.

На фотографии выше показан участок линии 5, который был удален во время модернизации нашей насосной станции в Макино-Сити в июле года. Левая часть трубы покрыта эмалевым покрытием, армированным волокном, которое обеспечивает непроницаемый барьер для элементов. Центральная часть показывает мощный сварной шов, а правая сторона показывает состояние трубы под эмалевым покрытием.

Этот сегмент линии 5 работал под землей, а не под водой, и был похоронен на глубине около пяти футов.

Безопасность — это основа нашего бизнеса в Enbridge, а профилактика — это главный приоритет нашей стратегии безопасности трубопроводов. В дополнение к нашей ведущей в отрасли конструкции стальных труб и строительным стандартам, наши методы предотвращения включают:

- Регулярные проверки на линии с использованием высокотехнологичных инструментов, подобных МРТ, которые исследуют наши трубы изнутри;

- Катодная защита, которая включает применение электрического тока низкого уровня для предотвращения реакции стали трубы на условия окружающей среды;

- Круглосуточный мониторинг с использованием специально обученного персонала и сложных систем компьютерного моделирования в нашем центре управления трубопроводной сетью;

- Проверочные и ремонтные раскопки, когда в ходе наших инспекций на линии выявляются особенности трубопровода, которые могут потребовать дополнительного внимания;

- Запорные клапаны с дистанционным управлением, которые могут быть полностью закрыты в течение трех минут персоналом нашего центра управления при обнаружении проблемы;

- Тестирование каждой партии продукции в наших трубах на соответствие строгим стандартам качества в отношении вязкости, плотности, температуры и содержания осадка и воды;

- Минимизация циклического давления для снижения нагрузки на сталь трубопровода; и

- Регулярная чистка внутренних стенок наших труб с помощью специальных инструментов.

Энбридж, линия 5, пролив Макинак, пересекающий , включает дополнительные меры безопасности , чтобы обеспечить дальнейшую безопасную и надежную работу линии.

Трубопроводы

, включая Enbridge Line 5, имеют неограниченный срок службы, если они правильно эксплуатируются, контролируются и обслуживаются. В 2013 году тогдашний американский гражданин. Председатель Национального совета по безопасности на транспорте (NTSB) Дебора Херсман заявила перед комитетом по торговле Сената: «Если (трубопровод) надлежащим образом обслуживается и проверяется, возраст не является проблемой.”

Этот конкретный 30-футовый сегмент Линии 5 отправляется в Германию, , где он поможет производителям контрольных инструментов Enbridge откалибровать свои контрольные устройства и более точно различать производственные аномалии и аномалии коррозии.

(ВЕРХНЕЕ ФОТО: оригинальный участок линии 5, недавно обнаруженный во время модернизации насосной станции у пролива Макино. Левая часть трубы покрыта эмалевым покрытием, армированным волокном, которое обеспечивает непроницаемый барьер для элементов .В центральной части виден мощный сварной шов, а на правой стороне показано состояние трубы под эмалевым покрытием.)

Левая часть трубы покрыта эмалевым покрытием, армированным волокном, которое обеспечивает непроницаемый барьер для элементов .В центральной части виден мощный сварной шов, а на правой стороне показано состояние трубы под эмалевым покрытием.)

Трубы не являются компонентом на весь срок службы — Как спланировать замену труб

Застройки, представляющие общий интерес (CID), такие как ассоциации домовладельцев и комплексы кондоминиумов, обычно планируют свои долгосрочные финансы с помощью исследования резервов, в котором учитываются все общие компоненты здания. перечислены с указанием ожидаемого срока службы, восстановительной стоимости и оставшегося срока полезного использования.Путем проектирования, когда каждая из этих систем требует замены, и добавления их всех, CID могут спроектировать общий долгосрочный бюджет для предполагаемого капитального обслуживания. Затем эти расходы могут быть включены в их годовые бюджеты, и члены могут выделить разумные резервные взносы на резервный счет, чтобы он оставался платежеспособным. В типичном исследовании запасов ряд строительных элементов считается составляющими здания на весь срок службы (определяется как срок службы более 30 лет) и, следовательно, может быть исключен из исследования.Однако с течением времени 30-летнее окно меняется, и компоненты, которые раньше были жизненными, должны начать появляться в резервном исследовании для надлежащего планирования. В то время как многие компоненты, такие как окна и двери, конструкция, внешние проходы и каркас настила, по мере того, как идет время, должны рассматриваться для включения в резервное исследование, в этой статье основное внимание будет уделено трубопроводным системам.

В типичном исследовании запасов ряд строительных элементов считается составляющими здания на весь срок службы (определяется как срок службы более 30 лет) и, следовательно, может быть исключен из исследования.Однако с течением времени 30-летнее окно меняется, и компоненты, которые раньше были жизненными, должны начать появляться в резервном исследовании для надлежащего планирования. В то время как многие компоненты, такие как окна и двери, конструкция, внешние проходы и каркас настила, по мере того, как идет время, должны рассматриваться для включения в резервное исследование, в этой статье основное внимание будет уделено трубопроводным системам.

На самом деле, «компонент здания на весь срок службы» может быть правильным определением, определенным в исследовании запасов, но на самом деле это неправильное определение, поскольку ничто не вечно.Особенно это касается трубопроводных систем. В общем, срок службы медных труб составляет 40-75 лет, а оцинкованных стальных труб — около 30-50 лет. Ожидаемый срок службы чугунных канализационных труб составляет от 50 до 75 лет. К сожалению, нередки случаи преждевременного выхода из строя многих видов трубопроводов. Поскольку для большинства исследований запасов горизонт составляет всего 30 лет, владельцы редко планируют замену труб. Конечно, лучше всего производить замену труб до того, как они выйдут из строя, чтобы избежать повреждения зданий и личного имущества водой, образования плесени и потери возможности использования.Но как определить волшебный момент перед выходом из строя трубы? Когда вы перестаете отвечать на обращения в службу поддержки по частичному ремонту? Как вы решаете и планируете капитальный ремонт?

Ожидаемый срок службы чугунных канализационных труб составляет от 50 до 75 лет. К сожалению, нередки случаи преждевременного выхода из строя многих видов трубопроводов. Поскольку для большинства исследований запасов горизонт составляет всего 30 лет, владельцы редко планируют замену труб. Конечно, лучше всего производить замену труб до того, как они выйдут из строя, чтобы избежать повреждения зданий и личного имущества водой, образования плесени и потери возможности использования.Но как определить волшебный момент перед выходом из строя трубы? Когда вы перестаете отвечать на обращения в службу поддержки по частичному ремонту? Как вы решаете и планируете капитальный ремонт?

Причины выхода из строя трубы. На ожидаемый срок службы трубопроводов влияет множество факторов:

- Отсутствие обслуживания. Отсутствие регулярной гидроочистки магистральных канализационных сетей способствует накоплению и выходу из строя. Для получения дополнительной информации см.

Нашу статью об обязательствах по отсроченному обслуживанию.

Нашу статью об обязательствах по отсроченному обслуживанию. - Неправильная установка. Контакт с бетоном или разнородными металлами, отсутствие опоры для труб и плохое качество изготовления — все это создает нагрузку на трубопровод. Трубопроводы меньшего размера быстрее забиваются, корродируют и выходят из строя.

- Расположение. Дренажный трубопровод на первых этажах страдает от комбинированного гравитационного воздействия совокупного использования и коррозии.

- Использование не по назначению. Вывоз мусора содержит жир и остатки пищи, которые прилипают к внутренним стенкам труб, вызывая закупорку, резервное копирование и преждевременную коррозию.

- Коррозия. Все металлы подвержены коррозии при контакте с водой, воздухом и химическими веществами. Внутренняя коррозия может возникнуть в результате контакта с едкими химическими чистящими средствами, а внешняя коррозия может возникнуть в результате контакта с кислой или щелочной почвой или из-за близости к океану и соленому воздуху.

- Схемы занятости. В жилых домах трубы поддерживают постоянную влажную среду, тогда как в домах, которые используются нерегулярно, трубы могут высыхать, увеличивая растрескивание. В трубопроводах в густонаселенных зданиях обычно происходит ускоренное накопление коррозии и отложений.

- Особенности высотного строительства. Средне- или высотное здание добавляет еще один уровень сложности за счет сложных механических систем, в которых используются насосы для распределения потока по всему зданию через стальные трубы большого диаметра. Каждая часть системы подвержена выходу из строя и может привести к катастрофическому ущербу от воды.

- Производственные дефекты. Остаточное напряжение из-за ненадлежащего изготовления увеличивает вероятность растрескивания и утечки мелких отверстий.Эти трубы — потенциальные бомбы замедленного действия в будущем.

С кумулятивным эффектом всех этих проблем, трубопроводные системы терпят поражение в битве за то, чтобы оставаться герметичными с течением времени. Мы часто видим сочетание многих факторов, влияющих на стареющие многоквартирные жилые дома.

Мы часто видим сочетание многих факторов, влияющих на стареющие многоквартирные жилые дома.

Контрольные образцы технического обслуживания. Хороший способ определить, приближается ли срок службы труб в вашем здании к своему ожидаемому сроку службы, — это следить за новыми схемами обслуживания. Увеличится количество утечек из точечных отверстий, засоров и резервных копий, жалоб домовладельцев и обращений в службу поддержки.Если вы пытаетесь справиться с повреждением плесени в результате поломки или протечки трубопровода, мы рекомендуем вам сделать паузу и рассмотреть более широкую картину. Возможно, пришло время оценить систему в целом.

Вам нужна замена трубы? Чтобы ответить на этот вопрос, вам следует нанять специалиста-строителя, обладающего навыками анализа и ремонта дефектов, для проведения оценки и составления плана управления строительством. Методы оценки включают видеосъемку и гидроочистку канализационных и ливневых канализационных сетей, физический осмотр, разрушающие испытания, отбор и анализ проб труб, а также ремонт прототипов типовых устройств.

Затраты на замену труб сильно различаются из-за доступности трубопроводов. Обычно затраты на обнажение трубопроводов и восстановление отделки превышают затраты на замену самой трубы. Есть много вариантов и комбинаций вариантов, которые следует учитывать в проекте замены труб, который может быть выполнен только после тщательного исследования. Стратегия ремонта должна основываться на причинно-следственных связях, чтобы определить лучший и наиболее рентабельный подход.

Альтернативные технологии. Покрытие и футеровка труб являются привлекательными вариантами, потому что они не влекут за собой дорогостоящего разрушения и ремонта внутри единиц, процессов, которые необходимо тщательно продумать на предмет их соответствия. Часто лучшим подходом является сочетание нескольких техник.

Опасные материалы часто встречаются в проектах по замене трубопроводов. На этапе планирования перед составлением бюджета целесообразно включить обследование перед сносом, чтобы определить наличие потенциально опасных материалов, таких как асбест и, если уже были повреждения труб или плесень.

Управление рисками. Проекты, предусматривающие доступ в дома, сопряжены с риском. Помните о правовой структуре вашей ассоциации в отношении общих обязанностей и обязанностей домовладельца. В любом крупном проекте тщательное управление рисками при переговорах по контракту может защитить вашу ответственность и снизить расходы. Множество динамических факторов, связанных с заменой трубопроводов, затрудняют контроль над расходами. Профессиональное руководство опытной фирмы изучит и разработает альтернативные подходы.Раннее планирование — это стоящее вложение для обеспечения более рентабельного и успешного проекта.

Проблемы со старением трубопроводов: слишком много свечей на торте может спровоцировать катастрофу

Чугун — довольно прочный материал, когда речь идет, скажем, о сковородках.

А для газо- и нефтепроводов? Оказывается, не так уж и много.

Литое и кованое железо было предпочтительным металлом для трубопроводов, построенных в США до 1940 года. Даже после того, как стальные трубопроводы вошли в моду во время послевоенного расцвета 1950-х и 1960-х годов, чугун все еще использовался в гонке. построить межгосударственную трубопроводную сеть, пользующуюся большим спросом.

Даже после того, как стальные трубопроводы вошли в моду во время послевоенного расцвета 1950-х и 1960-х годов, чугун все еще использовался в гонке. построить межгосударственную трубопроводную сеть, пользующуюся большим спросом.

Утверждать, что эти трубопроводы изящно состарились, было бы ложью. Учтите, что даже в лучшем случае чугун — это своего рода капризный металл. Он не податливый: его нельзя согнуть, растянуть или придать форму молотком. Поскольку чугун хрупкий, он может легко трескаться или ломаться, иногда в результате движения грунта вблизи заглубленной трубы.

Перенесемся в сегодняшний день и обнаружим, что эти «зрелые» трубопроводы не только все еще используются, но и облагаются налогом больше, чем когда-либо, из-за роста объемов бурения сланцев.Фактически, более половины трубопроводов страны было построено в 1950-х и 1960-х годах; около 15% американских нефтепроводов даже старше. И примерно 3% газораспределительных магистралей, находящихся в эксплуатации сегодня, сделаны из проблемного литого или кованого железа и были построены в первой половине 20–90–205-х годов 90–206 годов.

Не совсем изящное старение

Насколько хорошо эти стареющие трубопроводы выдерживают десятилетия эксплуатации под высоким давлением? Жители Аллентауна, штат Пенсильвания, например, ответили бы: «Совсем нехорошо.”

В 2011 году под одной из городских улиц Аллентауна взорвался газопровод. Пять человек, которые жили в домах над трубопроводом, погибли, в результате пожара пострадали 50 зданий. Трубопровод, изготовленный из чугуна, датирован 1928 годом.

Мы не можем винить разработчиков трубопроводов в использовании лучших материалов, доступных в то время, хотя сомнительно, чтобы они ожидали, что их продукция будет иметь срок службы 80+ лет. Даже несмотря на то, что эксперты говорят, что возраст трубопровода не обязательно является угрозой сам по себе, неадекватные материалы плюс старость могут быть формулой повышенной опасности для людей и имущества.Короче говоря, старые трубопроводы из чугуна и других неадекватных материалов могли буквально отправить нас со сковороды в огонь.

Коррозия поражает старые трубы

По данным правительства, более половины трубопроводов для транспортировки природного газа в Америке были проложены до 1970 года. То же самое касается трубопроводов, по которым проходят опасные жидкости, такие как бензин, дизельное топливо и авиакеросин.

[источник]

Распределительные сети из чугуна или голой стали пропускают в 18 раз больше природного газа, чем пластиковые трубы, и в 57 раз больше газа, чем защищенные стальные трубы.Поэтому, когда в середине века проектировщики трубопроводов начали работать с чистой сталью вместо чугуна, они, вероятно, почувствовали себя старателями, попавшими в грязь. Наконец, они получили доступ к материалу, который не имел недостатков чугуна и даже обладал большей прочностью, гибкостью и рабочими характеристиками при высоком давлении.

Но как транспортный коридор для нефти и газа, чистая сталь тоже не безупречна. При контакте с влагой — изнутри труб или из-под земли — голая сталь может подвергнуться коррозии. А коррозия сварных швов и муфт может привести к сбоям: утечкам, разрывам и даже взрывам. Фактически, коррозия вызвала от 15% до 20% из 1400 инцидентов на трубопроводах, о которых сообщалось с 1986 года, которые привели к смерти, травмам или значительному материальному ущербу.

А коррозия сварных швов и муфт может привести к сбоям: утечкам, разрывам и даже взрывам. Фактически, коррозия вызвала от 15% до 20% из 1400 инцидентов на трубопроводах, о которых сообщалось с 1986 года, которые привели к смерти, травмам или значительному материальному ущербу.

Стальные трубопроводы

«Новые» имеют покрытие для предотвращения коррозии и повреждений. Но это тоже не надежное решение: одни покрытия более эффективны, чем другие, и чем старше трубопровод, тем больше вероятность, что он был покрыт чем-то вроде полиэтилена — пластика, который со временем разрушается.С 1970-х годов большинство трубопроводов изготавливается из полиэтилена средней и высокой плотности. Национальный совет по безопасности на транспорте (NTSB) сообщил, что пластиковые трубы, проложенные в системах распределения природного газа с 1960-х по начало 1980-х годов, могут быть уязвимы для хрупкого растрескивания, что приводит к утечке газа и потенциальной опасности для населения.

Может ли лучший осмотр спасти жизни и имущество?

В нефтегазовой отрасли существует глубоко укоренившееся представление о том, что хорошо обслуживаемый трубопровод должен служить вечно, поэтому дата строительства не имеет значения. Но попробуйте рассказать это семьям жертв взрыва в Аллентауне или близким восьми человек, погибших в Сан-Бруно, Калифорния, после того, как в 2010 году загорелся 54-летний трубопровод, или домовладельцам из Арканзаса, чьи владения оказались затопленными. сырой нефтью, когда в марте 2013 года произошел разрыв 70-летнего трубопровода Pegasus.

Но попробуйте рассказать это семьям жертв взрыва в Аллентауне или близким восьми человек, погибших в Сан-Бруно, Калифорния, после того, как в 2010 году загорелся 54-летний трубопровод, или домовладельцам из Арканзаса, чьи владения оказались затопленными. сырой нефтью, когда в марте 2013 года произошел разрыв 70-летнего трубопровода Pegasus.

И статистика, к сожалению, не поддерживает идею о том, что надлежащее обслуживание — это панацея. Несмотря на то, что трубопроводы остаются самым безопасным способом транспортировки нефти и газа, аварии на трубопроводах в США унесли жизни более 500 человек, более 4000 получили ранения и с 1986 года нанесен материальный ущерб почти в 7 миллиардов долларов.

Последовательные правила, регулирующие инспекцию трубопроводов, могут повысить доверие к утверждению отрасли о том, что техническое обслуживание трубопроводов может преодолеть возраст активов. Но большинство национальных мандатов — это не совсем молодые люди, начиная с 1960-х и 1970-х годов. И когда они были созданы, тогда новые законы не применялись к уже построенным трубопроводам — вроде тех, что взорвались в Аллентауне или Сан-Бруно. Трубопровод Сан-Бруно, разорвавшийся по дефектному сварному шву, никогда не прошел бы современные испытания под высоким давлением, но, поскольку он был установлен в 1956 году, этого никогда не требовалось.

И когда они были созданы, тогда новые законы не применялись к уже построенным трубопроводам — вроде тех, что взорвались в Аллентауне или Сан-Бруно. Трубопровод Сан-Бруно, разорвавшийся по дефектному сварному шву, никогда не прошел бы современные испытания под высоким давлением, но, поскольку он был установлен в 1956 году, этого никогда не требовалось.

В 1990-е годы были приняты реформы, требующие дополнительных испытаний нефтепроводов. Сегодня Управление безопасности опасных материалов трубопроводов (PHMSA) требует, чтобы операторы испытывали трубопроводы в условиях «серьезных последствий», включая населенные пункты или районы вблизи питьевой воды. Сельские районы часто не считаются населенными пунктами, поэтому старые трубопроводы, идущие под землей, не подлежат налогообложению. Еще более поразительным является тот факт, что некоторые типы трубопроводов, включая сборные линии, соединяющие скважины с технологическими объектами или с более крупными линиями электропередачи, вообще не регулируются PHMSA.

Почему отсутствие контроля? Две причины: трубопроводы работают при более низком давлении и, как правило, проходят через удаленные районы. Но это означает, что для подавляющего большинства этих труб, независимо от их возраста, нет обязательных стандартов прочности трубопроводов, сварных швов или глубины под землей.

Это не означает, что операторы трубопроводов уклоняются от своих обязанностей по обеспечению безопасности. Целостность трубопроводов — это большой бизнес для нефтегазовых компаний, которые открывают новые и лучшие способы оценки состояния трубопроводов.Отчасти благодаря новым строгим правилам инспекции разливы из трубопроводов нефти сократились на 35% с 1980-х годов.

Но проблема со старением трубопроводов сохраняется. Оценка целостности трубопровода начинается с точной инвентаризации и базы данных для сбора важной информации. Для трубопроводов, установленных до 1940 года, эти данные часто теряются из-за времени, плохого учета, смены владельца трубопровода и т. Д. Как и сами подземные трубопроводы, данные о ремонте, даты установки и даже тип используемого основного материала часто остаются скрытыми от глаз.

Д. Как и сами подземные трубопроводы, данные о ремонте, даты установки и даже тип используемого основного материала часто остаются скрытыми от глаз.

Еще больше усложняет проблему «возраст не имеет значения» тот факт, что многие из сегодняшних линий сбора и передачи больше не соответствуют своим первоначальным описаниям. Из-за растущих требований к бурению и разработке сланцев, некоторые трубопроводы меняются местами — продукт движется в направлении, противоположном тому, как он течет с момента постройки трубопровода, — и они несут различные продукты, для перемещения которых может потребоваться более высокое давление. их вместе. Трещины и другие аномалии, которые раньше не обязательно были проблемой, могут привести к катастрофе, когда трубопровод начинает работать за пределами проектных ограничений.Среди лучших (наихудших!) Недавних примеров — разлив реки Каламазу в Мичигане в 2010 году. Этот крупнейший и самый дорогостоящий разлив на суше в истории США произошел вдоль 40-летнего реверсивного трубопровода, по которому транспортировался разбавленный битум из Альберты, Канада, битуминозные пески. Поскольку продукт настолько отличался от сырой нефти, что трубопровод изначально был предназначен для перемещения, «усталость, вызванная циклом давления», активировала дефекты и трещины до точки их разрыва:

Поскольку продукт настолько отличался от сырой нефти, что трубопровод изначально был предназначен для перемещения, «усталость, вызванная циклом давления», активировала дефекты и трещины до точки их разрыва:

[источник]

Для некоторых трубопроводов E-R-W пишется как «отказ»

Риски, связанные со старыми трубами, усугубляются смертельным дефектом при сварке, который встречается на трубопроводах США, построенных между 1930 и 1970 годами.Несмотря на то, что труба, сваренная сопротивлением с помощью низкочастотной электросварки, на момент своего появления считалась передовой, она была определена как склонная к повреждению швов еще в 1960-х годах, и через десять лет ее производство было прекращено, когда на смену ей пришли более надежные методы сварки. . Отказ ВПВ был обвинен в взрыве трубопровода в 1976 году в Уитаррал, штат Техас, в результате которого погибли молодая мать и ее ребенок. По данным PHMSA, за прошедшие с тех пор годы произошло не менее 200 несчастных случаев на сварных трубах одного и того же типа, в результате которых погибло не менее 14 человек.

Агентство по безопасности трубопроводов работает над предотвращением инцидентов, связанных с ВПВ, что требует более тщательных испытаний труб в населенных и экологически уязвимых районах. Кроме того, он попросил операторов трубопроводов избегать увеличения давления на старые трубы ERW. Замена трубопроводов ВПВ решила бы проблему, но при цене в 1 миллион долларов за милю это маловероятно. Всегда.

Таким образом, потенциально опасные трубопроводы будут продолжать стареть, изнашиваясь по истечении срока полезного использования.И с каждой новой свечой на торте шансы, что это приведет к катастрофе, только увеличиваются.

Инновационная система покрытия для продления срока службы стареющих трубопроводов

Решение глобальной проблемы старения инфраструктуры

Замена, техническое обслуживание и восстановление стареющих трубопроводов требуют постоянных инвестиций в инновационные технологии для нефтегазового, водного, энергетического, коммунального и промышленного секторов. Статистика показывает, что возраст 62% и 46% существующих наземных трубопроводов в Северной Америке и за рубежом превышает 21 год.В Соединенных Штатах примерно половина из 2,5 миллионов миль инфраструктуры стальных трубопроводов США имеет возраст не менее 50 лет (Groeger, 2012).

Статистика показывает, что возраст 62% и 46% существующих наземных трубопроводов в Северной Америке и за рубежом превышает 21 год.В Соединенных Штатах примерно половина из 2,5 миллионов миль инфраструктуры стальных трубопроводов США имеет возраст не менее 50 лет (Groeger, 2012).

Трубопроводы из чугуна и кованого железа использовались еще в конце 1800-х годов для транспортировки в основном влажного газа, а позже были преобразованы для транспортировки сухого газа. Изменение назначения этих линий привело к дорогостоящим расходам на ремонт и восстановление раструбных и гладких соединений из-за высыхания защитного герметика (Управление безопасности трубопроводов и опасных материалов, 2018).Кроме того, до 1960-х годов широкое использование неизолированных стальных труб продолжалось для трубопроводов природного газа и опасных жидкостей (Управление безопасности трубопроводов и опасных материалов, 2018). Без достаточного барьера для уменьшения коррозии эти трубопроводы часто имели короткий срок службы и представляли высокий риск выхода из строя, создавая риск для общественной и экологической безопасности.

Для предотвращения коррозии в качестве покрытий трубопроводов на ранних этапах развития использовались ленточные ленты и каменноугольная смола, однако эти материалы имели свои ограничения в характеристиках и не были рассчитаны на длительный срок службы.Недостатки этих покрытий ранних технологий, которые привели к повреждению покрытия, являются результатом плохой устойчивости к основным явлениям коррозии и плохого нанесения в неконтролируемых условиях окружающей среды. Некоторые из этих важных явлений или факторов, которые имеют жизненно важное значение для предотвращения коррозии, включают: подготовка поверхности, адгезия покрытия к основанию, соли и осмос. По мере развития технологий в 1960-х годах были разработаны заводские покрытия из 3-слойного полиэтилена высокой плотности и FBE, которые стали отраслевым стандартом.Развитие этой технологии нанесения покрытий, наряду с более контролируемыми процедурами нанесения и средой, снизило многие риски, связанные с развитием коррозии. Один только FBE был нанесен на более чем 100 000 км труб по всему миру и на сегодняшний день является наиболее широко используемым покрытием в Соединенных Штатах с типичным сроком службы до 30 лет (Kehr & Enos, 2000).

Один только FBE был нанесен на более чем 100 000 км труб по всему миру и на сегодняшний день является наиболее широко используемым покрытием в Соединенных Штатах с типичным сроком службы до 30 лет (Kehr & Enos, 2000).