Стены из газосиликатных блоков — наружные, несущие, устройство, возведение, армирование

Газосиликатные блоки – это универсальный строительный материал. Их производят из молотого кварцевого песка, воды, известково-цементной смеси, содержащей негашеную известь, и алюминиевого порошка, выступающего в качестве газообразующей добавки. Готовые блоки имеют равномерную пористую структуру, их плотность зависит от соотношения составных компонентов.

Сфера их применения зависит от плотности. Газосиликатные блоки наименьшей плотности (350 кг/м3) используются для теплоизоляции. Для возведения наружных стен одноэтажных зданий – жилых помещений или хозяйственных построек, внутренних перегородок – достаточная плотность 400 кг/м3.

Несущие стены домов высотой до трех этажей возводят из блоков плотностью 500 кг/м3. Наибольшей прочностью обладает материал с удельным весом 700 кг/м3. Этого достаточно для строительства многоэтажных жилых и производственных помещений.

Основные преимущества этого строительного материала:

- небольшой вес;

- высокая степень прочности;

- тепло- и шумоизолирующие свойства, паропроницаемость и морозостойкость;

- крупный размер, точность форм и простота обработки существенно ускоряет процесс постройки, позволяет минимизировать толщину швов и снижает стоимость работ.

Первое правило при устройстве стен из газосиликатных блоков упоминается во всех источниках: работы по укладке не проводятся в сырую дождливую погоду. Этот строительный материал очень гигроскопичен, и впитавшаяся влага при перепаде температур может привести к деформации кладки.

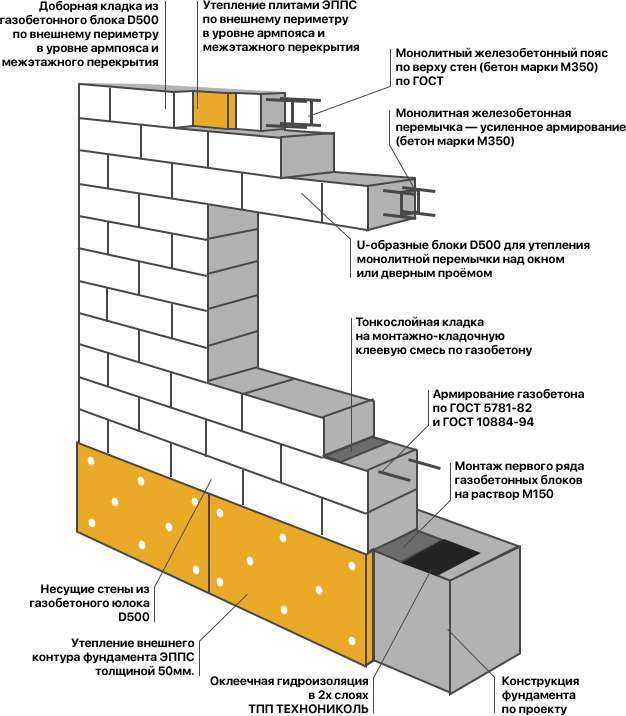

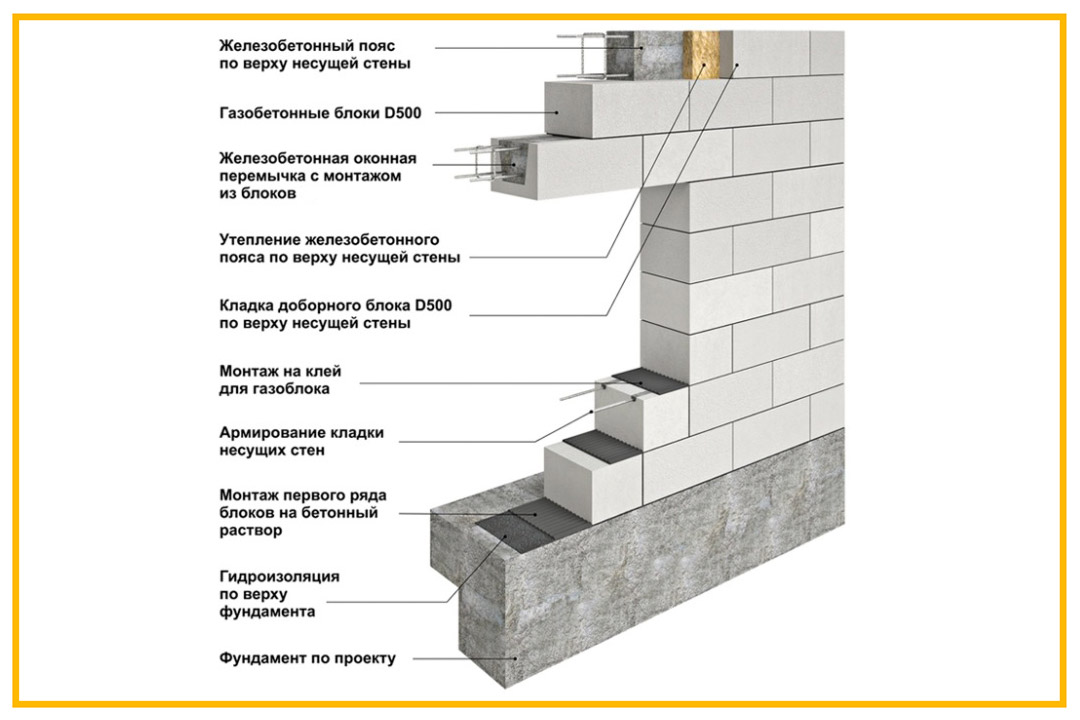

Укладка производится на монолитный ленточный фундамент на песчаной подушке глубиной 1,8 м или столбчатый фундамент с обвязкой монолитным железобетонным поясом. На фундамент укладывают слой гидроизоляции из рубероида, битумного полиматериала или раствора на основе сухих смесей. Это необходимо, для защиты нижнего ряда от поступающей в цоколь влаги.

Начинают кладку с выставления угловых (маячных) элементов, выравнивая их по горизонтали и вертикали. Еще раз замеряются диагонали будущей постройки, они должны быть одинаковыми. Между угловыми элементами натягивается шнур-уровень, по которому будут укладываться рядовые газоблоки. Если стена длинная, то можно в центре положить еще один блок, чтобы шнур не провисал.

Для кладки используется цементно-песчаный раствор (в соотношении 3:1) или сухие клеевые смеси. Перед укладкой грани блоков смачивают водой, во избежание быстрого высыхания нанесенного раствора. Клеевой раствор равномерно наносится на горизонтальную и вертикальную поверхность зубчатой кельмой или шпателем слоем 1-3 мм. Нужно следить, чтобы клеевой смесью была покрыта вся горизонтальная поверхность без зазоров. Первый ряд является своеобразным фундаментом будущей стены, и к его качеству следует отнестись с особой тщательностью. Его укладывают на цементно-песчаный раствор. Между угловыми газоблоками укладываются горизонтальные. Укоротить блок можно с помощью обычной или электрической пилы.

Укоротить блок можно с помощью обычной или электрической пилы.

Перед укладкой последующих рядов еще раз проверяется горизонтальный и вертикальный уровень с помощью шнура, отвеса, уголка. Блоки второго и последующих рядов начинают укладывать от угла со смещением относительно нижнего элемента. Минимальная ширина смещения – 8 см (0,4 от высоты блока).

Наружные стены из газосиликатных блоков

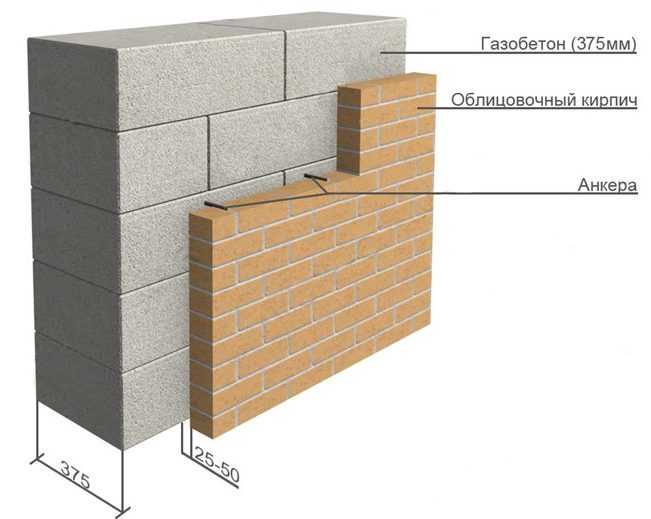

В соответствии со строительными нормами минимальная толщина однородной наружной стены из газосиликатных блоков должна быть не менее 37,5 см при условии кладки с применением клеевых смесей и толщиной шва не более 5 мм. Для утепления применяется облицовка кирпичом или сайдингом. Если планируется оштукатуривание фасада, отделка плиткой или искусственным камнем, то ширина кладки из газобетона увеличивается до 50 см.

Несущие стены из газосиликатных блоков

Возведение несущих стен из газосиликатных блоков также начинается с угловых элементов. Внутренняя стена соединяется с внешней с помощью перевязочной кладки. Блоки для их устройства используются той же марки, что и для наружных, так как они должны будут выдерживать нагрузку от перекрытия.

Блоки для их устройства используются той же марки, что и для наружных, так как они должны будут выдерживать нагрузку от перекрытия.

Для внутренних перегородок, не выполняющих несущую функцию, подойдут блоки толщиной от 100 до 200 мм. Они соединяются с внешней стеной с помощью гибких связей или анкеров.

Армирование стен из газосиликатных блоков

Постройка из газосиликата постоянно подвергается деформирующим нагрузкам, которые возникают при осаждении почвы, перепадах температуры, неравномерности усадки. Это может привести к возникновению мелких трещин, ухудшающих внешний вид. Армирование стен из газосиликатных блоков воспринимает напряжение, возникающее при деформации, и предохраняет стены от растрескивания. Армирование не влияет на несущую способность кладки.

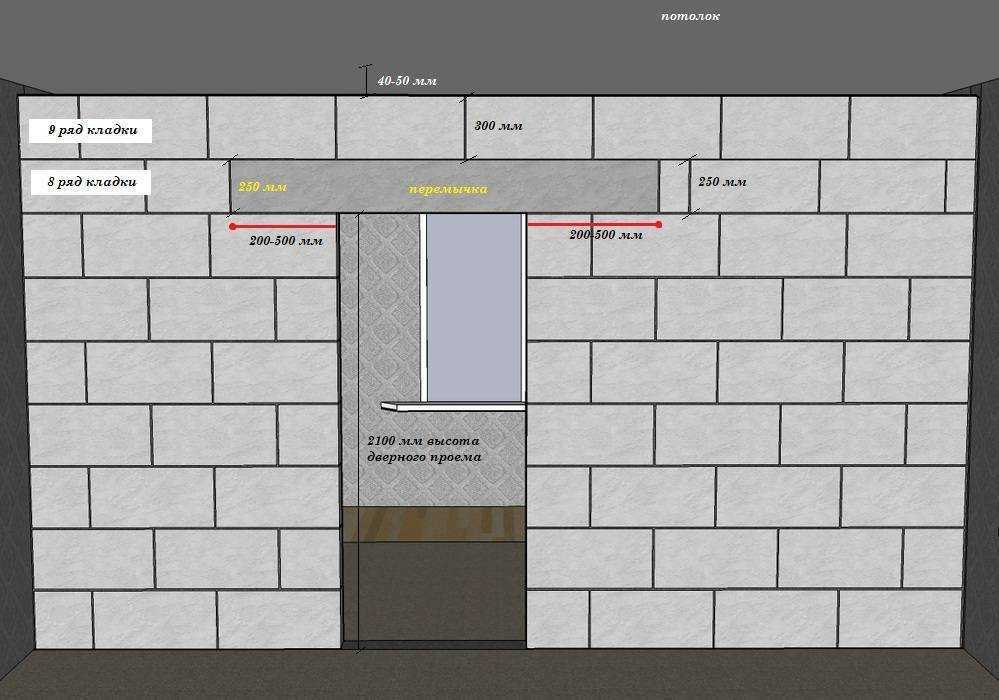

При возведении стен из газосиликатных блоков целесообразно проводить армирование каждые 3 ряда металлической сеткой малого сечения, а также зоны под оконными проемами, опоры перемычек и конструктивные элементы, подвергающиеся повышенной нагрузке.

При высоте этажей здания до 3 метров осуществляется связь между поперечными и продольными стенами:

- во внешних углах газобетон перевязывается сваренными из арматуры Г-образными элементами длиной не менее 30 см;

- в местах примыкания внутренних перегородок – арматурной сеткой толщиной 3-4 мм или Т-образными анкерами из полосовой стали толщиной 3-4 мм;

- в оконных и дверных проемах (сверху и снизу) газосиликат армируется с помощью 8-10 мм арматуры. По 2 прута длиной 50 см в каждую сторону.

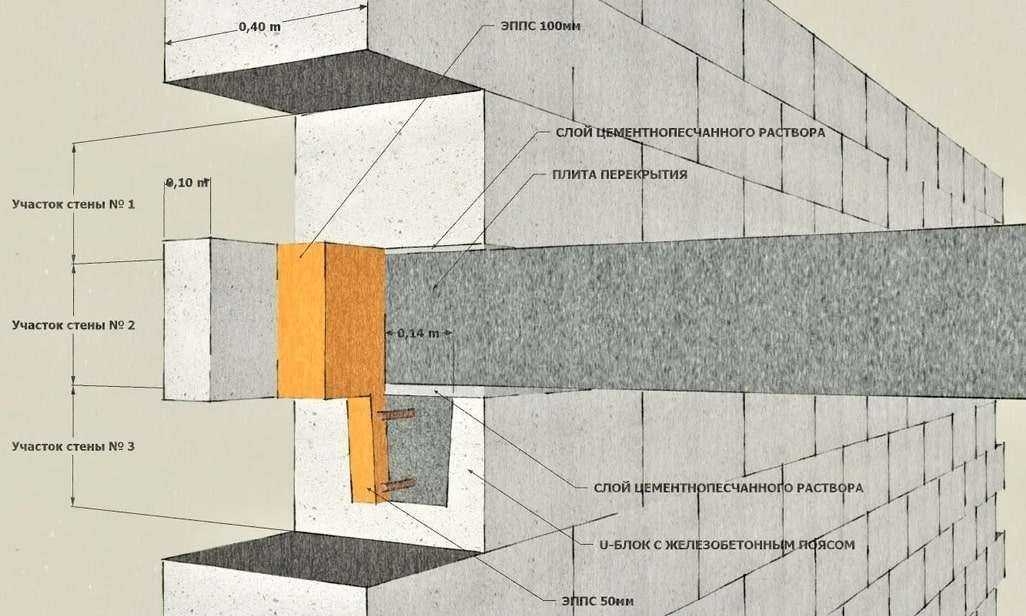

Перед укладкой плит перекрытия на наружных стенах из газосиликатных блоков делается специальный армопояс, равномерно распределяющий нагрузку. Для этого можно положить два ряда керамического полнотелого кирпича или уложить специальные U-образные блоки, армировать их и залить бетонным раствором.

Многие из выполненных нами объектов построены именно из газосиликата, мы достаточно часто строим дома из газобетона. Наша компания «Проект» оказывает строительные услуги в Москве и Подмосковье. Опытные специалисты выполнят работы на самом высоком профессиональном уровне.

Опытные специалисты выполнят работы на самом высоком профессиональном уровне.

Стены из газосиликатных блоков: наружные, внутренние, несущие

Содержание

- Наружные стены

- Внутренние

- Несущие

- Подготовительные работы

- Кладка первого ряда

- Последующие ряды

- Армирование

- Достоинства газосиликата

- Кладочный раствор

- Заключение

Этот строительный материал отличается определенными достоинствами, если проводить сравнение его с камнем, обычным кирпичом либо брусом. Выкладка блоков выполняется значительно легче и быстрее, чем строительство стен из прочих материалов. Но, несмотря на всю простоту, процесс все же имеет некоторые особенности, которые следует знать. Итак, как строить стены из газосиликатных блоков?

Наружные стены

Как определено в нормативной документации, минимальное значение ширины стен из газосиликатного материала должно равняться тридцати семи с половиной сантиметрам. Это в том случае, когда кладка ведется клеевым составом, а толщина шовного слоя не более пяти миллиметров. Облицевать такую стену можно сайдинговыми панелями или кирпичом. В случае, когда запланировано оштукатуривание поверхности, отделка плиточным материалом либо камнем, то значение ширины стены из блоков стеновых газосиликатных увеличивается до полуметра.

Это в том случае, когда кладка ведется клеевым составом, а толщина шовного слоя не более пяти миллиметров. Облицевать такую стену можно сайдинговыми панелями или кирпичом. В случае, когда запланировано оштукатуривание поверхности, отделка плиточным материалом либо камнем, то значение ширины стены из блоков стеновых газосиликатных увеличивается до полуметра.

Внутренние

Для таких перегородок, не выполняющих несущих функций, отлично подходят блоки, размер толщины которых составляет 10 – 20 см. С внешними стенами их соединяют гибкими связками или анкерами.

Несущие

Их строительство начинается с углов. Газосиликатные блоки для стен такого типа применяются такой же марки, как и в случае с наружными, потому что им придется нести на себе нагрузочное воздействие от перекрытий.

Подготовительные работы

Фундаментную поверхность перед началом кладки необходимо тщательно очистить и при необходимости выровнять. Горизонталь проверяется строительным уровнем.

Для выравнивания основания применяется раствор из цемента.

Сверху накладывается гидроизоляционная прослойка, изготовленная из полиэтилена или рубероида. Верх ее промазывается цементно-песчаным раствором, замешанным в соотношении 1 х 4.

До начала укладки блоков на раствор их рекомендуется хорошо намочить водой, чтобы из-за собственной гигроскопичности они не забирали влагу из кладочного раствора. Если такое произойдет, то цементная масса утратит свои скрепляющие качества.

Кладка первого ряда

ТТК на кладку стен из газосиликатных блоков рекомендует цокольный блочный ряд выкладывать на раствор из песка и цемента в обязательном порядке. Это даст прекрасную адгезию с фундаментной основой, изготовленной из бетона. Остальные ряды следует выводить с помощью клеевого состава.

Технологическая карта строительства стен говорит, что наиболее ответственный ее момент – уложить первый ряд. Именно от него будет зависеть качество всей стены и прочность объекта.

Чтобы укладка проходила точно, начинают работы с установки угловых реек с метками, промежутки между которыми эквивалентны размеру блока и толщине шва.

Рейка устанавливается вертикально, проверяется отвесом. Края ее плотно прижимаются к смежным стенам. По ним натягивается шнурок, отвечающий за ровность выкладки блоков.

Первый ряд начинают выкладывать с наиболее высокого угла, который находится с помощью нивелира. Перепадное значение высоты фундаментного основания между углами не должно быть более трех сантиметров.

Первый блок выкладывается плотно к рейке. Растворная масса раскладывается по фундаменту и нижнему краю блока строительным мастерком. Весь рабочий процесс необходимо постоянно контролировать, пользуясь уровнем.

Для выравнивания блоков в каждом ряду (если возникает в этом необходимость) используют киянку из резинового материала.

Укладывая второй и последующие блоки, растворную массу следует наносить и на торцы, которые прилегают друг к другу. Помните, что первый ряд следует заполнить блоками полностью. В случае, если последний не помещается целиком, его придется обрезать под нужный размер, воспользовавшись ножовкой. По такой схеме укладывается начальный ряд всего периметра фундаментного основания.

Помните, что первый ряд следует заполнить блоками полностью. В случае, если последний не помещается целиком, его придется обрезать под нужный размер, воспользовавшись ножовкой. По такой схеме укладывается начальный ряд всего периметра фундаментного основания.

Последующие ряды

Хотя первому ряду и придается особое значение и внимание во время кладки, но и все последующие необходимо выводить с соблюдением некоторых технических требований.

Необходимо отметить, что процесс кладки последующих рядов полностью идентичен строительству перегородок из газосиликатного материала.

Технологические моменты при строительных работах высоту особых сложностей не имеют, и процесс не отличается, если использовать блоки различных размеров. Только необходимо помнить определенную последовательность действий:

- в первую очередь клеевая масса раскладывается по стене;

- после этого клей наносят на торец уже установленного блока;

- слой выравнивается простым строительным шпателем, имеющим зубчатую структуру;

- можно выполнять укладку очередного элемента.

Проделав все манипуляции, следует проверить горизонталь и вертикаль блока, выровнять его, прижать к торцу установленного рядом элемента. Для этого достаточно нескольких не очень сильных ударов резиновой киянкой.

Возводя стены из газосиликатного материала, важно соблюдать особенность перевязки рядов, которая должна быть не менее двух десятков сантиметров. В идеале, когда это значение составляет половину всей длины блока.

Если стоит жаркая погода, то пересушенные блоки и стены рекомендуется поливать водой. Рабочий процесс значительно облегчится, да и блоки не будут впитывать в себя воду из клеевой смеси.

Выведение каждого очередного ряда начинается с угла, обязательно протягивается шнур, чтобы соблюсти ровность. На всех строительных этапах следует периодически сверяться с архитектурным проектом, чтобы оконные и дверные блоки оказались в тех точках, где они запланированы.

Армирование

Любой дом, и газобетонный тоже, испытывает значительные нагрузки, от которых стены могут подвергнуться деформированию. Материал хоть и отличается прочностью и иными достоинствами, армирование такой кладки выполнять придется.

Материал хоть и отличается прочностью и иными достоинствами, армирование такой кладки выполнять придется.

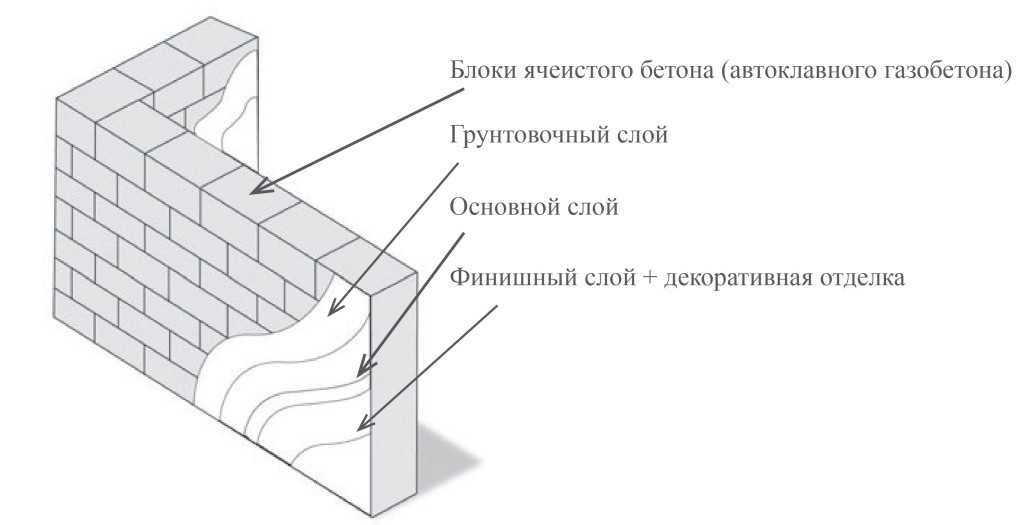

Для того, чтобы не появлялись трещины и изгибающего вида деформирования, следует разделять участки кладки на отдельные фрагменты, используя арматурные пруты или деформационные швы. Для дополнительной защищенности отделочные слои армируют строительной сеточкой из стекловолокна.

Вариант армирования полностью зависит от особенностей будущего объекта и условий его эксплуатации. К примеру, для длинной стены потребуется сетка для выкладки блоков, потому что она будет воспринимать давление, создаваемое ветрами.

При закладке арматурных прутьев выполняются следующие требования:

- арматура укладывается в предварительно изготовленные пояса армирования;

- во время работы с газобетонным материалом междурядные армирования не применяются, потому что они нарушают толщину швов, усложняя последующую выкладку;

- армирование между рядами разрешено нержавеющими прутами с небольшим сечением;

- армируется первый ряд, потом – каждый четвертый и опорные точки перемычек;

- устраивая перемычки и оконные проемы, армируют каждую сторону на глубину не менее девяноста сантиметров;

- швы деформационного типа не армируются.

Швы против деформирования, как и процесс армирования, необходимы для придания прочности и защиты поверхностей стен от образования трещин. Конкретные места под устройство подобных швов выбираются индивидуально, с учетом определенных условий:

- в точках изменений высотных показателей;

- в местах различий значений толщины;

- между холодными и теплыми стенами;

- в неармированных стенах, своей длиной превышающих шесть метров;

- в точках, где газосиликатные блоки соединяются с другими строительными материалами;

- в местах, где несущие стены пересекаются.

Такие швы уплотняют минерализованной ватой или пенополиэтиленовым материалом. С внутренней стороны их обрабатывают специальным герметиком, не пропускающим пар. Наружная сторона подвергается обработке составом, устойчивым к воздействию природных факторов.

Кстати, если строительство объекта ведется на краю холма, то не будет лишним устроить подпорные стенки из газосиликатных блоков, напоминающие большие ступени.

Достоинства газосиликата

Блок имеет достаточно неоспоримых преимуществ, если сравнивать его с другими материалами:

- при крупных габаритах весит он не очень много;

- отличается длительным эксплуатационным периодом;

- создает хорошую тепловую изоляцию, защищает от посторонних шумов;

- полное отсутствие «холодных мостиков»;

- блок обладает хорошей прочностью, ровность его поверхностей дает возможность экономить на отделочных видах работ;

- монтажные работы выполняются легко;

- стоимость кладочных работ для блочных стен значительно ниже, чем для аналогов из других материалов;

- экологическая чистота.

Кладочный раствор

Специалисты в большинстве случаев укладывают блоки с помощью цементно-песчаного раствора. Некоторые стремятся сэкономить, кто-то больше действует по привычке. Но стоимость раствора – обманчивая особенность. Расход его большой, придется постоянно готовить новые порции. Клей в этом смысле значительно экономичней.

Правда, стоимость его в два раза выше цемента, но этот минус полностью компенсируется расходом в процессе работ. На каждый метр квадратный стены уходит одна часть клеевого состава против шести частей раствора из цемента.

Заключение

Стены из такого материала строятся быстро, получаются теплыми и прочными. Возводить их можно самостоятельно, пользуясь рекомендациями специалистов и качественными кладочными растворами. Многие от такой работы даже получают удовольствие.

Фрагмент современной стены из газосиликатных блоков, Фотография, картинки и изображения с низким бюджетом. Рис. ESY-054989888

Купите это изображение от всего

$ 10

только за 0,27 долл. США по максимальному разрешению с EasySubScription

См. Наши планы подписки

Лицензия на роялти

Выберите разрешение, которое требует ваших потребностей

115

. Выберите разрешение, которое требует ваших потребностей

0

6

. Выберите разрешение, которое требует.

1 МБ

А8

25,5 х 17 см

6 МБ

А6

15 х 10 см

26 МБ

А4

31,3 х 20,8 см

50 МБ

А3

43,3 х 28,9смс

Эти цены действительны для покупок, сделанных в Интернете

Купить сейчас

Добавить в корзину

ДОСТАВКА: Изображение сжато как JPG

Код изображения:

ESY-054989888

Фотограф:

Коллекция:

Пантера Медиа

Пользовательская лицензия:

Низкий бюджет без лицензионных отчислений

Наличие высокого разрешения:

До XL

50 МБ

А3

(5120 х 3413 пикселей —

17,1 «х 11,4» —

300 точек на дюйм)

Специальная коллекция:

Маленький бюджет

Доступно для всех разрешенных видов использования в соответствии с нашими Условиями лицензирования бесплатного визуального контента.

×

Образ композиций

Вы можете использовать этот образ в течение 30 дней после загрузки (период оценки) только для внутренней проверки и оценки (макетов и композиций), чтобы определить, соответствует ли он необходимым требованиям для предполагаемого использования. .Это разрешение не позволяет вам каким-либо образом использовать конечные материалы или продукты или предоставлять их третьим лицам для использования или распространения любыми способами. Если по окончании Оценочного периода вы не заключаете договор лицензии на его использование, вы должны прекратить использование изображения и уничтожить/удалить любую его копию.

Прекратить показ этого сообщения

Принимать

Силикатный кирпич – плюсы и минусы строительного материала + Видео

Из распространенных строительных материалов (исключая полимеры) силикатный кирпич является одним из самых молодых. Его технология была разработана в конце 19 века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Его технология была разработана в конце 19 века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Состав:

- Что такое силикатный кирпич и каковы особенности его производства

- Марки и виды силикатного кирпича

- Плюсы силикатного кирпича

- Минусы силикатного кирпича

- Видео: Силикатный кирпич его плюсы и минусы

Что такое силикатный кирпич и каковы его производственные особенности

Прежде чем подробно рассмотреть достоинства и недостатки силикатного кирпича, необходимо разобраться, что же это за материал в технологическом плане. Силикатный кирпич практически аналогичен природному материалу известняку, который используется уже не одну тысячу лет. Но, как известно, почти всегда натуральный камень (в том числе и из-за стоимости доставки) намного дороже искусственных.

Известково-песчаный раствор, из которого осуществляется производство силикатного кирпича, до изобретения портландцемента был самым распространенным кладочным материалом, но у него есть огромный минус – он не влагостойкий. Затем, через несколько лет, он становится устойчивым к воде, но эти сроки гораздо дольше, чем у стандартного бетона сейчас.

Эксперименты с давно известной смесью извести и песка начались почти одновременно русским инженером-строителем Проховым и шведом Ридиным, они пытались делать из нее стены и даже целые дома в промышленных масштабах, так как достичь высокого качества по понятным причинам было невозможно (тем более так, уже широко применялся бетон на основе портландцемента). Чуть дальше продвинулся немецкий врач (не строитель!!!) Бернарди, изготовил прессованные кирпичи, которые затем затвердели на воздухе. Но естественно готовые изделия не имели достойной влагостойкости. Соотечественник доктора (тоже врач, но в области химии) Михаэлис пытался обработать смесь извести и песка паром под давлением. Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Новый материал завоевал популярность. Даже в Российской империи в начале прошлого века уже работало девять заводов по производству силикатов. Но настоящее широкое распространение этого материала приходится на 50-е годы (это хорошо видно по дате возведения зданий из белого кирпича).

Производство силикатного кирпича

Процесс изготовления силикатного кирпича достаточно прост (в отличие от производства других строительных материалов), но требует специального оборудования. Поэтому силикаты производятся только промышленным способом; в мелких мастерских его производство нерентабельно.

Перечислим все этапы изготовления продукции:

1. Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

2. Литье — прессуется композиция. К тому же, в отличие от керамических изделий, он часто сохраняет форму до последнего этапа (все зависит от производственной линии).

3. Автоклавирование – формованные изделия отправляются в герметичные камеры для обработки «горячим» паром. Для уточнения, острый пар имеет температуру выше температуры кипения воды (100 градусов по Цельсию), потому что его давление больше атмосферного.

4. Кирпич выгружается из форм, проходит выходной контроль и отправляется потребителю.

Также следует отметить, что производство силикатного кирпича очень близко к производству пено- и газосиликатных блоков. Поэтому заводы часто производят весь ассортимент, а для термообработки на линиях используются одни и те же автоклавы.

- Читайте также: Плюсы и минусы строительных газосиликатных блоков

Марки и типы кирпича силикатного

По основным характеристикам, таким как плотность и морозостойкость, силикатный кирпич не отличается от более обычного керамического кирпича. Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Имеет следующие основные характеристики:

- класс прочности — М125, М150;

- — Ф15, Ф25, Ф35;

- — 0,38-0,70 Вт/м°С.

марка морозостойкости

Теплопроводность

Морозостойкость — это способность материала в водонасыщенном состоянии попеременно замерзать и оттаивать без изменения своих характеристик. Морозостойкость измеряется в циклах и обозначается как: «Мрз». или «Ф».

Прочность — способность материала сопротивляться внутренним сопротивлениям и деформациям. Прочность обозначается буквой «М» и определенным числом. Цифровое значение указывает, какая нагрузка на 1 см 2 Выдержит этот кирпич.

Полнотелый и пустотелый кирпич . И здесь уже есть отличие от керамического кирпича, заключающееся в том, что пустоты в силикатном обычно имеют цилиндрическую форму и располагаются в центре массива, в керамическом количество керамики больше, они могут быть самой разнообразной формы и более равномерно распределены по всему объему изделия. Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что он часто формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что он часто формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Плюсы силикатного кирпича

+ Низкая стоимость

Это связано с тем, что используется такое дешевое сырье, как известь и песок (хотя и исключительно качественное). Также для производства таких кирпичей можно использовать острый пар ТЭЦ, так или иначе охлаждаемый в градирнях. При производстве рядового кирпича сырье более дорогое и требует предварительной выдержки (как и коньяк, глина должна пролежать в отвалах не менее 3 зим) перед измельчением и сушкой заготовок. Энергозатраты на производство силиката на порядок меньше. Почти всегда кремнеземная кладка дешевле, чем даже использование легкого бетона с той же несущей способностью.

+ Хорошая экологичность

Такой кирпич более экологичен, не содержит вредных компонентов. По уровню радиоактивного излучения он вообще отличается минимальной фоновой величиной по сравнению не только с природными, но и с искусственными строительными материалами.

По уровню радиоактивного излучения он вообще отличается минимальной фоновой величиной по сравнению не только с природными, но и с искусственными строительными материалами.

+ Высокая совместимость с кладочными растворами

Отличная совместимость с любыми кладочными растворами от традиционных цементно-известковых до полимерных клеев.

+ Хорошие эстетические свойства

Силикатный кирпич обладает высокими эстетическими свойствами. Естественный белый цвет легко изменить введением пигментов, окрашивающих материал по всему объему, а не только в поверхностных слоях.

+ Отличная геометрия

Каждый кирпич имеет одинаковую геометрию, что облегчает монтаж его работы.

+ Высокопрочный

Прочность силикатного кирпича от 75 до 200 кг/см 2 .

+ Хорошая звукоизоляция

Благодаря тому, что материал обладает высокой удельной прочностью, обладает хорошими звукоизоляционными свойствами.

+ Высокая морозостойкость

Морозостойкость силикатного кирпича может достигать до 50 циклов замораживания-замораживания, что несомненно, в лучшую сторону сказывается на долговечности материала.

Но, тем не менее, главным достоинством силикатного кирпича является его дешевизна, с отличными эксплуатационными свойствами, поэтому он так широко распространен.

Минусы силикатного кирпича

Конечно, идеального строительного материала не существует, поэтому перечислим недостатки силикатного кирпича:

– Тяжелый материал

Тяжелее для керамики и даже для природного известняка (30-15%). Требуется фундамент с большей несущей способностью. Хотя в некоторых случаях массивные стены являются плюсом.

– Быстро разрушается при постоянном воздействии воды

Хотя по морозостойкости не уступает керамике, при постоянном воздействии воды силикат начинает разрушаться. Поэтому для цоколей его не используют. Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

– Высокая теплопроводность

Силикат (даже не полнотелый) имеет лучшую теплопроводность. Поэтому нужно либо увеличение толщины стен, либо дополнительное утепление.

– Не выдерживает высоких температур

Также, в отличие от керамики, силикат не выдерживает высоких температур. Поэтому для дымоходов, а уж тем более топок, использовать его тоже нельзя. Он может неожиданно разрушиться из-за внезапного нагрева и охлаждения или постоянного воздействия пламени или дымовых газов.

– Отсутствие плавных форм и декоративных элементов

В продаже есть только прямоугольные кирпичи с прямыми углами.

– Высокое водопоглощение

Водопоглощение силикатного кирпича может достигать 7 — 8%. Что не позволяет использовать этот материал для возведения различных элементов, где может наблюдаться повышенная влажность.