Технология естественной сушки древесины | Lespromhoz.com

Древесина

By

Ника Захарова

Опубликовано

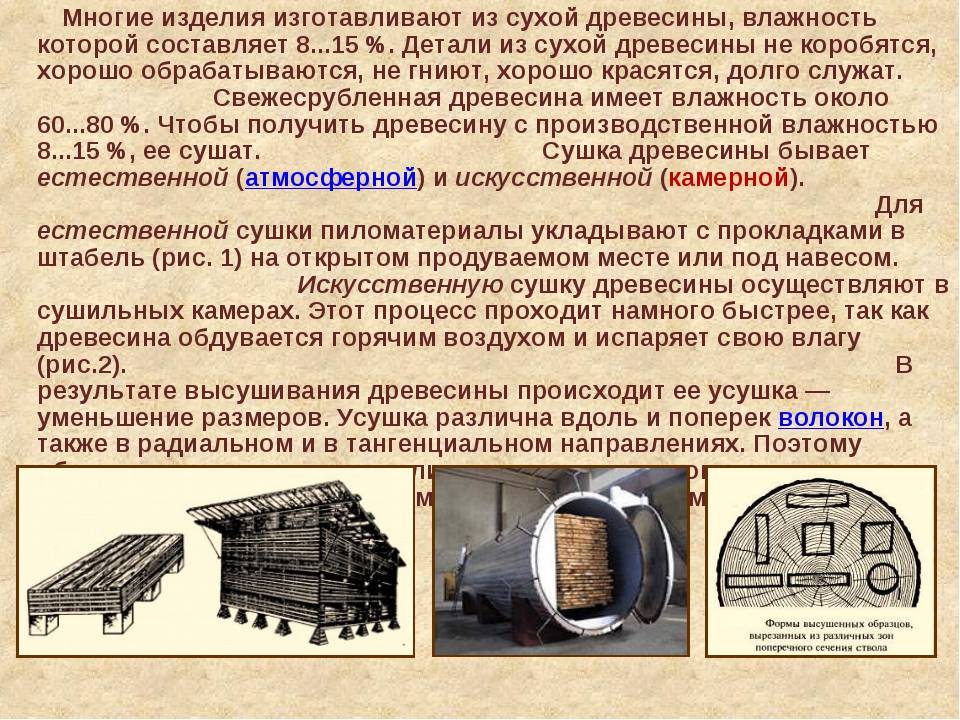

Под естественной сушкой подразумевается штабелирование пиломатериала на открытом воздухе, как правило, под легким навесом. Процесс атмосферной сушки происходит за счет энергии солнца и ветра. Ее продолжительность и конечная влажность древесины зависят от погодных условий и могут варьировать в широких пределах. Теоретически за лето в условиях средней полосы России можно высушить доску до 12-13% влажности. В действительности такой влажности удается достичь лишь в отдельные годы. В осенне-зимнее время процесс сушки невозможен. В зависимости от вида древесины и ее толщины процесс естественной сушки может продолжаться от трех месяцев до трех лет.

В действительности такой влажности удается достичь лишь в отдельные годы. В осенне-зимнее время процесс сушки невозможен. В зависимости от вида древесины и ее толщины процесс естественной сушки может продолжаться от трех месяцев до трех лет.

Огромное значение при естественной сушке древесины имеет месяц начала сушки. Например, дубовые доски (25 мм), складированные на сушку в июле, достигали влажности 20% за 18-20 дней, а складированные в октябре только через 210-250 дней. При непрерывном производстве это является большой проблемой. Естественная сушка древесины требует значительных свободных площадей и весьма больших производственных запасов древесины. Несомненным плюсом использования естественной сушки является высокое качество получаемого пиломатериала.

Место, выбранное для сушки древесины должно быть абсолютно плоским и позволять укладывать штабеля пиломатериалов боковой стороной к югу. Для каждого вида древесины следует укладывать отдельный штабель, в будущем это поможет избежать лишних трудностей. Место сушки должно иметь возможность свободного вывоза и перемещения штабелей. Желательно, чтобы площадка под сушку была забетонирована. Забетонированная площадка позволяет начисто убирать древесный мусор и избежать появления грибка.

Место сушки должно иметь возможность свободного вывоза и перемещения штабелей. Желательно, чтобы площадка под сушку была забетонирована. Забетонированная площадка позволяет начисто убирать древесный мусор и избежать появления грибка.

При укладке пиломатериалов в штабеля следует следить за безупречностью основание штабеля, правильным выбором и расположением штабельных реек, защитой торцов досок, а также аккуратностью штабелирования и укрытия пиломатериалов.

Основание штабеля пиломатериала представляет собой каркас из бруса или бревен. Расстояние между поперечными брусками каркаса рассчитывается исходя из толщины высушиваемого пиломатериала. Чем толще штабелируемая доска, тем больше может быть расстояние между отдельными брусками, как правило, оно составляет от 0,50 до 1,50 м. Для обеспечения хорошей вентиляции штабеля, его каркас должен иметь такую высоту, при которой нижний слой штабеля будет находиться на высоте от 0,40 до 0,60 м над уровнем пола. Основание штабеля должно иметь уклон от 1 до 5 см на метр, что дает возможность стекать попавшим на штабель дождевым каплям.

Штабельные рейки дают возможность проветривания высушиваемых досок. Предпочтение следует отдавать рейкам квадратного сечения, так как это исключает возможность их неправильного положения. Толщина штабельных реек, примерно, должна соответствовать толщине загружаемой доски. Для доски толщиной 50 мм толщина реек не должна быть меньше 40 мм.

При штабелировании пиломатериалов прокладочные рейки следует укладываться строго одна над другой, что помогает предотвратить коробление досок. Расстояние между рейками в стеллаже рассчитывают в зависимости от толщины досок в штабеле. При толщине досок до 20 мм промежуток между рейками не должен быть более 50-60 см, а для досок толщиной более 20 мм — 75-100 см. При сушке бруса расстояние между рейками можно увеличить до 130-150 см. Между пластами досок в стеллаже должны использоваться рейки с одинаковым поперечным сечением. Штабельные рейки лучше всего изготовить из ели, так как древесина сухой ели не приводит к окрашиванию высушиваемого материала и не образует на нем вмятин. При сушке древесины следует обращать особое внимание на защиту торцов высушиваемых досок, чтобы свести к минимуму их растрескивание. Торцы следует хорошо защитить от воздействия прямых солнечных лучей, для этого применяется окрашивание и обивка штабелей с торцов горбылем, что в значительной степени защищает от растрескивания и раскола.

При сушке древесины следует обращать особое внимание на защиту торцов высушиваемых досок, чтобы свести к минимуму их растрескивание. Торцы следует хорошо защитить от воздействия прямых солнечных лучей, для этого применяется окрашивание и обивка штабелей с торцов горбылем, что в значительной степени защищает от растрескивания и раскола.

Для изготовления столярных изделий требуется древесина влажностью не более 8%. Настолько низкой влажности в условиях естественной сушки добиться практически невозможно. Поэтому атмосферная сушка древесины часто используется как промежуточная. Досушивание же производят в сушильных камерах.

Добиться технической влажности древесины, используя только энергию солнца, позволяют солнечные сушилки. Эти недорогие и простые в эксплуатации сооружения позволяют в условиях средней полосы России высушивать пиломатериал до влажности 7-8 %. Солнечные сушилки широко используются в США, Канаде, Западной Европе, пробные образцы стали строить в Беларуси.

Многие мастера определяют влажность древесины на глазок, но для этого нужен большой опыт и особое чутье. На практике же каждому мастеру-столяру стоит приобрести очень полезный прибор — электронный влагомер. Современные измерители влажности — это компактные и простые в использовании электронные приборы, обладающие высокой точностью измерений, и способные измерять влажность различных пород древесины. Процессор влагомера анализирует информацию сенсора и отображает результат — содержание влаги в древесине в процентах.

На практике же каждому мастеру-столяру стоит приобрести очень полезный прибор — электронный влагомер. Современные измерители влажности — это компактные и простые в использовании электронные приборы, обладающие высокой точностью измерений, и способные измерять влажность различных пород древесины. Процессор влагомера анализирует информацию сенсора и отображает результат — содержание влаги в древесине в процентах.

Способы сушки пиломатериалов всегда определялись климатическими условиями местности, видом древесины, ее предназначением и возможностями мастера. Поэтому существовали различные подходы к сушке. В условиях Средней Азии доски сушили, зарывая их в глубокие ямы, расположенные под навесом. Жаркий климат и песчаный грунт способствовали такому способу сушки (сейчас в песке сушат дуб — качество высушенной доски получается очень хорошее). На Руси доски, чаще всего, сушили сложенными в штабеля под навесом из осоки. В годы Великой Отечественной войны, для ускорения сушки, доски вываривали в различных жидкостях, составы которых порой были довольно экзотическими.

Каким бы способом не сушилась древесина, задачи всегда были одни и те же: уменьшить влажность до приемлемого значения, не допустить появления трещин, максимально сократить время сушки. В промышленных условиях быстрая сушка пиломатериалов достигается в специальных сушильных камерах, но даже при форсированных режимах время сушки измеряется сутками. Так, сушка досок толщиной 50 мм и влажностью 60% до влажности 12% продолжается в течение 5 суток. При этом выход качественной продукции далеко не 100% процентов.

Наиболее качественная древесина, особенно твердых пород, получается именно при естественной сушке: пиломатериалы, заложенные на сушку в штабеля 3-5 лет назад, направляют в дело, а на их место закладывают свежие.

Оставьте комментарий

Технологии сушки древесины: сушка доски и пиломатериала в сушильных камерах

Такой популярный строительный материал как древесина может иметь разное качество. Оно зависит от сорта дерева, количества в нем сучков и трещин и степени просушки. Именно о процессе сушки и сушилках для древесины пойдет речь в данной статье.

Оно зависит от сорта дерева, количества в нем сучков и трещин и степени просушки. Именно о процессе сушки и сушилках для древесины пойдет речь в данной статье.

Для чего необходима сушка древесины

Любой специалист знает, что использовать в строительстве или в плотницком деле сырую древесину нельзя. В первую очередь от этого зависит срок службы изделия, который для сырого материала снижается в 10 раз.

Одним из самых удобных и распространенных способов считается сушка древесины в сушильной камере, о которой подробней чуть ниже. А сейчас давайте рассмотрим, как меняются свойства в осушенных пиломатериалах:

- Увеличивается прочность и повышается стойкость к деформациям.

- Улучшается качество обработки.

- Снижается электро- и теплопроводность.

- Плотность древесины уменьшается в 1,5-2 раза, что ведет к снижению веса.

- Повышается стойкость к появлению грибка и гнили.

Как видно, преимущества сушки очевидны, но возникает вопрос — до какой степени осушать древесину?

Степень осушки

Улучшение свойств древесины начинается с достижения предела гигроскопичности, а это 30% влажности. Но для каждого случая число влажности должно быть свое, особенно на этот параметр влияют условия эксплуатации. Например, если вы производите мебель, которая будет эксплуатироваться в помещении с температурой 20°C и относительной влажностью 40—50%, то дерево просушивается до 7—8%. Та же самая мебель, которая будет стоять в помещении с температурой 7—20°C и влажностью 60—70%, должна быть просушена до 12%, а изделия, используемые на улице с температурой 5°C и почти 100% влажностью, могут иметь 15% влаги. Отмечаем, что слишком пересушенная древесина также ухудшает свойства — снижается качество ее обработки и портится внешний вид поверхности.

Но для каждого случая число влажности должно быть свое, особенно на этот параметр влияют условия эксплуатации. Например, если вы производите мебель, которая будет эксплуатироваться в помещении с температурой 20°C и относительной влажностью 40—50%, то дерево просушивается до 7—8%. Та же самая мебель, которая будет стоять в помещении с температурой 7—20°C и влажностью 60—70%, должна быть просушена до 12%, а изделия, используемые на улице с температурой 5°C и почти 100% влажностью, могут иметь 15% влаги. Отмечаем, что слишком пересушенная древесина также ухудшает свойства — снижается качество ее обработки и портится внешний вид поверхности.

Как сушат дерево

Существует несколько способов сушки древесины со своими преимуществами и недостатками. Давайте перечислим их:

- естественная;

- в сушильных камерах;

- инфракрасная;

- вакуумная;

- конденсационная.

Существуют также и более экзотические способы, например, в жидкости (петролатуме) и в токах высокой частоты.

Естественная сушка

Производится на специально отведенной территории под навесами. Это очень длительный процесс, при помощи которого влажность можно довести до 18-22%. Тогда как изначально срубленное дерево в зависимости от сорта имеет влажность от 50 до 100%. Основным преимуществом этого метода считается качество — высушенная в естественных условиях древесина будет иметь минимальное количество трещин и других дефектов. Кроме этого, для такой сушки не надо покупать дополнительное оборудование и не потребуются значительные энергозатраты.

В сушильных камерах

Один из самых популярных и выгодных. Процесс длится всего неделю, вы можете регулировать температуру в ней в соответствии с древесиной, которую туда помещаете, а уровень ее влажности можно довести до 10%. К недостаткам можно отнести чуть большее количество трещин, чем при сушке в естественных условиях.

Инфракрасная сушка

Осуществляется под воздействием инфракрасных лучей. Один из самых быстрых способов, занимающий от 3 до 7 дней. Процесс происходит при температуре 50—60°С, такой щадящий режим позволяет избежать появление большого числа трещин. Главным недостатком считается невозможность вести просушку в закрытых помещениях из-за отсутствия циркуляции воздуха и связанным с этим появлении на поверхности плесени.

Процесс происходит при температуре 50—60°С, такой щадящий режим позволяет избежать появление большого числа трещин. Главным недостатком считается невозможность вести просушку в закрытых помещениях из-за отсутствия циркуляции воздуха и связанным с этим появлении на поверхности плесени.

Вакуумная сушка

Происходит в вакуумных камерах. Скорость просушивания очень высокая, например, бревно диаметром в 25 см сохнет всего за 17-20 часов. Качество просушки также высокое, с минимальным количеством трещин и других дефектов. Но вакуумные камеры не пользуются большой популярностью из-за их высокой стоимости и больших эксплуатационных расходов. Это серьезно влияет на конечную стоимость пиломатериалов.

Конденсационная сушка

Один из популярных способов, при котором сушка происходит равномерно и качественно, с небольшим количеством трещин. Работа производится при низких температурах, поэтому камеры оснащены холодильным оборудованием. Главным недостатком такого способа считается нерациональность при обработке мелких изделий — пеллет, опилок, дров.

Почему сушка в камерах так популярна

Как мы уже отмечали, наиболее популярным способом считается сушка древесины в сушильных камерах. Классическая камера состоит из стандартного набора:

- Циркуляционного оборудования или вентиляторов. Они осуществляют движение нагретого воздуха по камере для максимально равномерного просушивания древесины.

- Систем нагрева, представляющих калориферы. Они являются источником тепла, прогревая воздух до заданной температуры.

- Системы управления или регуляторы. При помощи регулятора происходит управление режимами просушки, в зависимости от сорта дерева и его изначальной влажности.

В качестве теплоносителя чаще всего используют горячую воду или пар. Это наиболее дешевые источники нагрева, что заметно влияет на стоимость просушки. Но иногда в качестве теплоносителя используют электричество или газ. Камеры отличаются друг от друга по размерам. Выбрать можно как небольшого объема, так и огромные камеры, предназначенные для серьезного производства. Все они обладают отличной герметичностью, что позволяет экономить значительные средства на энергии.

Все они обладают отличной герметичностью, что позволяет экономить значительные средства на энергии.

Популярность сушильных камер связана не только с высоким качеством высушенного дерева, но и с их небольшой стоимостью, простотой в обслуживании, повышенной скорости и возможности утилизации отходов. Мы считаем, что практически по всем параметрам это наиболее оптимальное оборудование для сушки, которое подходит как частникам, так и для серьезного производства. Высушенная таким способом древесина будет отвечать всем требованиям качества в независимости от породы дерева.

Дерево | Свойства, производство, использование и факты

хвойные и лиственные породы умеренной зоны, выбранные для демонстрации вариантов

Просмотреть все материалы

- Ключевые специалисты:

- Франсуа Пино

Йоханнес Грубенманн

Ганс Ульрих Грубенманн

- Похожие темы:

- сосна

береза

тик

дуб

бук

Просмотреть весь связанный контент →

древесина , основная укрепляющая и проводящая питательные вещества ткань деревьев и других растений, а также один из самых распространенных и универсальных природных материалов. Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. Древесина как материал используется с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее эксплуатационные возможности расширяются за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. Древесина как материал используется с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее эксплуатационные возможности расширяются за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

С ботанической точки зрения древесина является частью системы, которая переносит воду и растворенные минералы от корней к остальным частям растения, хранит пищу, созданную в результате фотосинтеза, и обеспечивает механическую поддержку. Его производят примерно от 25 000 до 30 000 видов растений, включая травянистые, хотя только от 3 000 до 4 000 видов производят древесину, пригодную для использования в качестве материала. Древесные лесные деревья и другие древесные растения делятся на две категории: голосеменные и покрытосеменные. Голосеменные, или шишковидные деревья, дают хвойные породы, такие как сосна и ель, а покрытосеменные растения производят лиственные породы умеренной и тропической зон, такие как дуб, бук, тик и бальза. Следует отметить, что различие, подразумеваемое пунктом лиственных пород и хвойных пород верно не во всех случаях. Некоторые лиственные породы, например бальза, мягче некоторых мягких пород, например тиса.

прозрачная древесина

Посмотреть все видео к этой статье

Древесина является материалом, имеющим большое экономическое значение. Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

В весовом отношении расход древесины намного превышает расход других материалов. Более половины производимого круглого леса (бревен) потребляется в качестве топлива, главным образом в менее развитых странах. Производство бумаги и картона показало самый быстрый рост среди изделий из дерева; ожидается, что эта тенденция сохранится, поскольку потребление на душу населения в менее развитых странах приближается к уровню потребления в развитых странах. Рост населения мира является движущей силой увеличения потребления древесины и, как следствие, вырубки лесов. Истощение многих лесов, особенно в тропиках, ставит под сомнение обеспечение достаточного запаса древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и создание плантаций быстрорастущих деревьев, переработка бумаги и улучшение использования древесины за счет исследований, могли бы облегчить проблему снабжения древесиной и помочь уменьшить экологические потери лесной промышленности.

Истощение многих лесов, особенно в тропиках, ставит под сомнение обеспечение достаточного запаса древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и создание плантаций быстрорастущих деревьев, переработка бумаги и улучшение использования древесины за счет исследований, могли бы облегчить проблему снабжения древесиной и помочь уменьшить экологические потери лесной промышленности.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Сушка и термообработка древесины

Нужно ли мне разрешение на сушку или термообработку древесины?

В большинстве случаев необходимо получить разрешение на использование воздуха для работы с использованием котла или горелки для подачи тепла в печь или барабанную сушилку для производства пиломатериалов, древесного топлива, пеллет или других продуктов из сушеной древесины. Сушка дров в печи не вызывает беспокойства из-за меньшей площади поверхности, что приводит к выделению меньшего количества летучих органических соединений (ЛОС). Термическая обработка древесины для борьбы с вредителями также не вызывает беспокойства по поводу ЛОС, но вместо этого будет оцениваться на основе оборудования, подающего тепло для операции. Пожалуйста, посетите нашу веб-страницу с категориями источников котлов для получения информации о пороговых значениях разрешений для котлов.

Сушка дров в печи не вызывает беспокойства из-за меньшей площади поверхности, что приводит к выделению меньшего количества летучих органических соединений (ЛОС). Термическая обработка древесины для борьбы с вредителями также не вызывает беспокойства по поводу ЛОС, но вместо этого будет оцениваться на основе оборудования, подающего тепло для операции. Пожалуйста, посетите нашу веб-страницу с категориями источников котлов для получения информации о пороговых значениях разрешений для котлов.

Существует два основных источника загрязнения воздуха при сушке древесины:

- ЛОС, выделяющиеся из древесины в процессе сушки, и

- загрязнители воздуха в результате сжигания топлива для производства технологического тепла.

ЛОС вызывают озабоченность, поскольку они способствуют образованию приземного озона, одного из основных компонентов «смога».

Оборудование для сушки пиломатериалов в печи

Количество летучих органических соединений, выделяемых при сушке пиломатериалов, будет зависеть от нескольких факторов, включая породу древесины, размер печи и график сушки. Предприятия, производящие пиломатериалы камерной сушки для коммерческой продажи, уже должны иметь хорошее представление об этих параметрах, поскольку они будут влиять на конечное качество готового продукта. Как правило, сушильные камеры для пиломатериалов расположены на лесопильном заводе с другими формами загрязнения воздуха, включая твердые частицы (ТЧ), образующиеся при распиловке и шлифовании, а также загрязнители воздуха от оборудования для сжигания (стационарные двигатели, котлы и т. д.). Эти операции, как правило, вызывают необходимость в разрешении на подачу воздуха независимо от операций сушки пиломатериалов.

Предприятия, производящие пиломатериалы камерной сушки для коммерческой продажи, уже должны иметь хорошее представление об этих параметрах, поскольку они будут влиять на конечное качество готового продукта. Как правило, сушильные камеры для пиломатериалов расположены на лесопильном заводе с другими формами загрязнения воздуха, включая твердые частицы (ТЧ), образующиеся при распиловке и шлифовании, а также загрязнители воздуха от оборудования для сжигания (стационарные двигатели, котлы и т. д.). Эти операции, как правило, вызывают необходимость в разрешении на подачу воздуха независимо от операций сушки пиломатериалов.

Выбросы ЛОС от сушильных камер для пиломатериалов будут оцениваться на основе следующих коэффициентов выбросов:

Выбросы ЛОС от сушильных камер Габаритные пиломатериалы

| Тип пиломатериалов | Коэффициент выбросов ЛОС (фунт/1000 BF) 1 | ОБОЗНАЧЕНИЕ |

|---|---|---|

| Твердая древесина | 1,44 | Статья в журнале Forest Product Journal «Оценка потерь ЛОС при сушке шести восточных лиственных пород», октябрь 2006 г. |

| Мягкая древесина | 2,26 | Технический бюллетень NCASI 718 «Исследование маломасштабной печи для измерения выбросов летучих органических соединений методом 25A при сушке пиломатериалов», июль 1996 г. |

1 фунтов/1000 BF – это фунт летучих органических соединений, выделяемый на 1000 досочных футов высушенных пиломатериалов. Досковой фут — это единица объема древесины, равная 144 кубическим дюймам.

При использовании приведенных выше коэффициентов выбросов при сушке пиломатериалов можно высушить примерно до 6,5 млн досковых футов твердой древесины или примерно до 4 млн досковых футов хвойной древесины за 12-месячный период до превышения порогового значения в пять тонн в год и требуется получить разрешение на полет.

В связи с летучим характером выбросов ЛОС в процессе камерной сушки пиломатериалов испытания штабеля при вводе в эксплуатацию невозможны. Кроме того, для этого типа операций не существует технологий контроля загрязнения воздуха. Таким образом, объектам рекомендуется установить ограничения производительности своих печей, требующие обязательного разрешения, чтобы избежать недостижения проверки новых источников (NNSR).

Таким образом, объектам рекомендуется установить ограничения производительности своих печей, требующие обязательного разрешения, чтобы избежать недостижения проверки новых источников (NNSR).

Заводы по производству пеллет

Заводы по производству пеллет обычно используют процесс, при котором тепло и газы из дровяной горелки отводятся через роторную сушилку, которая отводит влагу от древесной щепы. Эта смесь газов, образовавшаяся в результате сжигания топлива, смешивается с влагой и летучими органическими соединениями, удаляемыми из щепы, и затем выбрасывается через центральную трубу. Этот выхлоп будет содержать несколько загрязнителей воздуха, включая твердые частицы (PM), летучие органические соединения (VOC), окись углерода (CO), оксиды азота (NOx) и опасные загрязнители воздуха (HAP). Затем высушенная стружка будет обрабатываться через молотковую мельницу и гранулятор для достижения окончательного размера гранул желаемого размера, что приводит к дополнительным выбросам ТЧ.

Выбросы загрязняющих веществ в воздух из горелки/сушилки зависят от нескольких факторов, включая конструкцию горелки, количество высушиваемого материала, породу древесины и температуру на входе и выходе. Разрешения потребуются для установки контрольного оборудования для расчета среднечасовой температуры на входе и выходе из сушилки. Кроме того, для объектов потребуется пусконаладочное испытание дымовой трубы, чтобы продемонстрировать соответствие допустимым предельным значениям выбросов. Оборудование для контроля загрязнения воздуха для пеллетных заводов обычно представляет собой циклоны, мультиклоны и тканевые фильтры для ТЧ. Более крупные заводы могут использовать мокрые скрубберы или электростатические фильтры (ESP) для дополнительного контроля PM. Существуют и другие технологии для контроля ЛОС и HAP, такие как камеры дожигания или термические окислители, но они, как правило, непомерно дороги для размеров заводов, наблюдаемых в Вермонте.

Сухая древесина в печи и термообработка

В Вермонте камерная сушка или термообработка для борьбы с вредителями дров представляет собой относительно небольшие операции, и обычно они не совмещены с более крупным лесопильным заводом или предприятием по производству пеллет. Ожидается, что выбросы ЛОС при сушке дров будут ниже из-за меньшей площади поверхности высушиваемого материала, более низких температур сушки и более высокого конечного содержания влаги. Выбросы, вызывающие озабоченность, скорее всего, связаны с оборудованием для сжигания топлива, используемым для обогрева процесса сушки. Для предприятия, использующего пропан или дистиллятное масло для сушки дров, разрешение не требуется, за исключением случаев, когда расчетная тепловая мощность, подводимая к оборудованию для сжигания топлива, превышает 10 миллионов британских тепловых единиц (БТЕ) в час. Для объектов, использующих древесное топливо, разрешение потребуется, если допустимые выбросы равны или превышают пять тонн в год, или если расчетная тепловая мощность оборудования для сжигания древесного топлива превышает 90 лошадиных сил котла (900 квадратных футов площади поверхности нагрева котла).

Ожидается, что выбросы ЛОС при сушке дров будут ниже из-за меньшей площади поверхности высушиваемого материала, более низких температур сушки и более высокого конечного содержания влаги. Выбросы, вызывающие озабоченность, скорее всего, связаны с оборудованием для сжигания топлива, используемым для обогрева процесса сушки. Для предприятия, использующего пропан или дистиллятное масло для сушки дров, разрешение не требуется, за исключением случаев, когда расчетная тепловая мощность, подводимая к оборудованию для сжигания топлива, превышает 10 миллионов британских тепловых единиц (БТЕ) в час. Для объектов, использующих древесное топливо, разрешение потребуется, если допустимые выбросы равны или превышают пять тонн в год, или если расчетная тепловая мощность оборудования для сжигания древесного топлива превышает 90 лошадиных сил котла (900 квадратных футов площади поверхности нагрева котла).

Государственные нормативы по сушке древесины

Независимо от размера вашего предприятия по сушке древесины, на любую установку для сжигания топлива в Вермонте распространяются ограничения на выбросы твердых частиц (§5-231), ограничения на непрозрачность (§5-211), и ограничения на тип сжигаемого топлива (§5-221). Если в качестве топлива используется древесина, раздел 5-204 Правил требует, чтобы определенное отопительное оборудование на дровах было сертифицировано EPA. Предприятия, которые выбрасывают или планируют выбрасывать загрязняющие вещества в атмосферу, превышающие 5 тонн в год, также должны ежегодно регистрировать свои выбросы в Агентстве в соответствии с подразделом VIII Правил. Заявителям рекомендуется ознакомиться с Правилами и связаться с консультантом по вопросам окружающей среды при подготовке заявки на разрешение на полеты.

Если в качестве топлива используется древесина, раздел 5-204 Правил требует, чтобы определенное отопительное оборудование на дровах было сертифицировано EPA. Предприятия, которые выбрасывают или планируют выбрасывать загрязняющие вещества в атмосферу, превышающие 5 тонн в год, также должны ежегодно регистрировать свои выбросы в Агентстве в соответствии с подразделом VIII Правил. Заявителям рекомендуется ознакомиться с Правилами и связаться с консультантом по вопросам окружающей среды при подготовке заявки на разрешение на полеты.

Что мне нужно сделать, чтобы получить разрешение на полет?

Ваш первый шаг должен состоять в том, чтобы поговорить с одним из инженеров по выдаче разрешений — может оказаться, что разрешение не требуется. Если вы хотите узнать больше о процессе выдачи разрешений на использование воздуха, обратитесь к нашей веб-странице с рекомендациями по применению разрешений на строительство для получения дополнительной информации. Обратите внимание, что если для предлагаемого проекта требуется разрешение, вы не можете начать строительство, пока разрешение не будет выдано.