Сварка меди аргоном

Как общеизвестно, медь — весьма хороший проводник. Поэтому и сварочные работы, проводимые с медными изделиями требуют достаточно специфичного оборудования.

Наиболее распространена сварка меди аргоном, а точнее аргонно-дуговая сварка, где основным рабочим инструментом является неплявящийся вольфрамовый электрод, тем более, что при нагревании медь весьма активно взаимодействует с кислородом воздуха, образуя на поверхности диокид меди, обладающий повышенной температурой плавления (хотя и не настолько активно, как, например, алюминий).

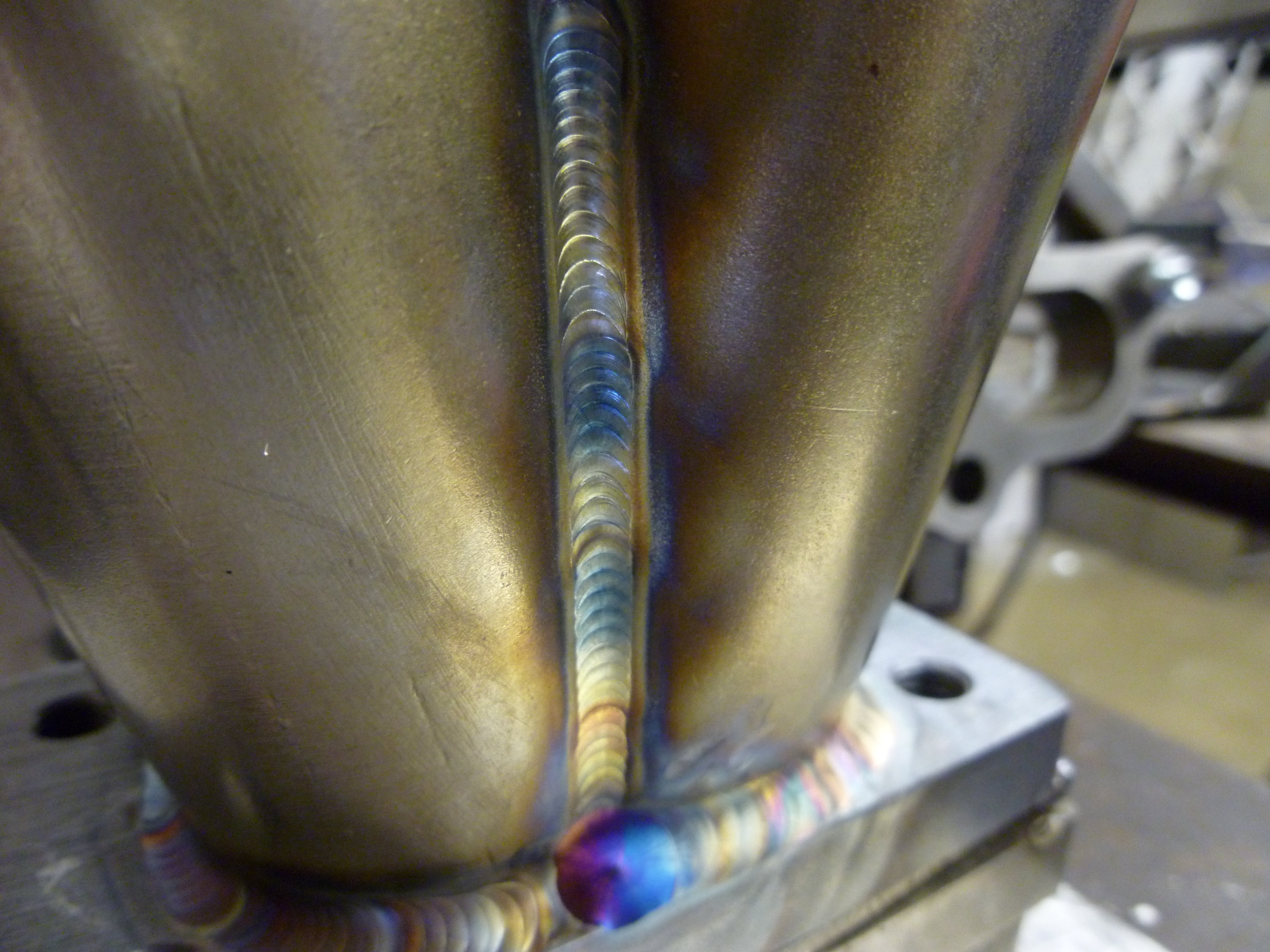

Несмотря на тот факт, что медь позволяет проведение сварочных работ специальными электродами, в частности марки ММЗ-2, наилучшее качество шва достигается при использовании, как упоминалось выше, неплавящегося электрода. Именно такой способ сварки медных деталей позволяет получить наиболее качественный «провар» шва, а сам шов отличается безупречной чистотой и ровностью (конечно, при проведении работы профессионально подготовленным сварщиком).

В качестве защитного газа для сваривания меди наиболее популярен азот, вследствие того, образующий дугу ток в этой среде несколько меньше, а напряжение, наоборот, больше.

Сварка в среде азота весьма высокопроизводительна и отличается более глубоко образованной сварочной ванной. И тем не менее сама дуга, образующаяся в процессе работы менее стабильна в среде азота. Поэтому, достаточно опытные сварщики используют смесь газов, состоящую на 75% из аргона (для увеличения стабильности дуги) и 25% азота (для образования качественной сварочной ванны).

В качестве электрода используются в этом случае ЭВЛ или ЭВИ вольфрамовые электроды. В первом случае — это лаптанированные, а во втором — итерированные вольфрамовые электроды. Именно такие электроды требует

сварка меди аргоном

.

При сваривании медных деталей аргоном, толщина которых составляет более 5мм, используется обязательная разделка кромок, наподобие той, как при качественном сваривании стальных труб при использовании электродуговой сварки. Обусловлено это высокой теплопроводностью меди. Без разделки прогреть всю толщину металла просто-напросто невозможно. Причем для металла с толщиной от 5 до 12 мм разделка односторонняя, а при большей — разделываются обе кромки свариваемых деталей.

Обусловлено это высокой теплопроводностью меди. Без разделки прогреть всю толщину металла просто-напросто невозможно. Причем для металла с толщиной от 5 до 12 мм разделка односторонняя, а при большей — разделываются обе кромки свариваемых деталей.

Поскольку даже достаточно мощная струя не может обеспечить надежную изоляцию свариваемых деталей от кислорода, последний все-таки попадает в зону сварки, для ликвидации этих последствий используют в качестве присадочной проволоки материал, содержащий различные раскислители, например медную проволоку в очень большим содержанием марганца, способного связать поступающий в зону сварки кислород.

К сожалению, данный способ имеет свои недостатки, поскольку образующиеся примеси марганца значительно снижают прочность шва — он становится более хрупким. Для исправления этого недостатка больший эффект дает применение присадочной проволоки с содержанием некоторых редкоземельных материалов, которые полностью удаляют кислород, но не остаются в составе сварочного шва. Правда их применение имеет свою обратную сторону медали — они весьма дороги.

Правда их применение имеет свою обратную сторону медали — они весьма дороги.

Видео сварки меди:

В чистом виде медь редко где применяется, это очень осложняет сварочный процесс. Наличие примесей характеризует физико-химические свойства сплава. К данным свойствам относят: высокий коэффициент термического расширения, высокую теплопроводность, высокую линейную укладку, высокую текучесть, высокую чувствительность к водороду, легкую окисляемость, интенсивное испарение цинка.

Все вышеперечисленные свойства очень усложняют сварку меди. На подготовительном этапе проходит тщательная разделка и очистка поверхностей именно перед сваркой. Зазор при сварке между поверхностями должен быть очень мал не более 2 мм, из-за этого детали сжимают между собой. Сварку меди производят в среде защитных газов, ими могут являться гелий, азот или аргон. Металл толщиной до 5 мм, перед началом сварки должен быть предварительно подогрет 250-300 С.

Металл толщиной до 5 мм, перед началом сварки должен быть предварительно подогрет 250-300 С.

При сварке начальный шов накладывается без колебаний электрода. Сварку нельзя прерывать, корень шва должен быть проварен тщательнейшим образом. Шов проковывают после окончания сварки, а после отжигают при температуре 600 С.

Сварку меди можно проводить разнообразными способами: газовой, ручной, автоматической под флюсом, электрошлаковой, дуговой и другими. И каждый из вышеперечисленных способов имеет свои недостатки и достоинства.

Кроме статьи «Сварка меди аргоном» смотрите также:

СВАРКА МЕДИ АРГОНОМ [особенности и видео-уроки]

Несмотря на то, что сварку меди можно произвести привычной ручной сваркой, с помощью металлических или угольных электродов, в последнее время, чаще всего используется — [высокоэффективная сварка меди аргоном].

Универсальная аргоновая сварка позволяет без проблем варить крупногабаритные и мелкие детали из меди.

Как известно, из-за высокой тепло- и электропроводимости, а также высокой стойкости к агрессивным средам и коррозии медь применяют в энергетическом и химическом машиностроении.

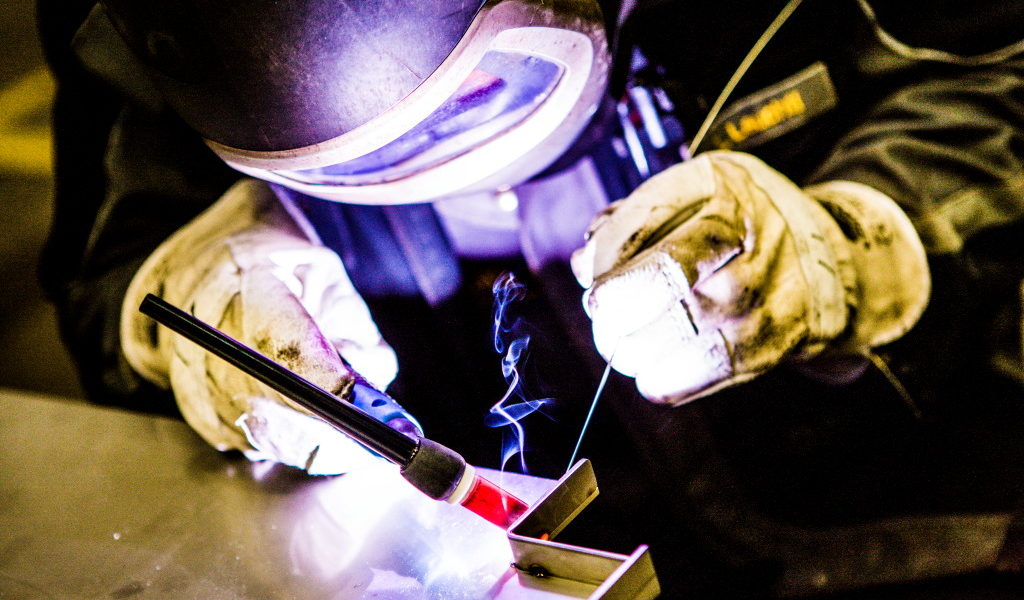

Фото процесса

А так как медь – очень хороший проводник, то и работа с ней требует довольно специфичного оборудования.

Сварка аргоном производится при прямой полярности и постоянном токе с помощью вольфрамового неплавящегося электрода. Температура аргонно-дуговой сварки должна достигать 300-400 градусов.

Прежде чем начать варить, дугу следует нагреть на графитовой или угольной пластинке. Не рекомендуется зажигать дугу сразу же на изделии, которое вы будете варить – это загрязнит электрод.

Необходимо помнить, что сварка меди аргоном осуществляется в вертикальном, потолочном или нижнем положениях.

Особенности работы с медью

Хотя сварку медных деталей можно производить с помощью специальных электродов, все-таки для этих целей лучше всего использовать неплавящиеся электроды из вольфрама.

Такие электроды хорошо «проваривают» швы, в отличие от сварки обычными электродами, они получаются прочными, ровными и чистыми.

Так как во время сварочных работ используется смесь газов: аргона и азота, то для безопасности сварка должна производиться только специально подготовленным сварщиком.

Вольфрамовые неплавящиеся электроды бывают нескольких видов: ЭВЛ и ЭВИ. ЭВЛ – это лаптанированные электроды, а ЭВИ – итерированные электроды.

Для сварки деталей из меди с помощью аргона используют именно итерированные электроды из вольфрама. Если толщина медных деталей свариваемых аргоном превышает 5 мм, то применяют обязательную разделку кромок.

Видео:

Без разделки кромок всю толщину металла невозможно будет прогреть, так как медь обладает высокой теплопроводностью.

Следует знать, что для металла толщиной 5 – 12 мм используют одностороннюю разделку, а если толщина металла больше указанной, то разделывают обе кромки обрабатываемой детали.

Качество сварного шва также зависит от примесей, содержащихся в меди – чем чище медь, тем качественней шов. Кроме вольфрамовых электродов, также используется еще и присадочная проволока.

Присадочная проволока изолирует свариваемые детали от кислорода, который все же попадает в область сварки.

Таблица режимов сварки меди

Материал присадочной проволоки непременно должен соответствовать составу того металла, который предполагается варить..

В качестве присадки можно взять медную проволоку, которая содержит большое количество марганца. С одной стороны марганец надежно связывает поступающий в область сварки кислород, но с другой – примеси марганца снижают прочность сварного шва.

Поэтому в качестве присадки лучше всего использовать проволоку с содержанием каких-либо редкоземельных материалов.

Такие материалы полностью удаляют из швов кислород, но при этом не остаются в составе шва, как примеси марганца.

К сожалению, присадочная проволока из редкоземельных материалов весьма дорога, из-за чего немногие решаются ее использовать, отдавая предпочтение недорогой медной проволоке.

Преимущества использования аргона при работе с медью

Как уже говорилось выше, сварка меди аргоном считается самой чистой. При такой ее разновидности — почти не выделяются пары оксидов.

При такой ее разновидности — почти не выделяются пары оксидов.

Во время аргоновой сварки на пол не падают раскаленные искры, которые могли бы повредить полы и настенные покрытия.

Таким образом, сварку аргоном можно проводить даже в жилых помещениях, не боясь при этом что-либо испортить или испачкать.

Еще одно неоспоримое преимущество аргоновой сварки – это качество. При сварке меди аргоном шов получается чистым и аккуратным, без шлаков и подрезов.

С помощью аргона можно на малых токах варить даже тонколистовые 0,5 мм изделия из меди.

К тому же, аргоновая сварка позволяет работать со сложными металлами, которые не поддаются обычной сварке, а также восстанавливать прежний объем детали, наплавляя металл поверх нее.

Видео:

Если у вас есть определенные знания в этой области, то можете произвести все работы самостоятельно, но перед этим — рекомендуется посмотреть видео сварки меди аргоном и приобрести соответствующее оборудование.

Для домашнего использования идеально подойдет специальное многофункциональное оборудование.

Если же планируется больший объем сварочных работ, например, на производстве, то в данном случае потребуется приобрести несколько аппаратов, которые обладают разными функциональными возможностями.

|

|

Сварка аргоном меди: технология, видео, сварка полуавтоматом

Для соединения медных элементов часто применяется аргонная сварка. Технология заключается в том, что процедура выполняется в среде инертного газа. Аргон защищает провариваемую область от попадания в нее кислорода, тем самым не давая металлам окислиться. Этот способ эффективен, когда требуется произвести соединение из меди либо ее сплавов. Аргонодуговая сварка прекрасно предохраняет сварочную ванну и расплавленный присадочный материал, поэтому она считается оптимальной.

Медные сплавы обладают хорошей электропроводностью, устойчивы к воздействию коррозии и отличаются высокими показателями теплопередачи. Медь начинает плавиться при температуре 1083 °C. Это в два раза больше чем у алюминия. А вот если сравнивать с нержавейкой, медные сплавы также требуют защиты аргоном. То есть для получения высоких характеристик сварочного шва и избежания коррозии необходимо равномерно разогреть метал.

То есть для получения высоких характеристик сварочного шва и избежания коррозии необходимо равномерно разогреть метал.

Работа проводится с несколькими марками меди и ее сплавов. Для образования надежного сварочного шва необходимо использовать раскисленную или бескислородную медь. Чем меньше кислорода, тем лучше. Для более качественной сварки используется флюс. Он наносится на тонкие прутки и способствует лучшему расплаву и сцеплению металла.

Подготовка материалов перед сваркой

Обязательным условием для молекулярного соединения меди аргоном является тщательные зачистные работы. Свариваемое место обрабатывается абразивным инструментом до появления характерного блеска. Затем область работы обезжиривается. Чем внимательнее отнестись к зачистке, тем более качественное получится соединение.

К данным видам работы необходимо подойти со всей ответственностью. Дефекты сварки – это несплавление и шлак. Нагрев металла до 350-600 °C снижает риск их появления. На основании характеристик сплава и присадочного состава для разделки кромок выбирается разность температур. Соединяемое место необходимо добросовестно отчистить от грязи, масел, жировых образований и оксидной пленки.

Соединяемое место необходимо добросовестно отчистить от грязи, масел, жировых образований и оксидной пленки.

Для осуществления подготовительных работ используется шлифовальный аппарат, щетка по металлу и органический растворитель. Примерно за 10 секунд до начала сваривания подается защитный газ. Такое же время надлежит выждать после окончания выполнения работ и только после этого остановить поступление газа. Следует заметить, что завершать сварочный процесс следует посредством снижения силы тока реостатом, входящим в конструкцию сварочного аппарата.

Необходимое оборудование для аргонной сварки меди

Горелки являются важнейшими компонентами для осуществления аргоновой сварки. РГА – самые ходовые модели. ГОСТ 5.917-71 описывает требования к данным аппаратам.

Особенно востребованными моделями, выпущенными в соответствии с ГОСТ, считаются РГА-150 и РГА-400. При сварочном токе до 200 Ампер применяется первая модель. Диаметр электрода для нее составляет 0,8-3 мм. Второй вид оборудования можно применять с током до 500 Ампер. Диаметр электродов 4-6 мм. В нем используется водяное охлаждение в отличие от первого варианта, где предусмотрено лишь воздушное.

Второй вид оборудования можно применять с током до 500 Ампер. Диаметр электродов 4-6 мм. В нем используется водяное охлаждение в отличие от первого варианта, где предусмотрено лишь воздушное.

Аргонная сварка меди своими руками

Для сваривания медных сплавов берутся:

- горелки, в которые ставиться вольфрамовый электрод;

- баллон для хранения аргона;

- редукторные клапаны, задача которых состоит в регулировании подачи аргона;

- экипировка, предназначенная для обеспечения безопасности: защитная маска и перчатки минимум

Чтобы справится с аргонной сваркой меди самостоятельно, следует предварительно посмотреть обучающее видео.

Пошаговое описание процесса сварки

Ток аппарата подбирается с учетом толщины материала и диаметра электрода:

| Толщина меди, мм | Диаметр электрода, мм | Диаметр присадочного прутка, мм | Ток сварки меди, А | Расход аргона, л/мин |

|---|---|---|---|---|

1. 2 2 | 2,5-3 | 1.6 | 120-130 | 7-8,5 |

| 1.5 | 2,5-3 | 2 | 140-150 | 7-8,5 |

| 2.5 | 3,5-4 | 2,5-3 | 220-230 | 7,5-9,5 |

| 3 | 3,5-4 | 2,5-3 | 230-240 | 7,5-9,5 |

Сварка медных сплавов полуавтоматом, предполагающая применение защитного газа и направляющегося электрода, производится следующим образом:

- К элементам, предназначенным для сплавления, так же как при реализации стандартной дуговой сварочной работы, подключают массу.

- В случае осуществления ручной аргонодуговой сварки, мастер держит в одной руке горелку с неплавящимся электродом, а в другой – присадочный материал, составляющий сварной шов.

- Во время активации кнопки между неплавящимся электродом и пандусом объединяемых составляющих, зажигается дуга из электричества, непосредственно обеспечивающая плавку кромок объединяемых элементов и присадочного материала.

Рекомендации опытных сварщиков:

- Присадку постоянно вести перед горелкой.

- Аргонодуговая сварка толстой меди вполне спокойно производится при отсутствии присадочной проволоки.

- Для наиболее хорошего сцепления металла лучше вести горелкой зигзагами.

- Ради того, чтобы на тонком материале отсутствовали дыры от прожога, важно производить варку небольшими по длине швами посредством периодических остановок.

- В случае, когда ваш инструмент не рассчитан на заваривание кратера, его требуется вести дальше постепенно (для удлинения дуги).

- Аргонодуговая сварка обеспечивает вертикальный и горизонтальный шов.

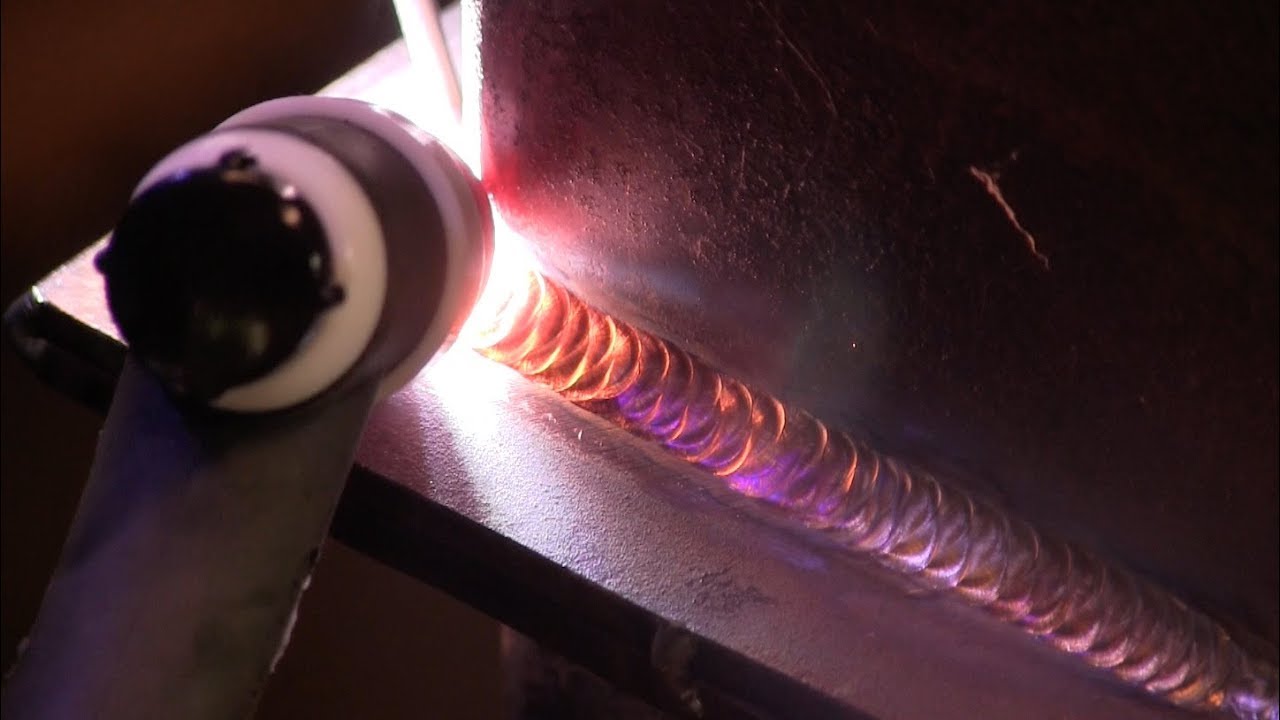

Сваривание медных труб

При применении аргонодуговой сварки для труб из меди ток выставляется малый. Процесс ведется с невысокой скоростью, делаются раздельные отрезки шва с перекрытием не меньше 1/3. Двигаясь, горелка расталкивают присадочную проволоку в противоположные стороны. Принцип несложный:

- капается – растягивается;

- опять добавляется и растягивается.

Если сваривание медных труб производится сплошным швом, в итоге получается лишь прожог металла.

Лучше конечно делать это устройством со способностью к импульсной сварке. Тогда можно сделать больше ток, благодаря чему расплавление присадочного материала происходит быстрее. Временное расстояние между импульсами нужно настроить таким образом, чтобы сплав после него успел охладиться. Так вероятность прожога меньше.

особенности, выбор присадки, подготовка и технология процесса

Медь как металл представляет собой мягкий, достаточно податливый материал. Для него характерен сравнительно простой процесс обработки путем переплавления из руды в металл, который в дальнейшем можно обрабатывать. Это свойство обусловило широкое распространение изделий из меди, однако, существенным образом затрудняет возможности сварки в связи с физико-химическими особенностями свойств.

Особенности сварки меди аргонодуговым способом

Сама медь, так же, как и сплавы на ее основе, являются достаточно высокотеплопроводными материалами, которые, ко всему прочему, обладают также большой электропроводностью, а также высокой коррозионной стойкостью как при воздействии внешних факторов, так и относительно внутрикристаллической коррозии.

Точка плавления меди в ее чистом виде составляет 1083 °С, а в случае добавления различных легирующих химических соединений данный показатель может смещаться в одну или другую сторону.

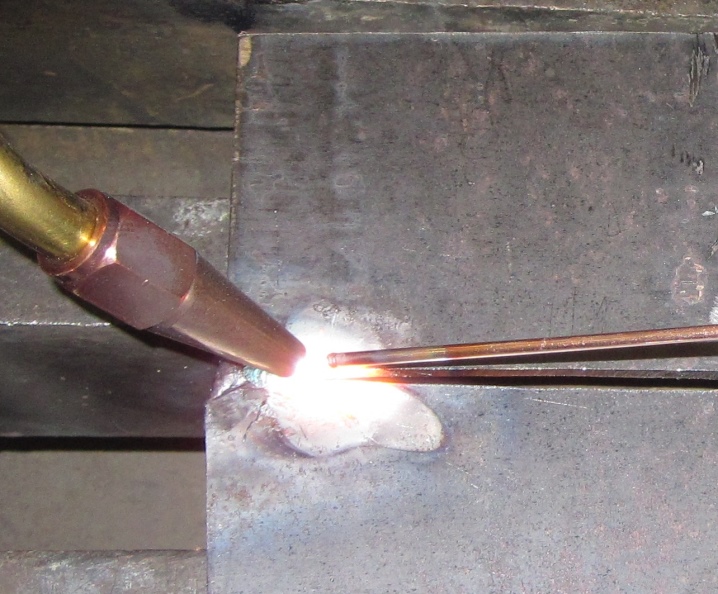

Особенностью сварки медных изделий и деталей является высокая теплопроводность данного металла, что делает обязательным предварительный подогрев деталей перед началом сварки. Разогрев должен осуществляться до температуры от 350 до 600 °С. Подогрев осуществляется, как правило, с помощью газовой горелки.

Сварка осуществляется чаще всего с помощью аргонодугового способа путем использования неплавящегося электрода с постоянным током. В качестве присадочного материала используется пруток из чистой меди либо из ее сплавов. Это позволяет добиться максимального качества шва, а также его аккуратного внешнего вида.

В случае если материалы подобраны неправильно, медь в сварочной ванне начинает кипеть, что вызывает образование большого количества пор в полученном шве, а само соединение становится хрупким и может разрушиться в процессе эксплуатации.

Режимы сварки меди в аргоне

Как и для других видов свариваемых материалов, режимы сварки следует подбирать исходя из качества деталей. Примерные варианты режимов опираются на толщину свариваемого металла, диаметр электродов, проволоки и выливаются в определенные показатели силы тока, измеряемой в амперах.

| Режимы сварки меди в среде аргона | |||

| Толщина свариваемых деталей, мм | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Сила тока, А |

| Стыковые соединения, выполняемые на весу | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 60 – 150 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 80 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 6,0 – 7,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 180 – 260 |

| Стыковые соединения, выполняемые на подкладке, и угловые соединения | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 70 – 160 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 120 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 190 – 260 |

| 6,0 – 7,0 | 5 | 2,0 – 4,0 | 230 – 290 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 280 – 330 |

Расход аргона – 8-15 дм3/мин. | |||

Каждый режим тем не менее должен подбираться в соответствии с конкретными условиями сварки и проверяться на деталях, аналогичных по материалу изготовления тем деталям, на которых будет производиться основной процесс сварки.

Выбор присадочных материалов

Присадочные материалы, использующиеся для сварки медных деталей, должны выбираться на основании данных о физико-химических свойствах меди или ее сплавов, из которых изготовлены детали или изделия.

При осуществлении сварки следует обратить внимание на марку самой меди или сплава – она должна быть раскисленной или бескислородной, так как, в противном случае, во время сварочного процесса металл будет кипеть в сварочной ванне, в результате чего сварочный шов получится пористым и непрочным.

В качестве прутка или проволоки следует использовать такие материалы, которые позволят избежать кипения материала в шве: необходимо подобрать проволоку или пруток с содержанием в сплаве химических элементов, позволяющих вытеснить кислород из зоны сварочной ванны.

Примерная стоимость медной проволоки на Яндекс.маркет

Неплавящийся электрод выбирается только вольфрамовый, на конце которого должна быть заточка конической формы с небольшим притуплением. Такая форма позволит обеспечить стабильное горение дуги при осуществлении самого процесса сварки, что даст возможность сохранить температурный уровень сварочной зоны и не допустит быстрого остывания деталей до момента завершения шва.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Если говорить о защитном газе, который используется при сварке, то выбор такового зависит от условий сварки, в том числе от пространственного положения соединения. Аргон тяжелее воздуха, в частности, кислорода, и он оседает к земле под действием природных сил притяжения.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Если необходимо выполнить потолочные стыки, то потребуется замена аргона гелием, который легче воздуха, но также может выполнять защитные функции при выполнении сварочных работ.

Технология сварки меди аргонодуговым способом

С технологической точки зрения, сварка меди аргонодуговым способом, как и другой вид сварки, делится на три этапа:

- подготовительный. На этом этапе необходимо очистить свариваемые поверхности от окислов, загрязнений, обезжирить. После выполнения данных работ следует проверить их на чистоту и состояние и если потребуется, выполнить зачистку вручную или с помощью электроинструмента, после чего повторить процесс очищения от окислов и обезжиривания;

- собственно этап сварки;

- завершающий этап, на котором происходит проверка качества выполненного сварного соединения после зачистки от застывших капель расплавленного металла, а также визуальный контроль качества шва на предмет видимых пор.

На этапе собственно сварки следует выполнить следующие действия:

- если речь идет о ремонте какого-либо медного изделия, необходимо сделать прорезь вдоль возникшей трещины таким образом, чтобы края такой прорези выходили за пределы трещины.

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка;

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка; - дуга зажигается только в разделе кромок, что позволит избежать прижогов металла, из которого изготовлено все изделие, и сократит зачищаемые участки;

- присадочную проволоку или пруток необходимо вести перед горелкой таким образом, чтобы они равномерно подавались в сварочную ванну;

- движения сварочной горелки должны быть максимально плавными и поддерживать постоянное расстояние от вольфрамового электрода до сварочной ванны;

- в зависимости от толщины деталей, подлежащих сварке, горелка может двигаться вдоль создаваемого шва различными способами: по прямой, если толщина деталей небольшая, либо зигзагообразно, если детали толстые. Если совершаются поперечные движения, это чревато увеличением глубины проплавления кромок и изменениями в формировании сварочного шва;

- если происходит сварка тонкостенных деталей, то, чтобы избежать прожогов металла, необходимо швы выполнять короткими, а между ними делать перерывы по времени для остывания металла;

- если детали собраны без зазора, возможно осуществлять сварку без использования проволоки или прутка.

Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;

Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь; - в момент окончания сварки необходимо отводить горелку плавно, удлиняя сварочную дугу, что позволит сократить кратер шва;

- если на аппарате имеется функция заваривания кратера шва, то возможно упрощение процесса окончания сварочных работ;

- после завершения сварки необходимо на какое-то время (до тридцати секунд) сохранить подачу защитного газа. Это позволит сохранить остывающий шов в облаке газовой защиты и избежать попадания продуктов окружающего воздуха в расплавленный металл, что сохранит качество шва.

Сварка меди — основные технологии

Инертная в нормальных температурах медь при нагревании активно вступает в реакции с соединениями серы, фосфора и кислородом. Отсутствие ее взаимодействия с азотом позволяет применять его при газовой сварке меди со сталью в качестве защитной среды. Не подходит для сварочного процесса в медных изделиях водород, вызывающий образование пор с трещинами в шовном металле. Это связано с тем, что медь в твердом виде не растворяет в себе газы, выделяемые в ходе реакций, и они разрушают металлические связи, провоцируя появление микротрещин, получивших название водородной болезни.

Отсутствие ее взаимодействия с азотом позволяет применять его при газовой сварке меди со сталью в качестве защитной среды. Не подходит для сварочного процесса в медных изделиях водород, вызывающий образование пор с трещинами в шовном металле. Это связано с тем, что медь в твердом виде не растворяет в себе газы, выделяемые в ходе реакций, и они разрушают металлические связи, провоцируя появление микротрещин, получивших название водородной болезни.

Основные технологии сварки меди

Наиболее популярна сварка меди аргоном либо азотом с помощью неплавящихся электродов. При использовании азота высокой очистки благодаря эффективности с термическим КПД дугового разряда глубина расплавления даже выше, чем у аргонной и гелиевой сварки, но более низкая устойчивость разряда дуги. Этим объясняется то, что в аппаратах для сварки меди в основном применяется аргон, способный обеспечить стойкий разряд дуги, особенно важный при работах в труднодоступных местах и с тонколистовыми деталями.

Из-за значительной теплопроводности медных изделий для их сварки приходится использовать довольно мощное пламя либо зажигать сразу две горелки. На небольших толщинах металла контактная сварка меди проводится единственной горелкой с большим расходом ацетилена. На толстостенных заготовках такое мощное пламя может вызвать перегревание металла с ухудшением качества соединения. Поэтому в данном случае целесообразна сварка с помощью двух горелок, пламя которых у одной – подогревающее, а у другой – сваривающее. В аргонодуговой сварке меди и ее сплавов с помощью двух горелок сварочные работы ведутся сразу с обеих сторон конструкции с вертикальным расположением соединяемых деталей.

Дугу зажигают на специальной пластине из графита, сварочный процесс ведут электродами для сварки из обработанного вольфрама одним проходом на постоянных токах прямой полярности при максимально высокой скорости. Чтобы отвод тепла был минимален, а шов формировался нормально, рекомендуется использование специальных подкладок, имеющих канавки и выполненных из графита или асбеста. При сварке полуавтоматом меди значительных толщин необходимо предварительное подогревание металла до 400 ºС. Расположение электрода должно быть строго на плоскости стыка с наклоном назад на угол до 80º.

При сварке полуавтоматом меди значительных толщин необходимо предварительное подогревание металла до 400 ºС. Расположение электрода должно быть строго на плоскости стыка с наклоном назад на угол до 80º.

В электродуговой сварке в защитной среде азота либо аргона используют различные присадочные материалы с определенным составом, препятствующим образованию нитритов в азоте. В случае необходимости избавления от поверхностных оксидов стоит воспользоваться флюсом для сварки, он наносится на соединяемые кромки с присадочной проволокой либо засыпается в специальную канавку подкладки. Он также способствует улучшению сварочного процесса и предохраняет медь от окислительных реакций.

В составе флюсов преобладает прокаленная бура, но наиболее эффективна она в сочетании с добавками металлического магния, кремниевой кислоты, древесного угля или фосфорнокислого натрия. Ручная сварка дугой возможна с угольным электродом и с металлическими. Электрод из угля либо графита предполагает использование в виде присадочного материала латунных, медных и бронзовых прутков, причем медные могут содержать серебро.

Предусмотренная технологией сварки меди скорость процесса должна быть максимальной и беспрерывной, чтобы уменьшить количество образующегося оксида меди. В целях ускорения операций нагревания и сварки применяется сопутствующий подогрев. Не стоит выполнять в работах с медными изделиями прихватки швов, они, повторно нагреваясь в ходе сварки, способны создавать в металле трещины. При закреплении деталей на время сваривания целесообразно использование соответствующих приспособлений.

Особенности сварки в домашних условиях

Осуществляя сварку в домашних условиях, необходимо следить за тем, чтобы пламя располагалось на расстоянии в пределах 3-6 мм от верхнего слоя ванны. Чтобы улучшить теплоотдачу от пламени к изделию, необходимо удерживать мундштук практически под прямым углом по отношению к свариваемой поверхности. Если сварочные работы производятся в вертикальном расположении, то вести их необходимо в направлении снизу вверх, располагая пламя горелки под углом около 30º от горизонтали и вниз.

Сварочный процесс должен обеспечивать одновременное плавление как кромок деталей, так и присадочной проволоки для сварки меди. Это необходимо затем, чтобы свариваемые кромки не оставались без наполняющего их металла присадки даже ненадолго во избежание реакций окисления. В целях предупреждения окислительных процессов в расплаве металла, проволоку держат достаточно близко над сварочной ванной, чтобы в нее стекали капли металла расплавляемой проволоки. Улучшить наполнение разделанных кромок металлом с увеличением шва в высоту позволяет расположение соединяемых заготовок под углом до 10º относительно горизонтали при увеличении зазора между ними снизу вверх. Начинают сваривание с нижней стороны конструкции.

К особенностям сварки меди относится использование графитовой подкладки, с помощью которой выполняют сварочные работы. Она способствует нормальному формированию шва с оборотной стороны и препятствует вытеканию металлического расплава через зазор между деталями. Сварку шва большой протяженности начинают, отступив на треть его длины. По завершении сваривания двух третей шва оставшуюся треть его длины заваривают, передвигаясь в обратном направлении.

Сварку шва большой протяженности начинают, отступив на треть его длины. По завершении сваривания двух третей шва оставшуюся треть его длины заваривают, передвигаясь в обратном направлении.

С целью измельчения зерен в наплавленном металле соединения и улучшения его плотности полученный шов после сварки проковывают. На заготовках с толщинами в пределах 5 мм эту операцию осуществляют способом холодной сварки для меди, для более значительных толщин проковка ведется в условиях повышенных до 300º температур.

По завершении проковки металла шва применяется процедура отжига в температурах до 600º, после чего его быстро охлаждают посредством воды. Операции проковки с отжигом придают мелкозернистую структуру металлу шва, а равномерность распределения оксида меди способствует повышению его пластичности.

Аргонодуговая сварка меди | Мир сварки

Назначение

Настоящая инструкция распространяется на ручную аргонодуговую сварку меди.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в приложениях №1 и №2.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

Подготовка деталей и сварочной проволоки к сварке

Обезжирить поверхность деталей, а также сварочную проволоку, методом протирки хлопчатобумажной тканью, смоченной в бензине. Разрешается выполнять обезжиривание деталей в соответствии с соответствующей технологической инструкцией.

Удалить напильником заусеницы с кромок свариваемых деталей.

Зачистить стальной щеткой до металлического блеска, с обеих сторон на ширину 15-20 мм, кромки деталей, изготовленных из листа или штамповкой.

Разрешается вместо зачистки выполнять травление по соответствующей технологической инструкции.

Присадочную проволоку травить по соответствующей технологической инструкции.

Обезжирить методом протирки хлопчатобумажной тканью, смоченной в бензине поверхность деталей после механической обработки.

Хранить детали и проволоку после обработки в чистом и сухом помещении не более трех суток до сварки. Если до сварки прошло более трех суток операции обезжиривания повторить.

Сборка, прихватка и сварка

Подготовить пост аргонодуговой сварки к работе, выполняя требования инструкции ТБ.

Подключить сварочную горелку к источнику постоянного тока для выполнения работ на прямой полярности.

Установить на оборудовании ориентировочной режим сварки согласно таблице 1.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Выключить подачу аргона за 6-10 с до начала сварки и приступить к работе.

Выполнить сварку технологических образцов.

Выключить подачу аргона на ранее чем через 10-15 с после окончания сварки.

Проверить качество сварки технологических образцов в соответствии с требованиями раздела «Контроль качества сварки» и произвести корректировку режима сварки, если в этом будет необходимость.

Установить свариваемый узел на рабочем столе сварщика в положении удобном для сварки.

Подать охлаждение на свариваемый узел, если это предусмотрено маршрутной картой.

Протереть кромки деталей бязевым тампоном, смоченным в растворителе.

Произвести прихватку кромок свариваемых деталей, если сборка узла выполнена с зазором более 0,5 мм, или если сборочно-сварочное приспособление не обеспечивает жесткой фиксации свариваемых деталей друг относительно друга.

Выполнить прихватку в виде отдельных точек начиная с участков наилучшего сопряжения кромок свариваемых деталей. Присадочный материал применять по мере надобности.

Произвести прихватку по всей длине свариваемого шва. Шаг между прихватами установить опытным путем.

Шаг между прихватами установить опытным путем.

Зачистить механическим путем до металлического блеска зону прихваток и сами прихватки.

Протереть зачищенные участки бязевым тампоном, смоченным в растворителе.

Приступить к сварке узла соблюдая следующие требования:

Производить сварку необходимо путем непрерывного перемещения вольфрамового электрода вдоль оси шва без остановок.

Наклонять горелку при сварке в сторону противоположную направления сварки таким образом, чтобы ось вольфрамового электрода составляла с осью сварного шва 60-80°.

Применять сварочную проволоку необходимо по мере надобности для выполнения расчетного размера шва.

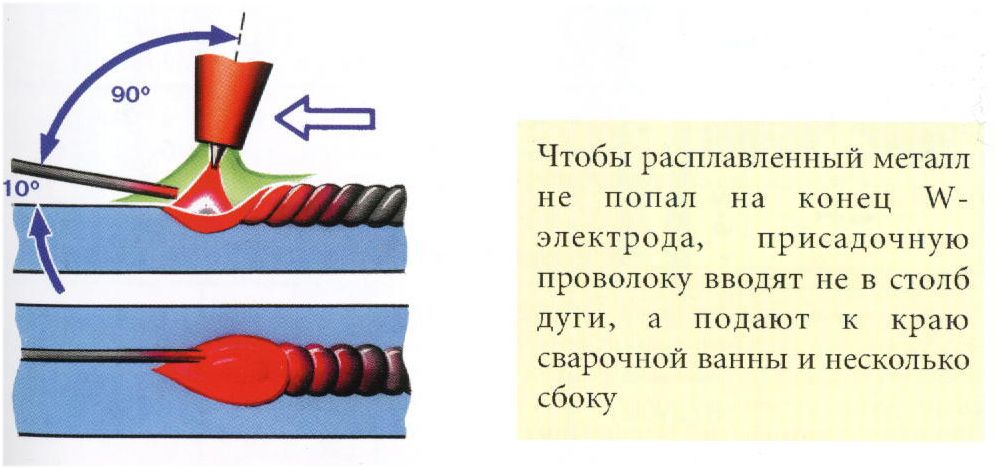

Вносить, в зону сварки присадочную проволоку таким образом, чтобы угол между вольфрамовым электродом и присадкой составлял 90°.

Производить перекрытие начала шва при окончании сварки 10-20 мм, при возобновлении сварки, после случайного и вынужденного обрыва дуги, окончание шва перекрыть на 15-20 мм.

Произвести контроль ОТК сварных узлов и деталей после окончания работ согласно разделу «Контроль качества сварки».

Ориентировочные режимы сварки даны в таблице 1.

| Толщина, мм | Сварочный ток, А | Диаметр вольфрамового электрода, мм | Диаметр сварочной проволоки, мм | Расход аргона, л/мин | |

|---|---|---|---|---|---|

| для меди | для латуни | ||||

| 1,0 | 60-70 | 50-75 | 2,0 | 1,6-2,0 | 6-8 |

| 1,5 | 75-90 | 60-90 | 2,0 | 1,6-2,0 | 8-10 |

| 2,0 | 90-105 | 75-105 | 2,0 | 2,0-2,5 | 9-11 |

| 2,5 | 90-115 | 90-115 | 3,0 | 2,0-2,5 | 11-12 |

| 3,0 | 115-130 | 115-130 | 3,0 | 2,0-3,0 | 11-12 |

| 4,0 | 115-145 | 115-145 | 3,0 | 2,0-3,0 | 11-12 |

| 5,0 | 130-145 | 130-145 | 3,0 | 2,0-3,0 | 12-14 |

| 6,0 | 145-160 | 130-160 | 3,0 | 2,5-3,0 | 12-14 |

Контроль качества сварки

Выполнять сплошной контроль качества сварки внешним осмотром.

Производить осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектов сварных швов согласно требованиям таблицы 2.

Подваривать дефектные участки сварных швов допускается не более двух раз.

| Наименование дефекта | Результат разбраковки |

|---|---|

| Непровары | Не допускаются. Устраняются повторной сваркой |

| Поры, раковины диаметром 0,3-1 мм, но не более 5 шт на длине 100 мм шва | Не допускаются. Устраняются повторной сваркой |

| Прожоги суммарной длиной не более 10% длины шва и шириной или диаметром не более ширины шва | Не допускаются. Устраняются повторной сваркой |

| Трещины | Не допускаются. Устраняются повторной сваркой |

| Скопление мелких пор диаметром не более 0,3 мм, но не более одного скопления на длине шва, при этом превышать 10 % швов длиной до 100 мм и 20 % для швов длиной более 100 мм | Допускаются |

| Проплав в стыковых, угловых швах, не мешающий элементам дальнейшей сборки и не представляющий пористого провисания металла | Допускаются |

Вспомогательные материалы

- Вольфрам лантанированный в виде прутков ТУ-48-19-27-72.

- Аргон газообразный высший сорт или первый сорт ГОСТ 10157-73.

- Проволока сварочная марки М1 или М2 ГОСТ 16130-72.

- Бензин авиационный Б70 ГОСТ 1012-72.

- Ткань хлопчатобумажная бязевой группы ГОСТ 11680-76.

- Перчатки трикотажные ГОСТ 1108-74.

- Шкурка шлифовальная бумажная водостойкая ГОСТ 10054-75

- Бензин А-76 ГОСТ 2084-77 и «Галоша» ТУ 38-401-67-108-92.

Оборудование, приспособления, инструмент

- Источник питания для сварки в среде защитных газов типа ПС-300, ПСО-300, ПСО-500, ВКСМ-1000 или УДГ-101 с комплектом сварочных горелок, цанг, сопел.

- Реостат балластный типа РБ-200 или РБ-300.

- Ротаметр марки РМ-II или РМ-IV ГОСТ 13045-67.

- Редуктор кислородный типа РК-30, РК-50 или РК-14 ГОСТ 6268-78.

- Набор трубок резиновых технических тип 4 для подачи защитных газов и воды в горелку ГОСТ 5496-78.

- Шлем маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ГОСТ 1361-69.

- Очки герметичные защитные ГОСТ 9496-60.

- Сборочно-сварочные приспособления.

- Напильник ГОСТ 1465-69.

- Щетки стальные из нержавеющей проволоки ∅0,2-0,3 мм для зачистки металла шва и деталей.

- Штангенциркуль ГОСТ 166-73.

Введение Медь и медные сплавы являются важными инженерными материалами из-за их хорошей электрической и теплопроводности, коррозионной стойкости, износостойкости металла по металлу и отличительного эстетического вида. Медь и большинство медных сплавов можно соединять сваркой, пайкой и пайкой.В этом разделе мы поговорим о различных медных сплавах и дадим некоторые рекомендации о том, как соединить эти металлы без ухудшения их коррозионных или механических свойств и без появления дефектов сварных швов. Основные группы медных сплавов

Сплавы с высоким содержанием меди: (a) Медь для свободной механической обработки — для улучшения обработки могут применяться низколегированные добавки серы или теллура. Медно-цинковые сплавы (латунь): Медные сплавы, в которых цинк является основным легирующим элементом, обычно называют латунными. Латунь бывает кованой и литой, при этом литые изделия обычно не такие однородные, как кованые. Добавление цинка к меди снижает температуру плавления, плотность, электрическую и теплопроводность, а также модуль упругости. Добавки цинка увеличивают прочность, твердость, пластичность и коэффициент теплового расширения. Медно-оловянные сплавы (фосфорная бронза): Медные сплавы, содержащие от 1% до 10% олова. Эти сплавы доступны в деформируемой и литой формах. Эти сплавы подвержены горячему растрескиванию в напряженном состоянии. Следует избегать использования высоких температур предварительного нагрева, большого количества подводимого тепла и медленных скоростей охлаждения. Медно-алюминиевые сплавы (алюминиевая бронза): Содержат от 3% до 15% алюминия с существенными добавками железа, никеля и марганца. Обычные области применения сплавов алюминия и бронзы включают насосы, клапаны, другую водную арматуру и подшипники для использования в морской и других агрессивных средах. Медно-кремниевые сплавы (кремниевая бронза): Доступны как в кованой, так и в литой форме. Кремниевая бронза имеет важное промышленное значение из-за ее высокой прочности, отличной коррозионной стойкости и хорошей свариваемости.Добавление кремния к меди увеличивает прочность на разрыв, твердость и скорость наклепа. Бронза с низким содержанием кремния (1,5% Si) используется для изготовления линий гидравлического давления, труб теплообменников, морского и промышленного оборудования и крепежа. Медно-никелевые сплавы: Медно-никелевые сплавы, содержащие 10-30% Ni, имеют умеренную прочность, обеспечиваемую никелем, который также улучшает стойкость меди к окислению и коррозии.Эти сплавы обладают хорошей формуемостью в горячем и холодном состоянии и производятся в виде плоского проката, труб, прутков, труб и поковок. Общие применения включают пластины и трубки для испарителей, конденсаторов и теплообменников. Медно-никель-цинковые сплавы (никель-серебро): Свариваемость меди и медных сплавов Сварочные процессы, такие как газовая дуговая сварка металла (GMAW) и газовая дуговая сварка вольфрамовым электродом (GTAW), обычно используются для сварки меди и ее сплавов, поскольку при сварке материалов с высокой теплопроводностью важен высокий локальный подвод тепла.Может использоваться ручная дуговая сварка металла (MMAW) меди и медных сплавов, хотя качество не такое хорошее, как при сварке в среде защитного газа. Свариваемость меди варьируется в зависимости от марки чистой меди (а), (б) и (в). Высокое содержание кислорода в меди с твердым пеком может привести к ожогам в зоне термического влияния и пористости металла сварного шва. 2.1 Конструкции сварных швов для соединения меди и медных сплавов:

2.2 Подготовка поверхности: 2.3 Предварительный нагрев: Газовая дуговая сварка (GMAW) меди и медных сплавов 3.1 GMAW меди: Таблица 1: Типичные условия для ручного GMAW

* см. Рекомендуемые защитные газы для GMAW меди и медных сплавов:

Подробнее см. Руководство по защитному газу . 3.2 GMAW медно-кремниевых сплавов: Сварочные материалы типа ERCuSi-A, а также экранирование аргоном и относительно высокие скорости перемещения используются в этом процессе. Aufhauser Silicon Bronze — это провод на основе меди, рекомендованный для GMAW медно-кремниевых сплавов. Важно убедиться, что оксидный слой удаляется проволочной щеткой между проходами. В предварительном нагреве нет необходимости, а температура между проходами не должна превышать 100 ° C. 3.3 GMAW медно-оловянных сплавов (фосфорная бронза): Эти сплавы имеют широкий диапазон затвердевания, что дает крупнозернистую дендритную зернистую структуру. Поэтому во время сварки необходимо соблюдать осторожность, чтобы предотвратить растрескивание металла шва. Горячая закалка металла шва снизит напряжения, возникающие во время сварки, и вероятность растрескивания. Сварочную ванну следует сохранять небольшого размера, используя бусинки стрингера при высокой скорости движения. Газовая вольфрамовая дуговая сварка (GTAW) меди и медных сплавов 4.1 GTAW меди: Медные профили толщиной до 16,0 мм можно успешно сваривать с использованием процесса GTAW. Типовые конструкции соединений показаны на рис. По сравнению с аргоном смеси аргона и гелия обеспечивают более глубокое проплавление и более высокую скорость перемещения при том же сварочном токе.Смесь 75% He / 25% Ar обычно используется для обеспечения хороших характеристик проплавления гелия в сочетании с легким зажиганием дуги и улучшенными характеристиками стабильности дуги аргона. Для GTAW меди с бортами стрингера или бортами с узким переплетением предпочтительна прямая сварка. Типичные условия для ручной GTAW меди показаны в таблице 2 ниже. Таблица 2: Типичные условия для ручной GTAW

* см. Рисунок 1 4.2 Газовая вольфрамовая дуговая сварка медно-алюминиевых сплавов: Присадочный стержень ERCuAl-A2 может использоваться для GTAW сплавов алюминия и бронзы. 4.3 Газовая вольфрамовая дуговая сварка кремниевой бронзы: Пруток из кремниевой бронзы Aufhauser (ERCuSi-A) можно использовать для сварки кремниевой бронзы во всех положениях.Также можно использовать сварочный пруток из алюминиевой бронзы ERCuAl-A2. Сварка может выполняться на постоянном токе с использованием аргона или аргон / гелий, либо на переменном токе с использованием защитного газа аргона. Ручная металлическая дуговая сварка (MMAW) меди и медных сплавов 5. MMAW обычно используется для технического обслуживания и ремонтной сварки меди, медных сплавов и бронз. Электрод Aufhauser PhosBronze AC-DC (ECuSn-C) может использоваться для следующих целей:

Конструкции шарниров должны быть аналогичны показанным на Рисунок 1 .Положительный электрод постоянного тока (DC +) следует использовать с методом стрингера. Сечения более 3,0 мм требуют предварительного нагрева до 250 ° C или выше. 5.2 Ручная дуговая сварка медных сплавов металлом: Aufhauser PhosBronze AC-DC (ECuSn-C) может использоваться для сварки медно-оловянных и медно-цинковых сплавов. Требуются большие стыковые углы, и наплавка металла шва должна выполняться методом стрингера. Таблица 3: Рекомендации по MMAW латуни и фосфорной бронзы

Пайка меди и медных сплавов Принцип пайки заключается в соединении двух металлов сплавлением с присадочным металлом. Пайка широко используется для соединения меди и медных сплавов, за исключением алюминиевых бронз, содержащих более 10% алюминия, и сплавов, содержащих более 3% свинца. Пайка меди широко используется в электротехнической промышленности, а также в строительстве и в области отопления, вентиляции и кондиционирования воздуха. Для достижения надлежащего сцепления во время пайки необходимо учитывать следующие моменты:

6.1 Подготовка поверхности: Стандартные процедуры обезжиривания с использованием растворителя или щелочи подходят для очистки неблагородных металлов, содержащих медь. Необходимо соблюдать осторожность, если для удаления поверхностных оксидов используются механические методы. Для химического удаления поверхностных оксидов следует использовать соответствующий травильный раствор. 6.2 Соображения по конструкции соединения:

6.3 Регулировка пламени Используйте нейтральное пламя. Нейтральное пламя — это когда равные количества кислорода и ацетилена смешиваются с одинаковой скоростью. Белый внутренний конус четко очерчен и не имеет дымки. 6.4 Удаление флюса: Если использовался флюс, остатки необходимо удалить одним из следующих методов:

Неполное удаление флюса может вызвать слабость и повреждение сустава. Сварка меди припоем Сварка пайкой — это технология, аналогичная сварке плавлением, за исключением того, что присадочный металл имеет более низкую температуру плавления, чем основной металл. Прочность процесса пайки твердым припоем определяется пределом прочности на разрыв наплавленного присадочного металла, а также фактической прочностью связи, развиваемой между присадочным металлом и основным металлом.Кислородно-ацетилен обычно предпочтителен из-за его более легкого схватывания пламени и быстрого тепловложения. 7.1 Выбор сплава: Сплав, наиболее подходящий для работы, зависит от прочности соединения, устойчивости к коррозии, рабочей температуры и экономических характеристик. Обычно используются следующие сплавы: Aufhauser Low Fuming Bronze или Aufhauser Low Fuming Bronze (с флюсовым покрытием). 7.2 Подготовка швов: Типичные конструкции швов показаны на Рисунок 4 ниже.

7.3 Регулировка пламени Используйте слегка окисляющее пламя. 7.4 Flux: Используйте Aufhauser Copper and Brass Flux , смешайте до пасты с водой и нанесите на обе стороны стыка. Стержень можно покрыть пастой или нагреть и окунуть в сухой флюс. 7,5 Предварительный нагрев: Предварительный нагрев рекомендуется только для тяжелых секций. 7.6 Углы выдувной трубы и стержня: Кончик горловины к металлической поверхности от 40 ° до 50 °. Расстояние внутреннего конуса от металлической поверхности 3,25 мм до 5.00мм. Присадочный стержень к металлической поверхности от 40 ° до 50 °. Таблица 5: Данные для сварки пайкой меди

7.7 Техника сварки: После предварительного нагрева или повышения температуры соединения до температуры, достаточной для сплавления присадочного стержня и меди, расплавьте шарик металла с конца стержня и нанесите его на стык, смачивание или лужение. поверхность.Когда произойдет лужение, начинайте сварку форхендом. Не роняйте присадочный металл на неокрашенные поверхности. См. Рисунок 5 .

7.8 Удаление флюса: Для удаления остатков флюса можно использовать любой из следующих методов:

Металлические наполнители Aufhauser Aufhauser производит полную линейку сплавов для пайки и сварки меди.Мы поможем вам выбрать подходящий медный сварочный сплав из нашей Таблицы выбора . |

Руководство по сварке меди — Weld Guru

Сводка

Сварка меди несложная.

Тепло, необходимое для этого типа сварки, примерно в два раза больше, чем для стали такой же толщины.

Медь обладает высокой теплопроводностью. Чтобы компенсировать эту потерю тепла, рекомендуется использовать наконечник на один или два размера больше, чем требуется для стали.

При сварке больших сечений большой толщины рекомендуется дополнительный нагрев. В результате этого процесса получается менее пористый сварной шов.

Медь можно сваривать в слегка окисляющем пламени, поскольку расплавленный металл защищен оксидом, который образуется в пламени. Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

Для газосварных узлов следует использовать бескислородную медь (раскисленную медную катанку), а не кислородсодержащую медь.

Стержень должен быть того же состава, что и основной металл.

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления.

Часто бывает необходимо поднять уровень температуры листа с 6,0 до 12.От 0 дюймов (152,4 до 304,8 мм) от сварного шва.

Сварку следует начинать в некоторой точке на удалении от конца соединения и приваривать обратно до конца с добавлением присадочного металла.

После возврата в исходную точку сварку следует начать в направлении, противоположном другому концу шва.

Во время работы резак следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется заделать шов на нижней стороне угольными блоками или тонким листом, чтобы предотвратить неравномерное проникновение.

Эти материалы должны быть с канавками или надрезом, чтобы обеспечить полное сплавление с основанием соединения.

Металл с каждой стороны сварного шва должен быть закрыт, чтобы предотвратить излучение тепла в атмосферу.

Это позволит расплавленному металлу в сварном шве медленно затвердеть и остыть.

Совет : 100% гелий будет газом, обеспечивающим уровень тепла, необходимый для сварки меди.

Видео по сварке меди

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления.Часто необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (152,4–304,8 мм) от сварного шва. Сварку следует начинать в некоторой точке на удалении от конца соединения и приваривать обратно до конца с добавлением присадочного металла. После возврата в исходную точку следует начать сварку и сделать ее в направлении, противоположном другому концу шва. Во время работы резак следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется заделать шов на нижней стороне угольными блоками или тонким листом, чтобы предотвратить неравномерное проникновение.Эти материалы должны быть направлены или подрезаны, чтобы обеспечить полное сплавление с основанием сустава. Металл с каждой стороны сварного шва должен быть закрыт, чтобы предотвратить излучение тепла в атмосферу. Это позволит расплавленному металлу в сварном шве медленно затвердеть и остыть.

Совет : 100% гелий будет газом, обеспечивающим уровень тепла, необходимый для сварки меди.

Подготовка меди к сварке с использованием газовой гелиевой горелки и присадки.

Скорость сварки меди

Скорость сварки должна быть равномерной.Конец присадочного стержня следует держать в расплавленной луже.

Во время всей операции сварки расплавленный металл должен быть защищен внешней оболочкой пламени.

Если металл не может свободно течь во время работы, стержень следует поднять, а основной металл нагреть до красного тепла вдоль шва.

Сварку следует начать снова и продолжать до тех пор, пока сварной шов не будет завершен.

Сварка тонких листов

При сварке тонких листов предпочтителен метод прямой сварки.

Метод наотмашь предпочтительнее для толщины 1/4 дюйма (6,4 мм) или более.

Для листов толщиной до 3,2 мм (1/8 дюйма) предпочтительнее гладкое стыковое соединение с квадратными краями.

Для толщины более 1/8 дюйма (3,2 мм) края должны быть скошены под углом от 60 до 90 градусов. Это обеспечит проникновение с расплавлением на большой площади.

Стыковые, нахлесточные и косые соединения используются в операциях пайки, независимо от того, являются ли соединительные элементы плоскими, круглыми, трубчатыми или неправильными поперечными сечениями.

Зазоры для проникновения присадочного металла, за исключением стыков труб большого диаметра, не должны превышать 0,002–0,003 дюйма (0,051–0,076 мм).

Зазоры при соединении труб большого диаметра могут составлять от 0,008 до 0,100 дюйма (от 0,203 до 2,540 мм). Соединение может быть выполнено с использованием вставок из присадочного металла или же присадочный металл может подаваться снаружи после того, как соединение будет нагрето до надлежащей температуры.

Шарф-соединение используется для соединения ленточных пил и для соединений, где двойная толщина нахлеста нежелательна.

Сварка медно-никелевого сплава

Медно-никелевые сплавы используются там, где требуется высокая чистота, устойчивость к биообрастанию и бактериям, а также высокая коррозионная стойкость. Они обладают хорошей прочностью и формуемостью. Сварка не составит труда, если соблюдаются соответствующие процедуры и меры предосторожности для окружающей среды.

Две основные марки медно-никелевых сплавов — это 90/10 меди на никель и 70/30 (70% меди и 30% никеля). Их также называют растворными сплавами. Это означает, что любое количество меди растворимо в никеле, и любое количество никеля растворимо в меди.

При работе с медно-никелевыми сплавами не требуется предварительного нагрева и термообработки после сварки. Ни сварной шов, ни зона термического влияния не упрочняются теплом сварки.

Введение в сварку медно-никелевого сплава

Все пять видеороликов от Copper Association доступны ниже.

Сварка медно-никелевым сплавом TIG:

Сварка труб из медно-никелевого сплава:

Сварка медно-никелевым сплавом в экранированном металле Acr

Импульсная сварка MIG Медно-никелевый сплав:

Облицовка межкомнатной двери, бесшовный молдинг и др.

(Фото любезно предоставлено Miller Welds)

Можно ли сваривать медь? Абсолютно.Хитрость заключается в создании идеального метода соединения для вашего приложения.

Здесь представлены различные процессы и приложения для сварки меди, многие из которых связаны с использованием меди в дизайне интерьеров. плюс то, какую пользу они могут принести вашему дизайну интерьера.

Сварка меди: возможности

В процессе сварки меди используются несколько возможностей и идей в дизайне экстерьера и интерьера:

- Как сделать обрезку бесшовной

- Идеи дизайна дверной коробки

- Медь для сварки TIG

- Пайка серебром

- Пайка для соединения меди с разнородными металлами

Сварка кремниевой бронзы — бесшовные молдинги

Кремниевая бронза — это разновидность гибридной техники сварки / пайки MIG.Вы можете использовать сварочный аппарат MIG и пистолет, чтобы по существу спаять материалы вместе. Использование оборудования MIG и сварочной проволоки для силиконовой бронзы делает соединение меди более простым и более воспроизводимым процессом качества .

Требования к нагреву проволоки из кремнистой бронзы недостаточны для плавления основного металла меди. Это позволяет соединять более тонкие материалы с небольшим риском плавления или деформации . У вас останется желтоватый наполнитель, который можно полировать, и он будет иметь цвет, похожий на цвет вашего основного материала из меди.

Как можно применить эту технику при производстве красных металлов? Установка бесшовных молдингов, плинтусов и тд.

Представьте себе угловой плинтус из меди. Когда это угловое соединение должно произойти, мы можем использовать силиконовую бронзу, чтобы сделать чистое, гладкое соединение между двумя скошенными деталями на заводе . Молдинг с предварительным скосом упрощает работу в полевых условиях, ограничивая разрезы только прямыми.

Детали рамы межкомнатной двери

Таким же образом можно улучшить конструкцию дверной коробки.

Видите, как будет прикреплена деталь? По сути, вы делаете рамку для картины из медного кожуха и облицовываете гладкую металлическую дверную коробку. Опять же, Dahlstrom будет использовать технику сварки силиконовой бронзы для этого материала дверной коробки.

Статья по теме: Подробнее о бесшовных плинтусах с предварительным скосом

Медная сварка TIG

(Фото любезно предоставлено Metal Works Fabrication)

Легко ли сваривать медь? Это зависит от вашего плана (или плана вашего производителя).Сварка TIG — это вариант, если вы любите риск.

Из-за своей высокой проводимости основной материал (медь) действует как теплоотвод, поэтому сварные швы должны быть горячими и быстрыми . Тепло, связанное с этим процессом сварки, заставит тонкое основание деформироваться и изменить форму.

Если вы свариваете тонкий материал, которому необходимо сохранять свою форму, сварка TIG может не для вас.

Серебряная пайка

(Фото любезно предоставлено etherealgirls через Instructables)

Эта техника популярна среди ювелиров и других специалистов, которые соединяют драгоценные и полудрагоценные металлы.

Припой из серебра

в некоторой степени поглощается окружающим его металлом и создает соединение, которое на самом деле прочнее, чем было раньше. Однако соединяемый металл должен быть идеально ровным, так как серебряный припой не сможет должным образом заполнить зазоры.

Пайка серебром требует наименьшего количества тепла и не деформирует и не обесцвечивает основной металл, как это происходит при сварке или пайке. Однако припой оставляет на швах серебристый цвет. Вы можете «протравить» эти швы, пытаясь затемнить цвет, но в конечном итоге у вас не получится добиться такого же соответствия цвета, как пайка или сварка.

Пайка меди

(Фото любезно предоставлено Interweave)

Пайка аналогична сварке, но отличается от нее. Если вам нужен прочный неразъемный шов, лучше всего подойдут сварка и пайка.

Пайка популярна в производстве ювелирных изделий, поскольку она не плавит основной металл, а также доступны новые материалы для присадочной проволоки, подходящие к металлам и их цвету. Эти провода требуют более высокого нагрева, чем серебряный припой с более низкой температурой, но их цвет лучше соответствует цвету основного металла .

Большая часть пайки выполняется при температурах в диапазоне 350-600 градусов F. Пайка меди выполняется при температуре около 1100-1500 F.

Подробнее об установке литья под коронку и бесшовных плинтусов

Конечное использование изделия, которое вы хотите сваривать, сильно влияет на метод соединения, который вы должны выбрать. Экспериментируя с методами пайки и пайки, усовершенствованными ювелирными мастерами, можно получить около красивых дизайнов и бесшовных соединений для высококачественных металлических формованных изделий и проектов акцентов мебели.

При резке металла концы могут быть острыми. Это отпугивает монтажников. Найдите искусного производителя, который выполнит предварительную подрезку и сварку вашей декоративной металлической накладки. Сглаживая эти углы на заводе, вы избежите опасно острого края на стыке двух точек. Помните также, что в дополнительных готовых 90-градусных соединениях Dahlstrom Architectural Moldings можно использовать любые наши металлические молдинги не только из меди, но также из латуни и бронзы.

Как всегда с металлическими элементами дизайна, давайте проявим изобретательность и поработаем с акцентами, готовыми к установке! Чтобы увидеть, как это работает, воспользуйтесь бесплатным образцом , представленным ниже:

(Эта статья была первоначально опубликована в августе 2018 г. и недавно была обновлена.)

Как выполнять сварку меди TIG — полное руководство

Сварочные технологии очень важны в различных сферах, таких как строительство, автомобилестроение и судостроение. В частности, сварка TIG обеспечивает прочное соединение между разными типами металлов. Одним из металлов, который можно сваривать этим методом, является медь. Медь обладает множеством интересных свойств и дешевой ценой. Однако те характеристики, которые делают его популярным материалом во многих конструкциях, затрудняют сварку металла.В этой статье мы обсудим сварку TIG меди с другими металлами, такими как нержавеющая сталь, алюминий, никель и латунь. Мы также предоставим общие рекомендации, которые должен знать каждый, кто занимается сваркой меди.

Вокруг нас можно найти множество различных видов медных сплавов. Из всех этих сплавов в правильных условиях сварщик может выполнять прочную сварку TIG. Однако вы должны иметь в виду, что настройки и условия, в которых происходит процесс, могут сильно измениться по сравнению со сваркой TIG для таких металлов, как сталь.Таким образом, сварщик должен сначала попытаться проанализировать различные типы обнаруженной меди, а затем, обнаружив, что сварщик должен изучить различные типы настройки, применяемые для этих металлов. В этой статье мы сначала увидим различные медные сплавы и то, как эффективно сваривать их с другими металлами, такими как следующие.

- Цинк

- Алюминий

- Марганец

- Сталь и нержавеющая сталь

- Латунь и бронза

Очевидно, что на рынке доступно множество других медных сплавов.Однако определить правильные настройки несложно, свариваете ли вы чистую медь или металл, содержащий другие элементы.

Когда мы говорим о настройках сварки TIG, очень важным параметром является процентное содержание меди в металле. Однако толщина металла по-прежнему остается наиболее важным фактором. можно разделить на толстый медный сплав и тонкий медный сплав.

Когда сварщик использует сварку TIG толстой меди, он должен предварительно нагреть медный сплав до 350 градусов по Цельсию.Например, лист меди толщиной в дюйм нужно нагреть до 60 градусов по Цельсию. С другой стороны, лист толщиной 5 дюймов необходимо предварительно нагреть примерно до 400 градусов по Цельсию. Фактически, температура и ток предварительного нагрева будут меньше, поскольку медный сплав имеет меньшую толщину. Кроме того, сварочный ток может достигать 350 ампер. Итак, очень важный первый шаг — это рассмотреть толщину сплава. Теперь посмотрим на некоторые другие параметры сварки TIG на меди.

Прежде чем приступить к сварке меди, необходимо принять во внимание электроды.Правильный выбор сварочных электродов чрезвычайно важен для сварки TIG на меди. Вот наиболее часто используемые электроды для таких проектов. У нас есть варианты для переменного и постоянного тока. Имейте в виду, что вы можете использовать те же электроды для плазменной сварки проектов

.

2% EWTh — 2 / WT20 (КРАСНЫЙ)

Основной оксид здесь составляет 1,7-2,2% оксида тория. Он считается радиоактивным по природе и считается лучшим для устройств постоянного тока. Такой электрод можно использовать с трансформаторными источниками питания.Также он эффективен для нержавеющих сталей. Вот почему я настоятельно рекомендую их для большинства проектов сварки TIG медных сплавов.

0,8% — EWLa — 8 / WZ8 (белый)

Основной оксид, который можно проследить внутри стержня, представляет собой оксид циркония от 0,7 до 0,9%. Он нерадиоактивен и лучше всего подходит для переменного тока переменного тока. Применяется к медным сплавам и другим металлам, таким как алюминий, магний и сталь. Здесь с этими электродами могут использоваться инверторы или иногда источники питания на основе трансформатора, которые имеют на выходе постоянную величину тока.Фактически, вы можете использовать более высокую силу тока и при этом лучше контролировать сварочную ванну по сравнению с ваннами, сделанными из чистого вольфрама. Более того, вы также заметите меньшее разбрызгивание между этими двумя типами стержней.

Это электроды, которые обычно используются в проектах сварки TIG. Имейте в виду, что существует большое разнообразие стержней, и многие другие типы отлично работают с медью и ее сплавами. Таким образом, вы, вероятно, получите отличные результаты с этими удилищами, но все же необходимо провести подробный обзор, если вы хотите оптимальную производительность для вашего конкретного проекта.

Когда мы говорим о важных параметрах сварки TIG, первое, что приходит на ум, — это ток, электроды и многое другое. Прежде чем углубиться в эти темы, я хотел бы кое-что упомянуть. Большинство людей забывают о правильном использовании СИЗ. СИЗ означает средства индивидуальной защиты, и их использование обязательно при любых сварочных операциях.

Я знаю, что многие из вас устали слышать правило «безопасность прежде всего». Кроме того, многие сварщики не принимают все необходимые меры безопасности.Тем не менее, я должен настаивать на принятии надлежащих мер безопасности во всех сварных швах, особенно тех, которые вы не знаете, как они пойдут.

Скорее всего, если вы читаете это, значит, вы не знакомы со сваркой меди. Вы можете использовать слишком большой ток и получить много брызг по сравнению со сваркой стали.

Итак, не пренебрегайте мерами безопасности, особенно если вы экспериментируете. Сюда входят перчатки, шлемы и специальная одежда.

Раз уж я говорил о безопасности, давайте посмотрим, что вам нужно знать о другом оборудовании, используемом в проектах сварки TIG на меди.Продолжайте читать, если хотите узнать больше о процессе и избежать ошибок.

Сварщик может использовать один из двух типов тока для своей сварочной операции. Эти типы:

- A / C или альтернативный ток

- D / C или постоянный ток

Текущие настройки может быть трудно установить на других металлах, кроме стали. Когда дело доходит до меди и ее сплавов, очень важным параметром является количество меди внутри металла. Говоря о полярности, D / C постоянный ток имеет два типа полярности.DCEN или отрицательный электрод постоянного тока и DCEP или положительный электрод постоянного тока — вот те две полярности, которые широко используются.

Как я писал в предыдущей статье, разница между DCEN и DCEP заключается в направлении тока. Электрический ток проходит по замкнутой цепи. Однако этого недостаточно, поскольку должен быть источник питания, позволяющий создать два полюса.

В DCEN отрицательный полюс находится на стороне резака, а в DCEP отрицательный полюс находится на стороне металла.Большинство сварщиков TIG выбирают настройку DCEN, когда дело касается сварки меди. DCEP редко используется с медью. В качестве альтернативы DCEN вы можете использовать A / C, но лично я бы не рекомендовал его.

Теперь давайте поговорим об еще одном важном факторе, который имеет решающее значение для качества любого сварного шва.

В большинстве аппаратов сварщик может регулировать величину тока, нажимая ножную педаль. Ножная педаль не пропускает ток в состоянии покоя, а затем он будет увеличиваться очень медленно, когда ножная педаль нажата до необходимого предела.Сила тока также может быть ограничена путем правильной настройки аппарата для сварки TIG. В других машинах педали нет, а сила тока регулируется кнопкой или рычагом на резаке.

Если возможно, я бы посоветовал сделать пробную сварку на куске меди, подобном тому, который вы должны сварить TIG. Увеличьте ток на 30-50 ампер по сравнению с силой тока, которую вы обычно используете для нержавеющей стали. Если сварной шов не идеален, вам следует выполнить калибровку, уменьшив или увеличив силу тока.Имейте в виду, что для более толстых кусков меди может потребоваться немного больше усилителей. Например, для 4-дюймового куска меди может потребоваться 350 ампер, а для куска того же металла толщиной в дюйм — 150 ампер.

В сварочных процессах используются различные газы. и в основном для сварки TIG используются два обычных газа. Это

Аргон является наиболее распространенным газом и также считается лучшим вариантом для сварки TIG меди. Поскольку газообразный аргон тяжелее по сравнению с гелием, сварщику легче выполнять этот процесс.

В определенные моменты газообразный аргон смешивается с водородом, и такая смесь газов дает определенные уникальные преимущества. Добавление двух процентов водорода к чистому газу, который представляет собой аргон, поможет сэкономить время сварщиков, а также поможет сэкономить их деньги. Однако я бы не стал использовать такую смесь для сварки с медью.

Кроме того, вместо водорода используется азот для смешивания с аргоном. Это также дает отличные преимущества в определенных сценариях.Например, смесь аргона с азотом увеличивает свариваемость меди при высокой силе тока. С правильным регулятором вы легко сможете создать такую смесь. Кроме того, смесь аргона и гелия чрезвычайно популярна при работе с медью в качестве основного металла. Таким образом, сварщик может использовать эти два варианта при необходимости.

Когда дело доходит до чистого гелия, который полностью отличается от аргона, сварщик может усложнить процесс сварки. Поэтому я бы избегал его использования.

Подводя итог, я бы рекомендовал использовать смеси аргона, аргона и гелия (даже богатые гелием) и смесь аргона с азотом для сварки TIG на меди.

Сварка TIG медных труб очень эффективна и обеспечивает большую жесткость. Многие предпочитают технику пайки, а не сварку тиглем. Однако сварка TIG является гораздо более предпочтительным методом для создания прочных соединений на медных трубах. Давайте посмотрим в следующем видео, как правильно сделать такой сварной шов.

Многие из вас могут запутаться в информации, которую я даю вам в этой статье. Вот почему я решил создать план выполнения сварки TIG на меди. Итак, вот пошаговая методика создания прочных соединений с медью в качестве основного металла.

Первый шаг: примите меры безопасности

Во-вторых, сварщик должен очень заботиться о своей безопасности, чтобы предотвратить риски. Обязательно использовать все средства индивидуальной защиты.Шлемы, перчатки, защитная одежда и надлежащая вентиляция очень важны. Не пренебрегайте надлежащей вентиляцией, потому что пары, выходящие из сварных швов TIG меди, могут быть очень токсичными. Поэтому настоятельно рекомендуется выполнять процесс на открытом пространстве или в помещении с оборудованием, которое всасывает пары.

Второй этап: предварительный нагрев и сборка

Первые два действия, на которые должен обратить внимание сварщик, — это предварительный нагрев и сборка. Чрезвычайно важно, чтобы оба куска меди имели правильную температуру перед началом сварки.В большинстве случаев сварщик сначала нагревает медь, а затем собирает детали. Однако в некоторых случаях, например, когда невозможно выполнить сварку сразу после завершения предварительного нагрева, порядок этих процессов меняется на обратный. Это происходит потому, что мы не хотим, чтобы медь остыла.

Посмотрим, как обычно проходит этот процесс. Сначала сварщик должен выполнить процесс предварительного нагрева из-за высокой теплопроводности меди. Сегменты соединяемых металлических частей должны быть предварительно нагреты равномерно.Это помогает постепенно рассеивать тепло, а это, в свою очередь, снижает вероятность растрескивания. Температура предварительного нагрева во многом зависит от толщины металла. Обычно сварщики используют диапазон температур от 50 до 752 градусов по Фаренгейту, в зависимости от толщины листа. Вот таблица, в которой вы можете увидеть температуру предварительного нагрева для кусков меди разной толщины.

| Толщина | Температура предварительного нагрева |

| 1 дюйм | 50 ° C или 122 ° F |

| 2 дюйма | 75 ° C или 167 ° F |

| 3 дюйма | 135 ° C или 275 ° F |

| 4 дюйма | 210 ° C или 410 ° F |

| 5 дюймов | 360 ° C или 680 ° F |

После завершения предварительного нагрева сварщик почти готов к началу процесса.Поэтому собираются необходимые медные детали, медные муфты, а также медная арматура. Я бы не советовал сварщику торопиться, потому что медь может слишком сильно остыть. Однако это не означает, что он должен спешить со сборкой. Вот почему некоторые сварщики сначала собирают, а потом разогревают. В любом случае порядок, вероятно, не будет иметь значения.

Для сборки деталей можно использовать зажимы. Это хороший способ сохранить все в порядке и стабильно.

Третий шаг: настройки машины

Это небольшой шаг, но именно к нему у сварщиков возникает больше всего вопросов. Это текущие настройки, которые они будут использовать в своей работе. Несмотря на то, что сварочные аппараты TIG с расширенными настройками не дороги, мы можем с уверенностью сказать, что ваш сварочный аппарат TIG имеет как минимум три настройки: DCEN, DCEP и A / C. Я рекомендую DCEN на 30-50 ампер больше, чем те, которые вы обычно используете для сварки TIG. Вот таблица, которая даст вам представление о том, какая сила тока должна работать.Имейте в виду, что вам, вероятно, придется откалибровать силу тока для медных сплавов, потому что металлы сплава влияют на его свойства.

| Толщина | Сила тока |

| 1 дюйм | 160 ампер |

| 2 дюйма | 260 ампер |

| 3 дюйма | 300 ампер |

| 4 дюйма | 340 ампер |

| 5 дюймов | 360 ампер |

Четвертый этап: выполнение сварки

После достижения необходимой температуры и выбора всех настроек на аппарате можно начинать процесс сварки.Вводится расплавленная лужа, а затем в шов вводится наполнитель. Проволока наполнителя должна быть введена сразу после появления лужи. Это действие необходимо делать быстро, чтобы избежать окисления.

Вентиляция и защитный газ

Ключевым аспектом всего процесса является использование защитного газа. Можно использовать аргон, гелий и в некоторых случаях смеси аргона с азотом. Кроме того, поскольку пары меди могут нанести вред вашему здоровью, рекомендуется проводить сварку на открытых площадках или с помощью хороших систем вентиляции рядом со швом.

Использование меди со сталью в металлических конструкциях — не такая уж редкость. Итак, многие сварщики сомневаются, можно ли сваривать медь и сталь? И гарантированный ответ на этот вопрос — «ДА». Прежде чем читать, что вам следует делать при такой сварке, давайте посмотрим, подходит ли для этого сварка TIG.

Лучший выбор для сварки TIG

TIG наряду с MIG и сваркой штучной сваркой являются доминирующими методами. Итак, очень хороший вопрос: какой из этих методов является оптимальным для выполнения сварных швов медных и стальных швов.На самом деле TIG — отличный метод для такой сварки. Есть много причин, почему это верно для стольких операций с разнородными металлами. Давайте посмотрим на проблемы соединения стали и меди со сварными швами.

- Во-первых, оба металла имеют две разные точки плавления. Нержавеющая сталь будет плавиться при температуре около 1400 градусов по Цельсию. Однако медь плавится при температуре около 1085 градусов по Цельсию. Разница в температуре 315 градусов по Цельсию может создать множество проблем.А при сварочных работах возле шва выделяется много тепла.

- Вторая причина заключается в том, что существует серьезная металлургическая проблема. Оба этих металла на микроскопическом уровне крайне непохожи. Нержавеющая сталь не будет полностью растворима при смешивании с медью. Это могло быть причиной слабой связи между этими двумя металлами.

Эти проблемы трудно преодолеть, потому что они связаны со свойствами, присущими этим металлам. Несмотря на это, если вы выполните сварку TIG правильно, серьезных проблем не возникнет.Посмотрим, что делать в таком случае.

Наконечники для прочных сварных швов между медью и сталью

Перед началом процесса сварки составим список того, что вам понадобится.

- Стержень из силиконовой бронзы 1/16 дюйма

- Аргон в качестве защитного газа

- Острая вольфрамовая головка электрода

Какие изменения в методике

Тщательная очистка

Самый первый шаг, который необходимо выполнить, — это тщательно очистить свариваемые детали.При каждой сварке шов должен быть чистым. Однако в этом случае более важно, чтобы все было чисто, чем при сварке TIG между двумя кусками стали. Также вы придадите своей работе красивую отделку.

Этот процесс очистки может выполняться с помощью двух разных объектов. Вы можете использовать щетку и шарик из стальной ваты. Использование этих двух инструментов будет действительно полезно для очистки деталей, так как они помогут завершить процесс быстро и аккуратно.

Советы по сборке и обработке

Сборка очень важна, потому что любая ошибка может привести к поломке в процессе сварки.Вы можете снизить риск, используя зажимы. Также вы сможете разместить кусочки металла именно там, где захотите.

После сборки можно подавать аргон. Вы можете использовать текущую настройку DCEN. Процесс начинается с помощью острого вольфрамового электрода. Необходимо внимательно наблюдать за теплом, которое передается на медь, и затем медленно начинать добавлять материал стержня в ванну. Нет необходимости сильно нагревать стальную деталь, поскольку это может вызвать растрескивание конструкции.

После завершения сварки проверьте наличие дефектов, тщательно очистив участок с помощью щетки, а также убедитесь в отсутствии утечек.

Уникальный случай сварки — это сварка меди и латуни. У многих сварщиков есть вопросы по поводу этого сценария, и я не мог забыть упомянуть об этом.

Латунь трудно сваривать, потому что она содержит много цинка, который плавится при низкой температуре 907 градусов Цельсия по сравнению с другими металлами.

Латунь — это металл общего назначения, охватывающий очень широкий спектр медных сплавов. Это комбинация меди и цинка. Концентрация меди внутри металла сильно влияет на его свойства.