Керамический кирпич — технические характеристики, размеры, виды, сравнения + Видео

Кирпичи из обожженной глины используются в строительстве с давних времен, а здания из этого материала отличаются завидной прочностью и долговечностью. Керамический кирпич, технические характеристики которого находятся на высоком уровне, производится из некоторых видов глины. Эксплуатационные свойства его определяются качеством сырья и точным соблюдением технологии производства.

Состав, производство и разновидности керамического кирпича

Изготовление данного вида строительного материала представляет собой сложный процесс, состоящий из нескольких этапов. В настоящее время применяются две технологии производства керамического кирпича.

1. Пластический метод предполагает формование блока из глиняной массы с содержанием воды порядка 17-30 %. Для реализации этого процесса используется ленточный пресс, затем кирпич сушится в специально оборудованной камере или под навесом. На последнем этапе производится его обжиг в печи или в туннелях, остывшие изделия помещаются на склад.

2. Технология полусухого прессования. Исходная масса при этом имеет влажность в пределах 8 -10 %. Процесс формования блока осуществляется путем прессования под высоким давлением до 15 МПа.

Производство кирпича осуществляется в строгом соответствии с национальными стандартами ГОСТ 7484-78 и ГОСТ 530-95. В процессе подготовки массы используются глинообрабатывающие машины вальцы, бегуны и глиномялки. Формование кирпича на современных предприятиях происходит на высокопроизводительных ленточных прессах. Однородная структура блоков и отсутствие пустот достигается за счет использования вибростендов.

Сушка сырого кирпича осуществляется камерным или туннельным способом. В первом случае партия изделий загружается в специально оборудованное помещение, где температура и влажность изменяются по заданному алгоритму. Во втором варианте вагонетки с сырцом последовательно проводятся через зоны с разными параметрами микроклимата.

Обжиг кирпича происходит в специальных печах при определенных условиях. Температурный режим подбирается в зависимости от состава сырья и его максимальные значения варьируются в пределах от 950 до 1050 °С. Время обжига подбирается с таким расчетом, чтобы по завершении процесса массовая часть стекловидной фазы в структуре кирпича достигала 8 – 10 %. Такой показатель обеспечивает максимальную механическую прочность изделию.

Сырьем для производства кирпича служит глина мелкой фракции, которая добывается в карьерах открытым способом с применением одноковшовых или роторных экскаваторов. Обеспечить надлежащее качество изделий возможно только при использовании материла с однородным составом минералов. Заводы для изготовления кирпича строятся вблизи месторождений для снижения транспортных расходов и надежного снабжения предприятия минеральным сырьем.

Основные виды кирпича керамического различаются по назначению и подразделяются на рядовой (другие названия: строительный или обычный) и лицевой.

Рядовой керамический кирпич.

Облицовочный керамический кирпич.

Лицевой в зависимости от технологического исполнения может быть нескольких типов:

- фасадный;

- глазурованный;

- фасонный;

- фигурный;

- ангобированный.

Керамический кирпич, кроме того, может быть монолитным или пустотелым, а его поверхности ложковые и тычковые делаются гладкими или рифлеными. При этом изделия одного вида часто сочетают несколько признаков, так рядовой блок изготавливается полнотелым или с полостями. Кладка печей или каминов осуществляется из специального огнестойкого (шамотного) кирпича, а для мощения дорожек применяется его специальный вид – клинкерный.

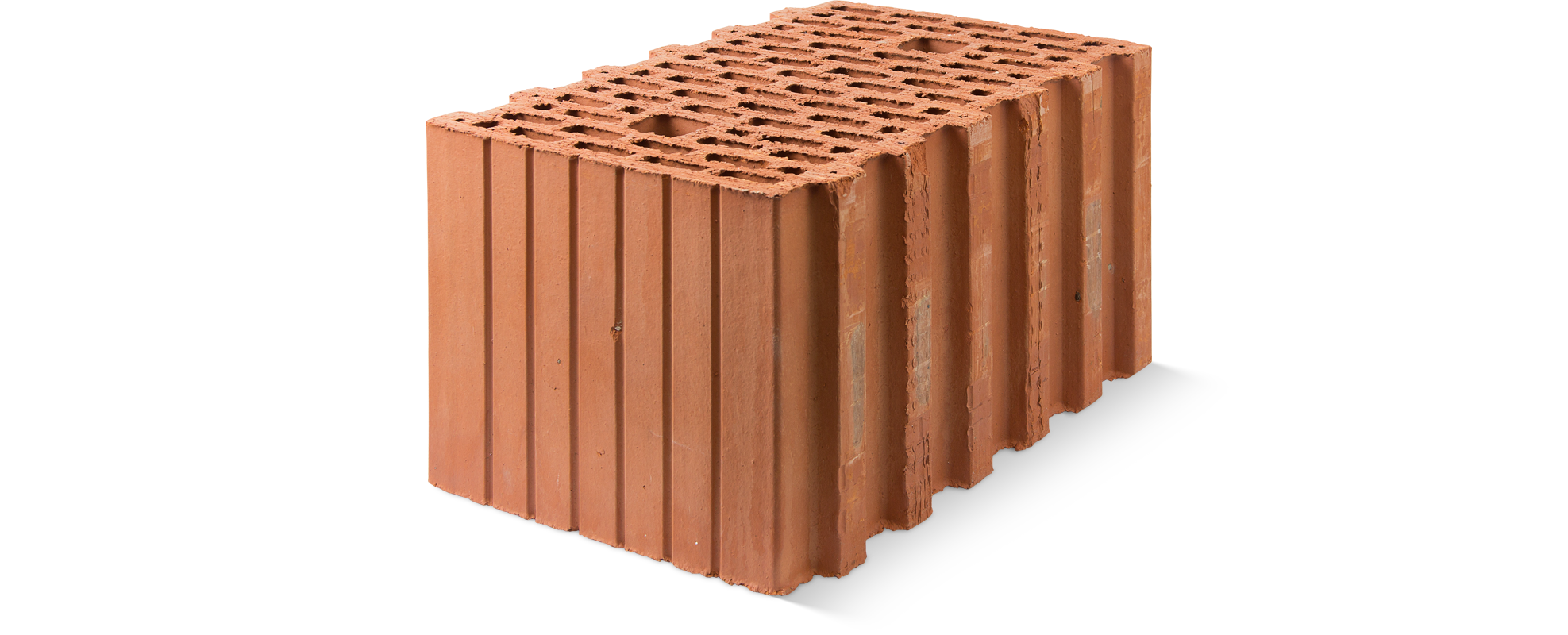

Керамический кирпич и его структура.

Плотность керамического кирпича

Физико-химические свойства и технические параметры изделия во многом зависят от внутренней структуры. Одним из показателей, наглядно характеризующих названные качества керамического кирпича, является плотность. Она напрямую зависит от фракционного состава сырья, разновидности и пористости строительного кирпича.

Она напрямую зависит от фракционного состава сырья, разновидности и пористости строительного кирпича.

Данные о плотности и некоторых других показателях кирпича керамического приведены в таблице:

| Разновидность кирпича | Плотность средняя | Пористость | Марка прочности | Морозо- стойкость |

|---|---|---|---|---|

| кг/м3 | % | |||

| Рядовой полнотелый | 1600 — 1900 | 8 | 75 -300 | 15 — 50 |

| Рядовой пустотелый | 1000 — 1450 | 6 — 8 | 75 — 300 | 15 — 50 |

| Лицевой | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Лицевой ангобированный | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Клинкерный | 1900 — 2100 | 5 | 400 — 1000 | 50 -100 |

| Шамотный | 1700 — 1900 | 8 | 75 — 250 | 15 — 50 |

Плотность керамического кирпича определяет его класс, который обозначается числовым кодом в пределах от 0,8 до 2,4. Приведенный показатель обозначает вес одного кубического метра строительного материала, выраженный в тоннах. Всего существует шесть классов изделий, введение данного показателя существенно упрощает учет и делопроизводство в строительной отрасли.

Знание такого показателя, как плотность необходимо для проведения расчетно-проектных работ и определения предельных нагрузок на фундаменты и несущие элементы здания. Однородная структура кирпича обеспечивает ему, с одной стороны, высокую механическую прочность, с другой — низкие теплоизоляционные свойства. В случае применения для возведения здания монолитного кирпича следует принимать дополнительные меры по утеплению стен.

Пустотелость

В целях снижения массы изделия и его теплопроводности в нем оставляются полости разной формы. Пустотелым может быть как рядовой, так и облицовочный керамический кирпич. Форма и глубина отверстий задается технологией и может быть самой разной: круглой, щелевидной или прямоугольной. Пустоты в теле изделия располагаются вертикально или горизонтально, в некоторых разновидностях они делаются сквозными в других закрытыми с одной из сторон.

Направление отверстий по отношению к плоскости нагрузки оказывает заметное влияние на показатель механической прочности. Так, кирпич с горизонтальными пустотами нельзя использовать при кладке несущих стен, возможно его разрушение под действием массы строительной конструкции. При изготовлении пустотелых блоков экономиться до 13 % сырья, что снижает их стоимость и делает более доступными.

Улучшения теплотехнических характеристик кирпича возможно путем повышения его пористости. Для этого в сырую смесь добавляют определенное количество шихты: мелко нарезанной соломы, торфа или опилок. Включения в процессе обжига выгорают и в теле образуются поры, заполненные сухим воздухом. Это обстоятельство оказывает значительное влияние на теплопроводность строительного материала.

Полнотелый керамический кирпич.

Пустотелый керамический кирпич с пустотами прямоугольной формы.

Пустотелый керамический кирпич с пустотами прямоугольной формы.

Пустотелый керамический кирпич с круглыми полостями по центру.

Теплопроводность керамического кирпича

Физические свойства керамического кирпича в значительной мере зависят от его внутренней структуры. Теплоизоляционные возможности изделия характеризуются коэффициентом теплопроводности. Его значение показывает, какое количество тепла необходимо для изменения температуры воздуха на 1°C при толщине стены в 1 м. Коэффициент теплопроводности используется в процессе проектирования здания при проведении расчетов толщины наружных стен.

Наблюдается прямая зависимость между плотностью керамического кирпича и его теплоизолирующими свойствами.

В соответствии с данным показателем изделия могут быть отнесены к одной из пяти групп по теплопроводности:

Полнотелый керамический кирпич теплоизоляционные характеристики, которого сравнительно невысокие используется обычно для возведения несущих конструкций. Для стен сложенных из такого материала необходимо дополнительное утепление. Применение пустотелых или щелевых изделий позволяет в значительной мере уменьшить толщину ограждающих конструкции в малоэтажных строениях. Наличие сухого воздуха в пустотах существенно снижает потери тепловой энергии сквозь стены.

Влагопоглощение

Наличие пор в керамическом кирпиче может способствовать проникновению воды и паров в его структуру. Коэффициент влагопоглощения зависит от многих факторов и первую очередь от плотности и некоторых других характеристик материала. Для полнотелых изделий величина его колеблется в пределах от 6 до 14 %, что является довольно низким показателем. Это положительно сказывается на прочностных и теплоизолирующих характеристиках кирпича.

Сохранность кирпичных зданий и сооружений напрямую зависит от устойчивости отопления. Снижение температуры внутри помещения до уровня уличной способствует проникновению влаги в поры и накоплению в них воды. Кристаллизация ее при замерзании вызывает образование напряжений и микротрещин, которые постепенно разрушают материал строительных конструкций. Напрямую со способностью к влагопоглощению связан такой показатель, как паропроницаемость.

Паропроницаемость

В любом обитаемом помещении влажность воздуха повышается вследствие жизнедеятельности человека. В регулировании этого параметра участвуют кирпичные стены, которые способны активно поглощать и отдавать пары в окружающую среду. Данный показатель для керамического кирпича находится на уровне 0,14 — 0,17 Мг/(м*ч*Па) и этого достаточно для создания комфортного микроклимата в квартире, доме или офисе.

Паропроницаемость материала определяется специальным коэффициентом. Данный показатель характеризует плотность проникающего потока через поверхность площадью в 1 кв. м в течение одного часа.

Для сравнения в таблице приведены коэффициенты паропроницаемости для разных материалов:

Морозостойкость

Керамический кирпич широко используется при возведении зданий в разных климатических зонах нашей страны. Способность материала противостоять низким температурам называется морозостойкостью. В соответствии с национальным стандартом количественное выражение данного показателя определяется циклами. По сути, это количество лет, которые способна выстоять правильно возведенная стена.

Морозостойкость керамического кирпича указывается в виде буквенно-числового кода от 50 F до 100 F. Это означает, что при правильном выполнении кладки и постоянном отоплении в зимний период срок эксплуатации здания составит от 50 до 100 лет. Керамический кирпич отличается высокой стойкостью к внешним воздействиям и экстремальным колебаниям температур.

Огнестойкость

Пожарная безопасность зданий определяется способностью строительных материалов противостоять воздействию высоких температур и открытого пламени. Керамический кирпич относится к негорючим строительным материалам, а его огнестойкость зависит от вида. Данный показатель определяется временем, которое способна выдержать стенка минимальной толщины до начала ее разрушения.

Керамический кирпич имеет максимальную огнестойкость среди других строительных материалов свыше 5 часов. Для сравнения железобетон способен противостоять огню не более 2 часов, а металлоконструкции менее 30 минут. Важным параметром стойкости материала к огню является максимальная температура, которую он может выдержать. Для рядового кирпича она составляет 1400 °C, а для шамотного или клинкерного превышает 1600 °C.

Звукоизоляция

Данный строительный материал отличается способностью гасить акустические колебания в широком диапазоне частот. Звукоизолирующие свойства керамического кирпича соответствуют требованиям СНиП 23-03-2003, а также ГОСТ 12.1.023-80 , ГОСТ 27296-87, ГОСТ 30691-2001, ГОСТ 31295.2-2005 и ГОСТ Р 53187-2008. Керамические кирпичи превосходно гасят акустические колебания.

Звукоизолирующие свойства керамического кирпича соответствуют требованиям СНиП 23-03-2003, а также ГОСТ 12.1.023-80 , ГОСТ 27296-87, ГОСТ 30691-2001, ГОСТ 31295.2-2005 и ГОСТ Р 53187-2008. Керамические кирпичи превосходно гасят акустические колебания.

Керамический кирпич рекомендуется специалистами для возведения жилых, общественных и промышленных зданий. Изделия могут быть использованы для строительства следующих помещений:

- звукоизолирующих перегородок;

- специальных кабин для наблюдения и дистанционного управления технологическими процессами;

- акустических экранов (экранов).

Показатель звукоизоляции керамического кирпича учитывается при проведении акустических расчетов зданий и отдельных помещений. При этом принимается во внимании уровень звуковой мощности и расположение источников излучения. Стенка из пустотелого керамического кирпича имеет лучшие характеристики по данному параметру, нежели аналогичное сооружение из блоков с монолитной структурой.

Однако устройство толстых кирпичных стен с целью увеличения звукоизоляции не очень эффективно. Все потому, что при увеличении толщины стены в два раза уровень звукоизоляции увеличивается всего на несколько децибел.

Экологичность керамики

В настоящее время большое внимание уделяют влиянию материалов на здоровье человека и окружающую среду. Керамический кирпич является изделием, которое изготовленного из природного сырья: глины путем высокотемпературного обжига. Данный материал не выделяет вредных и отравляющих веществ в процессе эксплуатации жилых и производственных зданий и строений.

Кирпич керамический рекомендован для возведения практических всех видов сооружений:

- детские дошкольные, учебные и лечебные заведения;

- малоэтажные и многоквартирные дома для круглогодичного проживания;

- учреждения общественного питания;

- производственные помещения и многое другое.

В отношении экологичности данный материал способен конкурировать с натуральной древесиной и природным камнем. В помещениях, построенных из керамического кирпича, образуется здоровая среда, безопасная для обитания, здоровья и детей, и взрослых.

Размеры и точность геометрии

Производители строительных материалов предлагают обширную номенклатуру блоков разных видов. Всего промышленность выпускает почти пять типоразмеров керамического кирпича следующих форматов:

- нормальный или одинарный;

- «Евро»;

- утолщенный;

- модульный одинарный;

- утолщенный с горизонтальными отверстиями.

Размеры кирпича керамического определяются требованиями национального ГОСТ 530-2007, который соответствует европейскому стандарту ЕН 771-1:2003. Данные для удобства использования сведены в таблицу:

| Наименования изделия | Обозначение | Длина, мм | Ширина, мм | Толщина, мм |

|---|---|---|---|---|

| Рядовой или одинарный | КО | 250 | 120 | 65 |

| Евро | КЕ | 250 | 85 | 65 |

| Утолщенный | КУ | 250 | 120 | 88 |

| Одинарный модульный | КМ | 288 | 138 | 65 |

| Утолщенный с горизонтальными пустотами | КУГ | 250 | 120 | 88 |

Стандарт жестко устанавливает предельные отклонения от номинальных размеров изделия. По длине керамический кирпич не должен отличаться от эталонного значения более чем на 4 мм, по ширине — 3 мм и по толщине – 2 мм. Допустимая погрешность изготовления по углу между перпендикулярными гранями составляет не более 3 мм. Такие требования к точности изделий дают возможность производить кладку крупных строительных конструкций с незначительными отклонениями.

Стандарт допускает изготовление керамического кирпича с иными номинальными размерами, которые не указаны в таблице. Такие изделия выпускаются по специальному заказу и при согласовании параметров между клиентом и производителем. При этом требования к точности линейных размеров и геометрии блока сохраняются в полном объеме.

Специальные виды керамического кирпича

Описываемый строительный материал широко используется для возведения конструкций самого разнообразного назначения. Специальные виды керамического кирпича применяются для кладки камер сгорания и топок печей и каминов. Другой тип изделий незаменим в мощении пешеходных дорожек во дворах индивидуальных домов и садово-парковых зонах. Указанные изделия отвечают определенным требованиям.

Огнеупорный кирпич

Огнеупорный или шамотный кирпич отличается высокой стойкостью к высокотемпературным воздействиям в пределах от 1400 до 1800 °С и открытому огню. В состав формовочной массы его вводится до 70 % тугоплавкой глины, которая препятствует разрушения изделия при остывании.

Существуют разные сорта огнеупорного керамического кирпича, которые определяются рабочей температурой и устойчивостью к разнообразным факторам внешней среды:

- Кварцевый. Предназначен для кладки сводов печей, выполняющих функции отражателя.

- Шамотный. Используется для кладки бытовых печей и каминов, наиболее распространенный вид огнеупорного кирпича.

- Основной. Изготавливается из магнезиально-известковых масс и применяется в металлургии для сооружения плавильных печей.

- Углеродистый. Используется в некоторых отраслях промышленности для строительства домен, в его состав входит прессованный графит.

Печной керамический кирпич.

Клинкерный кирпич

Клинкерный кирпич предназначается для облицовки фасадов и цокольных частей зданий, мощения полов во внутренних помещениях производственного назначения и дорожек на улице. Изделие отличается высокой механической прочностью, износо- и морозостойкостью, способно выдержать до 50 циклов охлаждения до экстремальных температур с последующим нагревом. Марка прочности изделия не менее М400 обеспечивается высокой плотностью и особыми требованиями к составу сырья.

Изделие отличается высокой механической прочностью, износо- и морозостойкостью, способно выдержать до 50 циклов охлаждения до экстремальных температур с последующим нагревом. Марка прочности изделия не менее М400 обеспечивается высокой плотностью и особыми требованиями к составу сырья.

Транспортировка и хранение керамического кирпича

Керамический кирпич допускается перевозить всеми видами наземного, водного и воздушного транспорта с соблюдением соответствующих правил. Для удобства транспортировки и обеспечения сохранности изделие пакетируется на стандартных поддонах установленного размера. Не допускается перевозка данного строительного материала навалом с последующим сбросом на грунт, такие действия приводят к повреждениям до 20 % изделий.

Длительное хранение кирпича керамического производится под навесом на площадках с твердым покрытием. Изделия могут располагаться на поддонах в один или несколько ярусов или в штабелях непосредственно на покрытии. Погрузочно-разгрузочные операции выполняются механизированным способом или вручную с соблюдением правил и мер безопасности.

Видео. Достоинства и недостатки керамического кирпича

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные характеристики керамического кирпича | ОАО «Голицынский керамический завод»

Керамический кирпич — распространенный строительный материал. Он широко применяется при возведении зданий, стен, перегородок и т. д. Объекты, построенные с его использованием, отличаются повышенными прочностными характеристиками, высокой надежностью и длительным эксплуатационным ресурсом.

Материал производится из керамической глины путем обжига увлажненной сырьевой массы. Полученная продукция может различаться по форме, цвету, стоимости и техническим свойствам. Последние зависят от назначения и типа кирпича (лицевой, клинкерный, облицовочный, декоративный, строительный, пустотелый или полнотелый).

Описание свойств

К основным характеристикам кирпича относят:

- Плотность.Эта величина отображает массу материала на 1 м3. Чем она выше, тем ниже пористость. Средняя плотность полнотелой продукции составляет 1600–1900 кг/м3, пустотелой — от 1000 кг/м3.

- Пористость.Показывает процентное содержание пор в структуре материала. Чем больше пористость, тем выше морозостойкость и теплоизоляция, однако ниже плотность. Для образования пор в глину добавляются различные компоненты, которые при обжиге выгорают, образуя небольшие пустоты (торф, уголь, опилки, измельченную солому).

- Морозостойкость.Характеризует способность материала выдерживать некоторое количество циклов замораживания/оттаивания без разрушения структуры. Существуют различные марки морозостойкости (F15, F25, F100, F150). Чем выше — тем лучше.

- Прочность.Речь идет о способности изделия противостоять механическим воздействиям. Показатели прочности определяются при проведении испытаний на сжатие, изгиб и напряжение. Чем больше этажность возводимого объекта и предполагаемые нагрузки, тем выше должна быть прочность. Керамические изделия премиум-класса имеют марки М175, М200 и выше.

- Водопоглощение— это способность поглощать, а также удерживать влагу. Если этот показатель слишком велик, технические характеристики кирпича снижаются (возникает перенасыщенность материала водой).

- Теплопроводность.Показывает способность передавать тепло при наличии разницы температур снаружи и внутри помещения. Напрямую зависит от пористости и пустотелости.

Ещё по теме:

Покупайте качественный керамический кирпич в ОАО «Голицынский Керамический Завод»!

Рекомендуем посмотреть:

Керамический кирпич: свойства, характеристики, применение

Керамический кирпич остается одним из самых востребованных кладочных материалов на протяжении долгого времени. Основным сырьем для его изготовления служит глина, а всевозможные добавки придают этому строительному материалу различные свойства. Благодаря хорошим показателям прочности, водостойкости, морозостойкости и теплопроводности он успешно удерживает лидирующие позиции среди большого количества современных кладочных материалов.

Основным сырьем для его изготовления служит глина, а всевозможные добавки придают этому строительному материалу различные свойства. Благодаря хорошим показателям прочности, водостойкости, морозостойкости и теплопроводности он успешно удерживает лидирующие позиции среди большого количества современных кладочных материалов.

Схема блока керамического кирпича.

Он с успехом используется в строительстве зданий различной этажности как для несущих стен, так и для перегородок. Несомненным преимуществом этого строительного материала считается экологичность – благодаря использованию натурального сырья в кирпичных зданиях и сооружениях не выделяются вещества, вредные для организма человека.

Технические характеристики

К основным техническим характеристикам относятся плотность, пористость, морозостойкость, прочность, водопоглощение и теплопроводность.

Схема кладки керамического кирпича: А – Ложковой ряд, Б – тычковый ряд, 1-3 – последовательность действий.

- Плотность кирпича характеризуется массой материала в 1 м³. Она обратно пропорциональна пористости и является основной характеристикой теплопроводности этого строительного материала. В зависимости от вида кирпича она может изменяться от 2100 кг/м³ для клинкерного кирпича до 1000 кг/м³ для пустотелого.

- Пористость – это показатель заполнения тела кирпича порами в процентах. От этой структурной характеристики зависят показатели прочности, морозостойкости, теплопроводности и другие. Для образования пор в глину добавляют различные добавки – опилки, торф, уголь, измельченную солому, – которые при проведении обжига выгорают и образуют небольшие пустоты. Минимальной пористостью (5%) обладает клинкерный кирпич, а максимальной (14%) – облицовочный кирпич.

- Морозостойкостью считается способность керамического кирпича выдерживать без разрушения замораживание и последующее оттаивание в воде, называющееся циклом. От количества циклов, переносимых без внешних повреждений, изменений массы и прочности зависит марка стройматериала.

Существуют следующие марки, характеризующие свойства морозостойкости: F15, F25, F35, F50, F75, F100. Показатели морозостойкости для клинкерного материала составляют 50-100, для облицовочного кирпича – 25-75, для шамотного, полнотелого и пустотелого кладочного кирпича – 15-50.

Существуют следующие марки, характеризующие свойства морозостойкости: F15, F25, F35, F50, F75, F100. Показатели морозостойкости для клинкерного материала составляют 50-100, для облицовочного кирпича – 25-75, для шамотного, полнотелого и пустотелого кладочного кирпича – 15-50. - Прочность керамического кирпича определяется его способностью противостоять различного рода разрушениям, возникающим из-за внешнего воздействия, вызывающего внутреннее напряжение в нем. Она характеризуется пределом прочности при испытаниях на сжатие, изгиб и растяжение. Основные марки прочности М50, М75, М100, М125, М150, М175, М200, М250, М300. Чем больше этажность возводимых зданий, тем выше марка прочности используемого строительного материала.

- Водопоглощение – это способность поглощать и удерживать влагу. Большая насыщенность водой значительно снижает основные технические характеристики и свойства керамического кирпича. Согласно ГОСТу, для полнотелого материала она не должна быть выше 8%, а для пустотелого – 6%.

- Теплопроводность характеризует способность передавать тепло при возникновении разницы температур внутри и снаружи помещения. Она зависит от пористости и пустотелости кирпича.

Внешний вид

Схема проверки правильности выложенной кладки.

Керамический кирпич является искусственным камнем, имеющим правильную форму. Его ребра должны быть строго прямолинейными, а грани – иметь плоскую поверхность. Рабочая грань, которая располагается параллельно к основанию кладки, называется постелью, ее размер составляет 250 на 120 мм. Средняя по размерам грань, перпендикулярная к постели, называется ложком и имеет размеры 250 на 65 мм для одинарного кирпича. Самая маленькая грань называется тычком. Ее размеры составляют для одинарного керамического кирпича 120 на 65 мм.

Согласно действующему ГОСТу, кирпичные заводы производят керамический строительный камень следующего основного формата:

- одинарный;

- полуторный;

- двойной.

Одинарный кирпич, называемый еще нормальным форматом (НФ), характеризуется размерами 250-120-65 мм. Параметры полуторного кирпича или 1,4 НФ, составляют 250-120-88 мм, а двойного или 2,1 НФ – 250-120-140 мм.

Значительно реже выпускают так называемый еврокирпич и одинарный модульный. Размеры еврокирпича составляют 0,7 НФ или 250-85-65 мм, а модульного одинарного – 1,3 НФ или 288-138-65мм. ГОСТом предусмотрен выпуск неполномерного кирпича, длина которого составляет 180, 120 или 60 мм. Для любого вида изделий отклонения в размерах не должны превышать 5 мм по длине, 4 мм по ширине и 3 мм по толщине. Поверхности должна быть без видимых каменистых или известковых образований, добавок.

Рядовой кирпич

Обычный строительный кирпич называют рядовым. Он бывает двух основных видов:

- полнотелый;

- пустотелый.

Схема кладки стены из керамического кирпича.

Количество пустот в полнотелых изделиях не должно превышать 13%. Его применяют для тех конструкций, которые помимо своего веса испытывают дополнительную нагрузку, т.е. несущих элементов – колонн, внешних стен, внутренних стен, столбов. Полнотелый кирпич должен обязательно обладать высокой прочностью, особое внимание уделяется сжатию и изгибу. В конструкциях с сильной нагрузкой используют марки М250 и М300. Показатель морозостойкости должен составлять не менее F50-F75, пористости – более 8%. Для полнотелого керамического камня характерно плохое сопротивление теплопередаче. Поэтому для улучшения теплоизоляции наружных стен необходимо выполнять дополнительную теплоизоляцию.

Пустотелый керамический кирпич пригоден для возведения любых стен в малоэтажных зданиях, не несущих слишком большую нагрузку, для заполнения каркаса и перегородок многоэтажных высотных строений. Пустоты могут быть расположены горизонтально и вертикально, а их форма может быть квадратной, круглой, овальной или прямоугольной. Следует учитывать, что горизонтальные пустоты снижают прочность стройматериала, его марки М25-М100.

Благодаря большому количеству пустот (13% и больше) пустотелый керамический камень выгоден экономически. На его производство расходуется значительно меньше сырья, что сказывается на реализационной цене. Кроме того, он имеет высокие теплоизолирующие свойства, что немаловажно для жилых помещений.

Облицовочный керамический кирпич

Схема облицовки стены керамическим кирпичом.

Облицовочный кирпич еще называют лицевым или фасадным. Основное назначение – внешняя облицовка строений. Для него очень важен внешний вид – одинаковый равномерный цвет, отсутствие расслоения или трещин на поверхности, гладкие грани и точная форма. В большинстве случаев облицовочный керамический кирпич является пустотелым, поэтому для него характерны высокие теплотехнические характеристики и морозостойкость.

Существует несколько разновидностей облицовочного керамического кирпича:

- обычный;

- фактурный;

- фигурный;

- ангобированный;

- глазурованный.

Обычный облицовочный материал имеет гладкую лицевую поверхность, которая может иметь разнообразную окраску, полученную за счет состава сырья, времени и температуры обжига. Несмотря на довольно высокую цену, он довольно популярен, так как такая облицовка здания долговечна и не требует частого ремонта.

Для фактурной облицовки используют кирпич, ложок и тычок которого имеют рельефный рисунок. Чаще всего это имитация дерева, натурального камня, геометрические узоры, эффект состаривания и другое. Фигурный кирпич используют для отделки всевозможных скошенных и закругленных элементов – арок, колонн, декоративных элементов.

youtube.com/embed/wjjbpPosn3I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Ангобированный кирпич представляет собой двухслойный цветной искусственный камень с ровной матовой поверхностью. Декоративный слой ангоб получается в результате нанесения на высушенный сырец тонкого слоя окрашенной специальными красителями белой глины. Цветная блестящая поверхность глазурованного кирпича получается при нанесении глазури на обожженный кирпич, основной составляющей которой является легкоплавкое стекло. После вторичного обжига образуется стекловидное водонепроницаемое покрытие, значительно повышающее морозостойкость керамического материала.

Специальный материал

В некоторых случаях необходимо применение искусственного керамического камня с особыми характеристиками. Примером может служить клинкерный и шамотный кирпич.

Главное предназначение клинкерного керамического кирпича – облицовка фасадов и цоколей, мощение пола в производственных зданиях, улиц, дорог, дворов. Для этого вида продукции характерна высокая морозостойкость – минимальная марка F50, и прочность М400-М1000. Такие высокие показатели достигаются благодаря использованию в качестве основного сырья тугоплавкой глины, которая проходит обжиг при высоких температурах, значительно превышающих температуру обжига обычного кирпича.

Стоимость этого материала довольно высокая, поэтому его применяют только там, где условия эксплуатации очень интенсивные. В качестве недостатков нужно отметить высокую теплопроводность клинкерного керамического кирпича, вызванную большой плотностью материала.

В местах контакта с открытым огнем, например, в печках и каминах, используют специальный огнеупорный керамический кирпич, изготовленный из шамотной глины. Он способен выдержать большие температуры – до 1600 градусов. Его форма довольно разнообразна – классическая прямоугольная, клиновидная, трапецеидальная и арочная.

Основные свойства керамического кирпича

Свойства керамического кирпича

Изготавливаемый на основе глины керамический кирпич представляет собой очень прочный и долговечный строительный материал, который находит свое применение в строительстве частных домов и многоквартирных зданий. В зависимости от особенностей состава и конкретных производственных условий получают кирпич с различными характеристиками. В частности, главными техническими факторами для керамического кирпича являются:

- Плотность. Для пустотелых кирпичей данный показатель составляет 1000 кг/м3, а для клинкерных – 2100 кг/м3. Чем плотнее материал, тем более массивной и прочной получится готовая постройка.

- Пористость. Данный показатель, измеряемый в процентах, напрямую определяет теплопроводность, морозостойкость и шумоизоляционные качества материала. Объем пор (пустот) в клинкерном кирпиче составляет 5%, а в облицовочном – 14%.

- Морозостойкость. Различные виды кирпича способны перенести различное количество циклов замерзания-оттаивания. Например, клинкерный кирпич рассчитан на 50-100 циклов, а пустотелый кладочный – на 15-50. Данный показатель позволят примерно оценить срок эксплуатации материала до появления каких-либо изменений во внешнем виде или в параметрах прочности и плотности.

- Прочность. Существующие марки прочности (М25, М50 и т.д.) позволяют определить уровень противостояния материала при испытаниях на изгиб, сжатие и растяжение. Кирпичи самых высоких марок используют в строительстве многоэтажных домов, стены которых, подвергаются существенной нагрузке.

- Водопоглощение. Согласно существующим стандартам данный параметр не должен превышать 8% для полнотелого кирпича и 6% — для пустотелого.

Высокая насыщенность водой негативно влияет на технические параметры материала, особенно при отрицательных температурных значениях.

Высокая насыщенность водой негативно влияет на технические параметры материала, особенно при отрицательных температурных значениях.

Выбирая кирпич для строительства дома, оценивают данные показатели и подбирают материал с лучшим соотношением хороших эксплуатационных характеристик и стоимости.

Характеристики, свойства, применение керамического кирпича |

7 января 2016 Бетон, кирпич, фасадные материалы

Кирпич считается наиболее древним материалом для выполнения строительных работ. По срокам его применения может сравниться, пожалуй, только традиционное дерево. Керамический кирпич до сих пор остается одним из самых используемых материалов при проведении кладочных работ. Главной сырьевой базой для его производства является глина. Различные добавочные компоненты придают этому виду материала разнообразные особенности.

Керамический кирпич может иметь гладкую или рифленую поверхность. Он используется для возведения наружных и внутренних стен.

На основании высоких показателей по твердости, устойчивости к воздействию влаги, выдерживанию пониженных температурных режимов и способности сохранять тепловую энергию, керамический кирпичный материал продолжает являться лидером среди огромного числа сегодняшних материалов, применяемых для организации кладочных работ. Его успешно используют при строительстве многоэтажных объектов, возводя из кирпича и несущие стены, и перегородки. Безоговорочным достоинством этого строительного сырья является экологическая чистота – применяются в производственном процессе компоненты натурального происхождения, не способные выделять вредные вещества.

Классификация кирпича

Виды и типы керамического кирпича

Кирпич принято считать искусственно созданным камнем, обладающим нужными геометрическими формами.

Сегодня весь кирпич можно распределить на три основных типа

- керамический;

- силикатный;

- гипперпрессованный.

Все они по техническим показателям разделяются на две группы – кирпич рядовой и для облицовочных видов работ. По структурным отличиям материал разделяют на полнотелый (цельный) или пустотелый (полый).

По структурным отличиям материал разделяют на полнотелый (цельный) или пустотелый (полый).

Размеры керамического кирпича

По размерам кирпич распределяется на три группы – одинарный (25 х 12 х 6,5), полуторный (25 х 12 х 8,8), камень (двойной – 25 х 12 х 13,8).

Методы производства керамического кирпича

Изготовители применяют два метода:

- прессование полусухого сырья;

- и наиболее известный, основанный на формовке пластической.

В первом производственном процессе исходное сырье формируется из глиняной массы, влажность которой колеблется от четырех до шестнадцати процентов. В основе метода заложено сильнейшее прессование с последующей термической обработкой. Главное преимущество этого способа – быстрота процесса и упрощенность механизмов, используемых в производстве.

По второму варианту масса глины более влажная, от двадцати трех до тридцати пяти процентов. Ее формовка выполняется при помощи ленточного пресса, после этого наступает процесс сушки и обжигания. Преимущество данного метода заключается в том, что появляется возможность изготавливать кирпичи разных размеров, форм и наличия в них пустотных участков. В отдельных случаях таким производственным процессом повышается прочность и устойчивость к промерзаниям.

Основные качественные характеристики кирпича

Характеристики керамического кирпича

Обычный кирпич предназначен для монтажа стен снаружи и внутри объектов. Кирпич облицовочный применяется для кладочных работ по строительству стен внешнего предназначения. Тем не менее, кирпич для облицовочных работ вполне может отличаться рельефами своей поверхности – быть фасонным, угловым или полукруглым. Структура такого кирпича создается двух видов – полнотелая и пустотелая.

Значение плотности материала определяется его массой в объеме одного кубического метра. Оно обратно пропорционально пористости кирпича и считается основным признаком проводимости тепла таким материалом. Это значение зависит от вида кирпичного материала. Пористость считается показателем заполненности кирпичного тела порами в процентном соотношении. От такого характеризующего структуру отличия напрямую зависят значения прочности, морозоустойчивости, способности сохранять тепло. С целью создания хорошей пористости в исходное сырье добавляются опилки, торфяная крошка, измельченная солома, уголь. В процессе обжиговой обработки происходит полное выгорание этих компонентов, за счет которого и создаются пустотные участки. Отметим, что максимальный показатель прочности присущ кирпичу облицовочной группы, а минимальный – клинкерному материалу.

Пористость считается показателем заполненности кирпичного тела порами в процентном соотношении. От такого характеризующего структуру отличия напрямую зависят значения прочности, морозоустойчивости, способности сохранять тепло. С целью создания хорошей пористости в исходное сырье добавляются опилки, торфяная крошка, измельченная солома, уголь. В процессе обжиговой обработки происходит полное выгорание этих компонентов, за счет которого и создаются пустотные участки. Отметим, что максимальный показатель прочности присущ кирпичу облицовочной группы, а минимальный – клинкерному материалу.

Видео: Керамический кирпич его плюсы и минусы

Показатель прочности выражается способностью кирпича выдерживать напряжение внутреннего характера и деформационные воздействия, не подвергаясь разрушениям. Значением прочности считается кодовое обозначение буквой «М» и цифрами, выражающее показатель нагрузки, которую способен выдержать кирпичный материал из керамики на каждый сантиметр площади поперечного сечения.

Морозостойкие качества проявляются в способности керамического кирпича переносить сменяющие друг друга явления заморозки и оттаивания при полной насыщенности влагой. Проводя обычные испытания, материал погружается на восемь часов в воду, затем на такой же промежуток времени — в камеру быстрой заморозки. Эти отрезки времени представляют собой один полный цикл. Такие испытания проводятся до того момента, пока подвергающийся проверке материал не начнет изменять свои показатели по массе, прочности и т. п. В этот момент испытательный процесс прерывается и выносится заключение об устойчивости к морозам. Значение данной характеристики маркируется буквой «F» и цифрами, соответствующими количеству проверочных циклов.

Поглощаемость влаги представляется свойством кирпича напитывать в себя воду, количество которой составляет определенный процент от массы сухого материала. Для его определения взвешивается кирпичная заготовка в сухом виде, после этого погружается в емкость с водой и выдерживается в ней тридцать восемь часов. По истечении этого времени проводится повторное взвешивание, определяется долевое соотношение к сухой массе. Полученное значение и будет считаться показателем поглощения влаги.

Для его определения взвешивается кирпичная заготовка в сухом виде, после этого погружается в емкость с водой и выдерживается в ней тридцать восемь часов. По истечении этого времени проводится повторное взвешивание, определяется долевое соотношение к сухой массе. Полученное значение и будет считаться показателем поглощения влаги.

Способность проводить тепло сквозь материал, составляющий площадь, равную одному квадратному метру, за определенный временной интервал при определенном показателе температурного режима, называется тепловой проводимостью.

Этот кирпичный материал выгодно отличается от остальных видов, используемых для возведения стен. Он изготавливается из экологически неопасного сырья – глины. Одновременно с этим следует отметить, что цветовой оттенок кирпичин создается не за счет добавления специальных красящих компонентов, а от самого исходного материала.

Значительная степень прочности, которой обладает керамический кирпич, позволяет применять его в качестве основного материала, сочетая с кирпичом обычным.

Видео: СТРОИТЕЛЬНЫЙ КИРПИЧ И ЕГО ВИДЫ, СВОЙСТВА, МАРКИ, ПРИМЕНЕНИЕ

Низкий показатель проведения тепла, особенно проявляющийся в период холодов, сохраняет значительное количество тепловой энергии. Зато в летний сезон внутри объектов из такого материала сохраняется приятная организму прохлада.

Относительно малый удельный вес каждой кирпича придает определенные удобства в строительных работах.

Подвергаясь проверке на устойчивость к перепадам температур, керамический кирпич способен выдержать не менее пятидесяти циклов тестирования. Керамический кирпич облицовочной группы не вызывает каких-то еще финансовых затрат на придание фасаду опрятного внешнего вида.

Применение обычного керамического кирпича

Полнотелый материал широко используется в создании такого рода конструкций, которые кроме своего основного веса будут находиться под воздействием дополнительных нагрузочных усилий. Этими сооружениями являются колонны несущего типа, внешние и внутренние простенки, столбы. Такой материал в обязательном порядке обязательно отличается высокими показателями прочности, особенно при воздействиях на сжатие и изгиб. Но при этом следует принять во внимание, что такой материал меньше всего сохраняет тепло, поэтому при возведении стен следует предусмотреть вариант с дополнительным их утеплением.

Этими сооружениями являются колонны несущего типа, внешние и внутренние простенки, столбы. Такой материал в обязательном порядке обязательно отличается высокими показателями прочности, особенно при воздействиях на сжатие и изгиб. Но при этом следует принять во внимание, что такой материал меньше всего сохраняет тепло, поэтому при возведении стен следует предусмотреть вариант с дополнительным их утеплением.

Зато кирпич с пустотными местами подходит для строительства любых стенок в зданиях с малым количеством этажей, не подвергающихся существенным нагрузочным воздействиям. Им разрешается заполнять каркасные и перегородочные места. Объектов, имеющих большую этажность. Причем пустоты могут располагаться и горизонтально, и вертикально, отличаться различными формами. При этом необходимо принимать во внимание, что горизонтально размещенные пустоты несколько занижают показатели прочности кирпичного материала.

С точки зрения выгодности производства, пустотелый кирпич требует меньшего количества затрат. В его производстве основное сырье расходуется в меньших количествах, что уже само по себе создает экономию. А вот способность сохранять тепловую энергию у такого материала гораздо выше, и все это благодаря именно пустотным местам.

Керамический материал для облицовки фасадов

Дополнительно его называют фасадным или лицевым, подразумевая его назначение – облицовку внешних участков стен. Наиболее важным показателем для этой группы считается внешний вид, который складывается из равномерных оттенков цвета, отсутствия расслоений или трещин на поверхностях, гладкости граней и точности форм. Практически всегда такой материал производится пустотелым, поэтому он выгодно отличается способностью хранить тепло внутри помещения и противостоит температурным воздействиям.

Керамические материалы относятся к наиболее известным видам в строительстве. Универсальность и отменные эксплуатационные характеристики позволяют широко использовать такой кирпич в строительстве загородных домов.

Основные характеристики керамического кирпича

С незапамятных времен человек использовал для строительства домов кирпичи из обожженной глины. И по сей день сохранились кирпичные сооружения древнего Египта, Вавилона, Рима, Китая, средневековые замки и готические соборы. В результате здания, построенные из кирпича, получались очень прочными и долговечными.

Что вы узнаете

Выбор в пользу кирпича в качестве строительного материала гарантирует обитателям дома уют и комфорт, а надежные стены из этого материала дарят им ощущение защищенности. Кирпич не боится капризов природы, создавая надежную преграду жаре и холоду.

Стоит отметить, что для производства керамического кирпича подходящей является далеко не любая глина, а лишь определенные ее виды. Именно поэтому этот строительный материал приобретает свои замечательные технические характеристики. Помимо используемого сырья эксплуатационные характеристики кирпича в значительной мере зависят от того, насколько неукоснительно производителем соблюдалась требуемая технология изготовления этих керамических изделий. Действительно качественный и прочный кирпич получится лишь в том случае, если все требуемые условия были соблюдены в полной мере.

Состав, производство и виды керамического кирпича

Производство кирпича, несмотря на кажущуюся свою простоту, считается сложным технологическим процессом, проходящим в несколько этапов. На сегодняшний день распространенными можно считать две технологии изготовления керамического кирпича.

- Пластинчатый метод. Отдельные кирпичи формируются из приготовленной глиняной массы, содержание воды в которой составляет примерно 17-30%. Далее сформированные отдельные кирпичи подвергают сушке в специальной камере или в затененном месте. В завершение кирпич обжигается в печах, после чего отправляется для хранения на склад или отгружается покупателям.

- Технология полусухого прессования.

Содержание воды в глиняной массе в этом случае не превышает 8-10 %. Кирпичный блок формируется методом прессования под высоким давлением (около 15 МПа). В отличие от первого способа сырье — глина — сперва измельчается до порошкообразного состояния, из которого затем путем прессования формируются отдельные кирпичи. Преимуществом этого способа является сокращенное время сушки или полное отсутствие этого этапа в технологическом процессе производства кирпича таким способом.

Содержание воды в глиняной массе в этом случае не превышает 8-10 %. Кирпичный блок формируется методом прессования под высоким давлением (около 15 МПа). В отличие от первого способа сырье — глина — сперва измельчается до порошкообразного состояния, из которого затем путем прессования формируются отдельные кирпичи. Преимуществом этого способа является сокращенное время сушки или полное отсутствие этого этапа в технологическом процессе производства кирпича таким способом.

Производство керамического кирпича должно осуществляться при полном соответствии со стандартами ГОСТ 7484-78 и ГОСТ 530-95. Для замешивания глиняной массы применяются специальные механизмы: глиномялки, вальцы и бегуны. Формирование отдельных кирпичных блоков осуществляется на высокопроизводительных ленточных прессах. А применение вибростендов позволяет исключить образование нежелательных полостей и обеспечить однородную структуру готовых кирпичных блоков.

Необходимо учитывать, что произведенный в разных регионах кирпич даже одного вида будет иметь несколько различные характеристики. Это объясняется тем, что исходное сырье — глина — в разных местах имеет разный химический состав.

Для сушки сырого кирпича могут использоваться либо камерный, либо туннельный метод. При камерном способе сырые кирпичи помещаются в специальное помещение, в котором температура и влажность меняются по определенной заранее программе. При камерной сушке сырой кирпич пропускается через определенные зоны, в которых поддерживаются различные микроклиматические параметры.

Обжиг керамического кирпича осуществляется в специальных печах при неукоснительном соблюдении определенных условий. Температура обжига выбирается в зависимости от используемого глиняного состава. Обычно она находится в пределах 950-1050 градусов Цельсия. Продолжительность обжига кирпича выбирается таким образом, чтобы в результате стекловидная фаза во всей структуре изделия составляла не менее 8-10%. В этом случае можно будет гарантировать высокую механическую прочность керамического кирпича, которая считается его наиболее важной характеристикой. Как результат, все здания, построенные из кирпича, могут простоять не один век.

Как результат, все здания, построенные из кирпича, могут простоять не один век.

Кирпич изготавливается из мелкофракционной глины, добываемой в карьерах открытым способом посредством роторной или одноковшовой экскаваторной техники. Добиться нужного качества кирпичей можно лишь при использовании материалов с однородным минеральным составом. Заводы, изготавливающие и реализующие кирпичную продукцию, зачастую возводятся в непосредственной близости от глиняных месторождений. Это позволяет минимизировать транспортные издержки и гарантировать бесперебойную поставку на завод качественного сырья.

Керамический кирпич разделяют на виды в зависимости от назначения на рядовой, лицевой(облицовочный) и специальный (огнеупорный, шамотный). Можно также упомянуть так называемый реставрационный кирпич. Он, как понятно из его наименования, применяется при выполнении реставрационных работ на старинных объектах архитектуры. Его изготавливают на заказ, поскольку в те времена использовались иные технологии производства кирпичей, а также не было общепринятых стандартов на размеры.

В свою очередь лицевой кирпич также бывает нескольких типов:

- фасадный;

- фасонный;

- фигурный;

- ангобированный;

- глазурованный.

Помимо этого, керамический кирпич может быть полнотелым или пустотелым, а его боковые поверхности — гладкими или рифлеными. Нередко кирпич одного вида сочетает в себе сразу несколько различных признаков. Например, рядовой кирпич бывает как полнотелым, так и иметь полости. Для кладки каминов или печей используется огнестойкий (шамотный) кирпич, а его разновидность — клинкерный кирпич — используется для мощения пешеходных дорожек и дворовых территорий.

Плотность керамического кирпича

Внутренняя структура кирпича оказывает непосредственное влияние на его технические характеристики и физико-химические свойства. Например, важным параметром является плотность таких изделий.В зависимости от плотности керамических кирпичей их принято делить на классы, обозначаемые числовым значением в диапазоне от 0,8 до 2,4. Данные показатели характеризуют вес 1 куб. метра стройматериала в тоннах. Такое деление на классы, а всего их шесть, значительно упрощает делопроизводство с строительном бизнесе.

Данные показатели характеризуют вес 1 куб. метра стройматериала в тоннах. Такое деление на классы, а всего их шесть, значительно упрощает делопроизводство с строительном бизнесе.

Помимо этого, знание класса используемых кирпичных изделий имеет важное значение для проектных расчетов, определения максимальных нагрузок на фундамент и несущие конструкции возводимых строений. Высокая механическая прочность кирпичей достигается благодаря их однородной структуре. Но по этой же причине они обладают неудовлетворительными теплоизоляционными свойствами, поэтому при использовании монолитного кирпича необходимо предпринимать меры по дополнительному утеплению стен.

Пустотелый кирпич

Уменьшению массы кирпича и повышению его теплоизоляционных свойств способствует наличие в нем пустот различной формы в зависимости от предусмотренной технологии (круглые, прямоугольные и щелеобразные). При этом пустоты в изделии могут быть расположены вертикально или горизонтально, а также быть сквозными или глухими. Полости могут иметь как рядовой, так и облицовочный кирпич.

Направление полостей в теле кирпича относительно плоскости нагрузки в значительной степени влияет на механическую прочность изделия. Кирпич, в котором пустоты имеют горизонтальное направление, недопустимо использовать для кладки несущих стен, поскольку высока вероятность их разрушения под весом самих строительных конструкций. Достоинством пустотелых кирпичей является существенная экономия сырья (до 13%), что позволяет удешевить их производство. К тому же, их использование, например, для сооружения межкомнатных перегородок позволяет снизить нагрузку на межэтажные перекрытия и на весь фундамент в целом.

Повысить теплоизоляционные характеристики кирпичей можно за счет придания им пористой структуры. С этой целью в глиняную смесь добавляют шихту: опилки, торф, мелконарезанную солому. В процессе обжига эти добавки выгорают и в теле кирпича остаются заполненные воздухом поры. Их присутствие положительно сказывается на теплопроводных свойствах готового изделия. Стены, сложенные из пористого кирпича, при одинаковых требованиях к теплоизоляции заметно тоньше такой же стены из монолитного кирпича.

Стены, сложенные из пористого кирпича, при одинаковых требованиях к теплоизоляции заметно тоньше такой же стены из монолитного кирпича.

Теплопроводные свойства керамического кирпича

Внутренняя структура кирпичных изделий непосредственным образом влияет на их физические свойства. При этом теплосберегающие характеристики кирпича определяются коэффициентом теплопроводности. Он обозначает, сколько тепла потребуется для изменения температуры воздуха на 1 градус Цельсия при толщине кирпичных стен в 1 метр. Этот коэффициент обязательно используется при проектировании зданий для расчета толщины наружных стен с целью обеспечения желаемых показателей теплосбережения.

Плотность керамических изделий и их теплозащитные свойства имеют непосредственную зависимость между собой.

Принято делить керамические кирпичи на пять групп согласно их коэффициенту теплопроводности.

Полнотелый кирпич, обладающий высокой теплопроводностью, традиционно применяется для сооружения несущих стен зданий и прочих несущих конструкций. Стены, выложенные таким кирпичом, в обязательном порядке требуют дополнительного утепления, чтобы снизить присущие им значительные теплопотери. В то же время изделия, имеющие пустоты и щели, позволяют значительно уменьшить толщину стен малоэтажных зданий, а также межкомнатных перегородок. Присутствие воздушных пор в значительной степени уменьшает теплопотери через стены.

Поглощение влаги кирпичом

Поры, присутствующие в теле кирпича, содействуют проникновению влаги и водяных паров в керамические изделия. На коэффициент поглощения существенное влияние оказывает плотность керамического кирпича, а также многие другие факторы. У полнотелого кирпича этот показатель составляет максимум 14%, что положительным образом отражается на прочности и теплозащитных свойствах таких изделий.

Степень проникновения влаги в структуру керамического изделия также значительно зависит от стабильности отопления. В случае снижения внутренней температуры до уровня наружного воздуха происходит активное проникновение влаги в пористую структуру кирпичей. А при замерзании она кристаллизуется, в результате чего в кирпичных изделиях появляются микротрещины. Со временем это приводит к разрушению кирпичной кладки.

А при замерзании она кристаллизуется, в результате чего в кирпичных изделиях появляются микротрещины. Со временем это приводит к разрушению кирпичной кладки.

Паропроницаемость кирпича

В жилых помещениях всегда наблюдается повышенная влажность воздуха, что непосредственным образом связанно с жизнедеятельностью человека. Кирпичная кладка стен способна активно впитывать и отдавать водяные пары во внешнюю среду, способствуя формированию и поддержанию необходимого микроклимата во внутренних помещениях. Для керамического кирпича этот параметр примерно равен 0,14 — 0,17 Мг/(м*ч*Па), чего оказывается вполне достаточно для обеспечения комфортных условий в жилых помещениях.

Для оценки паропроницаемости любого материала используют специальный коэффициент, который характеризует плотность проникающего пара сквозь поверхность в 1 кв. метр за 1 час.

Морозостойкость

Кирпич повсеместно применяется для сооружения различных зданий в самых разнообразных климатических зонах. В том числе в тех регионах, где регулярно наблюдаются отрицательные температуры воздуха. Устойчивость любого материала к действию низких температур принято называть морозостойкостью. По существующему стандарту этот показатель выражается в циклах, то есть имеется в виду количестве лет, в течение которых кирпичная стена может простоять, сохраняя все необходимые эксплуатационные характеристики.

Морозостойкость керамических кирпичей принято указывать в следующем виде: от 50F до 100F. Соответственно, речь идет о количестве лет (50 — 100) эксплуатации здания при условии качественно выполненной кладки и стабильного отопления в зимние месяцы. Керамический кирпич заслуженно считается материалом, отличающимся высокой стойкостью к внешним воздействиям и сильным изменениям температуры окружающей среды. Кирпичные здания способны простоять много десятилетий даже в крайне суровых условиях северных широт, на которые приходится значительная часть нашей страны.

Огнестойкость

Весьма важной характеристикой любого строительного материала считается его пожаробезопасность. Под этой характеристикой понимают свойство материалов сопротивляться воздействию очень высоких температур, а также открытого огня. Керамический кирпич справедливо считается абсолютно негорючим строительным материалом, а вот его огнестойкость определяется видом изделия. То есть имеется в виду время, в течение которого материал будет способен сохранять свои характеристики и целостность при воздействии открытого пламени.

По сравнению с другими материалами, широко используемыми в строительстве зданий, керамический кирпич выгодно отличается высшей степенью огнестойкости. Он в состоянии выдержать прямое воздействие огня в течение целых пяти часов. Если привести для сравнения огнестойкость других материалов, то, например, сегодня также широко распространенные железобетонные конструкции в состоянии выдержать действие пламени всего лишь не более двух часов, а металлические конструкции — и вовсе менее получаса. Также очень важным показателем является максимальная температура, которой способен противостоять тот или иной строительный материал без ощутимых последствий для себя. Так, рядовой кирпич выдерживает до 1400 градусов Цельсия, а шамотный и клинкерный — более 1600 градусов.

Звукоизоляционные свойства

Керамический кирпич в состоянии хорошо поглощать звуковые волны в широком частотном диапазоне. Способность кирпича поглощать звуки отвечает требованиям СНиП 23-03-2003, а помимо этого ГОСТ 12.1.023-80, ГОСТ 27296-87, ГОСТ 30691-2001, ГОСТ 31295.2-2005 и ГОСТ Р 53187-2008. Поэтому стены из керамического кирпича отлично справляются с поглощением уличного шума, обеспечивая комфорт во внутренних помещениях.

Благодаря этому керамический кирпич рекомендуется использовать при возведении жилых, офисных и промышленных зданий. Также кирпичи можно использовать для сооружения звукоизолирующих перегородок, акустических экранов и шумоизолированных кабин для мониторинга и дистанционного управления различными технологическими процессами на производственных предприятиях.

Звукоизоляционные свойства керамического кирпича необходимо учитывать при выполнении акустических расчетов строений и отдельных помещений. Также при этом необходимо принимать во внимание уровень звуковой мощности и положение источников звука. Лучшими звукоизоляционными характеристиками обладают стены из пустотелого кирпича, чем сооружения, выполненные из монолитных по структуре изделий.

Тем не менее, только увеличивать толщину кирпичных для достижения необходимых показателей звукоизоляции малоэффективно, поскольку удвоение толщины стен позволит улучшить степень звукоизоляции лишь на несколько децибел. Поэтому для решения проблем со звукоизоляцией рекомендуется использовать другие, более эффективные с этой точки зрения материалы.

Экологичность керамического кирпича

В последние годы теме экологичности используемых в строительной отрасли материалов уделяется очень большое внимание, поскольку это оказывает непосредственное воздействие на здоровье и самочувствие людей, а также на окружающую среду. При производстве керамических кирпичей применяется исключительно лишь природное сырье: глина и вода. Используемые при производстве пористого кирпича материалы (опилки, солома, торф) также являются абсолютно безопасными для человека. В процессе эксплуатации жилых и производственных зданий кирпич не выделяет каких-либо опасных для человека веществ, что является еще одним положительным качеством этого строительного материала, благодаря которому остается по-прежнему востребованным сегодня.

Поэтому керамический кирпич рекомендуется использовать для постройки любых видов зданий:

- жилых домов любой этажности;

- помещений предприятий общественного питания;

- детских садов, школ, больниц;

- производственных помещений.

По показателям экологичности керамический кирпич стоит в одном ряду с такими востребованными строительными материалами как природный камень и натуральная древесина. Использование керамического кирпича и этих двух материалов позволяет создать оптимально подходящую жилую среду для безопасного обитания взрослых и детей.

Размеры и точность геометрических форм

Сегодня производителями предлагается широкий ассортимент кирпича самых различных видов и форм. По типоразмеру принято выделять 5 стандартных видов керамического кирпича:

- одинарный или нормальный;

- утолщенный;

- одинарный модульный;

- «Евро»;

- утолщенный с горизонтальными сквозными полостями.

Размеры керамических кирпичей должны строго отвечать требованиям национального стандарта ГОСТ 530-2007, соответствующему, в свою очередь, европейскому ЕН 771-1:2003.

Согласно этим стандартам определяются максимально допустимые отклонения от номинальных размеров керамических кирпичей, которые могут себе позволить производители. Точнее говоря, длина кирпича не должна разниться с эталонным показателем более чем на 4 мм, ширина — на 3 мм, а толщина кирпичного блока — на 2 мм. В отношении угла между перпендикулярными плоскостями готового изделия допустимое отклонение не может превышать 3 мм. Столь высокие требования к точности керамических кирпичей значительно упрощают проектирование зданий, а также делают возможным строительство крупных объектов с минимальными отклонениями.

Возможно изготовление керамических кирпичей с нестандартными номинальными размерами. Как правило, это происходит при поступлении специального заказа после обсуждения всех параметров таких изделий между производителем и заказчиком. Но и в этом случае все отмеченные выше требования к точности линейных размеров и геометрической формы должны соблюдаться производителем керамических кирпичей неукоснительно.

Специальные разновидности керамического кирпича

Керамический кирпич может использоваться при строительстве сооружений и конструкций различного предназначения. Но для кладки печных топок, каминов и камер сгорания любой кирпич не подойдет, поскольку для этих целей необходимо применять специальные огнеупорные виды кирпичей. Также особый вид керамических изделий находит применение при мощении пешеходных дорожек в парках и дворовых территорий загородных домов. В каждом случае специальные виды кирпичей должны соответствовать определенным требованиям. Использование же обычного кирпича в этих целях приведет к довольно скорому разрушению таких конструкций.

Огнеупорный кирпич

Огнеупорный (он же шамотный) кирпич способен стойко переносить продолжительное воздействие высоких температур (до 800 градусов Цельсия) и открытого огня без потери своих рабочих характеристик, не разрушаясь от этого. Для этого при его производстве в состав формовочного раствора добавляется до 70% особой тугоплавкой глины, благодаря которой при эксплуатации изделие не разрушается в процессе многих циклов нагревания и остывания.

Существует несколько сортов огнеупорных керамических кирпичей, отличающихся своей рабочей температурой и стойкостью к различным внешним факторам:

- кварцевый кирпич, используемый при кладке сводов печей, которые выполняют отражающую функцию;

- шамотный кирпич, самый востребованный вид огнеупорного кирпича, повсеместно применяемый при кладке печей и каминов;

- углеродистый кирпич, содержащий прессованный графит и применяемый в промышленности при сооружении домен;

- основной, для изготовления которого используются магнезиально-известковые составы, применяется при сооружении плавильных печей.

Клинкерный кирпич

Для облицовки цокольных этажей и фасадов зданий, мощения пешеходных дорожек и полов во внутренних производственных помещениях применяется клинкерный кирпич. Этот вид керамического кирпича характеризуется высокими показателями механической прочности, морозоустойчивости и износостойкости. Такие изделия с легкостью могут выдерживать до 50 циклов охлаждения до очень низких температур и последующего нагрева. Высокая плотность и предъявляемые к этому виду керамических кирпичей повышенные требования позволяют гарантировать марку прочности не менее М400.

Транспортировка и хранение керамического кирпича

Для перевозки керамического кирпича при соблюдении необходимых правил можно задействовать любые виды транспорта: наземный, водный, воздушный. С целью удобства транспортировки и сохранения целостности керамические кирпичи перевозят на стандартных поддонах, которые имеют строго определенные размеры. Для доставки кирпичей на поддонах к месту строительства необходимо использовать бортовые грузовые машины. Как правило, в кузов устанавливается не более одного ряда поддонов по высоте, но при условии надежного крепления можно грузить два поддона по высоте. Необходимо только следить, чтобы погруженные поддоны при транспортировке не смещались, рискуя выпасть из кузова.

В ходе перевозки необходимо выбирать скорость передвижения с учетом качества дорожного покрытия. Понятное дело, на дороге, изобилующей ямами и ухабами, скорость движения автотранспорта должна быть минимальной, чтобы не допустить срыва креплений и смещения кирпичей в поддонах.

Перевозить керамические кирпичи навалом, а затем сбрасывать их на грунт не рекомендуется, поскольку в результате этого возможно повреждение до 20% от всего количества изделий. Погрузку и разгрузку кирпичей на поддонах осуществляют с помощью грузоподъемных кранов, которые прошли испытания и соответствуют массе поднимаемых грузов. При отсутствии такой возможности приходится выполнять эти работы ручным способом, на что может уходить довольно много времени. Для безопасности людей они должны быть обеспеченны перчатками или рукавицами.

При необходимости длительного хранения керамического кирпича его помещают под навес на площадку с твердым ровным покрытием, очищенную от посторонних предметов или мусора, а зимой — от снежных заносов. Чтобы при складировании исключить вероятность повреждения кирпичей, поддоны нужно устанавливать с небольшим расстоянием между ними (10-15 см). Кирпичи в поддонах могут размещаться в один ряд или даже в несколько ярусов. Также их можно хранить в штабелях, складывая непосредственно на твердое покрытие. Погрузку и разгрузку керамического кирпича можно выполнять как механизированным способом, так и вручную. В любом случае важно соблюдать все положенные правила и меры безопасности.

Керамический кирпич: виды и применение

Керамический кирпич — один из двух основных видов кирпича, наряду с силикатным. Кирпич формуют из глины с применением различных добавок с последующим обжигом. Керамический кирпич имеет несколько разновидностей: строительный (рядовой, полнотелый), пустотелый, облицовочный (лицевой). Лицевой имеет несколько подвидов: фасадный, фасонный, фигурный, глазурованный, ангобированный. Фасадный кирпич бывает пустотелым и полнотелым, фасонный — строительным и облицовочным. По фактуре поверхности ложковой и тычковой граней изделия могут быть гладкими или рифлеными.

Существует два способа производства керамического кирпича: пластический и полусухого прессования. В первом случае глиняную массу влажностью 17-30% выдавливают из ленточного пресса, затем сушат и обжигают. Во втором сырец формируют из глины влажностью 8-10% сильным прессованием; такой материал не рекомендуют для строительства помещений с высокой влажностью.

Керамический кирпич применяется в строительстве практически везде: при закладке фундамента, возведении несущих стен и межкомнатных перегородок, при кладке печей и каминов, для облицовки зданий и внутренней отделки. Для тех частей, что непосредственно контактируют с открытым огнем, необходим шамотный (огнеупорный) кирпич, а для отделки берут «каминный» – аналог облицовочного фасонного. Клинкерным кирпичом мостят дорожки.

Технические характеристики керамического кирпича отражены в ГОСТ 7484-78 «Кирпич и камни керамические лицевые. Технические условия» и ГОСТ 530-95 «Кирпич и камни керамические. Технические условия». Вес кирпича в готовом, высушенном, состоянии не должен превышать 4,3 кг. Должны быть указаны характеристики морозостойкости (указывается литерой F с цифровым указанием). Норма прочности на сжатие зависит от типа строения. Указывается она литерой М и цифровым показателем. Чем больше здание, тем выше должна быть цифра.

Полнотелый кирпич – материал с малым объемом пустот (меньше 13%). Применяется для кладки внутренних и внешних стен, перегородок, а также для кладки ниже уровня гидроизоляции, возведения колонн, столбов и других конструкций, несущих помимо собственного веса дополнительную нагрузку. Материал отличается высокой прочностью на изгиб и на сжатие, морозостойкостью, но по своим теплозащитным качествам уступает многим другим строительным материалам.

Пористость определяет теплоизолирующие свойства, качество сцепления с кладочным раствором, а заодно и впитывание влаги при смене погоды. Водопоглощение обычного кирпича должно быть более 8%, на рынке присутствует материал, у которого эта величина достигает 20%. Сопротивление теплопередаче полнотелого кирпича невелико, поэтому наружные стены, полностью выложенные из этого материала, требуют дополнительного утепления.

Пустотелый кирпич применяют для кладки облегченных наружных стен малоэтажных зданий, перегородок, заполнения каркасов высотных и многоэтажных зданий. Его называют также щелевым, поризованным, он используется преимущественно для ненагруженных конструкций.

Отверстия в пустотелом кирпиче могут быть как сквозные, так и закрытые с одной стороны; по форме – круглые, квадратные, прямоугольные и овальные; по расположению – вертикальные и горизонтальные. Материал с горизонтальными отверстиями менее прочен.

За счет того, что пустоты составляют значительную часть объема (более 13%), на изготовление пустотелого кирпича уходит меньше сырья, чем на изготовление полнотелого. Отсюда – более низкая цена. Кроме того, замкнутые объемы сухого воздуха повышают теплоизолирующие свойства материала.Пустотелый тип кирпича легок и дает возможность снизить нагрузку на фундамент. Такой кирпич требует применения более пластичных кладочных растворов: они не проваливаются в пустоты кирпича. Для того, чтобы получить такой раствор, нужно использовать пластифицирующие добавки.

Малая ширина прорези, которую имеет пустотелый кирпич, дает возможность сохранить все полезные свойства, которыми обладает пустотелый кирпича, так как вероятность проникновения в нее кладочного раствора достаточно низкая. Соответственно, снижается вероятность образования мостиков холода. При увеличении количества пустот прочность кирпича уменьшается.

Для улучшения теплотехнических характеристик на этапе производства стараются добиться повышенной пористости сплошной части кирпича: при подготовке глины в нее добавляют торф, мелко нарезанную солому, опилки или уголь, которые при обжиге выгорают, образуя маленькие пустоты в глиняном массиве.

Облицовочный кирпич используют при облицовке зданий. Стандартные размеры у него такие же, как у рядового, – 250×120×65 мм. Некоторые производители предлагают фасадный кирпич уменьшенной ширины (85 мм вместо 120).

Лицевой кирпич чаще всего выпускается пустотелым, он выполняет декоративную функцию. Цветовая гамма материала – от светло-желтого до темно-красного. Затраты на кирпичную облицовку больше, чем на оштукатуривание, но при правильном выборе материала «керамический» фасад не потребует обновления гораздо дольше, чем штукатурка.

Фасадный кирпич – пустотелый, его теплотехнические характеристики достаточно высоки. По нормативам, облицовка обязана обладать хорошей морозостойкостью и внешним видом. Цвет должен быть ровным, грани – гладкими, формы – точными. Не допускается наличие трещин и расслоения поверхности.

Интересен облицовочный фактурный (рельефный) кирпич. Его ложковая и тычковая поверхности имеют рисунок. Это может быть просто повторяющийся вдавленный рельеф, а может быть и обработка под «мрамор», «дерево», «антик» (фактурный с потертыми или нарочито неровными гранями) – на выбор заказчика.

Фасонный кирпич называют фигурным. Отличительные признаки такого кирпича – скругленные углы и ребра, скошенные или криволинейные грани. Именно из таких элементов без особых сложностей возводят арки, круглые колонны, выполняют декор фасадов. Существуют специальные элементы для подоконника и карнизов. Подвид фасонного – лекальный кирпич, форма которого выполняется на заказ.

Для получения кирпича с блестящей цветной поверхностью на обожженную глину наносят глазурь (специальный легкоплавкий состав, в основе которого – перемолотое в порошок стекло), а затем проводят вторичный обжиг уже при более низкой температуре. После этого образуется стекловидный водонепроницаемый слой, обладающий хорошим сцеплением с основной массой и, как следствие, повышенной морозостойкостью. Глазурованный кирпич позволяет выкладывать мозаичные панно как в помещении, так и со стороны улицы.

При производстве ангобированного кирпича цветной состав наносят на высушенный сырец и обжигают один раз. Ангоб состоит из белой или окрашенной красителями глины, доведенной до жидкой консистенции. Если температура обжига подобрана правильно, он дает непрозрачный, ровный слой матового цвета. Глазурованный и ангобированный кирпич применяют при оригинальной дизайнерской облицовке внешних и внутренних стен.

Кирпич клинкерный применяют для облицовки цоколей, мощения дорог, улиц, дворов, полов в промышленных зданиях, облицовки фасадов.

Погруженный полностью в воду, клинкерный кирпич выдерживает от 50 циклов попеременного замораживания/оттаивания. Характеристики обеспечиваются большой плотностью кирпича, которая достигается благодаря использованию тугоплавких глин, которые обжигают до спекания при значительно более высоких температурах, чем принято при изготовлении обычного строительного кирпича.

Клинкер используют для облицовки фасадов – отделка долгое время не нуждается в ремонте, грязь и пыль практически не проникают в структуру поверхности. Недостаток один: в силу высокой плотности клинкер обладает повышенной теплопроводностью.

Чтобы избежать быстрого разрушения кладки, контактирующей с открытым огнем, необходим кирпич, способный выдерживать высокие температуры. Его называют печным, огнеупорным и шамотным. Материал выдерживает температуры свыше 1600°C. Делают такой кирпич из шамота – огнеупорной глины. Шамотный кирпич может быть обычно, трапециедальной, клиновидной и арочной формы.

Одним из реальных источников появления брака керамического кирпича (трещин, половняка, отбитостей и сколов) является его некоректная транспортировка. Правильным способом является перевозка кирпича на поддонах.

Керамический кирпич является обжиговым материалом, имеющим неплохую атмосферостойкость и это допускает его приобретение впрок (в том числе и зимой). Хранение керамического кирпича желательно осуществлять под навесом (исключающим прямое попадание на него атмосферных осадков), в штабелях, с вентиляционными зазорами в кладке и проходами между штабелями.

(PDF) Экспериментальный анализ свойств материалов исторических керамических кирпичей и их потенциальных текущих замен

[4] Озкая, О.А., Бёке, Х., Свойства римских кирпичей и строительных растворов, использованных в

храме Сераписа в городе Пергама. Характеристики материалов, 60,

pp. 995–1000, 2009.

[5] Бёке, Х., Аккурт, С., Ипекоглу, Б., Угурлу, Э., Характеристики кирпича

, используемого в качестве заполнителя в исторических кирпично-известковые растворы и штукатурки.Цемент и

Concrete Research, 36, стр. 1115–1122, 2006.

[6] Павлик, З., Веймелкова, Э., Павликова, М., Кепперт, М., Черны, Р.,

Характеристика строительных камней, вовлеченных в историческое масонство.

Advanced Materials Research 324, pp. 388–391, 2011.

[7] Kočí, V., Maděra, J., Fořt, J., umár, J., Pavlíková, M., Pavlík, Z., Черны,

R., Оценка срока службы исторических ограждающих конструкций, построенных

с использованием различных типов песчаника: вычислительный анализ на основе экспериментальных исходных данных

.The Scientific World Journal, 2014 (1), стр. 1–12,

2014.

[8] Элерт, К., Култроне, Г., Наварро, CR, Пардо, ES, Прочность кирпичей

, используемых в сохранение исторических зданий — влияние композиции

и микроструктуры. Journal of Cultural Heritage, 4, pp. 91–99, 2003.

[9] Павликова, М., Павлик, З., Кепперт, М., Черны, Р., Транспортировка соли и параметры хранения ремонтных штукатурок

и их возможное воздействие на стены восстановленных зданий

.Строительные и строительные материалы, 25 (3), стр.

1205–1212, 2011.

[10] Павлик, З., Трник, А., Кепперт, М., Павликова, М., Жумар, Дж., Černý, R.,

Экспериментальное исследование свойств известковой штукатурки —

Содержащий ПКМ для повышения теплоемкости здания

Конверты. Международный журнал теплофизики, 35 (3), стр. 767–782,

2014.

[11] Павлик, З., Кепперт, М., Павликова, М., Форж, Дж., Михалко, О., Черны, Р.,

Зольный остаток ТБО в качестве эко-заполнителя при проектировании цементного раствора. WIT

Transactions on Ecology and the Environment, IV (165), pp. 127–138,

2012.

[12] Холл, К., Хофф, WD, Водный транспорт в кирпиче, камне и бетоне,

Тейлор и Фрэнсис, Великобритания, 2002.

[13] Кумаран М.К., Коэффициент диффузии влаги строительных материалов из воды

Измерения поглощения. Журнал строительной физики, 22 (4), стр.349–