Наплавляемая кровля — устройство и технология укладки (видео и фото)

Наплавляемая кровля – надежный способ создания прочного, долговечного, герметичного и простого в обслуживании кровельного покрытия, который широко используется в промышленном и гражданском строительстве. Укладка рулонных гидроизоляционных методом наплавления в основном применяется для организации плоских эксплуатируемых и неэксплуатируемых крыш с уклоном не более 2 градусов. Технология монтажа мягкой крови достаточно проста для выполнения своими руками, если знать, как правильно подготовить основания для настила покрытия и качественно его зафиксировать. В этой статье мы расскажем о последовательности укладки рулонных кровельных материалов с помощью газового оборудования.

Содержание статьи

Характеристика наплавляемых материалов

Технология укладки рулонным материалов методом наплавления – технологически сложный процесс, для выполнения которого используется специальное оборудование. Наплавляемые гидроизоляционные покрытия отличаются от других способом фиксации к основанию, которое осуществляется за счет нагревания нижнего слоя из легкоплавкого битума. Использование рулонных материалов для гидроизоляции крыши позволяет получить практически монолитное, герметичное и погодоустойчивое покрытие, которое прослужит 10-25 лет. Направляемая кровля по сравнению с другими вариантами перекрытия обладает следующими преимуществами:

Использование рулонных материалов для гидроизоляции крыши позволяет получить практически монолитное, герметичное и погодоустойчивое покрытие, которое прослужит 10-25 лет. Направляемая кровля по сравнению с другими вариантами перекрытия обладает следующими преимуществами:

- Герметичность финишного слоя кровли. Благодаря особой технологии укладки мягкой кровли методом наплавления, швы между слоями материалов не совпадают, потому покрытие получается герметичным.

- Высокая степень теплоизоляции и шумоподавляющей способности. Наплавляемые рулонные покрытия предотвращают теплопотери через поверхности кровли, а также снижают уровень шума во время дождя, града, ветра.

- Долговечность. Качественные рулонные покрытия на основе стекловолокна и модифицированного битума служат более 20 лет без растрескивания и повреждений.

Обратите внимание! Единственным недостатком наплавляемых покрытий считается высокая воспламеняемость таких материалов, а также использование для укладки пожароопасного газового оборудования.

Устройство кровли из наплавляемых материалов

Выбор материала

Наплавляемая кровля — обширная категория рулонных кровельных материалов, объединенная общим методом укладки. Чтобы прикрепить такое покрытие на основание крыши, необходимо газовой горелкой разогреть нижний слой из легкоплавкого битума газовой грелкой до 150-170 градусов. По составу различают несколько видов наплавляемых материалов:

- Битумные. Наиболее недорогими и доступными считаются битумные покрытия, которые изготавливаются из кровельного картона путем пропитки заготовок битумом с последующей обработкой бронирующей посыпкой. К той категории материалов относится толь, рубероид. Недостатком такой кровли считается низкая погодоустойчивость и механическая прочность.

- Полимерные. Полимерными покрытиями называют кровельную продукцию, изготовленную из современных полимеров, улучшающих качество, гидроизоляционные качества и увеличивающих срок службы кровли.

- Битумно-полимерные.

Такие покрытия изготавливают из пропитанного смесью битума с присадками и полимерами стекловолокна. Они отличаются повышенной износостойкостью, погодоустойчивостью и эластичностью, но и стоят намного дороже.

Такие покрытия изготавливают из пропитанного смесью битума с присадками и полимерами стекловолокна. Они отличаются повышенной износостойкостью, погодоустойчивостью и эластичностью, но и стоят намного дороже.

Опытные мастера утверждают, что лучше всего зарекомендовали в Российском климате. Кроме того, они обладают максимально выгодным соотношением цены и качества.

Строение материала на основе стекловолокна

Строение материалов на основе кровельного картона

Характеристики кровельных мембран

Виды основания

Устройство наплавляемой кровли напоминает слоеный пирог, в качестве первого слоя которого выступает основание крыши, куда укладываются сначала 2-3 слоя подкладки, а затем 1-2 финишного покрытия. Технология укладки рулонных материалов не допускает монтаж кровли на легковоспламеняющиеся основания, к примеру, дерева, так как для этой операции используется пожароопасное оборудование. Выполнить монтаж мягкой кровли этим методом можно на следующие виды перекрытий:

- Перекрытия из железобетонных плит с заделанными влагостойким раствором швами без выравнивающей стяжки.

- Монолитная выравнивающая стяжка из цементно-песчаного бетона марки М 150.

- Теплоизоляционные плиты из минеральной ваты, не выровненные стяжкой.

Учтите, что технология укладки наплавляемой кровли подразумевает фиксацию материала на чистое, сухое, выровненное, негорючее основание с высокой агитирующей способностью. Чтобы покрытие надежно приклеилось к основанию выполняют комплекс подготовительных работ.

Подготовка основания

Правильная технология подготовки основания крыши к наплавлению кровельных материалов оказывает существенное влияние на долговечность прочность, герметичность и износостойкость покрытия. Правильно подготовленное к приклеиванию мягкой кровли перекрытие должно быть гладким, сухим и сухим. Для получения надежной фиксации материала, необходимо выполнить целый комплекс мероприятий:

- Очистка поверхности крыши от пыли, грязи и других загрязнений.

Это можно сделать с помощью «продувания» кровли с помощью строительного фена и или путем струйно-абразивной чистки.

Это можно сделать с помощью «продувания» кровли с помощью строительного фена и или путем струйно-абразивной чистки. - Просушка основания крыши. Чтобы под кровельным материалом не было воды, необходимо тщательно просушить перекрытия. В сухую, солнечную погоду испарение влаги из толщи бетона происходит в течении 2-3 суток. Ускорить этот процесс можно с помощью строительного фена.

- Швы между бетонными плитами основания, а также все неровности и выбоины заделывают влагостойким бетоном марки М 150.

- Поверхность основания грунтуют битумной мастикой с помощью валика для образования липкой пленки, улучшающей адгезию между наплавляемой кровлей и прикрытием.

Важно! Не допускается перед укладкой наплавляемых материалов обработка основания крыши механическими щетками, шлифовальными дисками и другими устройствами, ведущим к образованию борозд на поверхности бетона.

Подготовка основания

Оборудование и инструменты

Технология наплавления кровли на бетонное основание достаточно проста и не представляет сложности даже для малоопытного мастера. Чтобы облегчить себе работу, необходимо заблаговременно позаботиться об инструментах и оборудовании, используемых для монтажа:

Чтобы облегчить себе работу, необходимо заблаговременно позаботиться об инструментах и оборудовании, используемых для монтажа:

- Острый кровельный нож, с помощью которого нарезают полотна кровельного материала.

- Щетки для очистки кровли от загрязнений.

- Прикаточный валик, которым прижимают наплавляемое покрытие к основанию в процессе укладки.

- Битумный праймер для грунтования поверхности основания.

- Валик для нанесения битумной мастики в процессе грунтования.

- Газовая горелка и баллон с газом для наплавления гидроизоляционного покрытия.

Помните, что работать с наплавляемыми кровельными покрытиями необходимо с использование средств индивидуальной защиты. Чтобы обезопасить себя от повреждения роговицы глаз, дыхательных путей и кожи, используйте спецодежду, рукавицы, маску на глаза и респиратор. На крышах высотой более2 этажей работать разрешается только со страховкой.

Технология укладки

Наплавляемая кровля укладывается в сухую, безветренную погоду при температуре выше 5 градусов. При температуре окружающей среды меньше этого показателя, расплавление нижнего слоя затрудняется, а расход газа увеличивается. Работы выполняются в следующем порядке:

При температуре окружающей среды меньше этого показателя, расплавление нижнего слоя затрудняется, а расход газа увеличивается. Работы выполняются в следующем порядке:

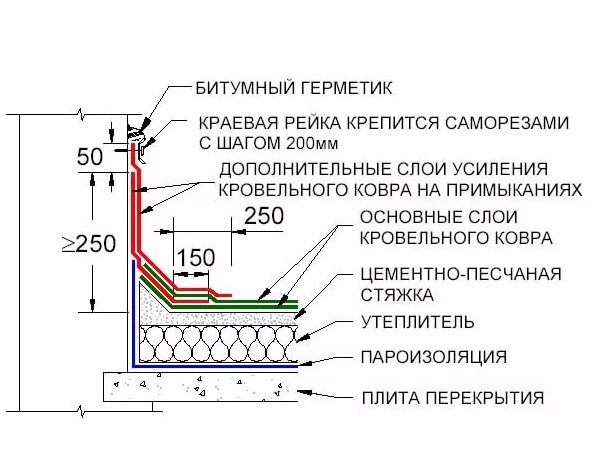

- Сначала оборудуются галтели – бортики с уклоном 45 градусов, расположенные в местах примыканий кровельного материала с вертикальными поверхностями. Они необходимы, чтобы предотвратить истирание кровельного материала в швах.

- Вертикальные поверхности, на которые будет выполняться заход гидроиляционного покрытия, зашкуривают, чтобы улучшить адгезию.

- Затем приклеивают подкладочный слой покрытия. Для этого рулон раскатывают, закрепляют его край, а заем, расплавляя нижний слой материала газовой горелкой, прижимают гидроизоляционное покрытие прикаточным валиком.

- Вторую полосу покрытия приклеивают с нахлестом 10-15 см, чтобы защитить шов от проникновения влаги.

- Проверяют качество приклеивания первого слоя. Материал в районе швов не должен отходить или пузыриться.

- Аналогичным образом приклеивают последующие слои наплавляемого покрытия.

Однако, фиксируются они со смещением, чтобы швы между полосами не совпадали.

Однако, фиксируются они со смещением, чтобы швы между полосами не совпадали.

Важно! Опытные кровельщики утверждают, что наплавляемая кровля отлично крепится даже поверх старого покрытия, если хорошенько просушить его, устранить пузыри, заделать трещины.

Технология укладки

Узлы примыкания с вертикальными поверхностями

Видео-инструкция

Технология укладки наплавляемой кровли

Технология укладки наплавляемой кровли достаточно проста – смонтировать надежное покрытие можно собственными руками. Требуется правильно подготовить основание, использовать качественное оборудование и соблюдать порядок работ.

Требования к кровле

Кровельное покрытие, выполненное с применением наплавляемых рулонных материалов, позволяет обеспечить:

- защиту конструкций здания и помещений от воздействия ветра и осадков;

- сохранение тепла в холодный период года;

- защиту помещений от перегревания в жаркие дни.

Кровля крыши должна обладать такими качествами, как:

- герметичность финишного покрытия;

- хорошая теплоизоляция;

- прочность и долговечность.

Для создания надежной мягкой кровли применяются материалы, которые различаются по типу основы, связующему веществу и виду защитного покрытия. Выбирая наплавляемую кровельную мембрану, рекомендуется отдать предпочтение полимерно-битумному рулонному материалу на долговечной основе из полимера или стекловолокна. Следует учитывать, что не существует госстандартов на изготовление данной продукции, производители руководствуются ТУ собственной разработки.

Мембрана с крупнозернистым или мелкозернистым минеральным защитным покрытием используется для монтажа финишного покрытия. Укладка наплавляемой кровли требует формирования кровельного ковра из рулонного материала с полимерной внешней защитной пленкой, чтобы исключить расслоение настила при эксплуатации.

Виды оснований для укладки наплавляемой кровли

Монтаж наплавляемой кровли выполняется на ровную поверхность. В качестве основания могут служить:

В качестве основания могут служить:

- несущие железобетонные плиты (швы заделываются цементно-песчаным раствором М 150) без выравнивающей стяжки;

- минераловатные теплоизоляционные плиты без выравнивающей стяжки;

- монолитная теплоизоляция выполненная из легких бетонов, материалов на основе битумного или цементного вяжущего с наполнителем (вермикулита, перлита), армированная дорожной сеткой;

- выравнивающая монолитная стяжка, выполненная с использованием асфальтобетона, цементно-песчаного раствора М 150;

- сборная сухая стяжка из цементно-стружечных плит, плоских листов из асбоцемента, стекломагния или других материалов при толщине листа от 8 мм и укладке в два слоя.

Технология укладки наплавляемой кровли требует предварительной подготовки поверхностей вертикальных конструкций, выполненных из штучных материалов – парапетов, вентиляционных шахт, печных труб и т.д.

Стенки парапета и конструкции из кирпича, пеноблоков и других штучных материалов требуется оштукатурить на высоту, на которую будет заведен край кровельного покрытия – от 250 мм и более. В качестве штукатурной смеси используется цементно-песчаный раствор М 150.

В качестве штукатурной смеси используется цементно-песчаный раствор М 150.

Требования к поверхности основания

С поверхности, на которую предстоит выполнить монтаж наплавляемой кровли, требуется устранить:

- выбоины и раковины;

- наплывы бетона;

- неровности с острыми кромками;

- трещины;

- выступающие фрагменты арматуры;

- пятна масла и цементного молока;

- пыль.

Острые углы конструкций, концы арматуры, бетонные наплывы срубаются и зачищаются. Масляные пятна следует выжечь. Пленка цементного молока удаляется методом влажной или сухой струйно-абразивной очистки. Пыль удаляется при помощи:

- щеток;

- промышленного пылесоса;

- сдува компрессором;

- смывания водой.

Крупные выбоины, трещины и раковины заделываются с использованием цементно-песчаного раствора М 150. Мелкие трещины и выбоины можно залить разогретой битумной мастикой.

Недопустима обработка основания под укладку наплавляемой кровли механическими щетками, шлифованием, фрезами, так как это ведет к повреждению поверхности, образованию борозд.

Наплавляемое покрытие требует гладкого и ровного основания. Проверка ровности производится двухметровой рейкой. Допустимо наличие плавно нарастающих неровностей с высотой не более 5 мм вдоль уклона и 10 мм поперек. Количество таких неровностей не должно превышать двух на 4 м2 общей площади основания.

При обустройстве стяжки под наплавляемое покрытие следует предусмотреть температурно-усадочные швы шириной 5 мм, которые не должны располагаться над швами несущих бетонных плит и швами монолитной теплоизоляции.

Подготовка к монтажу

Укладка кровельного ковра производится на сухое основание. Для определения влажности обычно используется прибор – поверхностный влагомер. Если обустраивается наплавляемая кровля своими руками, можно провести простой тест: на поверхность основания укладывается квадрат полиэтиленовой пленки (1×1м). Если в течение 4-24 часов конденсат не появился, можно приступать к монтажу покрытия.

Если в течение 4-24 часов конденсат не появился, можно приступать к монтажу покрытия.

Снизить влажность основания помогут следующие методы:

- мокрая поверхность протирается ветошью, смоченной в ацетоне, и высушивается потоком горячего воздуха из строительного фена;

- выполняется обдув поверхности тепловыми пушками или сжатым воздухом от компрессора;

- в деформационные швы укладывается греющий кабель.

В местах примыкания основания к вертикальным конструкциям требуется создать галтели – бортики с углом наклона 45° и высотой 100 мм. Для этого используется асфальтобетон, цементно-песчаный раствор либо жесткая минераловатная плита.

Непосредственно перед укладкой наплавляемого материала основание очищается от всех видов загрязнений, так как они снижают адгезию. Поверхность тщательно грунтуется. Для этого применяется готовый битумный праймер, либо самостоятельно готовится грунтовка из битума (БН 70 / 30, БН 90 / 10, БНК 90 / 30) с добавкой быстроиспаряющегося растворителя (бензина, нефраса) в соотношении 1:3 или 1:4 по весу. Грунтовка наносится при помощи валика, щетки или кисти.

Грунтовка наносится при помощи валика, щетки или кисти.

Оборудование и инструменты

Оборудование для наплавляемой кровли включает:

- кровельную газовую горелку, подсоединенную к баллону с газом через редуктор;

- шпатель;

- кровельный нож;

- прикаточный валик;

- щетки для очистки основания, нанесения праймера;

- спецодежда (рабочий комбинезон, обувь на толстой подошве, защитные перчатки).

К укладке покрытия можно приступить после полного высыхания основания, покрытого праймером – грунтовка не должна липнуть. Монтаж начинается с нижней части кровли. На первом этапе рулон необходимо полностью раскатать, чтобы убедиться, что он правильно расположен. Затем при помощи горелки начальный край рулона фиксируется, и материал скатывается обратно.

Наплавляемая кровля надежно крепится к основанию за счет расплавления нижнего битумного слоя рулонного материала и нагрева праймера. Горелка для наплавляемой кровли должна располагаться таким образом, чтобы пламя разогревало нижнюю часть рулона и основание крыши. Такой нагрев позволяет создать своеобразный наплыв из выступившего битума – он способствует сцеплению мембраны с основанием по мере раскатки рулона.

Такой нагрев позволяет создать своеобразный наплыв из выступившего битума – он способствует сцеплению мембраны с основанием по мере раскатки рулона.

Для равномерного прогрева материала горелка должна двигаться по траектории в форме буквы «Г» — необходимо дополнительно прогревать ту часть рулона, что обеспечивает нахлест покрытия.

После монтажа первой ленты требуется проверить качество шва. При отслоении материала шпателем приподнимается край, прогревается горелкой и прикатывается валиком. Не рекомендуется ходить по свежеуложенному финишному покрытию, чтобы не оставить темные следы на минеральной посыпке.

Раскатывая рулон, нагретую часть необходимо сразу прикатывать валиком с мягким покрытием, особое внимание, уделяя краям ленты. Валик должен двигаться «елочкой» — от оси к краям ленты по диагонали. Герметичность кровельного ковра обеспечивается за счет качественно выполненных нахлестов. Смежные полотнища укладываются с боковым нахлестом от 8 см, и торцевым от 15 см. Стыки выполняются с учетом направления уклона кровли, чтобы под них не подтекала влага.

Стыки выполняются с учетом направления уклона кровли, чтобы под них не подтекала влага.

Температурно-усадочные швы стяжки рекомендуется закрывать рулонным материалом с крупнозернистой посыпкой, причем ленты укладываются посыпкой вниз. Вокруг водоприемных воронок необходимо уложить дополнительный слой гидроизоляции – квадраты размером 70×70 см.

Чтобы обустроить примыкание к парапету, нижний слой ковра заводится на высоту от 250 мм и крепится механическим способом. Затем на парапет заводится финишный слой ковра (на 5 см). Поверх готовой конструкции, используя инструменты для наплавляемой кровли, монтируется лента из покрытия с защитной посыпкой, которая обеспечивает герметичность примыкания. В первую очередь, наклеивается ее верхняя часть на вертикальную плоскость, затем нижняя – на горизонтальную.

Если укладка наплавляемой кровли выполняется из нескольких слоев рулонного материала, ленты укладываются со смещением, при этом стыки не должны находиться один над другим.

Не допускается перекрестная укладка лент.

Наплавляемая кровля может монтироваться поверх старого мягкого кровельного покрытия. Перед укладкой следует устранить дефекты кровельного ковра – удалить пузыри, заплавить неровности, просушить поверхность.

виды, устройство, укладка и монтаж

При небольшом уклоне крыше, особенно, если она вообще плоская, подобрать хорошее кровельное покрытие – та еще задача. Ведь большинство видов черепиц, их имитаций, и даже профнастила не предназначены для крыш, уклон скатов которых менее 12°. Тогда остается либо довольствоваться тем, что предлагает рынок для таких случаев, или уложить на крыше современную наплавляемую кровлю – дышащий, вполне экологичный материал с отличной гидроизоляцией!

Сегодня наплавляемая кровля применяется практически для всех видов конфигурации крыши, в какой бы климатической зоне они не находились бы. И такой вариант вполне подходит для обустройства частного дома, а не только промышленных построек. Причем есть даже возможность подобрать стильный дизайн!

Причем есть даже возможность подобрать стильный дизайн!

Итак, наплавляемая кровля – это битумные и битумно-полимерные материалы. По сути, речь идет о гидроизоляционном полотне, состоящего из полиэфирной или стекловолокнистой основы, на которую с обеих сторон нанесено битумное или битумно-полимерное вяжущее.

Поверх это вяжущее покрыто защитным слоем в виде песка, пленки или посыпки:

Современная наплавляемая кровля предназначена для качественной гидроизоляции не только крыш, но и мостов, фундаментов и тоннелей. Вот ее преимущества:

- достаточно быстрый монтаж;

- отличная шумо- и гидроизоляция;

- морозостойкость, некоторые производители даже разрешают производить укладку кровли при температуре -20°.

- высокая ремонтопригодность;

- практичность, такую кровлю разрешено укладывать поверх старого покрытия;

- долговечность, способность выдерживать высокие температуры без изменения состава. Например, SBS-битум позволяет спокойно переносить нагрев покрытия до +90-100°С.

Если говорить о составе наплавляемой кровли, то это – пятислойная гидроизоляционная мембрана, у которой на основу нанесено вяжущее вещество, а с внешних сторон находится каменная посыпка и легкоплавка пленка.

Вот как раз, в зависимости от каждого слоя, и появляются виды, классы и целые коллекции такой кровли.

Чтобы подобрать подходящую кровлю для вашего дома, мы рекомендуем вас научиться разбираться в ее качестве, классе и возможности применения в определенном климате.

Основа: прочность на разрыв

Многих удивляет то, что среди наплавляемых рулонных кровель достаточно большой ассортимент выбора: как по классу, так и эксплуатационным качествам, хотя, казалось бы, достаточно было бы и рубероида. На самом деле почти все зависит от основы, а картон, как у рубероида, справляется далеко не со всеми задачами.

Вот альтернативы:

- Полиэстер. Это один из самых надежных и дорогостоящих материалов для наплавляемой кровли. Он состоит из особых полимерных волокон, расположенных в хаотичном порядке. В итоге, согласно стандартам, этот материал обладает способностью удлиняться до 60% и усилением на разрыв более 35 кг/см. Это действительно прочные характеристики.

- Стеклоткань. Эта основа состоит из переплетенных стеклонитей, которые более экономичны, чем полиэстер. Удлинение здесь намного меньше, всего 2%, а усиление на разрыв до 80 кг/см.

- Стеклохолст. Этот материал не настолько прочен, как два предыдущих вариантов, а качество уже зависит от применяемого вяжущего вещества. Стеклохолст достаточно устойчив, но не всегда походит для постоянно эксплуатируемых конструкций. Разрывная сила здесь всего до 30 кг/см, а возможность удлинения вообще отсутствует, вот в чем дело.

Также наплавляемую кровлю делят на классы по качеству и цене. Отличаются они по использованной основе и битумного вяжущего, а также долей СБС и АПП модификатора.

Битумное вяжущее: долговечность кровли

Самые первые наплавляемые материалы в свое время изготавливали на окисленном битуме. Это своего рода «искусственное состаривание» битума, когда его разогревают и пропускают сквозь массу пузырьки воздуха. Все это повышает теплостойкость материала, ведь сырьевому битуму ее не доставало.

Более того, тот начинал плавиться уже при температуре +50°С, а такую температуру несложно представить на крыше многоэтажного дома в жару. А благодаря окислению эту границу повысили до 80-85°С.

Но тут возникла другая проблема: из-за окисления битум теряет свое качество эластичности, и уже состаренный битум продолжат стареть прямо на кровле. В итоге срок службы у такой кровли не больше 5 лет ввиду ее хрупкости. Вот почему битум стали дополнительно модифицировать, чтобы вернуть ему такие важные свойства.

И сегодня наплавляемую кровлю производят из таких модифицированных битумных материалов:

- искусственный каучук, официально называемый СБС, стирол-бутадиен-стиролом;

- искусственным пластик, называемый АПП, атактический полипропилен.

СБС придает битуму отличную гибкость при низкой температуре, правда, теплостойкость немного ниже, чем у АПП, хотя при помощи специальных добавок порой порог повышают до 1000°С. Эластичность такого битума, если без основы, достигает 1500-2000% и отличается хорошей адгезией. При помощи СБС рулонная кровля становится так называемой полимерной матрицей, трехмерной сеткой, где в виде мелкой дисперсии распределен сам битум.

В отличие от СБС, атактический полипропилен, или термопласт, облает высокой температурой плавления. Благодаря ему наплавляемая кровля устойчива к разрушительному ультрафиолету, жаре, обладает хорошей гибкостью и высокой теплостойкостью. Но при всей гибкости эластичность у АПП меньше, т.е. теряет в растяжении, но в какой-то мере это компенсируют полиэфирные основы.

Вот почему СБС-битумные наплавляемые кровли больше подходят для северного климата, а АПП – для жаркого.

Класс материала для рулонной кровли, а точнее его качество и цена определяются основой, развесом битумного (битумно-полимерного) вяжущего и процентным содержанием СБС или АПП модификатора.

Давайте рассмотрим, что предлагает современный рынок: каких производителей наплавляемая кровля, каких видов и цен, и в чем ее конкурентные преимущества.

Технониколь: отечественное качество и богатство выбора

Первой на отечественном рынке появилась наплавляемая кровля Технониколь, уже более 20 лет назад. Сегодня ее монтируют как на старое покрытие, так и на новое.

Технониколь радует широким ассортиментом своих наплавляемых покрытий, для самых разных задач и с разным сроком службы. Вся продукция распределена на разные классы: эконом (и субэконом), стандарт, бизнес-класс и премиум.

Даже неопытному человеку довольно легко подобрать нужный вид, который будет оптимальным по цене/качеству. Кроме того, производитель предлагает также свои дополнительные инструменты и решения, как пароизоляция, битумная грунтовка и другое.

В чем преимущество и почему не проще приобрести все это у разных брендов? Профессиональные кровельщики хорошо знают, что при комплексных решениях итоговое качество куда выше, ведь все материалы идеально подходят друг другу, т.к. для друг друга как раз и создавались.

Icopal: практичное решение для любого климата

На российский рынок строительных материалов поставляется еще одна качественная наплавляемая кровля – финского производства Icopal.

Немного о производителе. Icopal завоевал доверие у всего мира, что немудрено, ведь предприятие было основано еще в 1876 году и сегодня у этого концерна уже 30 заводов в развитых странах. И именно эта компания в свое время разработала технологию модификации битума СБС-полимером, что охотно подхватили все другие производители.

Наплавляемая кровля Icopal проходит сложную проверку контроля качества, и на нее дают гарантию 10 лет при 40-ка годах фактической эксплуатации. Весь секрет – в качественном битуме, который производится без серы, что гарантирует нужную долговечность.

В нем используется СБС нового поколения, который называется синтетическим каучуком. Именно он придает битуму высокую эластичность и теплостойкость. В итоге кровля Icopal хорошо справляется с деформацией кровли, когда поверхность слегка натягивается, и затягивает мелкие порезы и проколы.

Icopal выпускает два вида наплавляемой кровли: Ultra Top и Ultra Base, оба изготовлены не нетканой полиэфирной основе. Icopal Ultra Top отличается крупнозернистой посыпкой, а Ultra Base тем, что его можно и наплавлять, и закреплять механически.

В качестве финишной посыпки у Icopal идет сланцевая или керамическая крошка. Ее окрашивают в разные цвета, и надежно прикрепляют к битумной массе. В итоге процент потери в течение срока эксплуатации составляет не более 5%.

Еще одно отличие наплавляемой кровил от Icopal – в уникальной технологии профилирования нижней поверхности, называемой «Быстрый профиль». Она значительно упрощает монтаж, экономя при этом до 25% газа и треть времени на весь процесс монтажа. Кроме того, у таких рулонов на 40% увеличена площадь нагреваемой площади, а это тоже плюс для адгезии с основанием.

Благодаря всему этому наплавляемая кровля Icopal применяется для любого типа кровли, и всех климатических зон. Реализована такая кровля как однослойная и двуслойная.

Safety SBS от Tegola: надежная гидроизоляция

Наплавляемую кровлю Safety SBS выпускает известная компания Tegola. У этих рулонов высокие прочностные характеристики, и подходящая паро- и гидроизоляция для плоских крыш, фундаментов и междуэтажных перекрытий:

В основе Safety SBS – нетканое полиэфирное полотно или стекловолокно, пропитанные стирол-бутадиен-стиролом или модифицированным полимером. Сверху и снизу – термочувствительная полимерная пленка, которая срабатывает как датчик при укладке, а именно деформируется нужным способом.

Битумную рулонную кровлю наплавляют как в один слой, так в два и три – количество зависит от типа самого покрытия. Размещают полосы материала вдоль длинной стороны ската на крышах до 15° и поперек при большом уклоне:

- если угол наклона ската больше 15°, наплавляют два слоя, обычно они отличаются маркировкой: нижний П, верхний К;

- если угол ската от 5 до 15°, то делают три слоя;

- и целых четыре слоя необходимы для крыши с уклоном до 5°.

К слову, некоторые производители сегодня работают над материалами премиум-класса, которых можно на любой кровле наплавлять только в один слой.

Наплавляемую кровлю укладывают на железобетонные перекрытия, даже плиты, если их швы заделаны влагостойким раствором, и на цельную выравнивающую стяжку из бетона М150. Но запрещено наплавлять кровлю на деревянное основание, хотя эту ошибку все еще можно встретить, и это 100% пожаронебезопасно!

Откроем вам один секрет: когда речь идет о наплавляемой кровле, технология ее укладки не так уж и проста, и обычных строительных знаний здесь будет недостаточно.

Как отмечают эксперты, даже опытные строители, которые замечательно строят фундамент и стены, взявшись за горелку и рулон обычно не справляются с этой задачей. Поэтому рекомендуется либо вызвать специальную бригаду, либо действительно хорошо разобраться со всеми тонкостями устройства наплавляемой кровли.

Плоская кровля: грамотная гидроизоляция

Итак, давайте перечислим основные этапы устройства наплавляемой кровли на плоской кровле. Каким бы ни был рулон, с какими там особенными свойствами, все равно технология проведения работ едина.

Шаг 1. Очистка поверхности

То, насколько ответственно вы подойдете к этому шагу, будет зависеть срок службы всего покрытия. Ведь адгезия наплавляемого материала напрямую влияет на герметичность кровли, ее долговечность и стойкость самого покрытия к различным повреждениям. А также то, насколько часто кровля будет нуждаться в ремонте.

Поэтому перед началом работ полностью очистите и выровняйте всю кровлю, обработайте стяжку раствором праймера – это улучшит адгезию нового материала. А если там уже есть старый кровельный ковер, отремонтируйте и восстановите его.

Все неровности, выбоины и швы между плитами заделайте бетоном М150, который отличается влагостойкостью. Главное правило – не очищайте поверхность механическими щетками или шлифовальными дисками, ведь те образуют борозды на поверхности.

Еще профессионалы советуют грунтовать поверхность битумной мастикой, вооружившись валиком. Тогда получается липкая пленка, которая хороша способствует адгезии кровли и основания:

Шаг 2. Примерка материала

Как только праймер высохнет, рулонный материал разматывают и примеряют. Где нужно, подгоняют при помощи кровельного ножа. Затем кровлю снова скручивают на кровельный валик.

Шаг 3. Наплавление материала

Нижний приклеиваемый слой разогревают, а рулон раскатывают и плотно прижимают к основанию. Боковые нахлесты должны быть от 7 до 10 см, а торцевые – от 10 до 15 см. Чтобы получились такие нахлесты, на материале с посыпкой специально оставляют кромку шириной 7-10 см вдоль всего полотна. Если таковую производитель не оставил, разогрейте нужный участок и удалите посыпку.

Для начала работы выберите ясную солнечную погоду. При ветре работать с газовой горелкой особенно опасны, а в пасмурную поверхность крыши будет слегка влажной, что вообще сведет на нет все ваши усилия.

Наплавление с помощью газовой горелки начинают с зафиксированного края полотнища. Прикрепление стройматериала наступает в процессе нагрева праймера и частичного оплавления битума нижнего слоя. Движение горелкой должно напоминать букву Г – именно так можно достичь качественного прогрева зоны нахлёста.

После формирования небольшого валика из расплавленного битума рулон постепенно разматывают, расправляя и прижимая покрытие к основанию крыши с помощью мягкого валика. Движение валика производится в виде ёлочки – от центра к краям. После прохождения каждой полосы нужно проверить качество шва. При надобности он приподнимается с помощью шпателя и производится его повторное наплавление. Дефекты прокалываются шилом и обрабатываются мастикой или специальным клеем (завод Руфлекс, например, предлагает своим клиентам полный спектр сопутствующих материалов).

Главный индикатор того, что вы разогреваете материал до нужной температуры – изменение индикаторного рисунка. Обычно у большинства производителей он плавится и меняет контуры. Если же такого вообще нет, тогда рулон просто темнеет:

На вертикальные поверхности кровлю наплавляют так:

Шаг 4. Повторный разогрев

Как только будет уложен нижний слой, повторно разогрейте образовавшийся шов и убедитесь в его герметичности. Но только нижний, верхний греть еще раз не нужно, иначе повредите кровлю! Дополнительно можете загерметизировать шов праймером.

Шаг 5. Проверка качества шва

Насколько качественно была выполнен монтаж наплавляемой кровли, оценивают визуально по таким двум важным параметрам:

- Вся поверхность уложенных рулонных материал не должна иметь ни морщин, ни складок.

- В том месте, где наплавляемый матери соприкасается с основанием или старым слоем, образовывается «битумный валик».

Вот как это выглядит:

Именно этот валик гарантирует полную герметичность нахлеста. А вот если битумное вяжущее вытекает из-под боковой кромки, или его вообще нет, либо пережженное – все это брак.

К слову, при наплавлении края рулона прикатывают валиком или рукой в защитной перчатке, но можно и ногой, если аккуратно:

Кровля со скатами: надежное крепление

На скате первую полосу укладывают с самого низа крыши, вдоль карнизного свеса. Каждую последующую полосу укладывают с обязательным нахлестом до 10 см. А поперечные нахлесты не менее 15 см.

При поперечном вертикальном нахлесте верхний слой смещают не менее, чем на 500 мм, а при продольном этот слой смещают на 300-700 мм.

Коньки нужно защитить наплавялемыми полосами в поперечном и продольном направлении, в количестве до четырех штук.

Первая наплавляемая полоса имеет минимальную ширину, а каждая следующая должна быть шире предыдущей на величину самого нахлеста. Если нахлест делаете поперечный, перекидывайте его через конек и крепите на той стороне ската с нахлестом 250 мм для верхнего и 200 мм для нижнего слоя.

Также важно защитить узкие ендовы, которые меньше 60 см. На них укладываются полосы вдоль. Если же ендовы шире, то защитное покрытие тогда накладывается поперек, с таким иже нахлестами, как у основного слоя.

Полосками защищают и разжелобки. Такие соединяют при приплавляют прямо на скате, если угол наклона его не превышает 15°. А если у примыкания крутой угол, кровлю наплавляют в верхней части примыкания.

Нашли идеальный вариант для своей крыши? Мы рады, что смогли помочь!

Устройство наплавляемой кровли — технолонния укладки, видео, ремонт направляемой кровли

Правильный монтаж кровли позволяет создать надежное покрытие и защитить все здание от воздействия окружающей среды. Большой ассортимент кровельных материалов позволяет производить монтаж на крышах различной конструкции. При выборе материалов для кровли многие потребители делают ставку не только на характеристики, но и его стоимость. Наиболее чаше выбирают в этом случае рулонные наплавляемые материалы для кровли, которые позволяют создать надежный гидроизоляционные слой. Чаще их используют при строительстве плоских крыш, больших строительных объектов. Популярность данных материалов объяснятся доступностью, большим выбором, простотой монтажа.

Наплавляемая кровля — это рулонный гидроизоляционный материал на основе битума. Который

отличается высокими гидроизоляционными свойствами. Монтаж данного покрытия можно производить на плоские кровли с небольшим уклоном различного назначения.

Разновидности наплавляемых материалов

В зависимости от структуры полотна мягкая наплавляемая кровля может быть однослойной, многослойной, безосновной.

В зависимости от основы, которая используется при производстве, разделяют на:

стеклохолст — для его производства используют стеклянные волокна, которые размещают в разнообразном порядке;

стеклоткань — стеклянные нити, переплетенные определенным образом, что обеспечивает большую надежность по сравнению с стеклохолстом;

полиэстер — волокна полиэстера образующие надежное основание;

картон — рубероид, толь, пергамин — используются редко из-за недолговечности материала.

В качестве связующего может использоваться:

Для большей надежности в материал добавляют пластификаторы, в качестве которых используют синтетический каучук или пластик.

Мягкая наплавляемая кровля может быть с посыпкой или без на внешнем слое, материалы могут быть обработаны фольгой или специальной пленкой.

Применение

Наплавляемая кровля может использоваться не только как кровельный материал. Так как данное покрытие отличается хорошими гидроизоляционными свойствами, то это позволяет его использовать при строительстве туннелей, бассейнов, фундаментов, в качестве защитного покрытия. Так же при проведении ремонтных работ в качестве гидроизоляции, утеплителя.

Достоинства и недостатки наплавляемой кровли

К основным преимуществам относят:

долговечность материала;

возможность использования в различных климатических условиях;

высокие гидроизоляционные свойства;

материал огнестоек;

экологически безопасен;

легкость монтажа и транспортировки;

использование как гидроизоляционного материала при строительстве мостов, фундаментов;

стойкость к деформациям;

прочность и гибкость материала;

низкая стоимость по сравнению с другими кровельными материалами.

К недостаткам можно отнести только то, что данный материал используется на плоских крышах или с небольшим уклоном из-за особенностей его укладки.

Устройство наплавляемой кровли

Такое название данный вид крыш получил благодаря процессу монтажа, который представляет собой процесс сплавления основания и кровельного материала. Устройство кровель имеет многослойную структуру. И состоит из следующих слоев:

основание может быть выполнено бетонными плитами или стальными профильными листами;

пароизоляция — пленка, битумная мастика;

теплоизоляция — минеральная вата, пенополистирол, отдавать следует предпочтение материалам, которые не разрушаются под действием окружающей среды и малогорючи;

выравнивающая стяжка из различных песчано-цементных материалов;

наплавляемые материалы для кровли.

Монтаж кровли из наплавляемых материалов

Устройство кровель из наплавляемых материалов может осуществляться двумя способами. В первом случае при монтаже используется газовая горелка, с помощью которой разогревается битумно-полимерный слой и происходит сцепление. Во втором случае используют специальные битумные мастики. Прежде чем приступить к монтажным работам необходимо провести подготовку кровли. От того как будут проведены все эти работы, зависит качество готового покрытия. Плоская кровля должна иметь небольшой угол наклона, который будет предотвращать скопление жидкости на крыше. Также крышу необходимо оборудовать специальными вентиляционными каналами, которые будут препятствовать скоплению конденсата на пароизоляции. При укладке следует уделить особое внимание тому, как прилегают наплавляемые материалы для кровли в местах стыков с дымоходами, стенами, парапетами. По технологии укладки, такие места должны быть проклеены еще двумя дополнительными слоями гидроизоляции. Укладка рулонного материала производится внахлест для избегания попадания влаги меж шовное пространство.

Важно: чем более плоская кровля, тем больше слоев рулонного покрытия вам необходимо будет уложить.

Технология устройства плоской крыши заключается в размещении материалов внахлест. Чем больше слоев имеет мягкая наплавляемая кровля, тем более долговечное покрытие и срок его эксплуатации.

Пламя горелки при проведении монтажных работ необходимо направлять так, чтобы происходил, разогрев кровельного материала и основания крыши. Таким образом образуется слой битума, который надежно прикрепляет покрытие. Такой тип крепления имеет ряд преимуществ по сравнению с частичным наплавлением материала.

Технология ремонта мягкой кровли из наплавляемых материалов

Несмотря на то, что мягкая наплавляемая кровля отличается высокими эксплуатационными свойствами, она требует периодического ремонта. Разрыв покрытия может происходить из-за неправильного монтажа, повреждения во время проведения снегоуборочных работ. Ремонт требуется в том случае, если вы обнаружили на покрытии кровли из наплавляемых материалов мелкие трещины и разрывы, признаки гниение, образования плесени, отслоение покрытия или размягчение скрепляющей мастики.

Важно: если площадь поврежденного покрытия превышает 40% от всей площади кровли, то необходимо произвести полную замену материала.

Технология ремонта мягкой кровли заключается в установке заплаток, которые закрепляют с помощью специальной мастики. Если участок имеет большой размер, то его предварительно очищают от старого покрытия, после чего производят монтаж новых слоев внахлест. Перед проведением всех работ необходимо очистить крышу от мусора, влаги, грибка и других последствий, которые возникли из-за повреждения покрытия.

Таким способом вы можете произвести ремонт крыш, которые были до этого покрыты рубероидом.

Если необходимо произвести капитальный ремонт крыши, то в данном случае производится замена всего «пирога» кровли — стяжка, пароизоляция, если необходимо ремонт водосточной и вентиляционных систем.

Наплавляемая кровля технология укладки видео

технология укладки – Кровля крыши для дома

Автор Кровельщик На чтение 10 мин. Просмотров 45

Обновлено

Для начала следует рассмотреть, что собой представляет данный вид материала.

Наплавляемая кровля принадлежит к разряду мягких кровельных покрытий. В двух словах, это более совершенный вариант всем хорошо знакомого рубероида.

Основные достоинства наплавляемой кровли

- В области ценовой политики этот вид кровли – самый экономичный, что обеспечило ему очень широкую популярность среди других кровельных покрытий.

- Кроме того, технология укладки направляемого покрытия настолько проста, что справиться с её монтажом смогут даже не профессионалы. Единственное условие при этом: чёткое соблюдение инструкции по монтажу.

- В отношении качества современных наплавляемых материалов можно с уверенностью сказать, что они по износостойкости не уступают другим видам мягкого кровельного материала. Современные технологии решают задачу использования материалов, повышая гибкость рулонной кровли и её износостойкость. Срок эксплуатации такого материала достигает 30 лет.

- Вес одного наплавляемого рулона примерно составляет 22,5 кг при площади покрытия 9м2. Доставка такого покрытия не требует значительных затрат, а монтаж позволит сэкономить физические усилия и количество рабочей силы.

- Полимерная составляющая, входящая в состав наплавляемого покрытия безопасна для окружающей среды, так как она не выделяет в атмосферу токсичных веществ.

- Мягкая, гибкая и многослойная структура рулонной кровли отлично выполняет функцию тепло- и шумоизоляции.

- Битумные и полимерные компоненты делают материал кровли водонепроницаемым.

- Не маловажное свойство рулонного покрытия – пожарная безопасность. Наплавляемая кровля выдерживает постоянную температуру +80о в течение двух часов.

- Рулонную кровлю, благодаря её низкой стоимости, водонепроницаемости, высокой прочности и гибкости можно использовать и по другому назначению: её также применяют в строительстве для гидроизоляции фундамента, подземных тоннелей или гаражей, при строительстве водных систем.

- Этот кровельный материал широко используют для строительства в различных климатических зонах. Диапазон температуры, которую выдерживает наплавляемая кровля, колеблется от самых высоких – в южных широтах, до самых низких – в районах Сибири и Дальнего Севера.

Наплавляемая кровля наиболее подходит для покрытия крыш с уклоном от 0 до 12 градусов, где использование других материалов (металлочерепицы, мягкой черепицы) либо просто не возможно, либо не рентабельно из-за неоправданных затрат на более дорогие виды мягких покрытий.

На вид наплавляемый материал выглядит менее респектабельно, чем, скажем, мягкая черепица, поэтому использовать его для пологой кровли не имеет смысла, с точки зрения эстетики.

В современном варианте наплавляемое покрытие изготавливается из более прочных и устойчивых к различным внешним факторам материалов.

В отличие от прежнего рубероида, современная наплавляемая кровля имеет основу из искусственного каучука и модифицированного пластика, что наилучшим образом сказывается на долговечности кровельного материала.

В зависимости от используемых компонентов современный рынок имеет довольно разнообразный ассортимент наплавляемых покрытий: премиум -, стандарт – и экономкласса. Эти категории также включают в себя более широкий ассортимент товаров, по различным другим критериям оценки, на которых остановимся немного подробнее.

Виды наплавляемой кровли

Теперь, более детально о видах наплавляемой кровли, чтобы при необходимости быть в курсе технологии и ассортимента. Это тоже важный аспект.

Наплавляемая кровля по структуре может быть:

Безосновная, из которых наиболее известны:

- Изол – в его состав входят отходы резины, с добавлением битума, асбеста и других добавок. Внутренне покрытие – тальк, песок, мел. Эластичен, не поддаётся гниению, выдерживает температуру от -30о до +100о, достаточно прочен, водонепроницаем

- Бризол – по своему составу и свойствам аналогичен изолу.

- Гидроизоляционный материал (полиизобутилен). Этот материал известен также под названием ГМП. Имеет высокую прочность и гидроустойчивость. В зависимости от марки, он предназначен для многослойной плоской кровли, паро – и гидроизоляции.

- Плёнка – также относится к безосновному материалу. Обладает высокой водонепроницаемостью, она устойчива к сильным перепадам температур. Её преимущество – минимальная толщина, а к недостаткам можно отнести сильную подверженность ультрафиолетовым лучам. Применяется для утепления кровли.

В одноосновных наплавляемых рулонах в качестве основы служит стеклоткань. В одноосновных материалах также предусмотрен защитный слой – крупная посыпка; а нижний слой обрабатывается мелкой посыпкой предупреждающей нежелательное склеивание рулона.

Двухосновный наплавляемый материал имеет в своей структуре два слоя:

- основу, изготовленную из стекломатериала или полимеров;

- защитное покрытие, которое также варьируется в выборе защитных компонентов: полимерной плёнки или фольги.

Многоосновные виды наплавляемой кровли существуют относительно недавно, но уже заняли на рынке достаточно прочные позиции. Главным их преимуществом является именно многослойная структура рулона, обеспечивающая необходимый уровень защиты кровли и одновременно сокращающая затраты материалов и времени при монтаже. Она состоит из основы, защитного и покровного слоя.

Следующим классификатором наплавляемой кровли является основа. Это означает, что в состав основы для наплавляемого покрытия входят перечисленные материалы, и, в зависимости от используемых в качестве основы элементов формируется цена покрытия и его качественные характеристики.

- полимерная;

- картонная основа

- комбинированная;

- асбестовая;

- стекловолокнистая.

Картонная основа применяется ещё достаточно широко, но это вариант основы, в сравнении с другими, имеет существенные недостатки. Картон гигроскопичен. При низких температурах он становится хрупким и разрушается, а в летнее время под воздействием тепла начинается процесс гниения.

Современные, более технологичные варианты наплавляемой кровли, таких недостатков не имеют.

Следующий вид классификации наплавляемой кровли – по компоненту покровного состава: сланцевые, полимерные, битумные и битумно – полимерные покрытия.

И наконец, последний из основных классификаторов определяет виды слоёв, защищающих поверхность кровли.

К ним относятся следующие материалы:

- плёнка,

- фольга,

- разнообразные по форме и содержанию основных компонентов посыпки (мелкая, крупная, чешуйчатая, пылевидная).

В качестве вяжущего материала используется битум, полимеры или полимерный битум.

Советы по выбору наплавляемого полотна

- Выбирая рулоны наплавляемого полотна, нужно обращать внимание на их обозначение, которое зашифровано в такой последовательности:

Первая буква – обозначает материал, вторая буква – тип покрытия, третья – верхний защитный слой. В завершении этой маркировки должна стоять цифра, обозначающая плотность основы.

Зная все перечисленные особенности наплавляемой кровли, можно без труда сделать правильный выбор, с учётом технических характеристик кровли и расчёта необходимого количества материала. - Из особенностей монтажа наплавляемого материала, во время приобретения нужно учитывать, что его укладка производится внахлёст, что важно при подсчёте площади кровли и необходимого количества материала.

- Выбирать материал лучше в соответствии с назначением, чтобы увеличить срок его службы.

Наплавляемые полотна предлагают производители: техноэласт, линокром, унифлекс, технониколь и др.

К числу стандартных требований к качеству наплавляемого материала относятся:

- Толщина материала.

Материал, имеющий большую толщину, является гарантией долговечности;

Такой материал также большую устойчивость к механическим повреждениям;

Большая толщина улучшает качество приклеивания, позволяет устранить незначительные неровности;

Такой материал более удобен в работе, так как тонкий материал можно случайно пережечь, в результате чего появятся протечки.

Следует учитывать, что толщина материала может быть не связана с весом рулона. Некоторые производители, увеличивая вес рулона за счёт наполнителей, пытаются представлять материал как товар класса «Премиум». - Прочность и эластичность.

При выборе материала необходимо обращать внимание на его основу, как определяющий фактор прочности.

Прочная основа более устойчива к механическим воздействиям, температурным и другим факторам внешнего воздействия.

К самой современной основе можно отнести полиэстер. По своей эластичности и химической устойчивости он обладает значительными преимуществами над основами другого типа. - Гибкость.

Этот фактор является значительным при изменении температур. Качественный материал должен сохранять гибкость, не трескаться при минусовой температуре. Чем выше показатель морозоустойчивости, тем выше показатель гибкости материала. Кроме того, такой материал можно укладывать при температуре, которая соответствует морозоустойчивости материала. - Гарантийный срок службы.

Долговечность материала – это суммарные свойства всех перечисленных факторов, при наличии которых наплавляемое покрытие может эксплуатироваться длительное время без ремонта.

Необходимые инструменты

- учитывая технологию укладки (наплавления) кровли, понадобится газовая горелка, которой необходимо наплавить битумный слой. Можно также использовать промышленный фен;

- потребуется баллон с газом;

- шпатель;

- кровельный нож;

- щётка для зачистки основания;

- валик для выравнивания и прикатывания поверхности материала.

Необходимо помнить, что монтаж наплавляемой кровли можно проводить при соблюдении правильного температурного режима на кровлях с плоским или низким уклоном; монтаж наплавляемой кровли производится внахлёст.

Пошаговая инструкция монтажа наплавляемлй кровли

Монтаж наплавляемой кровли – процесс относительно не трудоёмкий. Одним из его преимуществ является тот факт, что справиться с такой работой могут два человека, не профессионалы, при этом, лишь соблюдая технологические правила укладки.

- Необходимо подготовить саму кровлю: тщательно очистить ее от мусора.

- Первый слой – пароизоляция позволит защитить «кровельный пирог» от скопления конденсата и увеличит срок службы покрытия.

- Второй слой – теплоизоляция. В качестве утеплителя можно использовать минеральную вату или пенополистирол.

- Третий слой – гидроизоляция. Несмотря на то, что наплавляемый материал обладает водонепроницаемыми свойствами, дополнительный слой гидроизоляции улучшит качество укладки, придаст дополнительные защитные свойства теплоизоляционному слою.

- Наплавляемый материал укладывается на сплошную ровную поверхность. В качестве такой поверхности может служить:

– бетон или железобетон;

– дерево или древесно-стружечные плиты;

– метал с антикоррозийными свойствами;

– плоский шифер.

- После укладки этих материалов, их необходимо обработать: очистить от строительного мусора, покрыть битумным или керосиновым раствором.

- На поверхность основания наносится вяжущее вещество, которое обеспечивает хорошее сцепление с поверхностью основания.

- После высыхания вяжущего компонента начинают монтаж наплавляемой кровли. Подгонка покрытия осуществляется при помощи кровельного ножа. После укладки рулонов для усиления герметичности дополнительно прогревают швы, прикатывают их валиком.

Важно во время монтажа также учитывать следующие важные моменты:

- Теплоизоляцию необходимо укладывать так, чтобы образовался водоотвод.

- Для увеличения плотности, щели между плитами засыпают крошкой; их приклеивают, плотно прижимая друг к другу с помощью мастики.

- При необходимости выравнивания бетонной поверхности делают стяжку толщиной не менее 30 мм. Песочно – цементную стяжку грунтуют.

- Устройство наплавляемой кровли начинают от низа кровли. Полотнища раскатывают в направлении противоположном водостоку.

- Для удобства монтажа полотнищ можно предварительно нанести разметку на поверхности основы.

- Подогревать битум под полотнищем нужно так, чтобы подогрев немного выходил за боковые швы. Если швы по какой-то причине не приклеились, то их можно приклеить при помощи дополнительного подогрева. Последующие слои укладываются внахлёст.

- Способы примыкания мягкой кровли к стене

Важно правильно выполнить монтаж кровли в местах примыкания к вертикальным поверхностям крыши и на скатных крышах, парапетах.

В случае есть два варианта монтажа:

- Полотно укладывается таким образом, чтобы последнее в ряду легло внахлёст на вертикальной поверхности. На вертикальной поверхности предварительно укладывается полотно примыкания, которое закрепляется при помощи деревянной рейки и толевых гвоздей. Верхняя часть материала накрывается металлом.

- Полотно кровли и примыкания крепится к деревянной рейке, которая у основания стены и крыши. Место соединения также укрывается металлом.

Словосочетание «крыша дома» давно стало сакральным понятием для каждого человека.

Пусть крыша вашего дома надёжно защищает от любой непогоды!

Ремонт и демонтаж наплавляемой кровли

Технология текущего ремонта заключается в укладке заплаток на необходимое место.

Демонтаж наплавляемой кровли очень трудоемкий процесс, который требует больших затрат времени и сил. Работу по демонтажу производят при температуре не выше 20 градусов, так как битум плавится в жаркую погоду.

Наплавляемая кровля: особенности материала и технология укладки

Оптимальным покрытием для крыш с небольшим уклоном либо совершенно плоской поверхностью служит наплавляемая кровля. Ещё недавно единственным представителем этой категории являлся рубероид — материал на основе картона. Сегодня же существует множество покрытий с битумными и битумно-полимерными вяжущими компонентами, которые превосходят своего предшественника и по эксплуатационным, и по декоративным характеристикам.

Рулонная кровля имеет многослойную структуру:

- нижний слой — полиэтиленовая плёнка. Она исполняет защитную функцию, а также является индикатором, по которому определяют температуру нагревания при монтаже;

- рабочая поверхность, для создания которой применяют битумные или битумно-полимерные составы;

- основа — армирующее полотно. Наплавляемая кровля самого высокого качества изготавливается на основе стеклоткани, стеклохолста или полиэстера;

- второй рабочий слой. Чтобы покрыть основу, используют те же битумные составы;

- наружная присыпка. Чаще всего применяется базальтовая крошка. Возможно использование присыпок из сланца, песка, керамической крошки с крупными или мелкими фракциями. Вместо минеральной посыпки иногда применяют фольгу или полимерную плёнку.

Структура наплавляемой кровли

Назначение и преимущества наплавляемой кровли

Рулонные покрытия широко применяются в регионах с различными климатическими условиями. Полимеризованные материалы, а также варианты, использующие в роли связующего компонента стиробутадиенстирол, успешно эксплуатируются даже при очень низких температурах. Гибкое покрытие можно укладывать на крыши со сложным рельефом, где имеются свесы, ендова, слуховые окна, другие конструктивные элементы.

Применение мягких наплавляемых материалов позволяет создать практически монолитное покрытие, которое:

- герметично, способно обеспечить полноценную гидроизоляцию здания;

- защищает от шума во время дождя или града благодаря многослойной структуре;

- значительно снижает теплопотери здания через кровлю;

- успешно сопротивляется влиянию климатических факторов — материал сохраняет исходные свойства под влиянием палящего солнца или морозов -25 °C и ниже;

- служит долгие годы. Наплавляемые кровли на основе модифицированного битума и стекловолокна сопротивляются растрескиванию и механическим повреждениям на протяжении нескольких десятилетий;

- отличается небольшим весом, благодаря чему удобно в транспортировке и установке, не перегружает конструкцию крыши;

- не выделяет токсичных веществ даже при нагревании;

- практично, не нуждается в каком-либо специальном уходе;

- устойчиво к деформациям, вызванным воздействием влаги или температур;

- сопротивляется возгоранию;

- не доставляет больших сложностей в процессе укладки.

Технология монтажа наплавляемой кровли

Установка наплавляемой кровли требует применения ряда инструментов: газовоздушной инжекторной горелки, шланга для её подключения к баллону, клюшки для раскатывания и валика для прикатывания материала, шпателя, щётки для праймера и т. д. Монтаж выполняется на ровную поверхность. Основой для покрытия могут служить монолитная бетонная стяжка, несущие железобетонные плиты, теплоизоляционный слой минеральной ваты без выравнивающей стяжки и др.

Устройство плоской кровли из наплавляемых материалов

Поверхность необходимо подготовить, удалив наплавы бетона, выбоины, трещины, выступающую арматуру, неровности с острыми краями, пятна масла, пыль.

Устройство покрытия включает несколько этапов:

- подготовка к работам. Наплавляемую кровлю следует укладывать на сухое основание. Уменьшить влажность поверхности можно с помощью строительного фена, тепловых пушек или укладки греющего кабеля в швы;

- примерка. После высыхания праймера рулон разматывают. С помощью кровельного ножа материал подгоняют к размерам основания, после чего снова сматывают рулон;

- наплавление покрытия. Работы начинают с самых нижних участков крыши. Нижний слой разогревают, попутно раскатывая рулон и прижимая полотно к крыше. Материал укладывается так, чтобы боковые нахлёсты имели ширину 7–10 см, торцевые — 10-15 см. Движение газовой горелки повторяет очертания буквы Г — именно так можно качественно нагреть участки нахлёстов. Расплавленное покрытие расправляют и прижимают мягким валиком, после каждой полосы проверяя качество шва;

- проверка выполненных работ. При необходимости — исправление ошибок.

Технология укладки

Устройство примыканий наплавляемой кровли с вертикальными поверхностями

После завершения монтажа по наплавляемой кровле не рекомендуется ходить, чтобы не испортить её внешний вид.

Технология монтажа мягкой наплавляемой кровли

Традиционная технология устройства мягкой кровли ТехноНиколь описана в ряде статей и не единожды. Сводится она к нагреванию газовой горелкой нижней поверхности рулонного материала. Но даже такая несложная технология, требует соблюдения ряда простых правил:

- Монтаж рулонных материалов должен проводиться только на сухое, твердое основание. На практике, же не редки случаи наплавления материалов на сырую цементно-песчаную стяжку. О какой долгосрочной эксплуатации кровли может идти тогда речь? Пузыри, вздутия и отслоения не заставят себя долго ждать.

- Основание под кровельный ковер должно быть, огрунтовано праймером на основе битумных материалов. Тут прослеживается аналогия с поклейкой обоев…. Думаем, не стоит объяснять, что случается со стенами, не подвергнутыми обработке грунтом? Почему то, в случае устройства наплавляемой кровли, вопросу адгезии не уделяют столь пристального внимания. А напрасно! По нашему глубокому убеждению, это основополагающий фактор для качественного устройства мягкой кровли.

- Неправильная укладка рулонного материала. Под это определение попадает сразу несколько пунктов.

Во первых, если мягкая кровля имеет уклон более 15%, то рулоны кровельного материала укладывают только вдоль ската кровли. Это в теории, а на практике все обстоит несколько иначе….

Во вторых, технология устройства мягкой кровли запрещает образование так называемых «встречных швов», когда монтаж мягкой кровли начинался не с пониженных участков кровли (водоприемные воронки, карнизные свесы, ендовы), а несколько иначе. Практика показывает, что данный дефект устройства наплавляемой кровли, встречается не столь редко, как это может показаться.

В третьих, наиболее часто встречающийся дефект устройства наплавляемой кровли, когда монтаж рулона, кровельщик осуществляет стоя на полотне материала и разматывает его от себя.

Неправильное расположение кровельщика.

Признаками такого дефекта являются следы обуви на поверхности материала. Крупнозернистая посыпка утопленная в разогретый битум, уже не будет являться защитным барьером для ультрафиолетового излучения и как следствие срок службы кровельного материала значительно снижается. Помимо того, при таком способе устройства мягкой кровли, кровельщик не может контролировать качество прогрева наплавляемого материала, что несомненно является основным фактором качественно выполненных работ.

Правильное расположение кровельщика

При выполнении кровельных работ, наша компания строго контролирует технологические процессы и Заказчик гарантированно застрахован от дефектов, описанных в данной статье.

Что такое наплавка? — TWI

Наплавка, или инженерия поверхности, используются для описания процесса изменения характеристик поверхности компонента с целью улучшения свойств поверхности. Одна из целей состоит в том, чтобы сделать возможной разработку и производство компонентов с сочетанием объемных и поверхностных свойств, недостижимых в компоненте из единого монолитного материала.

Существует множество способов наплавки, которые можно использовать для нанесения покрытия или изменения структуры поверхности.Они варьируются от более традиционных гальванических покрытий, наплавки, термического напыления и термохимической обработки (науглероживание, азотирование) до новых технологий, таких как физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD), ионная имплантация, лазерная модификация поверхности, плазма. термохимическая диффузионная обработка и холодное напыление.

Толщина покрытия варьируется от нескольких миллиметров для наплавленных покрытий до нескольких микрон для покрытий PVD и CVD; в то время как глубина модификации поверхности может варьироваться от 0.5 микрон или меньше для ионной имплантации, до более миллиметра для азотирования. Точно так же свойства покрытия могут значительно различаться. Например, твердость поверхности может быть изменена до 1000 HV для азотированных сталей и до 3500 HV с нанесением покрытия TiN PVD.

Доступных покрытий и обработок настолько много, и их количество продолжает расти, что делает выбор сложной задачей для неспециалистов. Несколько альтернативных способов обработки поверхности часто могут обеспечить приемлемые решения в данной области применения.Окончательный выбор должен учитывать стоимость и практичность обработки, принимая во внимание состав, размер и форму соответствующего компонента.

Дополнительная информация

Что такое физическое осаждение из паровой фазы (PVD)?

Что такое химическое осаждение из паровой фазы (CVD)?

Что такое покрытие?

Что такое опрыскивание?

Что такое наплавка?

Проектирование поверхностей в TWI

См. Дополнительную информацию о материалах и управлении коррозией или свяжитесь с нами.

Джули Бос

К настоящему времени вы слышали о преимуществах цифровой обработки поверхностей — нового инновационного способа помочь вашей лаборатории сократить запасы, оптимизировать производство и увеличить прибыль. Фактически, многие лаборатории хвалят его как «волну будущего» и уже принимают его.

Другие, однако, колеблются — особенно из-за шаткой экономики и высокой цены на оборудование.

Как вы можете решить, подходит ли цифровая обработка поверхностей для вашей лаборатории? Или, более конкретно, если сейчас подходящее время для рывка?

Если вы не знаете, что такое цифровые поверхности, эти вопросы и ответы могут пролить свет на эту тему и подвести вас к наиболее разумному решению.

Каковы преимущества цифровой обработки?

Проще говоря, цифровая обработка поверхностей (также известная как «обработка произвольной формы» и «обработка всех форматов») дает вам возможность творить.Лабораторные работы больше не ограничиваются подбором только стилей, доступных из каталога. Им больше не нужно иметь в наличии сотни заготовок для каждого предлагаемого типа линз.

Технология цифровой обработки поверхности позволяет лабораториям производить линзы более высокого качества с меньшим количеством порчи и меньшими затратами на рабочую силу, а также выходить на растущий рынок для более сложных поверхностей, таких как прогрессивные линзы с задней стороны, аторические линзы и другие линзы, оптимизированные для пациента. конструкции.

Но, пожалуй, наиболее убедительным преимуществом является возможность позиционирования вашей лаборатории в будущем.В США цифровая обработка поверхностей только начинает развиваться. По мере того, как общественность становится все более информированной о преимуществах персонализированных линз, рыночный спрос начнет вынудить лаборатории производить эти типы линз. К тому же, поскольку все больше лабораторий понимают долгосрочные преимущества производства линз с цифровой обработкой на месте, традиционные прогрессивные технологии вскоре могут быть полностью заменены этой технологией.

Разве оборудование цифровой обработки не дорогое?

Да, оборудование довольно дорогое.Низкие ручные генераторы и полировщики начинаются примерно с 250 000 долларов, а автоматизированные модели могут стоить до миллиона долларов.

Однако затраты однозначно снижаются. Сегодняшнее оборудование быстрее и надежнее; процессы более стабильны; а расходные материалы намного дешевле, чем раньше. Все это снижает стоимость обработки на объектив, что продолжает привлекать положительное внимание.

Хотя рынок линз с цифровой поверхностью в США готов к огромному росту, он все еще относительно невелик.Внедрение новых технологий и процессов часто представляет собой значительные вложения, и эти вложения должны немедленно оказать положительное влияние на чистую прибыль вашей лаборатории, чтобы иметь смысл.

Для средней оптовой лаборатории инвестиции в цифровую обработку поверхностей приближаются к масштабам добавления обработки дополненной реальности. Но, как и в случае с AR, эти инвестиции представляют собой возможность получать прибыль и контролировать готовый продукт внутри компании.

Может ли лаборатория использовать цифровой генератор поверхности для изготовления традиционных линз? В чем будет польза от этого?

Да, современные станки для цифровой наплавки позволяют изготавливать линзы любого типа.Преимущество заключается в прямой полировке без жестких притирок, что увеличивает точность предписаний. Кривые округлены с шагом 0,01 диоптрии, а не с точностью до ближайшего круга.

Настоящая цель лабораторий — избавиться от жесткого инструмента и труда — цель, которая достигается с помощью цифровых генераторов. Вместо тысяч тяжелых алюминиевых нахлестов теперь вы можете использовать всего три многоразовых мягких инструмента. Это дешевле и проще, чем когда-либо.

Какова рентабельность инвестиций в оборудование для цифровой наплавки?

Рентабельность инвестиций этого типа может сильно варьироваться в зависимости от стоимости оборудования, объема обработанных линз, объема нового бизнеса, вызванного выходом на новые рынки, и рыночных условий для предлагаемых продуктов премиум-класса.Однако обычно оптические лаборатории могут рассчитывать на срок окупаемости от 18 до 24 месяцев, хотя в некоторых лабораториях полная окупаемость инвестиций составляет всего 10 месяцев. [См. Врезку.]

Помните, что возможность цифровой обработки поверхностей приносит дивиденды несколькими способами: сокращение запасов, использование расходных материалов, повышение удовлетворенности и лояльности пользователей, а также увеличение прибыли.

Когда лучше инвестировать?

Многие считают, что время пришло. Технология уже проверена — и все еще молода, — поэтому ваша лаборатория может иметь прекрасную возможность подготовиться к немедленному развитию.

Фактически, некоторые говорят, что доступность технологии цифровой обработки поверхностей должна заставить лаборатории дважды подумать, прежде чем покупать какое-либо новое традиционное оборудование, заявляя, что старая технология скоро (если не уже) устареет.

Несмотря на эти мнения, есть несколько факторов, которые могут повлиять на ваше решение о покупке. Вы можете быть готовы к цифровой печати уже сегодня, если ваша лаборатория:

• Требуется повысить урожайность и / или снизить затраты на рабочую силу.

• Хочет автоматизировать процесс наплавки и

создать качественный объектив

• Имеет немедленную потребность в новых мощностях или

замена оборудования

• Уже вывозится от 30 до 40 пар новых,

более сложные конструкции линз в день

Каковы самые большие возражения против инвестиций в цифровые покрытия?

Неудивительно, что возражение номер один — это стоимость.Это гораздо большие вложения, чем обычно используются в большинстве лабораторий, и многие отказываются платить роялти и плату за клики. Однако этому аргументу легко опровергнуть подробное объяснение обоснования затрат, размера прибыли и связанных с этим вознаграждений, включая более высокое качество, меньшую трудозатраты и отказ от инструментов с жесткой привязкой.

Другие не совсем уверены, что технология действительно работает. Тем не менее, это подозрение опровергается десятками лабораторий, уже успешно использующих эту технологию, и их послужным списком умело обработанных линз каждый день.

Наконец, некоторые лаборатории просто боятся. Внедрение новой технологии — это не просто покупка новой машины и ее подключение к сети. Добавление автоматизации, внедрение новых процессов — даже включение нового лотка для заданий — представляет собой совершенно новый способ изготовления линз. Это полное изменение культуры. Вот почему так важно сотрудничать с поставщиком, который не только предлагает машины, но также предлагает обучение, сопутствующие решения и готовность помочь вам осуществить успешный переход.

При таком маленьком рынке линз с цифровой поверхностью (менее 3%) имеет ли смысл инвестировать в генераторы произвольной формы?

Есть множество причин исследовать мир цифровой обработки; но только вы можете решить, подходит ли этот переключатель для вашей лаборатории.

Когда вы взвесите все факты, подумайте еще об одном: кому-то будет исполняться 50 каждые семь секунд в течение следующих 15 лет, что создает большую потребность в прогрессивных линзах. Это одна из областей оптической промышленности, которая, несомненно, будет продолжать развиваться, и цифровая обработка поверхностей уже обещает стать основным решением.

Просто рассмотрите предыдущие кривые роста (например, поликарбонат, AR), и вы получите некоторое представление о будущих ожиданиях. Если текущие показания для цифровых покрытий верны, отрасль стоит на пороге устойчивого и довольно крутого подъема.

SIDEBAR 1

Давайте поговорим об окупаемости инвестиций — вы занимаетесь математикой

Вам интересно, как быстро вы сможете окупить свои капитальные вложения в оборудование для цифровой обработки всего за 18 месяцев? Этот гипотетический пример от Satisloh помогает объяснить уравнение:

Примерно за 2

долларов вы можете приобрести ручной генератор и ручной полировщик у Satisloh. Это позволит вам создавать прогрессивные линзы с обратной стороны с помощью цифровой обработки поверхности.

С точки зрения стоимости производства линз, цифровое производство линз стоит примерно столько же, сколько и покупка пары прогрессивных линз премиум-класса в том виде, в каком они сделаны сейчас.Но теперь у вас есть пара линз, которую вы можете продать от 50 до 100 долларов за пару. Таким образом, себестоимость производства остается прежней, но отпускная цена растет.

Сценарий № 1:

20 задних прогрессивов в день, рентабельность инвестиций за 18 месяцев

Итак, если вы создаете 20 задних прогрессивов в день, умножая примерно на 75 долларов дополнительных долларов на задание, умноженное на 260 рабочих дней в год — вы увеличьте свой годовой доход на 390 000 долларов в год. Предполагая, что ваша лаборатория достигает 50-процентной валовой прибыли, вы будете получать 195 000 долларов в год, а ваши первоначальные инвестиции в размере 290 000 долларов окупятся примерно через 18 месяцев.

Сценарий № 2:

50 обратных прогрессивных показателей в день, рентабельность инвестиций за 8 месяцев

Используя те же предположения, если вы увеличите производство до 50 пар в день, картина станет еще лучше. В этом сценарии вы получите дополнительный годовой доход в размере 975 000 долларов США и чистую прибыль в размере 487 500 долларов США. Это означает окупаемость через 8 месяцев после возврата ваших первоначальных инвестиций; ваша лаборатория будет добавлять к чистой прибыли дополнительно 40 000 долларов в месяц.

Если вы хотите узнать точные цифры для вашей индивидуальной рабочей нагрузки, мы рекомендуем работать напрямую с производителем оборудования.

SIDEBAR 2

Видя реальные преимущества

One Lab’s Success

Для идеальной оптики в Vista, Калифорния, использование оборудования для цифровой обработки поверхностей просто имеет хороший бизнес-смысл. Фактически, весь бизнес этой лаборатории построен на цифровых технологиях нанесения покрытий.

В лаборатории, основанной в 2006 году, используются два автоматизированных генератора VFT-Ultra и два полировальных станка AutoFlex от Satisloh.

«Причина, по которой мы выбрали генераторы произвольной формы, заключалась в том, что мы верили, что эта технология является волной будущего — самого ближайшего будущего.Поэтому, когда мы открыли нашу лабораторию, мы решили использовать самые лучшие технологии, доступные сегодня », — сказал Адам Винкельман, директор по продажам и маркетингу. «У нас были системы с самого начала, и даже до того, как мы начали делать линзы произвольной формы, мы использовали их для обработки других заданий».

Сегодня лаборатория выполняет 95 процентов своих рабочих мест на своих VFT-Ultra. Оттуда линзы произвольной формы поступают на полировщик AutoFlex, а стандартные линзы полируются и шлифуются традиционным методом.Около 40 процентов должностей Perfect Optics являются прогрессивными, из них около 45 процентов — работы произвольной формы. Это означает, что около 18 процентов всего бизнеса лаборатории формируется за счет спроса на линзы произвольной формы.

«Мы узнали, что если вы правильно производите линзы и правильно продвигаете технологию, они могут стать основой вашего бизнеса», — добавил Винкельман. «Людей очень интересует история произвольной формы, поэтому ее довольно легко продать. Наши продавцы в основном приходят и учат оптиков, как традиционно производятся линзы, чтобы они могли лучше понять преимущества цифровой обработки — и как только они ее получат, это не составит труда.Как только они принимают концепцию линз произвольной формы, она часто становится основным продуктом их бизнеса ».

Perfect Optics также продает линзы другим лабораториям, предлагая обрабатывать свои линзы произвольной формы до тех пор, пока их объем не оправдает покупку их собственных.

«Самое главное, что свободная форма стала для нас отличным способом развития нашего бизнеса и дифференциации на рынке», — сказал Винкельман. «У нас появилось много бизнеса, которого никогда бы не было, если бы не произвольная форма, поэтому для нас оправдание выходит далеко за рамки простого уравнения продажи карандашей.Если учесть потенциал роста бизнеса, это станет идеальным для бизнеса ».

SIDEBAR 3

Взгляд на генераторы произвольной формы

Вот то, что доступно сегодня

DAC International

DAC International была первой на рынке с коммерчески жизнеспособной системой цифровой генерации. Этот генератор создает настолько гладкую поверхность, что достаточно лишь слегка отполировать поверхность, чтобы придать ей блеск. Цена на систему такая, когда небольшая или средняя лаборатория может позволить себе создание цифровых поверхностей.Кроме того, с помощью программного обеспечения DAC Specialty Lens Menu и Point-of-Sale Specialty Lens Designer лаборатории могут создавать уникальные оптические решения, повышая лояльность клиентов и брендов.

Schneider Optical Machines

На OLA этого года компания Schneider представила Master 08, улучшенную версию самого производительного и надежного цифрового генератора в отрасли. Компания также представила полировальную машинку CCP Swift, ручную версию стандартной полировальной группы CCP, которая имеет ту же механику, что и ее автоматическая версия, но в недорогой и производительной модели.

Gerber Coburn