Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

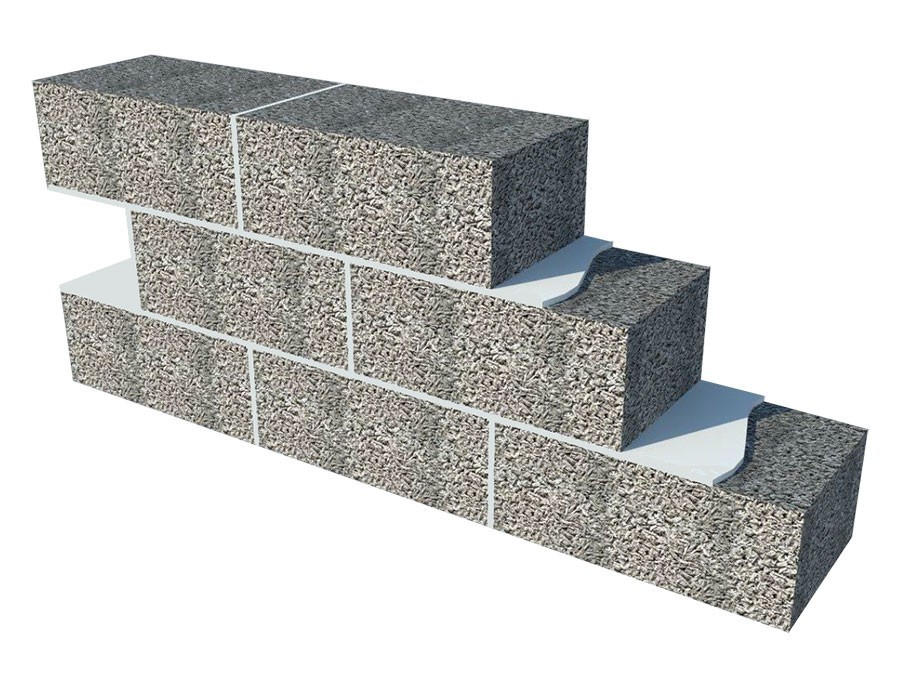

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

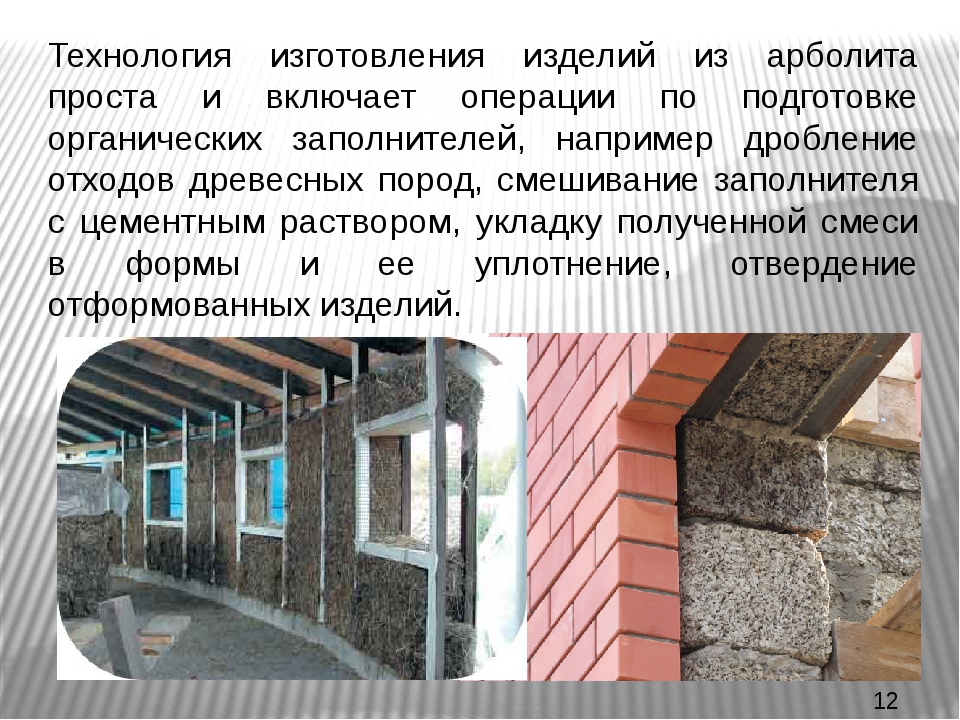

Технология производства арболита

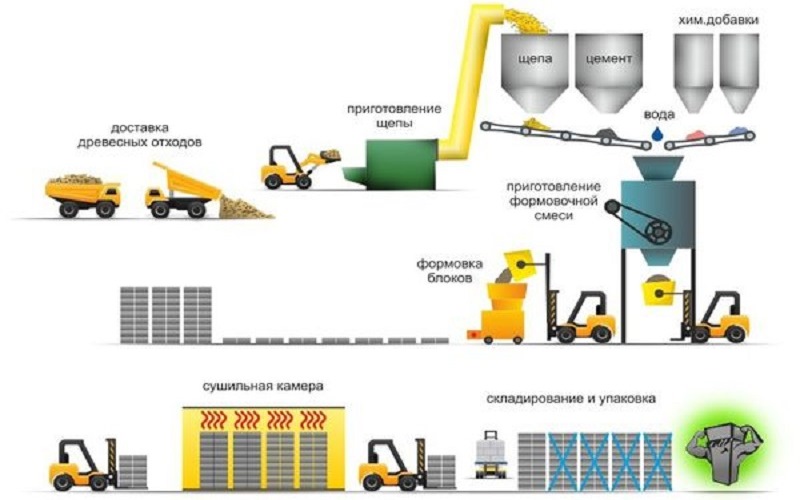

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

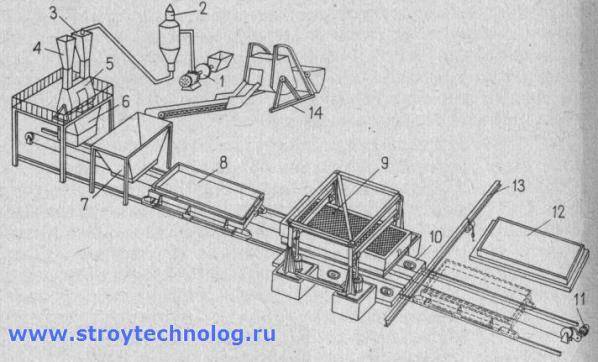

Оборудование: применение на практике

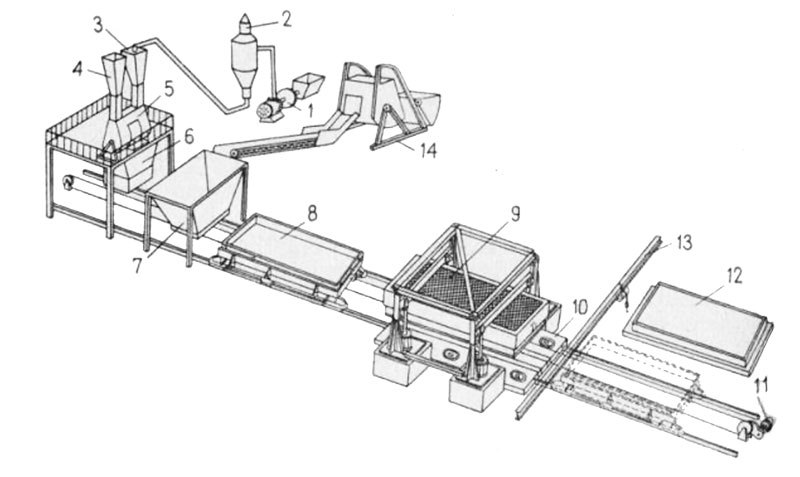

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

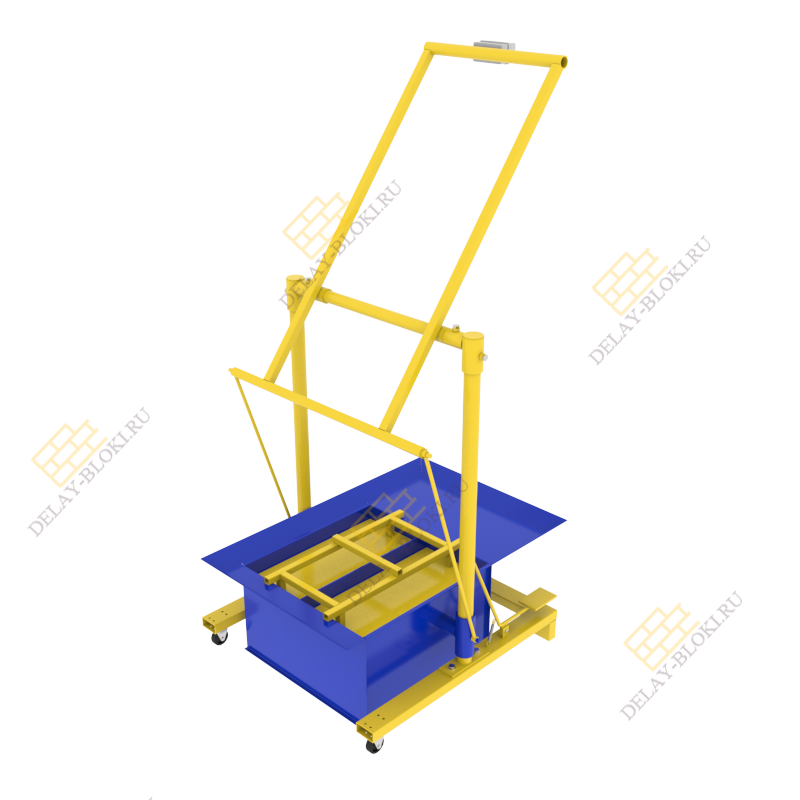

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Особенности технологии производства арболитовых блоков, панелей и конструкций

Само название арболит раскрывает состав и технологию изготовления этого современного строительного материала. В переводе с греческого языка «арбо» означает дерево, «литое» — камень. Основой для изготовления блоков являются древесный заполнитель и цемент, обеспечивающие в сочетании с химической добавкой и водой особую прочность всей конструкции. Примерный расход компонентов на кубический метр арболита показан в таблице № 1.

Основой для изготовления блоков являются древесный заполнитель и цемент, обеспечивающие в сочетании с химической добавкой и водой особую прочность всей конструкции. Примерный расход компонентов на кубический метр арболита показан в таблице № 1.

Табл. 1. Средний расход компонентов в килограммах на 1 кубический метр арболита

Компоненты | Марка | ||||

5 | 10 | 15 | 25 | 35 | |

Портландцемент марки 400 | 260/290 | 280/310 | 300/330 | 330/360 | 360/390 |

Древесная дробленка (сухая) | 160/180 | 180/200 | 200/220 | 220/240 | 240/250 |

Сульфат алюминия | 6 | 6-7 | 7 | 8 | 8 |

Вода | 280/330 | 300/360 | 330/390 | 360/430 | 400/460 |

Расход составляющих каждой марки при использовании хвойной древесины размещен до косой линии, лиственной и смешанной – после. В качестве химической добавки могут быть использованы и другие компоненты: растворимое стекло, гашеная известь, хлористый кальций. Составляющие и схема производства могут варьироваться в зависимости от назначения и особенностей эксплуатации готового изделия.

В качестве химической добавки могут быть использованы и другие компоненты: растворимое стекло, гашеная известь, хлористый кальций. Составляющие и схема производства могут варьироваться в зависимости от назначения и особенностей эксплуатации готового изделия.

Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

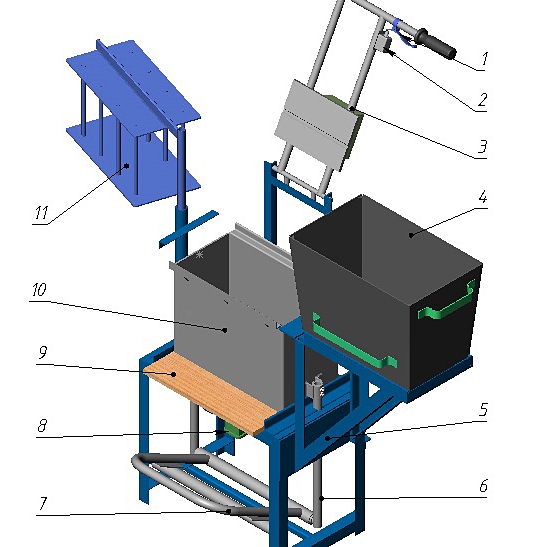

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Технология производства арболита своими руками

Дата: 11 января 2018

Просмотров: 4385

Коментариев: 0

Для возведения домов строители применяют различные виды блоков, обеспечивающих устойчивость и экологическую чистоту строений. Желая уменьшить сметную стоимость строительства, некоторые блочные материалы застройщики изготавливают самостоятельно. Один из таких стройматериалов – арболитовые блоки, основой которых являются древесные отходы и портландцемент. Технология производства арболита в бытовых условиях требует подготовки и соблюдения определенных условий для обеспечения гидратации цемента. Остановимся детально на нюансах изготовления.

Один из таких стройматериалов – арболитовые блоки, основой которых являются древесные отходы и портландцемент. Технология производства арболита в бытовых условиях требует подготовки и соблюдения определенных условий для обеспечения гидратации цемента. Остановимся детально на нюансах изготовления.

Особенности арболитовых блоков

На эксплуатационные свойства и область использования арболита влияют:

- состав материала;

- используемая рецептура;

- технология производства.

Изготовленный из качественного сырья и с соблюдением технологии, арболит обладает комплексом серьезных достоинств:

- прочностью. Прочностные характеристики материала позволяют ему сохранять целостность, воспринимая действующие нагрузки от элементов строения;

- морозостойкостью. Арболитовые блоки способны сохранять свойства после многократных циклов замораживания с дальнейшим отстаиванием;

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок

- пониженной теплопроводностью.

Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла;

Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла; - звукоизоляционными характеристиками. Арболитовый массив поглощает внешние шумы, обеспечивая звукоизоляцию помещения;

- легкостью. Благодаря уменьшенному весу снижаются нагрузки на основание здания, что повышает продолжительность его эксплуатации;

- безвредностью для окружающих. Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

- продолжительным ресурсом использования. Здания могут безопасно эксплуатироваться на протяжении 4–5 десятилетий;

- удобством применения. Стройматериал легко сверлится, режется, а также штукатурится без применения дополнительных сеток доля армирования;

- дешевизной. Легкие блоки производятся из недорогих ингредиентов, позволяют существенно сэкономить на заливке основания.

Кроме того, из-за древесной щепы, являющейся главным ингредиентом, материал легко обрабатывается. В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

Для полного представления о свойствах стройматериала, рассмотрим слабые стороны. Недостатки арболита:

- значительные отклонения габаритов. Они обусловлены повышенными допусками. Изготовители используют литформы, отличающиеся размерами. Из-за разных размеров изделий возрастает расход штукатурной смеси;

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы

- нарушение структуры при повышенной температуре. При возникновении пожароопасной ситуации арболит ограниченное время не возгорается, но при нагреве щепа тлеет, и материал постепенно теряет целостность;

- повышенная гигроскопичность. Неоштукатуренные арболитовые стены быстро насыщаются влагой. Для применения блоков следует тщательно гидроизолировать основу здания, а также выполнить внешнюю отделку.

Нарушение состава и технологии изготовления арболита сказывается на качестве продукции. При пониженном содержании извести развиваются микроорганизмы, а уменьшение концентрации цемента влияет на прочность. Строители также отмечают продуваемость стройматериала, который требует дополнительной теплоизоляции. К недостаткам следует отнести возможность появления своеобразного запаха, вызванного минерализаторами и химическими реагентами, входящими в состав арболитового массива.

Арболит – состав и технология изготовления

Для самостоятельного изготовления продукции следует правильно подобрать состав, а также тщательно изучить технологию. Несмотря на доступность применяемых ингредиентов и простоту рецептуры, имеются определенные тонкости. Рассмотрим их подробно.

Применяемый наполнитель

В качестве основы блоков применяется древесная щепа, стружка или опилки, образующиеся при обработке древесины.

Арболит безупречен для возведения жилых домов, бань, гаражей и прочих хозяйственных сооружений. Как видите, область использования довольно широка

Как видите, область использования довольно широка

Заполнитель следует тщательно подготовить:

- очистить от включений инородного происхождения;

- измельчить до размера, не превышающего 5х10х40 мм;

- тщательно высушить на протяжении трех-четырех месяцев;

- обработать известковым раствором, чтобы предотвратить гниение.

На кубический метр щепы потребуется 0,5 т 15-процентного раствора извести. Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Используемые компоненты

Изготовление качественного арболита возможно при обеспечении входного контроля сырья и соблюдении проверенной рецептуры.

Для производства блоков применяются следующие компоненты:

- портландцемент, являющийся вяжущим веществом.

Его содержание составляет 12–16%. Такой концентрации достаточно для связывания ингредиентов и обеспечения прочности изделий после извлечения из форм;

Его содержание составляет 12–16%. Такой концентрации достаточно для связывания ингредиентов и обеспечения прочности изделий после извлечения из форм; - минерализаторы, снижающие водопоглощение и повышающие биологическую устойчивость. Используется известь после гашения и отстаивания, кальциевый хлорид, жидкое стекло, а также глинозем.

Арболит — это хороший, тёплый, экологически чистый и долговечный материал

Обеспечение необходимой консистенции арболитового состава достигается путем добавления воды, которая впитывается заполнителем, насыщая его входящими в состав смеси минеральными веществами. В зависимости от марки арболитового состава, ингредиенты вводятся в различных соотношениях. При этом удельный вес блоков изменяется от 0,3 до 1,3 т/м3.

Технология производства арболита

Стандартный технологический процесс предусматривает выполнение следующих операций:

- Подготовку заполнителя необходимых размеров.

- Дозирование и смешивание компонентов.

- Заливку готового состава в формы и уплотнение.

- Сушку в естественных условиях.

- Извлечение продукции из форм.

- Отстаивание в течение 14–20 суток.

Готовые изделия имеют форму параллелепипеда квадратного сечения со стороной 0,25 м и длиной 0,5 м. Увеличенные размеры блоков позволяют быстро производить кладку стен.

Оборудование

Для изготовления арболита необходимо следующее оборудование:

- подающий конвейер. Представляет собой шнек, обеспечивающий ускоренную подачу заполнителя при изготовлении арболита в увеличенных объемах;

- магнитный сепаратор. Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Технология изготовления арболита предусматривает его изготовление также, как и фибролита, посредством смешения портландцемента с низкосортной древесной стружкой

- рубильная установка. Предназначена для предварительного измельчения щепы до требуемых размеров с помощью ротора, оснащенного ножами для резки крупного сырья;

- сепарирующее устройство.

Сортирует предварительно измельченную щепу на фракции. Кондиционный материал подается в бункер, а крупный — на дополнительное дробление;

Сортирует предварительно измельченную щепу на фракции. Кондиционный материал подается в бункер, а крупный — на дополнительное дробление; - дробилки. Применяются агрегаты, в которых повторное измельчение осуществляется специальными молотками. Они шарнирно закреплены на вращающемся роторе;

- дозирующее устройство. Обеспечивает порционную подачу в смешивающий агрегат компонентов, предусмотренных рецептурой. Производит объемное дозирование;

- механизм для смешивания. Используется обычный бетоносмеситель циклического действия, в котором исходные компоненты смешиваются на протяжении 10–15 минут;

- специальные формы. Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;

- ручная трамбовка. Позволяет быстро уплотнить залитую в формы арболитовую смесь. В процессе трамбования из массива выходит воздух, и повышается плотность.

Для производства блоков в промышленных масштабах используется вибрационный станок или вибростол. Они позволяют получить продукцию повышенной плотности и отличного качества. Ускоренная подача исходного сырья в формы при промышленном методе производства осуществляется специальными бетонораздатчиками.

Они позволяют получить продукцию повышенной плотности и отличного качества. Ускоренная подача исходного сырья в формы при промышленном методе производства осуществляется специальными бетонораздатчиками.

Изготовление арболита собственными силами

Важный этап, которым обладает технология изготовления арболита, является правильное дозирование всех компонентов

Изготовить блоки в домашних условиях можно, имея необходимое оборудование. Последовательность действий:

- Подготовьте отходы древесины. Высушите используемый материал в закрытом помещении на протяжении месяца.

- Измельчите сырье. Дробление производите в два этапа – вначале на рубильном устройстве, затем на дробилке.

- Замочите дробленку в специальной емкости с целью удаления сахара. Добавьте кальциевый хлорид.

- Заполните бетоносмеситель предварительно взвешенными компонентами. Произведите смешивание на протяжении 10 минут.

- Заполните смесью формы. Тщательно утрамбуйте состав с помощью ручного оборудования или вибростанка.

- Произведите отстаивание арболита на протяжении 5–6 суток. За это время блоки приобретут первоначальную прочность.

- Извлеките готовую продукцию на поддон, отправьте на хранение. До использования изделий должно пройти две–три недели.

При выполнении работ следует обмазать внутреннюю поверхность формы известковым молочком, облегчающим извлечение изделий.

Подводим итоги

Технология производства арболита позволяет осуществлять самостоятельное изготовление блоков только с применением специального оборудования. Важно использовать качественное сырье, а также правильно подобрать рецептуру. Готовая продукция, обладающая высокой прочностью, обеспечит устойчивость возводимых зданий.

Важно использовать качественное сырье, а также правильно подобрать рецептуру. Готовая продукция, обладающая высокой прочностью, обеспечит устойчивость возводимых зданий.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Станки для производства арболитовых блоков, арболита в Златоусте

Он прошёл проверку временем и сибирскими морозами, прошёл испытания и был стандартизован ещё в СССР в 60-х годах.

Сегодня арболит удовлетворяет всем требованиям современного человека, решившего построить дом. Вы можете купить станки для производства арболита в Златоусте у нас.

Арболит – строительный материал,

изготовленный из смеси трёх компонентов:

| древесная щепа | |||

| минеральная добавка | |||

| цемент марки 500 |

| 100% ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ И БИОСТОЙКОСТЬ |

Арболитовый блок является экологически безопасным строительным материалом на основе натуральной щепы хвойных и лиственных пород дерева, безвреден для человека и окружающей среды, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает сырости).

| ПЛАСТИЧНОСТЬ |

В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы.

Кроме того, он не требует чрезмерно бережного обращения при транспортировке.

| НИЗКАЯ ТЕПЛОПРОВОДНОСТЬ |

Арболит является одним из самых тёплых строительных материалов. Стена, построенная из арболитовых блоков толщиной всего 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления!

| ТОЧНОСТЬ ГЕОМЕТРИИ И ПРОСТОТА ОБРАБОТКИ |

В арболит можно легко вбивать гвозди, ввинчивать шурупы и вешать крючки, как на обычную деревянную стену. Он свободно поддаётся сверлению, рубке и распилу. При этом получается точная и аккуратно подогнанная по размерам форма блока.

| ВЫСОКАЯ ПРОЧНОСТЬ |

Арболитовый блок характеризуются высокой прочностью и может использоваться в строительстве даже трёхэтажных домов с железобетонными плитами перекрытий.

| ЗВУКОИЗОЛЯЦИЯ |

Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц он не превышает 0,04, а у древесины – 0,06-0,10.

| ПОЖАРНАЯ БЕЗОПАСНОСТЬ |

Арболит относится к трудногорючим (группа Г1 по ГОСТ 12.1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам.

| НИЗКАЯ СТОИМОСТЬ И СЖАТЫЕ СРОКИ |

1 кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать мелкозаглубленный ленточный фундамент шириной всего 30 см, что значительно экономит деньги будущего владельца дома.

Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства.

Мини-завод по производству арболитовых блоков

Представленный ниже материал будет интересен энергичным людям, которые хотят организовать весьма прибыльный производственный бизнес или разнообразить уже имеющийся.

Мало для кого является секретом, что одним из наиболее стабильных и востребованных производств на рынке является производство строительных материалов. Объемы строительства в нашей стране увеличиваются с каждым годом, и все большее количество людей предпочитают жилью в многоквартирных домах индивидуальное строение на собственном земельном участке.

Наряду с большим выбором строительных материалов, представленных на рынке, существует один, который является не только конкурентноспособным, но и единственным, объединяющим положительные свойства каждого из них, сохраняя при этом полную экологичность и долговечность. Называется этот материал АРБОЛИТ.

В СССР арболит был разработан в 60-х годах ХХ века и прошел все технические испытания, был сертифицирован и стандартизирован. Именно из этого материала была построена станция в Антарктиде.

Именно из этого материала была построена станция в Антарктиде.

Арболит представляет собой композиционный материал, сформованный в виде блока или панели, состоящий из наполнителя, каждая частица которого обернута цементной оболочкой. В качестве наполнителя используются различные природные материалы: древесина, отходы льнопроизводства, отходы маслосемян и т.п. Однако наиболее перспективным наполнителем является древесина в виде щепы определенного размера и фракции. При этом нет необходимости использовать деловой круглый лес, так как подойдут любые отходы лесозаготовок, отходы деревообрабатывающих производств и т.п.

По своим прочностным характеристикам данным материал является конструкционным, а по теплопроводным характеристикам – теплоизоляционным. Учитывая тот факт, что арболит изготавливается из полностью природных материалов, это ставит его вне конкуренции.

Цена на арболит, на первый взгляд, может показаться высокой по сравнению с некоторыми другими материалами, однако стоимость готового дома оказывается минимум на 30 % ниже, чем при строительстве из любого другого материала при полном соответствии строительным нормам (СниПам). Экономия получается за счёт толщины стен, отсутствия дополнительных утеплителей, облегченного фундамента, дешевизны отделки (как наружной, так и внутренней). Известны случаи, когда строительные компании, построив несколько домов из арболита, полностью отказываются строить из других материалов.

Экономия получается за счёт толщины стен, отсутствия дополнительных утеплителей, облегченного фундамента, дешевизны отделки (как наружной, так и внутренней). Известны случаи, когда строительные компании, построив несколько домов из арболита, полностью отказываются строить из других материалов.

Целью данной статьи является обоснование производственных подходов по изготовлению арболитовых блоков.

Одним из основных тормозов развития данной темы до недавнего времени было отсутствие качественной технологии производства и разработанного под эту технологию оборудования. Однако в настоящее время эта проблема решена предприятием «Опытно-Конструкторское Бюро «СФЕРА». Основной вид деятельности фирмы – разработка и изготовление нестандартного оборудования. У конструкторов данного предприятия имеется многолетний опыт в проведении научно-исследовательских и экспериментальных работ, в том числе с оборонной и деревообрабатывающей промышленностью.

Последние три года предприятие вплотную занимается технологией и оборудованием по изготовлению арболита. Проведенный патентный поиск за последние 50 лет по нескольким странам мира позволил определить состояние вопроса и сделать выводы о возможности применения полученных знаний в современных условиях. Кроме того, был проведен анализ арболитовых блоков современных производителей на предмет соответствия производимого материала ГОСТу, который еще никто не отменял. Данная работа проводилась совместно с предприятием ООО «ЭкоДревПродукт». Выводы оказались неутешительными: ни по прочности, ни по геометрии; исследуемый материал ГОСТу не соответствовал. Основной причиной являлась неправильная формовка блока с последующей моментальной распалубкой. На основании полученных данных стало очевидно, что основным оборудованием, отвечающим за качество производимого материала, являются вибропресс и формы. Данное оборудование было спроектировано и изготовлено на предприятии ООО «ОКБ «СФЕРА». На сегодняшний день оборудование прошло эксплуатационные испытания и стадию доводки. При этом используемая технология предполагает запечатывание арболитовой смеси в блоке с последующей выдержкой.

Проведенный патентный поиск за последние 50 лет по нескольким странам мира позволил определить состояние вопроса и сделать выводы о возможности применения полученных знаний в современных условиях. Кроме того, был проведен анализ арболитовых блоков современных производителей на предмет соответствия производимого материала ГОСТу, который еще никто не отменял. Данная работа проводилась совместно с предприятием ООО «ЭкоДревПродукт». Выводы оказались неутешительными: ни по прочности, ни по геометрии; исследуемый материал ГОСТу не соответствовал. Основной причиной являлась неправильная формовка блока с последующей моментальной распалубкой. На основании полученных данных стало очевидно, что основным оборудованием, отвечающим за качество производимого материала, являются вибропресс и формы. Данное оборудование было спроектировано и изготовлено на предприятии ООО «ОКБ «СФЕРА». На сегодняшний день оборудование прошло эксплуатационные испытания и стадию доводки. При этом используемая технология предполагает запечатывание арболитовой смеси в блоке с последующей выдержкой. Уплотнение смеси в форме обеспечивается вибрацией формы на столе вибропресса в процессе ее заполнения с последующим сжатием. Таким образом, плотность получаемого блока, его прочность и геометрия полностью обеспечиваются.

Уплотнение смеси в форме обеспечивается вибрацией формы на столе вибропресса в процессе ее заполнения с последующим сжатием. Таким образом, плотность получаемого блока, его прочность и геометрия полностью обеспечиваются.

Однако только основного оборудования для производства арболитовых блоков недостаточно. Необходимо иметь измельчитель (шредер), который производит щепу определенного размера из отходов древесины, а также бетоносмеситель.

Компоновка технологической линии может сильно отличаться в зависимости от уровня механизации всего технологического процесса. Именно поэтому предприятием были разработаны две производственные линии для изготовления арболитовых блоков. Качество получаемого материала на обеих линиях одинаково и соответствует ГОСТу, однако стоимость оборудования отличается в десятки раз. При этом суммарная производительность отличается незначительно. К тому же использование большого количества вспомогательного оборудования (нории, транспортеры, пневмотранспорт, компрессоры, бункеры-накопители и т. д.) требуют квалифицированного обслуживания. Такая сложная линия была установлена и успешно эксплуатируется в г. Тейково Ивановской области.

д.) требуют квалифицированного обслуживания. Такая сложная линия была установлена и успешно эксплуатируется в г. Тейково Ивановской области.

Однако мы считаем, что наибольший коммерческий интерес имеют линии с минимальным набором вспомогательного оборудования, где механизированы только очень тяжелые (в физическом плане) операции. К тому же такие линии являются весьма мобильными и не требуют сложной инфраструктуры помещений. Эти производства можно поставить где угодно, лишь бы по близости был источник сырья. Все оборудование находится в одном ярусе, и достаточна высота от пола до потолка 2,5 м.

На схеме представлена технологическая линия мини-производства по изготовлению арболитовых блоков.

технология, станок для блоков, оборудование

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия.

В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты.

Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами. - Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Оборудование для производства бетонных блоков

Борьба за теплоизоляцию зданий в современных условиях не является серьезной и актуальной. Используя доступные методы, чтобы снизить затраты на отопление, население увеличивает теплоизоляцию стен, крыш, окон, всего, что потенциально может быть местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пенопласта, пенопласта, без учета возможных проблем в будущем из-за повышенной пожарной опасности зданий.

Более продуманные варианты дают промышленные методы и производственные технологии решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков исходя из бетонной массы. Свойства блоков из арболита позволяют серьезно пересмотреть отношение к энергосбережению в малоэтажном строительстве:

- Абсолютная безопасность — бетон, способ производства и используемое сырье;

- Древесно-бетонная кладка с высокой механической прочностью, позволяющая использовать бетонные блоки в качестве основного строительного материала, а не в качестве дополнительного изолятора;

- Низкая стоимость производства и простота управления оборудованием и технологическим процессом.

На такую продукцию имеется стандарт №19222-84. Рецепт гастромонии изготовления блока обязателен для всех, кто занимается его изготовлением на продажу или для строительства дома. В жизни каждый решает сам, как сделать дома бетонный блок.

Рецепты формовочных смесей ↑

В своей основе технология изготовления арболита из камня использует:

- Раствор портландцемента не ниже 400, с небольшой добавкой пылевидного песка.

Часто добавки игнорируют, а зря. Очень небольшое количество песка поможет связать излишки извести в формовочном песке;

Часто добавки игнорируют, а зря. Очень небольшое количество песка поможет связать излишки извести в формовочном песке; - Измельченная щепа или стружка, очищенная от коры, гнили и грязи. Это наиболее дорогостоящий компонент смеси, так как для нормального качества необходимо дополнительно нарезать стружку, 80% которой соответствует рекомендуемому стандартному размеру вилки, длиной от 15 до 20 мм и сечением 5 × 5. Насколько однородный и прочный заполнитель для дерева, зависит от прочности бетонного блока;

- Вода с растворенным сульфатом алюминия и хлоридом кальция, известным коагулянтом, делает сцепление частиц цемента с поверхностью древесины более прочным;

- Гидратированная известь используется для предварительной химической обработки шпатлевки.

Важно! Перед заливкой бетонного камня под давлением проверьте, какая порода древесины определенно не подходит из-за плохой устойчивости к гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя в примерно равных пропорциях воды, в соотношении 1: 1,2 к массе цемента, сульфата алюминия или СаCl Два -7-8 кг на куб песка. . Из добытого объема воды необходимо отфильтровать 70 л и растворить химические вещества, а затем смешать с основным составом раствора.

. Из добытого объема воды необходимо отфильтровать 70 л и растворить химические вещества, а затем смешать с основным составом раствора.

Проверить перед запуском в серию ↑

Крайне важно перед запуском производства и погрузкой сырья проверить все наличные компоненты на адгезию и уточнить рецептуру партии. Для этого готовят несколько партий с разным количественным содержанием компонентов и отправляют на вибратор.

Часто при промышленном производстве бетонных блоков аналогичные контрольные образцы проходят параллельно с первичным производством на ручном оборудовании, что позволяет контролировать качество процесса.

Производство даже самой маленькой партии бетонного камня потребует значительной физической силы и здоровья. И самое главное — качество и прочность получаемого материала зависят от уровня приготовления смеси и точности приложенного усилия прижатия блока. Так что наилучшее качество даст только специализированное оборудование для производства бетонных блоков.

В технологической цепочке производства используется следующее оборудование:

- Строгально-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего применяется на дробильных и дробильных установках, раздельных, измельчителях, дробилках древесных отходов;

- Смесительная станция и миксер.Эти файлы чаще всего для перемешивания используют миксеры периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень сложно подобрать нужную консистенцию, посмотрите видео, как выглядит готовая бетонная смесь;

- Распределители смеси. Раскладку формовочного материала в небольших количествах можно производить вручную из бункера для хранения, но часто используют дозирующий шнек, наполняющее оборудование, смесь заготовок форм;

- Прессовое оборудование необходимо в любых объемах производства.Запрессовать в форму смесь цемента и наполнителя вручную трамбовкой очень сложно, а простое формование не дает блоков прочности, которые легко достигаются на вибропрессах или другом оборудовании.

Научиться работать на таком оборудовании достаточно просто за полчаса практики или видео в Сети;

Научиться работать на таком оборудовании достаточно просто за полчаса практики или видео в Сети; - Сушильная камера. Их часто не воспринимают как промышленное оборудование, но их роль в производстве арборлоо не менее важна, чем прессование.

Оборудование для смешивания ↑

Больше, чем просто специализированное оборудование для первичного приготовления компонентов смеси, требует операции по резке и измельчению заготовленной щепы, обрезков и дефектных изделий из древесины.Его следует нарезать на стружку или стружку примерно такого же размера и рядом. Как выглядит готовый наполнитель, лучше посмотрите одно онлайн-видео.

Перед измельчением сырье тщательно промывают струей воды под высоким давлением, что позволяет отделить грязь, корку, грибок на поврежденных участках древесины. После разрезания и измельчения наполнитель может подвергаться щелочной обработке, которая стремится удалить из древесины гемицеллюлозу, сахар, грибок и паразитов.

Процедура работает при длительном замачивании в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20 минут перегретым паром под давлением 10-15 атм на специальном оборудовании. Эта обработка резко увеличивает способность перегретой древесины к сжатию, прочность бетона увеличивает блок на 15%. В роликах, которых много в сети, часто эта операция не показана.

Иногда химическую обработку заменяют обработкой в течение 20 минут перегретым паром под давлением 10-15 атм на специальном оборудовании. Эта обработка резко увеличивает способность перегретой древесины к сжатию, прочность бетона увеличивает блок на 15%. В роликах, которых много в сети, часто эта операция не показана.

Формовочное оборудование при производстве бетонных блоков ↑

После нагрева форм и ополаскивания раствором извести происходит дозирование и оценка смеси стальных или чугунных профилей — блоков, смесь подвергается сжатию, как в статических, так и в вибрационных машинах-прессах.Первые часто изготавливаются и используются в кустарном производстве бетонных блоков, второй тип прессового оборудования используется на линиях и трубопроводах для серийного производства.

Статические машины-прессы часто используются как оборудование для мелкосерийного, изолированного или тестового производства.

Вибропресс отличается низким энергопотреблением, высоким качеством прессования и небольшими габаритами. Более того, плохая подготовка наполнителя зачастую только вибрация пресса может довести необходимый уровень прочности и качества до индекса ГОСТ.

Более того, плохая подготовка наполнителя зачастую только вибрация пресса может довести необходимый уровень прочности и качества до индекса ГОСТ.

Простота конструкции позволила многим машиностроительным предприятиям наладить производство специализированного оборудования вибропрессов для кустарного самодельного бетонного блока. Например, машины саратовского производства АРБ2, массой чуть менее 90кг. Для смены оборудования позволяет прессовать до 5 м Три смешивают в готовых блоках.

Камера сушки бетонных блоков ↑

Прессованные блоки готовых форм транспортируют в помещение с заданной влажностью.Далее формы раскладываются на поддонах и аккуратно разбираются, высвобождая свежепросеянную бетонную плиту.

Грипп смеси закончится через два дня, а нормальная сила агрегата наберется не раньше, чем через 17-28 дней. За это время вам нужно будет обеспечить влажную атмосферу и постоянную температуру сушки бетонных блоков. В противном случае блоки могут потрескаться или отслоиться из-за возрастающих внутренних напряжений.

В кустарном производстве часто прессованные партии бетонных блоков укладывают в темное место, накрывая полиэтиленовой пленкой и тканевым защитным тентом.Два-три дневных блока вносят в комнату и выкладывают одним слоем на бетонном полу. Через неделю блоки можно будет хранить связками.

Достаточно частым недостатком, по которому можно отличить кустарное производство арболитов от промышленного оборудования, является малая прочность угловых секций блока. У «умельцев» они не припрессовывают, не трескаются и не крошатся. Как выглядит качественный бетонный блок, изготовленный на промышленном оборудовании, лучше посмотреть на видео.

Для изготовления индивидуального строительства арболит — настоящая находка, он дешевле и проще в эксплуатации, чем шлакоблок или пеноблок.

Связанные с контентом

(PDF) ДЕРЕВЯННАЯ ЗОЛА КАК ЭФФЕКТИВНОЕ СЫРЬЕ ДЛЯ БЕТОННЫХ БЛОКОВ

IJRET: Международный журнал исследований в области техники и технологий eISSN: 2319-1163 | pISSN: 2321-7308

_______________________________________________________________________________________

Том: 04 Выпуск: 02 | Февраль 2015 г. , доступно по адресу http: // www.ijret.org 229

, доступно по адресу http: // www.ijret.org 229

Сменный материал в производстве бетона. В исследовании

оценивались физические свойства древесной золы из пяти

различных источников, которые пришли к выводу, что образцы древесной золы

имеют различные значения удельного веса, которые варьируются от 162

кг / м3 до максимум 1376 кг / м3 ( 13). Удельный вес древесной золы

составлял 2.26 и 2,60. Низкий удельный вес

и удельный вес древесной золы указывает на

возможность снижения удельного веса бетонного материала

путем частичной замены цемента древесной золой.

Количество золы, образующейся после сжигания, может варьироваться

в зависимости от типа биотоплива (14). Химические соединения

, присутствующие в древесной золе и золе древесной биомассы, были изучены

(15), и более высокий процент CaO был зарегистрирован в большинстве типов древесины, включая березу, сосновую кору,

еловую кору.

В Шри-Ланке песчано-цементные блоки широко используются в строительной отрасли

, так как они быстро цементируются. Эти блоки

в основном построены с использованием цемента и мелкого заполнителя

стандартного состава. Это исследование проанализировало

прочности на сжатие, коэффициентов водопоглощения и теплоемкости

песчано-цементных блоков, изготовленных из древесной золы

, с помощью лабораторных экспериментов.

2.МАТЕРИАЛЫ И МЕТОДЫ

2.1 Сбор древесной золы

Древесную золу собирали в компании Tasma International

Multiservice (Pvt) Ltd, Шри-Ланка. Был определен химический состав золы

, были определены такие элементы, как

общий калий, фосфор, азот, магний,

кальций и кремний.

2.2 Производство блоков

Древесная зола просеивалась через сито 75 мкм для удаления грубых частиц

, присутствующих в золе, перед использованием для производства блоков

. Для этого исследования было подготовлено пять комплектов цементных блоков

Для этого исследования было подготовлено пять комплектов цементных блоков

; S1, S2, S3, S4 и S5. Первый набор

блоков (S1), который является контрольным набором, был подготовлен путем смешивания

цемента и песка в пропорциях 1: 6, используемых в местном процессе производства блоков

. Блоки S2, S3, S4 и S5

были приготовлены путем смешивания древесной золы в качестве частичной замены

цемента в следующих процентах; 10%, 15%, 20%,

25% соответственно и выполнили тот же процесс, что и для подготовки блока

S1.Оценка блоков с различным содержанием древесной золы

позволит нам определить оптимальный процент золы

, который можно использовать без каких-либо значительных отрицательных отклонений

от стандартного цементного блока

(S1).

2.3 Структурные свойства цементных блоков

2.3.1 Прочность на сжатие

Прочность на сжатие исследовали в лаборатории

с помощью дробилки. Три образца были протестированы на

Три образца были протестированы на

каждого набора блоков и были протестированы в возрасте 7, 14 и

21 день.Средняя прочность на сжатие была определена

путем усреднения соответствующих значений прочности на сжатие

. Проведено сравнение прочностных характеристик блоков S2, S3, S4 и S5

с цементным блоком S1.

2.3.2 Водопоглощение

Водопоглощение было выполнено во всех пяти наборах цементных блоков

. Блоки образцов из каждого набора, включая контроль

(S1), были протестированы на водопоглощение, предполагая, что это

репрезентативных единиц совокупности.Блоки образцов

сушили в печи в течение 24 часов при температуре 100-105 ° C

до тех пор, пока масса не стала постоянной, и измеряли сухую массу блоков

(W1). Затем те же блоки

погружали в воду на 24 часа и измеряли влажный вес

каждого блока (W2). Процент водопоглощения

отдельных блоков образцов был определен с использованием следующего уравнения

.

Процент водопоглощения = [(W2 — W1) / W1] x 100

Где, W1 = сухой вес образца в печи, W2 = влажный

вес образца

2.3.3 Тепловыделение

Испытание на удержание тепла проводилось с использованием тепловизионного сканера

. Блок образцов из каждого набора выдерживали в печи

при 100-105 ° C в течение 24 часов и измеряли излучательную способность

в течение 2 часов. Затем были вычислены тепловыделение и диаграмма излучения

всех блоков образцов, включая испытательные образцы

и контрольный образец.

3. РЕЗУЛЬТАТЫ

3.1 Химический состав древесной золы

Было обнаружено, что общее процентное содержание магния и кальция

равно 0.9 и 5,7 соответственно. Количество кремния

меньше 32,5 мг / кг, что является минимальным пределом обнаружения

оборудования. Процентное содержание калия, фосфора

,

и азота составляло 4,9, 2,4 и 0,03 соответственно.

3.2 Прочность на сжатие

Прочность на сжатие цементных блоков, измеренная при

различных временах отверждения, приведена в таблице 1. Она показывает, что значение прочности на сжатие

Она показывает, что значение прочности на сжатие

для всех блоков образцов увеличивается на

со временем отверждения (Рисунок 1).Результаты теста ANOVA One Way

показали, что существует значительная разница между

блоков образцов с точки зрения прочности на сжатие на всех

стадиях отверждения (7 дней отверждения: p <0,001, 14 дней отверждения

: p <0,001, 21 день отверждения: p = 0,003). Прочность на сжатие

S5 была значительно ниже, чем

контрольного блока (S1) на всех стадиях отверждения, что указывает на его несовместимость

в качестве строительного материала (Tukey HSD, p <

0.05). Оптимальная прочность на сжатие дается при 15% замене древесной золы

после 21 дня отверждения.

Кирпич и плитка | строительный материал

Кирпич и плитка , изделия из конструкционной глины, выпускаемые в виде стандартных единиц, используемые в строительстве.

Кирпич, впервые произведенный в высушенной на солнце форме не менее 6000 лет назад и предшественник широкого спектра конструкционных глиняных изделий, используемых сегодня, представляет собой небольшую строительную единицу в форме прямоугольного блока, сформированного из глины или сланца. или смеси и обожжены (обожжены) в печи или печи для получения прочности, твердости и термостойкости.Первоначальная концепция древних кирпичных мастеров заключалась в том, что блок не должен быть больше, чем то, с чем может легко справиться один человек; сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями. Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 сантиметров (2 1 / 4 × 3 3 / 4 × 8 дюймов).

или смеси и обожжены (обожжены) в печи или печи для получения прочности, твердости и термостойкости.Первоначальная концепция древних кирпичных мастеров заключалась в том, что блок не должен быть больше, чем то, с чем может легко справиться один человек; сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями. Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 сантиметров (2 1 / 4 × 3 3 / 4 × 8 дюймов).

Структурная глиняная плитка, также называемая терракотовой, представляет собой более крупную строительную единицу, содержащую множество полых пространств (ячеек), и используется в основном в качестве подкладки для облицовки кирпичом или для оштукатуренных перегородок.

Структурную облицовочную плитку из глины часто глазируют для использования в качестве открытой отделки. Настенная и напольная плитка — это тонкий шамотный материал с натуральной или глазурованной отделкой. Карьерная плитка — это плотный шампунь для полов, террас и промышленных помещений, где требуется высокая стойкость к истиранию или воздействию кислот.

Карьерная плитка — это плотный шампунь для полов, террас и промышленных помещений, где требуется высокая стойкость к истиранию или воздействию кислот.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас