Основные технологии производства бордюрного камня

Комплексные решения для реализации дорожных проектов

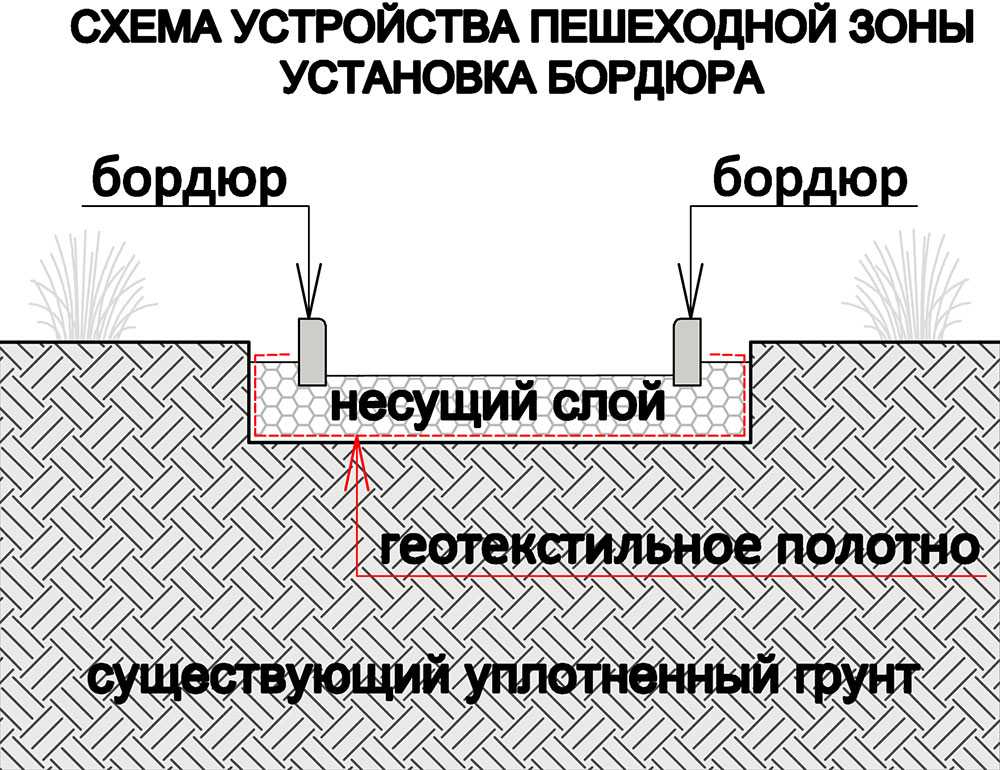

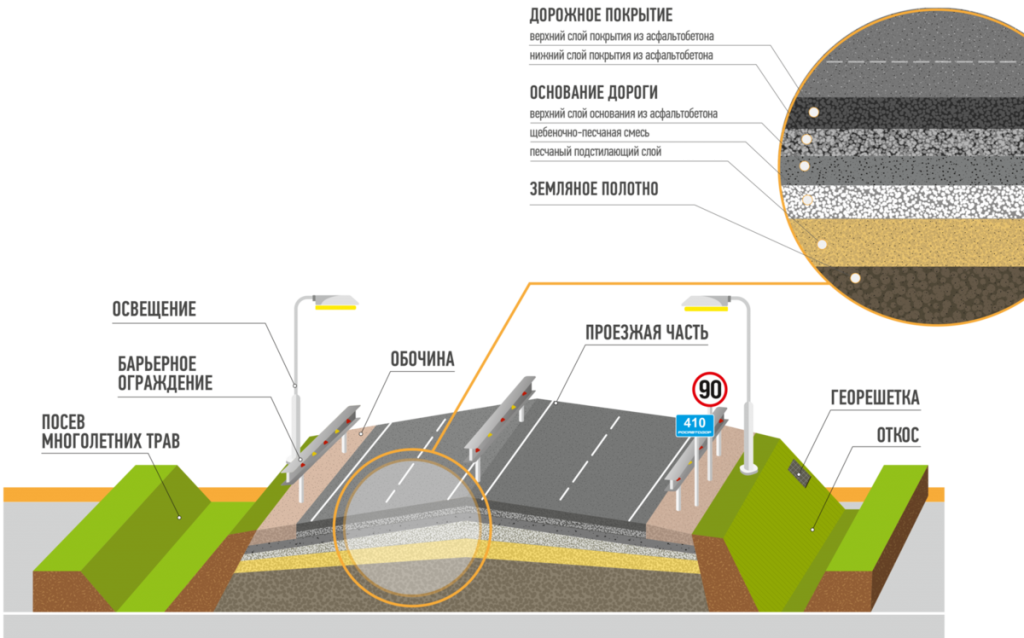

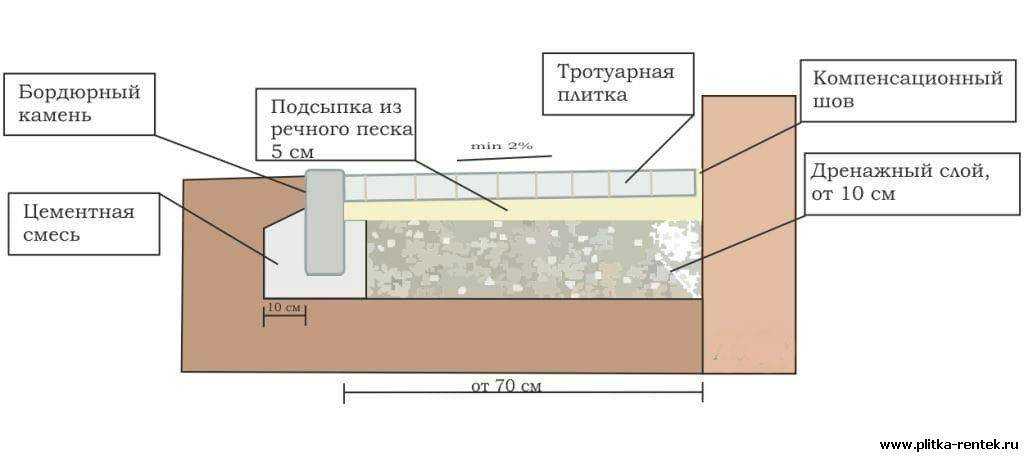

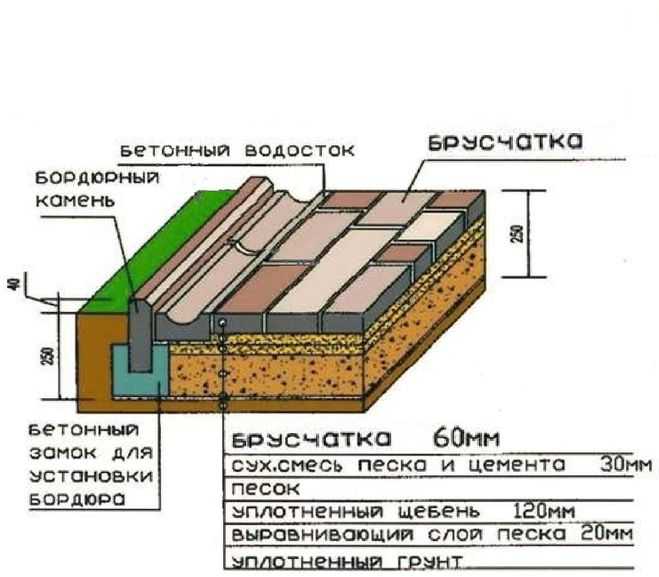

Бордюрный камень применяется при обустройстве пешеходных зон, тротуаров, дорог, клумб. Он преграждает путь грязи и воде в межсезонье и в период дождей, служит препятствием для автомобилей, придает аккуратный и завершенный вид ландшафту.

Из чего изготавливают бордюрный камень?

Для изготовления бордюров используют природный камень, металл, бетон. Каменные (из песчаника, известняка, гранита) и металлические бордюры устанавливают достаточно редко и только на частных территориях. Рассматривать технологию их изготовления мы не будем.

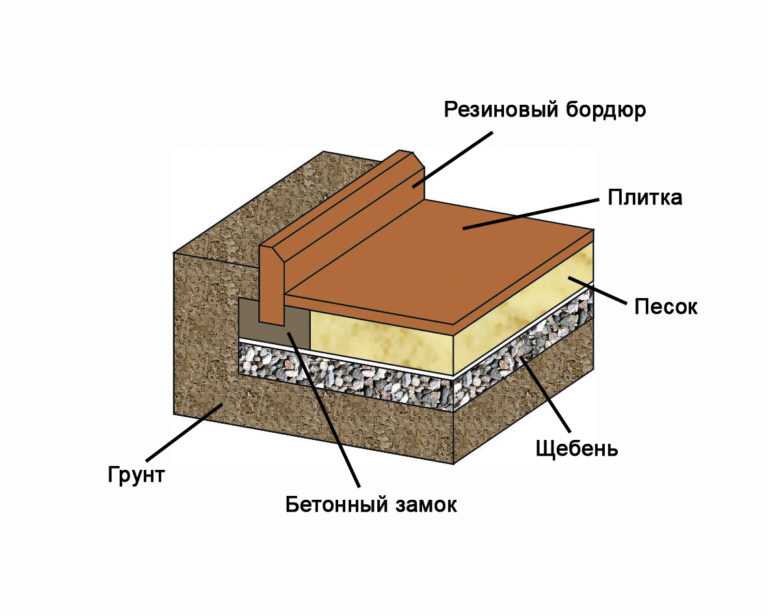

Бетонные гораздо популярнее, дешевле, удобнее. Для их производства применяют бетон — вызревшую смесь из цемента, песка, воды и минерального наполнителя с добавками. В качестве наполнителя используют отсев и щебень гранита, известняка и камня других видов.

Кроме бетона, используют металлическую арматуру, которая сохраняет форму тротуарного камня, делает его прочным и долговечным.

Из бетона можно отлить бордюр любой формы.

Технологии производства бордюрного камня

Для изготовления бордюров используют две технологии — литье и вибропрессование. О каждой из них мы поговорим отдельно.

Литье

Это наиболее простой и дешевый способ изготовления бордюров, не требующий (потенциально) больших затрат на обустройство производственной площадки. Все, что необходимо, — это оборудование для замешивания бетона, формы и инструмент для дополнительной обработки тротуарного камня. Бетон просто заливают в форму и оставляют на несколько дней. Раствор застывает крайне медленно, достигая максимальной прочности через месяц после изготовления. Чтобы ускорить производство, используют специальные сушильные камеры, печи. В них изделие «дозреет» гораздо быстрее.

Вибропрессование

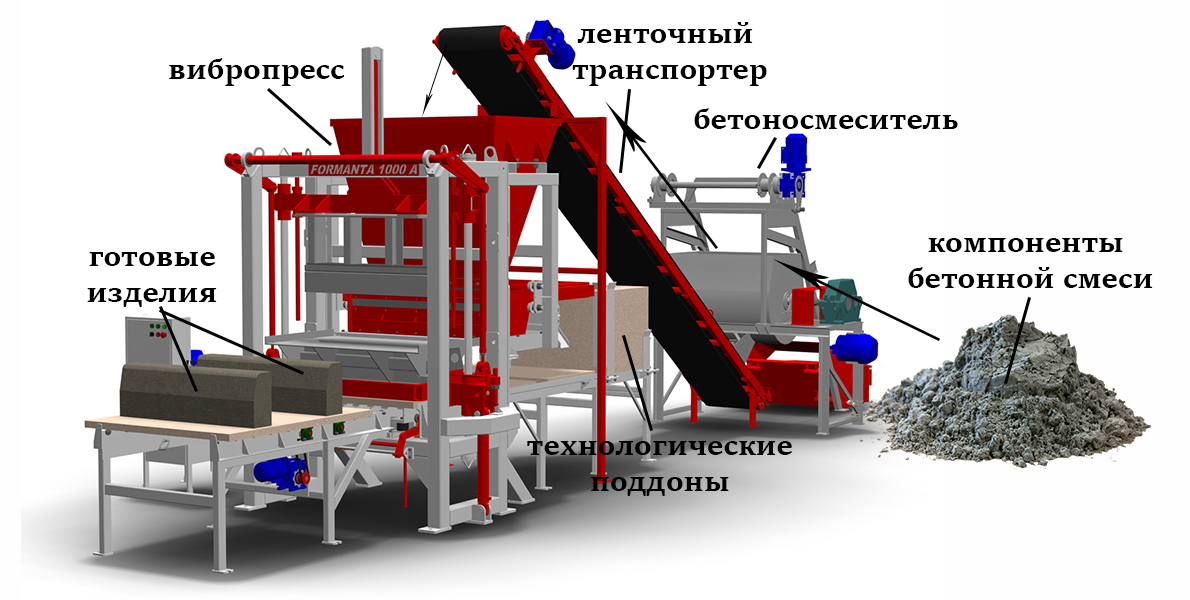

Как и в первом случае, при вибропрессовании сначала замешивают бетон, затем подают его в вибропресс. В вибропрессе формируется изделие нужной формы. За счет сильного механического воздействия бетон спрессовывается так, что изделие не теряет формы даже в сыром виде. Готовые камни помещают на поддон и отправляют в пропарочную камеру, где они «дозревают». Далее остается упаковать изделия и отправить на склад (на продажу).

Готовые камни помещают на поддон и отправляют в пропарочную камеру, где они «дозревают». Далее остается упаковать изделия и отправить на склад (на продажу).

И той, и другой технологией изготовления бордюров смогут воспользоваться и крупные предприятия, и индивидуальные предприниматели. В первом случае оптимальнее пользоваться методом вибропрессования: технология позволяет автоматизировать процесс производства. Правда, в данном случае потребуется чуть больше вложений. Владельцу небольшой площадки выгоднее пользоваться технологией литья, так как для нее требуется гораздо меньше оборудования. Впрочем, и вторая методика подойдет: необязательно покупать промышленный вибропресс, есть модели дешевле и меньше.

15 марта 2016

Поделитесь ссылкой со своими друзьями:

Производство бордюрного камня

Бордюрный камень может быть изготовлен из природного гранита, либо бетона. При этом качественные бетонные бордюры, изготовленные в заводских условиях по современным технологиям, значительно дешевле гранитных, и в тоже время имеют хорошие эксплуатационные характеристики, достаточные для долгого срока службы в нашей климатической зоне, что определяет на них большой спрос.

Виды бордюрного камня

В зависимости от сферы использования различают:

-

дорожный, наиболее широко используемый для любого дорожного полотна, он отделяет проезжую часть от тротуара -

магистральный с самой высокой прочностью и большими размерами (при длине больше трех метров обязательно армируемый) — для автомобильных дорог -

тротуарный — для пешеходных дорожек и тротуаров -

садовый — для садовых дорожек и газонных зон с невысокой нагрузкой

Характеристики бордюрного камня

Бордюр — ответственный и необходимый элемент дорожного строительства и благоустройства.

Камни должны соответствовать показателям, определяющим их качество по ГОСТ 32961-2014, в числе которых:

-

внешний вид и качество поверхности (категория А6 — не более двух дефектов размером 15 мм, глубиной 5 мм и трещин глубиной не более 0,1 мм и сколов до 10 мм на один камень) -

прочность на сжатие и растяжение при изгибе (не менее 90% от класса бетона) -

морозостойкость (не ниже F200) -

водопоглощение (не выше 6% масс. )

)

-

поверхность должна быть устойчивой к эксплуатационным и климатическим воздействиям.

Возможно окрашивание добавлением в состав цемента цветовых пигментов всего камня или только его лицевой поверхности. Так же бордюр должен быть простым в обслуживании и иметь долгий (до 20 лет) срок службы.

Технология производства бетонного бордюра

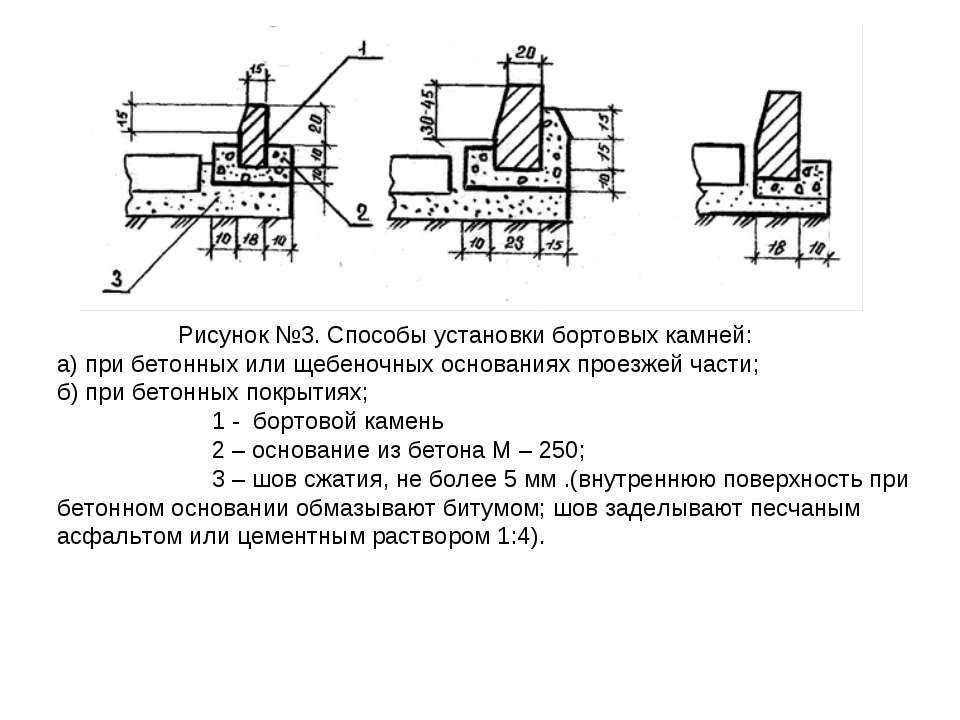

Бортовые (бордюрные) камни из бетона производятся в заводских условиях в строгом соответствии с требованиями ГОСТ 6665-91 «Камни бетонные и железобетонные бортовые. ТУ» Каждая партия заводского бордюра снабжается сертификатом качества, подтверждающим соответствие российским стандартам.

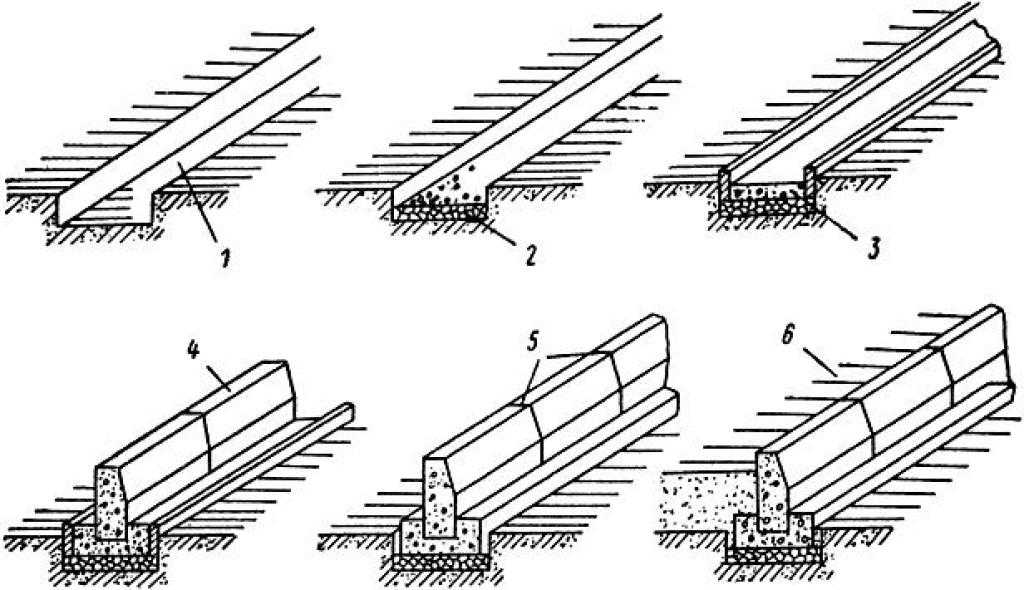

Бетонные бордюры производят двумя способами: вибропрессованием и вибролитьем.

Технология вибропресс

Вибропрессование позволяет изготавливать большие партии изделий благодаря возможности автоматизации технологического процесса. Автоматизированная линия для производства бортового камня включает в себя подающий сырье транспортер, вибрационный смеситель, промежуточный конвейер, прессовый агрегат с набором матриц, в которых с вибрацией под давлением пуансона формуются изделия различной формы, в дальнейшем поступающие в пропарочную камеру.

Автоматизированная линия для производства бортового камня включает в себя подающий сырье транспортер, вибрационный смеситель, промежуточный конвейер, прессовый агрегат с набором матриц, в которых с вибрацией под давлением пуансона формуются изделия различной формы, в дальнейшем поступающие в пропарочную камеру.

Сырьем в данном случае являются полусухие жесткие бетонные смеси. В результате из бетона изгоняется влага с воздухом, и структура получается плотной без внутренних не технологических пустот. Вибропрессованный бордюр отличает компактность и сравнительно небольшой вес, ровная не скользящая шершавая поверхность, отсутствие пор, высокая прочность и морозостойкость, влагонепроницаемость, долгий срок службы, эстетичный внешний вид благодаря четкой геометрии, разнообразие стойких цветов (за счет окрашивания добавлением в состав бетона цветовых пигментов или облицовыванием верхней поверхности дополнительным цветным слоем).

Технология вибролитьё

При вибролитье используются подвижные жидкие бетонные смеси, которые разливают по формам, где они равномерно распределяются под воздействием вибрации на вибростолах. Застывание происходит при нагреве либо при комнатной температуре. Процесс предполагает большую долю ручного труда. Изделия получаются с гладкой, но пористой поверхностью и не совсем ровной геометрией, менее чем вибропрессованные прочные, морозо- и влагостойкие. Но, используя пластификаторы и модификаторы, можно добиться улучшения определенных свойств готовых изделий. Вибролитые бордюры применяют там, где нет больших нагрузок: при оформлении клумб и газонов.

Застывание происходит при нагреве либо при комнатной температуре. Процесс предполагает большую долю ручного труда. Изделия получаются с гладкой, но пористой поверхностью и не совсем ровной геометрией, менее чем вибропрессованные прочные, морозо- и влагостойкие. Но, используя пластификаторы и модификаторы, можно добиться улучшения определенных свойств готовых изделий. Вибролитые бордюры применяют там, где нет больших нагрузок: при оформлении клумб и газонов.

Бетонные бордюрные камни — очень востребованный материал как в масштабном дорожном строительстве, так и в благоустройстве небольших частных территорий за счет выгодного отношения цены и качества.

принципы производства бетонных бордюрных камней

Производство бетонных бордюрных камней/бордюрных камней

Сегодня бетонные бордюрные камни считаются одними из наиболее часто используемых бетонных элементов в городах, и они отвечают за ограничение пространства, украшение городов и направление поверхностных водных путей шоссе.

Истощение и повреждение этих бордюрных камней/бордюров обратно сказываются на облике города, и в дальнейшем ремонт, починка или замена будут стоить дорого.

Таким образом, внимание, точность и соблюдение технических принципов в конструкции этих бордюрных камней может увеличить срок их службы и уменьшить многие другие проблемы. В этом исследовании мы попытались изучить различные факторы, влияющие на качество бетонных бордюрных камней, включая выбор метода производства, использование каменных материалов с высоким процентом трещин, выбор максимального размера заполнителя ограничен (использование сита), низкое водоцементное отношение и использование материалов на пузырьковой основе в составе бетонной смеси. .

1. Введение

Использование сборных железобетонных изделий является одним из методов использования бетона, а бетонные бордюры являются одним из наиболее используемых продуктов. Для достижения высокого качества при производстве бетонных бордюров следует учитывать все факторы, влияющие на него, такие как свойства бетонных материалов, включая заполнители, цемент, водоцементное отношение, методы строительства, технические принципы при строительстве, обработке и условия окружающей среды. Средний срок службы бетонных бордюров составляет около 15 лет в большинстве стран мира, но в Иране этот показатель составляет около 3 лет. Следовательно, увеличить срок службы бетонного производства можно, затрачивая меньше средств на производство и соблюдая технические принципы строительства и не допуская потери национальных интересов и государственных расходов.

Для достижения высокого качества при производстве бетонных бордюров следует учитывать все факторы, влияющие на него, такие как свойства бетонных материалов, включая заполнители, цемент, водоцементное отношение, методы строительства, технические принципы при строительстве, обработке и условия окружающей среды. Средний срок службы бетонных бордюров составляет около 15 лет в большинстве стран мира, но в Иране этот показатель составляет около 3 лет. Следовательно, увеличить срок службы бетонного производства можно, затрачивая меньше средств на производство и соблюдая технические принципы строительства и не допуская потери национальных интересов и государственных расходов.

В настоящее время бетонные бордюры изготавливаются по-разному: общим способом (вибрация), методом сухого прессования и методом мокрого прессования. Из-за отсутствия большого количества форм для бордюрного камня и высокой производительности сегодняшний метод прессования приветствуется большим количеством производителей. Соотношение воды и цемента в методе сухого прессования улучшит механические свойства и, в частности, долговечность бетона в этих типах бордюрных камней.

Соотношение воды и цемента в методе сухого прессования улучшит механические свойства и, в частности, долговечность бетона в этих типах бордюрных камней.

Начальная температура бетона при заливке является одним из факторов, влияющих на качество бетона. По мере повышения температуры бетона при его заливке текучесть уменьшается. Согласно исследованиям, наибольшая прочность на сжатие у бетона с начальной температурой 25°С, а наименьшая прочность на сжатие наблюдается у бетона с начальной температурой 39°С.°С. Наибольшая прочность бетона на изгиб достигается при начальной температуре 29 °С и минимальной прочности на изгиб и максимальной глубине проникновения воды при давлении 39 °С.

Заполнители содержат от 60 до 80 процентов вес бетона, он играет значительную роль в свойствах бетона, а максимальный размер заполнителя напрямую влияет на механические свойства бетона. Видно, что при уменьшении максимальной крупности заполнителя и повышении коэффициента размягчения зерна, за счет увеличения боковой поверхности заполнителя в единице объема бетона, повышается уровень сцепления цементного теста и заполнителя, а также По мере уменьшения концентрации напряжений и трещинообразования в переходной зоне улучшаются механические свойства сухого бетона. Использование высококачественных заполнителей, таких как гранитные заполнители, также может очень положительно сказаться на улучшении механических свойств бетонных бордюров. Хотя гранитный заполнитель имеет более высокую цену, чем обычный заполнитель, бетон, изготовленный из него, обладает высокой прочностью и большим сроком службы.

Использование высококачественных заполнителей, таких как гранитные заполнители, также может очень положительно сказаться на улучшении механических свойств бетонных бордюров. Хотя гранитный заполнитель имеет более высокую цену, чем обычный заполнитель, бетон, изготовленный из него, обладает высокой прочностью и большим сроком службы.

Вторичные заполнители разрушенных бетонных конструкций могут быть использованы в производстве бетонных бордюров. В зависимости от схемы смешивания при производстве бетона могут использоваться различные процентные содержания этих материалов. Например, отношение воды к цементу может быть 0,45, а отношение заполнителя к цементу 4 к 1. Но прежде чем использовать этот вид материала, необходимо тщательно изучить его стоимость и эффективность. Что касается заполнителей, то на качество и механические свойства бетона влияют и другие факторы. Заполнители должны быть чистыми и не содержать каких-либо химических веществ, влияющих на гидратацию цемента. Поскольку эти материалы очень эффективны для сопротивления истиранию бетона, это следует тщательно учитывать, особенно для речных заполнителей.

Поскольку эти материалы очень эффективны для сопротивления истиранию бетона, это следует тщательно учитывать, особенно для речных заполнителей.

Стекло также можно использовать в качестве пуццоланового материала (заменителя цемента) или в качестве заполнителя в сборных железобетонных элементах. Перед использованием стекла в бетоне необходимо учитывать важные моменты, включая количество кремнезема, количество хлорид-иона, количество триоксида серы, удельную поверхность стеклянного порошка, количество свинцового материала и других оксидов железа. -содержащие материалы, оксид натрия, оксид алюминия, оксикальций, оксид калия и оксид магния определяют в лаборатории, оборудованной для контроля диапазона этого материала.

Цемент как основной связующий материал для компонентов бетона играет важную роль в механических свойствах бетона. На сопротивление истиранию бетонных бордюров непосредственно влияет количество цемента. При постоянном соотношении воды и цемента увеличение количества цемента увеличивает прочность на сжатие и стойкость к истиранию. Существует корреляция между прочностью на сжатие и стойкостью к истиранию, что означает, что по мере увеличения прочности на сжатие потери на истирание уменьшаются.

Существует корреляция между прочностью на сжатие и стойкостью к истиранию, что означает, что по мере увеличения прочности на сжатие потери на истирание уменьшаются.

Добавки также можно использовать для улучшения механических свойств сборных железобетонных изделий, таких как бетонные бордюры. Эти материалы могут улучшить долговечность и предельную прочность бетона.

Некоторые страны используют свои специальные стандарты для бетонных бордюров. Например, в новозеландском стандарте для бордюров главных дорог, боковых проездов и подъездных дорог, изготовленных бордюрной машиной и на месте, минимальное количество цемента в кубометре бетона соответственно составляет 240-280 и 260. кг, вместо прочности бетона на сжатие обычно используют плотность бетона, которая указывается в процентах и должна быть не менее 92,5%. Это число составляет 95% по австралийскому стандарту. В австралийском стандарте в случае изготовления бордюров на месте минимальное содержание цемента составляет 280 кг/м3, максимальный размер заполнителя — 12,5 мм, минимальная прочность на сжатие — 20 МПа. по американскому стандарту по разным условиям минимальное количество цемента от 340 до 355 кг/м 3 , процент пузырчатых материалов от 5 до 8, осадок от 30 до 80 мм, максимальное отношение воды к цементу 0,4 до 0,45 и минимальной прочностью на сжатие 28 суток считается 32 МПа. Однако эти значения могут быть изменены в зависимости от работодателя или соответствующей организации.

по американскому стандарту по разным условиям минимальное количество цемента от 340 до 355 кг/м 3 , процент пузырчатых материалов от 5 до 8, осадок от 30 до 80 мм, максимальное отношение воды к цементу 0,4 до 0,45 и минимальной прочностью на сжатие 28 суток считается 32 МПа. Однако эти значения могут быть изменены в зависимости от работодателя или соответствующей организации.

В некоторых странах производители также предлагают готовые смеси, которые можно использовать для небольших объемов работ. Осадка бетона при общем способе изготовления вибрационных бордюров может составлять до 80 мм при ручном способе укладки, до 40 мм при машинном способе укладки и от 0 до 10 мм при изготовлении бордюров сухим прессованием. Минимальная прочность на сжатие может составлять от 20 до 32 МПа.

Одним из недостатков прессового метода изготовления бордюров из бетона является слабость этих бордюров в первые часы производства к возможным повреждениям, а также непрочность к неблагоприятным погодным условиям после изготовления при отсутствии необходимой защиты. Поэтому после изготовления необходимо принять меры по их защите от подобных случаев (правильная обработка). однако сегодня для изготовления бордюров используются различные материалы, каждый из них имеет свои преимущества и недостатки. Например, тумбы обладают прочностью на сжатие и истирание, долговечностью и высокой ценой. Пластиковые тумбы имеют простую систему изготовления, но отличаются прочным, стабильным цветом и низкой ударной вязкостью. Так что любой из этих методов можно проверить на своем месте.

Поэтому после изготовления необходимо принять меры по их защите от подобных случаев (правильная обработка). однако сегодня для изготовления бордюров используются различные материалы, каждый из них имеет свои преимущества и недостатки. Например, тумбы обладают прочностью на сжатие и истирание, долговечностью и высокой ценой. Пластиковые тумбы имеют простую систему изготовления, но отличаются прочным, стабильным цветом и низкой ударной вязкостью. Так что любой из этих методов можно проверить на своем месте.

2. Факторы, влияющие на производство бордюров из сухого прессованного бетона

Во-первых, в этом исследовании упоминались факторы, влияющие на производство и производство, которым необходимо следовать. В заключение была исследована конструкция смешивания бордюров из сухого прессованного бетона методом АВА. Во всех этих случаях будет рассмотрено определение соотношения содержания цемента, мелких заполнителей, крупного заполнителя, водоцементного отношения, количества пузырьковых материалов и процента водопоглощения бетона, что свидетельствует о долговечности бетона. Для получения оптимальной схемы бетонных бордюров, в первую очередь, необходимо изучить расход материалов и условия окружающей среды.

Для получения оптимальной схемы бетонных бордюров, в первую очередь, необходимо изучить расход материалов и условия окружающей среды.

О: Одной из проблем, которой не уделялось должного внимания при производстве бетона, является температура бетона при заливке. Как правило, правила учитывают температуру и условия среды укладки бетона, и причиной этого может быть измерение температуры окружающей среды, как правило, легко возможное. Однако расчет температуры бетона при заливке обычно сложен и далек от цеховых условий. Согласно экспериментам, температура бетона при заливке полностью влияет на механические свойства бетона, так что снижение температуры бетона замедляет скорость гидратации цемента и снижает начальную прочность бетона. Но в конечном итоге за счет более равномерного распределения цементного теста повысится предел прочности. По мере повышения начальной температуры бетона начальная прочность бетона увеличивается за счет быстрого образования гидратированных кристаллов. Однако в долгосрочной перспективе конечная прочность бетона будет снижаться из-за неравномерного распределения цементного теста и незаполнения пустот и пористости. Влияние начальной температуры бетона на прочность бетона на изгиб и прочность на сжатие одинаково. Кроме того, водопоглощение бетона при более высокой начальной температуре будет выше, чем у бетона при более низкой начальной температуре. Очевидно, что из-за образования пустот и пористости в бетоне с более высокой начальной температурой, чем в бетоне с более низкой температурой, долговечность бетона будет уменьшаться при повышении начальной температуры. Мохаммад Реза Хош Сима и др. Вышеуказанные результаты были достигнуты в многочисленных опытах для бетона с начальной температурой 17, 29, 39, 25.

Однако в долгосрочной перспективе конечная прочность бетона будет снижаться из-за неравномерного распределения цементного теста и незаполнения пустот и пористости. Влияние начальной температуры бетона на прочность бетона на изгиб и прочность на сжатие одинаково. Кроме того, водопоглощение бетона при более высокой начальной температуре будет выше, чем у бетона при более низкой начальной температуре. Очевидно, что из-за образования пустот и пористости в бетоне с более высокой начальной температурой, чем в бетоне с более низкой температурой, долговечность бетона будет уменьшаться при повышении начальной температуры. Мохаммад Реза Хош Сима и др. Вышеуказанные результаты были достигнуты в многочисленных опытах для бетона с начальной температурой 17, 29, 39, 25.

B: Еще один пункт, который обычно не учитывается при производстве бетонных бордюров, – это максимальный размер заполнителя. Из-за прямой зависимости между размером заполнителя и прочностью на сжатие нельзя игнорировать роль заполнителя в качестве бетона. Проведя различные эксперименты, можно увидеть, что увеличение размера заполнителей создаст больше пустых пространств и, следовательно, уменьшит прочность бетона. Наоборот, более однородная смесь получается за счет уменьшения максимального размера заполнителя и увеличения модуля крупности, а также увеличивается поверхность сцепления цементного теста и заполнителей. Так улучшатся механические свойства бетона. Это подтвердили результаты экспериментов, проведенных Seyed Amin Yousefi et al. для бетона с максимальным размером заполнителя 6,35 и 12,5 мм.

Проведя различные эксперименты, можно увидеть, что увеличение размера заполнителей создаст больше пустых пространств и, следовательно, уменьшит прочность бетона. Наоборот, более однородная смесь получается за счет уменьшения максимального размера заполнителя и увеличения модуля крупности, а также увеличивается поверхность сцепления цементного теста и заполнителей. Так улучшатся механические свойства бетона. Это подтвердили результаты экспериментов, проведенных Seyed Amin Yousefi et al. для бетона с максимальным размером заполнителя 6,35 и 12,5 мм.

C: Другим фактором, который следует учитывать, является выбор низкого водоцементного отношения, которое до сих пор не рассматривалось предыдущими исследователями. В данном исследовании выбран метод сухого прессования из-за использования бетона с низким водоцементным отношением, а также возможности его использования на открытых площадках, таких как мастерские. Бордюрные камни, изготовленные этим методом, будут иметь более высокую прочность из-за низкого водоцементного отношения. Действительно, нежелательный захваченный воздух всегда пытаются вывести из бетона, но использование пузырьковых материалов в бетоне повысит долговечность бетона. Решение об использовании пузырчатых материалов возможно и зависит от того, где производятся и используются бетонные бордюры. Конечно, следует отметить, что использование пузырьковых материалов допускается максимум до 7 %, а на каждый 1 % пузырька воздуха будет снижаться примерно 4 МПа конечной прочности бетона. Поэтому следует учитывать необходимые расчеты при проектировании смешения для достижения удельного сопротивления при использовании пузырьковых материалов.

Действительно, нежелательный захваченный воздух всегда пытаются вывести из бетона, но использование пузырьковых материалов в бетоне повысит долговечность бетона. Решение об использовании пузырчатых материалов возможно и зависит от того, где производятся и используются бетонные бордюры. Конечно, следует отметить, что использование пузырьковых материалов допускается максимум до 7 %, а на каждый 1 % пузырька воздуха будет снижаться примерно 4 МПа конечной прочности бетона. Поэтому следует учитывать необходимые расчеты при проектировании смешения для достижения удельного сопротивления при использовании пузырьковых материалов.

Представляется, что из-за того, что бетонные бордюры не обладают большой прочностью на сжатие или изгиб (независимо от особых случаев), основным определяющим фактором при проектировании этих изделий является их срок службы и устойчивость к циклам таяния и обледенения, т.е. важно особенно в районах, где разница между температурой ночью и днем велика, некоторые из таких бордюров имеют неравномерность смеси и внешний вид неуместен. Это может быть потому, что женская посуда была испорчена и не имела такого же пресса. Перед изготовлением производственную ленту необходимо очистить, чтобы поверхность бордюров была гладкой и без мусора.

Это может быть потому, что женская посуда была испорчена и не имела такого же пресса. Перед изготовлением производственную ленту необходимо очистить, чтобы поверхность бордюров была гладкой и без мусора.

Как видно на рисунке, метод ручного полива используется в цеху для подачи воды производителю продукции. Поэтому следует учитывать, что полив должен производиться постоянно и равномерно обученным работником и накрывать поверхности тумбы соответствующим покрытием. После изготовления некоторых бордюров на станке для изготовления бордюрного камня поверхности станка для изготовления бордюров следует очистить и, при необходимости, смазать, чтобы повысить функциональность и долговечность станка для изготовления бордюрного камня, а производственные бордюры имеют хороший внешний вид. Обычно такие машины имеют высокую амортизацию. Поэтому необходимость обслуживания и технического контроля бордюрного станка неизбежна. Сегодня есть оборудованные заводы, которые обычно используют стационарные машины для бетонных бордюров на поддонах в своей линии по производству бетонных бордюров. Очевидно, что благодаря большему количеству объектов и лучшему контролю и надзору за производством и переработкой продукция становится намного качественнее.

Очевидно, что благодаря большему количеству объектов и лучшему контролю и надзору за производством и переработкой продукция становится намного качественнее.

Рис. 1: Станок для изготовления бордюра сухим прессованием и столы образец

3. Расчет состава бетонного бордюра сухим прессованием методом АВА

С учетом минимальной прочности на сжатие 30 МПа и 7% вовлеченного воздуха и наибольшего размера из угловатого заполнителя 9,5 мм:

1-3 водоцементное отношение

Согласно рис. 2 водоцементное отношение составляет 0,64 для цемента 525 и 0,59 для цемента 425, что получается при взятии 7% вовлеченного воздуха , соответственно коэффициентов, на 0,29и 0,24 Мы используем цемент 525.

2-3 заполнителя

В этом исследовании, поскольку максимальный размер заполнителя, используемого в бордюрах для сухого прессования, составляет 9,5 мм, кривая на рис. 3 идентична кривым градации ABA ручной, которые используются для этого размера и так как внешний вид бордюров должен быть однородным, и стараются выбирать более мелкие агрегаты градации. Таким образом, градация материалов выбирается между диапазоном B и C. Модуль крупности получается равным 4,57, что равно сумме оставшихся процентов на всех ситах.

3 идентична кривым градации ABA ручной, которые используются для этого размера и так как внешний вид бордюров должен быть однородным, и стараются выбирать более мелкие агрегаты градации. Таким образом, градация материалов выбирается между диапазоном B и C. Модуль крупности получается равным 4,57, что равно сумме оставшихся процентов на всех ситах.

3.3 Определение свободной воды бетона

Поскольку в данном исследовании для изготовления сухих прессованных бордюров используются заполнители с трещиноватостью более 90%, то и в балласте требуется больше воды и осадка бетона в этих бордюрах должна быть меньше чем на 1 см, как показано на рисунке 4. Значит количество свободной воды составляет 145 кг/м3.

На каждый процент вовлеченного воздуха следует уменьшить от 3,5 до 4 процентов воды. Итак, вот 25 процентов потери воды, и, наконец, количество воды составляет 120 килограммов. Для этого количества воды и водоцементного отношения 0,29, количество цемента 415кг. В то время как кривые составлены для оценки содержания свободной воды на основе 350, и по этим нормам на каждые 10 кг изменения количества цемента следует менять 1,5-2 кг смешанной воды в том же направлении.

В то время как кривые составлены для оценки содержания свободной воды на основе 350, и по этим нормам на каждые 10 кг изменения количества цемента следует менять 1,5-2 кг смешанной воды в том же направлении.

Как было сказано выше, к полученному количеству необходимо добавить 12 кг воды. Так количество воды окончательно достигает 132 кг.

3.4 Определите количество цемента

Из-за водоцементного отношения 0,29 и содержания свободной воды 132 кг количество цемента составляет 455 кг/м3.

5-3 Определение количества заполнителя

Масса заполнителя насыщена сухой поверхностью 1672 кг/м3 с использованием отношения абсолютного объема, представленного в коде АВА. Каждый из заполнителей (60% песка и 40% гравия) состоит из 1003 кг песка и 669 кг гравия.

2,65 = Масса агрегата [1000-142-132-95] = 1672

Полученные взвешенные значения при расчете смеси АВА представлены в таблице 1.

4. Вывод

В качестве некоторых вопросов, упомянутых в этом исследовании, мы можем кратко указать следующее:

— Метод сухого прессования при производстве бетонных бордюров будет предпочтительным, из-за отсутствия необходимости в большом количестве форм для бетонных бордюров и высокой скорости. в производстве.

— В методе сухого прессования для получения более однородной смеси бетонный заполнитель должен иметь более высокий процент разрушения и в то же время меньший размер.

-Поскольку бордюры обычно не выдерживают сжимающих усилий и т. д., их прочность и долговечность будут иметь решающее значение в их конструкции.

— При использовании метода сухого прессования из-за низкого водоцементного отношения изготовленные бордюры будут иметь более длительный срок службы, чем бордюры, изготовленные другими методами.

— В зависимости от того, где используются бордюры, при их использовании в холодных районах рекомендуется использовать при их изготовлении воздухововлекающие материалы.

— Если используются воздухововлекающие материалы, максимально допустимый предел составляет 7%, а окончательная прочность на сжатие составляет примерно 4 МПа на каждый процент вовлеченного воздуха.

— Техническое обслуживание, уход и постпроизводственный процесс важны и важны для обеспечения максимального качества бордюров для сухих прессов.

— Если вы будете следовать техническим принципам и производить качественные бордюры, то можете быть уверены, что они понесут наименьшие повреждения при погрузке, переноске и разгрузке.

Таким образом, можно быть уверенным, что, принимая во внимание вышеизложенные соображения и использование бордюров из сухого прессованного бетона при сборе поверхностных водотоков, можно в значительной степени избежать больших затрат на ремонт и замену бордюров в будущем.

Машины для изготовления бетонных бордюров

Бетонные бордюры считаются одним из наиболее часто используемых материалов в современном городском строительстве, наиболее часто используемых для озеленения и разделения одной или нескольких поверхностей в акведуках и желобах. Поскольку бетонные бордюры подвергаются воздействию холода, дождя и любых погодных условий, они должны быть высокой прочности и качества, поэтому качество и прочность бетонных бордюров в большей степени зависят от типа настольного станка и используемых материалов. попытаться познакомить вас с различными методами производства.

Поскольку бетонные бордюры подвергаются воздействию холода, дождя и любых погодных условий, они должны быть высокой прочности и качества, поэтому качество и прочность бетонных бордюров в большей степени зависят от типа настольного станка и используемых материалов. попытаться познакомить вас с различными методами производства.

Бетонные бордюры обычно производятся двумя традиционными и прессованными способами:

традиционным способом:

Таким способом бетон заливают в формы и после того, как бетон принимает форму бетонной формы и обрабатывается, они удаляют бордюр с низким соотношением воды и цемента, чтобы продлить срок службы бордюра, а также помогают добавки. Воздухововлекающие материалы также используются для повышения прочности этих столов против мороза и холода.

Бордюры, изготовленные таким способом, имеют идеально гладкий и чистый вид, но не обладают достаточной прочностью.

Метод прессования и вибрации:

В этом методе используются прессы, называемые машинами для изготовления бордюров, которые могут быть мобильными и стационарными (производственная линия). Стационарная модель имеет большую силу нажатия и вибрации. Общий процесс в этих машинах выглядит следующим образом: сначала материалы с конструкцией сухого смешивания загружаются в смеситель, затем они поступают в машину для изготовления бордюров. В бордюрном станке вибрации используются для заполнения материалов внутри формы, поэтому материалы агломерируются, а повреждения исчезают. Затем бордюры подвергаются полному давлению с помощью системы прессования и становятся прочнее, а затем удаляются из формы на последнем этапе для сушки.

Стационарная модель имеет большую силу нажатия и вибрации. Общий процесс в этих машинах выглядит следующим образом: сначала материалы с конструкцией сухого смешивания загружаются в смеситель, затем они поступают в машину для изготовления бордюров. В бордюрном станке вибрации используются для заполнения материалов внутри формы, поэтому материалы агломерируются, а повреждения исчезают. Затем бордюры подвергаются полному давлению с помощью системы прессования и становятся прочнее, а затем удаляются из формы на последнем этапе для сушки.

Типы машин для изготовления бетонных бордюров методом прессования и вибрации:

Машина для производства яиц Kerbstone (полугидравлическая модель)

(Название машины для производства Cadona взято от итальянской компании, которая занимается полугидравлическим приводом)

Машина для производства яиц Kerbstone (упаковочная модель)

(Упаковочная машина для изготовления бордюрного камня, которая ошибочно известна на рынке как Автоматическая машина для изготовления бордюрного камня, является полностью гидравлической машиной)

Линия по производству бетонных бордюров (стационарная)

(на рынке стационарные машины известны как асфальтоукладчики или асфальтоукладчики)

Метод мокрого прессования

В этом методе бетон заливается влажным способом, который заливается в форму, а вода удаляется с помощью вакуумной системы и затем извлекают из мокрого пресса. Система не использует вибрацию.

Система не использует вибрацию.

Стандарты производства:

— Песок не должен быть дробленым и должен быть максимально круглым, дробленый песок увеличивает расход цемента на 10% и не имеет технико-экономического обоснования.

— соответствующее время обработки и смешивания составляет 1,5 минуты, если не гарантируется, что меньше этого времени будет получен однородный бетон.

— Цемент навалом должен храниться на металлическом складе или силосный цемент не на строительных складах, и максимальный срок хранения не должен превышать 4 месяцев.

-При использовании карманного цемента пол склада должен быть на 80 см выше первого этажа и по возможности без окон.

— Гравий дробилки может снизить расход цемента до 5%

یکشنبه ۰۷-۱۱-۱۳۹۷

Производство бордюрного камня | Masa Group

Это долгий путь от сырья и смеси до готового (бордюрного) камня. Прессы Masa Keerbstone были разработаны, чтобы соответствовать, среди прочего, особым требованиям к бордюрным камням «Британского стандарта». Этот «Британский стандарт» до сих пор действует в странах Ближнего Востока и Великобритании.

Прессы Masa Keerbstone были разработаны, чтобы соответствовать, среди прочего, особым требованиям к бордюрным камням «Британского стандарта». Этот «Британский стандарт» до сих пор действует в странах Ближнего Востока и Великобритании.

- Интерактивная карта

- Посмотреть список

0102

Хотите узнать больше о процессе производства бордюрного камня Masa? Посмотрите интерактивный шаг за шагом, как производится бетонный блок из различного сырья.

- 1. Пресс для тумбы

- 2. Отводящая станция и транспортный конвейер

Пресс для бордюрного камня

Как упоминалось в другом месте, «Британский стандарт» (BS) является важным требованием, особенно в странах Ближнего Востока и в Великобритании, в качестве критерия качества для высокоуплотненных бетонных изделий. Для производства изделий, соответствующих BS, Masa предлагает прессы для бордюрного камня моделей WP 01 и WP 03.

Производственный процесс основан на методе, при котором жидкий бетон с регулируемым давлением сильно уплотняется и избирательно удаляется избыток воды. На бордюрных прессах Masa можно производить как бордюры, так и другие изделия из однослойного бетона. Некоторыми из наиболее заметных характерных особенностей этих продуктов среди прочих являются: очень высокая плотность; высокая стойкость к циклам замораживания/оттаивания и соли; отличная защита от атмосферных воздействий; высокая устойчивость к истиранию и скольжению.

В

Пресс для тумбы Masa WP 01

представляет собой компактный одностанционный пресс. Он сочетает в себе высокую производительность и малую занимаемую площадь.

Пресс для тумбы Masa WP 03

представляет собой трехпозиционный пресс с поворотным столом, который обеспечивает оптимальную производительность.

Более

Для производства бордюров и бетонных плит вибрационным методом Masa также предлагает

машины для производства бетонных блоков

.

Приемная станция и транспортный конвейер

Продукт гидравлически выбрасывается на приемной станции. Вакуумное устройство забирает изделие из выталкиваемой формы, наклоняет ее на 90° и помещает его на следующий конвейер на транспортном поддоне для процесса отверждения. Теперь он направляется на взлетную позицию.

Вакуумное устройство забирает изделие из выталкиваемой формы, наклоняет ее на 90° и помещает его на следующий конвейер на транспортном поддоне для процесса отверждения. Теперь он направляется на взлетную позицию.

Узнайте больше о базовой настройке завода по производству бордюрного камня Masa.

Из бункеров для инертных материалов различное сырье транспортируется к дозировочно-смесительной установке. Здесь различные входы перерабатываются в бетон. Многие компоненты дозирования и смешивания заполнителя аналогичны тем, которые используются на заводе по производству бетонных блоков.

Бетон подается, в зависимости от компоновки завода, с помощью бетоновоза к бордюрному прессу (01). Здесь бетон помещается в каменную форму и уплотняется прессованием с регулируемым давлением. Вода выдавливается из бетона. В этом процессе используются бумажные фильтры.

На приемной станции свежие бордюры затем автоматически передаются с помощью вакуумного съемного устройства на транспортные поддоны и по транспортному конвейеру (02) направляются к месту съема.

)

)