Ремонт мягкой кровли крыши – технология, виды ремонта, материалы

26 сентября | время чтения 6 мин.

5/5 — 2 голоса

10044

100% читателей нашли эту статью полезной

Если вы обнаружили протечки любого масштаба, это явный признак того, что требуется ремонт. К протечкам приводят микротрещины в материале, механические повреждения, крупные трещины в области примыкания к кровельным элементам.

Крыши зданий, покрытые кровельными материалами, в ходе эксплуатации повреждаются, и тогда возникает потребность в ремонте.

Виды дефектов рулонной кровли

Различные повреждения кровельного покрытия указывают на то, что кровлю здания пора ремонтировать. Внешними признаками дефектов наплавляемой кровли выступают:

- частичное вздутие;

- бугристые участки;

- нарушенная гидроизоляция в зоне примыканий;

- разрушение целостности покрытия;

- неэстетичный внешний вид.

Совет. Если вы обнаружили протечки любого масштаба, это явный признак того, что требуется ремонт.

К протечкам приводят микротрещины в материале, механические повреждения, крупные трещины в области примыкания к кровельным элементам.

Данные дефекты говорят о необходимости проведения ремонтных работ, а в ряде случаев – полной замены покрытия.

Срок эксплуатации

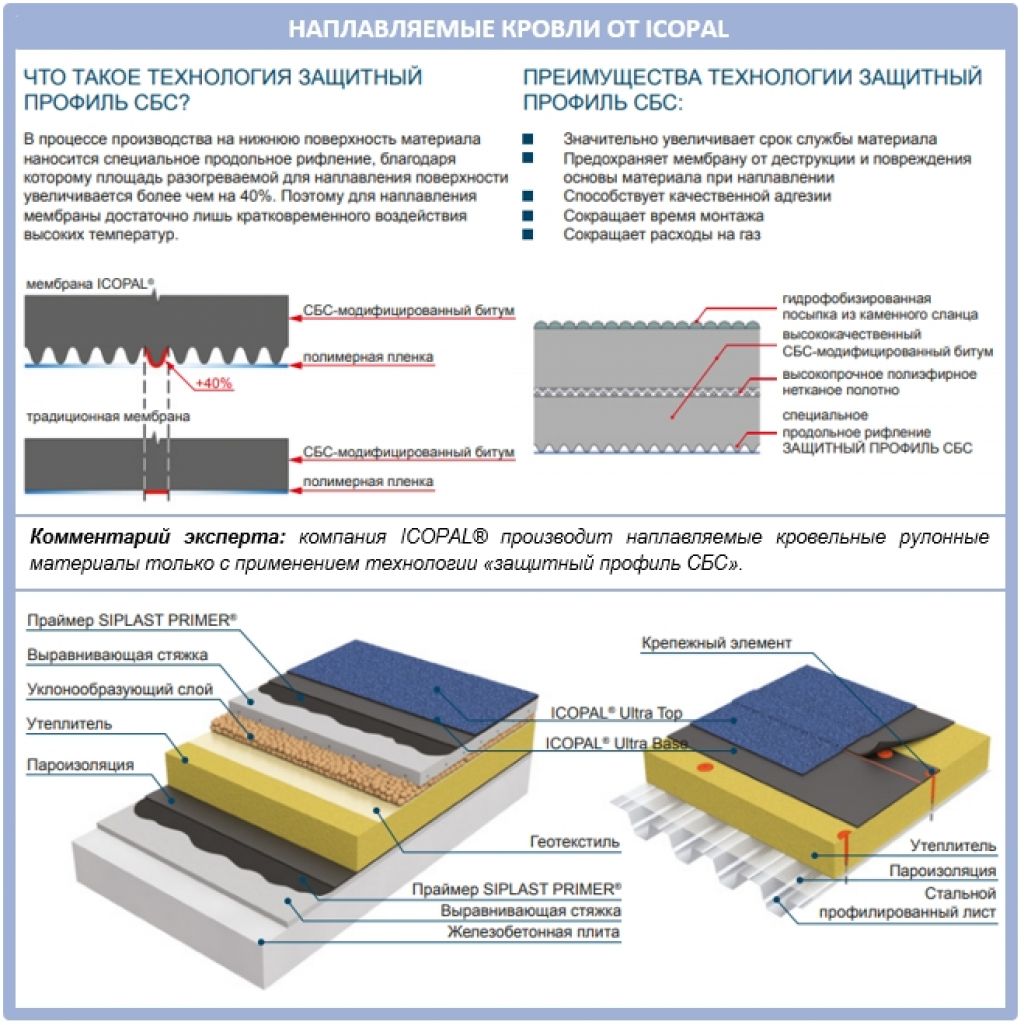

Срок службы рулонной кровли достигает 20–25 лет. Столь длительный период характерен для кровельных материалов премиум-сегмента, в том числе и для покрытий «ИКОПАЛ». Но даже надежной кровле требуется уход и соблюдение правил монтажа с точным следованием технологии. Если выполнить данные условия, битумно-полимерные материалы прослужат несколько десятков лет без потребности в ремонте.

Внимание. Не укладывайте рулонную кровлю в дождь или снегопад, это сократит срок службы покрытия.

Виды ремонта мягкой кровли

Ремонт кровли бывает двух видов: капитальный и профилактический. Выбор варианта зависит от объема повреждений, характера дефектов и определяется на этапе диагностики.

- О необходимости капитальных ремонтных работ вам скажет большое количество вздутий, трещин, отслоений, разрывов кровельного покрытия. Показанием к капремонту являются протечки, поскольку крайне сложно определить конкретное место разрыва гидроизоляции и необходимо ремонтировать покрытие целиком.

- Текущий ремонт битумной кровли выполняется в случаях, когда повреждения не столь значительны и не приводят к масштабному нарушению герметизации кровельного покрытия. Чтобы исправить микроразрывы или мини-трещины, можно не прибегать к замене старого покрытия на новое.

Профилактические ремонтные работы: порядок выполнения

Текущее восстановление кровельного покрытия не предполагает его полной замены. Восстановительные мероприятия проводятся по следующему алгоритму:

- крыша очищается от мусора и зарослей мха;

- проводится диагностика покрытия на гнилые и вздутые участки, при обнаружении их срезают, убирая вместе со сгнившим покрытием;

- образовавшиеся «дыры» очищают от пыли, обрабатывают грунтовкой и заливают цементно-песчаным раствором;

- после застывания цементного раствора делают латки из нового битумного материала.

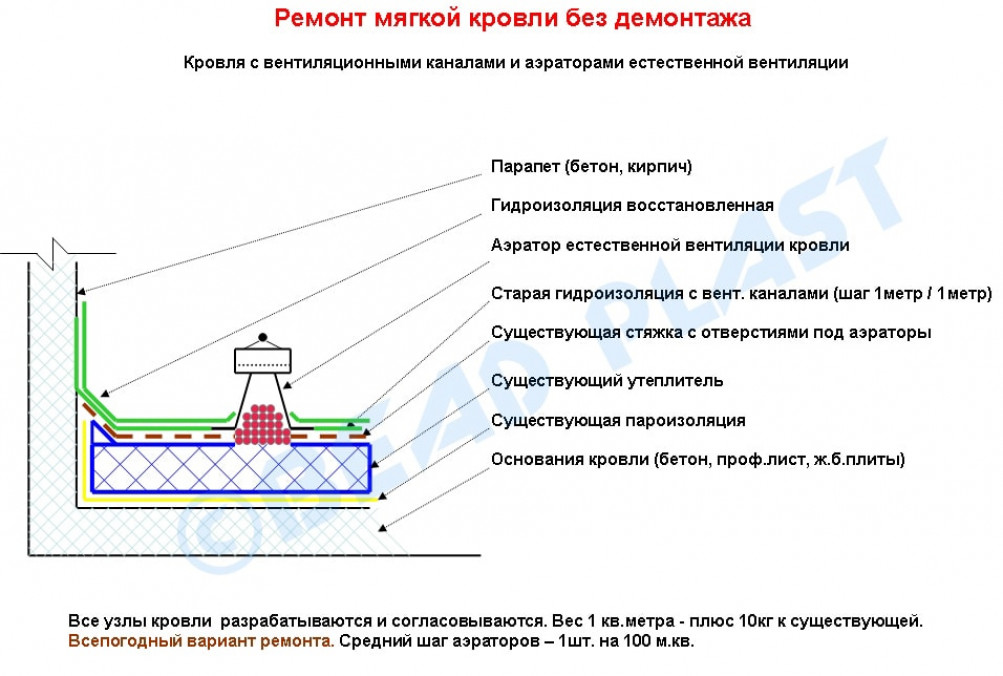

Иногда применяется другой способ текущего ремонта: после предварительной очистки, тщательного прогревания и обработки битумом поверх старого покрытия наплавляется новое. Такой вариант позволит сэкономить до 30% на стоимости работ, поскольку из алгоритма «выпадает» операция по демонтажу старого материала.

Совет. Выбирая технологию наплавления новой рулонной кровли без снятия предыдущей, предварительно оцените прочность крыши, поскольку данный метод вдвое увеличивает нагрузку на здание.

Технология кровельного капремонта

Капремонт подразумевает полную замену старого материала новым и проводится в 5 этапов:

- Демонтаж прежнего покрытия.

- Частично или целиком меняется кровельная стяжка, для этого поверхность очищают от пыли, грунтуют и выравнивают с помощью стяжки.

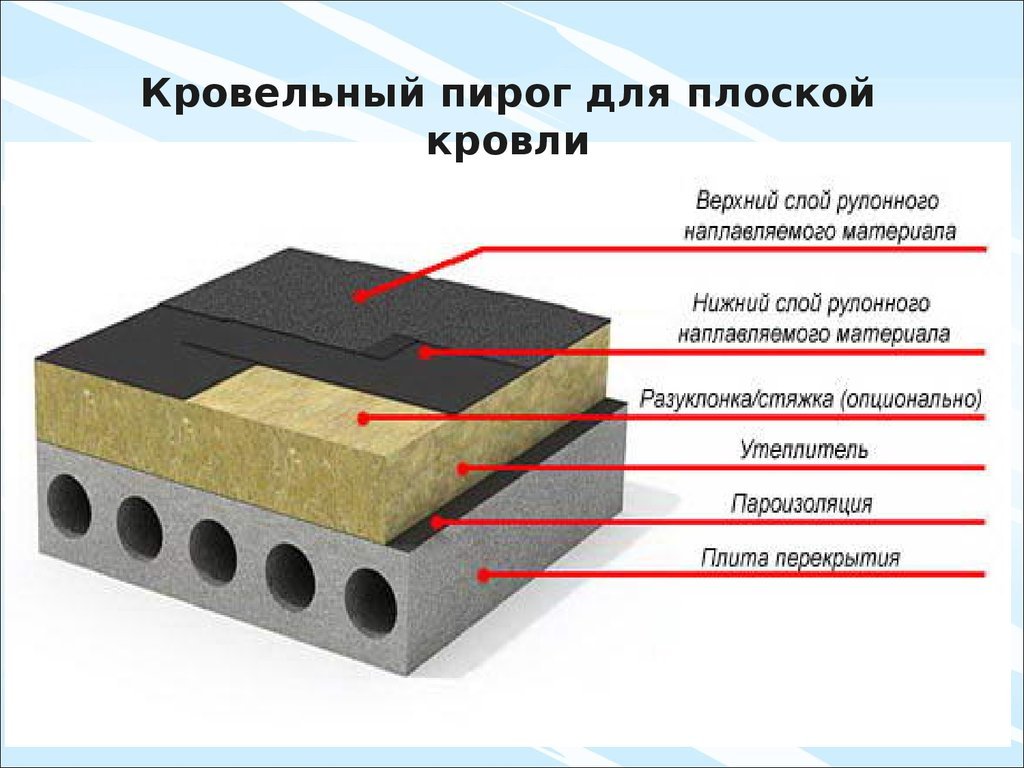

- Специалисты оценивают состояние утеплителя, гидроизоляции и пароизоляционного слоя, при необходимости выполняют замену.

- Обновленная стяжка подходит для укладки наплавляемой кровли: сначала поверхность покрывают праймером, улучшающим сцепление, а затем в несколько слоев наплавляют рулонный кровельный материал.

- Завершается ремонт проливкой (гидротестом), которая помогает выявить уязвимые места в плане протечек и укрепить их с помощью дополнительной гидроизоляции.

Не обязательно «проливать» крышу, чтобы найти слабые места, дождитесь ближайшего дождя, и оцените кровельное покрытие после его окончания.

Специфика капремонта битумной черепицы

Отремонтировать битумную черепицу можно не снимая всего покрытия, восстановив поврежденные участки. Фрагментарная замена возвращает кровельному ковру первоначальный вид и экономит средства на полном обновлении материала.

Ежегодно диагностируя состояние кровельного покрытия и своевременно заменяя поврежденные гонты, вы поддерживаете крышу в идеальном состоянии, не прибегая к масштабному капремонту.

Уход за мягкой кровлей

Правильная эксплуатация и уход за кровельным покрытием способны отсрочить на долгие годы появление первых дефектов. При грамотном обслуживании, даже если и возникнет потребность в ремонтно-восстановительных работах, расходы на них будут минимальными.

Уход за кровельным покрытием включает следующие мероприятия:

- ежегодный профилактический осмотр по сезонам;

- очистка крышных конструкций от листвы, лишайников, скопившейся влаги;

- удаление грязи и инородных предметов из ендов, водостоков, примыканий;

- сезонная очистка крыши от снега;

- регулярное обнаружение незначительных повреждений и их восстановление.

Совет. Очищайте битумную кровлю только пластиковыми или деревянными лопатами, метлами, полимерными скребками, чтобы не повредить покрытие.

Материалы «ИКОПАЛ»

Для ремонтных кровельных работ подходят практически все кровельные продукты «ИКОПАЛ», но оптимальным решением эксперты называют «СИНТАН Соло Вент». Он представляет собой рулонный битумно-полимерный материал с крупнозернистой посыпкой на лицевой стороне, теплостойким покрытием и адгезионными полосами на нижней стороне.

Плюсы использования:

- материал повышает долговечность кровельного покрытия до 25–30 лет;

- обладает вентканалами, которые грамотно распределяют избыточное давление пара в подкровельном пространстве и защищают от образования пузырей и разрушения гидроизоляционного ковра;

- быстро монтируется;

- увеличивает период постремонтного использования битумной кровли;

- подходит для любых климатических зон;

- монтируется в один слой и снижает нагрузку на несущие конструкции здания.

Укладка материала осуществляется путем термоактивации – нагрева адгезионных полос снизу мембраны. Такой способ уменьшает риск перегрева и деформации материала, обеспечивает надежное сцепление с основанием, гарантирует оперативный и качественный монтаж.

Технология ремонта наплавляемой кровли

Плоские кровли могут иметь разные покрытия. В последнее время получило большую популярность наплавляемая кровля, материалы для которой требуют лишь нагрева до нужной температуры, чтобы получить монолитный ковёр, способный выдержать любое количество осадков. Но чтобы получить качественно выполненную работу, необходимо знать какая правильная технология ремонта кровли из наплавляемых материалов.

Подготовка поверхности и обработка стяжки праймером

Перед началом работы необходимо убрать весь мусор, который может находиться на поверхности крыши. Только на чистой кровле можно увидеть состояние покрытия и оценить степень проводимого ремонта. Существует два варианта проведения ремонта:

Существует два варианта проведения ремонта:

- по старому покрытию

- со снятием старого покрытия

Если основание не имеет большого количества вздутий, то снимать старый слой не придётся, что ускорит сроки выполнения работ. Если повреждений достаточно много, а поверхность представляет собой бесформенную площадь, то снимать гидроизоляционный слой просто необходимо.

При снятии старого покрытия, до начала монтажа нового слоя, необходимо обработать основание битумным праймером. Данная мера позволяет получить подготовленную поверхность, на которую можно начинать наплавлять рулонный материал для наплавляемой кровли. Праймер наносится кистью, равномерно распределяясь по всей поверхности кровли. После нанесения основание должно высохнуть.

Наплавление материала

Наплавление материала газовой горелкой

Плюсом наплавляемых материалов является полная готовность к использованию. В середине полотна находится стекловолокно или картон, которые с обеих сторон покрыты слоем битума. Различают два типа материалов: основные и финишные. Основными рулонными материалами набирается необходимое количество слоёв, которые обеспечивают гидроизоляцию кровли. А вот финишный материал придаёт красоту плоской кровли. Верхний слой этого материала может иметь посыпку из каменной крошки, которая и придаёт привлекательность новой крыше.

Различают два типа материалов: основные и финишные. Основными рулонными материалами набирается необходимое количество слоёв, которые обеспечивают гидроизоляцию кровли. А вот финишный материал придаёт красоту плоской кровли. Верхний слой этого материала может иметь посыпку из каменной крошки, которая и придаёт привлекательность новой крыше.

Начинают наплавление первого слоя с самого нижнего края крыши. Для монтажа наплавляемой кровли используется газовая горелка и газовый баллон. Горящий газ нагревает нижний слой рулона, немного растапливая битум. Как только это произойдёт, рулон начинают постепенно раскручивать, покрывая площадь кровли. Так продолжают до того момента, когда рулон не закончится. После начинают работу со следующим рулоном.

Для того чтобы полосы получились ровными и красивыми, перед наплавлением необходимо примерить рулон на ремонтируемом участке. Для этого его раскручивают и выравнивают на поверхности. После этого рулон закручивается с обеих сторон, чтобы не произошло смещение полотна.

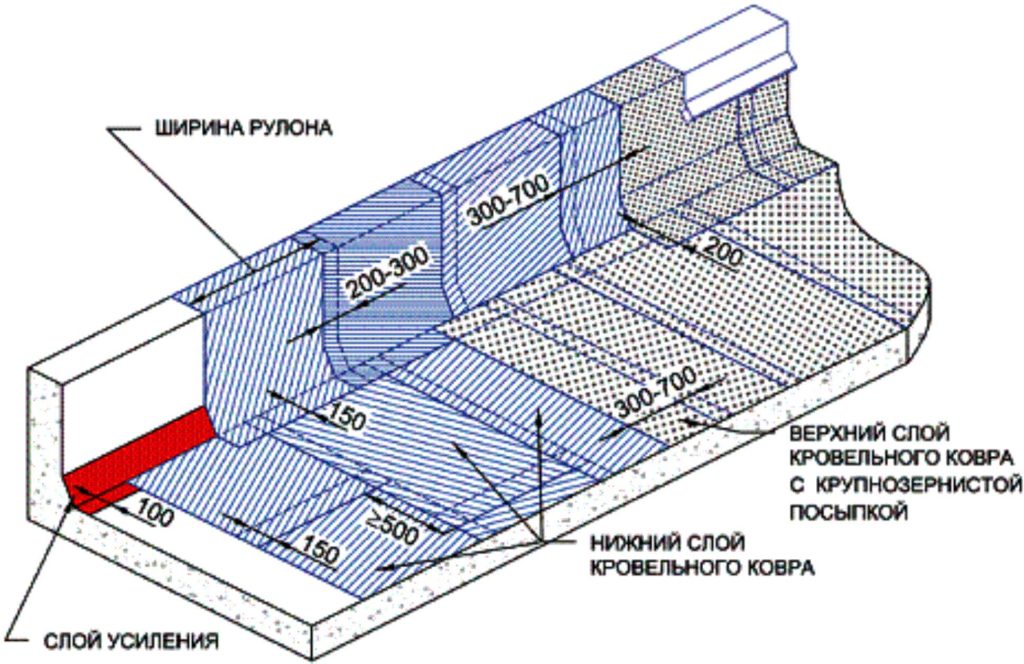

Наложение полотен и слоёв

Каждый новый рулон должен накладываться на предыдущий, полностью накрывая стык. Размер нахлёста должен составлять 10 см, что обеспечит качественную герметичность, не дающую воде попасть под покрытие. При этом на поверхность нижнего полотна нужно выпустить небольшое количество растопленного битума. Это позволит получить наиболее прочное соединение материала.

Монтаж наплавляемой кровли

Если длина кровли будет больше, чем длина рулона, то при стыковке полотен по длине необходим нахлёст в 10 см. Так должно быть пройдено всё пространство крыши. Следующий слой, как правило, это бывает финишное покрытие, необходимо сместить на половину ширины полотна. Для этого требуется обрезать рулон на две равные половины. На краю крыши нужно использовать одну из отрезанных частей, чтобы получить данное смещение слоёв.

После наплавления первой полосы, можно использовать обычные рулоны, делая нахлёст на стыках в 10 см. Так получится равномерное смещение полотен и слоёв, которое позволит получить качественное покрытие, не пропускающее воду.

После того, как будет завершено наплавление первого слоя, необходимо обработать примыкания к стенам, трубам и вытяжкам. В этом случае необходимо выполнять нахлёст не менее 20 см, что повысит герметичность этого участка. Нагревать материал нужно равномерно, не допуская перегрева. Если разогреть полотно слишком сильно, можно получить некачественное приклеивание листа к поверхности, что увеличит возможность протечки.

Заказывайте быстрый и качественный ремонт наплавляемой кровли прямо сейчас в нашей компании!

Ремонт пресс-форм: лазерная сварка снижает затраты и повышает качество

Портативная технология лазерной сварки позволяет пользователям ремонтировать крупногабаритные инструменты в любом месте, даже прямо на пятикоординатном обрабатывающем центре.

Ремонт изношенной пресс-формы всегда будет дешевле, чем ее замена. Загвоздка в том, насколько хорошо эта отремонтированная пресс-форма будет работать в будущем. Будет ли он производить детали такого же качества, что и оригинал? Как долго он прослужит, пока ему снова не понадобится ремонт или его не придется утилизировать?

Для форм, направляемых в ремонтную мастерскую, качество сварных швов и процесс сварки имеют непосредственное отношение к ответам на эти вопросы. В США наиболее распространенной практикой восстановления изношенных поверхностей полости и сердечника является сварка TIG (вольфрам в среде инертного газа).

В США наиболее распространенной практикой восстановления изношенных поверхностей полости и сердечника является сварка TIG (вольфрам в среде инертного газа).

Однако переработчики пластмасс обнаружат, что альтернатива, импульсная лазерная сварка, дает превосходный результат с меньшим повреждением основного материала, поэтому пресс-форма будет производить детали более высокого качества и прослужит значительно дольше после ремонта.

Чтобы понять, как работает импульсная лазерная сварка, мы поговорили с Блэром Лейном, президентом, и Уэсом Уилером, менеджером по продажам в Alpha Laser (Мидвилл, Пенсильвания). Эта компания на самом деле имеет два бизнеса; Alpha Laser-US является американским подразделением немецкого производителя лазеров Alpha Laser GmbH, а другое, Phoenix Laser Solutions, специализируется на лазерной сварке как услуге. Помимо продажи лазеров, эти компании ежедневно работают с клиентами, ремонтируя пресс-формы, штампы и другие сложные детали.

Основной аргумент в пользу импульсной лазерной сварки по сравнению с обычной сваркой TIG или микро TIG заключается в том, что лазер обеспечивает более качественный конечный результат, поскольку он наносит меньше побочных повреждений смежным участкам сварного шва (например, зоне термического влияния). При обычном процессе сварки материал в этой зоне становится мягче и с большей вероятностью изнашивается. Микротрещины и/или пористость в самом сварном шве приведут к ухудшению качества поверхности и сокращению срока службы инструмента.

При обычном процессе сварки материал в этой зоне становится мягче и с большей вероятностью изнашивается. Микротрещины и/или пористость в самом сварном шве приведут к ухудшению качества поверхности и сокращению срока службы инструмента.

Помимо этого основного преимущества, сегодняшняя технология лазерной сварки имеет и другие преимущества:

- Возможность многократного ремонта форм

- Более быстрый ремонт пресс-форм за счет более быстрой обработки или времени на стенде

- Портативный и универсальный, позволяющий работать практически с любой функцией, даже в больших формах

- Менее дорогой с точки зрения общей стоимости и служит дольше

Вот как современная технология импульсной лазерной сварки обеспечивает все эти преимущества.

Что происходит при сварке

Начнем с основ. Вы отправляете пресс-форму в сварочный цех, например, чтобы восстановить изношенный угол, заполнить трещину или отверстие или отремонтировать изношенный затвор, который теперь генерирует облое. Во-первых, эти области формы будут наращиваться или заполняться путем приваривания валика наполнителя к поверхности компонента. Затем элементы повторно обрабатываются, чтобы сгладить поверхности и вернуть форме ее первоначальные размеры.

Во-первых, эти области формы будут наращиваться или заполняться путем приваривания валика наполнителя к поверхности компонента. Затем элементы повторно обрабатываются, чтобы сгладить поверхности и вернуть форме ее первоначальные размеры.

При обычной сварке TIG электрический ток подается на поверхность заготовки и присадочную проволоку через электрод, который создает «сварочную дугу». Сварщик держит TIG-горелку в одной руке, а проволоку с присадочным материалом в другой и медленно перемещается по зоне ремонта дугой, расплавляя присадочный материал, чтобы наложить валик.

При импульсной лазерной сварке очень точный луч направляется на присадочный материал по мере его укладки. Помимо более точного позиционирования, ширина луча легко контролируется сварочными лазерами Alpha от 0,2 до 2,0 мм в диаметре.

Пульсация луча (обычно около 5-30 импульсов в секунду) позволяет очень точно контролировать, сколько энергии направляется на сварку. Лазер направляется импульсами высокой энергии, которые позволяют сварщику двигаться с более высокой скоростью, не выделяя больше тепла, чем необходимо. Пульсация также способствует более быстрому охлаждению заготовки.

Пульсация также способствует более быстрому охлаждению заготовки.

Лазерная сварка намного точнее и оставляет значительно меньшую

зону термического влияния (ЗТВ).

Все эти факторы помогают существенно снизить тепловыделение, необходимое для получения качественного сварного шва. На самом деле вы можете комфортно прикасаться к заготовке сразу после лазерной сварки. Не делайте этого после обычной сварки TIG.

Этот низкотемпературный процесс оказывает большое влияние на устойчивость отремонтированной формы с течением времени, поскольку металлургические свойства материала формы значительно изменяются в зоне термического влияния (ЗТВ). Высокая температура по существу отжигает металл, делая его более мягким.

Типичный процесс сварки TIG размягчает металл вокруг сварного шва примерно на 10–15 баллов по шкале твердости Роквелла (RC). Учитывая, что инструментальные стали для стержней и полостей обычно закаляются примерно до 30-60 RC (для повышения износостойкости), это означает снижение твердости на 20-30%. При импульсной лазерной сварке разупрочнение значительно ниже, примерно от 2 до 4 баллов по шкале RC.

При импульсной лазерной сварке разупрочнение значительно ниже, примерно от 2 до 4 баллов по шкале RC.

Возможно, более важно то, что при использовании импульсной лазерной технологии зона термического воздействия намного меньше. Обычная сварка TIG создает ЗТВ глубиной почти 0,100 дюйма, в то время как импульсный лазер генерирует только около 0,008 дюйма.

Этот размягченный участок формы будет изнашиваться намного быстрее, чем исходная форма. Более того, высокая температура может вызвать физическую деформацию металла, что может отрицательно сказаться на деликатных деталях прецизионной полости.

Также может быть проблема с пористостью в самом сварном шве. Это может быть не видно сверху готового сварного шва, но оно будет видно после механической обработки области. Пресс-формы, отремонтированные с помощью лазерной сварки и сварки TIG, могут выглядеть одинаково невооруженным глазом. Однако, как только вы подвергнете эти формы испытанию повторяющимся процессом литья под давлением 20 000 фунтов на квадратный дюйм, результаты со временем будут сильно отличаться.

Лазерная сварка дает широкие возможности использования материалов. Здесь нержавеющая сталь 420 наварена на бериллиевую медь.

Мощный и портативный

Не все лазеры созданы одинаковыми, и Альфа соглашается, что этот процесс подвергся некоторой критике, когда он впервые появился 20 лет назад. Они утверждают, что большая часть этого была связана с тем, что лазеры не были достаточно мощными для сварки инструментальных сталей. Лазер с недостаточной мощностью замедляет процесс, что повторяет некоторые из тех же проблем, что и при обычной сварке. Вот почему сварочные лазеры Alpha на Nd:YAG имеют мощность до 500 Вт (Вт) по сравнению с более типичными сегодняшними 300 Вт, говорят они.

Другим недостатком лазеров на раннем этапе было то, что они были стационарными частями оборудования с относительно ограниченным физическим радиусом действия. Это делало лазерную сварку во многих случаях непрактичной, особенно для больших форм.

Две лазерные модели Alpha — модели ALM и ALFlak — демонстрируют, насколько сильно развилась технология.

Благодаря чрезвычайно короткому времени настройки и мобильности установка для лазерной сварки ALM позволяет ремонтировать большие пресс-формы в любом месте. Просто переместите лазерный сварочный аппарат ALM в нужное положение, закрепите область лазера, направьте тонкую лазерную руку на сварной шов и начните сварку. Гидравлические тормоза фиксируют лазерный луч точно в желаемом рабочем положении, а если требуется большая гибкость, лазерную головку можно поворачивать и наклонять, позволяя пользователю перемещать лазерный луч на угол до 40 градусов от вертикали в любом направлении. Сварку можно выполнять вручную с помощью джойстика, полуавтоматически или полностью автоматически с помощью внешнего блока управления.

Более крупные модели ALFlak Max могут выполнять еще больше функций из одного положения с помощью лазерного манипулятора, длина которого в самой большой модели составляет более 9 футов. Все еще портативные, эти лазеры могут приводиться в движение самоходной непрерывной гусеницей или перемещаться вручную. ALFlak может укладывать валики или швы длиной более 19-1/2 дюймов (500 мм) из одной позиции.

ALFlak может укладывать валики или швы длиной более 19-1/2 дюймов (500 мм) из одной позиции.

Такое сочетание портативности, мощности и точности делает лазерную сварку хорошим выбором практически в любых условиях. Для очень больших форм вы можете поднести лазер к инструменту, даже прямо на прессе, но при этом создавать самые тонкие элементы в полости. Как говорит Альфа, если вы это видите, вы можете это сварить.

Лучше формовать быстрее

Для Phoenix Laser Solutions эта возможность является ключевым конкурентным преимуществом для бизнеса. Помимо точности самого процесса, импульсная лазерная сварка позволяет работать с широким спектром материалов и сваривать разнородные материалы. Например, вы можете захотеть отремонтировать изношенный элемент пресс-формы с использованием более твердого материала, чем основной металл, чтобы повысить его износостойкость по сравнению с исходным. В совокупности все преимущества импульсной лазерной сварки позволяют Phoenix поставлять отремонтированные пресс-формы, которые работают так же хорошо, как когда они были совершенно новыми.

Теперь эти инструменты можно ремонтировать несколько раз. Уже одно это имеет огромные финансовые последствия для процессора, которому они принадлежат.

Импульсная лазерная сварка является преимуществом как для ремонтной мастерской, так и для ее клиентов, поскольку она является более точной, поэтому процесс ремонта сокращается из-за ограничения повреждения окружающих участков сварного шва. Эта точность сокращает время обработки и доработки, поскольку требуется удалить меньше сварных швов.

Независимо от того, ремонтируете ли вы пресс-формы в качестве сервисного предприятия или имеете инструментальный цех, который делает это самостоятельно, эту технологию определенно стоит изучить. Это сделает ваш бизнес более конкурентоспособным и сэкономит время и деньги в долгосрочной перспективе.

Посетите Alpha Laser, чтобы получить дополнительную информацию об оборудовании для импульсной лазерной сварки, и Phoenix Laser Solutions, чтобы получить дополнительную информацию об услугах по ремонту лазерной сварки.

Пайка MIG Что это такое и зачем мне ее использовать?

MIG-пайка Что это такое и почему я должен его использовать?

Следите за нашими обновлениями на @Ask_ICAR.

В примере слева показана зона теплового воздействия паяного соединения MIG по сравнению с большей зоной теплового воздействия сварного шва GMA (MIG) справа.

Почему MIG-пайка?

Широко известно, что ГМА сварная; полностью оцинкованная сталь потеряет часть своих свойств, в том числе защиту от коррозии, из-за тепла, образующегося при сварке. OEM-производители начинают бороться с этой проблемой, используя пайку MIG вместе с методами «стежка» и «пропуска» для контроля нагрева. Однако пайку MIG следует выполнять только в областях, указанных в процедуре OEM. При пайке MIG меньшая погонная энергия сжигает минимальное количество цинковой защиты от коррозии (оцинковки) рядом со сварным швом (см. рисунок 1) .

При пайке MIG меньшая погонная энергия сжигает минимальное количество цинковой защиты от коррозии (оцинковки) рядом со сварным швом (см. рисунок 1) .

Обычно температура плавления сварочной электродной проволоки GMA выше, чем температура испарения цинка 910°C (1670°F), в результате чего цинк испаряется как в зоне сварки, так и вокруг нее. Однако при снижении температуры сварки меньше цинка будет испаряться рядом с наплавленным валиком, и цинк, нарушенный процессом, «вернется».

В дополнение к защите оцинкованного покрытия низкотемпературная пайка MIG-пайки не снижает прочности стали. Ряд других характеристик, связанных с пайкой MIG, включает:

- Меньше сварочных брызг. Материал переносится в сварочную ванну без короткого замыкания. В результате дуга почти полностью свободна от брызг.

- Более легкая обработка сварного соединения. Бронзовый шарик мягкий.

- Меньшая вероятность коробления панели при снижении температуры сварки.

- Снижена вероятность прогорания.

- Хорошее уплотнение вдоль стыка. Катодная защита от коррозии рядом с валиком сварного шва (катодная защита от коррозии предотвращает «расползание» ржавчины между цинком и сталью по кромкам обреза панели).

Адгезия и сплавление

Во время GMA-сварки основной металл плавится и сплавляется с расплавленным присадочным металлом при температуре примерно 1650°C (3000°F). Это считается процессом слияния. Однако при пайке температура значительно ниже, при температуре сварки 1940 ° F. Поэтому плавится только присадочный металл. Он не расплавляет окружающий металл в зоне сварки, а ложится сверху, не проникая в основной металл.

Рекомендации по оборудованию

Некоторые машины автоматически регулируют параметры сварки в зависимости от введенной толщины материала. Пайка MIG может выполняться с использованием сварочного аппарата GMA, оснащенного катушечным пистолетом, обычной горелкой или толкателем с тефлоновым кабельным каналом. Этот тип футеровки используется для минимизации выброса частиц из наполнителя. Оборудование для импульсной пайки MIG показало наилучшие результаты при пайке MIG. Импульсное оборудование обеспечивает меньшую погонную энергию в основной металл (см. рис. 2) . В нем используется одна капля расплавленного электрода на импульс, что обеспечивает сварку практически без брызг. Как правило, этот тип оборудования имеет компьютеризированную программу, которая контролирует ряд различных параметров и использует обычную горелку с толкателем.

Этот тип футеровки используется для минимизации выброса частиц из наполнителя. Оборудование для импульсной пайки MIG показало наилучшие результаты при пайке MIG. Импульсное оборудование обеспечивает меньшую погонную энергию в основной металл (см. рис. 2) . В нем используется одна капля расплавленного электрода на импульс, что обеспечивает сварку практически без брызг. Как правило, этот тип оборудования имеет компьютеризированную программу, которая контролирует ряд различных параметров и использует обычную горелку с толкателем.

Рекомендуемые наполнители

Рекомендуемая проволока для припоя включает медно-кремниевый (CuSi3), который чаще всего используется для листовой стали, или припой из сплава бронзы (CuAl8 и CuSn6). Рекомендуется обращаться с этим проводом так же, как с алюминиевым проводом. При подаче на проволоку не должно быть потертостей. Поэтому используйте полукруглые гладкие приводные ролики для проволоки. Рекомендуемые основные направляющие для проводов могут включать тефлон, пластик-графит или углеродное волокно. Рекомендуемый защитный газ – 100% аргон.

Рекомендуемый защитный газ – 100% аргон.

Настройки машины

Наиболее распространенная ошибка, которую допускают технические специалисты при настройке сварочного аппарата GMA для пайки MIG, заключается в установке слишком высокой мощности сварочного аппарата и слишком сильном нагреве сварного шва. При пайке MIG с использованием сварочного аппарата GMA используйте более низкую скорость подачи проволоки (более низкий ток), чем обычно используется для сварки стальной электродной проволокой. Кроме того, используйте более низкие настройки напряжения (более короткая длина дуги). Это требует, чтобы источник питания на сварочном аппарате обеспечивал стабильную дугу в диапазоне низкой мощности.

Это пример хорошего сварного шва.

При сварке с более низкой температурой сварной шов не ложится ровно. В отличие от сварки стали, это допустимо. Не изменяйте параметры нагрева, чтобы получить более гладкий и плоский валик. Увеличенные настройки температуры сводят на нет преимущества пайки MIG с более низкой температурой.

Тестирование

Сварные швы MIG-пайки могут быть испытаны аналогично GMA-сварным швам. Надлежащий сварной шов приведет к разрыву верхней пластины вдоль сварного шва.

Дополнительные новости о ремонте после столкновений I-CAR, которые могут оказаться полезными:

Пайка MIG: что, где, когда и почему?

Связанные курсы I-CAR

- Самый популярный

- Самые последние

- Архив

Десять наиболее часто задаваемых вопросов по автомобилям

| Hyundai | Есть ли у Hyundai процедура разделения? |

| Kia | Есть ли в Kia процедура разделения на секции? |

| Chevrolet | Есть ли у Chevrolet предупреждение против разделения на секции, когда нет процедуры? |

| BMW | Может ли I-CAR выслать мне процедуры ремонта BMW? |

| Honda | Что Honda говорит о ремонте поврежденных жгутов проводов системы подушек безопасности? |

| Hyundai | Существуют ли процедуры замены деталей Hyundai? |

| Mercedes-Benz | Может ли I-CAR выслать мне процедуры ремонта Mercedes-Benz? |

| Honda | Что Honda говорит о выпрямлении передних нижних направляющих? |

| Subaru | Нужно ли заменять подушку безопасности переднего пассажира на Subaru, даже если подушка безопасности не сработала? Информация о ремонте, похоже, указывает на то, что так и должно быть. |