Усиление конструкций углеволокном в Москве, цены на усиление бетона и несущих конструкций

от 1350 руб/м2

Усиление конструкций углеволокном – это прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

История применения этого метода в отечественном строительстве достаточно непродолжительна и насчитывает чуть менее двадцати лет. Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Усиление строительных конструкций углеволокном –это один из многих используемых вариантов. Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Чаще всего, к усилению углеволокном прибегают на железобетонных конструкциях, что обусловлено невозможностью создания дополнительной незапланированной нагрузки на этот материал. Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Порядок усиления несущих конструкций углеволокном регулируется специальным нормативным документом, который называется «Усиление железобетонных конструкций композитными материалам. Правила проектирования».

Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

- Волокна в структуре материала должны располагаться параллельно

- Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ

Эффективность данной технологии трудно переоценить. Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Этапы работ и виды армирующих элементов

Общий принцип усиления везде одинаков – углеволокно наносится на те участки конструкции, где присутствует наибольшее напряжение. Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Ленты и ламели

Усиление строительных конструкций лентами и ламелями из углеволокна происходит сходным образом. Для этого применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности.

Именно поэтому их часто используют в совокупности.

Применение углеродной сетки практически в ста процентах случаев исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Как происходит выполнение работ?

Изначально, главное, что необходимо сделать –это определить те самые участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работ, в ходе которых, участки, на которые будет наклеиваться композит тщательно очищают от отделки, грязи и т.д. Очистка происходит с применением специального шлифовочного оборудования.

Шлифовка

То, насколько хорошо подготовлена была поверхность бетона к наклеиванию композитного усиления, напрямую влияет на его эффективность, поскольку от этого зависит совместная работа бетона и композита по распределению нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Компоненты

После того, как была подготовлена поверхность усиливаемой бетонной конструкции, настает очередь подготовки армирующих компонентов. Углеволокно поставляется в заводской упаковке в скатанном виде. Для того, чтобы начать работать с материалом, подготовьте для этого специальную зону на строительной площадке, застеленную полиэтиленом. Делается это для того, чтобы исключить попадание бетонной пыли на материал, поскольку это приведет к браку. Нарезать углеродное полотно можно при помощи обычного строительного ножа, ножниц по металлу. Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Монтаж

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Если вам нужна консультация…

Рассказать в рамках одной статьи все тонкости выполнения работ по усилению конструкций углеволокном не представляется возможным – настолько обширна эта технология. Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Мы будем рады проконсультировать вас по любым вопросам, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любых масштабов и любого профиля!

Усиление конструкций углеволокном. Конструктивные решения усиления углеволокном.

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Углеволоконные материалы для усиления конструкций

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения усиления углеволокном

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток. Такая техника наклейки была применена при усилении моста.

Такая техника наклейки была применена при усилении моста.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

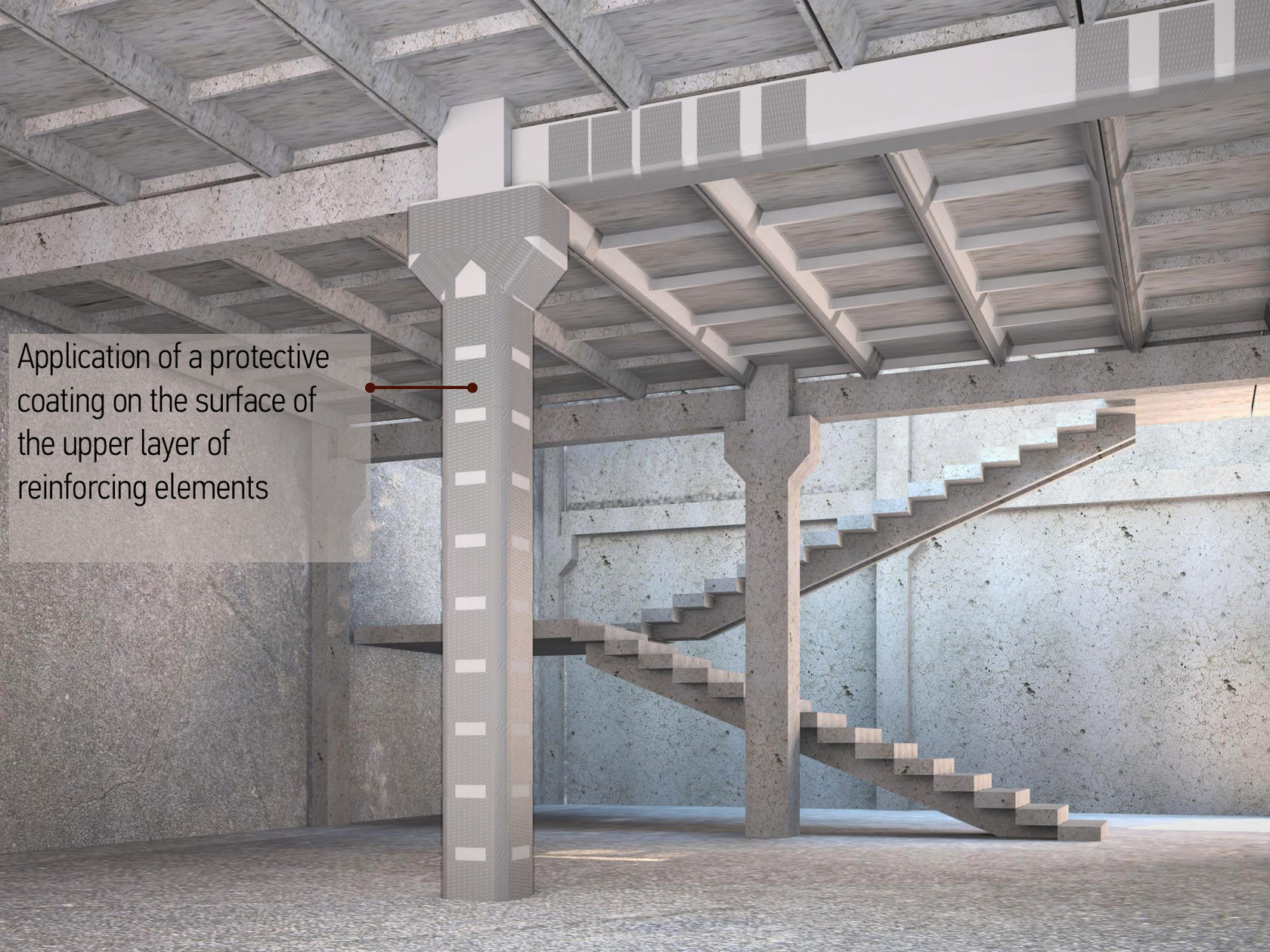

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Подготовка поверхности перед усилением углеволокном

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

-

ровность поверхности; -

прочность и целостность материала усиливаемой конструкции; -

температуру поверхности конструкции; -

отсутствие загрязнений и пыли; -

влажность; -

и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов для усиления углеволокном

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия углеволоконного усиления

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту углеволоконных элементов усиления до класса огнестойкости не ниже заявленного для усиливаемой конструкции.

Поэтому, применяя их необходимо предусматривать огнезащиту углеволоконных элементов усиления до класса огнестойкости не ниже заявленного для усиливаемой конструкции.

ООО «ПСК Сигма-Ф» выполняет полный комплекс работ по усилению конструкций углеволокном — бесплатный выезд на объект для сбора объемов работ, разрабатывает проект (наличие СРО), осуществляет поставку материалов, выполняет строительные работы, проводит натурные испытания и несет гарантийные обязательства — позвоните нам, и мы рассчитаем стоимость работ на Вашем объекте.

Преимущества полимера, армированного углеродным волокном, для армирования конструкций

Армирование и ремонт бетонных конструкций материалами из углеродного волокна — это недавно разработанный метод строительства нового типа, который работает вместе с бетонными конструкциями. Использование превосходной прочности на растяжение углеродного волокна для достижения цели повышения несущей способности и жесткости компонентов.

Арматура из углеродного волокна имеет множество преимуществ, таких как малый вес, высокая прочность, коррозионная стойкость, устойчивость к старению, хорошая долговечность и стабильные физические свойства. Прочность на растяжение в 7-10 раз больше, чем у стали того же сечения. Эта технология имеет много преимуществ, таких как простое и быстрое строительство, безопасность и надежность, хорошая долговечность, возможность адаптации к различным сложным конструктивным формам и не влияет на внешний вид исходной конструкции. Он широко используется при сейсмическом ремонте и армировании бетонных конструкций.

По сравнению с арматурой из клееной стали

Арматура из углеродного волокна, если конструкция является разумной, стоимость почти такая же, как и при обычном методе стальной пластины из пасты. Тем не менее, метод армирования углеродным волокном имеет удобную конструкцию, высокую эффективность работы, отсутствие мокрой работы, отсутствие стационарных сооружений на месте и меньшее количество занятых на строительной площадке. Он имеет очевидные преимущества с точки зрения продолжительности строительства и условий строительства.

Он имеет очевидные преимущества с точки зрения продолжительности строительства и условий строительства.

Поскольку материал из углеродного волокна является гибким, даже если поверхность армированной конструкции не очень плоская, он может в основном достичь эффективной степени сцепления 100%. Однако трудно достичь 100% эффективной поверхности склеивания склеиваемого стального листа, и соответствующий стандарт приемки требует, чтобы она достигала только 70%.

Метод армирования углеродным волокном обладает хорошим армирующим эффектом, высокой прочностью и высокой эффективностью, широким диапазоном применения, простотой обеспечения качества, отличной коррозионной стойкостью и долговечностью. После усиления и ремонта углеродным волокном вес оригинальной конструкции и размер оригинальных компонентов практически не увеличиваются.

По сравнению с традиционным железобетонным профилем или железобетонным армированием

По сравнению с традиционным железобетонным сечением или железобетонным армированием, углеродное волокно обладает характеристиками экономии места, простой конструкции, отсутствия необходимости на- Стационарные объекты на площадке, простота обеспечения качества строительства, в основном отсутствие увеличения размеров конструкции и собственного веса. Поэтому углеродному волокну отдается предпочтение и уделяется внимание как эпохальному армирующему материалу.

Поэтому углеродному волокну отдается предпочтение и уделяется внимание как эпохальному армирующему материалу.

Использование структуры армирования ткани из углеродного волокна имеет преимущества высокой прочности и высокой эффективности. Благодаря превосходным физико-механическим свойствам материалов из углеродного волокна при армировании и ремонте бетонных конструкций можно улучшить несущую способность и пластичность бетонных конструкций и компонентов, а также улучшить их механические свойства для достижения цели эффективного армирования. и ремонт. Конструкция удобна, производительность высокая, нет мокрой работы, не нужна крупная строительная техника, конструкция занимает меньше места.

Широкое применение. Армированная и отремонтированная бетонная конструкция из углеродного волокна может широко применяться для различных типов конструкций (таких как здания, сооружения, мосты, туннели и т. д.), различных структурных форм (таких как прямоугольные, круглые, изогнутые поверхности и т. д.), различных конструктивных частей (таких как балки, плиты, колонны, соединения, арки, оболочки, простенки и т. д.) и не изменяет форму конструкции, что не имеет себе равных ни в одном из существующих методов конструктивного усиления.

д.), различных конструктивных частей (таких как балки, плиты, колонны, соединения, арки, оболочки, простенки и т. д.) и не изменяет форму конструкции, что не имеет себе равных ни в одном из существующих методов конструктивного усиления.

Особенно важно, что для некоторых больших опор мостов, мостов, мостовых настилов и туннелей, больших цилиндров и проектов оболочечных конструкций использование старых методов армирования практически невозможно. И эту технологию армирования можно решить гладко, и качество строительства легко гарантировать.

Плиты из полимера, армированного углеродным волокном (CFRP)

Полимер, армированный углеродным волокном (CFRP), используется для создания надежных и высокоэффективных систем усиления конструкций. Решения на основе углепластика состоят из пластин и стержней из углепластика, а также конструкционных клеев на основе эпоксидной смолы. Эти системы широко используются для усиления на изгиб динамически и статически нагруженных зданий и других конструкций, таких как мосты, балки, потолки и стены, обеспечивая выдающуюся долговечность в эксплуатации.

Системы усиления конструкций Sika на основе углепластика имеют множество преимуществ

- Прошли испытания на долговечность во многих сложных условиях, чтобы обеспечить долгосрочную работу в различных условиях и условиях.

- Быстрая установка, обеспечивающая минимальное время простоя — никаких дополнительных работ по подготовке плиты и один продукт для заполнения поверхности, грунтовки и склеивания.

- Отсутствие эстетического воздействия благодаря применению на внешней поверхности и вблизи поверхности (NSM).

- Система Sika® CarboDur® доступна с различными профилями (прямоугольными или круглыми) и размерами в соответствии с требованиями проекта. Применение возможно на плоских и криволинейных основаниях.

- Предварительно напряженная система усиления Sika CarboStress® в сочетании с пластинами из углепластика Sika® CarboDur® образует уникальное решение для активного внешнего укрепления.

- Прочность бетонных балок на сдвиг может быть увеличена с помощью системы Sika CarboShear System — установка выполняется быстро и легко, обеспечивается отличное крепление и не требуется сверление верхней плиты.

- Инновационное запатентованное устройство Sika CarboHeater позволяет в 50 раз быстрее отверждать клеи, обеспечивая быструю укладку в любых климатических условиях.

- Доступно бесплатное программное обеспечение Sika для проектирования FRP, которое поможет инженерам и проектировщикам самостоятельно разработать оптимальное решение для укрепления FRP в соответствии с доступным ассортиментом Sika FRP, включая пластины и стержни Sika® CarboDur®, ткани и шнуры SikaWrap®, систему Sika CarboStress® и Sika CarboShear. система.

Sika® CarboDur® Укрепление на изгиб Видео

Посмотрите, как плиты Sika® CarboDur® FRP укрепляют простую бетонную балку, чтобы выдерживать гораздо более высокие нагрузки Кнопка «Все».

Ключевые бренды

Sika CarboDur®

Sika CarboStress®

Бесплатное программное обеспечение Sika® CarboDur® FRP Design

- 9 0043 Бесплатное программное обеспечение для расширенного проектирования конструкций

- Включает в себя полный ассортимент систем структурной прочности Sika

- Сложные расчеты за минимальное время

- На основе международных структурных кодов: ACI 440.

2R-17 и ACI 318-14, TR55 и EUROCODE 2, а также различных местных кодов

2R-17 и ACI 318-14, TR55 и EUROCODE 2, а также различных местных кодов - Обновляется на регулярной основе

- Удобный интерфейс

Узнайте больше и загрузите новое программное обеспечение Sika CarboDur® FRP

В настоящее время новое программное обеспечение для проектирования Sika® CarboDur® поддерживается в следующих странах:

Афганистан

Алжир

Андорра

Аргентина

Австралия

Австрия

Бахрейн

Бангладеш

Беларусь

Бельгия

Боливия

Босния и Герцеговина

Бразилия

Болгария

Cam Бодиа

Канада

Чили

Китай

Колумбия

Коста-Рика

Хорватия

Кипр

Чехия Республика

Дания

Доминиканская Республика

Эквадор

Египет

Сальвадор

Эстония

Финляндия

Франция

Греция

Гватемала

Гонконг

Венгрия

Исландия

Индия

Индонезия

Ирландия

Израиль

Италия

Косово

Кувейт

Латвия

Ливан

Лихтенштейн

Литва

Люксембург

Малайзия

Мексика

Монголия

Черногория

Марокко

Мьянма

Непал

Нидерланды

Новая Зеландия

Норвегия

Оман

Пакистан

Панама

Перу

Филиппины

Польша

Португалия

Катар

Румыния

Россия

Саудовская Аравия

Сербия

Сингапур

Словакия

Словения

Южная Африка

Испания

Шри-Ланка

Швеция

Швейцария

Таиланд

T Unisia

Турция

Украина

Объединенные Арабские Эмираты

Соединенное Королевство

Соединенное Королевство Штаты

Уругвай

Венесуэла

Вьетнам

Вы нашли свою страну в списке? Загрузите программное обеспечение!

Пожалуйста, внимательно прочитайте перед загрузкой программного обеспечения:

Данное программное приложение и результаты его использования предназначены только для использования профессиональными пользователями, обладающими экспертными знаниями в области предполагаемого применения.

2R-17 и ACI 318-14, TR55 и EUROCODE 2, а также различных местных кодов

2R-17 и ACI 318-14, TR55 и EUROCODE 2, а также различных местных кодов