Железобетонный каркас: особенности конструкций многоэтажных зданий

Технология строительства железобетонных каркасных домов редко применяется для малоэтажных объектов. Наибольшую эффективность она доказала при проектировании и строительстве высотных зданий. В тоже время железобетонный каркас частного дома небольшой этажности станет причиной резкого удорожания конструкции.

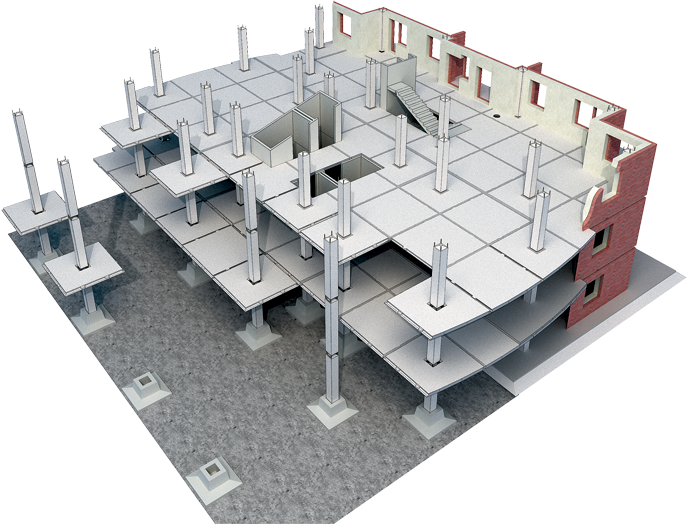

На фото – ж/б каркас многоэтажного здания

Каркас из железобетона обладает рядом весомых преимуществ:

- Длительность эксплуатации и отличные несущие характеристики, что можно считать одним из главных плюсов.

- Увеличенная длина пролетов по сравнению со сборными конструкциями – до 6 м. Это еще один аргумент в непрактичности применения ж/б в строительстве зданий малой этажности.

Совет: если вам необходимо в материале сделать различные проходы для коммуникаций, используйте алмазное бурение отверстий в бетоне.

Бурение отверстий в бетонных конструкциях

Состав железобетона

Он заслужил звание главного конструктивного материала современности благодаря оптимальному сочетанию компонентов – арматуры и бетона усиленной прочности:

- Согласно ГОСТ 7473-94, бетоном называют искусственный материал каменистой формы. Его производство заключается в правильном подборе комбинации вяжущих компонентов, воды и различных добавок, повышающих его прочность и свойства бетона. Далее происходит отвердевание бетонной смеси и рождение самого материала.

- Основой для производства стальной арматуры в соответствии с ГОСТ 10884-81 является низколегированная сталь. Ее получают горячекатаным методом, придавая ей рифленость, чтобы улучшить соприкосновение с бетоном.

Сочетание этих двух компонентов неслучайно, они хорошо дополняют друг друга. Сцепляясь с бетоном, арматура препятствует его крошению и ломке при изгибе или растяжении конструкций.

Вышеназванные качества, а также стойкость железобетона к нагрузкам, которым подвергается здание, позволяют применять материал на всех этапах строительства – от фундаментов до крыши.

Совет: для демонтажа ЖБИ лучше всего зарекомендовала себя резка железобетона алмазными кругами.

Демонтаж ж/б перекрытий

Разновидности железобетонных каркасов

В строительной индустрии выделяют два вида:

- Сборные, которые производятся из отдельных элементов на заводе.

Они состоят из:

- ригелей;

- колонн;

- основ лестничных проемов.

Готовые элементы доставляют на стройплощадку для последующего монтажа.Недостаток очевиден –ограничение выбора форм из-за установленных предприятием стандартов деталей.

- Монолитные, они возводятся на месте строительства с применением готовой бетонной смеси определенной марки. Их изготавливают и отливают по индивидуальному проекту, с упором на выбранные формы.

Этот вид каркаса чрезвычайно популярен среди застройщиков по ряду своих достоинств:

- нет ограничений по конфигурации и расположению элементов здания;

- способны принимать любые, даже самые невероятные архитектурные формы;

- выдерживать любую этажность и нагрузку.

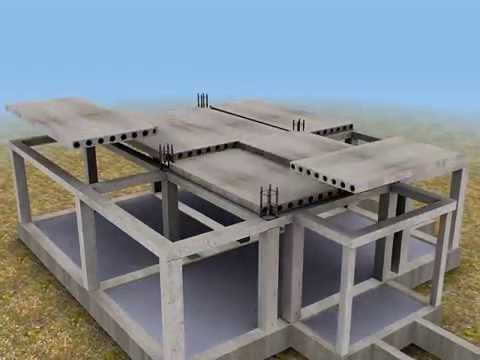

Для производства монолитного железобетонного каркаса вместе с перекрытиями применяется съемная опалубка. Инструкция предполагает ее установку перед началом работ, поле чего происходит ее заливка бетоном. В результате скорость процесса значительно увеличивается, что позволяет закончить строительство в кратчайшие сроки.

Железобетонный монолитный каркас здания на стройплощадке

Материал наружных стен не имеет для каркаса никакого значения, они могут быть:

- кирпичными;

- навесными;

- пенобетонные.

Здания на основе монолита прекрасно вписываются в архитектуру и ландшафтные особенности местности.

Совет: благодаря гибкости конструкций владельцы квартир могут себе позволить необычные решения планировки.

Температура окружающей среды оказывает влияние на усилия, возникающие в конструкциях. Чтобы ограничить это воздействие, здание разрезают на отсеки, при этом длина температурного блока железобетонного каркаса и другие его размеры зависят от материала каркаса, климатических условий региона строительства и теплового режима сооружения. Обычно параметры определяются расчетом.

Обычно параметры определяются расчетом.

Температурный блок

Положительные стороны монолитного каркаса

- Данный вариант предполагает распределение нагрузок между составляющими каркаса с целью экономии расходных материалов при возведении объектов. За это отвечают жесткие детали, которые перераспределяют нагрузки от колонн в пользу балок и перекрытий.

- Любое нетрадиционное сечение колонн – основных несущих элементов здания, естественно смотрится в планировке здания.

- При создании ограждающих барьеров и стен своими руками предпочтение отдается материалам с высокими показателями теплоизоляции. На сегодня таким являются однослойные блоки из ячеистого бетона. (См. также статью Уплотнение бетона: особенности.)

Как возводятся железобетонные каркасные дома

Незначительная деформация ж/б каркаса происходит ввиду провала под несущей колонной. Он возникает из-за взаимодействия монолитного каркаса с плитой фундамента. Провал предусматривается проектом с целью сократить расходы материалов при возведении здания.

Но, больше всего цельный ж/б каркас ценят за стойкость к технологическим катастрофам. Жесткая основа выдержит мощный взрыв, повлекший разрушение наружных стен.

Многоэтажное жилье на его основе предлагается во всех ценовых категориях – от бюджетной до люксовой. Практика доказала, что потребительские свойства многоэтажного здания подобного типа намного выше по сравнению с панельным и кирпичным вариантом.

Повышение эффективности монолитного каркасного жилья

Несмотря на высокие технологические показатели и качества безопасности, строители находятся в постоянном поиске улучшения свойств монолитных каркасов, эффективность их использования и сокращении расходов материалов.Одним из таких способов является повышение марки используемого бетона. За счет этого снижается расход дорогостоящей стальной арматуры и происходит сокращение сметы строительства.

Наибольшая эффективность достигается при армировании бетона на 3% и более.

Монолитный каркас оптимизируется по:

- сечению элементов из ж/б;

- марке;

- степени армирования используемого бетона.

Еще один способ, также применяемый в монолитно-каркасном строительстве, — углубление коробки здания в грунт на глубину до двух этажей. Подземная и цокольная части, включая наружные стены, выполняются в монолитном варианте. Таким образом, жесткость здания повышается за счет передачи нагрузок от здания более плотной структуре пластовых грунтов.

Строительство монолитно-каркасного частного дома

К сожалению, цена строительства малоэтажного дома для семьи по этой технологии пока что остается недоступной большинству граждан. Значительные статьи расходов – дорогостоящие системы опалубки и аренда техники для доставки бетонной смеси и производства бетона.

Вывод

Из статьи стало понятным, что каркасное строительство характеризуют два типа — сборный железобетонный каркас и монолитный. Отличаются они между собой способом установки на стройплощадке – первый изготавливается на заводе и собирается на объекте, второй – непосредственно на участке работ.

Использование ж/б каркаса дает возможность создавать надежные здания свободной планировки. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

Добавить в избранное

Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Железобетонный монолитный каркас: где используется, как сделать

Чтобы построить многоэтажную конструкцию или индивидуальную частную усадьбу, в качестве основы можно использовать железобетонный монолитный каркас. Этот вариант строительства не новый, его действенность подтверждена десятилетиями практического применения. Жилые постройки из такого материала суперпрочны и надежны. Правильное применение технологии гарантирует эффективность сооружений этого типа.

Содержание

- Виды каркасов из железобетона

- Состав железобетонного каркаса

- Где используется?

- Как сделать?

- Как повысить качества?

Виды каркасов из железобетона

В строительстве используются следующие типы изделий:

- Сборный железобетонный каркас.

Изготавливается на специализированном предприятии в виде отдельных элементов, которые потом собираются на строительной площадке в единую конструкцию. Эти изделия унифицированы, поэтому предложенные архитектурные формы для сооружений не отличаются многообразием. Сооружения из монолитного железобетона этого типа бывают 3-х видов:

Изготавливается на специализированном предприятии в виде отдельных элементов, которые потом собираются на строительной площадке в единую конструкцию. Эти изделия унифицированы, поэтому предложенные архитектурные формы для сооружений не отличаются многообразием. Сооружения из монолитного железобетона этого типа бывают 3-х видов:- заготовки в виде ригелей;

- колонны;

- основания лестничных пролетов.

- Каркасы сборно-монолитной конструкции. Готовые элементы в виде колонн, монтажных плит с отверстиями для установки, панели для пролетов. Эти изделия устанавливаются на стройплощадке, их арматурные каркасы соединяются между собой свариванием. Далее выполняется заливка пустот бетонным раствором.

- Железобетонный каркас монолитного типа. Изделие сооружается прямо на отведенном участке по согласованному с заказчиком проекту, который предусматривает различную конфигурацию конструкции частного дома. Для заливки используется покупная или приготовленная на месте бетонная смесь определенной марки.

Этот тип железобетонного изделия пользуется спросом среди индивидуальных застройщиков из-за богатого архитектурного разнообразия форм сооружений, способности испытывать высокие нагрузки, возможности придачи зданиям конфигурации различной сложности.

Этот тип железобетонного изделия пользуется спросом среди индивидуальных застройщиков из-за богатого архитектурного разнообразия форм сооружений, способности испытывать высокие нагрузки, возможности придачи зданиям конфигурации различной сложности.

Дом из железобетона обладает гибкой конструкцией, поэтому владельцы строений могут выполнить различную планировку своего жилища.

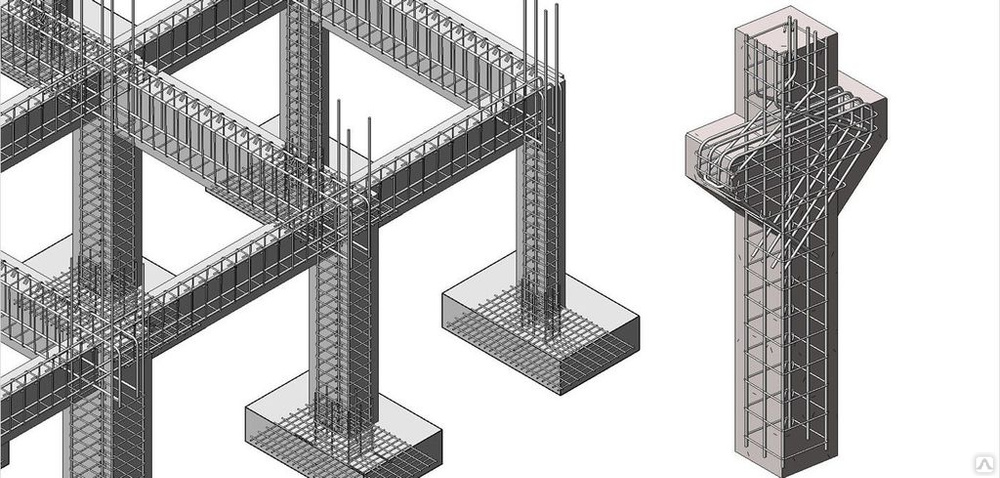

Состав железобетонного каркаса

Производство каркаса состоит из сложных процессов, соединяющих цементный раствор и металл.

Железобетон — материал, который имеет сложную структуру. Это каменное вещество синтетического происхождения, состоящее из прочного бетона и железной арматуры. Раствор изготовляется путем смешивания в строго определенных пропорциях связывающих составных, наполнителей, технической жидкости и вспомогательных материалов, которые повышают прочностные и эксплуатационные показатели бетонного монолита. После заливки смесь проходит стадию созревания. Процесс изготовления продукта регламентирован документом — ГОСТ 7473–2010.

Прочность бетона недостаточна для противостояния большим нагрузкам. Для улучшения качества бетонных монолитов применяются стальные элементы. Основа металлического каркаса по ГОСТ 10884–81 — сталь низколегированного сплава, приготовленная способом горячего катания. Вещество улучшает способности материала на растяжение и сжатие. Монолит с такими составными имеет напряжение внутренней структуры, которая способствует его суперпрочности. Адгезия бетона и арматуры осуществляется во время созревания сложной смеси. Прочность железобетонных конструкций обуславливается усилением внутреннего сцепления материалов.

Посмотреть «ГОСТ 7473-94» или cкачать в PDF (1.1 MB)

Сталь и бетон хорошо «уживаются» между собой в железобетонном монолите, они дополняют качества друг друга. Соединяясь с раствором, металл каркаса не допускает крошение и ломку изделия при сгибании и растяжении. Одинаково реагируют компоненты железобетона на изменения температурных показателей — при их повышении они синхронно увеличиваются в объеме, при снижении — уменьшаются. Эти качества вместе с прочностью сложносоставного материала позволяют использовать его на всех этапах сооружения — от несущей фундаментной основы до кровли.

Эти качества вместе с прочностью сложносоставного материала позволяют использовать его на всех этапах сооружения — от несущей фундаментной основы до кровли.

Посмотреть «ГОСТ 10884-81» или cкачать в PDF (927.3 KB)

Где используется?

Тандем монолитного каркаса и современных материалов — практичное и эффективное решение.

Конструкции из железобетона хорошо зарекомендовали себя в двухэтажном и многоэтажном строительстве. Кроме того, его используют при сооружении многоэтажек в варианте неполного каркаса. Применение железобетонных корпусов в компоновке со стенными и перегородочными элементами, выполненными из материалов повышенного качества, влечет за собой снижение общего веса постройки по сравнению со зданиями, у которых стены монолитные.

Используются каркасы из монолитного железобетона в промышленном строительстве для постройки цехов, заводских корпусов, складов. Здания с таким «костяком» возводятся для общественных нужд — школы, детские садики, больницы, стадионы, выставочные залы. Железобетонная конструкция используется в качестве основы для создания больших стен, огражденных стеклом.

Железобетонная конструкция используется в качестве основы для создания больших стен, огражденных стеклом.

Монолитный каркас из железобетона применяется для строительства зданий в зонах повышенной сейсмоопасности и в регионах, где происходят оползни грунта.

Как сделать?

Выравнивание строительной площадки и закладка фундамента является началом строительных работ.

Строительство дома с каркасом из монолитного железобетона начинают с выравнивания площадки под застройку, очистку от камней и мусора. Далее приступают к формированию арматурного «скелета» постройки. Металлические прутья соединяют между собой по длине и ширине проволокой или, что нежелательно, электросвариванием. Эту работу выполняют параллельно с обустройством опалубки. Такое временное сооружение строится из досок или листов фанеры. Для увеличения прочностных показателей монолита и сохранения раствора от протекания опалубку застилают полиэтиленовой пленкой. Каркас из арматуры устанавливается в средину деревянной конструкции.

Далее выполняется заливка покупного или самостоятельно подготовленного бетонного раствора. Работу желательно выполнить за один раз, хотя физически это выполнить не всегда возможно. Затем залитую смесь уплотняют вибратором или подручными средствами. Особое внимание следует уделить местам с высокой концентрацией арматурных элементов. После этих работ ожидают созревание монолита. Последний этап — снятие опалубки с застывшего каркаса дома.

Как повысить качества?

Для эффективности применения монолитного железобетонного каркаса повышают сорт используемой бетонной смеси. Это влечет за собой увеличение прочностных показателей конструкции, что позволяет уменьшить количество установленной в каркас арматуры, которая дорого стоит. Также можно провести оптимизацию, изменяя параметры стальных элементов — диаметр, марка, степень использования в железобетоне. Повысить эффективность применения железобетона при сооружении монолитного дома можно путем создания из этого материала не только стен, а и подземной и цокольной частей. В этом варианте нагрузка от массивной конструкции здания будет плавно передаваться на плотные слои почвы.

В этом варианте нагрузка от массивной конструкции здания будет плавно передаваться на плотные слои почвы.

2.1 Ранний бетон Много написано о многочисленных значительных постройках Римской империи. Римский бетон мало похож на современный бетон на портландцементе. Это было Большинство общественных зданий, включая Пантеон, и фешенебельные резиденции в Риме используются Вероятно из-за отсутствия подобных пуццуоланов во всем мире, 2.2 Использование армирования Среди исследователей существуют разногласия относительно первого реального использования армирования в Улучшенный строительный материал для использования в качестве заменителя древесины в военно-морских и В 1854 году штукатур Уильям Б. Уилкинсон из Ньюкасл-апон-Тайн возвел небольшой В 1867 году Жозеф Монье, французский садовник, получил патент на укрепленный сад. Первое широкое использование бетона на портландцементе в зданиях произошло под Первое знаковое здание из железобетона было построено американским механическим В 1879 г. немецкий строитель Г. А. Вейсс купил патентные права на систему Монье и 2.3 Монолитная рама |

Первоначально этот сайт был |

Опалубочные системы для монолитного строительства в жилищном секторе

Дж. К. Прасад, консультант по строительным материалам, бывший руководитель отдела строительных материалов

К. Прасад, консультант по строительным материалам, бывший руководитель отдела строительных материалов

«Жилье для всех к 2022 году» — это мечта достопочтенного премьер-министра Индии. Для этого центральное правительство запустило Прадхан Мантри Авас Йоджана как для городских, так и для сельских районов. Задача очень серьезная и требует свежего подхода к выбору строительных материалов и методов строительства, которые не только экономически эффективны; но являются устойчивыми, прочными, быстрыми, менее зависимыми от рабочей силы и работоспособными.

Среди различных альтернативных технологий строительство из монолитного бетона рассматривается как один из приемлемых вариантов как государственными, так и частными организациями для массового строительства. В этом методе все компоненты железобетонной конструкции, т. е. плита, балка, колонна, лестница и т. д., возводятся за один раз с использованием бетона. Монолитная бетонная конструкция считается стеновой системой жесткости. Помимо более быстрого темпа строительства, монолитность конструкции и правильная детализация делают ее более защищенной от сейсмических воздействий. Монолитное строительство требует хорошо подобранных бетонных смесей и системы опалубки, что обеспечивает хорошую отделку при быстром и простом обращении

Монолитное строительство требует хорошо подобранных бетонных смесей и системы опалубки, что обеспечивает хорошую отделку при быстром и простом обращении

Опалубка, как определено в индийском стандарте IS 6461 (Часть 5), «представляет собой полную систему для временной конструкции, построенную из свежего бетона, чтобы придать ему требуемую форму и размеры и поддерживать его до тех пор, пока он не затвердеет достаточно, чтобы стать самостоятельным». – поддерживающий. Опалубка включает в себя поверхность, контактирующую с бетоном, и всю необходимую опорную конструкцию».

Различные системы опалубки используются для бетона

Деревянная опалубка, используемая для традиционных типов конструкций, очень проста и пригодна для повторного использования Инженерные или сборные формы для опалубки, обычно изготавливаемые из металла, что позволяет многократно использовать их повторно. Пластиковые формы для опалубки, используемые застройщиками массового жилья, просты в сборке и многоразового использования. Система структурной опалубки из стали или вспененного полистирола Система инженерной опалубки, система пластиковой опалубки и система структурной опалубки в настоящее время являются предпочтительными системами для строительства монолитных бетонных конструкций в масштабных схемах застройки. Двумя основными преимуществами этих систем опалубки являются скорость строительства и более низкая стоимость жизненного цикла по сравнению с деревянной опалубкой.

Система структурной опалубки из стали или вспененного полистирола Система инженерной опалубки, система пластиковой опалубки и система структурной опалубки в настоящее время являются предпочтительными системами для строительства монолитных бетонных конструкций в масштабных схемах застройки. Двумя основными преимуществами этих систем опалубки являются скорость строительства и более низкая стоимость жизненного цикла по сравнению с деревянной опалубкой.

ОСНОВА ДЛЯ КОНСТРУКЦИИ БЕТОННОЙ ОПАЛУБКИ

Основное назначение бетонной опалубки — создание формы для производства различных бетонных элементов, имеющих определенный размер и общую конфигурацию. В большинстве случаев его возводят в первую очередь для достижения этой цели, а затем сразу же снимают, как только бетон достигает приемлемого уровня прочности и устойчивости. В подавляющем большинстве случаев эти шаги допустимы, но существуют системы опалубки, в которых опалубка остается на месте даже после того, как бетон укреплен, и действует как часть конструкции без ущерба для ее общей устойчивости и текстуры.

При составлении плана проектирования и разработки конструкции бетонной опалубки основное внимание должно быть уделено обеспечению достаточной прочности и прочности опалубки, чтобы выдерживать вес нагрузок, создаваемых непосредственно бетоном, рабочими и другие типы оборудования или полезных материалов, которые были доставлены для дальнейшей поддержки форм.

Каким бы ни был тип опалубки, при проектировании опалубки необходимо учитывать следующие важные аспекты.

Выбор подходящих материалов – необходимо обеспечить простоту сборки и сборки опалубки, чтобы ее можно было своевременно демонтировать. Он должен быть изготовлен из таких материалов, которые не вступают в реакцию с составляющими бетона.

Качество Прочность и конструкция превыше внешнего вида – Прочность и устойчивость этой опалубки должны быть на первом месте, поскольку конструкция должна выдерживать вес тяжелых нагрузок, которые она будет поддерживать. гарантирует, что опалубка сможет производить бетон, необходимый для конструкции, в приемлемом состоянии. Проект должен учитывать фактическое состояние используемых материалов, рабочую среду и состояние площадки. Предпочтительно система должна быть спроектирована таким образом, чтобы вертикальные элементы подвергались сжимающей силе только под действием комбинированных горизонтальных и вертикальных нагрузок.

гарантирует, что опалубка сможет производить бетон, необходимый для конструкции, в приемлемом состоянии. Проект должен учитывать фактическое состояние используемых материалов, рабочую среду и состояние площадки. Предпочтительно система должна быть спроектирована таким образом, чтобы вертикальные элементы подвергались сжимающей силе только под действием комбинированных горизонтальных и вертикальных нагрузок.

Допустимое отклонение из-за постоянной/динамической нагрузки и усилий, вызванных укладкой и уплотнением бетона, находится в допустимых пределах.

Она должна иметь соответствующие боковые и диагональные связи и должна выдерживать все предполагаемые нагрузки и усилия

Простота сборки – Общая система должна быть такой, чтобы ее можно было легко собрать на месте. Они должны предоставлять пользователям и строительным компаниям преимущества в обращении, а также снижение рабочей нагрузки, повышенную безопасность, а также экономию средств и персонала.

Монтаж и демонтаж – Монтаж опалубки всегда должен выполняться с указанием последовательности демонтажа опалубки после бетонирования.

Простота осмотра – Все части опалубки должны быть доступны для осмотра.

Гибкость и повторяемость – типы материалов и отдельные секции должны быть такими, чтобы была возможна максимальная гибкость/повторение при использовании различных компонентов для достижения экономии.

Рассмотрение стоимости – Стоимость является ключевым фактором, о котором нельзя забывать. Сопутствующие затраты и расходы не должны становиться костылем, ухудшающим общее видение.

СОБСТВЕННАЯ СИСТЕМА ОПАЛУБКИ

Собственные или коммерческие формы обычно изготавливаются из материалов, которые можно многократно использовать повторно. Их первоначальная стоимость, как правило, высока, но она компенсируется возможностью цикла повторного использования, повышением производительности при возведении и разборке опалубки и скоростью работы. Они доступны в стандартном исполнении или могут быть настроены в соответствии с требованиями проекта.

Они доступны в стандартном исполнении или могут быть настроены в соответствии с требованиями проекта.

Преимущества запатентованной системы

- Идеально подходит для крупномасштабных проектов с достаточно стандартизированным дизайном и повторяющимся использованием, где решающими критериями являются скорость и качество

- Легко монтируется менее квалифицированной рабочей силой и позволяет сэкономить на рабочей силе

- Ребра жесткости обычно встроены в панель, поэтому выравнивание панели очень простое

- Хорошо спланированная конструкция сборки и демонтажа обеспечивает удобный и быстрый монтаж и демонтаж

- Очень большое количество повторных использований делает его экономичным

- Заводская точность сборки обеспечивает идеальную точность размеров готового бетона

- Может поставляться для любых требований, а также для больших пролетов

Ограничения собственной системы

- Высокие начальные инвестиции

- Менее гибкий в отношении вариаций формы по сравнению с обычной формой

- Требовать от пользователя надлежащего учета соединителей, анкерных гаек и других необходимых принадлежностей системы

КЛАССИФИКАЦИЯ НА ОСНОВЕ СПОСОБОВ ИСПОЛЬЗОВАНИЯ ОПАЛУБКИ

Скользящая опалубка (передвижная или скользящая опалубка) – опалубка, которая обычно непрерывно перемещается вертикально или горизонтально во время укладки бетона

Подъемная опалубка12 Опалубка для вертикальных или почти вертикальных конструкций, которые сооружаются последовательными подъемами и опираются на ранее залитый подъем

Сборно-разборные опалубки – формы, которые активируются механическими средствами для уменьшения их объема или площади поверхности, чтобы можно было нанести удар

Наклонная форма – настенная форма, которая строится на земле рядом со стеной для отливки, а затем поворачивается в вертикальной плоскости

Передвижная (мобильная) опалубка — Опалубка, используемая, например, для стен и облицовки туннелей, перемещаемая на колесах или роликах, чтобы ее можно было ударять и перемещать для повторного использования без демонтажа

Телескопическая (выдвижная) опалубка — Опалубка, используемая для работ, таких как проходка туннелей, которая при ударе уменьшается до размера, достаточного для того, чтобы позволить ей пройти через аналогичные формы, уже установленные для бетонирования оставить на месте, чтобы обеспечить облицовку бетона

Жизненный цикл опалубки

Критерии выбора системы опалубки

- Масштаб работ или предполагаемое повторение использования (зависит от масштаба и периода строительства)

- Требуемое качество готовой продукции

- Наличие неквалифицированной/квалифицированной рабочей силы

- Имеющееся погрузочно-разгрузочное оборудование и его мощность

- Тип бетона и процесс заливки

- Инвестиционная способность и доступность денежных потоков

- Требование к скорости

- Модульный или гибкий рабочий тип

- Приемлемость

СИСТЕМЫ ОПАЛУБКИ, ИСПОЛЬЗУЕМЫЕ В МАССИВНОМ ЖИЛИЩЕ

Совет по содействию строительным материалам и технологиям, Министерство жилищного строительства и борьбы с городской бедностью, правительство Индии, провел оценку некоторых систем опалубки, распространенных в строительной отрасли, для монолитных бетонных конструкций. . Основываясь на различных параметрах, они были рекомендованы для массового размещения.

. Основываясь на различных параметрах, они были рекомендованы для массового размещения.

Алюминиевая опалубка – алюминий, будучи одним из самых легких конструкционных материалов с превосходным соотношением прочности к весу, чем сталь, является наиболее предпочтительным материалом для опалубки. Эта опалубка, состоящая из взаимосвязанных легких панелей, изготовленных из экструдированных алюминиевых секций рельсов, приваренных к алюминиевому листу, стартового блока, опорной головки, опоры настила, средней балки, стыковочной балки, плиты / угла софита. Крепление опалубки осуществляется стяжкой. Система штифтов и клиньев Алюминиевая опалубка является быстрой, прочной, экономичной и обеспечивает качественную работу, требующую меньшего обслуживания. Трудозатраты на алюминиевую опалубку меньше, так как с ней легко обращаться. Удельный вес алюминиевой опалубки 25кг/м 2 и 150-200 повторений возможно.

Алюминиевая опалубка

Алюминиево-пластиковая композитная опалубка – Это система собственной разработки, предназначенная для замены алюминиевой опалубки. Это сделано из алюминиевых экструдированных профилей и ПВХ. Подобно алюминиевой опалубке, она состоит из различных секций, включая стеновые панели, угол начала MS, алюминиевые швеллеры верхней рамы, панели перекрытий и ферму. Они соединяются с помощью системы стяжек и клиньев

Это сделано из алюминиевых экструдированных профилей и ПВХ. Подобно алюминиевой опалубке, она состоит из различных секций, включая стеновые панели, угол начала MS, алюминиевые швеллеры верхней рамы, панели перекрытий и ферму. Они соединяются с помощью системы стяжек и клиньев

Алюминиево-пластиковая композитная опалубка

Модульная система туннельной опалубки

Система туннельной опалубки представляет собой механизированную систему для ячеистых конструкций. Он основан на двух полуоболочках, которые соединяются вместе, образуя комнату или камеру. Несколько камер составляют квартиру. При туннельной опалубке стены и плиты возводятся за один день

Опалубка устанавливается на дни заливки утром. Предлагается армирование и услуги, а во второй половине дня заливается бетон. Опалубка снимается рано утром следующего дня и устанавливается для последующего этапа 9.0010

В этой системе используются различные типы опалубки:

Модульная туннельная форма размером с комнату. Он состоит из полутоннеля в форме перевернутой буквы L (одна вертикальная панель и одна горизонтальная, соединенные вместе в туннель) — это позволяет отливать стены и полы за одну заливку. При использовании нескольких форм весь этаж здания может быть выполнен за одну заливку. Для этого требуется достаточное пространство снаружи здания, чтобы вся форма могла выскользнуть и подняться на следующий уровень.

Он состоит из полутоннеля в форме перевернутой буквы L (одна вертикальная панель и одна горизонтальная, соединенные вместе в туннель) — это позволяет отливать стены и полы за одну заливку. При использовании нескольких форм весь этаж здания может быть выполнен за одну заливку. Для этого требуется достаточное пространство снаружи здания, чтобы вся форма могла выскользнуть и подняться на следующий уровень.

Возможен диапазон пролетов за счет изменения размеров дополнительных горизонтальных заполняющих панелей. Из-за распределения горизонтальных балок на вертикальной доске опалубка также имеет шахматное расположение и смещения в планировке стен, а также разную толщину стен. Сборочные и нивелирные устройства используются для обеспечения полной вертикальности и выравнивания поверхностей опалубки.

Модульная туннельная форма размером с комнату

Настенные формы – это временные формы, в которые заливают бетон для возведения конструкции. После того, как бетон залит в опалубку и застыл, опалубка снимается, чтобы обнажить идеальный готовый бетон. Эти формы представляют собой системный подход к строительству и особенно подходят для возведения несущих стен, колонн, мостов, водопропускных труб и т. д. Система хорошо адаптируется к ежедневной рабочей фазе как повторяющихся, так и неповторяющихся задач.

После того, как бетон залит в опалубку и застыл, опалубка снимается, чтобы обнажить идеальный готовый бетон. Эти формы представляют собой системный подход к строительству и особенно подходят для возведения несущих стен, колонн, мостов, водопропускных труб и т. д. Система хорошо адаптируется к ежедневной рабочей фазе как повторяющихся, так и неповторяющихся задач.

Вертикальная опалубка – это инструменты, специально разработанные для использования на конкретных зданиях и сооружениях и выступающие в качестве универсальной опалубочной системы.

Вертикальная стеновая опалубка

Несъемная опалубка

В качестве несъемной опалубки используются различные системы. Некоторые из важных систем опалубки в этой категории описаны ниже:

Система EPS с двойными стенками – Это комплект изолирующей опалубки заводского изготовления для всего здания, основанный на трехмерной решетке из оцинкованной стальной проволоки. Решетка заполнена с листом EPS плотностью не менее 20 кг/м 3 и необходимой толщины, в зависимости от требований к изоляции, для использования в качестве опалубки. Стальная решетка выдерживает гидравлическое давление свежего бетона во время заливки и 1 st часов твердения, удерживает арматуру на месте во время заливки бетона и обеспечивает адгезию отделки при использовании штукатурок на минеральной основе. Листы полистирола сохраняют свежесть бетона на предварительном этапе заливки, обеспечивают теплоизоляцию на заключительном этапе, а также поддерживают внутреннюю и внешнюю отделку.

Решетка заполнена с листом EPS плотностью не менее 20 кг/м 3 и необходимой толщины, в зависимости от требований к изоляции, для использования в качестве опалубки. Стальная решетка выдерживает гидравлическое давление свежего бетона во время заливки и 1 st часов твердения, удерживает арматуру на месте во время заливки бетона и обеспечивает адгезию отделки при использовании штукатурок на минеральной основе. Листы полистирола сохраняют свежесть бетона на предварительном этапе заливки, обеспечивают теплоизоляцию на заключительном этапе, а также поддерживают внутреннюю и внешнюю отделку.

Панели устанавливаются на фундамент с помощью колец, расположенных продольно через каждые 150 мм по обеим сторонам стены. На начальном этапе панели опираются с одной стороны на распорки, специально разработанные для этой цели. Они обеспечивают боковую поддержку панелям до застывания бетона. Распорки можно преобразовать в подмости, чтобы обеспечить доступ к верхней части корпуса для наблюдения за заливкой бетона. Свободный конец панелей (в случае проемов, окон, дверей или потолка) должен быть закрыт так же, как и общие части, для обеспечения удерживания свежего бетона. Модули перекрытий должны временно, до застывания бетона, опираться на опалубочные панели, балки и подпорки. Когда стойки рассчитываются только для поддержки веса свежего бетона, используются циркуляция и платформа для твердения. Заливка бетона производится насосным устройством или самосвалом с ограничением скорости 1000 мм в час. Бетон заливается слоями до 500 мм и заливается на максимальную высоту 6 м за сутки.

Свободный конец панелей (в случае проемов, окон, дверей или потолка) должен быть закрыт так же, как и общие части, для обеспечения удерживания свежего бетона. Модули перекрытий должны временно, до застывания бетона, опираться на опалубочные панели, балки и подпорки. Когда стойки рассчитываются только для поддержки веса свежего бетона, используются циркуляция и платформа для твердения. Заливка бетона производится насосным устройством или самосвалом с ограничением скорости 1000 мм в час. Бетон заливается слоями до 500 мм и заливается на максимальную высоту 6 м за сутки.

Система пенополистирола с двойными стенками

Система кессона – Кессон представляет собой структурную несъемную опалубочную систему для возведения конструкций из бетона. Он состоит из двух фильтрующих решеток, усиленных вертикальными ребрами жесткости и соединенных шарнирными соединителями, которые можно складывать для транспортировки. Стандартная панель размером 1,10 х 2,70 м весит 32,7 кг и может переноситься вручную или с помощью любых машин. После укладки перекрытия между сетками заливают бетон: лишняя вода из бетона удаляется самотеком, а также удаляется воздух. Кессон остается в конструкции после заливки бетона и действует как арматура. С кессоном можно построить любую сужение: индивидуальное, многоэтажное, в том числе многоэтажное, промышленно-коммерческое или административное. Преимущество кофра перед другими в том, что он поставляется полностью собранным с завода. Сборка на строительной площадке не требуется.

После укладки перекрытия между сетками заливают бетон: лишняя вода из бетона удаляется самотеком, а также удаляется воздух. Кессон остается в конструкции после заливки бетона и действует как арматура. С кессоном можно построить любую сужение: индивидуальное, многоэтажное, в том числе многоэтажное, промышленно-коммерческое или административное. Преимущество кофра перед другими в том, что он поставляется полностью собранным с завода. Сборка на строительной площадке не требуется.

Система перекрытий

Изолирующие бетонные опалубки (ICF) – Изоляционные бетонные опалубки (ICF) Система состоит из панели из двух стенок из вспенивающегося полистирола (EPS), разделенных на номинальное расстояние 150 мм жесткими пластиковыми стяжками. . Они собираются на месте для удержания железобетона. Формы представляют собой полые блоки полистирола с открытыми концами, которые плотно прилегают друг к другу, образуя опалубочную систему. Бетон заливается в полое пространство, образуя сплошную стену. После затвердевания эта стена выдерживает структурные нагрузки от полов и крыш, а опалубка обеспечивает теплоизоляцию. Арматурная сталь должна соответствовать требованиям проекта.

После затвердевания эта стена выдерживает структурные нагрузки от полов и крыш, а опалубка обеспечивает теплоизоляцию. Арматурная сталь должна соответствовать требованиям проекта.

Верхняя и нижняя поверхности полистироловых панелей имеют зубчатую форму, а вертикальные сопрягаемые поверхности имеют шпунт-паз для обеспечения плотного прилегания при соединении друг с другом. Жесткая опалубка не требует опорной опалубки. Внутренние поверхности имеют конические канавки, идущие вертикально, и имеют смещение на противоположных сторонах, чтобы обеспечить равномерную толщину бетона. Они также образуют замки для концевых упоров. Внешние поверхности имеют вертикальные канавки с шагом 50 мм для облегчения резки и обрезки.

Изолирующие бетонные формы (ICF)

Принятие правительством монолитного бетонного строительства

Министерство градостроительства, см. циркуляр № Ф № 28012/7/2016-W-3 от 28 декабря 2016 года, сделало обязательным использование монолитного бетонного строительства с использованием алюминия и алюминиево-пластика. композитная опалубка вместе с другой сборной системой во всех своих проектах. CPWD включил монолитный бетон с использованием алюминиевой/алюминиевой – пластиковой опалубки в качестве элемента проекта «под ключ» согласно приказу № DG/DSR/011 от 24 июня 2016 г.

композитная опалубка вместе с другой сборной системой во всех своих проектах. CPWD включил монолитный бетон с использованием алюминиевой/алюминиевой – пластиковой опалубки в качестве элемента проекта «под ключ» согласно приказу № DG/DSR/011 от 24 июня 2016 г.

Заключение

Учитывая масштабную цель строительства домов к 2022 году за короткий период примерно через шесть лет, все заинтересованные стороны, участвующие в Миссии, ощутили настоятельную необходимость внедрения системы ускоренного строительства.

Среди различных альтернативных систем ускоренного строительства варианты различных систем опалубки, доступных для монолитного бетонного строительства, являются жизнеспособным вариантом. Эти системы дают возможность строительным агентствам быстро строить качественные и долговечные дома для достижения общей цели «Жилье для всех» страны

Ссылки:

- IS 6461 (часть 5): Глоссарий терминов, касающихся цемента и бетона Часть V Опалубка для бетона, Бюро индийских стандартов

- IS 14687: Опалубка для бетонных конструкций: Руководящие принципы, Бюро индийских стандартов

.

Изготавливается на специализированном предприятии в виде отдельных элементов, которые потом собираются на строительной площадке в единую конструкцию. Эти изделия унифицированы, поэтому предложенные архитектурные формы для сооружений не отличаются многообразием. Сооружения из монолитного железобетона этого типа бывают 3-х видов:

Изготавливается на специализированном предприятии в виде отдельных элементов, которые потом собираются на строительной площадке в единую конструкцию. Эти изделия унифицированы, поэтому предложенные архитектурные формы для сооружений не отличаются многообразием. Сооружения из монолитного железобетона этого типа бывают 3-х видов: Этот тип железобетонного изделия пользуется спросом среди индивидуальных застройщиков из-за богатого архитектурного разнообразия форм сооружений, способности испытывать высокие нагрузки, возможности придачи зданиям конфигурации различной сложности.

Этот тип железобетонного изделия пользуется спросом среди индивидуальных застройщиков из-за богатого архитектурного разнообразия форм сооружений, способности испытывать высокие нагрузки, возможности придачи зданиям конфигурации различной сложности. э. Особый тип вулканического песка под названием пуццуолана, впервые обнаруженный

э. Особый тип вулканического песка под названием пуццуолана, впервые обнаруженный Эта сборка была

Эта сборка была

В 1824 году Джозеф Аспдин, английский каменщик,

В 1824 году Джозеф Аспдин, английский каменщик, Он

Он Впоследствии было показано, что Монье никогда не понимал, в отличие от Уилкинсона,

Впоследствии было показано, что Монье никогда не понимал, в отличие от Уилкинсона,

Его наиболее известные работы находятся в Париже или его окрестностях, например,

Его наиболее известные работы находятся в Париже или его окрестностях, например,

Позднее Ле Корбюзье стал самым уважаемым архитектором

Позднее Ле Корбюзье стал самым уважаемым архитектором Тонкий

Тонкий Джонсон

Джонсон Water Tower Place

Water Tower Place