Брашированное дерево – как выполнить отделку деревянного дома

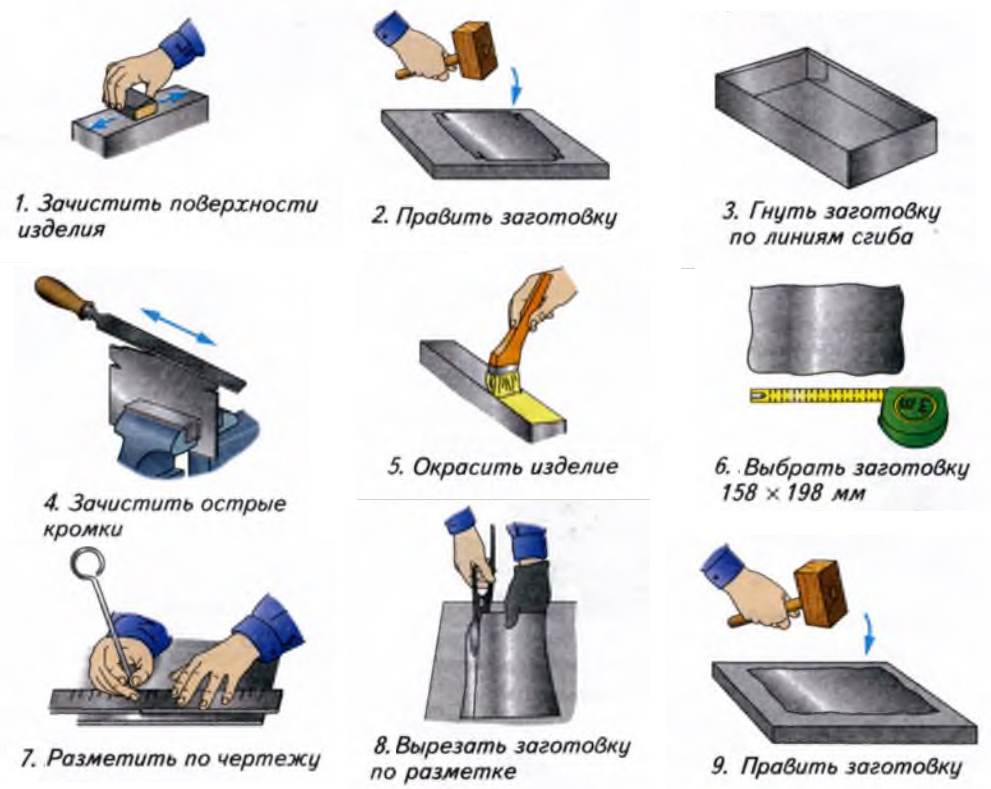

Что может лучше раскрыть всю прелесть и красоту дерева? Конечно же брашировка или иначе-текстурирование. Выбираются мягкие волокна, остаются твердые, создавая неповторимые узоры, созданные природой. Красивый, богатый вид, рельефное на ощупь дерево – все это придает шик интерьеру!

Брашировка всегда выполнялась вручную, с большими временными затратами и человеческими ресурсами. Сегодня браширование дерева выполняется механизированным способом.

Не стоит путать с так называемым состариванием дерева! Эффект состаривания достигается, помимо браширования, еще и специальным окрашиванием и обработкой.

Механизированное браширование (https://rikedom.ru/) создает современный, качественный материал, доступный каждому! Брашировать можно любые криволинейные поверхности. Например, блок-хаус (имитация бревна). При последующей покраске эффект брашировки увеличивается на 200%!

Массовое производство брашированного блок-хауса, имитации бруса, сухого профилированного бруса позволяет, за невысокую плату, создавать богатые интерьеры и экстерьеры дома.

Брашированная имитация бруса идеальна на подшивку потолка. Брашированный блок-хаус на обшивку стен снаружи и внутри, перегородок. Брашированный профилированный брус выглядит лучше и богаче клееного, хотя и клееный брус можно брашировать также. Но именно на профилированном массиве бруса рисунок получается наиболее четким и равномерным.

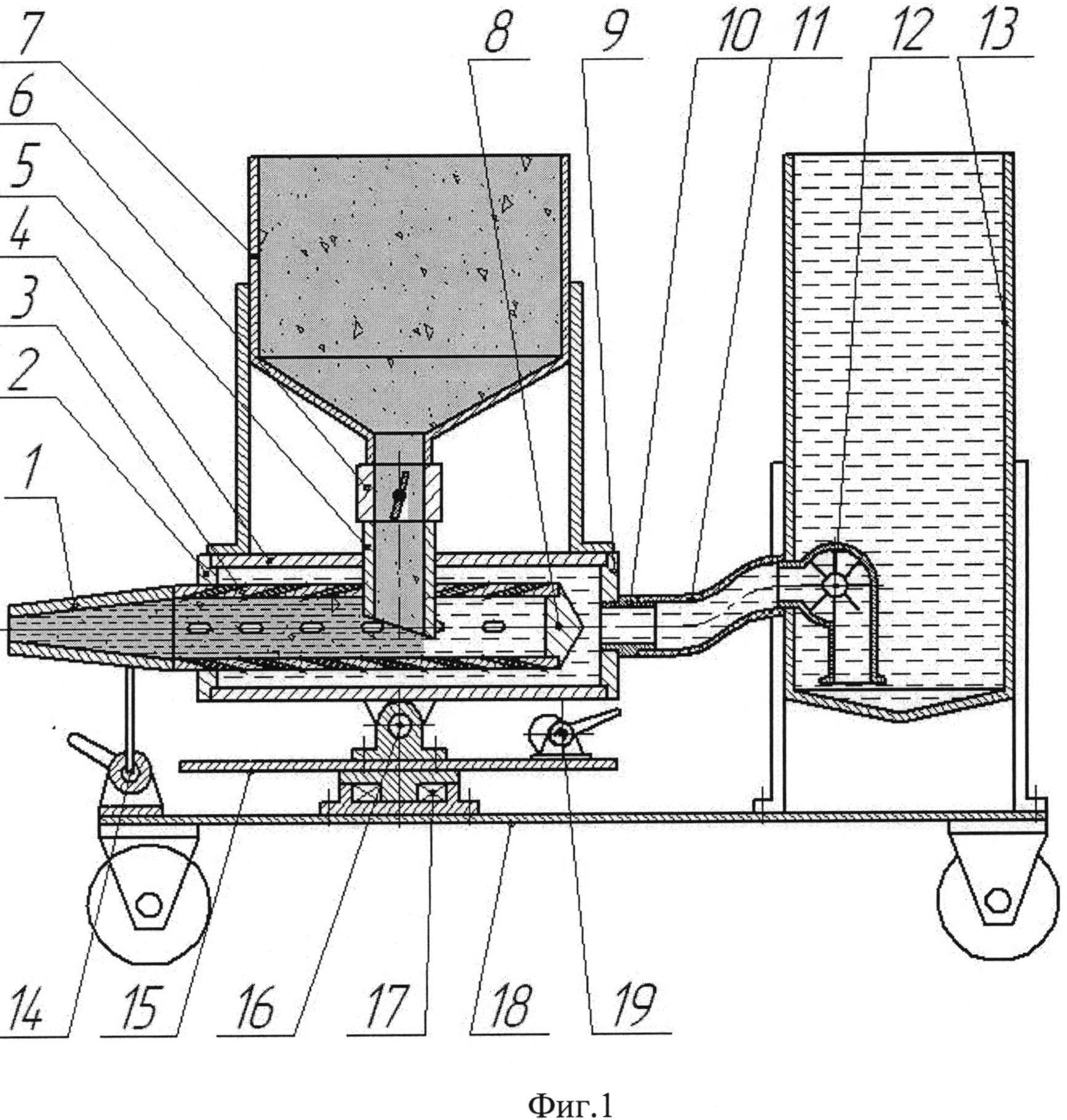

Если дом уже собран, стены/потолки обшиты материалом, можно выполнить брашировку прямо на объекте, с помощью мобильного оборудования.

Есть два вида обработки с помощью мобильного оборудования.

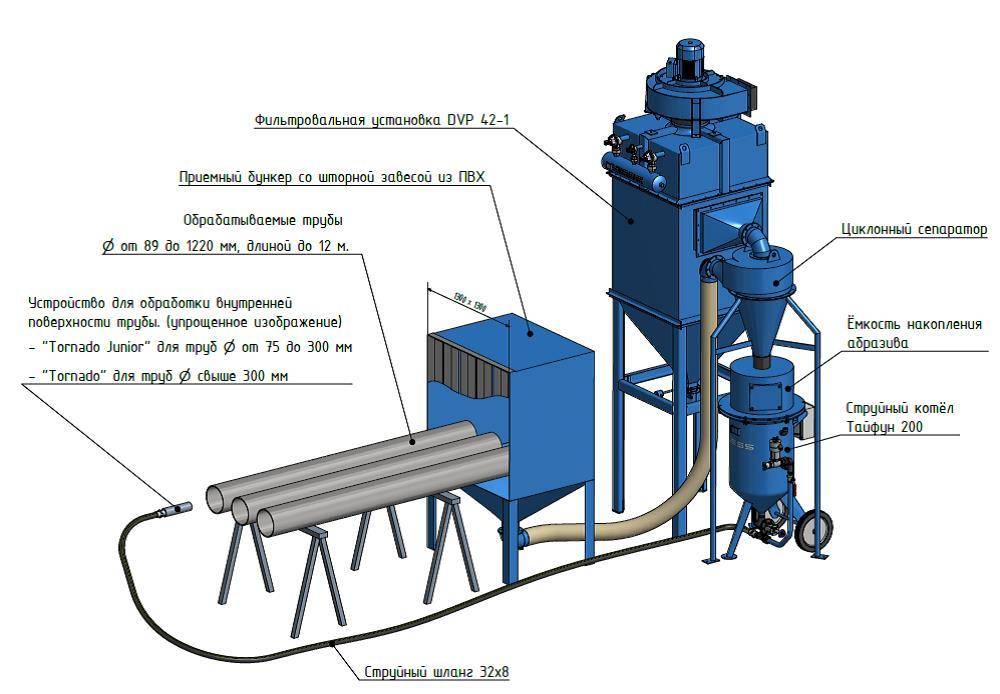

Первый – это шлифовка абразивно-струйным методом. https://rikedom.ru/uslugi/shlifovka Под давлением песка аккуратно снимается верхний слой (старая краска, потемнение от ультрафиолета, старости и др.). Тем самым поверхность готовится под последующую покраску. Бонусом абразивно-струйной шлифовки является эффект мини-браширования, при котором мягкие волокна убираются, а значит покрасочные материалы будут держать дольше обычного; поры дерева открываются-давая грунтовке и первому слою лазури пропитать дерево. И раскрывается рисунок дерева, который подчеркивается при покраске.

И раскрывается рисунок дерева, который подчеркивается при покраске.

Второй способ – это глубокое браширование. Например, вы хотите выделить стены в гостиной или отбрашировать уже собранный потолок из имитации бруса. Мастера выезжают к Вам на объект и делают эту работу.

Самое важное, что сроки на шлифовку и брашировку минимальные. Шлифовка выполняется со скоростью до 100 м² стены в день, что в 5-8 раз быстрее чем вручную болгарками. Браширование на месте выполняется чуть дольше – до 65 м² стены в день. Сроки зависят от самого материала – бревно оцилиндрованное или ручная рубка, брус, имитация, вагонка и др., откуда дерево – северное или южнее, от наличия покрытия.

Видео: Шлифовка сруба, бревна, бруса. Абразивно-струйный метод.

Кстати, шлифовать и брашировать можно абсолютно любой материал – бревно – оцилиндрованное или в коре, сосну КЕЛО, брус, — клееный или массив, вагонку, имитацию, блок-хаус, резные декоративные элементы и прочее. Главное, чтобы материал был готов к покраске по влажности древесины (23% и ниже). Потому что шлифовка/брашировка – это, в первую очередь, подготовка к покраске.

Главное, чтобы материал был готов к покраске по влажности древесины (23% и ниже). Потому что шлифовка/брашировка – это, в первую очередь, подготовка к покраске.

Что, казалось бы, может быть проще покраски? Кисточка, ведро краски и готово?На самом деле, главная функция любой покраски – это защита дерева. Чтобы материалы зашли глубоко во внутрь древесины. https://rikedom.ru/uslugi/teplyj-shov-i-pokraska

Поэтому важны все этапы – начиная от подготовки поверхности (шлифовка, реставрация (если нужна)), выбора качественного материала, например , специальные лазури для дерева.

Дело в том, что при покраске дерево впитывает влагу, особенно в домах, в которых нет отопления. Поэтому осенью и зимой, когда двери и окна закрыты – влага начинает выходить из дерева и может пойти грибок. Для этого нужен специальный грунт, который наносится сразу после шлифовки. Тонирующие и лессирующие лазури же наносятся по технологии с обязательным втиранием, чтобы проникновение также было максимально глубоким.

Какое бы изначально, после шлифовки, не было гладкое дерево, при покрытии грунтом и лазурью встает неизбежный ворс, который портит тактильные ощущения при соприкосновении с поверхностью. Для этого, после нанесения слоя лазури, выполняется межслойная шлифовка, например, шкурками. Профессионалы делают ее специальными немецкими щетками. Такая шлифовка проводится вручную, до достижения абсолютно возможной гладкости поверхности.

После межслойной шлифовки выполняется последний, лессирующий слой лазури, который служит защитой от ультрафиолета и воздействия окружающей среды.

Если вы используете составы на основе масел, то последним, финишным слоем, лучше наносить масло. Оно обеспечивает полную защиту от атмосферного воздействия и придает дому элитный вид .

Высококачественная сборка срубов доступна, к сожалению, не каждому. Поэтому существует такая распространенная услуга как конопатка сруба. Конопатка сруба – это длительный процесс, требующей хорошей квалификации. Но даже самую качественную конопатку, которая, заметьте, не дешевое удовольствие, приходится выполнять снова и снова, минимум раз в три-четыре года. Потому что конопатка сыреет, птицы ее выщипывают, в результате образуются щели, через которые начинает проходить холодный воздух.

Потому что конопатка сыреет, птицы ее выщипывают, в результате образуются щели, через которые начинает проходить холодный воздух.

Альтернатива конопатки, современный метод заделки швов в деревянном доме – это теплый шов герметиком. https://rikedom.ru/uslugi/teplyj-shov-i-pokraska Теплый шов бывает двух видов – выпуклый и вогнутый. Выпуклый, конечно, легче и быстрее сделать, но только вогнутый обеспечивает правильный отвод воды от бревна/бруса. Поэтому рекомендуется только вогнутый теплый шов. Особенное внимание следует уделить качеству используемого герметика, потому что теплый шов, выполненный профессиональным герметиком будет Вас радовать долгие годы (больше 20 лет).

Лучше всего теплый шов работает с двух сторон – и снаружи и внутри сруба (по периметру наружных стен). Кто-то выполняет его также на внутренних стенах, потому что это еще и превосходная эстетика. На срубах ручной рубки теплый шов стараются «слить» с цветом сруба, а на оцилиндрованных – выделить, чтобы подчеркнуть идеально красивый, ровный, теплый шов.

Теплый шов на срубе это превосходное средство защиты от продувания! Никакой конопатки никогда не потребуется!

Видео: Абразивно-струйный (пескоструй) метод. Покраска, теплый шов деревянных домов.

Когда Ваш домик наконец-то покрашен и засиял, важно в будущем просто следить за состоянием стен, особенно снаружи, с солнечной стороны. При изначально правильной, профессиональной покраске, с течением времени, достаточно будет только обновлять покрытие. Если лазурь (пропитка)/масло начало выгорать через несколько лет или пошло мелкое шелушение (пленочные лазури) — нет ничего проще локально обновить. Ведь деревянный дом требует особенного отношения к себе! Поэтому, если вовремя принимать меры, то Вам никогда не понадобится снова тратить деньги, перешлифовывать и полностью окрашивать дом.

Дерево – уникальный материал. При правильном подходе – деревянный дом можно превратить в настоящее произведение искусства. А он, в свою очередь, будет радовать Вас долгие годы и дарить живую энергетику, уют и тепло.

Материалы подготовлены RIKEDOM. https://rikedom.ru/

Чем утеплить трубы отопления на улице

Предыдущая запись

Как класть ламинат на неровный пол

Следующая запись

Правила проведения шлифовки оцилиндрованного бревна

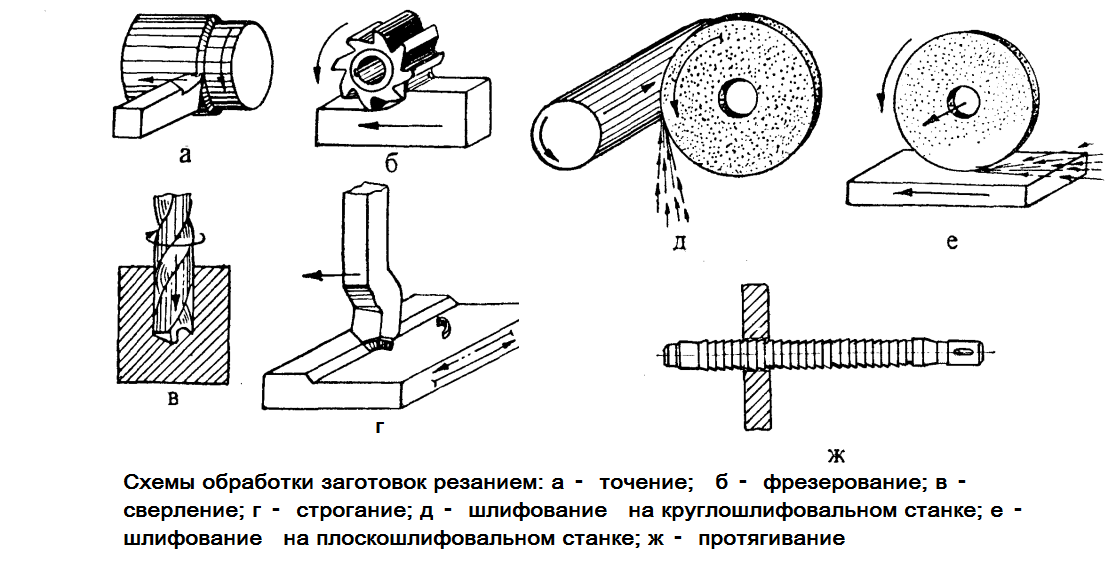

Современный подход к деревянному строительству – использование оцилиндрованного бревна. Материал имеет точные размеры и чисто скругленную форму, что позволяет производить сооружение сруба без большого количества отходов, которые появляются в процессе подгонки бревен друг к другу. Но в независимости от этого необходимо провести обязательно ряд работ, связанных с защитой древесины, где шлифовка оцилиндрованного бревна занимает особое место.

Шлифование бревенчатого дома

Содержание

- 1 Зачем нужна шлифовка

- 2 Правила шлифования

- 2.

1 Этап №1 – подготовительный

1 Этап №1 – подготовительный- 2.1.1 Щетки Осборн

- 2.1.2 Болгарка со шлифовальными дисками

- 2.1.3 Пескоструйная технология

- 2.2 Этап №2 – основной

- 2.

- 3 Обработка сруба защитными составами

- 4 Заключение

Зачем нужна шлифовка

Основное назначение шлифовки сруба – придать деревянной постройке привлекательный внешний вид и снять верхний слой древесины, который заражен микроорганизмами. После постройки деревянного дома, сооруженного из бревен, заезжать в него и жить сразу не рекомендуется. В течение года дом подвергается естественной усадке, после чего можно подумать и над тем, как и какими средствами провести отделку.

Чаще для этого используют различные защитные пропитки, которые не только защищают дерево от негативного влияния микроорганизмов, но и подчеркивают структуру материала. Поэтому к шлифовке оцилиндрованного бревна надо подходить ответственно, тем более, эта работа считается непростой.

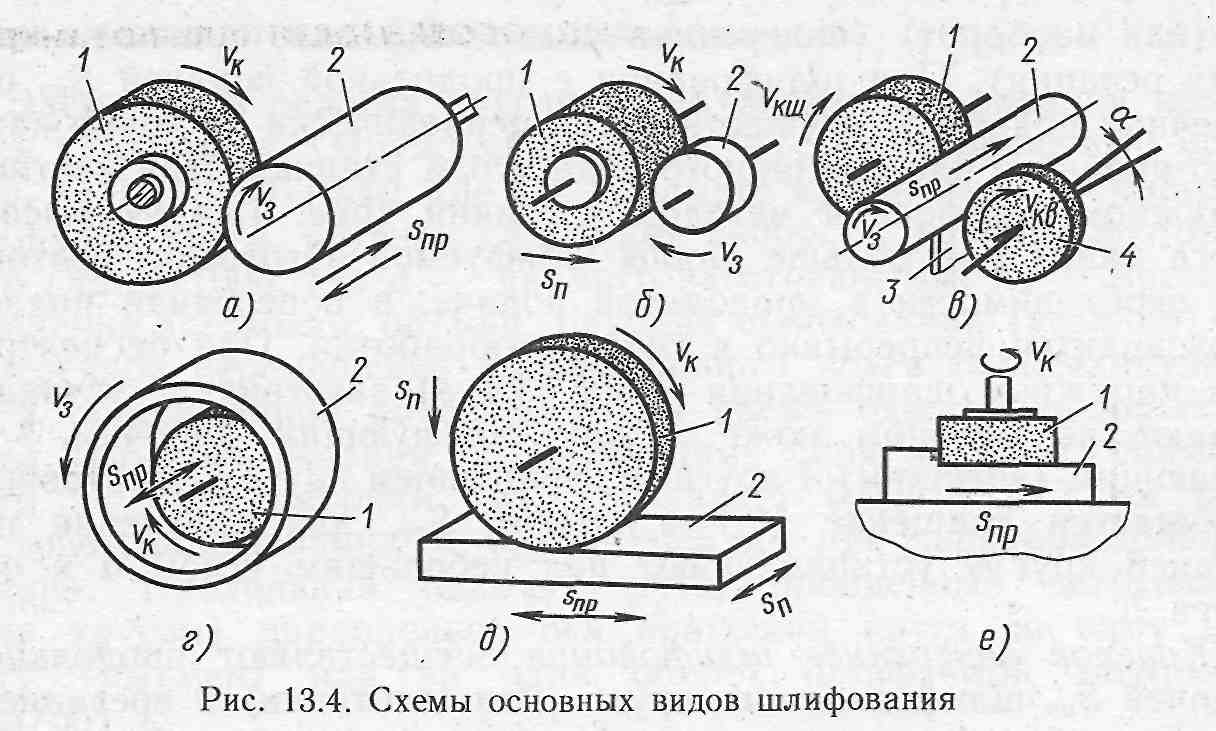

Правила шлифования

Как и все строительные процессы, шлифовка сруба делится на несколько этапов.

Этап №1 – подготовительный

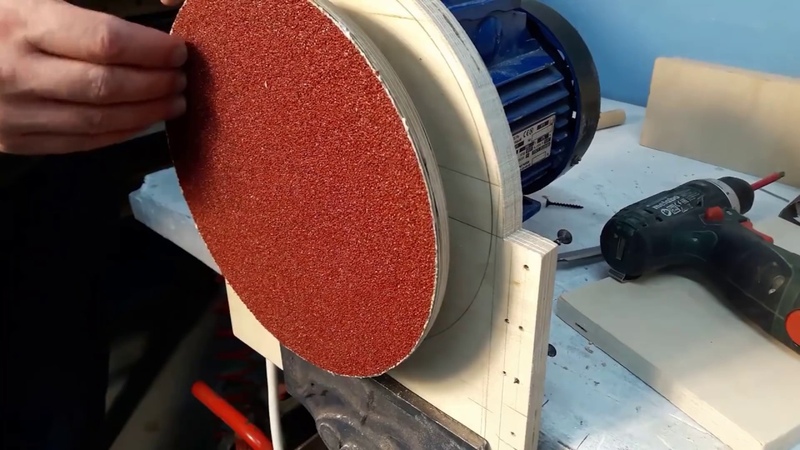

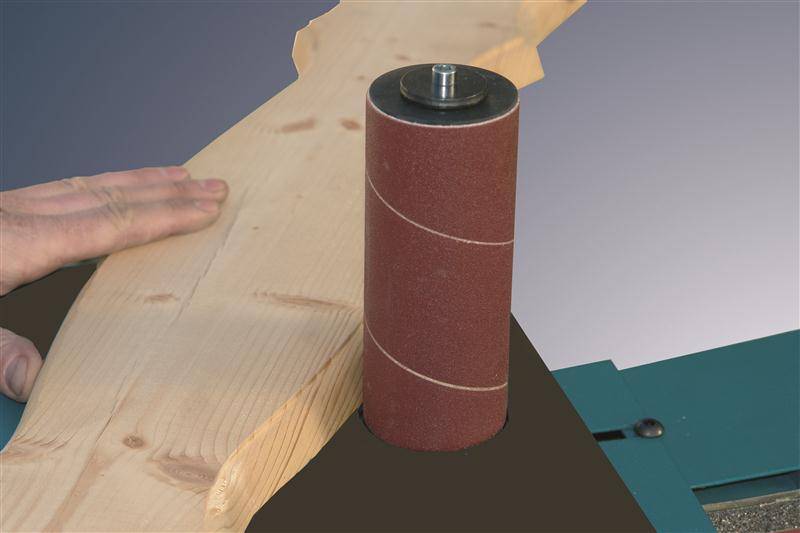

На этом этапе надо приготовить инструменты. Рынок сегодня предлагает достаточно широкий выбор, где на первом месте стоит шлифовальная машинка ленточного типа. Но тут есть один момент, о котором неопытные мастера могут не знать. Если дом сооружен из бруса, то есть материала с плоскими гранями, то шлифмашинка – оптимальный вариант. Для обработки бревна, у которого грани скругленные, этот инструмент не подойдет. В этом случае лучше использовать угловую шлифовальную машинку и специальные щетки Осборн.

Обработка бревенчатых стен угловой шлифмашинкой и щетками Осборн

Щетки Осборн

Ворс щеток изготовлен из нейлона, импрегнированного карбидом кремния. Материал износостойкий, одного инструмента хватает, чтобы зачистить 250-350 м². Работать надо с ними на небольших оборотах – до 3500 об/мин. Увеличивать скорость не рекомендуется. Причины – начинает подгорать древесина и оплавляться кончики ворса.

Для шлифовки бревен или бруса используют разные марки щеток:

- Р46 – черновая зачистка и браширование.

- Р60 – промежуточная шлифовка.

- Р80 – чистовая.

- Р120 – финишная обработка.

Удобство использования щеток Осборн заключается в том, что этим инструментом можно добраться до труднодоступных участков. Кроме этого отметим минимальное количество пыли, выделяемое в процессе обработки. Посмотрите видео, как пользуются при шлифовке сруба щетками Осборн.

Болгарка со шлифовальными дисками

Для проведения данного вида работ болгарку используют нередко. Главное – правильно подобрать ее по мощности. 850-ваттный инструмент – идеально. Обратите внимание на вес болгарки, потому что шлифовка сруба – процесс длительный. Тяжелый агрегат не позволит долго использовать его (руки «отвалятся»).

Касаемо шлифовальных кругов. Процесс шлифовки состоит из четырех этапов:

- Черновая обработка. Здесь необходим диск с крупными зернами — №40.

- Доводка. Используется инструмент под номером 80 или 100. Задача этапа – сгладить неровности и торчащий ворс.

- Тонкая шлифовка. Используется наждачка под номером 150-180.

- Финишная обработка, с помощью которой добивается идеальная гладкость. Инструмент №220-240.

Обратите внимание, на 1 м² шлифуемой поверхности расходуется до трех дисков, так что придется запастись большим их количеством. Выполняя работу болгаркой, надо отметить, что данный процесс пыльный. Поэтому необходимо позаботиться о мерах безопасности: очки, рукавицы, респиратор.

Шлифовка бревенчатого сруба болгаркой

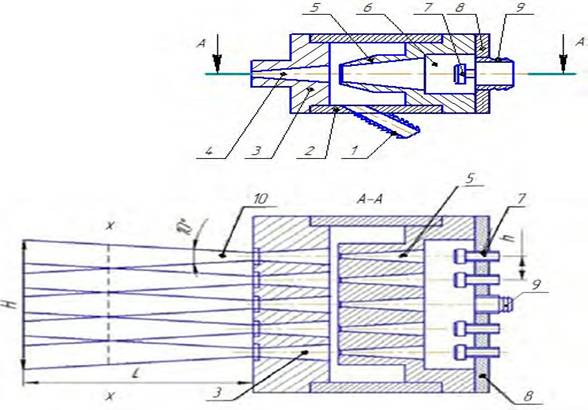

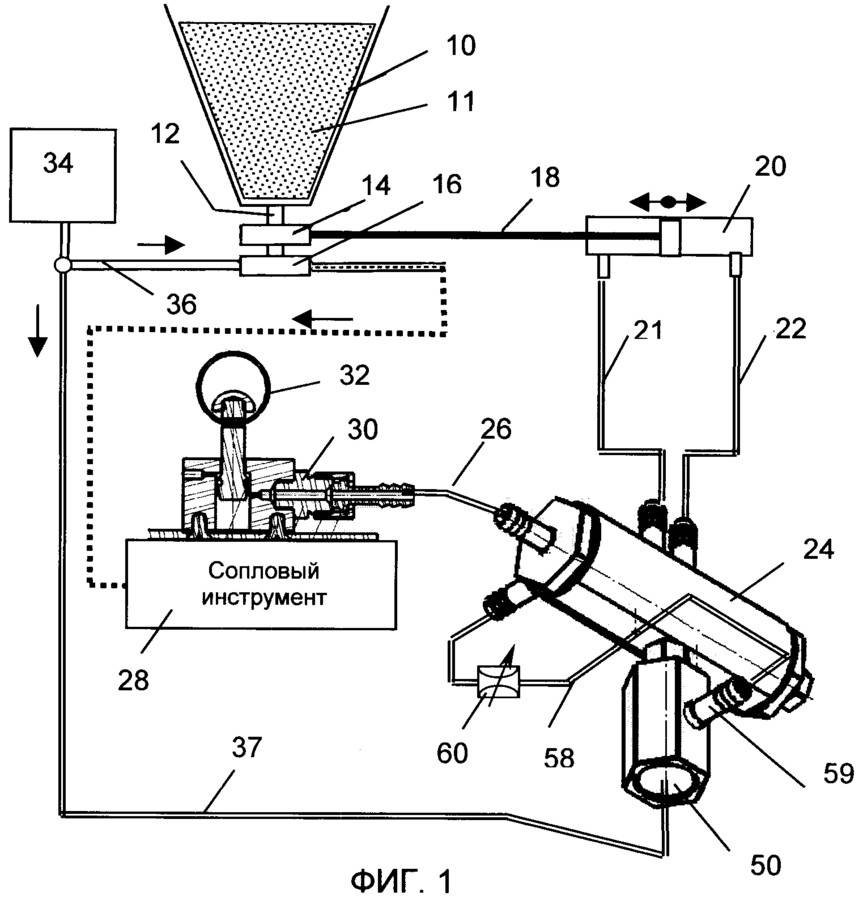

Пескоструйная технология

Это инновационный способ обработки срубов из бревна и бруса, который отличается от двух предыдущих высоким качеством проводимых работ. В основе технологии лежит абразивная смесь из разных видов песка, которая наносится на деревянные поверхности под давлением.

Единственный минус – наличие специального пескоструйного оборудования, которое стоит немалых денег. Способ требует присутствия квалифицированного производителя работ, предварительно прошедшего обучение.

Способ требует присутствия квалифицированного производителя работ, предварительно прошедшего обучение.

Дополнительные достоинства технологии:

- Быстрота процесса. Она в четыре раза быстрее, чем работать болгаркой или угловой шлифмашинкой.

- Равномерное шлифование любых участков, даже труднодоступных.

- На деревянной поверхности не остаются следы от абразива, что иногда случается при использовании болгарки и шлифовальных дисков.

- Таким способом шлифуют зараженные участки и загнившие, доводя до идеального состояния.

- Если сруб был изнутри окрашен или покрыт лаком, то абразивная смесь легко покрытие снимает.

Абразивно-струйный способ шлифования деревянного дома

Этап №2 – основной

Процесс шлифовки сруба требует от производителя работ терпения. Существует определенная последовательность, которую изменять нельзя. Несколько полезных советов от профессионалов:

- Нельзя шлифовать бревна, которые плохо просохли. Влажная древесина практически не поддается обработке.

Ее волокна задираются, структура смазывается. Так что говорить о презентабельном внешнем виде не придется.

Ее волокна задираются, структура смазывается. Так что говорить о презентабельном внешнем виде не придется. - Работа проводится сверху вниз.

- Пыли при шлифовке бревен болгаркой будет много. Поэтому после окончания шлифовки стены дома надо обмести веником или пропылесосить.

- Работу проводят до установки окон и дверей, сборки потолка и пола. Но кровля должна быть возведена.

- Поверхности стен делят на участки – захватки. Их поочередно и шлифуют. Это касается и внешних поверхностей стен сруба, и внутренних.

- Труднодоступные места – стык бревен в углах строения. Здесь электроинструмент будет бесполезным. Поэтому работу придется проводить вручную, используя стамеску. Лучше шириною лезвия – 20 мм. Активно заглубляться в труднодоступных местах не стоит. Небольшой снятый слой – оптимальное решение.

- Перед тем как использовать новый установленный диск, рекомендуется его немного обточить, чтобы снять крупные выступающие зерна. Обточку лучше проводить на торцах бревен, которые формируют проемы в стене.

Впоследствии они закрываются коробами окон или дверей, так что на внешнем виде сруба это не отразиться.

Впоследствии они закрываются коробами окон или дверей, так что на внешнем виде сруба это не отразиться. - Перемещать болгарку рекомендуется не кистями рук, а плечевым поясом. Это создаст плавное перемещение инструмента, за счет чего на поверхности шлифуемых бревен не будут образовываться перепады плоскости. Плюс – такая работа не даст человеку быстро устать.

Последовательность проводимых работ заключается в следующем. Сначала шлифуются основные плоскости бревен, затем торцы, и в последнюю очередь пазы. С обработкой пазов надо быть аккуратным. Диск болгарки может застрять в них, а это может привести к вырыванию электроинструмента из рук. Так что внимание и только внимание. В этом плане шлифовальная машинка и щетки Осборн безопаснее, не говоря уже о пескоструйной технологии.

Шлифование пазов между деревянными элементами постройки

Обработка сруба защитными составами

Древесина – материал мягкий и волокнистый. Влажность и микроорганизмы за несколько лет превращают ее в негодный материал, поэтому после шлифовки бревен и брусов надо их поверхности обязательно покрыть антисептическими и антипиренными составами. Первые отвечают за сохранность пиломатериала от негативного воздействия плесени и грибков, вторые увеличивают огнестойкость.

Первые отвечают за сохранность пиломатериала от негативного воздействия плесени и грибков, вторые увеличивают огнестойкость.

Наносят защитные жидкости обычными малярными инструментами: кистями и валиками. Если площадь обработки большая, то применяют пульверизатор. В первую очередь наносят антисептик, после его высыхания и впитывания в древесину антипирен.

Есть еще один состав, который придает дереву определенные оттенки. Его называют лессирующим материалом. На рынке сегодня присутствует более 40 разновидностей лессирующих составов, которые придают деревянным стенам разные оттенки, есть среди них и бесцветные варианты.

Необходимо отметить, что защитные жидкие материалы делятся на две категории: для внутренних работ и наружных. Их нельзя менять местами, потому что для наружного применения составы очень токсичны, хотя обладают более высокими защитными свойствами.

Покрытие сруба антисептиком с помощью макловицы

Заключение

Шлифовка деревянных стен сруба, возведенного из бревен или брусов, обязательная процедура, которая придает постройке презентабельный внешний вид. При этом снимается небольшой слой древесины, нередко зараженной вредоносными микроорганизмами и гнилью. То есть, производится «оздоровление» стен деревянного дома, за счет чего увеличивается срок эксплуатации всего строения.

При этом снимается небольшой слой древесины, нередко зараженной вредоносными микроорганизмами и гнилью. То есть, производится «оздоровление» стен деревянного дома, за счет чего увеличивается срок эксплуатации всего строения.

Руководство по абразивно-струйным материалам | Отделочные системы

Что такое абразивоструйная очистка?

Обновлено: 9 мая 2023 г.

Используются ли в ваших производственных процессах такие металлы, как сталь или алюминий? Поверхности ваших заготовок могут содержать грязь, химические вещества или дефекты, которые могут свести к минимуму результаты при выполнении различных методов отделки. Абразивоструйная очистка обеспечивает быстрое и эффективное решение для удаления этих материалов и подготовки основания к следующим этапам.

A Описание абразивно-струйной обработки

Абразивоструйная обработка — это общий термин для описания процессов чистовой обработки, включающих направление потока абразивного материала под высоким давлением на поверхность заготовки. Вы можете использовать этот процесс для достижения различных целей отделки поверхности, включая придание шероховатости или сглаживание поверхности, удаление предыдущих покрытий или загрязнений и изменение формы поверхности.

Вы можете использовать этот процесс для достижения различных целей отделки поверхности, включая придание шероховатости или сглаживание поверхности, удаление предыдущих покрытий или загрязнений и изменение формы поверхности.

Существует множество способов абразивно-струйной очистки, и для каждого из них требуется свой абразивный материал. Finishing Systems подготовила это руководство по абразивно-струйным материалам, чтобы помочь вам выбрать наиболее подходящий материал для ваших конкретных процессов отделки.

Одно замечание: термины «пескоструйная обработка» и «абразивно-струйная обработка» часто используются как синонимы. Обычный «сухой» пескоструйный процесс, в котором используется традиционный песок, не рекомендуется для большинства применений. Для пескоструйной обработки обычно требуется в два раза больше материала, что делает ее нерентабельной для многих компаний.

Песок также содержит значительное количество кремнезема, который при разрушении и вдыхании операторами может привести к тяжелым респираторным заболеваниям. Следовательно, вы обычно можете выполнять обычные проекты пескоструйной обработки, используя альтернативные типы абразивного материала.

Следовательно, вы обычно можете выполнять обычные проекты пескоструйной обработки, используя альтернативные типы абразивного материала.

Свяжитесь с нами

Каковы преимущества абразивоструйной очистки?

Абразивоструйная очистка дает множество преимуществ при изготовлении и отделке поверхности:

- Улучшает адгезию: Удаляет грязь, жир, коррозию и другие вещества. Абразивоструйная очистка оставляет чистую поверхность без загрязнений. Вы обнаружите, что краски, порошковые покрытия и другие материалы легче прилипают к основному металлу.

- Обеспечивает индивидуальную отделку : Абразивоструйная очистка позволяет контролировать результаты подготовки поверхности. Выберите тип и размер носителя, которые позволят вам создать уровень шероховатости или гладкости, соответствующий спецификациям вашего проекта.

- Обеспечивает эффективные результаты: Этот процесс позволяет жидкости, наполненной средой, достигать мельчайших закоулков на поверхности заготовки.

Вы почувствуете результат тщательной очистки и удаления материала, который позволит избежать лишнего расхода материала и сэкономит время и деньги.

Вы почувствуете результат тщательной очистки и удаления материала, который позволит избежать лишнего расхода материала и сэкономит время и деньги. - Минимизирует риск повреждения: Использование химической зачистки и других жестких методов подготовки поверхности может необратимо повредить или деформировать подложку. Абразивоструйная очистка значительно снижает вероятность повреждения при правильном выполнении каждого этапа процесса.

- Защищает окружающую среду: При абразивоструйной очистке вместо токсичных химикатов для очистки поверхностей используются стальная дробь, кукурузные початки, оксид алюминия и скорлупа грецких орехов. Вы добиваетесь качественных результатов без выброса вредных веществ в атмосферу и выбросов парниковых газов.

Процесс абразивоструйной очистки

При абразивоструйной очистке сжатый воздух используется для ускорения измельчения мелких частиц для очистки объектов и поверхностей. В ходе этого процесса может образовываться значительное количество пыли, и вы должны изолировать процесс от оператора, чтобы свести к минимуму риск для здоровья от абразивной пыли. Ознакомьтесь с пошаговым руководством по абразивно-струйной очистке:

Ознакомьтесь с пошаговым руководством по абразивно-струйной очистке:

- Выберите подходящее оборудование и материал для струйной очистки.

- Носите защитное снаряжение, включая перчатки, наушники и респиратор.

- Постелите брезент на участке работ, чтобы собрать обломки и материалы для взрывных работ.

- Добавьте взрывчатые вещества к оборудованию.

- Подсоедините шланг.

- Проверьте компрессор с помощью лома.

- Используйте плавные движения вперед и назад, чтобы очистить поверхность, пока не получите чистый результат.

Разница между сухой и мокрой струйной очисткой

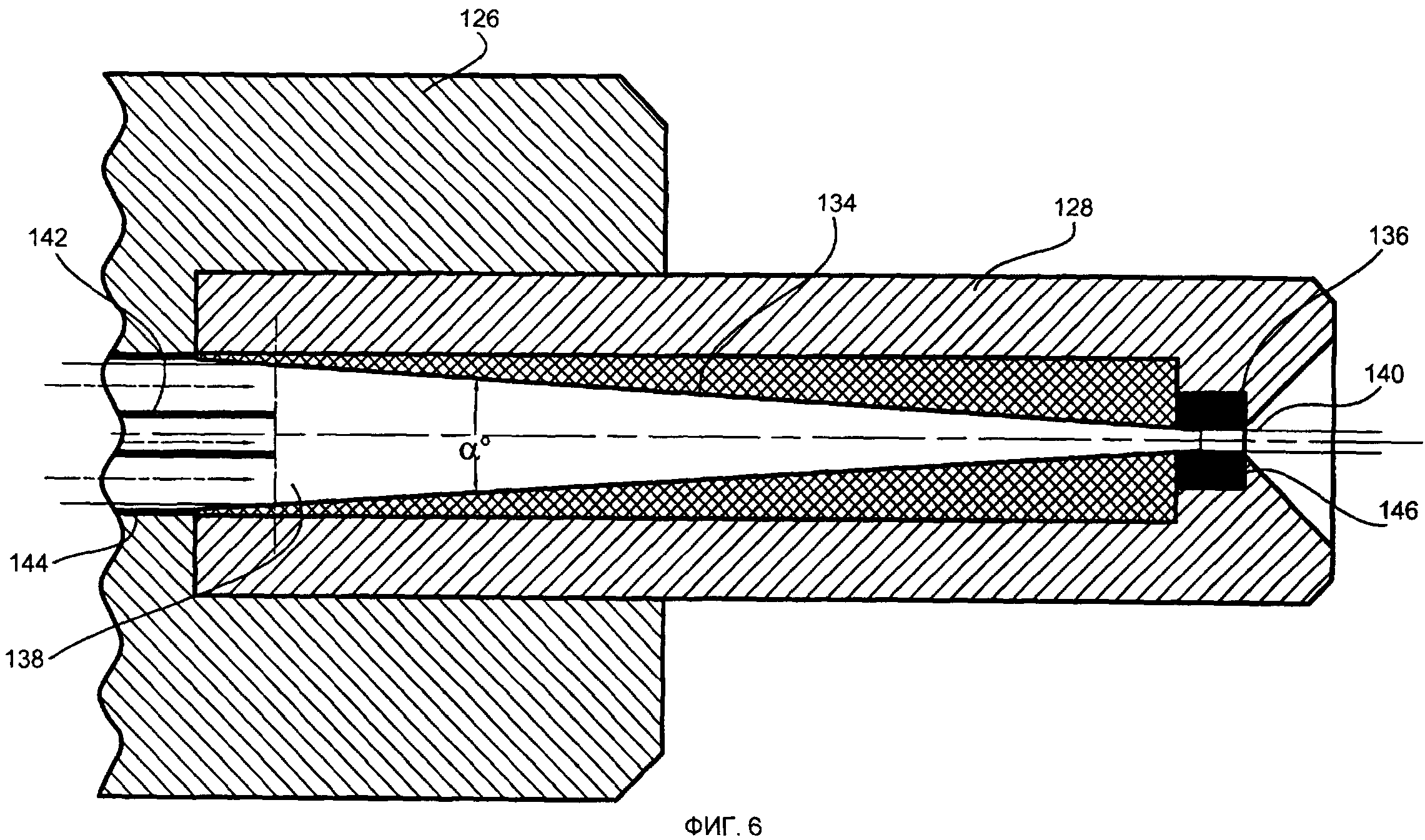

При сухой струйной очистке поверхность воздействует на движущуюся среду, а при мокрой струйной очистке поверхность очищается за счет движения воды. Влажная струйная очистка — лучший выбор, когда вам нужна более чистая поверхность. Однако вы можете использовать сухую струйную очистку для сбора и фильтрации мусора с поверхности.

Машины для сухой струйной очистки могут требовать прямого давления с напорным баком или предлагать систему всасывания. Машины с прямым давлением, как правило, более дороги, чем системы всасывания, но обеспечивают более простой метод подачи крупных абразивов.

Машины с прямым давлением, как правило, более дороги, чем системы всасывания, но обеспечивают более простой метод подачи крупных абразивов.

Машины для мокрой очистки имеют систему шламовых насосов для подачи смеси воды и абразива через дробеструйный пистолет. Машины для мокрой очистки обеспечивают постоянную подачу и сочетают воду и воздух для достижения отличных результатов, что делает их предпочтительными для многих применений.

Что нужно знать перед следующим проектом по абразивоструйной очистке

Теперь, когда вы знаете, где можно применять методы абразивоструйной очистки, вот что вам нужно знать перед вашим следующим проектом.

Повышение производительности

Всегда измеряйте давление воздуха за держателем сопла на вашем пескоструйном аппарате, чтобы обеспечить более производительный процесс дробеструйной обработки с минимальными отходами материала. В идеале давление должно быть стабильно 110 фунтов на дюйм (PSI), но любое давление выше 100 должно работать. Давление ниже 100 фунтов на квадратный дюйм приведет к тому, что проекты будут занимать больше времени, что приведет к пустой трате времени и ресурсов.

Давление ниже 100 фунтов на квадратный дюйм приведет к тому, что проекты будут занимать больше времени, что приведет к пустой трате времени и ресурсов.

Оставайтесь в безопасности

При работе с абразивными материалами всегда надевайте СИЗ, включая маски или специальные респираторы. По возможности избегайте использования кварцевого песка. Никогда не используйте дробеструйную установку в закрытых помещениях без вентиляции. Прежде чем начать свой проект, убедитесь, что в зоне нет посторонних, животных или уязвимых предметов, которые могут быть повреждены избытком абразивных материалов. Подумайте о том, чтобы записаться на официальное обучение взрывным работам, чтобы научиться правильным методам экономии времени. При взрывных работах на открытом воздухе или утилизации материалов соблюдайте все местные и федеральные нормы по защите окружающей среды.

Сокращение затрат

Сокращение эксплуатационных расходов за счет технического обслуживания взрывного оборудования. Это включает в себя замену головок струйных сопел по мере необходимости или при их износе и расширении. Очищайте сопло между материалами и проектами, чтобы на нем не было отложений или перекрестного загрязнения. Если вам необходимо заменить какие-либо крупные детали вашего дробеструйного оборудования, обратитесь за рекомендациями к производителю для получения оптимальных результатов.

Это включает в себя замену головок струйных сопел по мере необходимости или при их износе и расширении. Очищайте сопло между материалами и проектами, чтобы на нем не было отложений или перекрестного загрязнения. Если вам необходимо заменить какие-либо крупные детали вашего дробеструйного оборудования, обратитесь за рекомендациями к производителю для получения оптимальных результатов.

Улучшите успех

Подготовьтесь к успешной абразивно-струйной очистке, создав идеальную среду для абразивоструйной очистки и выбрав правильный шланг для абразивоструйной очистки. Помещение, где вы проводите абразивоструйную очистку, должно хорошо проветриваться. При выборе размера шланга для струйной очистки убедитесь, что он подходит для вашего оборудования и проектов. Шланги меньшего диаметра создают естественное сопротивление, снижающее производительность и снижающее давление, что приводит к перерасходу материала.

Получение результатов

Успех абразивно-струйной обработки зависит от того, какие материалы вы выберете для своего проекта. Различные типы включают:

Различные типы включают:

- Стекло и керамика: Керамический песок и дробленое стекло создают более мягкую поверхность, идеально подходящую для нержавеющей стали. Стеклянные шарики — популярный метод пескоструйной обработки, потому что они могут очищать, удалять заусенцы и подготавливать поверхности, ничего в них не встраивая. Они также пригодны для вторичной переработки и повторного использования.

- Пластмассы и металлы: К материалам для струйной обработки пластмасс и металлов относятся пластмассовая и стальная дробь, стальная дробь, оксид алюминия, нарезанная проволока и медный шлак. Эти материалы известны своей прочностью и адаптируемостью, идеально подходят для тяжелых промышленных применений, гранитных и мраморных поверхностей или глубокого травления. Некоторые виды подлежат вторичной переработке.

- Натуральные материалы : Природные и органические варианты пескоструйной обработки включают гранаты, скорлупу грецких орехов, молотые початки кукурузы и порошок из косточек абрикоса, персика и сливы.

В зависимости от материала и размера деталей эти естественные варианты могут быть более мягкими альтернативами для более чувствительных поверхностей.

В зависимости от материала и размера деталей эти естественные варианты могут быть более мягкими альтернативами для более чувствительных поверхностей. - Специальные материалы: Специальные материалы, такие как сухой лед и бикарбонат натрия, подходят для таких проектов, как обслуживание общественного питания или удаление ржавчины и граффити.

Вы также можете рассмотреть специальные методы взрывных работ для определенных проектов. Например, микроструйная очистка — лучший метод для детального травления, дробеструйная очистка подходит для более тяжелых материалов, а дробеструйная очистка помогает операторам добиться глубокой очистки.

Почему стоит выбрать системы отделки для абразивоструйной обработки?

Компания Finishing Systems с 1972 года помогает таким предприятиям, как ваше, оптимизировать производственные результаты. У нас есть средства, оборудование и опыт для достижения наилучших результатов в ваших проектах. Свяжитесь с нами для получения дополнительной информации о наших услугах по взрывным работам сегодня.

SHARE:

Dimensional

Инструменты и советы для пескоструйной обработки вывесок

Если вы используете SIGN·FOAM , то легко начать заниматься пескоструйной обработкой вывесок, не имея опыта работы с деревом. Вот некоторые из преимуществ: вы не тратите впустую материал, меньше времени тратите на дробеструйную насадку в руке, и вы не будете задумываться о ожидаемом сроке службы вашего деревянного знака, поскольку SIGN·FOAM превосходит древесину. Пескоструйная обработка является одним из самых популярных методов обработки, используемых сегодня в индустрии вывесок. Это один из самых простых способов производства трехмерных вывесок с высокой прибылью. Если вы знакомы с пескоструйной обработкой, это так же, как это звучит. Вы используете песок и давление воздуха, чтобы взорвать разоблаченный SIGN · FOAM фон, оставляя графику позади. Для начинающего пескоструйщика важно понимать, что эта техника основана на методе. Мы настоятельно рекомендуем вам поэкспериментировать с SIGN·FOAM , прежде чем выводить вывеску для вашего первого платящего клиента.

Советы по покупке пескоструйного оборудования

Все легко поместится в вашем нынешнем магазине. Возможно, у вас уже есть самое дорогое необходимое оборудование; плоттер. С инвестициями в размере около 3000 долларов США вы можете начать создавать трехмерные знаки, которые окупят ваши инвестиции в несколько проектов. В дополнение к плоттеру вам потребуется инвестировать в следующее оборудование:

- Воздушный компрессор: 1 200,00–1 500,00 долларов США

- Бластер или кастрюля высокого давления с насадкой: 400,00–600,00 долларов США

- GRAIN·FRAIM, для имитации текстуры древесины в SIGN·FOAM : 500,00 $

- Масло- и водоотделитель: $100,00

- Разное: (резиновые перчатки, респиратор, капюшон) 200,00 $

Ориентировочная стоимость от 2,00 до 2,900 долларов США

Советы по рекомендуемым спецификациям пескоструйного оборудования

- Воздушный компрессор: Должен быть двухступенчатый компрессор с двигателем не менее 5 л.

с., эффективнее 7-сильный. Вам понадобится как минимум 80-галлонный резервуар; 100-литровый бак был бы лучше. Вы не просто работаете с электроинструментом, вы выпускаете воздух на знак. Без ресивера подходящего размера компрессору придется работать сверхурочно, чтобы обеспечить требуемый объем воздуха. Эта лишняя работа приведет к преждевременному старению вашего оборудования. Если у вас уже есть компрессор с резервуаром меньшего размера, вы можете подумать о приобретении дополнительного резервуара.

с., эффективнее 7-сильный. Вам понадобится как минимум 80-галлонный резервуар; 100-литровый бак был бы лучше. Вы не просто работаете с электроинструментом, вы выпускаете воздух на знак. Без ресивера подходящего размера компрессору придется работать сверхурочно, чтобы обеспечить требуемый объем воздуха. Эта лишняя работа приведет к преждевременному старению вашего оборудования. Если у вас уже есть компрессор с резервуаром меньшего размера, вы можете подумать о приобретении дополнительного резервуара.- Типы бластерных пистолетов :

- Пистолет нагнетательного типа : И воздух, и абразив находятся под давлением.

- Пистолет с сифонной подачей : Абразив просто попадает в воздушный поток.

Разное снаряжение

- Защитное снаряжение: Вы захотите защитить себя с головы до ног; песок может отскакивать от знака с поразительной скоростью.

- A Вытяжка с подачей чистого воздуха : Стоит вложений, если вы планируете много взрывать.

Если вы собираетесь производить пескоструйную обработку кварцевым песком, абсолютно необходимы колпак и подача воздуха. Вы также можете использовать оксид алюминия для пескоструйной обработки.

Если вы собираетесь производить пескоструйную обработку кварцевым песком, абсолютно необходимы колпак и подача воздуха. Вы также можете использовать оксид алюминия для пескоструйной обработки.

Советы по выбору типа бластерного пистолета для коммерческого изготовления вывесок : Для серьезного коммерческого изготовления вывесок рекомендуется использовать напорный пистолет. Бачок давления бластера должен вмещать не менее 60 фунтов абразива.

- Насадки для вашего пескоструйного пистолета: Доступны два типа насадок; керамический или карбидный . Ваш выбор будет зависеть от абразива, который вы выберете. С описанной выше настройкой; 60 фунтов абразива, рекомендуется насадка 1/8 дюйма.

Советы по замене сопла пистолета : их следует заменять, когда они изнашиваются до диаметра 3/16 дюйма. Если диаметр сопла станет слишком большим, избыточное количество абразива пройдет через пескоструйные фитинги. Чрезмерный износ форсунки и, как следствие, чрезмерный поток воздуха увеличивают нагрузку на двигатель компрессора, сокращая срок его службы.

Чрезмерный износ форсунки и, как следствие, чрезмерный поток воздуха увеличивают нагрузку на двигатель компрессора, сокращая срок его службы.

Советы по эффективным методам пескоструйной обработки: Ключом к эффективной пескоструйной очистке является регулирование сочетания давления (PSI) и объема (CFM). Слишком сильное давление превратит SIGN·FOAM в пыль, слишком слабое давление приведет к тому, что процесс займет слишком много времени.

Одним из неотъемлемых преимуществ SIGN·FOAM является его стабильность как материала. В отличие от дерева или других доступных HDU; SIGN·FOAM всегда одинаков. Это означает, что после того, как вы настроите свое взрывное оборудование, вам не нужно будет его снова настраивать. Лучший подход — начать медленно и работать до оптимального давления.

Вообще говоря, при работе с вышеописанным оборудованием будет достаточно пескоструйной обработки при давлении 80-100 фунтов на квадратный дюйм. Это должно генерировать от 15 до 25 кубических футов в минуту объема песка и воздуха, проходящего через бластер. Используя эти меры, вы сможете взорвать знак SIGN·FOAM размером 4 x 8 футов на глубину 3/16 дюйма примерно за 30-0 минут. Взрыв такого же размера знака из дерева может занять 90 минут и более.

Это должно генерировать от 15 до 25 кубических футов в минуту объема песка и воздуха, проходящего через бластер. Используя эти меры, вы сможете взорвать знак SIGN·FOAM размером 4 x 8 футов на глубину 3/16 дюйма примерно за 30-0 минут. Взрыв такого же размера знака из дерева может занять 90 минут и более.

Советы по успешной абразивоструйной очистке

Потому что SIGN·FOAM относительно мягкий по сравнению с другими субстратами; Вам доступен широкий ассортимент абразивов. Все абразивы продаются в различных классах, от мелкого до грубого. Две вещи будут различаться в зависимости от класса, который вы выберете, скорости прохождения и текстуры. SIGN·FOAM после пескоструйной обработки имеет ровную текстуру, похожую на штукатурку. Это привлекательный, читаемый фон.

- Чем более мелкую зернистость вы выберете, тем больше времени у вас уйдет на очистку вывески и тем мельче фоновая текстура, которую вы создадите.

- И наоборот, чем гуще гонщик, который вы используете, тем быстрее вы будете стрелять и тем сильнее преувеличена текстура фона.

- Наиболее рекомендуемым абразивом является оксид алюминия . Оксид алюминия имеет много других преимуществ. Он не разрушается так быстро, как другие пескоструйные абразивы, и может быть использован повторно до 100 раз при струйной очистке SIGN·FOAM .

Указание по технике безопасности при пескоструйной очистке с кварцевым песком : В течение многих лет кварцевый песок был наиболее часто используемым абразивом для струйной обработки. Хотя будет пескоструй SIGN·FOAM , настоятельно рекомендуется не использовать кварцевый песок, поскольку он представляет очень серьезную опасность для здоровья. Длительное воздействие свободно плавающего диоксида кремния может вызвать заболевание легких, называемое силикозом. Силикоз — это респираторное заболевание, которое неизлечимо и приводит к 100% летальному исходу. Эта проблема со здоровьем привела к ограничению использования кварцевого песка во многих частях страны, поэтому обязательно ознакомьтесь с местными постановлениями на предмет ограничений OSHA и EPA. Существует множество безопасных альтернатив кварцевому песку, в том числе угольный шлак под названием Black Beauty, стеклянные шарики, измельченная скорлупа грецкого ореха или гранат и оксид алюминия.

Существует множество безопасных альтернатив кварцевому песку, в том числе угольный шлак под названием Black Beauty, стеклянные шарики, измельченная скорлупа грецкого ореха или гранат и оксид алюминия.

Примечание по технике безопасности и советы по минимизации образования пыли оксида алюминия: Хотя оксид алюминия является инертным веществом, которое не представляет опасности для здоровья, связанной с кварцевым песком, всегда следите за тем, чтобы не вдыхать пыль, образующуюся при пескоструйной очистке.

На практике пыль SIGN·FOAM можно просеять через сито, чтобы не допустить нежелательного мусора, и она, смешанная с оксидом алюминия, будет действовать как буфер, фактически защищая ваше абразивно-струйное оборудование от чрезмерного износа.

Однако будьте осторожны, чтобы не использовать повторно один и тот же абразив, если вы используете для пескоструйной обработки красное дерево или кедр. Волокнистая природа этого загрязнителя пыли будет собирать влагу из сжатого воздуха и, вероятно, засорит ваш пескоструйный аппарат.

Советы по зернистости и абразиву

После того, как вы выбрали абразив, вам нужно определиться с зернистостью. С оксидом алюминия идеально подходит 36 меш. Это эквивалентно кварцевому песку №1. Имейте в виду, что чем мельче абразив, тем дольше время пескоструйной обработки и тем агрессивнее текстура фона; однако можно измельчить SIGN·FOAM при слишком длительном использовании абразива. Поэтому, если вы сомневаетесь, используйте абразив с более мелкой зернистостью.

После того, как вы ознакомитесь с работой вашего пескоструйного оборудования, вы будете готовы приступить к работе.

Шаг 1: Перенесите свой дизайн: Первый шаг – это перенос вашего дизайна на трафарет для пескоструйной обработки, а затем на SIGN·FOAM . Пескоструйный трафарет представляет собой толстую резиновую ленту с нанесенным на обратную сторону агрессивным клеем. Он гибкий и может быть вырезан вручную или на компьютерном плоттере. Если это ваша первая попытка пескоструйной обработки, начинайте медленно. Рекомендуется потренироваться на обрезках или образцах SIGN·FOAM 9.0147 . То, что вы узнаете за время и усилия, вложенные в эксперименты, принесет плоды в ближайшем будущем.

Рекомендуется потренироваться на обрезках или образцах SIGN·FOAM 9.0147 . То, что вы узнаете за время и усилия, вложенные в эксперименты, принесет плоды в ближайшем будущем.

Шаг 2 : Замаскируйте свой знак: Все части знака, которые будут подвергаться пескоструйной обработке, вырезаются из маски, защищая любые гладкие поверхности, которые вы хотите сохранить. Используйте маску средней липкости для предварительно загрунтованного HDU и маску высокой липкости для незагрунтованного HDU.

Этап 3: Начало пескоструйной обработки , 80–100 фунтов на квадратный дюйм — хорошая отправная точка для SIGN·FOAM . Когда вы начинаете, встаньте на расстоянии 2-3 фута; это «расширит» схему дробеструйной обработки, чтобы обеспечить ровный фон. Медленно и равномерно перемещайте насадку из стороны в сторону горизонтальными движениями. Старайтесь струить «прямо», чтобы не подрезать буквы и графику, держите сопло в постоянном движении. Остановка в одном месте может создать углубление на поверхности знака, которое будет трудно исправить. Вы можете добиться тонких эффектов с помощью HDU.

Остановка в одном месте может создать углубление на поверхности знака, которое будет трудно исправить. Вы можете добиться тонких эффектов с помощью HDU.

Шаг : Проверка глубины 900:27: После того, как вы сделаете два прохода по знаку, сделайте паузу и проверьте глубину взрыва. Это важно. Общая глубина взрыва зависит от личных предпочтений, но глубина от 1/8 до 3/8 достаточна для увеличения размера. Это может показаться не таким уж большим, но добавление этого размера вместе с покраской добавит драматичной глубины вашим проектам. Если вы производите взрыв слишком глубоко, вы снижаете прочностные характеристики, связанные с SIGN·FOAM . Также у вас могут возникнуть проблемы с читаемостью вашего знака, а очень глубокая графика будет отбрасывать тени в течение дня на свету.

Советы по добавлению GRAIN·FRAIM на вывески: Клиенты, которые хотят, чтобы красное дерево, прошедшее пескоструйную обработку, выглядело органично, могут легко добавить зернистость с помощью GRAIN·FRAIM. Он состоит из металлической трубчатой базовой рамы и проволочной рамы, установленной внутри. GRAIN·FRAIM разработан с «натяжным стержнем», который позволяет вам регулировать натяжение проволоки и контролировать внешний вид зерна. Внешний вид настолько успешен в имитации текстуры древесины; вы можете часто добавлять зернистость в качестве элемента дизайна. GRAIN·FRAIM позволяет размещать зерно именно там, где вы хотите. Как художник по вывескам, вы больше не ограничены и можете создать несколько фоновых текстур на одной вывеске, используя один материал. Сочетание натуральной текстуры SIGN·FOAM и внешний вид красного дерева — отличный вид.

Он состоит из металлической трубчатой базовой рамы и проволочной рамы, установленной внутри. GRAIN·FRAIM разработан с «натяжным стержнем», который позволяет вам регулировать натяжение проволоки и контролировать внешний вид зерна. Внешний вид настолько успешен в имитации текстуры древесины; вы можете часто добавлять зернистость в качестве элемента дизайна. GRAIN·FRAIM позволяет размещать зерно именно там, где вы хотите. Как художник по вывескам, вы больше не ограничены и можете создать несколько фоновых текстур на одной вывеске, используя один материал. Сочетание натуральной текстуры SIGN·FOAM и внешний вид красного дерева — отличный вид.

Советы по струйной очистке при использовании GRAIN·FRAIM

Фактический процесс струйной обработки такой же, за одним простым исключением. Вам нужно будет поддержать GRAIN·FRAIMGRAIN·FRAIM. Учтите, что до тех пор, пока длина проволоки составляет 1/ дюйма или меньше, перемещение GRAIN·FRAIM TM не создаст проблем. Вы можете удалить GRAIN·FRAIM, чтобы проверить свою работу, и заменить его, не беспокоясь, провода сядут там, где они были, и зерно будет продолжаться без проблем.

Поддержание сплошной текстуры на поверхности знака, превышающей размеры GRAIN·FRAIM, легко достигается. Чтобы начать дробеструйную обработку, переместите сопло вперед и назад в направлении проводов GRAIN·FRAIM.

Советы по вывескам длиннее, чем GRAIN·FRAIM : Сначала поместите GRAIN·FRAIM в нижний угол вывески, а затем приступайте к пескоструйной обработке. Чтобы избежать образования «шва», не распыляйте до кронштейна, а уменьшайте глубину волокон по мере приближения к краю GRAIN·FRAIM. Теперь просто сдвиньте GRAIN·FRAIM поперек вывески, оставляя приблизительно «» ранее обработанной части в пределах новой области дробеструйной обработки. Продолжайте дробеструйную обработку. Проволока будет выровнена с существующим зерном и продолжит текстуру без перекрывающихся швов.

Советы по предотвращению швов при дробеструйной обработке a Знак выше 2 футов высоты GRAIN·FRAIM : Используется тот же метод перекрытия зоны струйной обработки, что описан в абзаце выше. Просто очистите нижнюю часть знака и не оставляйте «шов», не взрывайте до верха кронштейна, а уменьшайте глубину зерна по мере приближения к верхнему краю GRAIN·FRAIM. К доске прикрепляется опора размером 2 дюйма x 4 дюйма или аналогичная, убедившись, что она охватывает всю ширину знака и действует как выступ, по которому можно скользить GRAIN·FRAIM. Удостоверьтесь, что » предварительно обработанная пескоструйной обработкой область находится над зажатым выступом, чтобы предотвратить видимый шов. Проволоки будут выровнены с существующим зерном и продолжат текстуру без перекрывающихся швов. Сдвиньте GRAIN·FRAIM по знаку по мере необходимости.

Просто очистите нижнюю часть знака и не оставляйте «шов», не взрывайте до верха кронштейна, а уменьшайте глубину зерна по мере приближения к верхнему краю GRAIN·FRAIM. К доске прикрепляется опора размером 2 дюйма x 4 дюйма или аналогичная, убедившись, что она охватывает всю ширину знака и действует как выступ, по которому можно скользить GRAIN·FRAIM. Удостоверьтесь, что » предварительно обработанная пескоструйной обработкой область находится над зажатым выступом, чтобы предотвратить видимый шов. Проволоки будут выровнены с существующим зерном и продолжат текстуру без перекрывающихся швов. Сдвиньте GRAIN·FRAIM по знаку по мере необходимости.

Советы по созданию рисунков с чередованием волокон : Если дизайн требует альтернативного направления волокон или прямой текстуры после пескоструйной обработки, удалите эти части трафарета и продолжите пескоструйную обработку, как и раньше, заботясь о защите ранее обработанного зерна. Кроме того, взорвите знак под небольшим углом вверх, чтобы созданное зерно пролило воду [вместо того, чтобы задерживать воду].

1 Этап №1 – подготовительный

1 Этап №1 – подготовительный

Ее волокна задираются, структура смазывается. Так что говорить о презентабельном внешнем виде не придется.

Ее волокна задираются, структура смазывается. Так что говорить о презентабельном внешнем виде не придется. Впоследствии они закрываются коробами окон или дверей, так что на внешнем виде сруба это не отразиться.

Впоследствии они закрываются коробами окон или дверей, так что на внешнем виде сруба это не отразиться. Вы почувствуете результат тщательной очистки и удаления материала, который позволит избежать лишнего расхода материала и сэкономит время и деньги.

Вы почувствуете результат тщательной очистки и удаления материала, который позволит избежать лишнего расхода материала и сэкономит время и деньги. В зависимости от материала и размера деталей эти естественные варианты могут быть более мягкими альтернативами для более чувствительных поверхностей.

В зависимости от материала и размера деталей эти естественные варианты могут быть более мягкими альтернативами для более чувствительных поверхностей. с., эффективнее 7-сильный. Вам понадобится как минимум 80-галлонный резервуар; 100-литровый бак был бы лучше. Вы не просто работаете с электроинструментом, вы выпускаете воздух на знак. Без ресивера подходящего размера компрессору придется работать сверхурочно, чтобы обеспечить требуемый объем воздуха. Эта лишняя работа приведет к преждевременному старению вашего оборудования. Если у вас уже есть компрессор с резервуаром меньшего размера, вы можете подумать о приобретении дополнительного резервуара.

с., эффективнее 7-сильный. Вам понадобится как минимум 80-галлонный резервуар; 100-литровый бак был бы лучше. Вы не просто работаете с электроинструментом, вы выпускаете воздух на знак. Без ресивера подходящего размера компрессору придется работать сверхурочно, чтобы обеспечить требуемый объем воздуха. Эта лишняя работа приведет к преждевременному старению вашего оборудования. Если у вас уже есть компрессор с резервуаром меньшего размера, вы можете подумать о приобретении дополнительного резервуара. Если вы собираетесь производить пескоструйную обработку кварцевым песком, абсолютно необходимы колпак и подача воздуха. Вы также можете использовать оксид алюминия для пескоструйной обработки.

Если вы собираетесь производить пескоструйную обработку кварцевым песком, абсолютно необходимы колпак и подача воздуха. Вы также можете использовать оксид алюминия для пескоструйной обработки.