Станок для резки пенопласта своими руками

Содержание

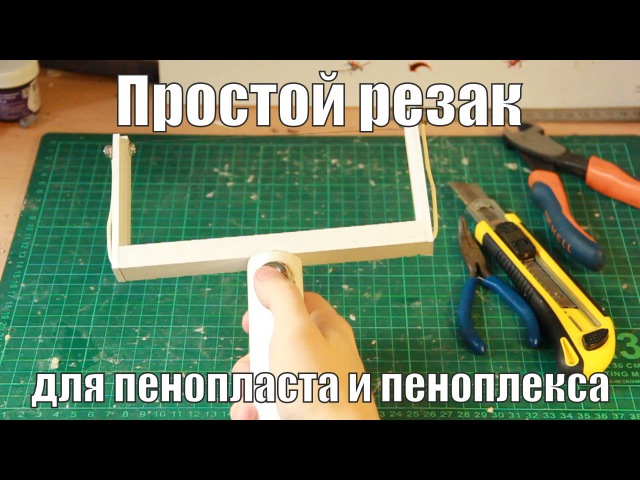

- Как сделать станок для резки пенопласта

- Практические схемы станков для резки пенопласта

- Станок для резки пенопласта нихромом

- Станок для механической резки пенопласта

- Заключение

Упорядоченность и однородность структуры полистиролов высокой плотности делает тяжелые сорта пенопласта идеальным материалом для изготовления всевозможных моделей, поделок, элементов дизайна. Иногда нужно просто разрезать лист пенопласта в продольном направлении, что вручную сделать, оказывается, не так просто. Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Как сделать станок для резки пенопласта

Обработка пенопластовых блоков или листов возможна двумя способами:

- Механической резкой с помощью вращающейся высокооборотной фрезы;

- Термической обработкой, чаще всего с помощью раскаленной нихромовой проволоки.

Совет! При любом способе резки пенопласта образуется большое количество пенопластовой пыли или продуктов термического разложения пенополистиролов при контакте с раскаленной поверхностью, поэтому нужно будет сделать отбор пыли пылесосом или мощным вытяжным вентилятором.

Любые другие способы резки, например, острозаточенным ножом, расплавлением спиртоацетоновыми смесями или лазерным лучом, оказываются либо непроизводительными, либо малоэффективными. Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Практические схемы станков для резки пенопласта

Благодаря очень низкой теплопроводности и небольшой температуре плавления пенопласт довольно легко можно резать даже не раскалённой, а просто разогретой до температуры плавления металлической режущей кромкой или проволокой. Поэтому приведенная ниже схема станка не представляет особой опасности для окружающей среды и человека, но работать на нем следует с осторожностью, из-за риска получить ожог.

Станок для резки пенопласта нихромом

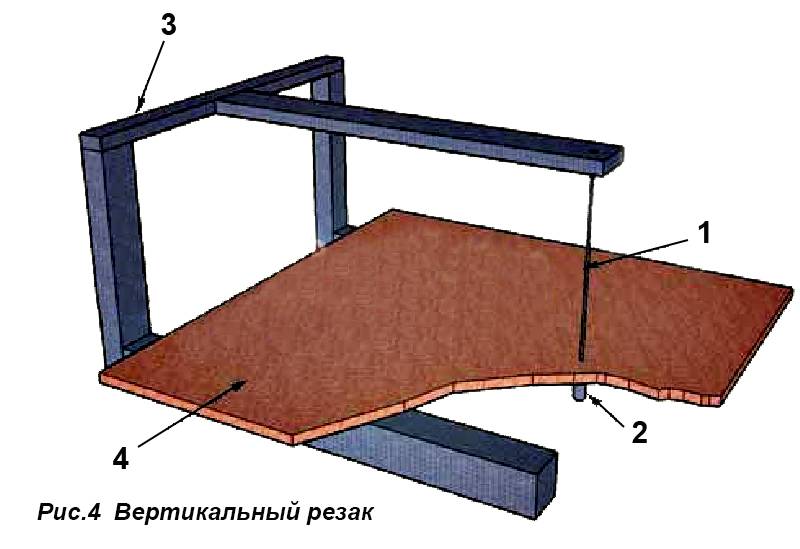

Конструктивно аппарат для резки пенопласта состоит из четырех основных деталей:

- Станины с опорами для натяжения проволоки;

- Блока питания;

- Нихромовой проволоки с системой натяжения.

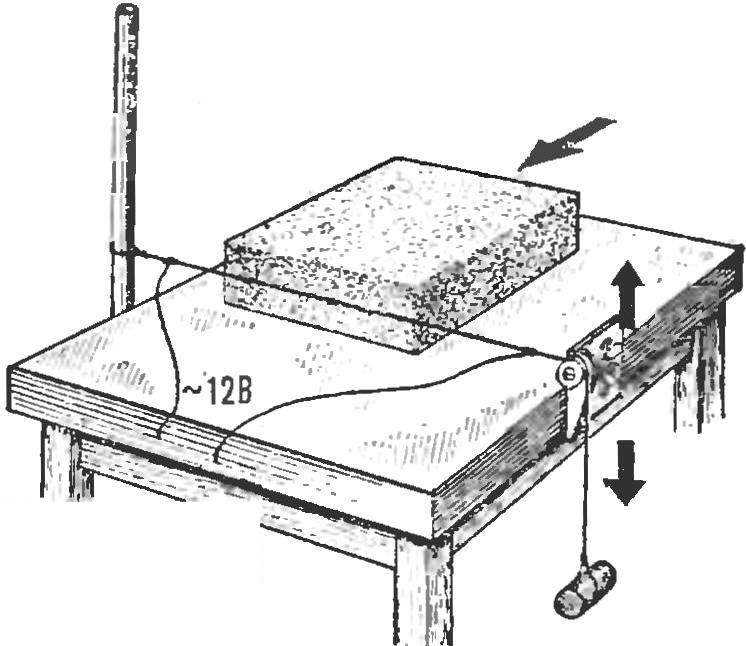

Наилучшим материалом для изготовления станины станка будет толстая фанера и планки из стеклотекстолита или гетинакса. Устройство станка приведено ниже.

Для удобства работы станина изготавливается из листа фанеры шириной не менее 60 см. На краях рабочей плоскости станка на стеклотекстолитовых опорах крепятся две резьбовые шпильки высотой 150 мм.

С обратной стороны фанерного основания к одной из шпилек подключается первый контакт от блока питания.

Совет! В качестве блока питания лучше всего использовать обычный ЛАТР.

Пенопласт можно резать металлическим ножом, разогретым до 270-300оС. Чтобы обеспечить хорошую скорость резки, нихромовую нить необходимо разогревать до 500оС. Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

В качестве рабочего инструмента используется нихромовая проволока 0,7-1 мм. Ее закрепляют на стойках-шпильках станка с помощью натяжной пружины, при этом второй контакт необходимо закрепить, как на фото, к «уху» проволоки. Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Оптимальным решением для крепления нихромовой нитки будет использование керамических фаянсовых бочонков, применяемых для навесного монтажа электропроводки. В этом случае раскаленная нить не передает часть тепла на стальные стойки, соответственно, не образуются холодные зоны проволоки в местах крепления.

Для резки нихромом потребуется ток силой не менее 10А, для провода диаметром в 0,7 мм и длиной 60 см рабочее напряжение составит 18-20В, проволоку толщиной в 1мм нужно подключать к 12В. При запуске станка необходимо ЛАТРом установить 50% рабочее напряжение и плавно поднимать его поворотом рукоятки на блоке питания. Как только цвет нихромовой проволоки станет приобретать темно-малиновый цвет, можно приступать к резке.

При запуске станка необходимо ЛАТРом установить 50% рабочее напряжение и плавно поднимать его поворотом рукоятки на блоке питания. Как только цвет нихромовой проволоки станет приобретать темно-малиновый цвет, можно приступать к резке.

Если крепления нихромовой нитки сделать скользящими, то можно выполнить резку пенопласта под углом, как на фото.

После резки поверхность пенопласта далека от идеала и напоминает шероховатую необработанную обрезную доску. Такие плиты легко приклеиваются монтажной пеной или битумной мастикой к кирпичу, бетону или даже к металлу.

Станок для механической резки пенопласта

Более интересным проектом является аппарат для фигурной резки пенопласта. Учитывая небольшое усилие, необходимое для резки мягкого пенопласта, можно сделать станок для резки пенопласта с чпу из покупных деталей. Ориентировочная стоимость приобретенных компонентов составляет 650 долл.

Основу станка составляет корпус, собранный из фанерной плиты, толщиной 15 мм. Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

После резки деталей корпус собирается по приведенной ниже схеме. Все детали склеиваются последовательно с помощью полиуретанового клея и соединяются креплениями болт-гайка М8. Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

Станок обеспечивает резку в трех направлениях, поэтому используется система ременных приводов от трех шаговых двигателей. Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

В качестве рабочего исполнительного инструмента используется ручной гравер или высокооборотный двигатель постоянного тока, мощностью не менее 40 Вт. Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

С помощью станка можно выполнять фигурную резку и гравировку самых сложных криволинейных узоров, делать надписи и резать детали к всевозможным декоративным покрытиям. Скорость резки пенопласта при ширине шва в 4 мм и глубине резки 15 мм составляет 30 см/мин.

Станок может использоваться как для фрезеровки и резки пенопластовых блоков, так и фанеры, брусков из мягких пород древесины, липы, тополя, березы, осины. Качество поверхности и производительность определяются мощностью двигателя, в среднем на доводку вырезанной «в черновую» модели уходит 60-90 минут.

Заключение

Кроме перечисленных вариантов, для резки пенопласта нередко используют ленточные станки для распиловки пиломатериалов. Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

Как правильно выбрать дрель для дома

Как выбрать электролобзик

Какой перфоратор выбрать для дома

Выбираем электрические ножницы правильно

изобретения кулибиных. Резка пенопласта струной в домашних условиях.

На сегодняшний день резка пенопласта своими руками может осуществляться разными способами. Пенопласт можно резать как с помощью нехитрой домашней утвари, так и с помощью самодельного станка.

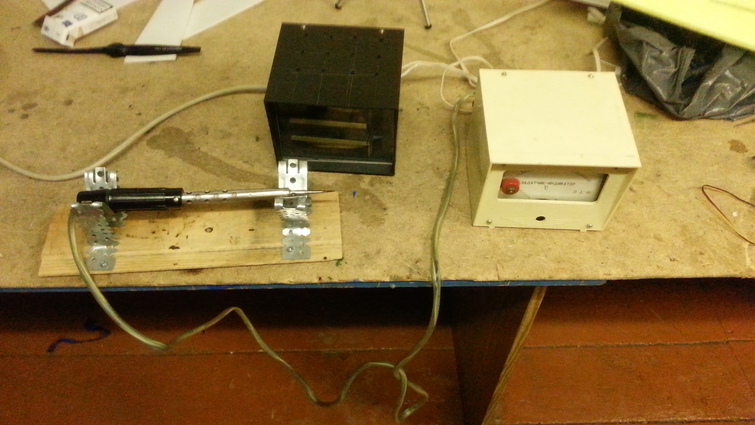

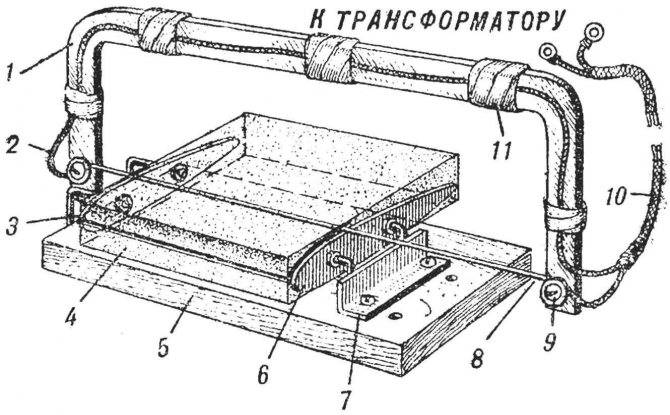

В домашних условиях может также осуществляться резка пенопласта своими руками:(смотрим картинки изделий из пенопласта ) — ножом — крошится очень сильно; — разогретой нихромовой проволокой — режет отлично, только подачу надо подбирать, в зависимости от температуры нити и свойств пенопласта. Можно также сделать аппарат для резки пенопласта в домашних условиях, чтобы делать полезные изобретения из пенопласта своими руками (дополнительно смотрим видео изобретений из пенопласта своими руками ): 1 — понижающий трансформатор 220/24 В. 2 — 2 пружины для натяжки струны (нихром) 3 — подкладка из трубы, в данном случае у нас была толщина трубы 20 мм, т.о. толщина листа пенопласта 2 см. 4 — сама струна, в нагретом состоянии режет пенопласт.

Можно также сделать аппарат для резки пенопласта в домашних условиях, чтобы делать полезные изобретения из пенопласта своими руками (дополнительно смотрим видео изобретений из пенопласта своими руками ): 1 — понижающий трансформатор 220/24 В. 2 — 2 пружины для натяжки струны (нихром) 3 — подкладка из трубы, в данном случае у нас была толщина трубы 20 мм, т.о. толщина листа пенопласта 2 см. 4 — сама струна, в нагретом состоянии режет пенопласт.

А в качестве столешницы, как видите, стол, доска и лист профнастила. Терморезак для фигурной резки пенопласта Если у вас есть выпрямитель для зарядки автомобильных аккумуляторов, понижающий трансформатор или ЛАТР, то вы сможете сделать терморезак для фигурной резки пенопласта. Режущая часть представляет собой кусок нихромовой проволоки, закрепленной на ручке из изоляционного материала. Терморезак позволяет делать углубления, вырезать полости в толще материала и вообще обращаться с пенопластом так, как скульптор обращается с глиной. После такой обработки на поверхности остается тонкая оплавленная корочка, повышающая жесткость и прочность пенопласта и закрывающая его поры. Понижающий трансформатор можно сделать самостоятельно.

После такой обработки на поверхности остается тонкая оплавленная корочка, повышающая жесткость и прочность пенопласта и закрывающая его поры. Понижающий трансформатор можно сделать самостоятельно.

Для этого понадобится трансформаторное железо Ш20х24. Первичная обмотка содержит 1600 витков провода марки ПЭВ-1 0,39 (или ПЭВ-1 0,44), а вторичная — 50 витков провода той же марки и толщиной 1,0—1,1 мм. Для подбора величины тока сделайте реостат (для него подойдет предварительно растянутая спираль от электроплитки). Для каркаса обмотки используйте подходящую асбоцементную или керамическую трубку 10—15 мм и длиной около 80 мм. Наматывать нихромовую проволоку следует до заполнения каркаса.

Резка пенопласта струной в домашних условиях.

Приспособления, облегчающие резку пенопласта в домашних условиях. Что из себя представляет аппарат для резки пенопласта, сделанный своими руками.

Выбирая материал для утепления, мы останавливаем свой выбор на пенополистироле. Удачный выбор, обусловленный тем, что при низкой стоимости мы получаем качественный материал, обладающий всеми необходимыми характеристиками. В их числе следует отметить следующие особенности пенополистирола:

В их числе следует отметить следующие особенности пенополистирола:

Нетоксичность.

Легкость, несмотря на большие размеры листов (это связано с особой структурой материала, 98% которого заполнено воздухом).

Возможность использования в сырых частях здания, где другие виды утеплителей бесполезны (материал не впитывает влагу).

Высокая степень теплоизоляционных свойств (лист пенополистирола, толщиной примерно в 12 см с успехом заменяет полуметровую стену из бруса или двухметровую кирпичную).

Изготовляется пенополистирол в виде плит, но не всегда они нужны в своем первоначальном виде. А это значит, необходима резка пенопласта своими руками. Учитывая, что в процессе не появляется пыль и другие вредные вещества, резка пенопласта в домашних условиях вполне возможна и не требует специальных защитных средств. Это не так просто, как выглядит со стороны, и если использовать обычный нож, могут возникнуть проблемы в виде крошащихся краев. Чтобы избежать этого, необходимо позаботиться о специальных приспособлениях.

Резка пенопласта струной — отличный вариант облегчения данного процесса. Подобный аппарат, имеющий струну в качестве рабочей поверхности, можно изготовить самому. Самая главная деталь – нихромовая струна, нагреваемая в процессе резки пенопласта струной. Также необходим понижающий трансформатор, имеющий характеристики 22024 В., труба, используемая в качестве подкладки. В зависимости от толщины трубы получаем толщину готового листа пенополистирола. Две пружины удерживают в натянутом состоянии струну, а лист профнастила (если такого нет, можно использовать обычный стол или доски) служит в качестве столешницы.

Для фигурного вырезания логотипов и других рекламных изделий тоже возможна резка пенопласта своими руками (при условии отсутствия особо тонких линий и минимальности завитушек у шрифтов). При этом, чтобы резка пенопласта в домашних условиях прошла наиболее оптимально, без огрехов, требуется наличие терморезака. Его можно сделать самим, при наличии выпрямителя для зарядки аккумулятора и ЛАТРа. Режущая часть данного приспособления также будет представлять собой кусок проволоки, закрепленной на изолированной ручке.

Режущая часть данного приспособления также будет представлять собой кусок проволоки, закрепленной на изолированной ручке.

Станок для резки пенопласта своими руками.

С развитием дизайна интерьера и внешней стороны зданий стали востребованы самые разнообразные материалы. Были открыты новые свойства пенополистирола и его производных. Это не только качественный утеплитель, но и сырье для изготовления декоративных элементов. Для того чтобы воплотить в жизнь вашу мечту вам нужен будет станок для резки пенопласта. С его помощью можно соорудить практически все. Это оборудование тоже может быть разным. Выбор зависит от того, что конкретно вы хотите сделать.Резка пенопласта своими руками может проводиться и горячей нитью из нихрома. Если регулировать ее температуру, то она способна резать не только пенополистирол, но и другие подобные материалы. Такая технология может быть использована при изготовлении элементов для лепнины. К листу утеплителя вы прикладываете любой трафарет и с помощью нити формируете изделие. Быстро, качественно, а главное удобно. Проблема сложности элементов исчезает сама собой.

Быстро, качественно, а главное удобно. Проблема сложности элементов исчезает сама собой.

Как станки для пенопласта иногда используются строительное лезвие и станок резак. Если хотите, можете попробовать разделить материал старым известным способом ножом, но в таком случае об эстетике заготовки можно забыть. Станки для пенопласта могут быть разные, но в основе лежит один принцип. Это использование вольфрамовой нити, которая подключается к электрической сети. Под воздействием большой температуры. Такая конструкция легко проходит через материал любой толщины и позволяет сформировать изделие даже самое сложное.

Резка пенопласта своими руками может происходить и с помощью терморезака. Это приспособление дает возможность обращаться с пенополистиролом так, как скульптор обращается с глиной. Можно вылепить практически все не обращая внимания на толщину. Если нужны углубления, делайте углубления и смело убирайте лишнюю длину. В основе прибора находится кусок проволоки из нихрама, а ручка выполнена из изоляционного материала. Такой самодельный станок для резки пенопласта может стать находкой для заботливого хозяина дома. Также подобные конструкции используются в кружках дизайна и небольших мастерских любителей.

Такой самодельный станок для резки пенопласта может стать находкой для заботливого хозяина дома. Также подобные конструкции используются в кружках дизайна и небольших мастерских любителей.

Аппарат для обработки пенополистирола выполняется из дешевых материалов, простой в работе. С ним можно не только изготавливать декоративные элементы для зданий, но и модели кораблей и самолетов, как сувениры. Прекрасными получаются выполненные панно и другие элементы. Станок позволяет выполнять резку, как в горизонтальном, так и в вертикальном положении. Как вы думаете есть смысл приобрести его для дома?

Как построить резак для пенопласта с ЧПУ за 200 долларов США — Бесплатная электронная книга

Последнее обновление: 11 апреля 2023 г. 170? На рисунках ниже представлены лишь некоторые модели радиоуправляемых моделей, которые я построил с помощью своего станка для резки пенопласта с ЧПУ.

170? На рисунках ниже представлены лишь некоторые модели радиоуправляемых моделей, которые я построил с помощью своего станка для резки пенопласта с ЧПУ.

T45 GoshawkИду на посадкуFlying Wings

Итак, почему я использую станок для резки пенопласта с ЧПУ Hot Wire для изготовления радиоуправляемых самолетов?

Конечно, дешевле купить модели из пенопласта, чем строить с помощью станка для резки пенопласта с ЧПУ Hot Wire.

- Да, с этого можно начать, но некоторые из больших пенных форсунок EDF могут быть довольно дорогими. Я видел несколько не подлежащих ремонту аварий в моем аэроклубе. Первое летающее крыло, которое я построил на этой машине, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний раз был окончательным. Итак, включите машину, нарежьте несколько новых сердечников крыла, и через несколько дней я снова буду в воздухе.

- Другая причина заключается в создании моделей, которые вы не можете купить, а если бы и могли, они были бы очень дорогими.

Мне очень нравится исследовать и проектировать свои собственные, и теперь есть отличное программное обеспечение, которое вы можете использовать.

Мне очень нравится исследовать и проектировать свои собственные, и теперь есть отличное программное обеспечение, которое вы можете использовать. - Изучать ЧПУ было очень весело, и ошибка вскоре укусила меня. Теперь у меня есть фрезерный станок с ЧПУ и 3D-принтер. Они отлично подходят для тех других частей, которые вы не можете легко найти.

Сколько будет стоить построить

Вероятно, не так дорого, как вы думаете. Создание USB-версии в 2023 году будет стоить примерно 200 долларов/160 фунтов/170 евро. Если вы предпочитаете сборку версии с параллельным портом, это будет примерно на 30% больше.

Существует бесплатное программное обеспечение, которое вы можете использовать для создания G-кода, которое хорошо работает и может быть всем, что вам нужно. Более подробная информация далее в этой статье.

Планы и электронная книга

Новая электронная книга и планы содержат полную информацию с пошаговыми инструкциями. За планы взимается небольшая плата, но электронная книга предоставляется бесплатно. Полноразмерные планы можно распечатать на любом принтере, кроме двух частей. Затем они используются в качестве шаблонов для точного определения местоположения отверстий.

Полноразмерные планы можно распечатать на любом принтере, кроме двух частей. Затем они используются в качестве шаблонов для точного определения местоположения отверстий.

Планы также включают G-код для аэродинамического профиля Clark-Y для испытаний уже построенной машины, а также G-код для создания 38-дюймового/960-мм летающего крыла. Полная настройка махового крыла включена в электронную книгу.

Еще одно крыло

Я получил несколько замечательных отзывов, и довольно часто возникает один вопрос: Могу ли я использовать USB-интерфейс на своем компьютере для станка для резки пенопласта с ЧПУ с горячей проволокой? Да, вы можете, но я решил, что пришло время сделать новую версию моего оригинального станка для резки пенопласта с ЧПУ.

Так почему новый дизайн?

Моя старая конструкция, см. ниже, использовала старый компьютер с параллельным портом для запуска контроллера ЧПУ. Это было фантастически надежно и никогда не подводило меня. Но эти старые компьютеры может стать труднее найти. Поскольку 3D-принтеры очень популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Поскольку 3D-принтеры очень популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Электронная книга также содержит подробную информацию о том, как построить старый интерфейс параллельного порта , если вы все еще хотите использовать этот вариант с более крупными шаговыми двигателями NEMA23.

Новый дизайнСтарый дизайн

Мой первоначальный план состоял в том, чтобы просто преобразовать старый дизайн, который я построил из 18-мм ХДФ (древесноволокнистой плиты высокой плотности), которую я переконструировал. Но когда я начал исследовать варианты с использованием шаговых двигателей для 3D-принтеров, вскоре стало очевидно, что шаговые двигатели меньшего размера будут иметь проблемы. Это была тяжелая машина, и использование шаговых двигателей меньшего размера могло привести к потере шаговых импульсов. Таким образом, для использования шаговых двигателей 3D-принтера NEMA 17 потребуется более легкая машина.

Основные цели нового станка для резки пены с ЧПУ с горячей проволокой

- Работа с современными компьютерами с USB-подключением

- Более легкая конструкция с использованием МДФ толщиной 12 мм

- Использование шаговых двигателей и контроллеров для 3D-принтеров

- Подробные планы, полный размер основных частей и подробная инструкция,

- Простота сборки.

- Тем не менее, вы можете использовать старый интерфейс параллельного порта с Mach4 и LinuxCNC, если это ваш предпочтительный вариант.

- Серия видеороликов из 4 частей, показывающих, как собрать новую версию.

Прежде чем начать

Прежде чем вы решите собрать свою машину, я настоятельно рекомендую вам сначала протестировать какое-нибудь программное обеспечение для генерации g-кода. Большая часть бесплатного программного обеспечения подходит для простых крыльев. Но если вы намеревались построить фюзеляжи и более сложные крылья, вам может потребоваться приобрести более мощное программное обеспечение. Все платное программное обеспечение, которое я использую, можно использовать в пробном режиме в течение 7 дней, прежде чем совершать покупку.

Все платное программное обеспечение, которое я использую, можно использовать в пробном режиме в течение 7 дней, прежде чем совершать покупку.

Я всегда рекомендую начинать с простого крыла с бесплатным программным обеспечением.

Возможно, вы слышали о Mach4 или LinuxCNC, которые очень популярны в мире ЧПУ, но их нельзя использовать с контроллером Arduino. В электронной книге есть полная информация, а на этом веб-сайте есть учебные пособия со ссылками на видео, если вы хотите использовать любой из них вместо этого.

Диапазон резания

Вертикальное перемещение составляет 350 мм (13,5″), а горизонтальное — 550 мм (21,5″) при использовании резьбовых стержней 450 мм и 750 мм. Вы можете использовать более длинный резьбовой стержень по горизонтальной оси до 1000 мм, если это необходимо, но также потребуются более длинные направляющие для ящиков.

Расстояние между каретками можно установить довольно далеко друг от друга. Я использовал до 1000 мм с хорошими результатами. Моя текущая настройка составляет около 750 мм или около 30 дюймов. Но горячему проводу может потребоваться больше энергии в зависимости от типа используемого провода. Плата MKS Gen L может использовать 24 вольта, что может быть лучше для больших размахов крыльев.

Моя текущая настройка составляет около 750 мм или около 30 дюймов. Но горячему проводу может потребоваться больше энергии в зависимости от типа используемого провода. Плата MKS Gen L может использовать 24 вольта, что может быть лучше для больших размахов крыльев.

Стреловидные крылья могут представлять проблему, но вы можете создать большую стреловидность, чем ход машины. Мы делаем это, выравнивая заднюю кромку с горячей проволокой, а затем обрезая корень и кончик под правильным углом. Некоторое время назад я снял видео, показывающее, как это сделать. https://youtu.be/_UFOHJPlza8

Точность резака для пенопласта

Я получаю вопросы о точности станка, использующего резьбовые стержни для ходовых винтов и направляющие ящиков для линейного движения. Что я могу понять. Что ж, точность, необходимая для резки пенопласта горячей проволокой, не такая, как требуется для фрезерного станка с ЧПУ. Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе. Я накладывал вырезанные части поверх рисунков, и это всегда идеально подходило для невооруженного глаза. Смотрите мое видео здесь, где я показываю, насколько точным это может быть.

Я накладывал вырезанные части поверх рисунков, и это всегда идеально подходило для невооруженного глаза. Смотрите мое видео здесь, где я показываю, насколько точным это может быть.

На изображении ниже показан аэродинамический профиль Clark-Y с корневым пролетом 250 мм. Как вы можете видеть, это очень точно, когда ваша машина правильно откалибрована с хорошим контролем горячей проволоки.

Электроника

Сначала мы начнем с электроники, потому что мы можем протестировать ее и запустить, прежде чем устанавливать на нашу машину. Хорошо знать, что все работает, если вы только что купили детали. Если мы сначала займемся механикой, может пройти некоторое время, прежде чем мы заметим проблему с электроникой.

Я потратил много времени на исследование и тестирование электронных компонентов и использовал те же шаговые двигатели, что и многие 3D-принтеры. Это помогает снизить стоимость.

В этой новой сборке используется тот же тип контроллера, что и во многих 3D-принтерах. Мы будем использовать Arduino Mega 2560 с подключенной платой RAMPS 1.4. Вы также можете использовать плату MKS Gen L V1.0. По сути, это плата Arduino Mega 2560 и RAMPS, объединенная в одну плату с несколькими дополнительными функциями. У меня есть полный пост об этом здесь.

Мы будем использовать Arduino Mega 2560 с подключенной платой RAMPS 1.4. Вы также можете использовать плату MKS Gen L V1.0. По сути, это плата Arduino Mega 2560 и RAMPS, объединенная в одну плату с несколькими дополнительными функциями. У меня есть полный пост об этом здесь.

Я настоятельно рекомендую купить подлинную Arduino Mega, если вы можете. Поскольку я видел это сам, USB иногда может быть проблематичным при подключении. В китайских платах используются более дешевые комплектующие и качество сборки не всегда самое лучшее. В одной из моих плат Arduino, где штекеры платы RAMPS не были прямыми. Мне удалось выпрямить их, и, к счастью, это сработало.

Шаговые двигатели будут иметь размер NEMA 17 и использовать источник питания 12 В. Вот ссылка на полный список запчастей.

Прошивка

Прошивка переводит g-код в движения машины и реагирует на входные сигналы. В разделе загрузок есть пример g-кода, который вы можете попробовать. Прошивка очень легко загружается, и вам не стоит об этом беспокоиться.

Обновленная прошивка и программное обеспечение

Первоначально я использовал прошивку и программное обеспечение, измененное пользователем группы RC под названием Rasciodc. Он основан на прошивке GRBL 0.8c2. Статья, которую он написал, превосходна и содержит отличное программное обеспечение и прошивку.

Эта новая прошивка и программное обеспечение основаны на оригинале, но используют более позднюю прошивку GRBL Mega 5X с некоторыми изменениями конфигурации, чтобы она подходила для резки пенопласта на 4-осевом станке. Пожалуйста, прочтите сообщение по ссылке ниже для получения полной информации. Теперь вы также можете загрузить предварительно скомпилированную прошивку, что намного проще, если вы новичок в этом.

Обновленное программное обеспечение было переработано, чтобы лучше соответствовать резке пенопласта и более поздней версии прошивки.

Альтернативное встроенное ПО и программное обеспечение — DevCNC Foam

DevCNC Foam специально создан для 4-осевой резки пенопласта и будет работать на нескольких аппаратных конфигурациях. Его можно даже использовать, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino. В 2023 году DevCNC Foam стоил 95 евро.

Его можно даже использовать, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino. В 2023 году DevCNC Foam стоил 95 евро.

Еще одним преимуществом является очень простая установка и не требуется Arduino IDE для загрузки прошивки. Он проверяет плату контроллера и загружает правильную версию. Вы можете попробовать его бесплатно для полного перемещения до 400 мм. Достаточно, чтобы убедиться, что ваше оборудование работает нормально, прежде чем покупать лицензию. DevCNC Foam очень хорош, а отображение пути проводки в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пенопласт. Очень хорошо выявляет ошибки. Это спасло меня от потери пены несколько раз.

Какие инструменты мне нужны?

Чтобы отверстия были просверлены прямо, очень полезно использовать столбовое сверло. Я использовал крестообразные дюбели M6 с головками под торцевой ключ/шестигранный ключ, чтобы соединить основные детали, которые доступны в большинстве магазинов DIY. Это здорово, потому что вы можете очень легко разобрать машину, если вам нужно, не задумываясь, какой размер винта я использовал для этой детали.

Это здорово, потому что вы можете очень легко разобрать машину, если вам нужно, не задумываясь, какой размер винта я использовал для этой детали.

Для механической части сборки вам понадобится что угодно: отвертки, плоскогубцы, измерительные инструменты и несколько зажимов.

Сборка механической части

Полные инструкции включены в электронную книгу вместе со списком вырезок и чертежами. Чертежи представляют собой полноразмерные планы с отметками центров отверстий, за исключением 2 больших частей. В дизайне используются метрические размеры, с которыми, на мой взгляд, немного проще работать.

Я использовал 6-миллиметровые поперечные дюбели и цилиндрические гайки, чтобы соединить основные части вместе с несколькими винтами. . Мой местный магазин делает это, и вы платите только за то, что вам нужно, и вы обрезаете их до нужного размера с красивыми квадратными разрезами.

Список деталей

Здесь можно найти список деталей, который включает версии с USB и параллельным портом.

Программное обеспечение для создания G-кода

После того, как вы создали станок для резки пенопласта с ЧПУ, вам понадобится программное обеспечение для создания G-кода для резки пенопластовых крыльев или секций фюзеляжа.

Программное обеспечение может быть самой сложной частью резки пенопласта с ЧПУ. Я бы посоветовал сначала начать с бесплатных версий, а затем обновлять их по мере роста ваших навыков и знаний. Я использовал все параметры, перечисленные ниже, которые создадут G-код для ваших проектов. Платные варианты отличные и стоят своих денег, на мой взгляд.

Бесплатные опции

У меня есть полный пост на сайте и видео, показывающее бесплатные и платные опции. Программное обеспечение для генерации G-кода для изготовления крыльев и фюзеляжей из пенопласта с помощью станка для резки пенопласта с ЧПУ

Платные опции

Необходимо приобрести следующие опции программного обеспечения, которые являются гораздо более полными. Вы можете использовать демо-версии, которые являются полными версиями, но единственным ограничением является то, что вы не можете сохранить g-код.

Крыло с прямой стреловидностью, изготовленное из пены DevWing 2

DevWing Foam 2 Учебное пособие, часть 1 — Проектирование — для станков для резки пенопласта с ЧПУ

Учебное пособие DevWing Foam 2, часть 2 G-код для станков для резки пенопласта с ЧПУ

Учебное пособие DevWing Foam 2, часть 3. Резка деталей для станков для резки пенопласта с ЧПУ

Сравнение DevCNC Foam, DevFoam, DevWing Foam и DevFus Foam

DevFus Foam создаст g -код для изготовления секций фюзеляжа. Мои фюзеляжи Hawker Hurricane и T45 Goshawk были построены с использованием этого программного обеспечения. Как только я научился делать крылья, следующим логическим шагом были фюзеляжи. На моем канале есть полная серия видео, показывающая, как использовать DevFus Foam 9.0003

Устранение неполадок

Реакция на этот проект была потрясающей, и я получаю довольно много вопросов от строителей. Поэтому я сделал видео, охватывающее самые распространенные проблемы и вопросы. Это длинное видео, поэтому я включил временные коды ниже. Здесь также есть пост, посвященный устранению неполадок. Сначала проверьте их, так как это может сэкономить вам время.

Здесь также есть пост, посвященный устранению неполадок. Сначала проверьте их, так как это может сэкономить вам время.

Служба поддержки

Я уже несколько лет делаю самолеты из пенопласта на своем станке, и очень приятно летать на самодельном самолете. Скоро у вас будут люди, говорящие, можете ли вы сделать мне один.

Если у вас есть какие-либо вопросы, сначала проверьте страницу часто задаваемых вопросов https://rckeith.co.uk/hot-wire-cnc-faq/, и если это не ответ на них, пожалуйста, напишите мне со страницы контактов. Удачи в вашей сборке, это настоящее чувство достижения, когда вы видите, что все это работает.

Просмотрите галерею строителей, где показаны некоторые ребята, которые построили машину. Некоторые ставили собственную интерпретацию дизайна. Пожалуйста, пришлите мне фотографии вашей сборки и любых моделей, которые вы сделали, и я добавлю их в галерею.

Если я могу это сделать, то и вы сможете.

Как построить резак для пенопласта с USB-нагревателем за 200 долларов — часть 1

Как собрать резак для пенопласта с ЧПУ с USB-нагревом — часть 2 Электроника — обновление

100003

GRBL HotWire Mega 5X Update v3. 2 – Станки для резки пенопласта с ЧПУ

2 – Станки для резки пенопласта с ЧПУ

4-осевое программное обеспечение G-code для станков для резки пенопласта с ЧПУ для изготовления крыльев и фюзеляжа из пенопласта.

GRBL HotWire Mega 5X Update v5.01 — Станки для резки пены с ЧПУ

Резак для пены с горячей проволокой с ЧПУ с прошивкой для 3D-принтеров Marlin Часть 2

Соберите свой собственный станок для резки пенопласта с ЧПУ

от moebeast

|

29 июля, 2017

|

(10)

Опубликовано в Проекты

После того, как я распечатал, склеил и вырезал вручную около 20 тестовых самолетов Flite, я решил, что должен быть лучший способ.

Я много лет был заинтересован в создании собственного станка с ЧПУ, но цена всегда была барьером для входа. Все изменилось после того, как я приобрел 3D-принтер. Я нашел эту действительно крутую машину на Thingiverse под названием Mostly Printed CNC (MPCNC). Дизайнер Райан разработал жесткую конструкцию, в которой используются недорогие компоненты, такие как электрические кабели, подшипники роликовых коньков и электроника для 3D-принтера. У него есть версия для кабелепровода 3/4 дюйма, кабелепровода 25 мм и трубки из нержавеющей стали 1 дюйм.

Дизайнер Райан разработал жесткую конструкцию, в которой используются недорогие компоненты, такие как электрические кабели, подшипники роликовых коньков и электроника для 3D-принтера. У него есть версия для кабелепровода 3/4 дюйма, кабелепровода 25 мм и трубки из нержавеющей стали 1 дюйм.

Распечатайте детали

Если у вас нет доступа к 3D-принтеру, Райан продает эти детали за 195 долларов.

Следуйте инструкциям на https://www.vicious1.com/assembly/, и вы получите что-то вроде этого.

Добавить некоторые инструменты

Эта машина может использовать различные инструментальные головки, такие как дремель, фрезеры, шпиндели, виниловые резаки, ножи, экструдеры, лазеры и т. д. Найдите в Thingiverse MPCNC, и вы найдете крепления для них. Но лучшая вещь для пенопласта — это игольчатый резак, которым поделился с нами djk4linux в своей ветке форума «Разрезание листов пенопласта с помощью иглы»! Эта длинная нить видела много версий резака. Моя текущая версия выглядит так:

Моя текущая версия выглядит так:

Сборка резака для иглы

Напечатанные детали — это рама/крепление, маховик и крепление иглы. Их можно найти по адресу https://www.thingiverse.com/thing:2429886. Моя версия настроена на бесколлекторный двигатель 2212. Маховик крепится как пропеллер.

«Игла» представляет собой отрезок музыкальной проволоки длиной 0,032 дюйма. Она вставляется через наконечник держателя в втулку. На конце втулки имеется изгиб на 90 градусов, и она туго втягивается в канавку в Затем держатель прижимается к подшипнику с наружным диаметром 10 мм от автомобиля с радиоуправлением. Этот подшипник навинчивается на маховик в первое нецентральное отверстие. При желании вы можете согнуть петлю из проволоки и обернуть ее непосредственно вокруг подшипника. Вот как мы это делаем, но каждый раз, когда у меня ломалась игла, это было на изгибе чуть ниже подшипника. Я не ломал иглу с тех пор, как начал использовать пластиковый держатель.0003

После того, как подшипник/иглодержатель установлен, вы должны сбалансировать маховик, используя винты и гайки в предусмотренных отверстиях снаружи маховика. djk4linux предоставил более подробную процедуру балансировки в теме.

djk4linux предоставил более подробную процедуру балансировки в теме.

Я питаю свой ESC от того же блока питания ATX, что и Arduino/Ramps 1.4, управляющий машиной. У меня есть сервотестер, подключенный к ESC для контроля скорости двигателя.

Направляющая игла

В качестве направителей я использовал иглы для надувания спортивных мячей. Они работают хорошо, но изнашиваются после нескольких часов использования. В настоящее время я использую наконечники для сварки MIG диаметром 0,035 дюйма. Вы можете найти их в разделе сварочных материалов в вашем оранжевом или синем магазине. Внизу отверстие увеличено до 5/32 дюйма и достаточно глубоко для ввинчивания наконечника MIG. Я добавил к этому несколько алюминиевых ребер охлаждения, но они на самом деле не нужны, если только вы не собираетесь пытаться резать на более высокой скорости.

После установки направляющей обрежьте проволоку так, чтобы, когда маховик находится в крайнем верхнем положении, проволока находилась на одном уровне с нижней частью направляющей. Используйте напильник или камень, чтобы придать кончику конусообразную форму. Долото работает, но пропил будет шире в одном направлении, чем в другом.

Используйте напильник или камень, чтобы придать кончику конусообразную форму. Долото работает, но пропил будет шире в одном направлении, чем в другом.

Придерживайте пенопластовую доску

Я использовал кусок синего изоляционного пенопласта для поддона/сливной доски моей машины. После того, как он был закреплен, я установил свой маленький фрезер и с помощью сверла 1/2 дюйма отфрезеровал станину на одном уровне с машиной. Затем вы можете положить пенопластовую плиту короной вниз на станину и закрепить ее по краям с помощью Т-образной формы. Этот метод работает нормально, но требует много времени, а иногда надрезы могут выполняться сквозными надрезами.0003

После FliteFest 2016 я добавил вакуумный прижим. Я просто вырезал каналы шириной 1/4 дюйма и глубиной 1/2 дюйма через каждые 2 дюйма поперек кровати и приклеил лист пенопласта с отверстиями 1/4 дюйма в сетке 2 дюйма. Отверстие в правом нижнем углу идет

Получить файлы

Процесс преобразования PDF-планов в GCODE не прост, но в основном это преобразование PDF в файл . dxf ( большинство из нас используют Inkscape), импортируйте .dxf в программу CAM (Eslcam прекрасно работает и стоит недорого) и определите свои разрезы, а затем сохраните на SD-карту для загрузки в MPCNC. Джейсон Хайтсман полностью задокументировал процесс в видео на ютубе

dxf ( большинство из нас используют Inkscape), импортируйте .dxf в программу CAM (Eslcam прекрасно работает и стоит недорого) и определите свои разрезы, а затем сохраните на SD-карту для загрузки в MPCNC. Джейсон Хайтсман полностью задокументировал процесс в видео на ютубе

Cut Your Planes

Установите скорость иглы, чтобы получить 10 ходов на мм хода. Хорошая скорость для начала — 600 мм/мин при перемещении и 6000 об/мин на фрезе. Вот пример разреза при этих настройках

Вы можете видеть, что это чистый квадратный разрез.

Стоимость

PLA на запчасти ~ 30$

Электроника для 3D принтера 35$

Шаговые двигатели 55$

Ремень ГРМ Gt2 9$

Подшипники 20003

Блок питания из лома ПК

Двигатель и ESC ~ 25 долларов США

Кабелепровод 8 долларов США

Провод из мусорного бака (провод динамика)

Итого: 257 долларов США комплект деталей от 252 долларов плюс 195 долларов за печатные детали.

Мне очень нравится исследовать и проектировать свои собственные, и теперь есть отличное программное обеспечение, которое вы можете использовать.

Мне очень нравится исследовать и проектировать свои собственные, и теперь есть отличное программное обеспечение, которое вы можете использовать.