Держатель для печатных плат своими руками.

Делаем держатель для печатных плат своими руками.

Давно уже была мысль изготовить держатель для печатных плат, что-то типа «третьей руки».Но, как всегда, то не было желания, то времени…

И вот, после очередного ремонта радиоэлектронного оборудования, когда нужно было и плату держать, и паяльник, и саму радиодеталь-было решено все-таки изготовить своими руками держатель для печатных плат ( иногда называют-«держатель для пайки»), в англоязычной литературе-PCB holder.

Поискав по интернету, прикинув наличие материалов для изготовления, решено было воспользоваться идеей изготовления самодельного аналога держателя типа ESF-120 ( производства компании «Weller»), которая изложена здесь-http://radiokot.ru/forum/viewtopic.php?f=8&t=99960.

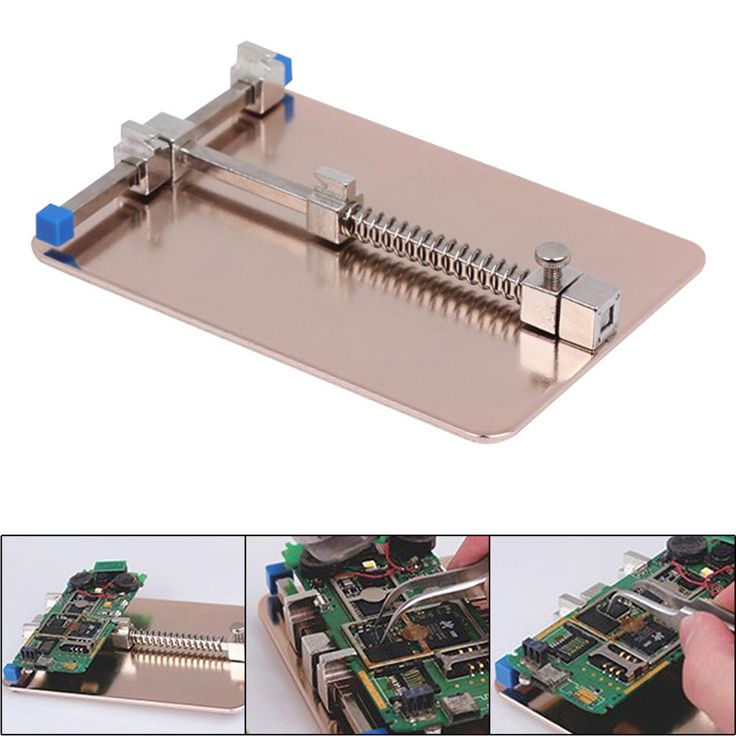

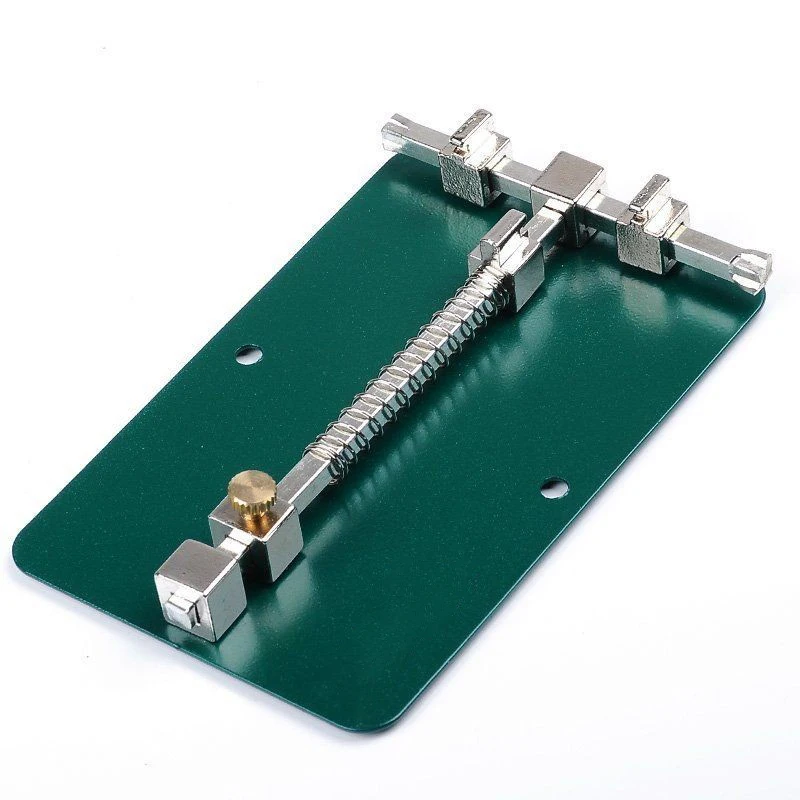

Оригинал изделия выглядит так:

Держатель состоит из двух стоек (правой и левой) которые соединены между собой при помощи стальных направляющих. При этом обе стойки могут свободно перемещаться по направляющим что позволяет гибко регулировать расстояние между стойками в зависимости от размеров конкретной печатной платы. Для исключения перемещения стоек после закрепления печатной платы служат фиксирующие зажимы. Одна из стоек имеет только зажимную поворотную губку, другая-кроме поворотной губки имеет еще и ручку для поворота платы в удобное положение, а также фиксатор служащий для предотвращения нежелательного поворота зажимной губки вместе с платой.

При этом обе стойки могут свободно перемещаться по направляющим что позволяет гибко регулировать расстояние между стойками в зависимости от размеров конкретной печатной платы. Для исключения перемещения стоек после закрепления печатной платы служат фиксирующие зажимы. Одна из стоек имеет только зажимную поворотную губку, другая-кроме поворотной губки имеет еще и ручку для поворота платы в удобное положение, а также фиксатор служащий для предотвращения нежелательного поворота зажимной губки вместе с платой.

Приступаем к изготовлению.

В качестве материала для изготовления стоек выбран кусочек стеклотекстолита размерами 270 х 120 мм и толщиной-10мм. Толщина 10мм-минимально допустимая. Много лучше хотя бы миллиметров 15, но такой толщины стеклотекстолита не оказалось в наличии.

Ножовкой по металлу (забегая наперед отмечу, что все работы выполнены ручным инструментом) выпиливаем две заготовки для боковых стоек размерами 135 х 120 мм, причем, та сторона заготовок где находится заводской ровный рез, сразу принимается как базовая, то есть, та сторона , которая будет опираться на стол:

Для удобства выполнения работ создаем чертеж боковой стойки:

Для обеспечения точности сверления ( а это залог работоспособности конструкции) обе заготовки временно соединяем двумя технологическими болтами М4, отверствия для которых удобно просверлить в тех местах заготовок, которые пойдут в отходы. Отверствия для технологических болтов сверлим только после того как обе заготовки сложены вместе и выравнены по своим базовым сторонам.

Отверствия для технологических болтов сверлим только после того как обе заготовки сложены вместе и выравнены по своим базовым сторонам.

Согласно чертежа делаем разметку и сверлим все отверствия в обоих сразу стойках, которые сложены пакетом и стянуты технологическими болтами. Стеклотекстолит достаточно хрупкий материал, поэтому сверление нужно производить аккуратно. Начальные отверствия просверлены сверлом диаметром 3мм, далее рассверлены согласно чертежа. Диаметры отверствий выбраны исходя из наличия направляющих.

В качестве направляющих мною выбраны стальные полированные стержни от старого струйного принтера диаметром 6 и 8мм. Крайне желательно выбрать направляющие большего диаметра-10…15мм. Но у меня, к сожалению, таких не нашлось…

Одна из направляющих имеет какое-то абразивное напыление ( видно на фото-темного цвета), которое, впрочем, легко соскабливается ножом.

После сверления отверствий в заготовках выпиливаем стойки согласно чертежа. Получилось вот так:Пропилы для обеспечения зажима направляющих сделаны ножовкой по металлу полотно которой при пилении, как известно, всегда норовит сьехать в сторону… Это видно на фото- не совсем ровные пропилы, впрочем свою задачу они выполняют. Отверствия , которые расположены ближе к концам лапок, предназначены для направляющих. Отверствия , которые расположены внутри, являются разгрузочными, которые необходимы для предотвращения возможного развития трещины от пропила.

Отверствия , которые расположены ближе к концам лапок, предназначены для направляющих. Отверствия , которые расположены внутри, являются разгрузочными, которые необходимы для предотвращения возможного развития трещины от пропила.

В отверствия для осей зажимных губок запрессованы стальные втулочки наружным диаметром 6 мм и внутренним чуть больше четырёх:

В правой стойке со стороны поворотной рукоятки также сверлим углубления для стопора. В качестве стопора применен винт с резьбой М3, поэтому углубления под стопор сверлятся сверлом диаметром 3,5…4мм:Углубления просверлены таким образом, чтобы печатную плату можно было бы фиксировать в разных положениях с шагом 45 градусов.

Поворотная ручка также изготовлена из стеклотекстолита толщиной 10мм.Диаметр ручки-35мм. По центру ручки нарезана резьба М4 в которую ввинчен болт , служащий осью. Также виден стопорный болтик М3:

Зажимные губки изготовлены из стеклотекстолита толщиной 10мм и имеют размер 50 х 25 мм:

Для крепления на поворотной оси в теле губок нарезана резьба М4. Для предотвращения проскальзывания печатных плат в продольную канавку губок вклеены кусочки резинового пассика от старого кассетного магнитофона:Продольные и поперечные канавки губок выполнены при помощи треугольного напильника.

Для предотвращения проскальзывания печатных плат в продольную канавку губок вклеены кусочки резинового пассика от старого кассетного магнитофона:Продольные и поперечные канавки губок выполнены при помощи треугольного напильника.

Поворотный узел левой стойки в сборе выглядит так:

Эскиз поворотного узла левой стойки:

Поворотный узел правой стойки выглядит так:

Конструкция аналогична поворотному узлу левой стойки, дополнительно имеет поворотное колесо.

Вот так выглядят пружинки соответственно для левой и правой стоек:

Собранное изделие выглядит так:

Для проверки работоспособности держателя выбрана плата блока питания вольтметра В7-16 размерами 230 х 95мм:

Как видим, получилось вполне работоспособное устройство.

-максимальный размер печатных плат : 240 х 180мм;

-возможность поворота вдоль продольной оси с последующей фиксацией в восьми положениях через 45градусов;

Держатель для печатных плат своими руками

При ремонте и настройке радиолюбителям удобно будет работать с помощником — держателем печатной палаты на столе.

Можно купить различные зарубежные приспособления для закрепления печатных плат, обеспечивающие при этом разные степени их свободы, но стоимость их очень высока.

В статье, ниже приводится авторская разработка универсального держателя печатных плат (УДПП), позволяющая при использовании простого станочного оборудования изготовить универсальное приспособление при затратах, в 3-4 раза меньших стоимости зарубежного приспособления.

Изготовленный комплект приспособления позволяет трансформировать его в 3 варианта исполнения:

Вариант 1. Держатель плат на одной струбцине, используемый для сравнительно небольших печатных плат — шириной от 25 до 300 мм.

Вариант 2. Держатель плат на двух струбцинах, используемый для печатных плат больших габаритов, — шири ной от 10 мм до размеров, ограниченных шириной стола.

Вариант 3. Держатель на одной струбцине, использующий основные узлы УДПП для формирования конструктивных узлов, используемых для закрепления различных деталей (резисторов, конденсаторов и т. п.) и кабелей при их обработке.

п.) и кабелей при их обработке.

Описание изготовления держателя печатных плат

Рассмотрим основные этапы изготовления деталей УДПП. При изготовлении деталей 1 и 2 желательно использовать стальной калиброванный пруток диаметром 12 мм (уменьшаются трудозатраты при токарных работах).

Отрезав стержень нужной длины и сняв фаски с их торцов, надо на фрезерном станке дополнительно снять лыски на глубину 1,3 мм по всей длине стержней. Стержни после станочных работ желательно подвергнуть гальванообработке (цинковать или кадмировать).

Следующий этап — изготовление удерживающих стержней 3 с направляющими.

Эти детали изготавливают также из прутка диаметром 12 мм: два стержня длиной 250 мм и два — длиной 100 мм. Это делается для использования стержней с направляющими для первого и второго вариантов УДПП. По всей их длине снимают лыску на глубину 1 мм и фрезой с углом заточки 90° делают пропил на глубину 3 мм. С торцов на глубину 12…15 мм нарезают резьбу М4. Эти отверстия служат в дальнейшем для стяжки торцов этих деталей (из-за неточностей изготовления других узлов) проволокой или пластиной с отверстиями d=4,2 мм. При прецизионном изготовлении деталей эти стяжки могут и не понадобиться, но отверстия с резьбой М4 все же желательно нарезать в торцах стержней, так как не везде возможно высокоточное изготовление деталей. При изготовлении деталей желательно соблюсти параллельность осей ВВ и АА.

Эти отверстия служат в дальнейшем для стяжки торцов этих деталей (из-за неточностей изготовления других узлов) проволокой или пластиной с отверстиями d=4,2 мм. При прецизионном изготовлении деталей эти стяжки могут и не понадобиться, но отверстия с резьбой М4 все же желательно нарезать в торцах стержней, так как не везде возможно высокоточное изготовление деталей. При изготовлении деталей желательно соблюсти параллельность осей ВВ и АА.

Деталь 4 (см рис.) изготавливают в количестве двух штук. Она используется в первом и втором вариантах УДПП. Отверстия диаметром 12 мм в этой детали допускается делать сверлом.

Деталь 5 представляет собой лабораторный зажим от штативов, широко используемых в физико-химических лабораториях.

Его также можно изготовить из материала СТ45 или Д16Т-Д19Т. Зажимы («барашки»— деталь 6) в количестве шести штук изображены ниже:

Несущей деталью в УДПП является струбцина 7 (см. рис. 9), которая применяется также в обоих вариантах. Она может быть изготовлена из СТ45 или легкого сплава Д16Т-Д19Т. Эту деталь можно заменить покупной струбциной, но в этом случае придется самому сконструировать пристыковочный узел к шаровой опоре, позволяющей поворачивать печатную плату в разных плоскостях.

Она может быть изготовлена из СТ45 или легкого сплава Д16Т-Д19Т. Эту деталь можно заменить покупной струбциной, но в этом случае придется самому сконструировать пристыковочный узел к шаровой опоре, позволяющей поворачивать печатную плату в разных плоскостях.

Узел шаровой опоры показан отдельно от струбцины.

Он состоит из 6 деталей и крепится к одной струбцине слева, а к другой справа (это необходимо для реализации второго варианта УДПП). Расконтровку шаровой опоры производят болтом М12 при помощи ключа S = 17. Сборка узлов УДПП не вызывает затруднений и его перекомпоновка может быть осуществлена за считанные минуты.

В разобранном виде приспособление размещается в коробке для хранения компакт-кассет.

Качество ремонта радиоэлектронной аппаратуры в немалой степени зависит от арсенала вспомогательных приспособлений, используемых специалистами при осуществлении ремонтных операций. Очень часто возникает необходимость изъять печатную плату из аппарата и всесторонне исследовать ее на рабочем столе ремонтника.

Автор: В.Боравский , РЕМОНТ и СЕРВИС, №6, 2001г.

Метки: [ начинающим, устройства ]

ПОДЕЛИТЕСЬ СО СВОИМИ ДРУЗЬЯМИ:

П О П У Л Я Р Н О Е:

- Микроконтроллерное управление для морозильной камеры Атлант

- Усилитель для наушников своими руками

- Основные параметры, обозначения и маркировка отечественных транзисторов

Переводим морозильную камеру Атлант 7184 на микроконтроллерное управление

Сначала в проекте использовал твердотельное реле, но потом двигатель перестал им управляться. Поставил простое электромагнитное, жду из Китая еще твердотельное.

С рождением первого ребенка встал вопрос о покупке морозильной камеры, потому что объема заморозки холодильника на зиму уже не хватало. В магазине посоветовали Атлант 7184.

Сначала все радовались, но со временем начал замечать странную ее работу: поработает минут 5-7 и через 10 опять включается.

Подробнее…

Аудиоусилитель для наушников на LM4910 стерео

Простой усилитель для наушников можно собрать своими руками на одной микросхеме. LM4910 интегрированный стерео усилитель основным образом предназначенный для усиления аудиосигнала для наушников. LM4910 может работать от 2,2 V. Выходная мощность 35мВт на 32-омной нагрузке.

LM4910 интегрированный стерео усилитель основным образом предназначенный для усиления аудиосигнала для наушников. LM4910 может работать от 2,2 V. Выходная мощность 35мВт на 32-омной нагрузке.

LM4910 имеет очень низкое искажение (менее 1%) и низкое потребление тока (до 1µA), что существенно для питания от батареи.

Подробнее…

Транзистор — один из самых распространённых элементов радиоаппаратуры. Есть полевые и биполярные транзисторы. У полевых транзисторов управление происходит с помощью электрического поля. Они имеют три вывода: исток, затвор и сток (иногда корпус). У биполярного транзистора соответственно: эмиттер, база и коллектор, (иногда тоже есть корпусной вывод). Подробнее…

Популярность: 2 873 просм.

DIY держатель для печатных плат | Hackaday.

io

io

Посмотреть галерею

Команда

(2)

- Саймон

- Атика

Присоединяйтесь к команде этого проекта

завершенный проект

аппаратное обеспечение

держатель печатной платы

пайка

ИНСТРУМЕНТ

Этот проект был

создано 18. 08.2017

08.2017

и последний раз обновлялся 6 лет назад.

Этот держатель печатных плат облегчает сборщикам домашних проектов при пайке компонентов SMD на печатной плате. Он очень удобен в использовании, его можно настроить для хранения печатных плат разного размера.

Детали

Я делаю этот проект в своем гараже без каких-либо причудливых инструментов, но с дешевым сверлильным станком и другими обычными инструментами.

Я начал с рядового материала, который купил в ближайшем к дому магазине.

Материалы для этого держателя печатных плат — алюминий, за исключением стержня с резьбой из железа.

Этот держатель печатных плат похож на настольный зажим, у него есть одна фиксированная губка, а другая губка может скользить, вращая стержень с резьбой.

Но подвижная губка прижимается пружиной, а не непосредственно к резьбовому стержню. Таким образом, давление для удержания печатной платы не слишком велико, и печатная плата не изгибается.

Таким образом, давление для удержания печатной платы не слишком велико, и печатная плата не изгибается.

1

Материал

Материалы для изготовления этого держателя печатных плат — алюминий, за исключением стержня с резьбой из железа. Я использовал 3 типа стержней:

- Круглый диаметром 6 мм

- Квадратный 10 x 10 мм

- Прямоугольный 20 x 5 мм, которые используются для губок

Плюс стержень с резьбой диаметром 5 мм.

2

Резка стержней

Из стержней я вырезал несколько частей:

- Из прямоугольных стержней, 4 отрезка длиной 8 см

- Из прямоугольных стержней, 2 отрезка длиной 10 см

- Из круглых, 2 отрезка по 22 см длинный

- Из стержня с резьбой, цельный кусок длиной 24 см

3

Просверлите детали

С помощью сверлильного станка я сделал несколько отверстий:

На двух краях сделаны 2 отверстия диаметром 6 мм для буксирного квадратного стержня, которые необходимо закрепить на круглых стержнях.

Так же имеется одно отверстие 5 мм в центре под резьбу для одного глухого отверстия.

Так же имеется одно отверстие 5 мм в центре под резьбу для одного глухого отверстия.Для другого квадратного стержня, который должен скользить, я сделал 2 отверстия по 6,5 мм по краям, и один стержень имеет отверстие 5 мм в центре, а другой имеет резьбовое отверстие в центре для резьбового стержня. .

Я также сделал такие же отверстия на губках и прорези для удержания печатной платы V-образным рашпилем. Челюсти соединены 2 винтами по 3 мм.

Круглый стержень крепится к квадратному стержню с мелким зерном

Посмотреть все 4 инструкции

Нравится этот проект?

Делиться

Мастер-класс по сборке модуля Eurorack (3) — Держатель печатной платы

Это третья часть моего руководства по сборке Eurorack. Ранее я писал о механических работах на передней панели и нанесении деколи на водную горку. Теперь печатную плату и переднюю панель необходимо соединить вместе. Пользовательский держатель печатной платы является обязательным, если потенциометр и разъемы не включены в конструкцию печатной платы. Давай приступим к работе!

Ранее я писал о механических работах на передней панели и нанесении деколи на водную горку. Теперь печатную плату и переднюю панель необходимо соединить вместе. Пользовательский держатель печатной платы является обязательным, если потенциометр и разъемы не включены в конструкцию печатной платы. Давай приступим к работе!

Идеи

Я хочу, чтобы держатель печатной платы фиксировался с помощью потенциометра или накидной гайки, так панель выглядит очень аккуратно. Я не люблю случайно летающие винты. Итак, давайте проверим возможные варианты размещения держателя:

- ( Idea nulla ) Плата параллельна передней панели – не получится, плата шире алюминиевой передней панели; Я должен был подумать об этом раньше — не хватает всего нескольких миллиметров :/ (шлифовка не вариант),

Очень плохая идея – печатная плата шире панели

- (Идея I ) Плата размещена перпендикулярно передней панели и удерживается контргайкой OUT и гайкой потенциометра LEVEL; все хорошо, но разъем питания сверху не очень хорошая идея (тоже неплохо, но могло быть и лучше),

Плата

перпендикулярно панели, идея I

- ( Idea II ) Плата, удерживаемая OUT и LEVEL, как и предыдущая – не знаю, почему я выбросил эту идею, на самом деле она была неплохой; проводка должна быть простой, разъем питания в правильном направлении…

Печатная плата, перпендикулярная панели, идея II

- ( Idea III ) Печатная плата, перпендикулярная передней панели и удерживаемая гайкой потенциометра HPF и гайкой потенциометра LEVEL; Неплохо, но было бы сложно подключить потенциометр HPF, также я не люблю, когда печатная плата установлена слишком высоко по отношению к панели, это портит мой модульный фэн-шуй (и модуль не будет стоять отдельно, что удобно для проводка),

PCB перпендикулярно панели, idea III

- ( Idea IV ) верхнее левое и верхнее правое размещение – плохое по ранее упомянутым причинам, сложная проводка.

Плата перпендикулярна панели, идея IV

Я решил выбрать идея I , где плата находится внизу, а разъем питания направлен вверх.

Другое дело, как плата будет крепиться к держателю. Вариантов немного – печатную плату можно прикрепить с помощью:

- 2 винта – обеспечивает легкий доступ к стороне пайки печатной платы, отлично подходит для модификации и создания прототипов, проста в изготовлении и экономична,

- 4 винта – хорошая поддержка печатной платы, крепкая.

Когда-то я фиксировал печатную плату четырьмя винтами, но и двух достаточно. В любом случае, печатная плата не испытывает большой нагрузки, хотя и спрятана глубоко в корпусе еврорэка.

Измерение и резка

Первое, что нужно сделать, это проверить все размеры и спланировать, как должен выглядеть держатель. Также важно учитывать размер металлического листа, который у вас есть — мой очень длинный и шириной 120 мм (а я планировал сделать 2 модуля), поэтому размер 60 мм был мечтой 🙂 Обратите внимание на «запретную зону» на бумажном плане ниже это примерно 10 мм от верха и низа панели – там находятся монтажные рейки евростойки.

Первый шаг перед резкой – замеры и планы

Выглядит неплохо – нам нужен кусок алюминиевого листа 60 x 60 мм всего с 4 отверстиями, согнутый. Простой. Я использую алюминиевый лист толщиной 0,5 мм, купленный в хозяйственном магазине — легко режется, гнётся, сверлится и стоит недорого. Первым делом наметьте линии разреза, маркер можно смыть ацетоном.

Линии реза (и моя любимая 100-миллиметровая линейка)

Прямые пропилы просты с хорошими ножницами для листового металла – я использую ножницы Stanley, они отлично работают (и стоят около 15 евро). Я где-то читал, что хорошим показателем качества таких ножниц является то, как они режут очень тонкую бумагу — если они режут тонко, как острые ножницы для бумаги, качество высокое.

Обрезной лист и ножницы для листового металла

Сначала начертите линию сгиба, примерно в 20 мм от стороны, как планировалось.

Размеченные отверстия и линия сгиба

Вставьте вырезанную деталь под панель, линия сгиба не должна быть видна (мы хотим, чтобы весь держатель печатной платы был скрыт за ней). Теперь, чтобы отметить позиции отверстий. Они должны быть идеально просверлены, так как они должны совпадать с отверстиями на передней панели.

Теперь, чтобы отметить позиции отверстий. Они должны быть идеально просверлены, так как они должны совпадать с отверстиями на передней панели.

Маркировка положения отверстий

Я решил, что идея II была действительно хороша. Плата будет монтироваться вот так (фото ниже). К счастью, все размеры остались прежними, только отверстия для крепления печатной платы должны изменить свое положение.

Все отверстия для сверления отмечены на разрезанном листе

Сверление

Теперь возьмите указатель, молоток и осторожно ударьте. Лист очень мягкий. Не обращайте внимания на острые края или если листа нет, в конце вы сделаете его потрясающим.

Пробивка центров отверстий

Не люблю сверлить в тонком листе металла. Маленькие отверстия сделать несложно, а отверстия больше 5 мм — проблема. Итак, начните со сверла диаметром 3 мм (целевой диаметр отверстий для монтажа на печатной плате).

Первое сверло – 3 мм

Затем рассверлите отверстия для горшков / домкратов до 5 мм с помощью дрели – 5-миллиметровое отверстие достаточно большое, чтобы использовать ручную развертку, очень полезный инструмент (и труднодоступный там, где я живу).

Второе сверло – 3 мм для печатной платы и 5 мм для горшка и домкрата

Лучший метод, который я нашел, чтобы сделать большие отверстия в листе, это использовать ручную развертку (самый длинный инструмент на фото ниже). Конкретно этот сделан Swiss Tools (~35 евро). Другие инструменты, которые я использовал: 2 острых напильника и инструмент для удаления заусенцев от Wolfcraft (~8 евро).

Инструменты – инструмент для зачистки отверстий, 2 напильника и ручная развертка

Просто вставьте развертку в отверстие и поверните несколько раз. Возьмите горшок и домкрат, чтобы проверить, подходят ли они. Если диаметр отверстий слишком большой, то это неплохо — появляется пространство для тонкой настройки положения платы за панелью.

Рассверленный, но не очищенный от заусенцев держатель (посмотрите на уродливые отверстия!)

Возьмите инструмент для удаления заусенцев, чтобы выровнять края отверстия. Несколько поворотов с обеих сторон сделают свою работу. Наш лист готов к изгибу.

Отверстия без заусенцев и заточенные кромки

Гибка

Для гибки можно использовать край стола и пальцы (лист очень мягкий) или специальные плоскогубцы для гибки и складывания листового металла (~20 евро) – какое красивое название 🙂 Сам инструмент очень удобен и полезен для другие рабочие места, такие как f.

Так же имеется одно отверстие 5 мм в центре под резьбу для одного глухого отверстия.

Так же имеется одно отверстие 5 мм в центре под резьбу для одного глухого отверстия.