Держатель для плат. Пожалуй лучший из доступных

Каждый нормальный ремонтник электроники рано или поздно проходит стадию выбора инструмента «и такой пойдет». В обзоре речь пойдет о держателе из категории, «может он и дорогой, но того стоит». Заинтересовавшихся прошу под «кат».

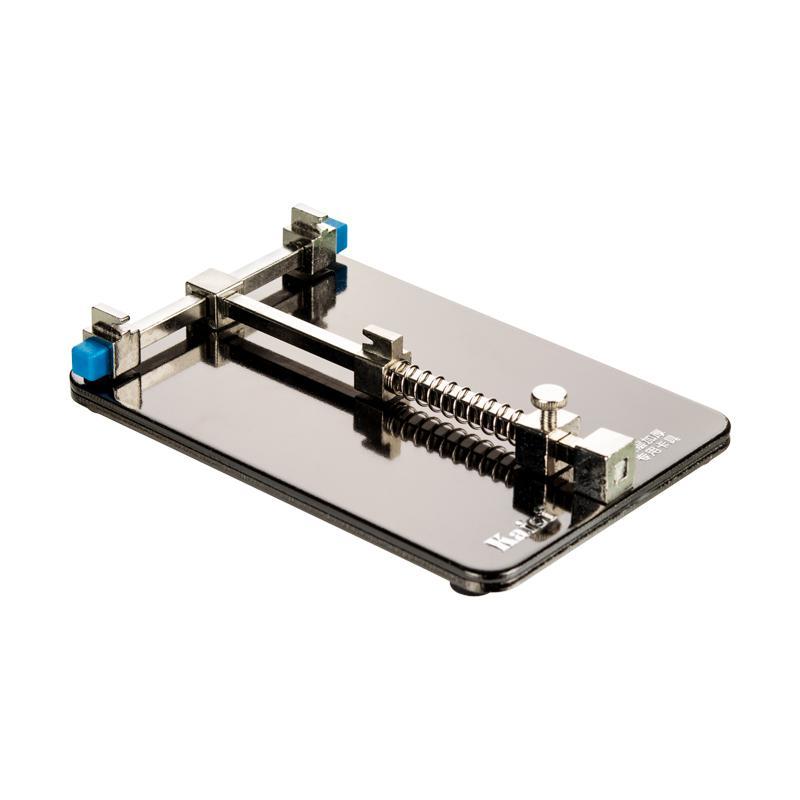

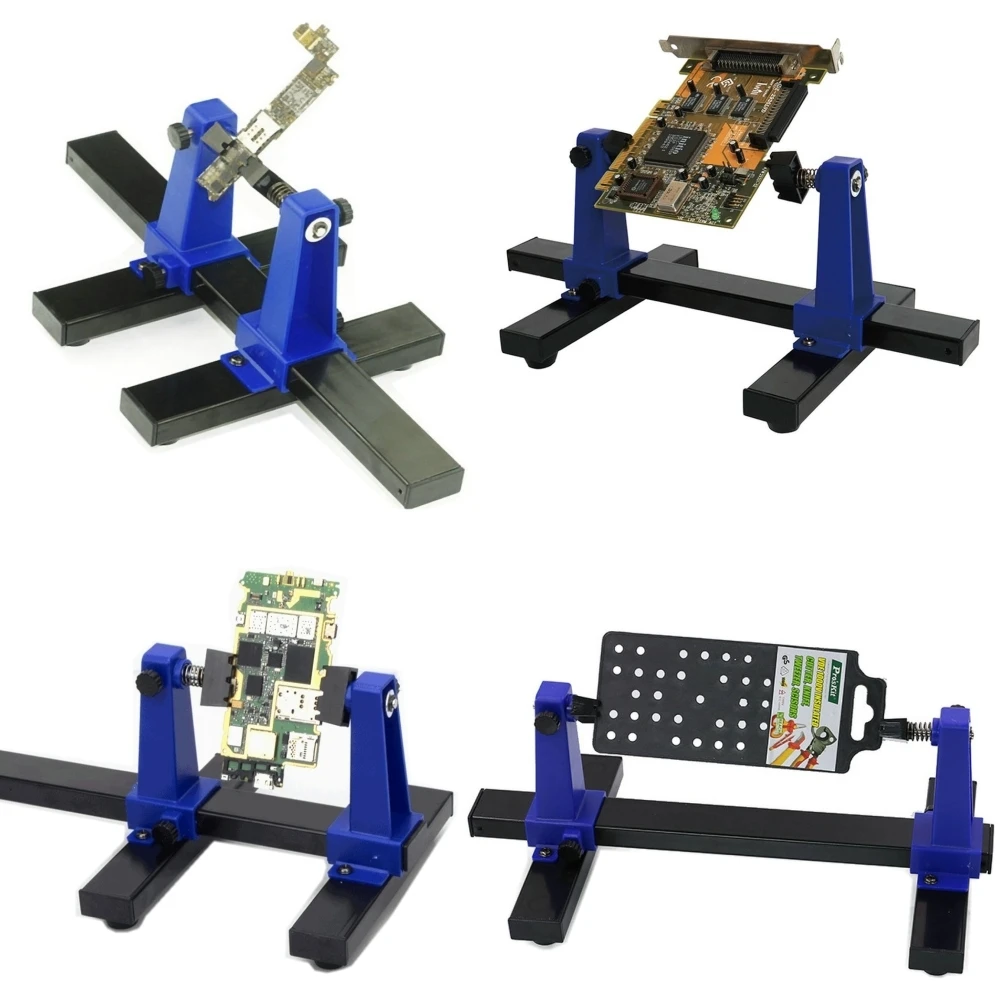

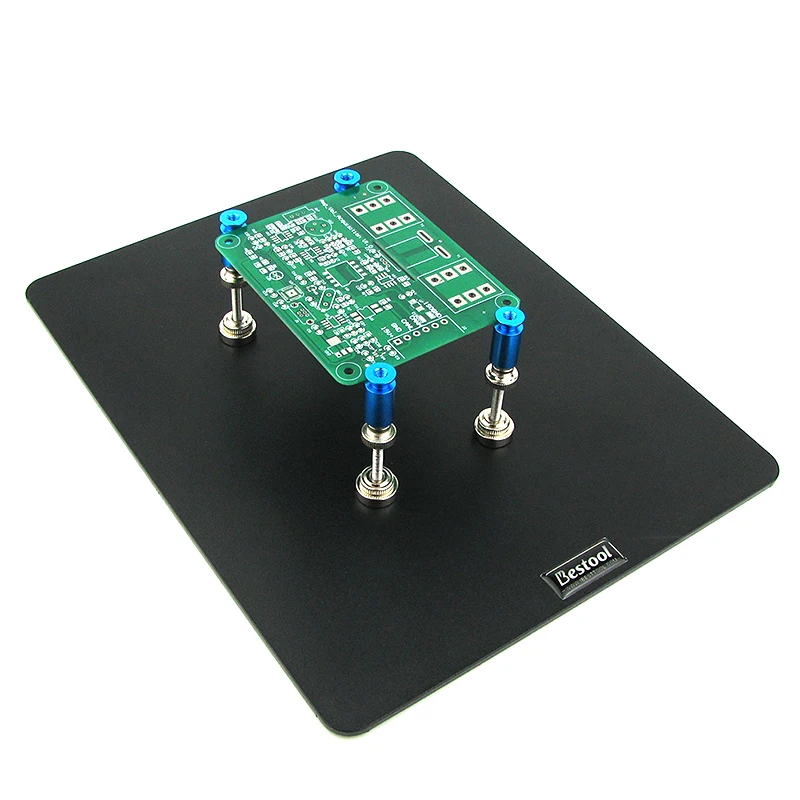

Я немного занимаюсь ремонтом всякой микроэлектроники. Хороший инструмент я люблю, но не могу сказать что готов бросаться деньгами. Как вы уже поняли, я «наелся» дешевого инструмента. После него все равно покупаешь нормальный, а потом думаешь куда деть старый. Обычно я чиню ноутбуки и что по-меньше. И если плату ноутбука достаточно легко зафиксировать на столе, то что-то по-меньше типа платы с кнопками питания или чипа — гораздо сложнее. Я присматривал себе такой держатель: Но, честно сказать, его литье выглядит мне уж слишком топорным. И функционал такого держателя прямо скажем никакой. Скажу честно, я потратил не один час изучения Али, прежде чем нашел героя обзора. И так, встречаем! Ну ведь красавец! С другого ракурса:С первого взгляда глаза разбегаются от количества всяких выступов и понижений 🙂 Вес аж 510 г! Основание — нержавейка, что очень меня порадовало. Подвижные зажимы похоже изготовлены при помощи порошковой металлургии. Достаточно точно. Облой не торчит. Фиксирующие винты (диаметром 8 мм) вероятно из латуни или чего-то подобного. По краям силиконовый чехол заподлицо с основанием и толщина в этом месте 7мм. Немного размеров: Три удобных кармашка, два из которых с «закрывашками».Глубина карманов 8мм, 3мм из которых «съест» закрывшаяся крышка С обратной стороны интересный рельеф: Кармашек без крышки оборудован магнитом диаметром в 20 мм Вот что вы сможете зажать: К сожалению габарит не такой и большой. Видимо основная специализация — ремонт длинных узких плат. Достанем держатель из силиконового футляра толщина основания аж 2.8 мм! Основной узел держателя Микро фрезеровку мне нечем померять. То что я намерял — 0,8х0,8. Этого как раз хватает для телефонных плат. Если не хватает, то переставляем ниже, и там уже можем зажать плату до 3 мм высоты (1 мм глубины). На следующем фото видим что центральный «кубик» подвижен, и тем самым у нас образуются два держателя: понижение в большем 2х1 мм (где линейка), слева в меньшем 1х0,5 мм.

Подвижные зажимы похоже изготовлены при помощи порошковой металлургии. Достаточно точно. Облой не торчит. Фиксирующие винты (диаметром 8 мм) вероятно из латуни или чего-то подобного. По краям силиконовый чехол заподлицо с основанием и толщина в этом месте 7мм. Немного размеров: Три удобных кармашка, два из которых с «закрывашками».Глубина карманов 8мм, 3мм из которых «съест» закрывшаяся крышка С обратной стороны интересный рельеф: Кармашек без крышки оборудован магнитом диаметром в 20 мм Вот что вы сможете зажать: К сожалению габарит не такой и большой. Видимо основная специализация — ремонт длинных узких плат. Достанем держатель из силиконового футляра толщина основания аж 2.8 мм! Основной узел держателя Микро фрезеровку мне нечем померять. То что я намерял — 0,8х0,8. Этого как раз хватает для телефонных плат. Если не хватает, то переставляем ниже, и там уже можем зажать плату до 3 мм высоты (1 мм глубины). На следующем фото видим что центральный «кубик» подвижен, и тем самым у нас образуются два держателя: понижение в большем 2х1 мм (где линейка), слева в меньшем 1х0,5 мм. Нижнюю фрезеровку я так и не смог толком померять. Похоже что 0,8х0,8 ммЗачем самая левая вертикальная фрезеровка я так и не понял. Два эти держателя удобно использовать для зажатия чипов для последующего реболла. Вот так:Чип соприкасается минимально, значит и лишнего теплоотвода не будет. При снятии шаров оплеткой чип сидит на месте и не шевелится, что для меня жирный плюс! Что касается плат по-больше, то вот так это выглядит: Подводя итог могу сказать следующее. Я очень доволен этим держателем, и хотя он больше заточен для ремонтников телефонов, мне он тоже очень полезен. Настоятельно рекомендую к покупке. Товар куплен за свои. Спасибо за внимание, и легких ремонтов!

Нижнюю фрезеровку я так и не смог толком померять. Похоже что 0,8х0,8 ммЗачем самая левая вертикальная фрезеровка я так и не понял. Два эти держателя удобно использовать для зажатия чипов для последующего реболла. Вот так:Чип соприкасается минимально, значит и лишнего теплоотвода не будет. При снятии шаров оплеткой чип сидит на месте и не шевелится, что для меня жирный плюс! Что касается плат по-больше, то вот так это выглядит: Подводя итог могу сказать следующее. Я очень доволен этим держателем, и хотя он больше заточен для ремонтников телефонов, мне он тоже очень полезен. Настоятельно рекомендую к покупке. Товар куплен за свои. Спасибо за внимание, и легких ремонтов!

Вместо котиков, как не нужно чинить ноутбуки:

UPD. ПО просьбам трудящихся — возможные варианты крепления платы.

1.

2.

3.

4.

5.

6.

Планирую купить

+47

Добавить в избранное

Обзор понравился

+65

+98

«Третья рука» для пайки.

Часть вторая – приспособления. / Своими руками / Блоги по электронике

Часть вторая – приспособления. / Своими руками / Блоги по электронике

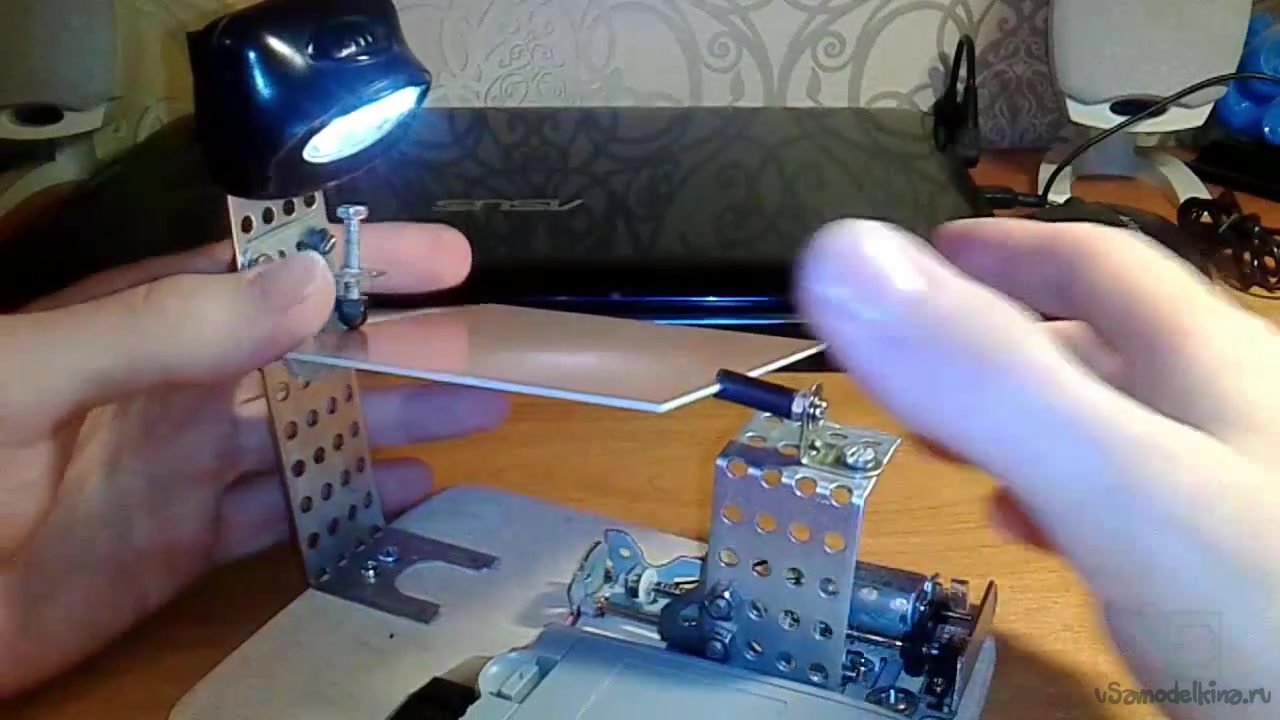

Продолжение статьи о том, как самому сделать зажим «третья рука». В этой части вы узнаете о том, как расширить функциональность базовой модели при помощи различных приспособлений.

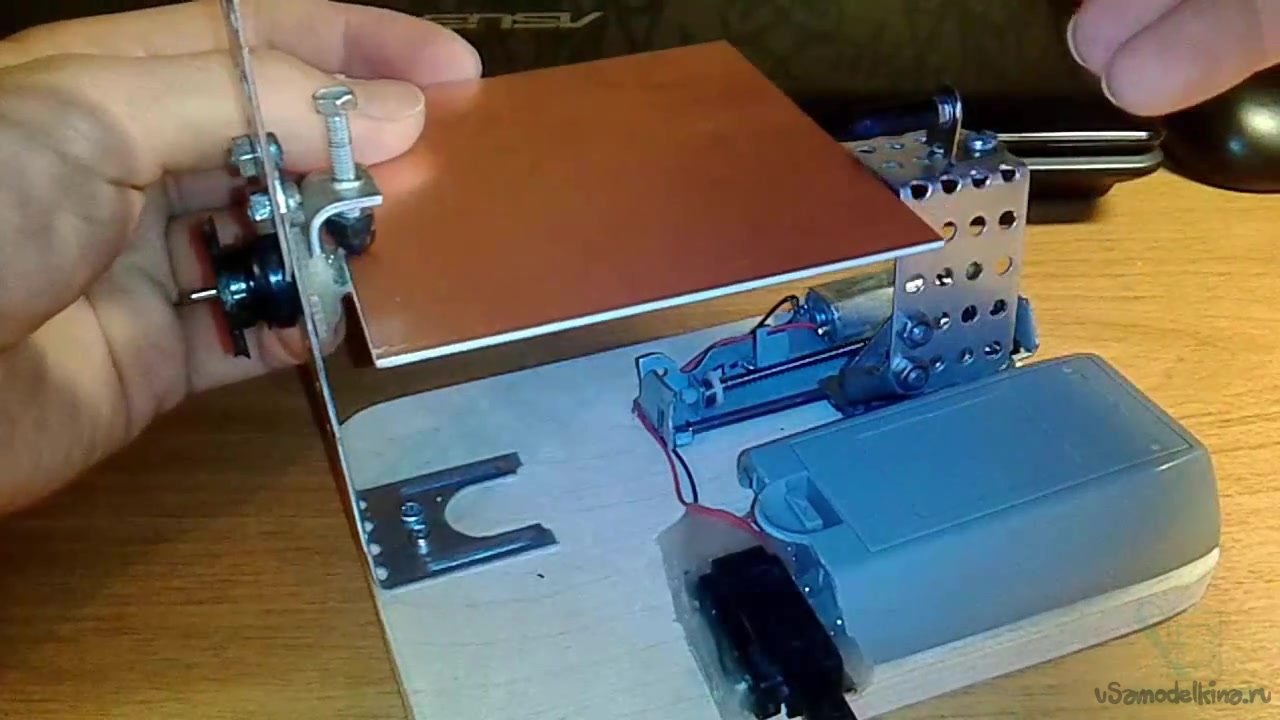

Держатель для печатных плат.

Это приспособление по праву стало одним из самых удобных усовершенствований, которые были сделаны мною для «третьей руки». Я использовал его для фиксации плат от 3 до 20 сантиметров длиной. Для его изготовления нужны некоторые инструменты, поэтому могут возникнуть трудности, если у вас таковых не имеется.

Я использовал два небольших бруска алюминия с размерами примерно 15х5х65мм. На торцевой части каждого из них я просверлил по отверстию диаметром 4мм и глубиной 20мм. Вы можете сделать это и ручной дрелью, но у вас не много места для исправления ошибок. Лучше будет, если вы воспользуетесь сверлильным или сверлильно-фрезерным станком.

Для того, чтобы сделать паз, мне пришлось сменить на моем станке сверло на дисковую пилу. Ширина паза, пропиленного по всей длине алюминиевой заготовки – 1,5мм, а глубина – 3мм. Я полагаю, что это может быть сделано и при помощи ножовки по металлу или при помощи дремеля, но подозреваю, что сделать паз при их помощи будет нелегко, да и результат работы может быть довольно грубым.

Ширина паза, пропиленного по всей длине алюминиевой заготовки – 1,5мм, а глубина – 3мм. Я полагаю, что это может быть сделано и при помощи ножовки по металлу или при помощи дремеля, но подозреваю, что сделать паз при их помощи будет нелегко, да и результат работы может быть довольно грубым.

Позже я сделал держатель из пластика, так как на многих платах компоненты и дорожки располагаются вблизи от края и алюминиевые скобы могут послужить причиной короткого замыкания. Вы можете видеть пластиковые держатели на изображении.

Вытяжной вентилятор.

Я сделал его, используя старый кулер для процессора, немного фильтровального материала, насадку под 90 ° для шланга (такие же я использовал для изготовления зажимов в первой части статьи) и пару винтов. Все это было у меня дома.

Для фильтра я взял белый скотч-брайт (абразивный материал), вырезал по форме кулера и закрепил один угол винтом.

Для противоположного по диагонали угла я использовал винт подлиннее, вкрутив его в кулер, проткнув фильтр и закрутив его в насадку для шланга. Подключите его к источнику питания 12В и вредные пары припоя не будут попадать в ваши органы дыхания. Чтобы увеличить функциональность приспособления я планирую добавить белые светодиоды для обеспечения дополнительного освещения.

Подключите его к источнику питания 12В и вредные пары припоя не будут попадать в ваши органы дыхания. Чтобы увеличить функциональность приспособления я планирую добавить белые светодиоды для обеспечения дополнительного освещения.

Крепление для ЖК-дисплея.

Я сделал это крепление, развлекаясь с микроконтроллером Basic Stamp 2. В процессе использовался сверлильно-фрезерный станок, но я уверен, что можно обойтись и ручными инструментами.

Я выпилил кронштейн из пластика, просверлил отверстия, нарезал в них резьбу и прикрутил его к прямой насадке на шланг.

Не будем вдаваться в подробности – все и так довольно понятно, а размеры вашего ЖК-дисплея могут отличаться от моего. Я скорее хотел продемонстрировать спектр приспособлений, которые можно сделать своими руками.

Струбцина.

Струбцина может быть использована для удержания тех деталей, которые не могут быть удержаны «крокодилами» из-за своих размеров.

Все, что мне пришлось сделать – это заменить болт, расположенный на конце струбцины, на другой, вдвое длинней. Затем я вкрутил его в прямую насадку, в которой просверлил отверстие и нарезал в нем резьбу M3*0,5. В этой версии конструкция может надежно удерживать предметы весом до 300гр.

Однако, если вы усовершенствуете ее, струбцина сможет удерживать вес, исчисляемый килограммами.

Для этого просверлите на струбцине второе отверстие и прикрутите ее при помощи двух винтов к насадке предназначенной для распыления жидкости под углом 90°.

Другие идеи и приспособления.

Электростатическое напряжение. Когда я делал первую версию «третьей руки», то был обеспокоен проблемой электростатического напряжения и поэтому к «бананам» были припаяны провода, которые были пропущены внутри рук и были заземлены к алюминиевому основанию. Я также просверлил отверстия спереди и сзади для того, чтобы иметь возможность подключить антистатический браслет с любой стороны прямо на рабочем месте. Для более высокого уровня защиты мне, наверное, следовало бы припаять к проводу от каждой руки резистор 1Мом.

Для более высокого уровня защиты мне, наверное, следовало бы припаять к проводу от каждой руки резистор 1Мом.

Питание от зажима. Я подумывал о добавлении клемм на основании и проводов, присоединенных к «бананам», для того, чтобы иметь возможность запитать схему в то время, когда она удерживается зажимом.

Оборотной стороной этой идеи является то, что если правая и левая руки подключены проводами к основанию, то при смене приспособлений, что подразумевает и смену насадок, эти провода окажутся отсоединенными. Тем не менее, большинство из приспособлений, разработанных мной, предполагают смену насадок именно на центральной руке. А «крокодилы» и скобки держателя сменяют друг друга просто надеваясь на «бананы», а смена сопел при этом не требуется.

Мультиметр/Осциллограф.

Я также работаю над приспособлением для удержания щупов мультиметра или осциллографа. Мне всегда не хватает рук для измерения сигнала на схеме.

Лупа.

Хотя я никогда не использовал лупу ранее, уверен, что она может пригодиться многим. Ее достаточно легко можно приладить к средней руке.

Светодиодное освещение.

Немного лишнего света никогда не помешает. Как я уже писал выше, планируется объединить вытяжной вентилятор и светодиодную подсветку.

Лоток для маленьких деталей.

На изображениях вы можете увидеть основания, на которых при помощи фрезы прямо в алюминии сделаны лотки для мелких деталей.

Существует огромное количество различных насадок и разъемов для этих шлангов. Поэтому не стоит ограничивать вашу фантазию, и вы сможете сделать приспособление или аксессуар на любой случай. Надеюсь, эта статья, о том, как сделать «третью руку» более универсальной и удобной, вам пригодится.

По материалам www.instructables.com

Держатель паяльной доски/руки помощи? | diyAudio

#1

#1

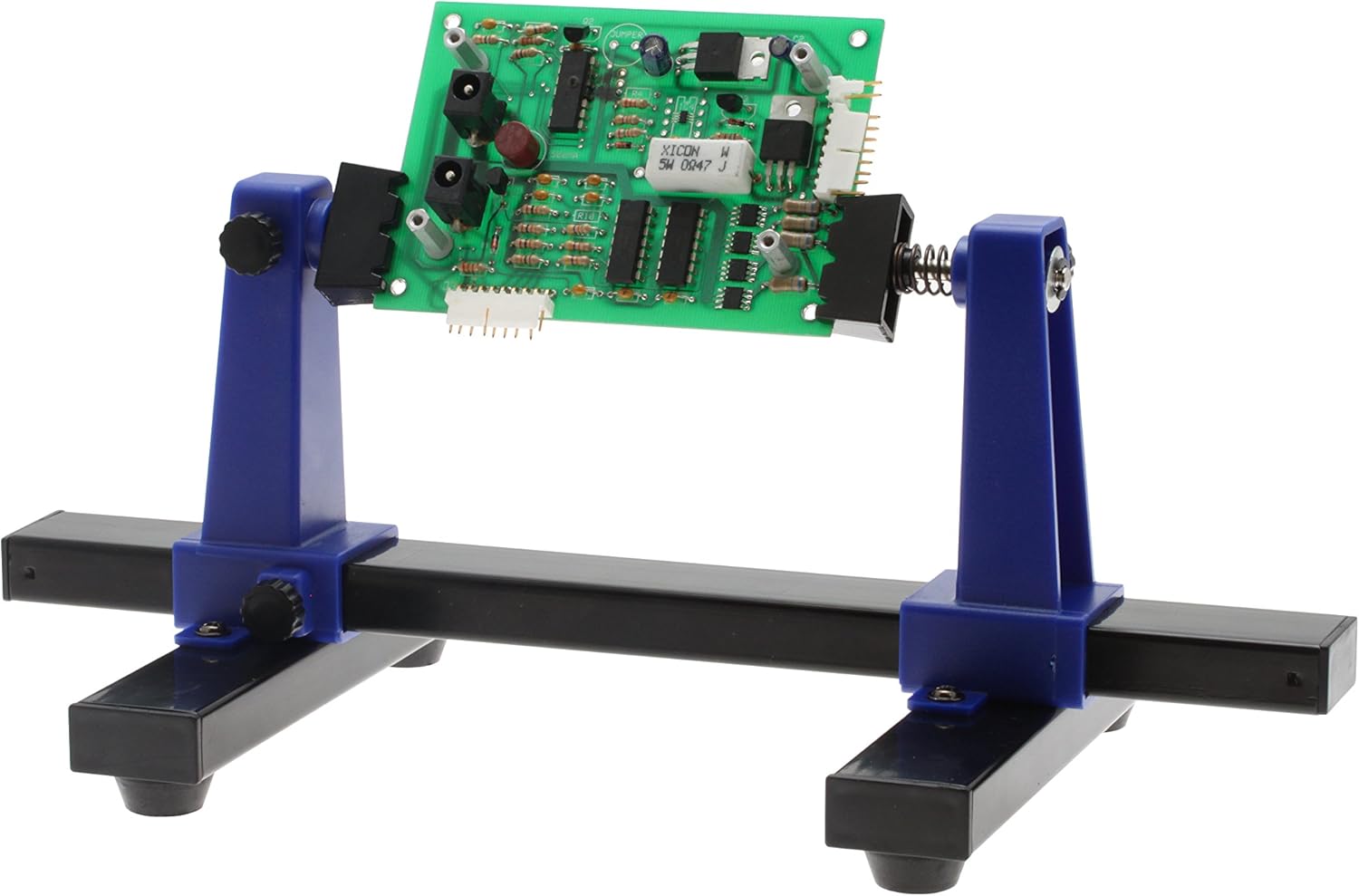

Хотите знать, что вы, ребята, используете для удержания плат во время пайки?

Я использую подделку Panavise Harbour Freight в течение многих лет

https://www.harborfreight.com/2-3-4-quarter-inch-Articled-vacuum-vise-3311.html

Вакуумная функция никогда не работала, но пока она работает, мне интересно, что еще там есть?

Посмотрел варианты Панависе. Они выглядят красиво, но немного дороговаты.

Также есть вещи для рук помощи с зажимами типа «крокодил» на гибких плечах.

И эти маленькие зажимы

Так что любые советы или предложения приветствуются.

Рэнди

Реакции:

1 пользователь

#2

#2

Возможно, не самый дешевый вариант, но я считаю, что он стоит каждой копейки; Маленькая ручка хорошо удерживает на месте сквозные детали: Weller ESF120

Реакции:

1 пользователь

#3

#3

Маленькие зажимы работают хорошо. Пользуюсь 1 год и мне нравится.

#4

#4

randytsuch сказал:

И эти маленькие зажимы

Нажмите, чтобы развернуть…

Я получил один из них и обнаружил, что он очень хлипкий и держит доски очень свободно.

Попал в мусорное ведро.

Я использую что-то похожее на ваше панависе Harbour Freight, но старше и немного больше, и оно крепится к столу.

После использования чего-то подобного вам могут не понравиться другие решения.

Я нашел это на Amazon, которое крепится к столу.

Fasmov Swivel 3″ Универсальные настольные тиски Наклоняемые на 360°

#5

#5

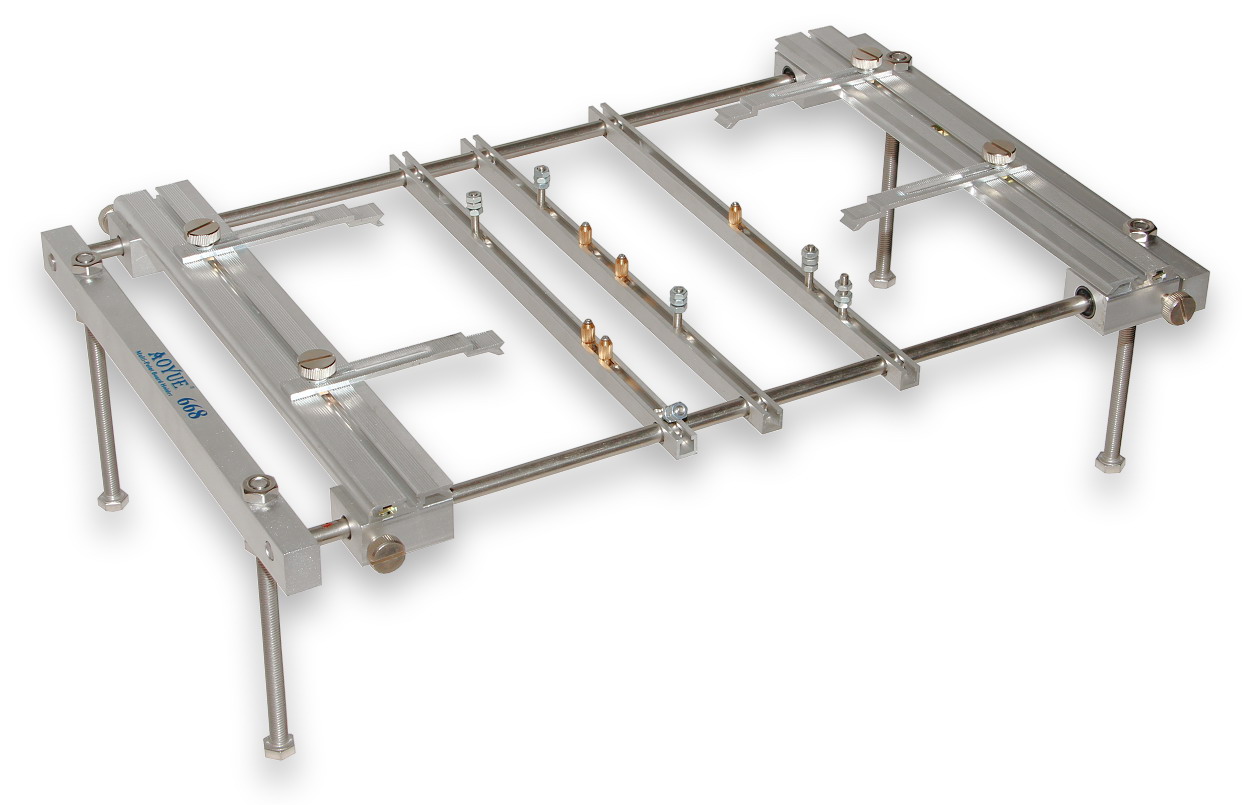

Я использую старый держатель для печатных плат от Technical Devises (фото из интернета). Или, если вы хотите потратить бабла, купите современный Panavise. Вы не пожалеете

Или, если вы хотите потратить бабла, купите современный Panavise. Вы не пожалеете

Реакции:

1 пользователь

#6

#6

Я испробовал несколько держателей плат, но обнаружил, что лента Painter’s Mate Green подходит для крепления компонентов так же или даже лучше. Единственный раз, когда мне действительно нужен держатель платы, это для распайки, когда мне нужно применить утюг к одной стороне, а припой — к другой. И тогда плата может оказаться слишком большой, чтобы поместиться в держатель (например, заменить неисправные крышки на материнской плате).

И тогда плата может оказаться слишком большой, чтобы поместиться в держатель (например, заменить неисправные крышки на материнской плате).

#7

#7

Если у вас есть доступ к 3D-принтеру и паре неодимовых магнитов, это дешевые варианты, которые надежно справляются со своей задачей во многих случаях использования.

https://cults3d.com/en/3d-model/tool/magnet-pcb-holder

#8

#8

Иногда нужен большой, иногда нет.

#9

#9

У меня такие же челюсти, как у Audio King (они выбрасывали их на работе), и я держу их в подделке Panvise от Princess Auto (место типа Canadian Harbour Freight)

#10

#10

Спасибо всем за участие, ребята.

Я сейчас склоняюсь к панависе, может быть к тому Audio King, что на фото.

Если бы у меня был 3D-принтер, я бы, наверное, попробовал ссылку Бриджака.

#11

#11

Для сборки печатных плат они отлично подходят: https://www.amazon.com/Velleman-VTH…jQuODkifQ==&sprefix=pcb+holder,aps,127&sr=8-4 и дешевы. У меня есть несколько вариантов, но если плата подходит, то это первый выбор. Это также полезный и экономичный держатель объекта (коннектора): https://www.amazon.com/Bench-Horizo…2470954011&rps=1&sprefix=vise,aps,131&sr=8-14

У меня есть несколько вариантов, но если плата подходит, то это первый выбор. Это также полезный и экономичный держатель объекта (коннектора): https://www.amazon.com/Bench-Horizo…2470954011&rps=1&sprefix=vise,aps,131&sr=8-14

#12

#12

У меня есть один из этих маленьких зажимов, но что-то вроде этого (см.

) намного лучше!

10.2022 22:12

№13

№13

Я чувствую себя немного скупым, признавая, что предпочитаю пару пинцетов с крестообразным замком, но это то, что я действительно предпочитаю. У меня также есть подставка, как у Weller ESF120, но я не очень люблю ее использовать. Я устанавливаю компоненты один за другим и считаю, что быстрее всего переворачивать плату без какой-либо сложной подставки.

Реакции:

1 пользователь

7″ data-date-string=»2022-10-27 10:28 pm» data-time-string=»10:28 PM» title=»2022-10-27 10:28 pm at 10:28 PM»> 27. 10.2022 22:28

10.2022 22:28

№14

7″ data-date-string=»2022-10-27 10:28 pm» data-time-string=»10:28 PM» title=»2022-10-27 10:28 pm at 10:28 PM» itemprop=»datePublished»> 27.10.2022 22:28

№14

Пинцет отличный, он должен быть у каждого. Обратный пинцет (сжать, чтобы отпустить), т.е.

Отлично подходит для работы с поверхностными компонентами. Также хорошо подходит для теплоотвода выводов компонентов при пайке.

Показать скрытый контент низкого качества

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Электронная почта

Делиться

Связь

Верх

Низ

Быть терпеливым | Последние разработки в области болезни Альцгеймера

Последние новости

Ранние признаки и симптомы болезни Альцгеймера в молодом возрасте

Марк Даллас | 20 июля 2023 г.

Болезнь Альцгеймера часто считают заболеванием, которым страдают только пожилые люди. Но около 3,9 миллиона человек во всем мире в возрасте от 30 до 64 лет…

Журнал Фила AAIC

Журнал Фила: «Вступая в эру лечения болезни Альцгеймера»

Фил Гутис | 19 июля 2023 г.

АМСТЕРДАМ — Согласно данным, представленным на этой неделе на Международной конференции Ассоциации болезни Альцгеймера в Амстердаме, донанемаб замедляет развитие памяти и…

Подробнее

AAIC диагностика

AAIC: Домашние анализы крови на болезнь Альцгеймера почти готовы

Саймон Спичак, MSc | 19 июля 2023 г.

Хорошие новости для здоровья мозга этим летом: одобренные FDA препараты, такие как Лекемби, доступные для лечения болезни Альцгеймера, становятся все более доступными. Предостережение: эти препараты только…

Подробнее

Страховка на диагностику болезни Альцгеймера

Победа над болезнью Альцгеймера на горизонте: Medicare может вскоре покрыть амилоидные ПЭТ-сканы

Александра Марвар | 18. 07.2023

07.2023

«Мечтаю, чтобы в будущем люди с болезнью Альцгеймера имели равный доступ к новым лекарствам, а сегодняшняя диагностика и лекарства — как…

Подробнее

Другие статьи

Последние новости о болезни Альцгеймера от AAIC 2023

Саймон Спичак, магистр наук | 17 июля 2023 г.

В этих 10 округах США каждый шестой человек старше 65 лет страдает болезнью Альцгеймера

По меньшей мере 6 миллионов американцев живут с болезнью Альцгеймера. Но в некоторых округах заболеваемость болезнью Альцгеймера гораздо выше, чем в других. Сегодня в…

Подробнее

Саймон Спичак, магистр наук | 16 июля 2023 г.

AAIC: таблетки для замедления болезни Альцгеймера появятся примерно через два года

Фармацевтическая компания Alzheon в настоящее время проводит клинические испытания нового модифицирующего болезнь лечения болезни Альцгеймера: валилтрамипросата или ALZ-801. Пока, как новый гудящий новый моноклональный альцгеймер…

Пока, как новый гудящий новый моноклональный альцгеймер…

Подробнее

Саймон Спичак, магистр наук | 17 июля 2023 г.

Еще одно лекарство от болезни Альцгеймера к концу 2023 года? Представлены новые данные о донанемабе

После почти двух десятилетий застоя за последние три года на рынке появились два новых лекарства от болезни Альцгеймера. Одобрение Biogen…

Подробнее

Саймон Спичак, магистр наук | 19 июля 2023 г.

AAIC: Домашние анализы крови на болезнь Альцгеймера почти готовы

Хорошие новости для здоровья мозга этим летом: одобренные FDA лекарства, такие как Лекемби, доступные для лечения болезни Альцгеймера, становятся все более доступными. Предостережение: эти препараты только…

Подробнее

Другие статьи

Разрушающие мифы добавки для здоровья мозга

Дуэйн Меллор | 20 июня 2023 г.

Работают ли добавки с куркумой? Вот что говорит наука

Куркума используется людьми уже более 4000 лет. Наряду с кулинарией и косметикой, это был основной продукт традиционной…

Подробнее

Саймон Спичак, магистр наук | 3 апреля 2023 г.

Работает ли Неурива Плюс? Урегулированный судебный процесс запрещает его создателям заявлять, что это так

Принимали бы вы добавку — например, добавку для здоровья мозга Neuriva Plus, — которая утверждает, что улучшает работу вашего мозга? Ведь Майим…

Подробнее

Терпение | 17 февраля 2022 г.

Могут ли витамины и добавки бороться с мозговым туманом COVID?

Есть несколько способов, которыми COVID-19 может оставить свой след в мозгу. Некоторые опасны для жизни — от сильного отека мозга до…

Подробнее

Саймон Спичак, магистр наук | 30 марта 2023 г.

Работают ли добавки с серином? Исследование говорит: «Проявляйте осторожность»

Привлекательность таблеток, стимулирующих работу мозга, очевидна: простое решение, которое поддерживает когнитивные функции, делает вас более острым и улучшает вашу память. Такого рода…

Такого рода…

Подробнее

Другие статьи

В поисках лечения и лечения

Дебора Кан | 7 июля 2023 г.

Лекарство от болезни Альцгеймера Leqembi теперь имеет полное традиционное одобрение FDA

6 июля 2023 г. Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США полностью одобрило лекарство от болезни Альцгеймера Лекемби (общее название леканемаб), препарат моноклональных антител для…

Подробнее

Саймон Спичак, магистр наук | 12 апреля 2023 г.

Заполнение пустоты: борьба за лечение болезни Альцгеймера на более поздних стадиях

Когда отец Джулии Флеминг впал в более позднюю стадию слабоумия Альцгеймера, она могла только наблюдать, как его навыки работы с компьютером и интерес к нему угасали. «…

Подробнее

Николас Чан | 27 сентября 2021 г.

Ваш путеводитель по одобренным FDA лекарствам от болезни Альцгеймера

Болезнью Альцгеймера страдает каждый третий человек старше 85 лет, и масштабы эпидемии только усугубляются. Пока там…

Пока там…

Подробнее

Александра Марвар | 18 июля 2023 г.

Победа над болезнью Альцгеймера на горизонте: Medicare может вскоре покрыть амилоидные ПЭТ-сканы

«Мечтаю, чтобы в будущем люди с болезнью Альцгеймера имели равный доступ к новым лекарствам, а сегодняшняя диагностика и лекарства — как…

Подробнее

Другие статьи

Генетика и здоровье мозга

Саймон Спичак, магистр наук | 14 июля 2023 г.

Взгляд в будущее: генная терапия болезни Альцгеймера

Эта статья стала возможной благодаря спонсорской поддержке компании Lexeo Therapeutics. Редакция журнала «Being Patient» подготовила интервью и статью без процесса рецензирования/утверждения со стороны…

Подробнее

Саймон Спичак, магистр наук | 2 марта 2023 г.

Как ген APOE4 влияет на мой риск болезни Альцгеймера?

ДНК человека содержит до 25 000 различных генов. Невероятно думать, что всего одна маленькая мутация может…

Невероятно думать, что всего одна маленькая мутация может…

Подробнее

Саймон Спичак, магистр наук | 4 мая 2022 г.

Является ли болезнь Альцгеймера генетической?

Революционные достижения в области технологий секвенирования генов открыли новые пути для понимания здоровья и болезней. Ученые могут секвенировать наш генетический код для поиска…

Подробнее

Николас Чан | 21 января 2021 г.

Рассматриваете генетическое тестирование на болезнь Альцгеймера? 3 вещи, которые нужно знать

Некоторые гены, такие как ApoE, играют важную роль в заболевании. Генетический вариант ApoE, известный как ApoE4, является сильнейшим генетическим фактором риска…

Подробнее

Другие статьи

Улучшение здоровья мозга

Кэти Куп | 28 марта 2023 г.

Обладают ли эти жители боливийской Амазонии секретом здоровья мозга?

По данным Всемирной организации здравоохранения, более 55 миллионов человек во всем мире страдают деменцией. И это число растет: каждый год почти 10 миллионов…

И это число растет: каждый год почти 10 миллионов…

Подробнее

Александра Марвар | 23 декабря 2020 г.

5 вещей, которые вы можете сделать сегодня, чтобы уменьшить стресс

Опекуны: если вы постоянно беспокоитесь или чувствуете тревогу, подавленность или угрюмость, если вам трудно сосредоточиться, если вы подавлены или взволнованы, если вы сами…

Подробнее

Саймон Спичак, магистр наук | 2 июня 2023 г.

«Как я могу предотвратить болезнь Альцгеймера?» Вот что говорит наука

Каждый год более 900 000 американцев диагностируют деменцию Альцгеймера. Только пять процентов этих случаев являются результатом генетической формы…

Подробнее

Александра Марвар | 2 сентября 2021 г.

Может ли слишком много кофе уменьшить ваш мозг? (И будет ли это иметь значение?)

Недавно пришли плохие новости для тех, кто постоянно употребляет кофеин: недавно исследователи обнаружили доказательства того, что употребление более шести чашек кофе в день может уменьшить…

Подробнее

Еще статьи

Диагностика деменции

Александра Марвар | 18 июля 2023 г.

Победа над болезнью Альцгеймера на горизонте: Medicare может вскоре покрыть амилоидные ПЭТ-сканы

«Мечтаю, чтобы в будущем люди с болезнью Альцгеймера имели равный доступ к новым лекарствам, а сегодняшняя диагностика и лекарства — как…

Подробнее

Фил Гутис | 1 августа 2022 г.

Анализы крови при болезни Альцгеймера делают еще один шаг вперед

В этом году на конференции AAIC разработчик анализа крови на болезнь Альцгеймера представляет многообещающие данные, в то время как Ассоциация болезни Альцгеймера предупреждает, что новые биомаркеры на основе крови не совсем…

Подробнее

Дебора Кан | 1 июня 2023 г.

Что такое ФТД? Эксперты по деменции объясняют симптомы, диагностику и уход

Узнав о диагнозе лобно-височной деменции у Брюса Уиллиса, у многих возникли вопросы о диагнозе и о том, чего ожидать. Кэти Брандт и доктор….

Подробнее

Николас Чан | 27 марта 2020 г.

«Обезоружить диагноз»: Джим Батлер о жизни после диагноза «деменция»

Быть терпеливым поговорил с Джимом Батлером, у которого четыре года назад диагностировали болезнь Альцгеймера, о его попытках «обезвредить» его диагноз, перепрограммировав его…

Подробнее

Еще статьи

Диета и деменция

Саймон Спичак, магистр наук | 12 октября 2022 г.

Могут ли здоровые диеты, такие как средиземноморская диета, действительно предотвратить деменцию?

Здоровое питание способствует нейродегенеративным заболеваниям, таким как болезнь Альцгеймера. Но новое исследование ставит под сомнение все, что, как мы думали, мы знали о средиземноморской диете. Почему…

Подробнее

Саймон Спичак | 3 июня 2023 г.

5 продуктов для улучшения здоровья мозга (спойлер: один из них — вино)

Вы когда-нибудь задумывались, какая еда полезна для размышлений? Новый диетический подход может улучшить когнитивные функции у стареющих людей. Он сочетает в себе два подхода:…

Он сочетает в себе два подхода:…

Подробнее

Николас Чан | 3 февраля 2023 г.

Эксперт по питанию о проблеме кето-диеты для здоровья мозга

Многочисленные исследования, Healthline, AARP… Оглянитесь, и вы найдете поток статей, исследующих возможность того, что популярная кето-диета способствует здоровью мозга…

Подробнее

Саймон Спичак, магистр наук | 25 марта 2022 г.

Может ли голодание предотвратить болезнь Альцгеймера?

Чем дольше вы пользуетесь автомобилем, мобильным телефоном или любым другим инструментом, тем больше вероятность того, что он сломается. Детали изнашиваются…

Подробнее

Другие статьи

Разнообразие и деменция

Алехандра О’Коннелл-Доменек | 17 апреля 2023 г.

Детище студенческого класса: латиноамериканская теленовелла о болезни Альцгеймера

Эта статья является частью серии Разнообразие и деменция, подготовленной компанией «Быть терпеливым» при поддержке Eisai. Мужчина в ярко-желтой рубашке…

Мужчина в ярко-желтой рубашке…

Подробнее

Рианна Паттерсон | 28 февраля 2023 г.

Подработка этого исследователя деменции: поддержка чернокожих женщин в науке

Эта статья является частью серии Разнообразие и слабоумие, подготовленной компанией «Быть терпеливым» при поддержке Eisai. Для аспиранта Кембриджского университета и…

Подробнее

Саймон Спичак, магистр наук | 31 марта 2023 г.

Борьба Тони Гонсалеса за лучшее лечение болезни Альцгеймера в латиноамериканском сообществе США

Эта статья является частью серии Разнообразие и слабоумие, подготовленной компанией «Быть терпеливым» при поддержке Eisai. «Я ехал домой с работы и…

Подробнее

Саймон Спичак, магистр наук | 15 февраля 2023 г.

Кристиана Эги: Разрушение стигмы деменции для молодых и старых

Кристиана Эги — владелица Alexis Lodge — дома для более чем 20 человек, страдающих слабоумием. Но зачем останавливаться на достигнутом?…

Но зачем останавливаться на достигнутом?…

Подробнее

Еще статьи

Изменение лица при болезни Альцгеймера

Элизабет Хьюитт | 6 декабря 2022 г.

Тусовка слабоумия: Восстание кафе памяти

Когда люди регистрируются, чтобы присоединиться к онлайн-кафе памяти Еврейской службы семьи и детей, они могут услышать от эксперта по афро-латиноамериканской музыке о…

Подробнее

Элизабет Хьюитт | 20 декабря 2022 г.

Празднование инициатив по борьбе со стигмой в отношении слабоумия в Европе

Распространенность деменции растет во всем мире, и усилия по борьбе со стигмой вокруг деменции также активизируются. В Нидерландах начальное…

Подробнее

Женевьев Гласс | 22 февраля 2021 г.

Лорен Миллер и Сет Роген борются с болезнью Альцгеймера с помощью комедии

Властная голливудская пара Сет Роген и его жена Лорен Миллер Роген рассказывают о болезни Альцгеймера с помощью комедии.