Бригада рабочих | Кладка газосиликатных блоков своими руками, плюсы и минусы

Свойства газосиликата.

Из газосиликатных блоков (ячеистого бетона) широко и повсеместно возводят малоэтажные здания, жилые и подсобные помещения, складские и промышленные сооружения. Газосиликат создан искусственно из смеси песка, цемента, извести и воды с добавлением алюминиевой пудры в качестве реагента для газообразования. Доля цемента в составе небольшая, основную вяжущую функцию выполняет известь.

Все компоненты газосиликатных блоков натуральные и не вредят здоровью людей. Процесс затвердения блоки проходят в специальной автоклаве при высокой температуре под давлением. Строго выдерживаются линейные размеры, расхождения в размерах блоков одной партии не больше 1 мм, поэтому для укладки газосиликатных блоков достаточно тонкого слоя раствора до 3 мм, что дает существенную экономию. Производят блоки различной плотности, которая определяет прочность материала.

Для утепления стен используют блоки D100-D200, внутренние перегородки возводят из блоков марки D300-D500, а несущие стены – из конструкционного газосиликата D1000-D1400. Продукция из газосиликата разнообразна, это не только блоки для выгонки стен, но также дугообразные и арочные, перемычки и перегородки, панели перекрытий.

Также привлекательность блоков из газосиликата заключается в его легкости, влагонепроницаемости, отменной звукоизоляции и огнеупорности, низкой теплопроводимости. Наружные стены из газосиликатных блоков не требуют отделки. К внутренним стенам из газосиликата можно применить любой из видов отделки.

Как возводить стены из газосиликатных блоков своими руками.

Инструменты для укладки блоков: мастерок с зубцами 4-5 мм для нанесения раствора или клеевой смеси, дрель-миксер насадкой, строительный уровень, резиновый молоток и пила «болгарка».

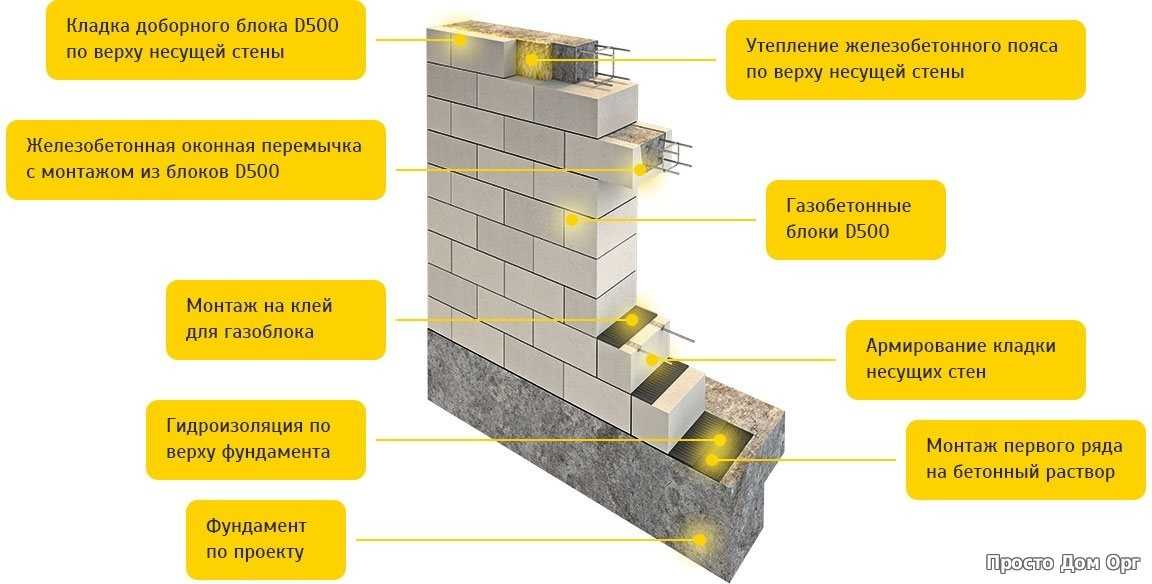

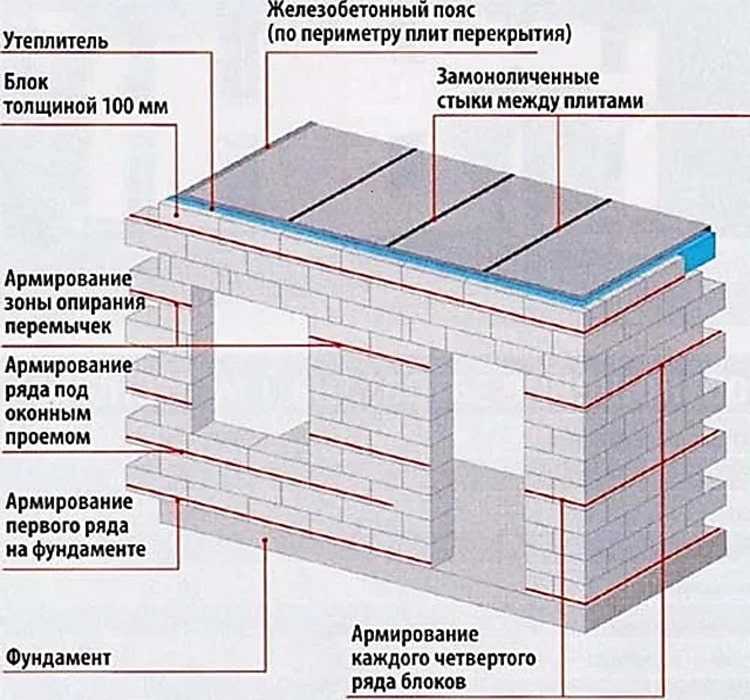

Блоки укладывают на готовый фундамент. Между фундаментом и первым рядом блоков по всему периметру будущих стен, следует проложить два слоя армированного рубероида в качестве гидроизолятора, затем слой раствора из цемента и песка (это обязательное условие). Со второго ряда можно использовать клеевую смесь. Чтобы вода, стекая по стенам, не попадала на швы между фундаментом и стеной, блоки укладывают так, чтобы стена выступала относительно цоколя и фундамента как минимум на 5 см.

Со второго ряда можно использовать клеевую смесь. Чтобы вода, стекая по стенам, не попадала на швы между фундаментом и стеной, блоки укладывают так, чтобы стена выступала относительно цоколя и фундамента как минимум на 5 см.

Работа по укладке блоков начинается с разметки. Чтобы стены получились ровными, выбираем основные четыре угла дома и измеряем диагонали и натягиваем нити по углам.

Раствор замешивают густо, чтобы не плыл, на жидком растворе блоки проседают и их трудно выровнять. Раствор накладывают по краям блока в виде двух дорожек высотой примерно 5 см, плотно прижимают к месту укладки и выравнивают резиновым молоточком. Возведение стен начинают с углов, с укладки 4 опорных блоков, которые тщательно выравнивают по уровню в горизонтальной и вертикальной плоскости (строительный уровень для блоков не длиннее 80 см). Стену выравнивают по натянутой нити, а горизонтальность уровнем по диагоналям блока. После того, как блок выровняли по горизонтали, нанести 2-3 удара в торец, чтобы плотно прижать его к предыдущему блоку.

На стыке несущих стен и при укладке блоков со второго ряда выполняют «перевязку» (смещение блоков на 15-20 см).

Оконные и дверные проемы.

Оконный проем начинается на высоте 1 метра от основания пола, после стяжки и утеплителя высота уменьшиться до 80-85 см. Высота от верхнего края оконного проема до потолка примерно равна 35 см, это не обязательная, а больше эстетическая норма. Над оконными проемами укладывают железобетонные перемычки заводского производства.

На последний ряд блоков заливают железобетон, размер монолитного пояса 20х15 см. Можно в качестве теплоизолятора использовать сам газосиликатный блок, он же исполнит роль несъёмной опалубки. Такой пояс делают по всему периметру несущий стен под кровлю. Для внутренних стен монолитный пояс не делают.

Перегородки внутри дома выполняют из блоков 100-200 мм толщиною. Их перевязывают с несущими стенами, используя куски арматуры по 20-25 см, которые забивают в несущую стену до половины, а вторая половина заходит в стыковочный блок перегородки. Перегородки с потолочными перекрытиями соединяются строительной пеной. Излишки засохшей пены срезают ножом по уровню стены.

Перегородки с потолочными перекрытиями соединяются строительной пеной. Излишки засохшей пены срезают ножом по уровню стены.

Есть ли достойная альтернатива газосиликату?

Как вариант — пеноблоки. Это на сегодня один из востребованных материалов при возведении стен из строительных блоков загородных домов. Их кладка должна обязательно осуществляться профессионалами. Только проффессиональные бриагады возводят стены и перегородки из пеноблоков, гарантируя при этом хорошую теплопроводность и влагостойкость материала. Цены на кладку пеноблоков примерно такие же как и на газосиликатные блоки

Кладка газосиликатных блоков

Все чаще при возведении стен используется газосиликатный блок. Такая популярность обусловлена большим списком преимуществ, включая:

- доступная стоимость;

- небольшой вес;

- повышенные теплоизоляционные характеристики;

- энергоэффективность;

- пожаробезопасность;

- звукоизоляция;

- высокая паропроницаемость;

- экологичность.

Недостатками считается восприимчивость к влаге. Поэтому купленные изделия тщательно защищают от осадков.

Инструмент для кладки газосиликатных блоков

При работе необходим специальный инструмент:

- уровень;

- перфоратор;

- мастерок;

- шпатель с зубьями;

- молоток-киянка;

- ведро;

- штроборез;

- пила;

- рубанок;

- веник или щетка;

- гидроизоляция.

Клей для газосиликатных блоков

Кладка может производиться на цементно-песчаный раствор или клей для газосиликатных блоков. Теплопроводность клея для газосиликатных блоков значительно выше, чем у самого стройматериала. Поэтому толщина швов влияет на проникновение холода. Оптимальная толщина шва клеевого раствора не превышает 2-5 мм, а цементно-песчаного не более 10-20мм.

Какой клей для газосиликатных блоков выбрать?

Многие производители выпускают специальные составы, которые могут отличаться характеристиками, сезонностью — для зимних или летних работ.

Хороший состав обладает:

- пластичностью;

- адгезией;

- влагостойкость;

- морозостойкость;

- быстрое схватывание.

Какие газосиликатные блоки выбрать для кладки?

Газосиликатный блок для кладки должен соответствовать нескольким критериям выбора:

- тип — стеновой или перегородочный;

- плотность — D300-D600, иногда D700;

- особенности — наличие пазогребневого соединения, U-блок;

- стоимость — не следует отдавать предпочтение слишком дешевым материалам;

- размеры — длина варьируется от 600 до 625 мм, ширина и высота может быть разной;

- сорт — для кладки на клей с отклонением до 5мм или раствор с отклонением до 10мм.

Кладка газосиликатных блоков может вестись в одиночку: уже после кладки нескольких рядов работа значительно ускоряется, становится проще.

Технология кладки газосиликатных блоков своими руками

Прежде чем начинать кладку стен необходимо провести проверку фундамента: перепад более чем на 2см необходимо предварительно выровнять. Это позволит упростить монтаж. Затем необходимо обязательно провести замер углов, диагоналей фундамента, разметить будущие стены.

Это позволит упростить монтаж. Затем необходимо обязательно провести замер углов, диагоналей фундамента, разметить будущие стены.

Самый важный этап в работе — укладка первого ряда. Необходимо обязательно использовать гидроизоляцию и цементно-песчаный раствор. Использование цементно-песчаного раствора необходимо для:

- выравнивания по горизонтали;

- армирования первого ряда и гидроизоляции;

- сглаживания неровностей фундамента.

Армирование первого ряда с гидроизоляцией необходимо для равномерного распределения нагрузки, увеличения несущей способности. Выполняется армирование при помощи специальной сетки с ячейками 50х50мм.

Кладку газосиликатных блоков необходимо проводить от углов на раствор. Затем при помощи резинового молотка-киянки, нивелира выравнивается по горизонтали и вертикали. По первому блоку будет выравниваться весь ряд при помощи натянутой нити. Первый ряд самый важный: от него зависит устойчивость, ровность последующих.

Кладка последующих рядов осуществляется со сдвигом на 20 см, но лучше сдвигать последующий ряд на половину. Как и первый, все последующие ряды выкладывают от угла с обязательным армированием каждого 3-4 ряда. При работе необходимо регулярно сверяться с проектом, не пропустив оконные, дверные проемы.

Несмотря на кажущуюся первоначальную сложность, работу можно проводить самостоятельно. Самое важное — грамотно уложить первый ряд.

Являются ли бетонные блоки токсичными? Можете ли вы что-нибудь с этим сделать?

Если у вас есть или вы планируете построить приусадебный участок, вы можете подумать об использовании бетонных блоков для фундамента. Их используют во многих приподнятых садах, потому что они очень прочные, дешевые и устойчивые к непогоде. Но безопасны ли они? Являются ли бетонные блоки токсичными для окружающей среды, вас и ваших растений? Ответ да, и нет. Бетонные блоки, также известные как шлакоблоки, могут быть изготовлены из материалов, которые потенциально могут вызвать проблемы со здоровьем при употреблении. Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться. Кроме того, известь может просачиваться в почву, что со временем может повышать уровень pH.

Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться. Кроме того, известь может просачиваться в почву, что со временем может повышать уровень pH.

Летучая зола и другие элементы тяжелых металлов, обнаруженные в некоторых бетонных блоках, могут быть опасными, если эти материалы выщелачиваются в почву и потребляются. Ученые провели тесты, чтобы выяснить, вредны ли бетонные блоки для человека, но пока тесты не дали окончательных результатов.

К счастью, есть решение. Некоторые садоводы рекомендуют использовать герметик для бетонных блоков, который обеспечивает водонепроницаемое уплотнение между блоками и землей. Вы также можете выложить их пластиком или другим защитным слоем.

Несмотря на то, что все шлакоблоки не содержат этих вредных элементов, почти невозможно узнать, есть ли они в вашем. Я рекомендую всегда оставаться в безопасности и либо включать защитный слой между блоками и садом, либо не использовать их вообще.

Бетон или шлакоблоки

Во-первых, вам нужно выяснить, с чем вы работаете: с настоящими шлакоблоками или цементными блоками. Многие люди называют все бетонные блоки шлакоблоками, но это просто прозвище.

- Цементные блоки изготовлены из портландцемента и заполнителей. Они тяжелее и стоят дороже.

- Шлакоблоки изготавливаются из портландцемента и летучей золы, которая является побочным продуктом угольной промышленности. Они легкие и обычно дешевле, но все же очень прочные.

Проблема в летучей золе. Это побочный продукт электростанций, работающих на угле. Зола – это то, что остается после сжигания угля. Его собирают и используют вместе с цементом, чтобы сэкономить деньги и облегчить блоки.

Переработка угольной золы технически делает шлакоблоки экологичным строительным материалом. Однако летучая зола, выщелачивающая потенциально токсичные материалы в землю, может быть проблемой. Уголь содержит тяжелые металлы и другие вещества, известные своей токсичностью. Некоторые из этих металлов и веществ остаются в золе после сжигания угля и затем обнаруживаются в шлакоблоках.

По сути, использование шлакоблоков — это то же самое, что класть куски угля в сад.

Садовые клумбы, построенные из шлакоблоков, могут подойти для цветов и растений, но избегайте их, если вы сажаете овощи, фрукты и травы. Токсичные материалы, содержащиеся в летучей золе, могут выщелачиваться из шлакоблоков в почву, а затем в пищу.

Летучая зола

Летучая зола , также известная как «зола-уноса», является побочным продуктом установок по сжиганию угля. Это то, что остается после того, как котлы сожгут все топливо из угля. Раньше летучая зола выбрасывалась в атмосферу. Но в наши дни из-за новых законов о загрязнении его собирают и перерабатывают.

Но в наши дни из-за новых законов о загрязнении его собирают и перерабатывают.

Существует два класса летучей золы.

Класс F возникает, когда электростанции сжигают антрацит или битуминозный уголь. Этот тип угля более твердый и старый, чем прокаленный или полубитуминозный уголь. Летучая зола класса F считается пуццолановой, что указывает на ее происхождение. Поццолан — это тип вулканического пепла, который поступает из Поццуоли, Италия. Он содержит больше алюмосиликатного стекла и кварца, который имеет очень мало ценности в качестве ингредиента цемента.

Летучая зола класса C содержит в своем составе большее количество извести, щелочи и сульфата. Летучая зола класса C считается цементной, и гидравлической. Содержит сульфат кальция, богатое кальцием стекло и оксид магния. Эти свойства делают его очень хорошим для производства цемента.

Летучая зола класса C может стать цементом при добавлении в воду точно так же, как портландцемент. Вот почему летучая зола класса C иногда используется в качестве замены или частичной замены портландцемента во многих бетонных смесях. Он дешевле и легче, но все же очень прочный.

Вот почему летучая зола класса C иногда используется в качестве замены или частичной замены портландцемента во многих бетонных смесях. Он дешевле и легче, но все же очень прочный.

Бетонные блоки, изготовленные из цемента вместо летучей золы, гораздо безопаснее для использования вблизи сада и, как правило, не считаются токсичными. Однако, если в вашем блоке вместо цемента используется летучая зола, это может стать проблемой.

Бетон обычно не считается токсичным

Бетон — фантастический строительный материал, который веками использовался во всем мире. Без бетона не было бы мостов, дамб и больших зданий. И большинство современных жилых домов тоже не могли быть построены. Почти все, что строится в наши дни, использует тот или иной вид бетона, и почти все эти вещи совершенно безопасны.

Большая часть бетона производится путем смешивания цемента, песка и заполнителя с водой. Ни один из них не считается токсичным. Хотя есть некоторые свидетельства того, что уровень pH в почве может повышаться из-за извести, используемой в цементе, которая обычно не считается вредной. Потенциальная проблема возникает только тогда, когда в бетонную смесь добавляется летучая зола.

Потенциальная проблема возникает только тогда, когда в бетонную смесь добавляется летучая зола.

Существуют и другие добавки, которые можно использовать в бетонной смеси, такие как красители и химические отвердители, но они обычно не используются для формирования цементного блока. Вы можете уточнить у производителя, который сделал блок, чтобы быть уверенным.

Токсичность

Не все бетонные блоки сделаны из летучей золы. Большинство бетонов производится путем смешивания портландцемента с песком, заполнителем. Смесь затвердевает при смешивании с водой в процессе, называемом «отверждение». Эти типы блоков обычно считаются безопасными и не содержат токсинов.

Бетонные блоки, в состав которых входят «шлакоблоки», откуда и произошло прозвище «шлакоблок». Любые блоки, содержащие летучую золу, могут выщелачивать токсичные тяжелые металлы в почву.

Потребление токсичных металлов из загрязненной почвы или растений, выращенных в ней, довольно обширно.

Итак, как узнать, есть ли у вас сажи, содержащие летучую золу? Блоки, изготовленные только из портландцемента, тяжелее и дороже по сравнению с блоками, изготовленными из летучей золы. Одна из основных причин, по которой люди используют летучую золу, заключается в том, что она дешевле и легче цемента, но при этом очень прочная.

Одна из основных причин, по которой люди используют летучую золу, заключается в том, что она дешевле и легче цемента, но при этом очень прочная.

Если вы покупаете цементные блоки, я рекомендую вам получить их прямо в бетонной компании, потому что они могут точно сказать, что в них содержится. Я также рекомендую всегда покупать их новыми и не использовать старые блоки, потому что нет надежного способа узнать, что вошло в смесь.

Если у вас уже есть цементные блоки, я бы ошибся из-за осторожности и не использовал их или, по крайней мере, хорошо запечатал их до того, как это сделаете вы.

Что делать?

Если в вашем саду вместо еды растут цветы, то токсичные бетонные блоки не должны вызывать беспокойства. Хотя я бы все же не хотел, чтобы потенциально вредные и ядовитые вещества попадали в мой двор. Однажды вы можете решить выращивать овощи или фрукты в саду, и почва может быть загрязнена.

Если ваш сад окружен бетонными блоками, содержащими летучую золу, а также фруктами и овощами, возможно, токсичные вещества просачиваются в почву и, возможно, во все, что вы выращиваете. Это в дополнение к потенциально более высокому уровню pH извести. К счастью, вы можете контролировать уровень pH вашей почвы, чтобы увидеть, происходит ли это. Но я не знаю о простом домашнем тесте, который проверяет токсичность.

Это в дополнение к потенциально более высокому уровню pH извести. К счастью, вы можете контролировать уровень pH вашей почвы, чтобы увидеть, происходит ли это. Но я не знаю о простом домашнем тесте, который проверяет токсичность.

Вместо использования бетонных блоков для строительства сада на возвышенности я бы рекомендовал использовать более натуральные материалы, такие как дерево или настоящий камень.

Но если вы все равно хотите использовать блоки, купите их совершенно новыми на бетонном заводе и спросите, какие ингредиенты использовались для их изготовления. Также рекомендую герметизировать блоки водостойким герметиком и на всякий случай использовать лайнер.

Не сажайте съедобные предметы в полые камеры блоков. Это позволит обойти слои герметика. Корни будут расти, окруженные блоком, поэтому шансы на высасывание и поглощение будут выше.

Попробуйте выращивать очищающие растения, такие как подсолнухи, в течение нескольких сезонов, если вы не уверены в здоровье своей почвы. Некоторые виды растений очищают или нейтрализуют почву, удаляя токсичные материалы. В конце вегетационного периода обязательно уничтожайте отмершие растения. Добавление зараженных растений в компостную кучу может загрязнить кучу.

Некоторые виды растений очищают или нейтрализуют почву, удаляя токсичные материалы. В конце вегетационного периода обязательно уничтожайте отмершие растения. Добавление зараженных растений в компостную кучу может загрязнить кучу.

Изготовление бетонных блоков своими руками

Знаете ли вы, что можно сделать бетонные блоки своими руками с помощью формы. Формы продаются в Интернете, или вы можете сделать их сами дома. Делая свой собственный бетон, вы можете точно контролировать, что в нем содержится.

Существует полностью натуральная форма бетона, называемая римским бетоном, в которой используется измельченный и обожженный известняк или морские ракушки, смешанные с песком и заполнителем. Каждый ингредиент исходит от природы, поэтому он не содержит никаких загрязнений. Вы даже можете получать материалы со своей земли, чтобы не было никаких шансов на попадание иностранных химикатов или металлов.

Просто сделайте бетон, залейте его в формы и подождите, пока он высохнет.

Еще одним преимуществом самостоятельного изготовления бетонных блоков является то, что вы можете изменять форму по своему усмотрению. Блоки предназначены для строительства фундаментов, а не грядок, поэтому форму можно менять. Мне нравится удалять этот центральный кусок цемента, расположенный в середине блока. Это создает одно большое отверстие, которое я могу заполнить почвой и растениями. Эта центральная полоса предназначена для укрепления блока для фундаментных работ, но сады не должны выдерживать тонны веса, поэтому в этом нет необходимости.

Резюме: Являются ли бетонные блоки токсичными?

Если у вас есть или вы планируете построить приусадебный участок, вы можете подумать об использовании бетонных блоков для фундамента. Их используют во многих приподнятых садах, потому что они очень прочные, дешевые и устойчивые к непогоде. Но безопасны ли они? Являются ли бетонные блоки токсичными для окружающей среды, вас и ваших растений? Ответ да, и нет. Бетонные блоки, также известные как шлакоблоки, могут быть изготовлены из материалов, которые потенциально могут вызвать проблемы со здоровьем при употреблении. Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться. Кроме того, известь может просачиваться в почву, что со временем может повышать уровень pH.

Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться. Кроме того, известь может просачиваться в почву, что со временем может повышать уровень pH.

Летучая зола и другие элементы тяжелых металлов, обнаруженные в некоторых бетонных блоках, могут быть опасными, если эти материалы выщелачиваются в почву и потребляются. Ученые провели тесты, чтобы выяснить, вредны ли бетонные блоки для человека, но пока тесты не дали окончательных результатов.

К счастью, есть решение. Некоторые садоводы рекомендуют использовать герметик для бетонных блоков, который обеспечивает водонепроницаемое уплотнение между блоками и землей. Вы также можете выложить их пластиком или другим защитным слоем.

Несмотря на то, что все шлакоблоки не содержат этих вредных элементов, почти невозможно узнать, есть ли они в вашем. Я рекомендую всегда оставаться в безопасности и либо включать защитный слой между блоками и садом, либо не использовать их вообще.

Если у вас есть какие-либо вопросы или комментарии, напишите нам в любое время. Мы хотели бы услышать от вас.

Альтернативы бетону и бетонным блокам

Бетон остается одним из самых популярных материалов в строительстве и уступает только воде по потреблению материала во всем мире. Однако такие недостатки, как высокое содержание углерода в материале, могут сделать его непривлекательным для некоторых проектов.

Цементная промышленность является одним из ведущих производителей двуокиси углерода. Растущая осведомленность потребителей об изменении климата и воздействии строительства на окружающую среду заставляет некоторых клиентов искать альтернативы материалам, в основе которых лежит цемент.

Ассортимент альтернатив бетону постоянно растет. Эти материалы обеспечивают те же преимущества, что и бетон, такие как прочность, долговечность и долговечность, но при более низкой стоимости углерода, с меньшим воздействием на окружающую среду и часто с привлекательным и характерным внешним видом.

Эти материалы обеспечивают те же преимущества, что и бетон, такие как прочность, долговечность и долговечность, но при более низкой стоимости углерода, с меньшим воздействием на окружающую среду и часто с привлекательным и характерным внешним видом.

Бетон используется в строительстве в течение многих лет, но часто доступны жизнеспособные альтернативы.

1. Ferrock

Ferrock представляет собой альтернативу бетону с отрицательным выбросом углерода. Название материала происходит от железной породы, но в основном он состоит из отходов стальной пыли и молотого кварцевого стекла.

Материал выделяет значительно меньше углекислого газа, чем бетон. Он также твердый — примерно в пять раз прочнее портландцемента. Он также гибкий и может сгибаться, не ломаясь из-за сжатия или сейсмического воздействия.

На строительной площадке этот материал схватывается быстрее, чем бетон, что делает его практичным для работ, где необходима скорость. Этот материал может быть трудно найти из-за его новизны, но он делает его отличной альтернативой бетону в тех областях, где он доступен.

Этот материал может быть трудно найти из-за его новизны, но он делает его отличной альтернативой бетону в тех областях, где он доступен.

В похожем материале, зольном бетоне, используется летучая зола от сжигания угля, и он обладает теми же преимуществами, что и феррок.

Переработанные материалы, подобные этим, быстро становятся одними из самых популярных доступных строительных материалов. Если увеличение производства облегчит получение материала в течение следующих нескольких лет, он может стать ценной альтернативой бетону.

2. Утрамбованная земля

Утрамбованная земля образуется путем уплотнения влажного грунта между временной опалубкой. Когда-то вылеченный мир становится прочным, долговечным и устойчивым к стихиям при правильном обращении. Его можно дополнительно укрепить с помощью строительных технологий, таких как арматура и стальные рамы.

Поскольку смесь грунта, необходимая для утрамбованной земли, легкодоступна на многих строительных площадках, иногда ее может быть так же легко достать, как бетон — или даже проще.

Строительным бригадам требуется минимальное обучение работе с этим материалом, чтобы строить из него новые сооружения. Строительство конструкции из утрамбованной земли является трудоемким процессом, а это означает, что трудозатраты на строительство здания могут быть выше при использовании утрамбованной земли. Бригаде также потребуется по крайней мере один квалифицированный рабочий, чтобы возглавить процесс строительства.

Материал также имеет уникальный внешний вид. Он разноцветный, а в конечном продукте видны слои почвы, что делает его хорошим выбором для клиентов, которым нужен характерный фасад здания или внутренние стены.

Этот материал, как и феррок, используется редко. Тем не менее, несколько громких строительных проектов за последние несколько лет, таких как утрамбованные земляные стены на кладбище Буши, экспериментировали с утрамбованной землей.

Экзотический вид материала и экологические преимущества делают его отличной альтернативой бетону для строительных компаний, архитекторов и проектировщиков, клиенты которых заинтересованы в необычных и экологически чистых строительных конструкциях.

Заливка традиционного бетона на строительной площадке.

3. Тюки соломы

Как и утрамбованная земля, тюки соломы являются строительным материалом с долгой историей. Хотя они не часто используются в современном строительстве, они обладают прочностью и долговечностью, сравнимыми с бетоном, что делает их эффективной альтернативой бетонным блокам в определенных ситуациях.

Тюки обычно используются в качестве изоляции или для поддержки конструкции. Тюки соломы естественно огнеупорны и обладают изоляционными твердыми свойствами, хотя они могут быть подвержены гниению, что делает их менее практичными в особенно влажном или влажном климате.

По сравнению с бетоном, тюки соломы могут занимать значительно больше места по сравнению с другими материалами, и, возможно, они должны быть более практичными для транспортировки на строительные площадки и вокруг них. Однако использование такого оборудования, как мини-погрузчики, при перемещении материала на строительных площадках может сделать материал гораздо более практичным.

4. Тимбербетон

Тимбербетон изготавливается из смеси отходов опилок и цемента. Он легче бетона, и поскольку он уменьшает количество цемента, необходимого для каждого кирпича или плиты, он также менее углеродоемкий. Он может быть сравнительно прочным и устойчивым к атмосферным воздействиям в зависимости от соотношения опилок и цемента.

Поскольку для изготовления материала требуется цемент, он является экологически безопасным лишь частично. Однако использование опилок в качестве добавки помогает уменьшить количество цемента, которое в противном случае было бы необходимо. Это также обеспечивает еще один ценный вариант переработки опилок, которые иногда выбрасываются на свалки и часто сжигаются в качестве топлива, высвобождая атмосферный углерод, для повторного поглощения которого новый рост может занять целое десятилетие.

5. Конопляный бетон

Этот материал изготовлен из биокомпозита конопляной костры — отходов, образующихся при переработке конопли в волокно — и извести, песка или пуццолана.

Как и другие альтернативы бетону, он имеет прочность на сжатие и срок службы, сравнимый с бетоном. Он также генерирует значительно меньше углерода, чем бетон. Как и феррок, его можно рассматривать как углерод-отрицательный, потому что конопля накапливает большое количество атмосферного углерода при выращивании.

6. Greencrete

Greencrete — это общий термин для нескольких экологически чистых материалов, предназначенных для имитации структурных свойств бетона. В качестве строительного материала гринбет еще не нашел широкого применения, но строительные компании уже использовали его в нескольких экспериментальных проектах.

На практике гринкрет обычно изготавливают из переработанных материалов, таких как использованный пластик и полистирол.

Эти материалы можно легко найти на свалках, и они помогли быстро построить новые сооружения, такие как отделение интенсивной терапии на 40 коек, построенное для борьбы с всплеском случаев заболевания COVID-19 в Южной Африке.