Макет дома из пенопласта своими руками

Для многих застройщиков не проблема представить будущую постройку, воплотив задумку через специальные программы на компьютере. Однако, подобные методы, в целом, как и фото в журнале, не могут продемонстрировать полную картину. Поэтому многие и обращаются к созданию макетов из пенопласта.

Создавая своими руками макет будущего коттеджа, можно будет не только примерить роль архитектора, но и получить в результате настоящую 3D модель дома, уменьшенного в несколько раз. Кроме того, проведенное время не будет потрачено даром – в процессе создания макета своими руками можно набраться полезного опыта. Почему, узнаете дальше.

Инструменты для создания макета

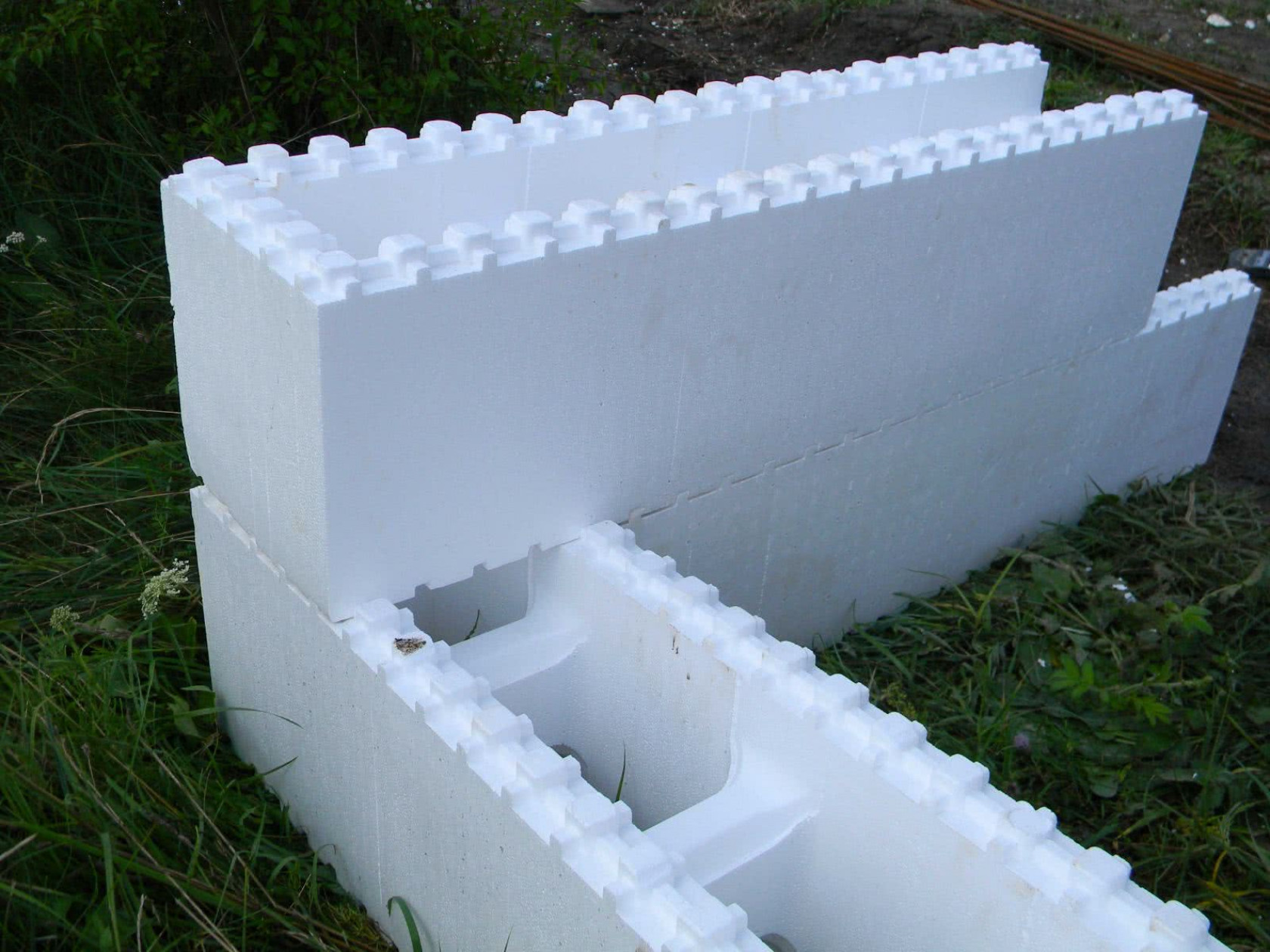

Лучше всего для подобных целей подходит пенопласт. Пенопласт широко используется в строительстве и многих других сферах деятельности. Такая популярность обусловлена его многочисленными достоинствами. Чтобы сделать макет коттеджа, желательно брать пенополистирольные плиты, которые используются для отделки потолка. Потолочные плиты из пенопласта довольно плотные. При этом они практически невесомые и их можно легко раскроить на детали.

Потолочные плиты из пенопласта довольно плотные. При этом они практически невесомые и их можно легко раскроить на детали.

Кроме потолочных пенопластовых плит потребуется:

- маркер, карандаш;

- ножницы и острый нож;

- бумага/картон;

- клей ПВА;

- циркуль;

- линейка;

- скотч;

- клей универсальный (полимерный).

Процесс изготовления макета поэтапно

Изготовление макета дома своими руками – это весьма увлекательный процесс. Чтобы получить готовую 3D-модель будущего коттеджа, необходимо сначала нарисовать его план. Далее, следуя плану, можно приниматься за изготовление мини-дома.

Основу объекта можно усилить, склеив две плитки между собой. Для прочности и надежности между ними нужно будет проложить бумажный лист, который послужит дополнительным фиксатором пенопластовых плит.

После этого строим модель в высоту. Рассчитав макетные размеры, нарезаем плиты на полоски, равные высоте первого этажа будущего мини-коттеджа. На данном этапе в полученных деталях стоит вырезать окна, двери, а также вырезы (пазы) – места соединений стен. Собираем каркас, склеив пенопластовые плиты при помощи полимерного клея. Чтобы усилить конструкцию, углы дома можно дополнительно обклеить бумажными полосками.

На данном этапе в полученных деталях стоит вырезать окна, двери, а также вырезы (пазы) – места соединений стен. Собираем каркас, склеив пенопластовые плиты при помощи полимерного клея. Чтобы усилить конструкцию, углы дома можно дополнительно обклеить бумажными полосками.

Перегородку, разделяющую этажи дома, также вырезаем из потолочной пенополистирольной плиты. Чтобы она была более плотной, стоит приклеить картон. В результате, получится устойчивая платформа, способная выдержать стены и перегородки второго этажа, а также крышу.

Если макет предусматривает стены, располагающиеся не под прямыми углами, их выполнять следует следующим образом:

- Сначала нужно наметить углы.

- Потолочную плиту необходимо надрезать с обеих сторон.

- С внутренней стороны, где расположен сгиб стены, нужно будет сделать вырезы.

Полученные детали можно будет без труда согнуть до необходимого положения. Однако, следует поэтапно выполнять все манипуляции и приступать к возведению второго этажа, когда закончите делать первый.

Скрепив каркас, можно приступать к изготовлению крыши. Заготовки вырезаются из пенополистирольных потолочных плит согласно плану строения. Детали склеиваются между собой и с каркасом модели при помощи полимерного клея.

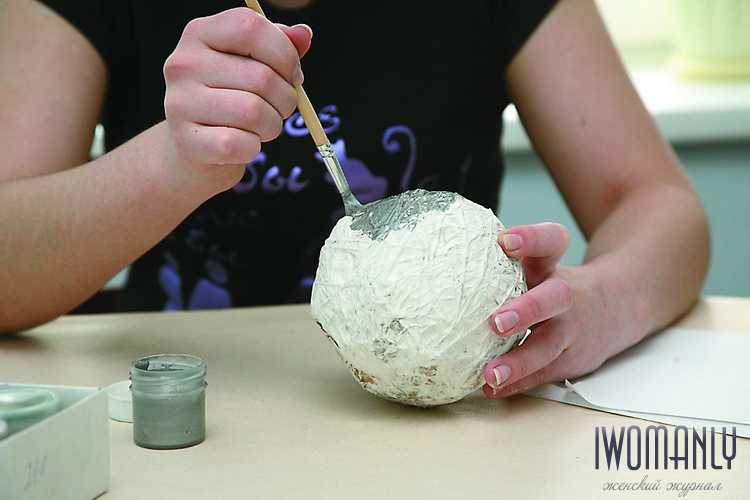

Полученный объект можно выполнить в разной цветовой гамме в зависимости от пожеланий архитектора. Для этого стены, крышу и прочие элементы из пенопласта можно обклеить цветной бумагой нужного оттенка.

Все ли удалось воплотить?

Согласно задумке, планировалось воплотить 3D-модель настоящего коттеджа. Для этого первым делом был составлен план строения. Мини-модель может соответствовать настоящим размерам дома, если в трех сантиметрах будет 1 метр реальной постройки.

Усиливая пенопластовые плиты картоном и места соединений бумагой, в результате мы получили прочный и надежный каркас, а полимерный клей станет дополнительной страховкой. В итоге, стены и модель в целом будет устойчивой к незначительным механическим нагрузкам. За счет правильно рассчитанных пазов и вырезов, макет не развалится даже при падениях модели.

За счет правильно рассчитанных пазов и вырезов, макет не развалится даже при падениях модели.

Используя цветную бумагу для отделки фасада, стен и крыши дома, получится сделать коттедж настоящим, каким его задумал автор.

Преимущества макета в дальнейшем строительстве

Решившись сделать макет дома своими руками, Вы сможете понять некоторые особенности строения, которые не передает монитор и фото в журнале. При этом, Вы столкнетесь с настоящими нюансами строительного дела и в дельнейшем будете понимать и анализировать процесс по собственному опыту. 3D модель мини-коттеджа позволит придумать более удачное расположение балконов, окон и прочих элементов относительно расположения на участке.

Помимо этого, создавая своими руками макет дома, Вы проведете время в пользой и удовольствием.

ДЕЛАЕМ ЛОДКУ ИЗ ПЕНОПЛАСТА САМОСТОЯТЕЛЬНО

Пенопласт считается по истине уникальным сырьем, которое используют для самых разных целей практически в каждой сфере деятельности. Не является исключением и судостроение. И если изначально это сырье рассматривалось, как элемент изоляции, а также обеспечения непотопляемости суден, то в настоящее время пенопласт рассматривают, как основной конструкционный материал. В частности, используя пенопласт, вполне можно сделать небольшую лодку, челнок даже своими руками, руководствуясь чертежами и схемами.

Не является исключением и судостроение. И если изначально это сырье рассматривалось, как элемент изоляции, а также обеспечения непотопляемости суден, то в настоящее время пенопласт рассматривают, как основной конструкционный материал. В частности, используя пенопласт, вполне можно сделать небольшую лодку, челнок даже своими руками, руководствуясь чертежами и схемами.

Преимущества пенополистирола с точки зрения судостроения

Рассматривая пенопласт, как основной материал для строения небольших наводных суден, можно выделить у него массу достоинств.

Как известно опытным судостроителям и любителям, обязательной регистрации подлежат лодки гребные с грузоподъемностью больше 100 кг. Да и помимо этого, маломерный челнок либо тузик в некоторых ситуациях оказывается куда более удобней, чем надувная лодка.

К основным преимуществам пенопласта, в отличие от традиционно используемых материалов, можно также отнести:

- Незначительный вес, что только «на руку» судностроителям;

- Достаточно плотная структура;

- Теплоизоляционные свойства;

- Доступная цена;

- Простая обработка;

- Легкий монтаж;

- Поверхность хорошо сцепливается при помощи клеевых составов.

Чтобы проверить, насколько уместны все эти достоинства при изготовлении небольших суден, а также все возможности пенопласта, можно попробовать своими руками сделать непотопляемую лодку.

Проектирование и изготовление лодки из пенопласта

В качестве примера предлагаем использовать проект самодельной безнаборной модели «Гамма». Это непотопляемая лодка из пенопласта и стеклоткани, которая весит примерно 20 кг и при этом обладает грузоподъемностью 120 кг. Она достаточно удобна в эксплуатации. Основным преимуществом данной модели является то, что ее легко транспортировать легковым автомобилем.

На начальном этапе проектирования самым трудным может оказаться выбор формы будущего судна, так как имея только плоские детали, необходимо сделать простое, ходкое и удобное плавательное средство. Но в результате получится тузик, у которого корма будет заканчиваться транцем, носовая часть будет килеватой, а борта – наклонными с развалом. Днище останется плоским, слегка приподнятым корме, на которой будет установлен киль-плавник.

В целом, размеры готового изделия будут следующие:

- Длина по наибольшему месту лодки – 2,6 м.

- Ширина по верхней части (панширь) – 1,05 м.

- Ширина днища – 0,78 м.

- Высота борта (мидель и оконечности) – 0,38 м и 0,4 м.

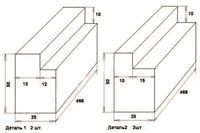

Процесс изготовления лодки из пенопласта и стеклоткани можно условно разделить на четыре этапа. Сначала нужно будет подготовить необходимый материал. Затем провести раскрой листов, чтобы заготовить детали для корпуса. После этого следует склейка и сборка изделия. В завершение – окончательная отделка (шпатлевка, зачистка, оклейка поверхности полосками стеклоткани, покрытие нитроэмалью и т.д.).

Проведя раскрой отдельных плоских деталей из листов пенопласта толщиной в 30 мм, их склеивают. Впоследствии получается монолитная конструкция. Транцы нужно сделать из листов толщиной 60 мм, плавно скосив их по контуру. Кромки в местах соединения деталей срезаются на угол, что можно увидеть на изображении ниже. Благодаря этому достигается расширение площади склеивания в местах соединения. Кроме того, это немного упрощает процесс раскройки листов пенопласта, потому как не приходится производить новый расчет на толщину присоединяемой детали.

Кроме того, это немного упрощает процесс раскройки листов пенопласта, потому как не приходится производить новый расчет на толщину присоединяемой детали.

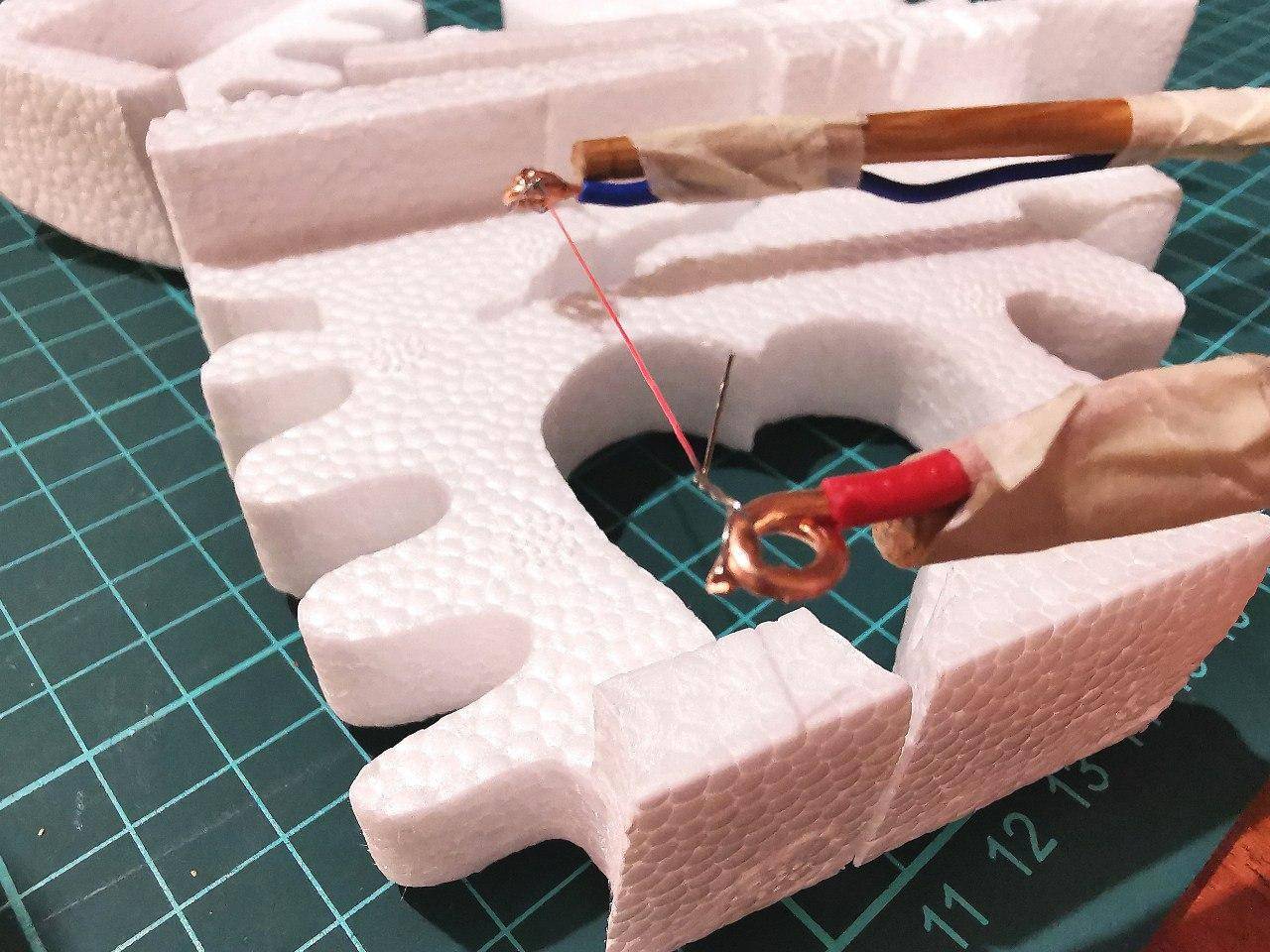

Чтобы упростить раскрой листов пенопласта и более рационально распределить используемый материал, предварительно следует заготовить шаблоны. Их можно сделать своими руками из плотной бумаги. Вырезать пенопласт можно при помощи довольно обычных инструментов. Для более удобной обработки материала можно использовать раскаленную нихромовую проволоку.

После того, как будут готовы все детали, нужно снять фаску на уточнение величины (n) соединяемых кромок. Величина зависит от центрального угла (a), а также толщины листа пенопласта (b). Определяется величина путем вычислений по формуле: n = b* tg (90º – a/2)

В случае, если нет уверенности в прямолинейности соединяемых кромок, можно срезать только «на угол» только одну. Другую в процессе сборки лодки из пенопласта и стеклоткани нужно будет просто подогнать. Для удобства можно соорудить специальную конструкцию, состоящую из стоек-кильбоков (5 поперечных, 2 продольных пар). Склеивать детали судна можно любым клеевым составом. Зачастую применяется клей, в состав которого входит эпоксидной смолы (ЭД-5).

Склеивать детали судна можно любым клеевым составом. Зачастую применяется клей, в состав которого входит эпоксидной смолы (ЭД-5).

Изготовление лодки из пенопласта и стеклоткани можно продолжать после того, как клей застынет. Следующий этап – прострогать кромку борта и наложить деревянный буртик, который был бы наложен по кромке по периметру всего корпуса. Чтобы сделать лодку более надежной, снаружи борта на уровне верхней кромки следует наложить продольные планки из алюминиевого сплава (полоса из АМГ 1,5х20 длиной 130 мм для стороны от оси стыковочного шва). При помощи такой же полоски нужно оковать плавник, размещенный на корме. Далее изделие необходимо зашпатлевать, зачистить снаружи, а изнутри – обработать нитроэмалью.

Для дополнительной защиты корпус плавательного судна можно оклеить при помощи стеклоткани. Он обеспечит большую надежность, однако, может увеличить вес конструкции. Полоски стеклоткани также можно использовать, если необходимо в некоторых местах добиться нужной толщины.

Из дерева можно выполнить съемные банки, служащие распоркой для бортов и поперечными связующими. Также их можно сделать из пенопласта, укрепив материал деревянными планками по краям. За счет использования пенопласта и здесь, съемные банки получатся значительно легче. Руль на судне будет навешен на штырях, которые будут закреплены на кормовом транце.

Такая самодельная лодка из пенопласта (и стеклоткани), не только выглядит, но и является надежным плавательным средством. В этом можно будет убеждаться самому, каждый раз спуская ее на воду и отправляясь на ней вплавь. Сделать ее своими руками довольно просто, если использовать в качестве инструкции проверенные интернет-пользоватеями схемы, расчеты и видео, демонстрирующие готовые судна на плаву.

Литье под давлением «сделай сам»: как формовать пластмассовые детали в домашних условиях

Литье под давлением является повсеместным производственным процессом — фактически, большинство пластиковых изделий в мире сегодня производится методом литья под давлением. Несмотря на то, что это идеальный метод для крупномасштабного производства, традиционные металлические формы, обработанные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Несмотря на то, что это идеальный метод для крупномасштабного производства, традиционные металлические формы, обработанные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Для прототипирования и мелкосерийного производства (примерно 10–1000 деталей) 3D-печатные формы для литья под давлением представляют собой эффективное решение с точки зрения затрат времени и средств. Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции намного быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Создание пользовательских форм с использованием стереолитографического (SLA) 3D-принтера, такого как Form 3+, является простым и удобным, позволяя вам использовать преимущества как 3D-печати, так и традиционных методов литья.

В этом руководстве мы познакомим вас с процессом литья под давлением своими руками и поделимся всеми инструментами и советами, необходимыми для использования литья пластмасс под давлением в домашних условиях с использованием 3D-печатных форм.

Для получения подробных руководств, рекомендаций по проектированию и практических примеров загрузите нашу техническую документацию.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов и ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Создание установки для литья пластмасс своими руками требует определенных инвестиций. Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

3D-принтер Form 3 SLA рядом с настольной машиной для литья под давлением Holipress.

Вот что вам нужно для начала:

Высокопроизводительный настольный 3D-принтер SLA, такой как Formlabs Form 3+.

Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.Материал для 3D-печати, способный выдерживать температуру и давление на пресс-форму в процессе литья под давлением. Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

.

Rigid 10K Resin — это промышленный материал с высоким содержанием стекла, который представляет собой решение, подходящее для самых разных геометрических форм и процессов литья под давлением. Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

- Высокотемпературная смола

имеет температуру деформации 238 °C при 0,45 МПа, что подходит для литья под давлением.

Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения. - Смола

Grey Pro имеет более низкую теплопроводность, чем смола High Temp или Rigid Resin, что приводит к более длительному времени охлаждения, но она мягче и может изнашиваться в течение сотен циклов.

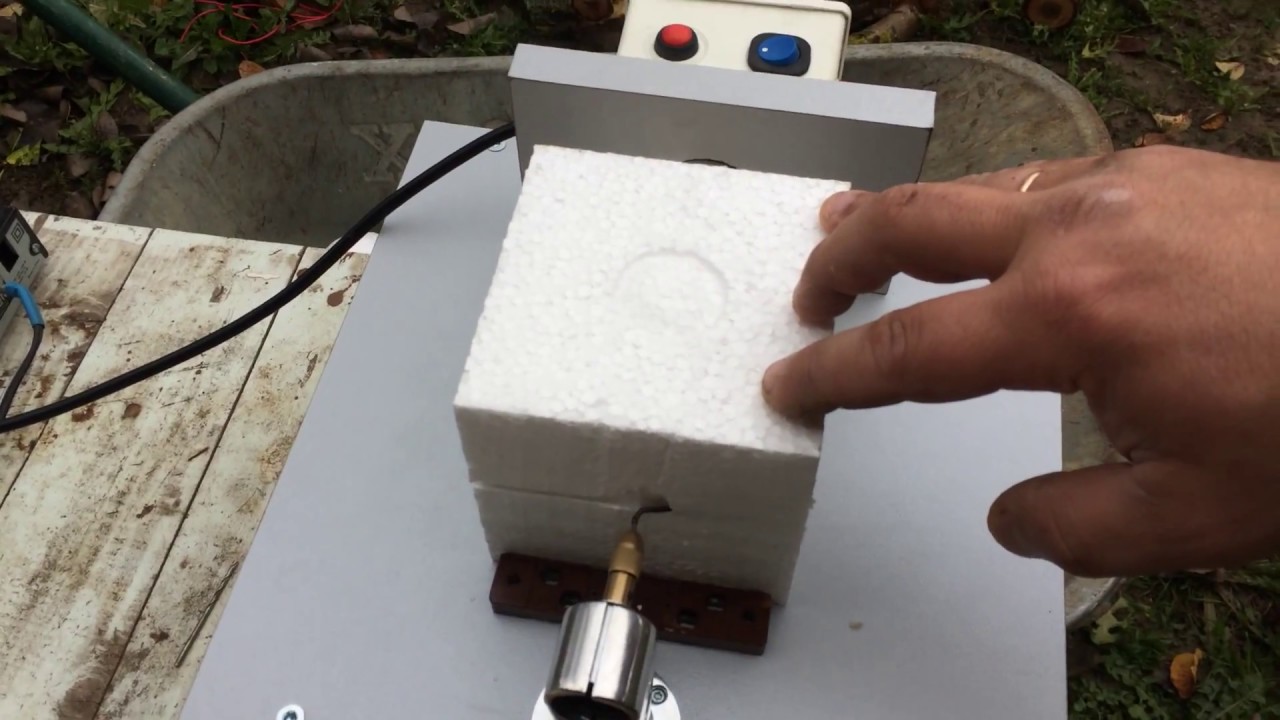

Настольная машина для литья под давлением, такая как Galomb Model-B100 или Holipress. На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Пластиковые гранулы на ваш выбор

Программный инструмент САПР по вашему выбору для проектирования вкладыша пресс-формы, такой как Blender, который вы можете скачать бесплатно.

Перед покупкой тщательно оцените машину для литья под давлением в соответствии с вашими производственными требованиями. Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Форма, напечатанная на 3D-принтере Formlabs, и инкапсулированный компонент, изготовленные с использованием этого процесса литья под давлением «сделай сам».

Веб-семинар

На этом веб-семинаре мы покажем вам, как использовать стереолитографические (SLA) 3D-печатные формы в процессе литья под давлением, чтобы снизить затраты, сократить время выполнения заказа и вывести на рынок более качественную продукцию.

Посмотреть веб-семинар

Во-первых, выберите программу САПР по вашему выбору, чтобы спроектировать вкладыш пресс-формы. Мы будем использовать Blender с открытым исходным кодом, но рабочий процесс должен быть примерно таким же, как и в любом другом программном обеспечении САПР.

Загрузите файлы дизайна пустой вставки пресс-формы — вы будете использовать их для создания проекта пресс-формы для литья под давлением. Конструкции также можно легко масштабировать для соответствия большинству машин для литья под давлением и рам пресс-форм. В качестве альтернативы вы также можете разработать собственную вставку формы для использования схем полостей рам мастер-формы.

Импортируйте обе половины литейной формы и 3D-дизайн, который вы хотите создать, в свой инструмент САПР.

В Blender используйте значок глаза в обозревателе сцен, чтобы отключить одну половину формы. Как только ваше рабочее пространство настроено по вашему вкусу, установите для обеих половин формы тип рисования «провод» в меню «Объект», как на изображении ниже.

Теперь вы можете расположить форму. Убедитесь, что объект полностью пересекается с входным отверстием для расплавленного пластика во время процесса литья под давлением. Используйте орфографический режим, активируемый через «переключить перспективу/орто», чтобы сделать это более простым.

Отключите видимость текущего стержня пресс-формы и включите другую сторону. Повторите процесс, чтобы убедиться, что объект полностью пересекается с входным отверстием другой половины сердцевины пресс-формы. Когда ваш объект выровнен, вы готовы вычесть площадь двух пересекающихся объектов с помощью функции «логической разницы» в Blender.

Выберите первую половину вашего объекта и выберите логический параметр в меню модификаторов. Выберите объект, который вы вырезаете, и убедитесь, что выбрана операция «разница». Примените оператор и сделайте то же самое для другой стороны. Это должно выглядеть примерно так, как на изображении ниже. Если вы застряли здесь, это руководство по добавлению взаимосвязанных компонентов в проект может быть полезным.

Теперь ваша форма готова к печати. Экспортируйте каждую половину, установив флажок «Только выбор» в экспортере Blender.

Для 3D-печати формы необходимо выбрать материал, способный выдерживать температуру и давление на форму в процессе литья под давлением.

Основываясь на внутренних испытаниях и тематических исследованиях с нашими клиентами, мы предлагаем выбрать смолу для 3D-печати на основе критериев из таблицы ниже. Три звезды означают, что смола очень эффективна, одна звезда — менее эффективна.

| Criteria | Высокотемпературная смола | Смола Grey Pro | Жесткая смола 10K | |

|---|---|---|---|---|

| Высокая температура формования | ★★★ | ★ | ★ ★ | |

| Более короткое время охлаждения | ★★★ | ★ | ★★ | |

| Высокое давление | ★ | ★★ | ★★★ | |

| Увеличение числа циклов для сложных геометрий | ★ | ★★ | ★★★ |

Настройка печати занимает всего несколько секунд в PreForm, программном обеспечении подготовки к печати для 3D-принтеров Formlabs. Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

В зависимости от геометрии и размера несколько форм могут быть напечатаны одновременно на платформе сборки для повышения эффективности печати.

Теперь, когда вы спроектировали и напечатали форму на 3D-принтере, вы можете формовать детали на своей настольной машине для литья пластмасс под давлением.

У вас есть широкий выбор материалов для литья под давлением. Formlabs и наши клиенты протестировали следующие материалы с помощью 3D-печатных форм для литья под давлением:

- LDPE

- ПП

- ПА

- ПЭ

- ТПЭ

- ТПУ

- ПЛА

- АБС

- АСА

- ПЭВП

- Ева

- ПС

- ПОМ

Рассмотрите желаемые свойства вашего объекта и возможности вашей машины для литья под давлением, прежде чем сделать свой выбор. Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

В зависимости от впрыснутого материала прилипание детали к форме может привести к повреждению формы во время извлечения, особенно при использовании гибких материалов, таких как ТПУ или ТЭП. Использование смазки для пресс-формы является хорошим решением, помогающим отделить деталь от формы. Силиконовые разделители для форм совместимы со смолами Formlabs Grey Pro Resin, High Temp Resin и Rigid 10K Resin.

Если у вас есть дополнительные вопросы о рабочем процессе, обязательно ознакомьтесь с нашей статьей часто задаваемых вопросов: литье под давлением с помощью 3D-печатных форм.

При проектировании пресс-формы подумайте, что будет успешно напечатано в 3D, а также что будет успешно отлито.

Точный подход к литью под давлением своими руками зависит от желаемого дизайна и объема, но эти советы и рекомендации помогут повысить вероятность успеха.

Чтобы уменьшить видимость линий печати на готовой детали, напечатайте форму с меньшей высотой слоя (50 или 25 микрон на слой вместо 100 по умолчанию).

Обратите внимание, что это увеличивает время печати.

Обратите внимание, что это увеличивает время печати.Добавление уклона от двух до пяти градусов на поверхности, перпендикулярные направлению натяжения, позволит легче снимать деталь и сведет к минимуму разрушение пресс-формы.

Вы можете отполировать поверхности с разделенными плоскостями мелкозернистой наждачной бумагой, чтобы уменьшить заусенцы.

Рассмотрите возможность использования водяной бани для более быстрого охлаждения детали и уменьшения деформации.

Тисненые и гравированные детали должны быть смещены от поверхности не менее чем на 1 мм.

При проектировании алюминиевой рамы пресс-формы добавьте 0,125 мм дополнительной толщины к задней части пластин пресс-формы, чтобы учесть силы сжатия и обеспечить полное уплотнение.

Чтобы ознакомиться с полным рабочим процессом и другими рекомендациями, загрузите нашу техническую документацию.

Белая книга

Заинтересованы в других областях применения 3D-печатных форм? Загрузите наш информационный документ, который также охватывает термоформование и литье с использованием эластомеров.

Загрузить информационный документ

Разговоры о 3D-печати и литье под давлением часто противоречивы, но это не всегда вопрос противопоставления одного и другого. Путем прямой 3D-печати деталей или использования 3D-печатных форм для литья под давлением для прототипирования и мелкосерийного производства вы можете использовать преимущества обеих технологий. Это сделает ваш производственный процесс более эффективным с точки зрения затрат времени и средств и позволит вам быстрее выводить продукцию на рынок.

Хотите узнать больше о литье под давлением с помощью 3D-печатных форм? Загрузите наш технический документ , чтобы получить подробные рекомендации по использованию 3D-печатных форм в процессе литья под давлением, и посмотрите реальные примеры использования приложений Braskem, Holimaker и Novus.

Загрузить информационный документ

Все, что вам нужно знать о ткани для одежды из полистирола

Полистирол — это синтетическое волокно на нефтяной основе, широко используемое для изготовления тканей и материалов в различных отраслях промышленности, включая одежду в мире моды, аналогично другим пластиковым тканям. .

.

Полистирол является распространенным ингредиентом, который содержится в бутылках, контейнерах, сумках, упаковке, футлярах, столовых приборах, одежде и текстиле.

Основным преимуществом синтетического полистирольного волокна является его очень низкая стоимость. Он имеет чрезвычайно низкую стоимость на единицу веса и является одним из наиболее широко используемых пластиков в мире.

Но синтетические ткани из полистирола не являются экологически чистыми и вредными для здоровья. Их производство оказывает воздействие как на здоровье, так и на окружающую среду.

Вот все, что вам нужно знать о ткани из полистирола и о том, как она работает по сравнению с другими типами материалов, такими как полиэстер.

В этой статье:

- Что такое полистирольная ткань?

- Является ли полистирол полиэфиром?

- Является ли полистирол пластиком?

- Полистирол и пенопласт — одно и то же?

- Используется ли полистирол в одежде?

- Полистирол использует

- Свойства полистирола

- Ядовит ли пенополистирол?

- Насколько опасен полистирол?

Panaprium гордится тем, что является на 100% независимым, свободным от какого-либо влияния и не спонсируемым. Мы тщательно отбираем товары от брендов, которым доверяем. Большое спасибо за покупку чего-либо по нашей ссылке, так как мы можем заработать комиссию, которая поддерживает нас.

Мы тщательно отбираем товары от брендов, которым доверяем. Большое спасибо за покупку чего-либо по нашей ссылке, так как мы можем заработать комиссию, которая поддерживает нас.

Что такое полистирольная ткань?

Ткань из полистирола представляет собой ткань, изготовленную из полимерных волокон, полученных из мономера, называемого стиролом. Термопластичный полимер состоит из различных кристаллических структур из пластмасс на нефтяной основе.

Полистирол, также относящийся к категории ароматических углеводородных полимеров, встречается в различных формах, таких как твердое вещество или пена. Это очень универсальный пластик, используемый для изготовления большого разнообразия потребительских товаров.

Производство полистирола включает полимеризацию химического стирола. Обычно его производят на предприятиях, которые также производят другие синтетические ткани.

Пластиковый раствор углеводородного соединения стирола впервые производится в нефтехимической промышленности из этилбензола, полученного в результате реакции Фриделя-Крафтса между бензолом и этиленом.

Стирол получают дегидрированием этилбензола с использованием водяного пара и катализатора, а затем дистилляцией для очистки полученного раствора.

Существует множество различных форм полистирола, в том числе формованные полистиролы, GPPS, HIPS, пены PS, EPS, XPS и OPS.

Формованный полистирол (ПС) используется для изготовления различных потребительских товаров методом литья под давлением. Тонкие листы полистирола нагревают и превращают в различные предметы, требующие жесткого и дешевого пластика.

Полистирол общего назначения (GPPS) играет огромную роль в современной экономике и современных моделях потребления. Он используется в футлярах для компакт-дисков, корпусах, рамах, комплектах, столовых приборах и многом другом. Но полиэстер постепенно заменяет GPPS во многих приложениях.

Ударопрочный полистирол (HIPS) — более дорогая форма полистирола с улучшенной ударопрочностью. Он обладает высокой прочностью на растяжение, ударопрочностью и поглощающей способностью при деформации.

Пенополистирол в основном состоит из воздуха и является хорошим теплоизолятором. Они обычно используются в строительных изоляционных материалах, где необходимы хорошие демпфирующие свойства.

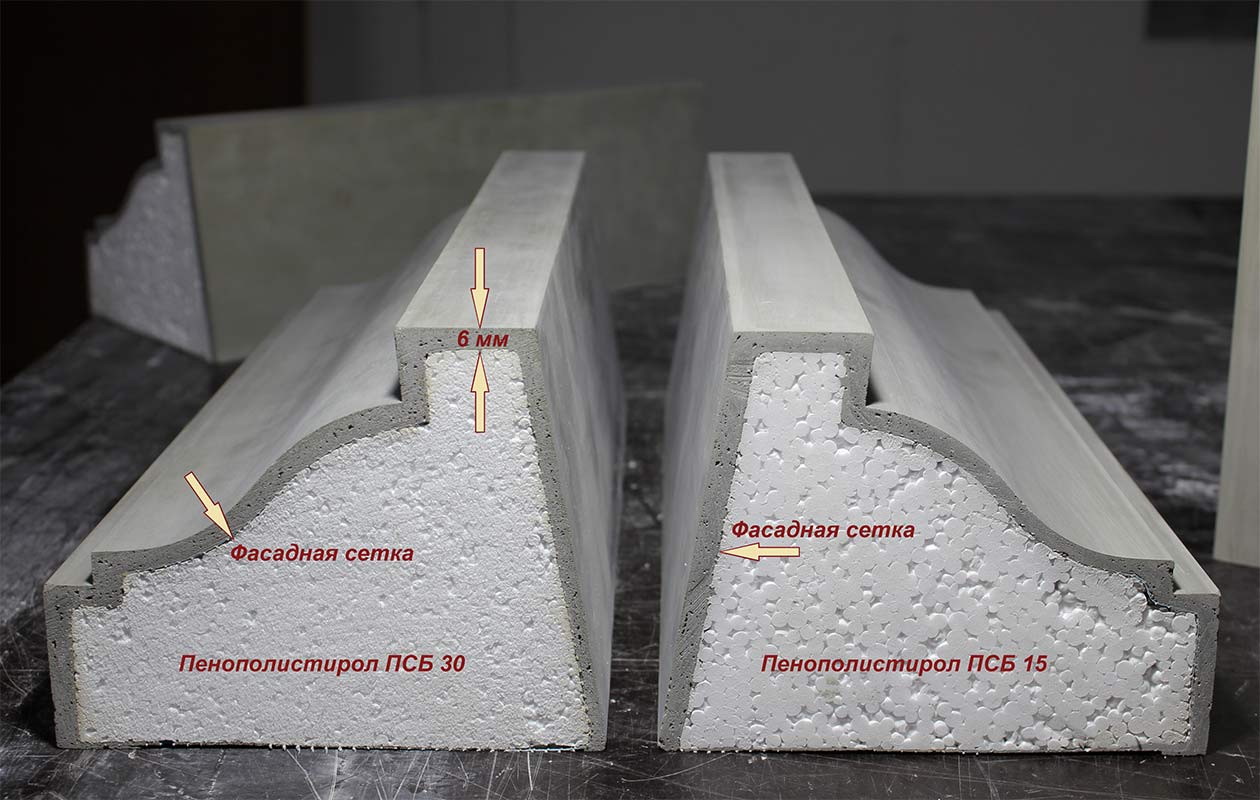

Пенополистирол (EPS) представляет собой более прочную версию пенополистирола с закрытыми порами, изготовленную из гранул предварительно вспененного полистирола. EPS используется для контейнеров, изоляции и блоков в автомобильной промышленности с нормальным диапазоном плотности от 11 до 32 кг/м3.

Экструдированный полистирол (XPS) представляет собой пенополистирол с более высокой жесткостью и меньшей теплопроводностью. Он обычно встречается в ремесленных и архитектурных моделях с плотностью от 28 до 45 кг/м3. Общие торговые марки XPS включают Styrofoam и Depron.

Ориентированный полистирол (ОПС) представляет собой лист из хрупкого полистирола, изготовленный путем растяжения экструдированного полистирола. Он дешевый, прозрачный, легкий и используется в упаковке.

Является ли полистирол полиэфиром?

Полистирол и полиэстер — это пластиковые полимеры, но обычно они относятся к двум разным материалам.

Полиэфир представляет собой семейство полимеров, мономеры которых связаны между собой сложноэфирными связями. Как особый материал, полиэстер относится к типу полимеров, называемых полиэтилентерефталатом (ПЭТФ).

С другой стороны, полистирол представляет собой виниловый полимер стирола, алкановую цепь молекул бензола. Мировой объем производства полистирола в 2018 году достиг 10,4 млн тонн.

Полиэстер является наиболее широко используемым волокном в мире. В 2018 году было произведено 55 миллионов тонн полиэфирных волокон, что составляет 52% мирового производства волокна.

Полиэстер изготавливается из синтетических материалов, полученных из химикатов на основе нефти или продуктов нефтехимии. Это самое популярное волокно, используемое в мире моды для изготовления одежды и аксессуаров.

Производство полиэфирных волокон включает полимеризацию синтезированных полимерных соединений, изготовленных из материалов, полученных из нефти.

Является ли полистирол пластиком?

Полистирол представляет собой термопластичный полимер. Это длинноцепочечный углеводород, который легко размягчается и формуется при нагревании, поэтому он является пластиком.

Это длинноцепочечный углеводород, который легко размягчается и формуется при нагревании, поэтому он является пластиком.

Пластмассы представляют собой синтетические или полусинтетические материалы, в которых в качестве основного ингредиента используются полимеры. Как и другие пластиковые материалы, полистирол можно формовать, экструдировать или прессовать в различные формы и формы.

Полистирол обычно используется во многих потребительских товарах в твердом или пенообразном состоянии. Он может быть получен литьем под давлением, вакуумным формованием, экструдированием или расширением в специальном процессе.

Полистирол представляет собой синтетический ароматический углеводородный полимер, изготовленный из мономера, называемого стиролом, и обычно считается не поддающимся биологическому разложению. Это один из наиболее широко используемых пластиков.

Полистирол и пенополистирол — одно и то же?

Styrofoam — торговая марка экструдированного пенополистирола с закрытыми порами (XPS), производимого американской многонациональной химической корпорацией Dow Chemical Company со штаб-квартирой в Мидленде, штат Мичиган, США.

Dow Chemical Company — одно из крупнейших нефтехимических предприятий в мире. Компания производит пластмассы, химикаты и сельскохозяйственную продукцию и стремится стать лидером в области материаловедения и предлагать устойчивые решения в области упаковки, инфраструктуры и ухода за потребителями.

Полистирол представляет собой термопластичный полимер, который может принимать различные формы, включая экструдированный пенопласт. XPS обладает высокой жесткостью и пониженной теплопроводностью. Это обычно встречается в ремесленных и изоляционных применениях.

Пенополистирол также называют Blue Board и используется в качестве теплоизоляционного материала или гидроизоляции в строительстве для стен, крыш и фундаментов. Это легкий материал, состоящий примерно на 95% из воздуха.

Жесткий изоляционный материал изготавливается методом экструзии. В зданиях это помогает контролировать температуру в помещении и может значительно снизить потребление энергии.

Используется ли полистирол в одежде?

Полистирол представляет собой термопластический материал, используемый в различных областях, в том числе в швейной и текстильной промышленности.

Он широко используется в мире моды в виде футболок, майок, флиса, кругового трикотажа, пальто, свитеров, платьев, спортивной одежды, обуви, нижнего белья и аксессуаров.

Ткани из полистирола широко используются в производстве одежды, как и другие пластиковые полимеры, такие как полиэстер, нейлон, акрил, полиэтилен и полипропилен.

Синтетический ароматический углеводородный полимер можно превратить в одежду, сумки, обувь, аксессуары и украшения, а также в мебель и предметы интерьера.

Полистироловое волокно также используется в домашнем текстиле и промышленных материалах. Хотя его можно использовать отдельно, полистирол обычно смешивают с другими натуральными или синтетическими волокнами в одежде.

Полистирол используется

Полистирол используется для изготовления большого количества потребительских товаров, таких как одежда, контейнеры для пищевых продуктов, строительные изоляционные материалы, прокладки и упаковка для транспортировки.

Из полистирола производятся строительные блоки для автомобилей, электроники, лодок, мотоциклов, игрушек и многих других потребительских товаров.

Часто используемые чашки, тарелки и другие столовые приборы содержат полистирол. Это дешевая альтернатива материалам на основе бумаги или кукурузы, но она менее экологична, хотя и требует меньше воды и энергии.

Полистирол – экономичный пластиковый материал. Его стоимость за вес может быть до пяти раз меньше, чем у бумажных аналогов в упаковке. Он универсальный, легкий, прочный и очень удобный.

Футляры для CD и DVD обычно изготавливаются из полистирола. Подносы и коробки для пищевых продуктов обычно содержат полистирол, который защищает продукты от порчи и повреждений.

Пенополистирол — отличный изоляционный материал, используемый для стен, крыш и фундаментов зданий. Он также имеет множество промышленных применений, таких как прочная и устойчивая изоляция в холодильных камерах.

Свойства полистирола

Полистирол экономичный, мягкий и легкий. Он устойчив к моли и большинству химикатов. Он относительно химически инертен и устойчив к разложению многими кислотами и основаниями.

Он устойчив к моли и большинству химикатов. Он относительно химически инертен и устойчив к разложению многими кислотами и основаниями.

Волокна полистирола обычно прочные, гибкие и эластичные. Они обладают отличной упругостью и восстановлением после деформации изгиба.

Ткань из полистирола также обладает высокой устойчивостью к солнечному свету и ультрафиолетовому излучению. Его можно легко покрасить в яркие цвета.

Ударопрочный полистирол также устойчив к порезам, разрывам и разрывам. Пенополистирол – прочный и прочный материал с отличными теплоизоляционными свойствами.

Пенополистирол также обладает хорошими демпфирующими свойствами. Они обычно непроницаемы и используются в качестве водного барьера.

К сожалению, ткани из полистирола не пропускают воздух. Они хорошо сохраняют тепло и их лучше всего носить зимой. Полистироловое волокно значительно ограничивает поток воздуха и может привести к чрезмерно высокой температуре тела в жарком климате.

Ткани из синтетического полистирола также легко стирать.![]() Однако стирка полистирольных волокон при высоких температурах не только требует излишне большого количества энергии, но также может привести к расплавлению и повреждению ткани.

Однако стирка полистирольных волокон при высоких температурах не только требует излишне большого количества энергии, но также может привести к расплавлению и повреждению ткани.

Полистирол остается твердым при комнатной температуре, но плавится при нагревании выше температуры кипения воды.

Полистирол представляет собой термопластичный полимер, не поддающийся биологическому разложению. Особенно в виде пены он накапливается в виде мусора и представляет огромную угрозу для дикой природы, экосистем и окружающей среды человека.

Является ли пенополистирол токсичным?

Государственные агентства по безопасности, такие как Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США и Европейское управление по безопасности пищевых продуктов, подтверждают, что полистирол нетоксичен и безопасен для использования в контакте с пищевыми продуктами, основываясь на научных испытаниях, проведенных в течение пяти десятилетий.

Несмотря на то, что небольшое количество полистирола мигрирует в продукты питания и напитки при использовании в качестве упаковки, результирующие уровни этого воздействия чрезвычайно низки и остаются безопасными.

Однако пенополистирол представляет опасность воспламенения при производстве или хранении. Его использование запрещено в любых открытых установках в изоляции зданий. Воспламенение пенополистирольных пластиков вызывает огромные пожары и человеческие жертвы.

Полистирол также содержит токсичные вещества стирол и бензол. Эти опасные химические вещества считаются канцерогенами и нейротоксинами, опасными для здоровья человека и животных.

Насколько опасен полистирол?

Полистирол представляет собой термопластичный полимер, полученный из мономера, называемого стиролом. Это очень опасно для здоровья человека и окружающей среды в больших количествах.

В 2011 году Национальный исследовательский совет (NRC) сообщил, что разумно предположить, что стирол является канцерогеном для человека.

Проглатывание фрагментов полистирола вызывает токсические эффекты, несмотря на то, что они безопасны для использования в продуктах общественного питания.

Полистирол также устойчив к фотоокислению, и для его разложения в нормальных условиях полигона требуются сотни лет.

Пенополистирол плавает на воде и развевается на ветру. Животные могут даже принять его за пищу. Это значительно угрожает здоровью птиц и морских животных.

«Стирол — замечательный мономер, который имеет множество хороших применений. Мы считаем, что решение NRC еще раз подтверждает нашу точку зрения о том, что у стирола есть хорошие и не очень хорошие применения. Одноразовая упаковка, в которой эта молекула подвергается воздействию окружающей среды. , не является хорошим использованием этого химического вещества. Мы надеемся, что это решение побудит больше компаний перейти на более безопасные и здоровые альтернативы».

— Эбен Байер, главный исполнительный директор Ecovative

Пластиковые отходы, включая полистирол, быстро становятся глобальной экологической и социальной проблемой.

Ежегодно в мире производится более 300 миллионов тонн пластика, по данным ООН. Ежегодно в океан сбрасывается восемь миллионов тонн пластика. Менее 10% всего пластика перерабатывается.

Ежегодно в океан сбрасывается восемь миллионов тонн пластика. Менее 10% всего пластика перерабатывается.

Если нынешние тенденции сохранятся, к 2050 году в наших океанах может быть больше пластика, чем рыбы. А на пластиковую промышленность может приходиться 20% всего мирового потребления нефти.

Самым большим недостатком полистирола является его воздействие на окружающую среду. Даже переработанный полистирол не является возобновляемым, биоразлагаемым или компостируемым.

Вспененный полистирол и микропластик загрязняют водные пути и загрязняют целые пищевые цепи, убивают наземных и морских диких животных и ставят под угрозу здоровье человека.

Эта статья была вам полезна? Пожалуйста, расскажите нам, что вам понравилось или не понравилось в комментариях ниже.

Об авторе: Alex Assoune

Alex Assoune (MS) является глобальным защитником здоровья и окружающей среды. Он основал Panaprium, чтобы вдохновлять других на сознательную, этичную и устойчивую моду.

Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта. Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

Обратите внимание, что это увеличивает время печати.

Обратите внимание, что это увеличивает время печати.