Садовые скамейки из металла своими руками за один день

- прихожая

- гостиная

- кухня

- детская

- спальня

- сад

- материалы

- Кресла

- Cкамейка

- Стол

- Стулья

- Плетеная мебель

- Разное

22 мая

Просмотров: 15451

Рейтинг: 100

Парковая скамейка

Садовые скамейки из металла – это очень популярная вещь на протяжении уже многих веков, но способы их изготовления меняются с каждым новым поколением. Металлические скамьи создавались еще древними греками, но их изготовление в те времена могли себе позволить далеко не все сословия. К концу средних веков не было в Европе ни одного уголка, где бы ни была установлена такая скамья или стол.

Садовая скамейка из металла смотрится дорого и эстетично.

Долгое время для создания этих скамей требовалось литье, т.к. своими руками сделать нечто подобное было практически невозможно. С появлением в широком пользовании металлопроката изделия такого рода стали доступны всем желающим.

С появлением в широком пользовании металлопроката изделия такого рода стали доступны всем желающим.

В настоящее время существует множество способов изготовить скамейки для приусадебного участка, но все они основываются исключительно на одном традиционном способе. Каким бы ни оказалось дизайнерское решение, скелет у скамейки всегда одинаковый.

Скамейка своими руками изготавливается обычно за один день при наличии опыта, но использовать ее можно лишь через некоторое время.

Вернуться к оглавлению

Работы с металлом

- труба-квадрат;

- болгарка;

- сварочный аппарат;

- трубогиб;

- рулетка.

В самом начале нужно определиться с формой и длиной скамьи. Формы можно использовать абсолютно разные – от простых прямоугольников до всевозможных полумесяцев, полукругов; П-образные формы, изломанный полукруг и многое другое, на что только решится фантазия.

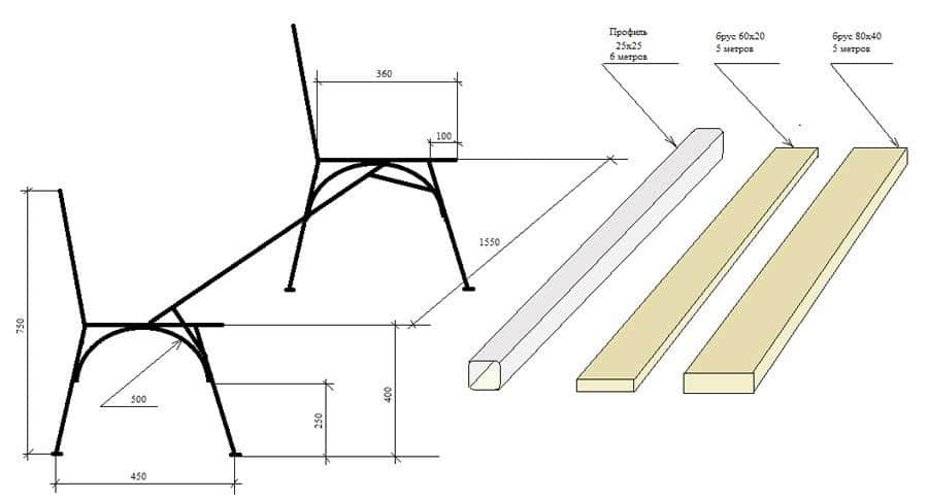

Схема металлической скамейки.

Заранее стоит отметить, что угловатые формы изготовить гораздо проще в домашних условиях, т. к. не потребуется дополнительное оборудование, чтобы изогнуть металл. Используется обычно для такого рода работ труба-квадрат, которая прекрасно удерживает любые нагрузки и весьма податлива в работе.

к. не потребуется дополнительное оборудование, чтобы изогнуть металл. Используется обычно для такого рода работ труба-квадрат, которая прекрасно удерживает любые нагрузки и весьма податлива в работе.

Вместо квадрата можно использовать уголок или швеллер, но они годятся исключительно для того, чтобы делать скамейки для общественных мест пользования. Причина в недостаточной прочности и гораздо больших рисках ржавения.

Ширина сиденья обычно 0,4-0,6 м в зависимости от пожеланий. При создании скамьи прямоугольной формы на каждые 0,7-1 м приваривается дополнительное ребро, которое в достаточной степени обеспечивает устойчивость при вертикальном нажиме. Если форма угловатая, то ребра протягиваются на каждом углу. Все округлые формы приравниваются к прямым, а замеры производятся по широкой дуге.

Далее есть несколько вариантов – задние ножки и спинка могут быть монолитными или изготавливаться отдельно. В плане прочности монолит всегда предпочтительнее. Передние же ножки в любом случае привариваются отдельно.

Если выбрана цельная задняя сторона, то придется воспользоваться трубогибом. Изгиб будет незначительным, но при этом весьма необходимым. Передние и задние ножки должны смотреть в разные стороны, а спинка должна быть отклонена назад примерно на 10-12 градусов.

Металл можно комбинировать с другими материалами, например, с деревом.

Если длина скамьи более 1,5 м, то потребуется использование дополнительных пар ножек. Ножки привариваются на расстоянии максимум в 1,5 м, но если есть переломы, то на них нужны дополнительные укрепления.

На спинке для создания ребер жесткости через каждые 25-30 см приваривается по 1 ребру жесткости, они идут с обратной стороны от сидящего. Если приварить со стороны отдыхающих, то закрепить основной материал возможности не представится. Иногда делаются исключения и используется всего 1 ребро жесткости, но при дополнительных декорациях со стороны спины.

Вернуться к оглавлению

Завершение работы

- дрель;

- болты и винты с гайками;

- брус или аналоги;

- кисть;

- морилка или лак;

- краска, защищающая от ржавчины.

Самым популярным завершающим шагом для сидений считается крепление деревянного бруса.

Чертеж металлической скамьи.

При прямых линиях скамьи брус идет продольно, если есть плавные изгибы у сиденья, то поперечно. Изначально брус подгоняется под итоговую форму, после чего устанавливается на будущем месте, при помощи дрели делается сквозное отверстие. В брусе при помощи стамески делаются выемки, в которые погружаются шляпки болтов, снизу, в свою очередь, болт прихватывается гайкой намертво, после чего излишки срезаются ножовкой.

Реже используется доска или ДСП, потому что на них вода быстрее оказывает свое пагубное воздействие.

Их крепление не отличается оригинальностью, разве что придется брать винты с плоскими или слегка округлыми шляпками, т.к. утопить их в дереве возможности не представится. В данном случае не получится уже сделать фигурное сиденье.

Спинки могут быть выполнены как первым, так и вторым способом. Хотя чаще всего мастера стараются сделать нечто более уникальное. Достаточно часто можно встретить рисунки на спинках.

Хотя чаще всего мастера стараются сделать нечто более уникальное. Достаточно часто можно встретить рисунки на спинках.

В самом конце нужно обработать дерево и металл. Для дерева используется лак или морилка, а для метала достаточно любой краски, которая защищает от ржавчины.

В итоге скамейка своими руками закончена. На все обычно уходит около одного дня, не учитывая времени на высыхание.

Металлические ножки в форме колокола со скамьей на столешнице из белого дуба — ножки-шпильки своими руками

Мы хотели создать конструкцию с нашим новейшим продуктом, нашими плоскими металлическими ножками в форме колокола. Мы хотели использовать наши ножки размером 16 x 16 дюймов и решили построить скамейку.

Шаг 1: Поиск древесины

Мы посетили несколько местных лесопилок и нашли красавицу в компании Martin Lumber в Эверетте, штат Вашингтон. Мы наткнулись на красивую плиту из необработанного белого дуба и поняли, что она идеально подходит для скамейки с металлическими ножками в форме колокола. Дубовая плита размером 72 дюйма x 14 дюймов x 2 дюйма имела идеальные размеры, чтобы сбалансировать прочный вид наших 16-дюймовых ножек в форме колокола.

Мы наткнулись на красивую плиту из необработанного белого дуба и поняли, что она идеально подходит для скамейки с металлическими ножками в форме колокола. Дубовая плита размером 72 дюйма x 14 дюймов x 2 дюйма имела идеальные размеры, чтобы сбалансировать прочный вид наших 16-дюймовых ножек в форме колокола.

Этап 2: Подготовка деревянной плиты

Древесина была необработанной и нуждалась в шлифовке и сглаживании. Мы использовали орбитальную шлифовальную машину (от грубой до тонкой), а затем вручную шлифовали до тех пор, пока древесина не стала гладкой и, что самое главное, без осколков.

Шаг 3: Обработка древесины полиуретаном

Затем мы обработали дуб полиуретаном на водной основе, чтобы защитить древесину. Мы выбрали полиуретан на водной основе по нескольким причинам:

- Наносится прозрачным (и без запаха), и мы хотели максимально сохранить естественный цвет белого дуба. Полиуретан на масляной основе слегка подкрашивает древесину.

- Сохнет намного быстрее, чем его аналог на масляной основе. Мы нанесли три слоя, выжидая два часа между каждым слоем.

Шаг 4: Завершение обработки полиуретаном

После того, как третий и последний слой полиуретана высох, мы в последний раз прошлись по дубу наждачной бумагой, чтобы отшлифовать оставшиеся неровности.

Шаг 5. Определите положение ножек

Расположение металлических ножек стола важно, потому что, если вы поставите их слишком близко друг к другу, любое несбалансированное распределение веса может привести к раскачиванию. Нас не особо беспокоило то, что ножки были слишком далеко друг от друга — толщина дуба была 2 дюйма, поэтому, если вы действительно не собираетесь на нем кататься, целостность древесины должна быть в порядке. В конце концов, мы решили разместить металлические ножки в форме колокола на расстоянии 7 дюймов от края. Кроме того, вы можете подумать о приклеивании мебельных прокладок к нижней части металлических ножек, особенно если вы будете размещать их на твердой древесине.

Шаг 6: Выберите подходящее оборудование

На этом этапе мы могли бы просто просверлить ножки в форме колокола прямо в древесине, но, поскольку мы слишком успешны, мы решили использовать резьбовые вставки. Резьбовые вставки хороши тем, что они не только помогают сохранить структурную целостность дерева, но и позволяют в будущем заменить болты по любой причине. Мы использовали болты с шестигранной головкой длиной 1 дюйм и диаметром 1/4 дюйма.

Шаг 7: дважды отмерь, один раз просверли

Дрель, детка, дрель. Голубая лента была для нашего «решения своими руками», чтобы помочь определить правильную глубину.

Шаг 8: Крепление крепежа

Хотя для резьбовых вставок в древесину рекомендуется использовать эпоксидную смолу, вместо нее мы использовали небольшое количество столярного клея. Не нужно заполнять им отверстие, достаточно будет чуть-чуть.

Шаг 9: Крепление крепежа

Сначала были просверлены резьбовые вставки.

Шаг 10: Прикрутите ножки колоколообразной формы!

Затем мы вернули металлические ножки стола и выровняли шестигранные болты для сверления.

Сначала мы закрепили болты аккумуляторной дрелью. Затем мы вручную затянули болты, чтобы обеспечить максимальную безопасность (без перегрузки!)

Шаг 11: Наслаждаемся нашей новой скамьей!

Та-да! Из-за естественного промышленного вида металлические ножки в форме колокола (черный атлас на случай, если непонятно) белый дуб придали скамье столь необходимую мягкость и равновесие. А из-за размеров дерева, особенно толщины, скамья не выглядит тяжелой ни сверху, ни снизу. Мы сели на него втроем с комфортом, без тряски и тряски.

Даже после небольшой подготовительной работы сборка была довольно простой, если говорить о проектах «сделай сам». Эта скамейка может быть частью большого обеденного стола или отдельной стойкой для прихожей, входа или прихожей.

Как сделать стальные тиски

Прежде чем приступить к сборке стального стола, я искал тиски. Мой опыт работы с более дешевыми тисками не был положительным, так как у меня было два и два сломанных. Первый раскололся по поверхности «наковальни» (плоский участок за неподвижной челюстью) от ударов по ней металла. С тех пор мне сказали, что его нельзя использовать в качестве наковальни. Если это так, то зачем делать его таким чертовски привлекательным? Обработанная квартира, нужного размера и в хорошем месте.

Второй сломался в месте ввинчивания ходового винта. Я попытался снова сварить его, но ремонт не удержался.

Обе эти тиски были изготовлены из чугуна. Чугун прекрасно подходит для изготовления дешевых тисков, так как сам по себе является дешевым материалом, имеет относительно низкую температуру плавления, хорошую текучесть и литейность. Однако он хрупок и не так долговечен, как большинство других сплавов железа, таких как, например, сталь. Кроме того, очень трудно эффективно сваривать, поэтому ремонт излома обычно недолговечен.

Сталь в качестве материала для тисков довольно необычна, и я был ошеломлен некоторыми ценами, которые я видел на такие тиски. Даже блоки из чугуна лучшего качества (те, в которых используется ковкий чугун) стоили дорого, особенно большие. Столкнувшись с дилеммой: либо согласиться на дешевизну и надеяться, что она не сломается, либо опустошить свой банковский счет, чтобы получить тиски хорошего качества, я выбрал третий вариант: попробовать сделать их самому.

Снял видео сборки, выделив детали:

Я использовал прямоугольную трубку 2″ x 3″ для большинства тисков. Вот все детали, отрезанные и готовые к сборке:

Тиски используют стержень с резьбой 1″ в качестве ходового винта, и то, во что он ввинчивается, должно быть прочным. Я использовал две 1-дюймовые гайки, приваренные к стальному стержню толщиной 1/2 дюйма двух толщин:

Он крепится болтами непосредственно к поверхности стола.

Большая часть сборки завершена, ходовой винт опробован и измерен:

Эти тиски имеют довольно большую вместимость, ширину губок 6 дюймов и глубину зева более 6 дюймов.

Тиски закончены, готовы к покраске:

После очистки деталей уайт-спиритом я нанес три слоя краски:

Детали оставили сохнуть на целый день, прежде чем снова собрать тиски.

Готовые тиски:

Банка с томатной пастой не могла сравниться с грубой силой этих новых тисков. Не слишком много испытаний, но что-то интересное, чтобы раздавить:

Мне потребовался примерно день, чтобы сделать эти тиски. Это во многом благодаря очень точной модели SketchUp. Все, что мне нужно было сделать, это вырезать детали и сварить их вместе, с очень небольшой настройкой.

Стоимость была низкой; Единственными вещами, которые мне пришлось купить, были резьбовой стержень, гайки и сварочная проволока для моей машины. Остальной материал у меня уже был, из разных источников.