Как сделать резак для пенопласта своими руками

Содержание:

Источники холодного пола

Виновники такого дискомфорта:

- в первую очередь, может стать неправильно утепленный или совсем не утепленный фундамент. Фундамент – это основа строения и его правильная закладка влияет не только на напольное покрытие, но и на всю конструкцию целиком;

- доски, использованные для напольного полотна, плотно не подогнаны друг к другу, что становится причиной сквозняков;

- монтаж самого пола слишком близко или ниже уровня фундамента;

- тонкая прослойка изоляционного материала.

Все это приводит к активному развитию этих факторов. Не стоит упускать из виду и всяких жучков-короедов, которые не прочь полакомиться древесиной, нанося тем самым непоправимый урон деревянной конструкции.

Самодельный терморезак из паяльника

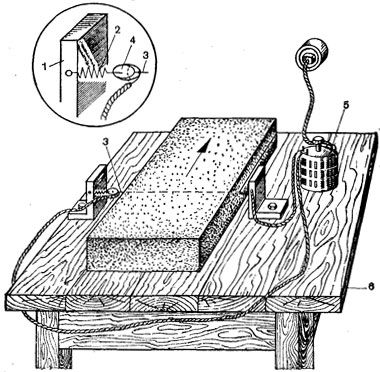

Схема терморезака из паяльника: 1 – предохранительный экран, 2 – 2 болта М6 с хомутами, 3 – кронштейны, 4 – стойка, 5 – разрез прямого жала, 6 – медная пластина, 8 – деревянная доска, 9 – опорные ножки.

Для обработки пенопласта может применяться не только нагретая проволока, но и нагретая металлическая пластина. Основой этого терморезака (см. рис. 7) является обычный паяльник мощностью 60 Вт, рассчитанный на напряжение 220 В. Вместо привычного жала в этом устройстве используется пластинчатый нож, являющийся главным элементом резака. Он может резать не только пенопласт, но и любой термоплавкий синтетик.

Основанием устройства является лист термостойкой пластмассы, фанеры или деревянная доска (8), к нижней части которой прикреплены опорные ножки (9). Они нужны потому, что в середине основания есть щель, в которую опускается разогретый нож. Напротив щели с краю площадки находится стойка (4) с кронштейнами (3) для установки паяльника.

Стойка изготовлена из металлической трубки, а кронштейны – 2 болта М6 с хомутами (2). Там же закрепляется предохранительный экран (1), который защищает руки работающего от ожогов.

Нож терморезака представляет собой медную пластину (6), запрессованную в разрез прямого жала (5) паяльника. Режущая кромка ножа затачивается под небольшим углом. Она может быть заточена как с одной, так и с обеих сторон. Степень нагрева подбирается опытным путем.

Режущая кромка ножа затачивается под небольшим углом. Она может быть заточена как с одной, так и с обеих сторон. Степень нагрева подбирается опытным путем.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

В чем разница между готовыми изделиями

Это объясняется единым принципом действия любого лазерного резака металла, который заключается в следующем:

Принцип работы лазерной резки

- В ходе процедуры резки лазер воздействует на металлическую поверхность таким образом, что на ней образуется окислитель, который повышает коэффициент поглощения энергии.

- Мощное излучение заставляет материал нагреваться.

- В месте соприкосновения луча лазера с металлом создается очень высокая температура, приводящая к расплавлению металлической поверхности.

Отличие в работе заводского и лазерного самодельного резака лежит в их мощности, а соответственно и в глубине врезания лазера в поверхность метала. Так, заводские модели оборудуются высококлассными материалами, что обеспечивает достаточный показатель углубления. Самодельные же резаки способны врезаться всего на 1-3 см.

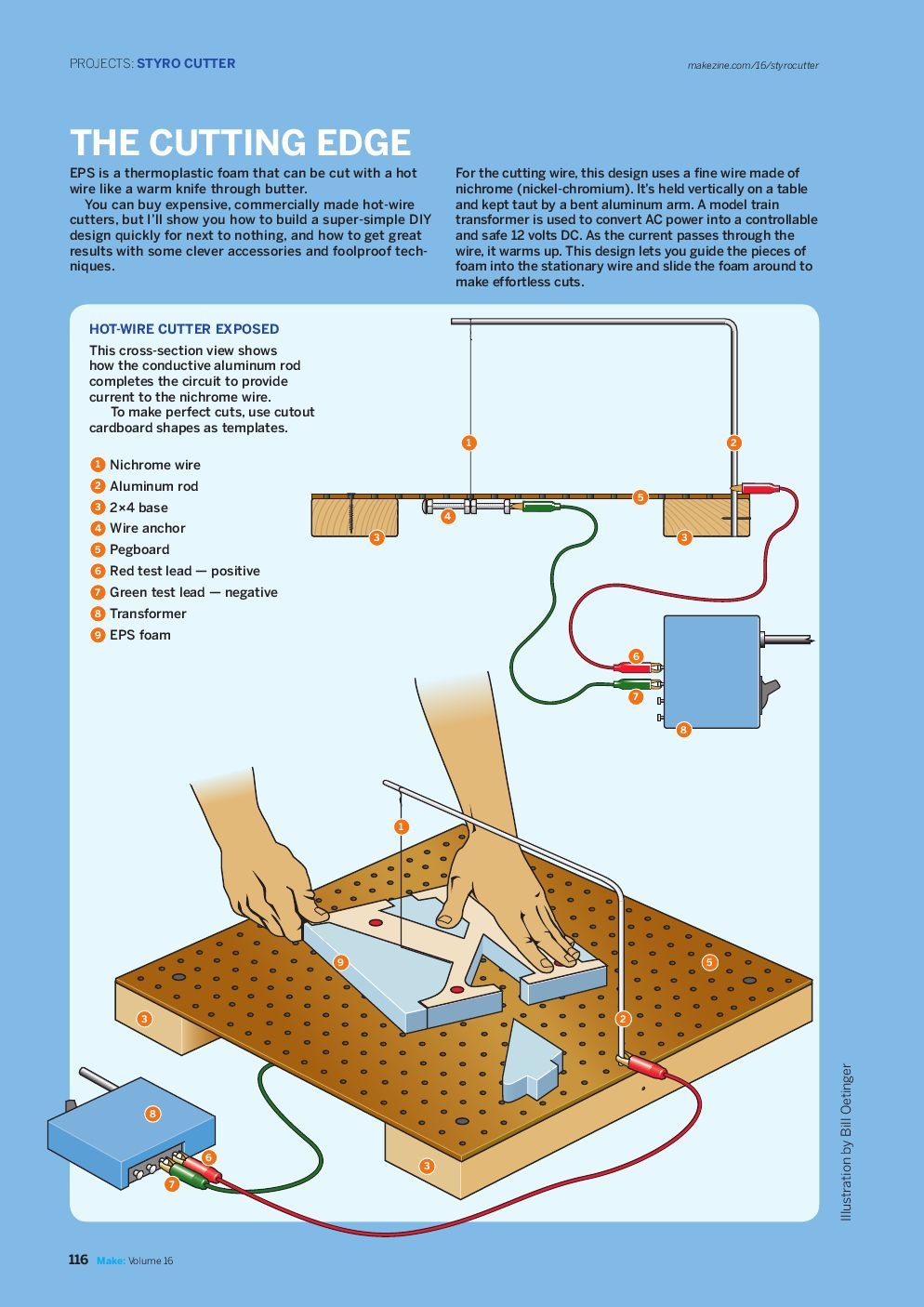

Резак для линейной резки пенопласта

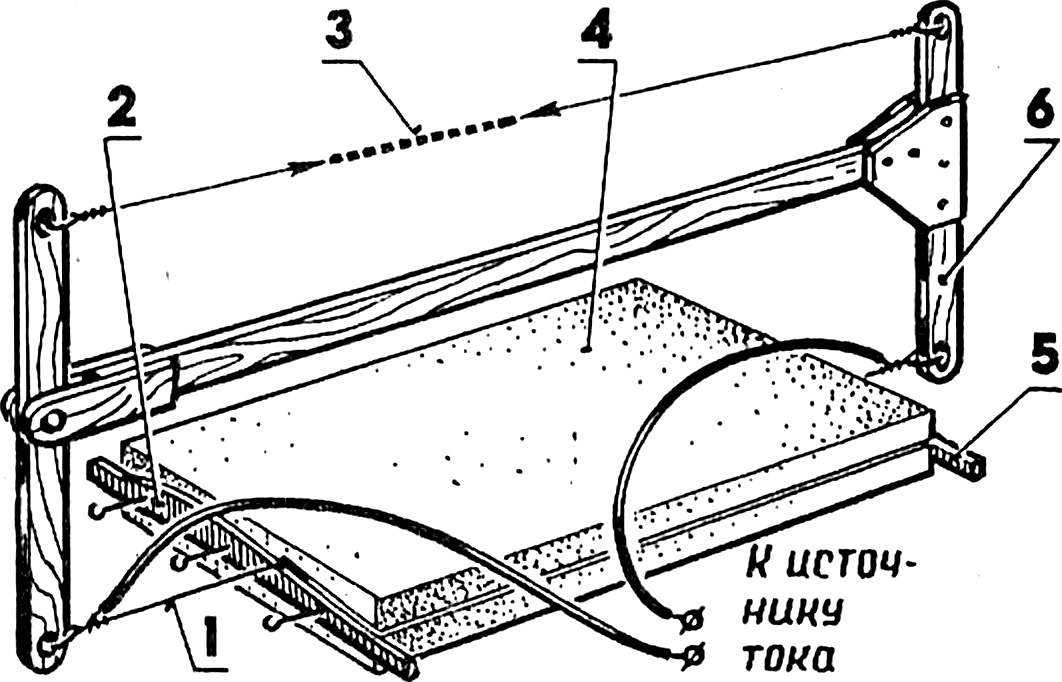

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

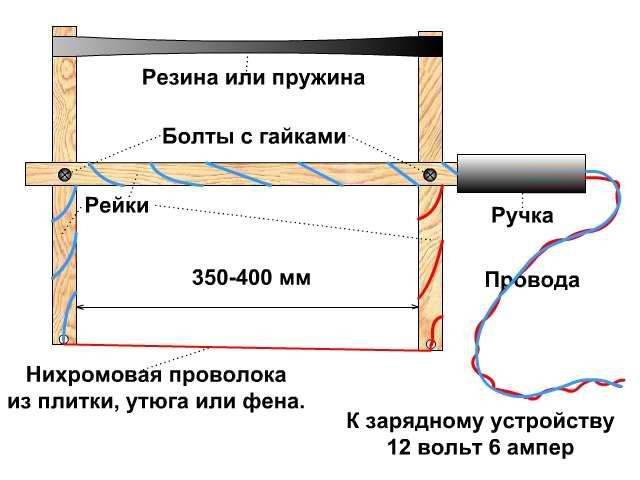

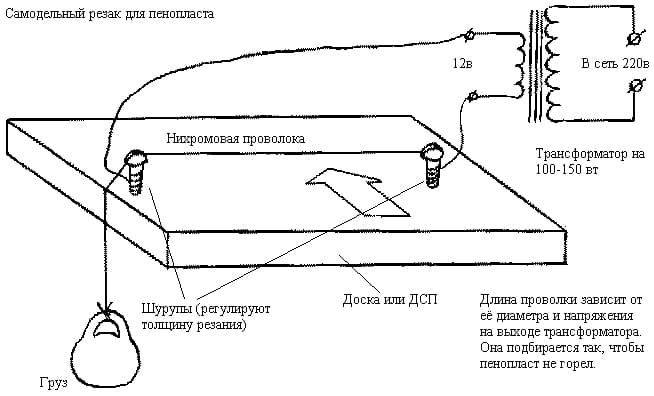

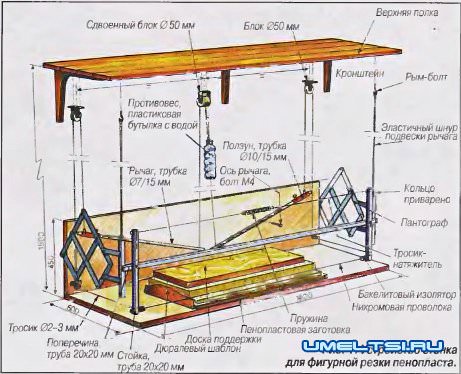

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки. Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

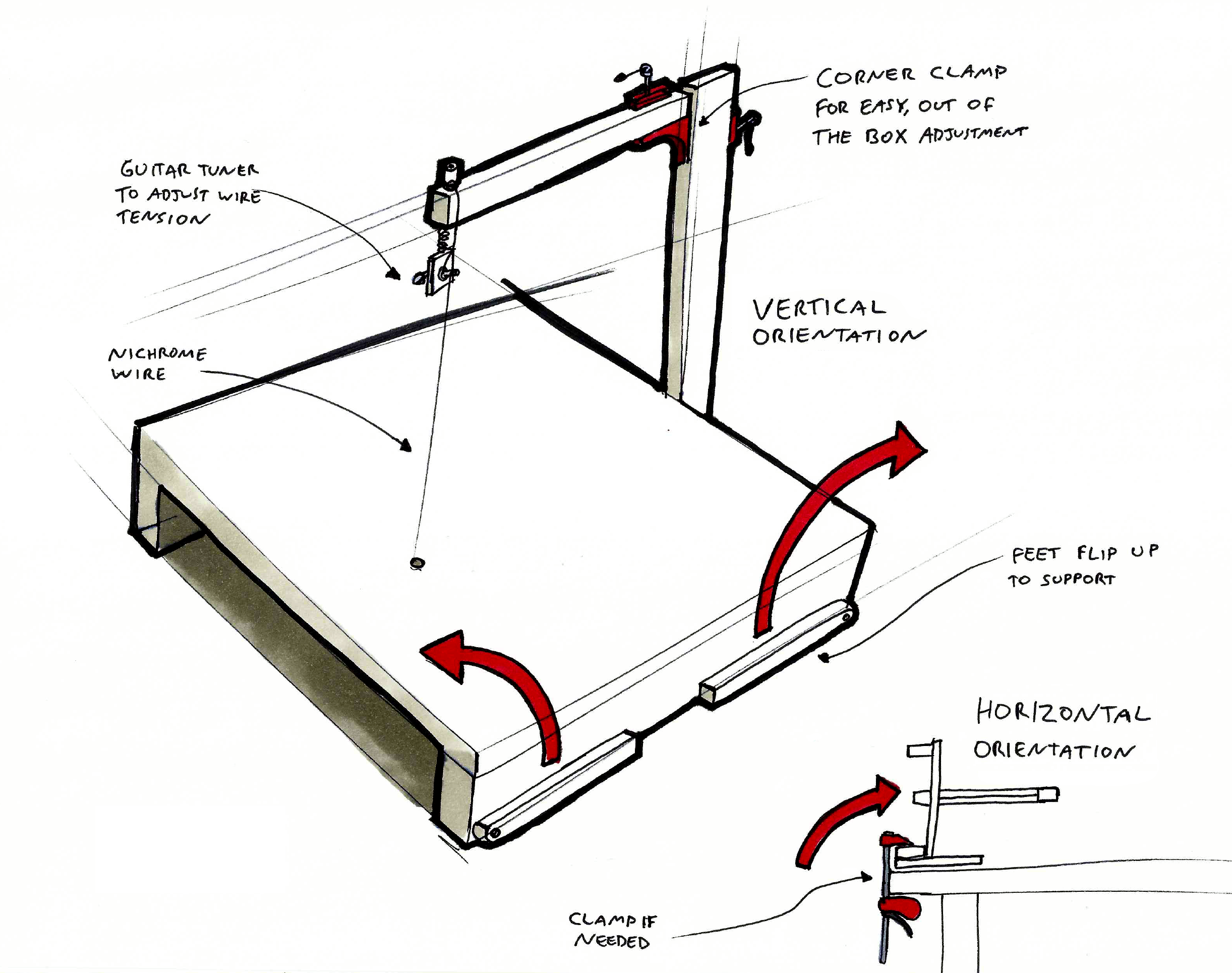

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие. Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Резак для линейной резки

c http-equiv=”Content-Type” content=”text/html;charset=UTF-8″>lass=”article_show_context_1″>

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

Чтобы разрезать листы вертикально, понадобится использовать резак другой конструкции. В нем режущая проволока натягивается в вертикальном положении. В этом случае рабочая поверхность выполняется из ДСП. К ней необходимо прикрепить раму. Лучше, если этот элемент будет сделан из металлического профиля. Однако и деревянные бруски хорошо подойдут.

Рама оборудуется лапой-держателем, на котором и подвешивается нихромовая проволока. На ее конце крепят груз. Проволоку пропускают через отверстие, выполненное в рабочей поверхности. Чтобы она не касалась дерева, отверстие изнутри защищают металлической полой трубкой.

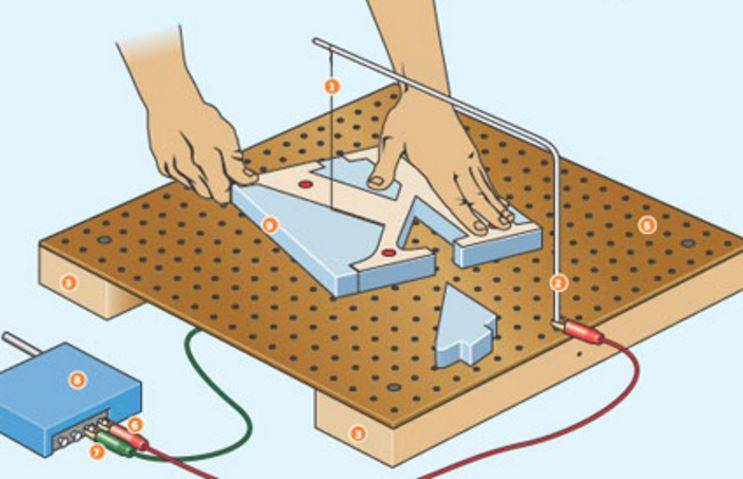

При использовании терморезаков пенопласт не только легко режется на определенные блоки. Из больших плит можно вырезать различные геометрические фигуры, такие как квадрат, полукруг, треугольник. Перед работой достаточно провести по поверхности плиты маркером, обозначив линию разреза.

Резак для фигурной резки

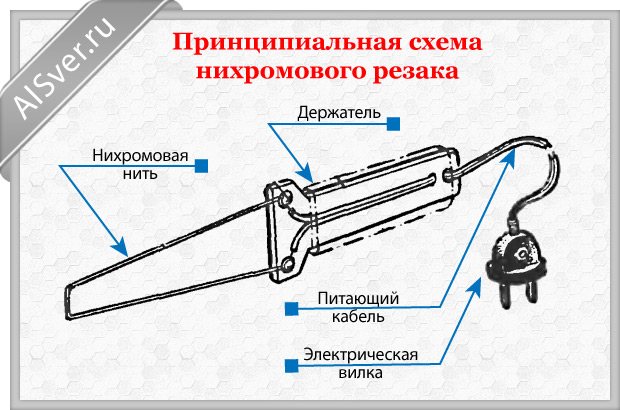

При работе с пенопластовыми листами большого размера использовать стационарный резак будет затруднительно. Такие панели с трудом помещаются на рабочий стол. В этих случаях используется ручной резак для пенопласта. Такой инструмент часто выполняют из лобзика. Режущее полотно в этих инструментах следует заменить на нихромовую проволоку.

Такой электрорезак довольно просто соорудить своими руками. Чтобы выполнять резку фигурных элементов было удобнее, можно сделать несколько приборов, имеющих различные формы. Сначала у лобзика следует убрать режущее полотно, а к ручке подвести провод. Напряжение будет невысоким, однако ручку и другие металлические части следует заизолировать. К кабелю подсоединяют нихромовую проволоку. Для этого используются гайки. Проволоку изгибают определенным образом.

В качестве резака для фигурной резки пенопласта можно использовать паяльник. Его нужно немного модифицировать. Устройство уже имеет в своей конструкции электрический провод. Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Такой прибор отличается высоким удобством эксплуатации. Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Резак из металлической пластины

Существует и другой способ переделать паяльник в резак для пенопласта. Чтобы модифицировать инструмент, понадобится просто заменить жало на пластину из меди. Подойдет и стальная, однако она дольше греется и сложнее затачивается. Однако при правильной заточке стальной пластиной можно будет резать любой синтетик, включая пенопласт.

Одну сторону пластины необходимо аккуратно заточить. Заточку можно выполнить двухсторонней. Необходимо, чтобы угол заточки был выполнен не слишком большим. Нарезание материала осуществляется не только лезвием, но и полотном пластины. Такой резак обладает одним недостатком – придется опытным путем искать оптимальную температуру нагрева ножа.

Выводы

Соорудить резак для пенопласта своими руками довольно просто. Способы, перечисленные выше, помогут разобраться с устройством и принципом работы резака для пенопласта. Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

При работе с таким электроинструментом важно соблюдать повышенную осторожность. Это связано с опасностью удара током. Некоторые самодельные резаки используются и для резки пенополистирола

Некоторые самодельные резаки используются и для резки пенополистирола.

( Пока оценок нет )

Самодельный мощный лазер. Как самому сделать настоящий лазер из старых деталей.

Вам хочется ощутить мощность настоящего лазера, но ничего из продающегося в магазинах не может утолить эту жажду. Лазерные указки? Да они просто светят, и от них совершенно нет толка, зато их можно переделать в полноценный лазер!

Для создания настоящего «боевого» лазера нам понадобятся: лазерная указка (ее легко можно купить в магазине безделушек или найти в пыльном шкафу), фонарик с AA батарейками. И (главное) — сломанный пишущий CD/DVD-RW привод с рабочим лазером (можно найти на барахолке или на радио рынке), несколько проводов, различные отвертки и паяльник. Хорошо если это будет , и лучше – профессиональный. Но подойдет и обычный.

И (главное) — сломанный пишущий CD/DVD-RW привод с рабочим лазером (можно найти на барахолке или на радио рынке), несколько проводов, различные отвертки и паяльник. Хорошо если это будет , и лучше – профессиональный. Но подойдет и обычный.

Итак приступим.

Извлечение лазера из привода. Этот этап довольно простой, но требует много терпения и аккуратности. Несмотря на большое обилие приводов, их общая структура практически одинакова. Главное чтобы у вас был пишущий вариант. Потому что лазер в пишущем дисководе предназначен для записи. А запись, как известно осуществляется путем испарения тонкого слоя металла с поверхности диска. В режиме чтения лазер работает «в полсилы» и только подсвечивает поверхность.

Открутив внешние крепежи, вы увидите каретку с лазером, двигающуюся в двух направлениях. Ее нужно аккуратно раскрутить, здесь вас ожидает множество шурупов и разъемов, которые нужно плавно снять. Нам нужен диод красного цвета, который осуществляет прожиг дисков. Чтобы его извлечь, воспользуйтесь паяльником и аккуратно уберите шурупы. Помните, что самая важная часть для создания лазера не терпит встряхиваний и ударов, будьте внимательны при извлечении и работе с лазерным диодом.

Помните, что самая важная часть для создания лазера не терпит встряхиваний и ударов, будьте внимательны при извлечении и работе с лазерным диодом.

Вот в наших руках оказывается сердце будущего «настоящего» лазера. Теперь надо подумать куда его пристроить и как его питать. Лазерный «пишущий» диод требует куда больше энергии, чем просто диод от лазерной указки. Тут есть несколько вариантов.

Замена диода в указке. Чтобы лазер был действительно мощным, нужно вынуть из указки старый диод и заменить его аналогом из CD/DVD-RW привода. Раскручиваем указку на две части, в верхней части расположена уже ненужная нам деталь. Вынимаем, ровно устанавливаем новый диод и для уверенности закрепляем клеевой основой. Чтобы извлечь старый диод, возможно, придется воспользоваться ножом и потрясти указку.

Новый корпус. Для удобства использования лазера, возможности его питания, а также создания более внушительного вида, будем использовать корпус от фонарика. Устанавливаем верхнюю часть усовершенствованной лазерной указки в корпус фонаря и подводим питание от AA батареек к диоду. Следите за полярностью питания. Стекло из фонаря и части указки желательно удалить, ведь оно будет препятствовать прямому ходу луча лазера.

Следите за полярностью питания. Стекло из фонаря и части указки желательно удалить, ведь оно будет препятствовать прямому ходу луча лазера.

Подготовка к использованию. Внимательно проверьте прочность крепления лазера, правильную полярность проводов, а также ровное расположение лазера.

Теперь все, лазер готов! Мощности должно хватить для прожига бумаги, пленок, воздушных шаров, а также для розжига спичек. Вариантов использования может быть много, все зависит от вашей изобретательности.

Внимание!

Помните, что теперь в ваших руках оружие, которое не стоит направлять в сторону животных и людей, оно действительно опасно и может причинить вред особенно при попадании луча на сетчатку глаза. Тем более не давайте устройство детям.

Разумеется, этот лазер может быть не только игрушкой. Им можно оснастить измерительные приборы (строительный уровень, нивелир), сделать из него мощный целеуказатель (прицел) для пневматического или огнестрельного оружия, использовать в охранных системах и т. п.

п.

Кожевников Владислав

Самара, Россия

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

В качестве источника питания был взят советский трансформатор мощностью 150 Вт, который имеет один из выводов на 2.5 Вольта. Это напряжение является безопасным для человека. Правда, конечно, есть опасность обжечься горячей нитью нихрома.

Сама нить не раскаляется докрасна, но легко плавит пенопласт

При наличии небольшого опыта можно нарезать полоски пенопласта тонким ровным слоем, как на овощерезке. Можно выжигать рисунок: в середине заготовки предварительно прожечь отверстие разогретой спицей, вставить нить нихрома и только потом закрепить её в держателе.Вот такой резак придумал и собрал своими рукамидля создания поделокиз пенопласта.На этом всё, спасибо за внимание!ILYA20-05-2018, 00:242 803ПриспособленияFacebookВКонтактеTwitterGoogle+ОКПривет всем любителям самоделок. В данной статье я расскажу, как сделать резак для пенопласта своими руками

Можно выжигать рисунок: в середине заготовки предварительно прожечь отверстие разогретой спицей, вставить нить нихрома и только потом закрепить её в держателе.Вот такой резак придумал и собрал своими рукамидля создания поделокиз пенопласта.На этом всё, спасибо за внимание!ILYA20-05-2018, 00:242 803ПриспособленияFacebookВКонтактеTwitterGoogle+ОКПривет всем любителям самоделок. В данной статье я расскажу, как сделать резак для пенопласта своими руками

Достать медную трубку можно из конденсатора старого и ненужного холодильника, обычно там используется трубка подходящего диаметра, в этой самоделке она нужна для того, чтобы нихромовая нить не прожгла дерево. Шаг второй.Далее прикручиваем деревянный брусок к торцу табурета при помощи саморезов и шуруповерта, при этом соблюдаем перпендикулярность строительным уголком, чтобы в итоге рез на данном резаке был как можно ровнее.Затем при помощи металлического уголка к деревянному бруску крепим еще один брусок под углом 90 градусов, в итоге должно получится примерно так. Шаг третий.Отпилив необходимую длину медной трубки при помощи ножовки по металлу, прижимаем ее металлической пластиной к бруску, вкрутив два самореза, при этом также соблюдаем перпендикулярность.Для фиксирования нихромовой нити вкручиваем в верхний брусок саморез при помощи шуруповерта.После этого берем нихромовую нить и продеваем ее в медные трубки сверху и снизу, далее наматываем ее на нижний шуруп возле трубки, затем на верхний, сделав небольшую натяжку. Теперь подключаем блок питания от компьютера, для его работы без ПК нужно замкнуть между собой зеленый и черный провод.

Шаг третий.Отпилив необходимую длину медной трубки при помощи ножовки по металлу, прижимаем ее металлической пластиной к бруску, вкрутив два самореза, при этом также соблюдаем перпендикулярность.Для фиксирования нихромовой нити вкручиваем в верхний брусок саморез при помощи шуруповерта.После этого берем нихромовую нить и продеваем ее в медные трубки сверху и снизу, далее наматываем ее на нижний шуруп возле трубки, затем на верхний, сделав небольшую натяжку. Теперь подключаем блок питания от компьютера, для его работы без ПК нужно замкнуть между собой зеленый и черный провод.

Наматываем провода от блока на саморезы и включаем питание. После первого включения нихромовая нить слегка растягивается, поэтому еще раз ее натягиваем и можно проверять резак в действии.Шаг четвертый.Проверяем готовый резак на пенопласте. Включаем блок питания и двигаем пенопласт в нужном направлении, нихромовая нить прорезает его и в итоге получается отрезок необходимой формы.

При работе с данным резаком нужно соблюдать меры безопасности и не в коем случае не касаться нихромовой нити руками. При помощи данного резака можно делать авиамодели, лодки и многое другое, где применяется пенопласт.На этом у меня все, всем спасибо за внимание и творческих успехов.Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.5Идея5Описание7ИсполнениеИтоговая оценка: 5.67из 10 (голосов: 1)FacebookВКонтактеTwitterGoogle+ОК5Чтобы написать комментарий необходимо войти на сайт через соц

При помощи данного резака можно делать авиамодели, лодки и многое другое, где применяется пенопласт.На этом у меня все, всем спасибо за внимание и творческих успехов.Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.5Идея5Описание7ИсполнениеИтоговая оценка: 5.67из 10 (голосов: 1)FacebookВКонтактеTwitterGoogle+ОК5Чтобы написать комментарий необходимо войти на сайт через соц

сети (или зарегистрироваться):Обычная регистрацияИнформацияПосетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

https://youtube.com/watch?v=tRI22KgPyp4rel%3D0%26amp%3Bcontrols%3D0%26amp%3Bshowinfo%3D0

- nemolotok.ru

- fb.ru

- mozgochiny.ru

- usamodelkina.ru

Дата: 25 сентября 2020

Файл STL Самодельный резак для пенопласта

LO LA59 STL

€1

Лампа для скейтборда

1 €

CADIC Philippe

€2

Файлы для 3D-принтеров с открытым исходным кодом

1 €

Защитный корпус Arduino с ЧПУ

€1

Самодельная установка для майнинга криптовалюты 4x RTX4070

€1

Маленький корпус для RPI PI ZERO

1 €

Mini Pick and Place Машина для 3D-печати

€5

Лучшие файлы для 3D-принтеров категории «Сделай сам»

Остроконечные пирамиды художников (и тупые тоже)

Бесплатно

Шкаф/корпус для 3D-принтера

2,99 €

Мини-миксер

Бесплатно

Petite Paint Palette Tower

2 €

Подставка для ниток для шитья или вязания мушек

Бесплатно

Защитный трансформатор с гальванической развязкой своими руками

2,69 €

Калибровочная модель для 3D-принтера — серия Element cube Tesseract No.

1

1

0,59 €

Ламповый усилитель в стиле стимпанк

Бесплатно

Бестселлеры категории DIY

Коробка — Peel & Play — Печать на месте

0,94 €

СТЕНД ДЛЯ 3D-СКАНИРОВАНИЯ

2 €

AKW 76 — .22 lr gun mini GB 22 карманный пистолет для самообороны !!обновляется еженедельно!!

€3,39

-10%

€3,06

полный набор инструментов для переплета

2 €

Ultimate Wet and Dry Palette для миниатюрной живописи

5,15 €

Ultimate Механический штангенциркуль

3,20 €

Phrozen Sonic Mighty 8K Support Drops

0,80 €

Дополнительный вентилятор для Ender 3 S1 со светодиодной подсветкой — P1M2

1 €

Текстурный ролик Rattan2 для полимерной глины

1,50 €

ШТАМПОВЫЙ ВАЛИК ДЛЯ ГОНЧАРЯ — БОЛЬШОЙ — FLOVERS

5,90 €

ТОЧНЫЙ ЦИФРОВОЙ ИНДИКАТОР 3D ПЕЧАТЬ СДЕЛАЙ САМ

2,01 €

Распечатанный на 3D-принтере Nema 17 Strain Wave Gear (Harmonic Drive)

4,99 €

Кнопка батареи DeWalt 20 В

0,91 €

Доска для вязания крючком

1,71 €

Комплект для сборки дроида R2-WD40, легко печатаемый

1,60 €

Cut-Man — Резак для ПЭТ-бутылок с ручкой!

10 €

💖

Хотели бы вы поддержать культы?

Вам нравятся культы и вы хотите помочь нам продолжить приключение самостоятельно ? Обратите внимание, что мы небольшая команда из 3 человек , поэтому поддержать нас до 9 очень просто. 0146 поддерживать деятельность и создавать будущие разработки . Вот 4 решения, доступные для всех:

0146 поддерживать деятельность и создавать будущие разработки . Вот 4 решения, доступные для всех:

РЕКЛАМА: Отключите блокировку баннеров (AdBlock, …) и нажмите на наши рекламные баннеры.

ПРИСОЕДИНЕНИЕ: Совершайте покупки в Интернете, нажав на наши партнерские ссылки здесь Amazon.

ПОЖЕРТВОВАНИЕ: Если хотите, можете сделать пожертвование через Ko-Fi 💜.

САРАФАН: Пригласите своих друзей, откройте для себя платформу и великолепные 3D-файлы, которыми делится сообщество!

Цифровая вершина из пеноматериала | Baumer of America

Модернизация

Программное обеспечение

Сервис

Машины

Разговор о будущем с Пиколиным

В 2016 году Франсиско Пинеда рискнул оцифровать все свое производство пенопласта. Следуя подходу «с нуля», в течение года был создан современный завод по производству матрасов с упором на объем и разнообразие. Будучи гостем на саммите Digital Foam Summit и спустя почти 5 лет после ввода завода в эксплуатацию, Франсиско Пинеда ответил на наши вопросы: Стоили ли инвестиции того? Какие преимущества, какие проблемы? Какие уроки он извлек и что бы он сделал по-другому с сегодняшней точки зрения?

Следуя подходу «с нуля», в течение года был создан современный завод по производству матрасов с упором на объем и разнообразие. Будучи гостем на саммите Digital Foam Summit и спустя почти 5 лет после ввода завода в эксплуатацию, Франсиско Пинеда ответил на наши вопросы: Стоили ли инвестиции того? Какие преимущества, какие проблемы? Какие уроки он извлек и что бы он сделал по-другому с сегодняшней точки зрения?

Модернизация: новая жизнь для вашей машины

Разнообразие модернизации Baumer дает возможность модернизировать существующие машины для резки пенопласта, обеспечивая большую точность, больше автоматизации и новые возможности. Узнайте о различных вариантах, преимуществах и возможных рисках. Стефан Крист и Дениз Айдин приглашают вас на встречу с клиентом и показывают точную процедуру модернизации машины.

Ты знаешь свой блок? Как TrueScan упрощает вашу жизнь при обработке пенопласта

Знание точных размеров блоков является ключом к производству изделий из пенопласта отличного качества. Мы все знаем, как это сложно, учитывая постоянные изменения размеров пены. Узнайте, как TrueScan измеряет пенопластовые блоки в ключевых точках процесса резки, что упрощает обработку пенопласта.

Мы все знаем, как это сложно, учитывая постоянные изменения размеров пены. Узнайте, как TrueScan измеряет пенопластовые блоки в ключевых точках процесса резки, что упрощает обработку пенопласта.

Оптимальные результаты резки: автоматическое шлифование и его окупаемость

Новая автоматическая шлифовальная установка Baumer позволяет получить оптимальные результаты резки. В этом прямом эфире Андре Шлим и Винсент Лоуг покажут вам функцию автоматического помола на машине, различные режимы помола в действии и обзор преимуществ этого полезного устройства.

Infinity: новая революционная машина для продольного раскола

Компания Baumer совершила настоящий прорыв в технологии продольного раскола. Теперь мы можем, наконец, представить нашу серию Infinity, которая заменяет BSV в качестве петлителя. Познакомьтесь с нашей модульной концепцией Infinity и сконфигурируйте свой собственный Infinity именно так, как вам нужно.

Автоматизированное производство матрасов — высокая производительность и умные решения

Узнайте, как машина для горизонтальной контурной резки OFS-Queensize произвела революцию в производстве матрасов и как ее используют клиенты Baumer — как автономную машину или как часть полностью автоматизированного решения.

Жестче, тяжелее, Баумер: разделение для инсайдеров

Где именно начинается пиление и где заканчивается расщепление? Наши эксперты Йохен Венигер и Феликс Циммерманн показывают, как резать и раскалывать различные материалы, и дают полезные советы.

Контакт

У вас есть вопросы по одному из продуктов, которые мы представили на Digital Foam Summit? Мы рады помочь. Свяжитесь с нами и назначьте встречу.

Связаться

Ищете машину, соответствующую вашим потребностям?

Bäumer предлагает широкий выбор индивидуальных машин, отвечающих вашим конкретным требованиям.