Станки для фигурной резки пенопласта

Станки для фигурной резки пенопласта, с использованием современных, компьютеризированных технологий, позволяют создавать, практически, любые изделия самой сложной формы, быстро, аккуратно и относительно недорого. 3D фигурная резка пенопласта используется для создания: объемных букв, логотипов (3D логотипов), вывесок, графики, надписей для наружной и внутренней рекламы, реквизит магазинов и оформление витрин, выставочных стендов, ярмарочных киосков, элементов декора, декорации, например, для театра или кино, P.O.P. дисплеев для точек продаж, муляжей товарной продукции, тематических реквизитов, архитектурных масштабных моделей, изоляций труб, колонн, форм сборных железобетонных конструкций и т.д.

Сделайте свои идеи реальностью …

ПРИМЕНЕНИЕ СТАНКОВ

ЧПУ станки для фигурной резки пенопласта могут быть использованы для резки самых разнообразных изделий и могут вырезать практически всё что угодно из вспененного (EPS) или экструдированного (XPS) полистирола.

Предел станков это ваше воображение!

Некоторые из наиболее распространенных применений:

Формы, изготовленные при помощи термической резки (метод горячей струны), не подвергаются температурному расширению, поэтому они не могут треснуть на морозе или деформироваться от жары.

- НАДПИСИ И 3D ЛОГО — Сколько раз вы сталкивались с проблемой создания сложных 3D-логотипов? И все известные методы, такие как резка пилой, ножом, фрезой казалось бы работают, но требуют последующей обработки материала, оставляют много пыли и мелкой стружки, и как следствие требуют дополнительных затрат. Наши ЧПУ станки выполнят такие работы легко, быстро и с чистой, готовой для дальнейшей покраски поверхностью.

- АРХИТЕКТУРНЫЕ ЭЛЕМЕНТЫ — Архитектурные элементы из пенополистирола, такие как: молдинги, наконечники, перила, замковые камни, шапки парапетов, балясины, лепнины, все больше и больше набирают популярность в дизайнерских мастерских и архитектурных студиях.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна.

- ВНЕШНЯЯ ИЗОЛЯЦИЯ СТЕН — ЧПУ станок для резки пенопласта на строительной площадке? Почему бы и нет? Станки выполнены из алюминиевых профильных систем, что позволяет очень быстро и без особых усилий разобрать/собрать станок в любой мастерской или на строительной площадке. Это лучший способ изготовления внешней изоляции стен на месте, что приводит к экономии рабочего времени и высокому качеству термоизоляции, а так же повышает Ваш профессиональный уровень перед клиентом или заказчиком.

- ЯРМАРОЧНЫЕ, КИНО И ТЕАТРАЛЬНЫЕ ДЕКОРАЦИИ — Нет полезней способа при создании ярмарочных киосков, кино и театральных декораций чем ЧПУ термическое оборудование (метод резки горячей струной).

Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег.

Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег.

ЧТО ТАКОЕ ЧПУ?

ЧПУ станок для фигурной резки пенопласта представляет собой компьютер-управляемое устройство (Числовое Программное Управление) для вырезки любых форм из вспененных или экструдированных пенополистиролов. Нагретая проволока (как правило это сплав Нихрома) перемещается по осям Y и X благодаря микро-шаговым двигателям (приводами), управляемых компьютеризованной системой. Это позволяет обеспечить безупречную точность, высокую скорость процессов обработки и неизменно отличное качество.

Точные механизмы и совершенное электронное управление движением, позволяют оператору вырезать любую форму, пока ее размеры соответствует размерам материала. Существует также возможность проектирования и резки нескольких различных проекций одной и той же формы, что приводит к очень привлекательным 3D фигурам. Поворотный стол позволяет вырезать, например, сферы, токарный станок незаменим в резке колонн, еще больше возможностей приходят с использованием устройства для фасонного инструмента (проволоки).

Существует также возможность проектирования и резки нескольких различных проекций одной и той же формы, что приводит к очень привлекательным 3D фигурам. Поворотный стол позволяет вырезать, например, сферы, токарный станок незаменим в резке колонн, еще больше возможностей приходят с использованием устройства для фасонного инструмента (проволоки).

СОФТ УПРАВЛЕНИЯ

Уникальное программное обеспечение, сделанное специально для наших ЧПУ станков для резки пенопласта, поставляется бесплатно со всеми P60, T-Series! и MW-Series! моделями. Софт имеет очень простой и понятный интерфейс, поэтому даже самый не опытные пользователь сможет легко и быстро научится использовать софт в считанные часы. Базовая версия насчитывает 11 языковых версий.

Основные характеристики:

- Поддержка форматов:

— HPGL.plt (e.g. CorelDraw)

— dxf (e.g. AutoCad)

— RAW 3D (e.g. Rhinoceros 3D)

— EPS/AI (e.g. AdobeIllustrator)

— dxf 3D (e. g. AutoCad)

g. AutoCad) - Авто связь объектов и генерация путей.

- Настраиваемые параметры.

- Полный контроль аксессуаров: Поворотный стол и Токарный станок.

- Ручное управление всеми осями (X, Y и Z).

- Неограниченные материальные и экономичные параметры конфигураций.

- Авто остановка при обрыве; продолжение после замены проволоки.

- Передовой модуль дублирования.

- Моделирование процесса резки.

- Неограниченные бесплатные обновления.

Требования:

- Наличие ПК

- Windows XP, Vista, 7, 8, 10

- Любые грфические программы с HPGL.plt или .dxf экспортом, например, Corel Draw, AutoCAD, и т.д.

- Свободный последовательный порт (USB)

ДОСТУПНЫЕ МОДЕЛИ

Мы предлагаем станки для фигурной резки пенопласта в 3 конфигурациях:

- P60-Series! = 1 режущая проволока, длина проволоки постоянна 60 см.

- T-Series! = 1 или 2 режущих проволоки, длина проволоки: 60, 130, 150, 250 или 300 см.

Огромный выбор дополнительных аксессуаров.

Огромный выбор дополнительных аксессуаров. - MW-Series! = 10 режущих проволок, длина проволоки: 130, 250 или 300 см

В P60-Series! длина проволоки всегда 60 см (Z ось). В двух других сериях («T» и «MW»), цифры после букв T или MW (например, T 1300, T 3000, MW 2500 и т.д.) = длина проволоки в мм (Z ось).

Оси:

- Длина проволоки = ширине машины = Z ось

- Высота машины = Y ось = у наших машин это всегда, примерно, 122-129 см

- Последний размер это X ось = длина машины (не путать с длиной проволоки = Z ось).

Z ось = ширина машины = длина режущей проволоки

X ось = длина машины

Y ось = высота машины

Станки для фигурной резки пенопласта выпускаются в 3-х различных длинах или 3 варианта оси X:

- Small (Малая) модель составляет 122 см длиной (X ось)

- Medium (Средняя) модель составляет 244 см длиной (X ось)

- Large (Большая) модель составляет 305 см длиной (X ось)

Примеры:

- P60 Small — длина проволоки/ширина машины = 60 см, длина машины = 122 см

- T1300 Medium – длина проволоки/ширина машины = 130 см, длина машины = 244 см

- T1500 Medium – длина проволоки/ширина машины = 150 см, длина машины = 244 см

- MW3000 Large –длина проволоки/ширина машины = 305 см, длина машины = 305 см

Если Вы не знаете какая модель будет отвечать вашим потребностям, или не уверены в своём выборе, пришлите нам запрос с информацией (требуемые размеры, количество режущих проволок и необходимость в дополнительном оборудовании), и мы прокомментируем Ваш выбор или порекомендуем Вам конкретную модель именно под Ваши нужды.

Аксессуары

В зависимости от применения, мы можем предложить ряд аксессуаров, которыми вы можете оснастить ваш ЧПУ станок для резки пенопласта. В списке ниже, представлена базовая информация о доступности и использовании дополнительных опций для различных моделей.

Поворотный стол

Доступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: последовательная резка (2.5 D) для нестандартных симметричных и не симметричных форм, сфер, колонн, резки под углом и т.д.

Токарный станок

Доступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: круговая резка, все виды колонн, резьбы, канавки и т.д.

Устройство для Фасонной проволоки

Доступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: все виды гравировки, точение, полые и симметричные формы и т. д.

д.

Устройство Двойной проволоки

Доступность: станки серии «T-Series!»

Использование: 2 режущие проволоки позволяют вырезать по 2 идентичных изделия одновременно.

Пневматический натяжитель проволоки

Доступность: станки серии «T-Series!» для 2.5 и 3.0- метровой ширины

Использование: взамен стандартного пружинного натяжителя для достижения более высоких скоростей и качества резки.

Проволока из титанового сплава

Доступность: станки серии «T-Series!» и «MW-Series! шириной от 1.3 метра и больше.

Использование: взамен стандартной проволоки NiCr для достижения более высоких скоростей и качества резки.

Независимое управление осями резки

Доступность: станки серии «T-Series!»

Использование: для резки любых конусообразных форм.

ГАЛЛЕРЕЯ

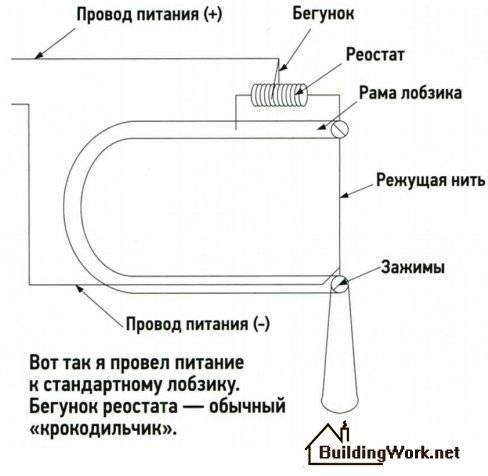

РЕЖУЩАЯ НИТЬ

При нагреве, температура режущей нихромовой проволоки, может достигать 300 — 500 градусов Цельсия. В зависимости от ширины станка для фигурной резки пенопласта (т.е. длины режущей проволоки) рекомендовано использовать нихромовую проволоку следующих диаметров: 0.15, 0.25, 0.45 и 0.55 мм. Станоки для фигурной резки пенопласта поставляются с бесплатной 100-ой граммовой катушкой режущей проволоки.

Мульти-проволочные станки для фигурной резки пенопласта MW-Series! и T-Series!, могут быть оснащенные пневматическими натяжителем проволоки или более сильными прижинными натяжителями, что позволит использовать проволоку более высокого качества из титанового сплава. Хотя проволока из титанового сплава немного дороже чем стандартная нихромовая проволока NiCr, периодичность ее замены реже (в среднем, она служит в 5-6 раз дольше, чем проволока NiCr) и она гораздо устойчивей к растяжениям при высоком нагреве, что приводит к более высокой скорости и улучшению качества резки. Проволока из Титанового сплава доступна, за дополнительную плату для всех MW-Series! и T-Series! станков шириной 1.3 метра и шире.

Проволока из Титанового сплава доступна, за дополнительную плату для всех MW-Series! и T-Series! станков шириной 1.3 метра и шире.

ВЫБОР ПЕНОПЛАСТА

Существуют два типа пенопласта, наилучшим образом подходящих для обработки станками для резки пенопласта с горячей проволокой:

Вспененный полистирол (EPS) пожалуй наиболее распространенный в повседневной жизни — эту белую пену можно увидеть в стаканчиках для горячих напитков, холодильниках, термоизоляции, упаковке и т.д. Пенопласт состоит на 98% из воздуха и на 2% из полистирола. Гранулы полистирола нагревают паром так, что они быстро расширяются (вспениваются) и образуют блок (в специальной форме) низкой плотности. Такой материал является не дорогим и легким,—обычно весом 15-30 кг на метр кубический. Вспененный полистирол не теряет свих свойств со временем и может быть полностью переработан, с последующим использованием вторично.

Экструдированный полистирол (XPS) имеет тот же химический состав что и вспененный, но производится по другой технологии, в результате полученная пена имеет меньшие воздушные карманы и более однородна. Часто бывает розового, голубого, зеленого цвета и т.д. Экструдированный полистирол идеально подходит для изготовления любых демонстрационных панелей.

Часто бывает розового, голубого, зеленого цвета и т.д. Экструдированный полистирол идеально подходит для изготовления любых демонстрационных панелей.

Почему пенополистирол?

Есть несколько причин, по которым указанные выше материалы имеют столь широкое применение. Как правило, пенопласт это:

Дешевизна.

Малый вес.

Идеально подходит для наружных и, как в случае с материалом EPS, внутренних работ.

Возможность нанесения различных покрытий (краски на водной основе, цементные покрытия, металические покрытия и т.д.).

Длительное использование — если покрытия нанесены должным образом, эксплуатация может длиться десятилетиями.

ГАРАНТИЯ

Все ЧПУ станки для фигурной резки пенопласта поставляются с «неограниченной» 5-летней гарантией.

- Гарантия распространяется на все электронные и механические детали, а также на программное обеспечение.

- Единственное, на что не распространяется гарантия, это режущая проволока.

- Все запасные части представлены на EXW (ex-works) основе.

- Большинство запасных частей отправляются клиентам в тот же день (или на следующий день), когда подтверждается гарантийный случай.

Для более подробной информации, пожалуйста, свяжитесь с нами!

ОТПРАВИТЬ ЗАПРОС

ОТПРАВИТЬ ЗАПРОС

ДОСТАВКА ОБОРУДОВАНИЯ

ДОСТАВКА ОБОРУДОВАНИЯ

Мы осуществляем продажу и доставку ЧПУ оборудования по всему миру!

Каждый станок для фигурной резки пенопласта расценивается как отдельный проект и в зависимости от комплектации станка его производство, сборка может занять от 3 до 6 недель. Для более подробной информации, свяжитесь с нами!

Мы базируемся в Эстонии, в городе Таллинн и основной наш склад так же находится в Таллинне по улице Петербури тээ 65 (Петербургское шоссе 65). ЧПУ станки для фигурной резки пенопласта мы отправляем по всему миру. Сроки доставки варьируются от страны к стране, они также зависят от того, насколько эффективно работают Ваши местные курьерские и почтовые организации. Тем не менее, приблизительная оценка 2-16 рабочих дней для стран Европы. Начиная от 7 рабочих дней доставка в страны СНГ. Обращаем Ваше внимание на то, что стоимость доставки рассчитывается отдельно для каждого конкретного заказа и зависит от направления и способа доставки.

ЧПУ станки для фигурной резки пенопласта мы отправляем по всему миру. Сроки доставки варьируются от страны к стране, они также зависят от того, насколько эффективно работают Ваши местные курьерские и почтовые организации. Тем не менее, приблизительная оценка 2-16 рабочих дней для стран Европы. Начиная от 7 рабочих дней доставка в страны СНГ. Обращаем Ваше внимание на то, что стоимость доставки рассчитывается отдельно для каждого конкретного заказа и зависит от направления и способа доставки.

Пользуемся услугами следующих транспортных компаний: DHL, UPS, DPD, Omniva и Itella Logistics,

“Your specialist for insulation cutting systems!”

Станок для резки пенопласта (пенополистирола) с ЧПУ с независимым перемещением СРП-112

Станок для фигурной резки пенопласта, с независимым перемещением струны, позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности.

Отличительные особенности станка

- Жесткая стальная рама порталов

- Промышленные рельсовые (линейные) направляющие HIWIN

- Ременной привод

- Изменяемая длина струны от 1000 до 3000мм в зависимости от поставленной задачи

- Контроль обрыва струны (автоматическая остановка с продолжением после замены)

- Независимое перемещение концов струны (асинхронное движение координат Х+Х, Y+Y).

- Высокая скорость холостого хода – до 120мм/с

- Мобильность при перевозке с объекта на объект, а так же возможность установки практически в любом помещении.

Станок подходит как для 2D, так и 3D резки пенопласта. Отличительная особенность СРП-112 с независимым перемещением струны — возможность вырезать конусные элементы.

Предназначен для резки

- колонны (прямые, конусные)

- погонажные (карнизы, наличники, плинтуса)

- утепление труб (скорлупа)

- фасадные элементы, колонны, балясины

- объемные буквы

- объемные фигуры

- несъемная опалубка,теплоблоки,термопанели

- литье по газифицируемым моделям

- элементы упаковки и многое другое.

Управление станком фигурной резки пенопласта СРП-112 осуществляется компьютером. Программа управления станком фигурной резки распознает форматы файлов: PLT, DXF, STL. ПО постоянно обновляется и дорабатывается, с учетом пожеланий наших клиентов. Примерно, раз в квартал, выходят обновления для программы управления станком фигурной резки пенопласта.

Для начала работы вам потребуется только собрать станок фигурной резки пенопласта по инструкции (для данной модели это пара часов)) и подключить станок к USB-порту вашего компьютера. Cтанки работают напрямую через USB-порт, что позволяет использовать современные ПК и ноутбуки (без переходников LPT-USB) и обеспечивает стабильную работу под всеми версиями WINDOWS от ХР до 10, 32/64 бит.

Страна изготовления: Россия

| Рама | стальная |

| Рабочее поле X, Y, мм | 1400х1400 |

| Длина режущих струн, мм | 1000 — 3000 |

| Количество режущих струн | 1 |

| Поворотный стол | в комплекте |

| Направляющие | HIWIN, линейные |

| Потребляемая мощность, Вт | не более 1000 |

| Формат файлов | PLT, DXF, STL |

| Управляющее ПО | в комлпекте |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

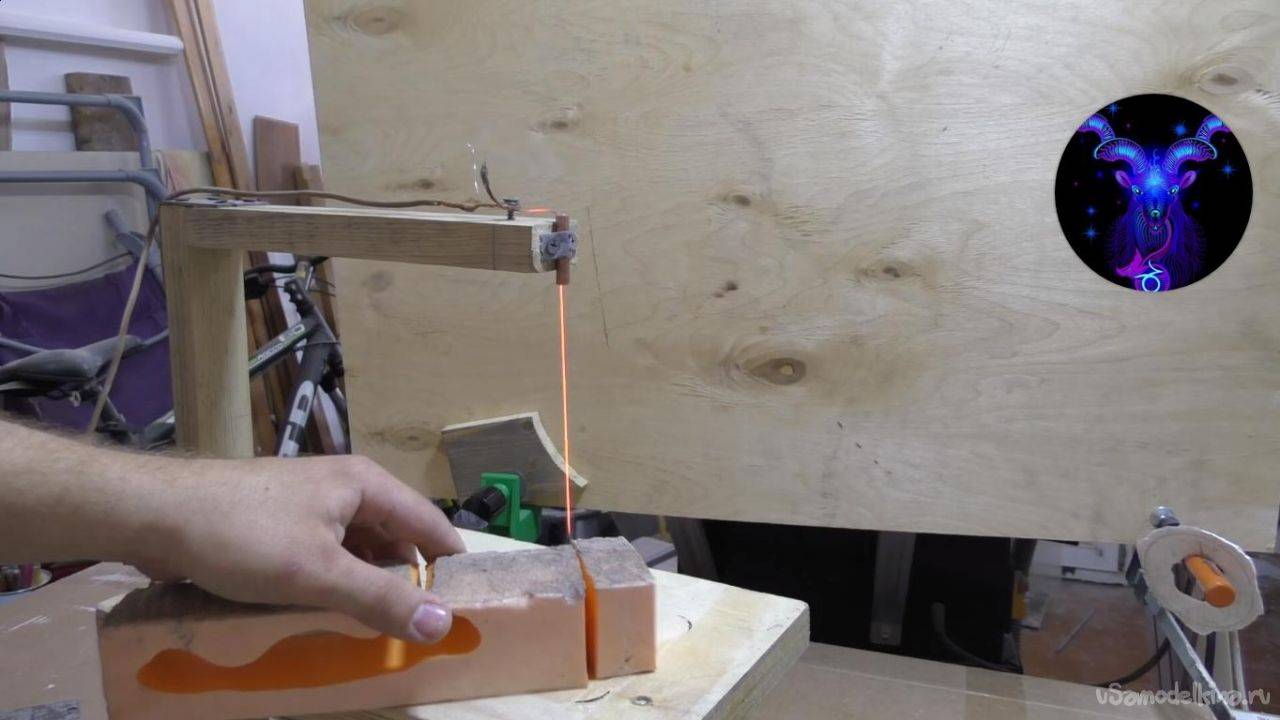

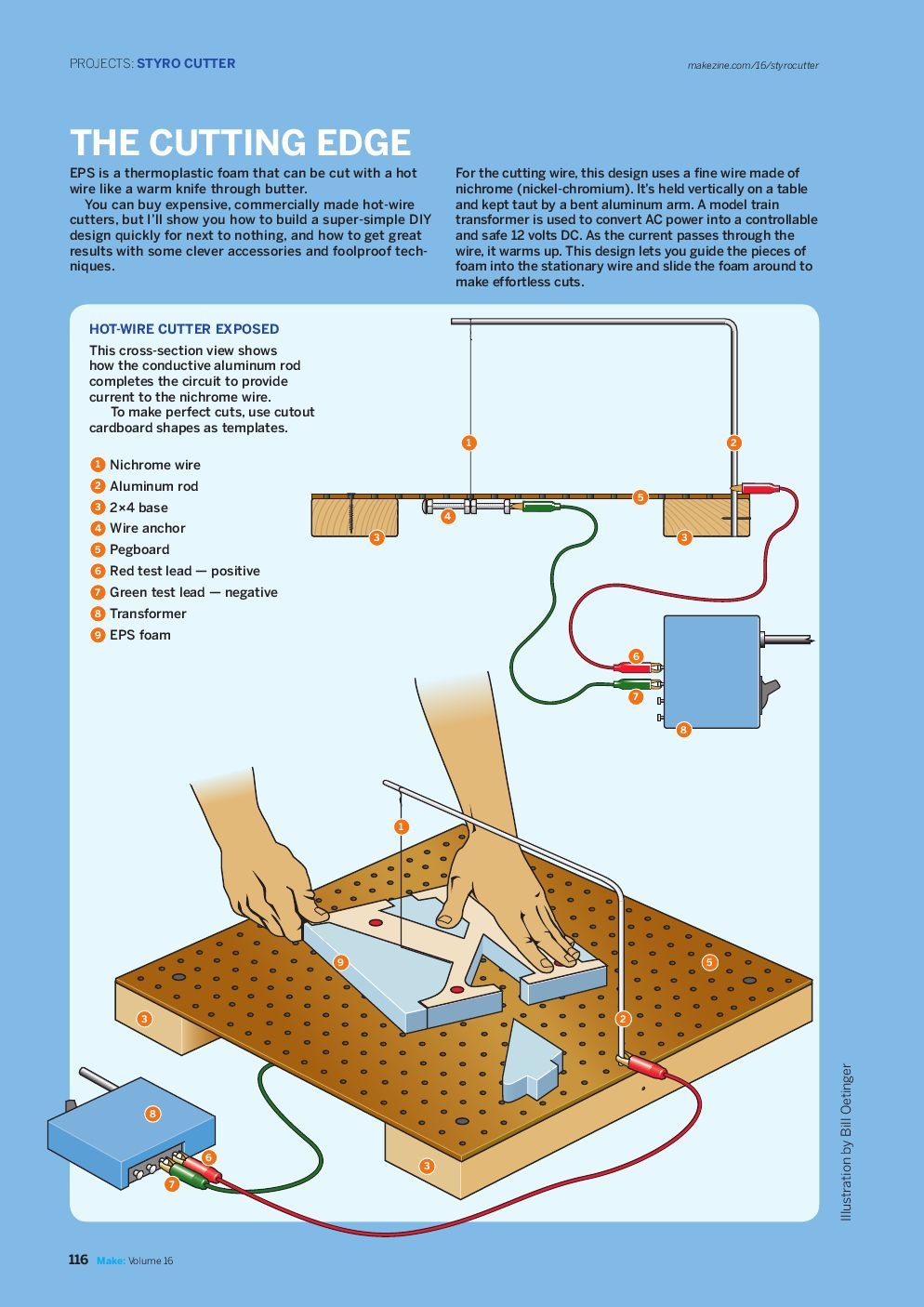

Техника резки пенопласта горячей проволокой — MIKESZONE

Перейти к содержимому

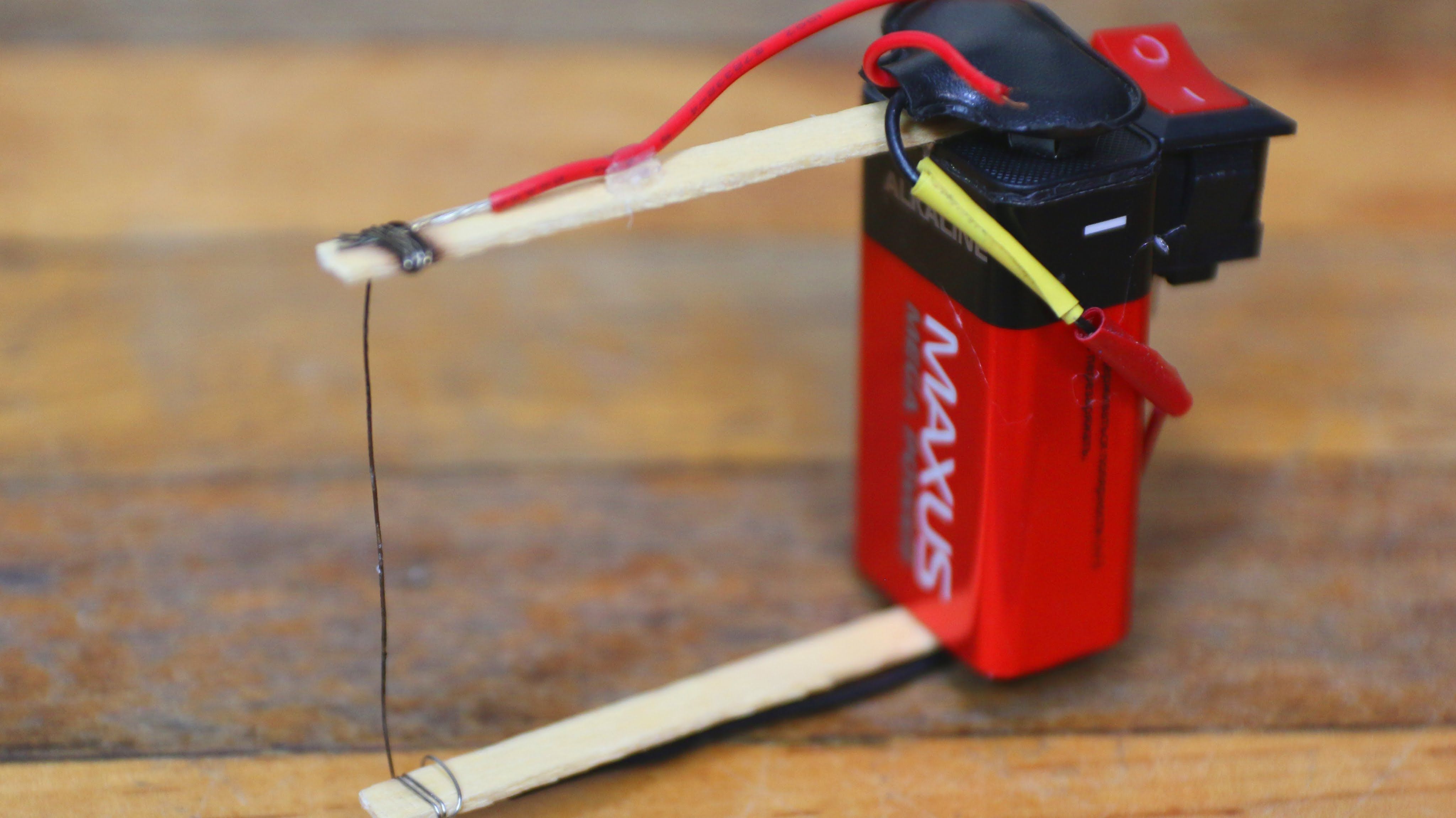

Блок питания Hotwire, готовый к работе

Люди используют пенопласт для создания всевозможных декоративно-прикладного искусства. Поплавки для возвращения на родину, точные копии скульптур и даже фасады зданий сделаны из пенопласта. Я использую пенопласт для создания радиоуправляемых самолетов. Разрезать пенопласт может быть грязной работой, поэтому я хочу поделиться отличной техникой под названием «HotWire», которая разрезает пенопласт, не делая вас похожим на отвратительного снеговика!

Я использую пенопласт для создания радиоуправляемых самолетов. Разрезать пенопласт может быть грязной работой, поэтому я хочу поделиться отличной техникой под названием «HotWire», которая разрезает пенопласт, не делая вас похожим на отвратительного снеговика!

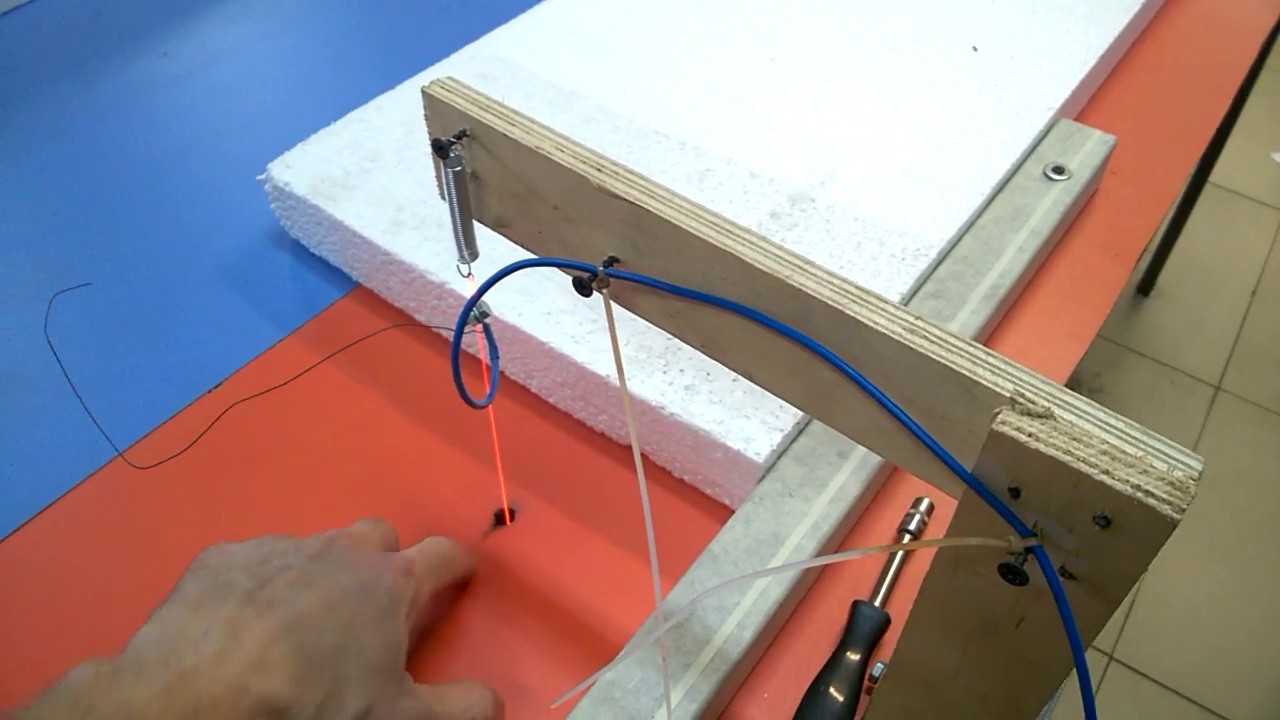

Принцип заключается в использовании очень тонкой проволоки, такой как тонкая гитарная струна «ми», и пропускании через нее слабого электрического тока. Ток нагревает проволоку настолько, что она прорезает пену, как горячий нож масло. Я вырезал сердцевины крыльев из пенопласта и бывшие секции фюзеляжа моего проекта DC-3, а также P-47D Thunderbolt. Используя шаблоны (предварительно вырезанные формы), которые я сделал.

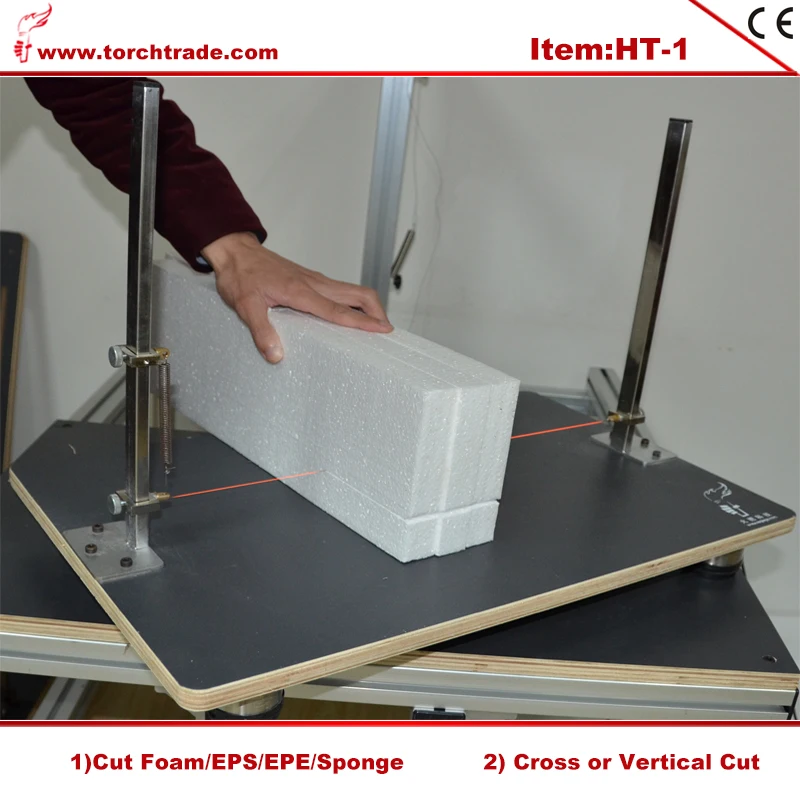

Лук из ПВХ и проволока из нержавеющей стали. Используйте шаблоны из формики или бальзы, чтобы вырезать ровные и точные кусочки пенопласта.

Я провел небольшое исследование в Интернете и обнаружил, что его довольно легко сделать самостоятельно! Более того, были пошаговые инструкции по сборке. Я даже нашел отличное видео из двух частей, которое я использовал, чтобы собрать свою. Крэш Хэнкок (Создайте свой собственный источник питания с горячим проводом) является автором этих пошаговых видеоинструкций. В первом видео обсуждаются все детали, необходимые для его сборки. Второе видео посвящено сборке всего этого. Полный список деталей доступен на его видео-странице на YouTube под описанием видео.

Крэш Хэнкок (Создайте свой собственный источник питания с горячим проводом) является автором этих пошаговых видеоинструкций. В первом видео обсуждаются все детали, необходимые для его сборки. Второе видео посвящено сборке всего этого. Полный список деталей доступен на его видео-странице на YouTube под описанием видео.

Часть 1

Часть 2

С дужкой из ПВХ в сборе , его можно подключить с помощью этих банановых зажимов к источнику питания.

Крэш прекрасно объясняет, как сделать кусачки для электропроводки. Этот метод можно использовать, чтобы помочь вам сделать сердцевины из пенопласта для крыльев и даже частей фюзеляжа из шаблонов. Какими бы ни были ваши любимые методы создания скретч-моделей, горячая проволока является предпочтительным инструментом, когда речь идет о пене. Для получения более подробной информации о том, как сделать самодельную дугу для резки пенопласта, посмотрите видео, сделанное Крэшем Хэнкоком, ИЛИ перейдите по ссылкам ниже.

Как сделать свою собственную проволоку для резки пенопласта

Блок питания для резака пенопласта

Вот пример детали, вырезаемой с помощью проволоки для раскаливания. В качестве шаблонов я использовала картонную бумагу. Горячая проволока может затем просто следовать за пластиной и вырезать чрезвычайно точную часть, как показано здесь. Небольшой совет… Качество выреза зависит от предоставленного вами шаблона. Убедитесь, что ваши шаблоны гладкие и достаточно прочные, чтобы проволока следовала за ними.

Вот фото полностью собранного лука. Это лук шириной 36 дюймов, готовый к вырезанию сердцевины крыльев.

Готовая деталь с прикрепленным шаблоном

Мигель2016-10-15T19:48:00-04:00

Что говорит Библия?

Есть Бог

Римлянам 1:20 «Ибо от сотворения мира невидимые качества Бога — Его вечная сила и Божественная природа — были ясно видимы, будучи поняты из сотворенного, так что люди без извинение.»

Мы все ослушались Бога

Римлянам 3:23 «Потому что все согрешили и лишены славы Божией».

Действительно ли Бог любит меня?

Римлянам 5:8 «Но Бог Свою любовь к нам доказывает тем, что Христос умер за нас, когда мы были еще грешниками».

Цена греха

Римлянам 6:23 «Ибо возмездие за грех — смерть, а дар Божий — жизнь вечная во Христе Иисусе, Господе нашем».

Бог может спасти тебя

Римлянам 10:9-10 «Если устами твоими будешь говорить: «Иисус есть Господь», и сердцем твоим верить, что Бог воскресил Его из мертвых, то спасешься. 10 Ибо ты веруешь сердцем и оправдываешься, и устами исповедуешь веру и спасаешься».

10 Ибо ты веруешь сердцем и оправдываешься, и устами исповедуешь веру и спасаешься».

Просто спросите

Римлянам 10:13 «Всякий, кто призовет имя Господа, спасется».

Последние сообщения

Самые популярные

- 3-видовые чертежи для проекта DC-3

- Сравнение Mill City 500 Gram и Diedrich IR-1

- Используйте Doculam для покрытия вашего радиоуправляемого самолета

- Обзор кофе: голубая бутылка Белла Донован

- Техника резки пены горячей проволокой

Ссылка для загрузки страницы

Перейти к началу

Резка пенопласта горячей проволокой – Блог мастерской Дэна

Токарный станок для резки пенопласта?!

Эта статья о моих приключениях в резке пенопласта методом горячей проволоки. Вот самодельный токарный станок из пенопласта!! Это сделано из двигателя окна

, адаптированного и окрашенного соответствующим образом для применения. Блоки подушки

, на которые опирается вращающийся вал, были изготовлены из вспененного материала и отлиты

с использованием вышеупомянутых технологий.

Два циферблата на 9Электрическая коробка 0099 — это диммеры с простой числовой маркировкой от 10 до 100

для запоминания настроек. Один для нагрева провода, другой

управляет скоростью двигателя. Объект, который обрабатывается на токарном станке, представляет собой ступенчатый шкив

. На рисунке ниже показан аналогичный образец и отливка шкива

!

Здесь я вырезаю шаблон подушки для литья по выплавляемым моделям.

Бумажный трафарет был разработан с помощью DeltaCad 3.2 и просто вырезан

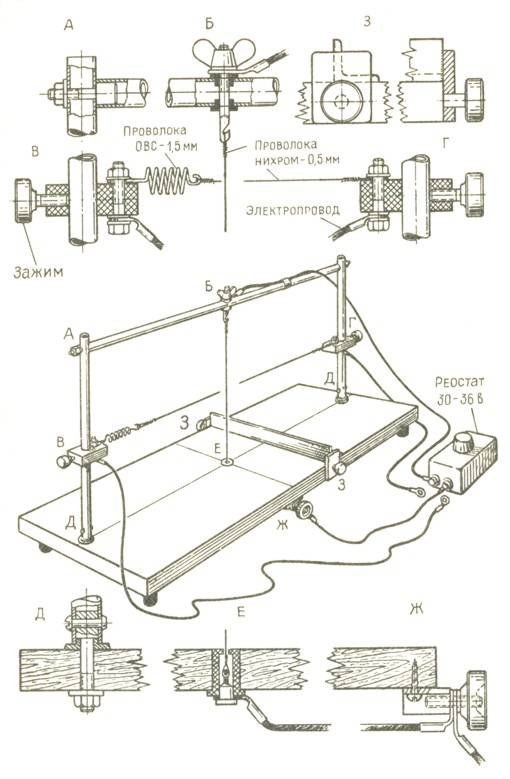

ножницами. Изогнутый стержень представляет собой стержень с резьбой 1/4-20 с латунными гайками 9.0099, чтобы расположить верхнюю клемму для различных углов резки.

немного сложно установить его точно под прямым углом к режущему столу. Трансформатор

справа управляется одним из диммеров света,

в центре. Трансформатор представляет собой модифицированный трансформатор для микроволновой печи с

несколькими ответвлениями для различных длин и размеров режущей проволоки. Проволоку

Проволоку

на фото плохо видно, это довольно тонкая проволока, скрипичная струна

«e». НИКОГДА, НИКОГДА, НИКОГДА не подавайте питание на трансформатор микроволновой печи с оригинальной высоковольтной вторичной обмоткой. Если вы не понимаете, о чем я, то вообще никогда не подавайте питание на трансформатор микроволновки.

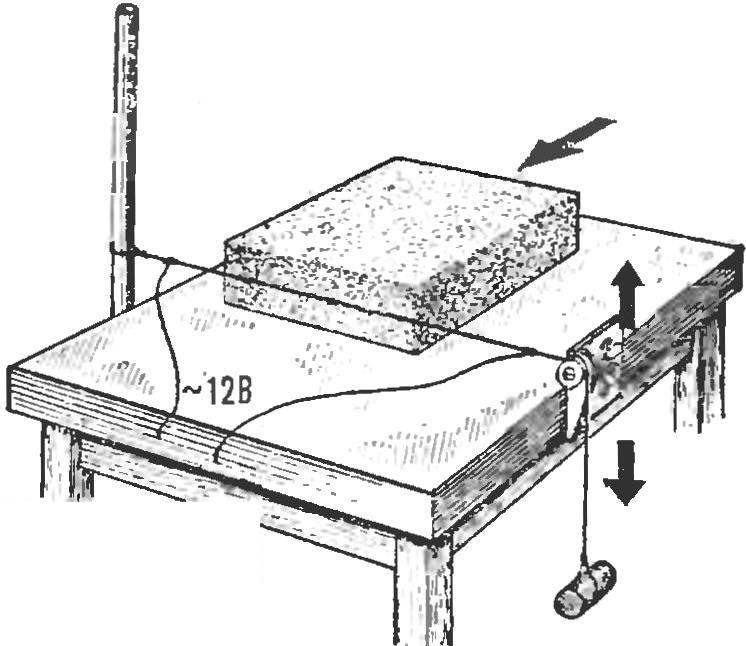

Стол для резки пенопласта и дуга

Лучший вид установки стола для резки пенопласта. Обратите внимание на ручку для ослабления провода.

Лучший вид резки пенопласта

стол

Здесь выкройка выполнена за исключением отверстия в центре для вала

. Чтобы вырезать отверстие, я ослабляю ручку в правом нижнем углу, чтобы высвободить режущую проволоку

. Затем с помощью развертки или перфоратора проделывают отверстие в пенопласте 9.0099, режущая проволока проходит через это отверстие и снова затягивается.

Питание снова включено, отверстие вырезано. Затем снова освобождается провод

Затем снова освобождается провод

и вынимается заглушка из отверстия. Модель

готова к отливке. Вместо того, чтобы делать стержень для формирования отверстия в отливке,

я просто вставил 5/8-дюймовый стержень через отверстие и отлил металл прямо на него

. После охлаждения вал выталкивается. Это формирует красивое гладкое отверстие

без какой-либо механической обработки.

Шаблон опорного блока был

изготовлен с использованием DeltaCAD

Обратите внимание на грубые круглые пенопластовые заготовки в центре фона. Они склеиваются вместе

, образуя заготовку, достаточно большую, чтобы вывернуть из нее пенопластовый ступенчатый шкив

. Также обратите внимание на линии пресс-формы на отливке алюминиевого ступенчатого шкива

. Это литье было выполнено не с использованием технологии потерянной пены, а с использованием

традиционных методов литья с использованием модели расщепленной пены! Пена, как вы видите

, является очень универсальным материалом для выкройки. Это, конечно, больше

Это, конечно, больше

хрупкий, чем древесина, и его труднее получить хорошую отделку поверхности, как с

узорами под дерево. ТЕХНИЧЕСКИЕ МАТЕРИАЛЫ !! (за чем вы на самом деле пришли…)

Теперь, вот еще технические примечания, касающиеся техники резки пенопласта горячей проволокой

. Эти заметки были частично вдохновлены перепиской по электронной почте

, которую я имел с Дэвидом Уимберли, автором планов кузницы Дэвида Уимберли

, доступных через публикации Lindsay.

(www.lindsaybks.com) Дэвид наткнулся на этот сайт где-то около

августа 1999 года, и рассказал мне о своих планах начать эксперименты с резкой пенопласта

. В то время у нас была неактивная (скоро будет) ссылка на то, что

приносил несколько хитов по «резке пены», и после продолжительного разговора с ним об этом искусстве, или спорте, или о чем-то еще, мы решили, что

пора обратиться к делу.

Проволока для горячей резки проволоки

Сначала проволока. Подойдет любая проволока, которая может оставаться натянутой при нагревании. Если

Если

проволока из низкосортной стали, например оцинкованная проволока, она

не прослужит долго, потому что он становится мягким от тепла — даже при низкой температуре

резки пенопласта — и ломается. Гитарный провод, выбранный Дэвидом, наверное,

хорош. Я использовал нержавеющую сварочную проволоку MIG и проволоку для скрипки «e»

. Я не знаю, из чего сделана гитарная проволока, но я знаю, что

— это очень упругая проволока, способная выдерживать натяжение. Я также использовал мандолину

(практически то же самое, что и гитара), и

работал довольно хорошо. Размер провода также заслуживает внимания.

Чем меньше диаметр проволоки, тем тоньше рез вы можете сделать.

Схема ступенчатого шкива, вырезанная из пенопласта

Источник питанияПеревод питания от розетки 110 В

в подходящий формат для резки пенопласта сопряжен с рядом проблем. Стандартный диммер

можно с успехом использовать для варьирования накала, но он не может

нагреть провод в прямой цепи. С диммером, работающим от прямого тока

С диммером, работающим от прямого тока

, вы подвергаетесь большому риску поражения электрическим током.

Кроме того, гитарная струна не будет длиннее 2-3 футов

(если только вы не приобретете ее объемной). Но тогда какой длины провод вы планируете резать

? Если провод слишком короткий (например, всего фут или два), диммер

не сможет работать достаточно низко и может самоуничтожиться из-за чрезмерного тока

, или он может зажечь провод до оранжевого цвета и сломать его.

Схема диммера +

трансформатор дверного звонка

резак для пены

Можно использовать колокольные трансформаторы для резки пенопласта, , но люди говорят мне, что

они не выдерживают резки очень толстой проволоки, поэтому я их вообще

больше не рекомендую. Если вам необходимо, они доступны в вашем местном Kmart, Walmart или Home Depot примерно за 15

долларов и предназначены для дверных звонков. Они выдают номинальное напряжение 24 вольта,

Они выдают номинальное напряжение 24 вольта,

, и могут работать с большинством диммеров света для изменения тока. Я

еще не нашел диммер, который не меняет трансформатор. это

, несмотря на предупреждения о том, что не следует использовать диммер с трансформатором

. (Но не пытайтесь изменить скорость вашего магнитофона с питанием от адаптера переменного тока

при таком расположении). это клеммы, что вы не

короткое замыкание на землю. Кроме того, там меньше напряжения, которое может повредить вам

, если вы коснетесь обоих концов провода одновременно. я не имею в виду

, чтобы быть упрощенным в отношении безопасности, просто очень осторожным, так как я не профессионал

, а любитель. Настоятельно рекомендуемая альтернатива трансформаторам Bell

: трансформаторы освещения низкого напряжения. Я также использовал модифицированные микроволновые трансформаторы

, такие как изображенный справа, или я использовал

трансформаторы, которые вышли из старых блоков питания

для радиоприемников, офисного оборудования и т. д. Они могут иметь различное напряжение,

д. Они могут иметь различное напряжение,

позволяя дольше провода для резки и т. д. Если вам в конечном итоге понадобится

с более высоким напряжением для более длинных отрезков, просто последовательно подключите два или более трансформатора Bell

. Или нужен больший ток? Соедините их по

параллели. Просто убедитесь, что вы правильно поняли полярность. Нет, трансформаторы

не имеют плюса и минуса, но когда у вас есть две обмотки (четыре провода)

, они имеют полярность по отношению друг к другу.

Температура проволоки

Режущая проволока не нагревается докрасна для резки пенопласта. Однако

становится достаточно горячим, чтобы курить. Блок питания в идеале должен быть рассчитан на

нагревает проволоку намного выше температуры резки, и причина

описана здесь. Раскалить провод не так уж и плохо. Я обнаружил, что способность

нагревать проволоку намного выше температуры резки помогает

очистить проволоку. Когда провод склеивается остатками

, его можно легко очистить, нагрев провод до тех пор, пока он не начнет дымить, затем протрите его тканью, и он станет красивым и чистым. Проблема

Проблема

с остатками в том, что они оставляют маленькие капли на готовой 9-ке.0099 разрез. Однако если проволока нагреется докрасна, это выведет ее из себя, и

слишком большое количество красного тепла на вашей режущей проволоке утомит ее и приведет к выходу из строя, возможно, на важном этапе сложного разреза.

Скорость резки

Скорость, с которой режущая проволока проходит через заготовку,

заслуживает внимания. Если вы попытаетесь резать слишком быстро, проволока сделает разрез

с искажениями, потому что она затянется по дуге в средней части заготовки

. Если вы будете резать слишком медленно, проволока приведет к усадке пенопласта

обратно от жары, а также капельки расплавленной пены прилипнут к проволоке

и оставят твердые узелки на поверхности реза.

важно понимать, что делает проволока, разрезая пенопласт.

Некоторые важные события происходят, когда проволока сначала нагревается, когда вы начинаете

в заготовку, и когда вы подходите к углу или детали

в вашем трафарете. Одна вещь, которую я обнаружил, заключается в том, что после того, как вы включите

Одна вещь, которую я обнаружил, заключается в том, что после того, как вы включите

свой источник питания и настроите его на желаемую настройку нагрева, провод имеет

уже перегрелся. Но та же самая настройка слишком холодная, когда

вы обрезаете дюйм или два, и резка идет МЕДЛЕННО. Это проблема, о которой я думал

в течение некоторого времени, и я нахожусь на грани изобретения

.

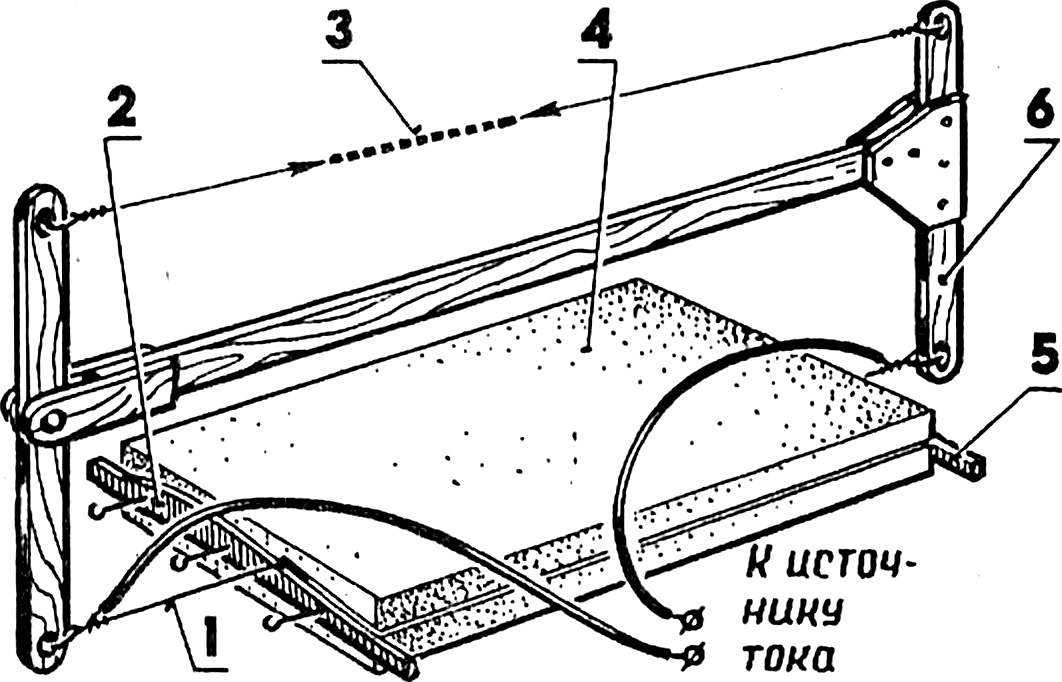

Дужка

Резка пенопласта с помощью натянутой горячей проволоки

требуется какая-либо дуга, или обруч, или рама, чтобы проволока оставалась натянутой и прямой

. Это может быть что угодно, что только может придумать ваша фантазия. Тем не менее,

должен соответствовать нескольким простым требованиям, чтобы сделать технику

максимально безотказным и практичным.

Лук должен допускать проводку или другую систему электропроводки к проводу, конечно, для его нагрева.

Лук должен оказывать некоторое натяжение на трос, чтобы он оставался прямым.

Дуга должна иметь достаточную горловину, чтобы приспособиться к желаемой глубине резов.

Дуга должна иметь возможность манипулирования или должна быть закреплена на стационарной

поверхности таким образом, чтобы можно было перемещать по ней заготовку.

Если вы много режете пенопласт, то вскоре обнаружите, что у вас есть набор из 90 099 луков, каждый из которых предназначен для немного отличающегося типа разреза. Лук, который я

предпочитаю использовать для небольших рисунков из пенопласта, имеет стол, который удерживает заготовку

под прямым углом к режущей проволоке. Это позволяет делать красивые квадратные разрезы,

перпендикулярно плоской поверхности пенопластового листа. В следующем разделе

будут рассмотрены фасонные проволочные вырезы, которые имеют свой особый тип держателя проволоки

, отличающийся от дуги тем, что он не оказывает натяжения на

, а удерживает его в фиксированном положении, сохраняя предполагаемую форму провода

.

Резка фигурной проволоки

Эта техника

использовалась при изготовлении моделей ступенчатых шкивов.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна. Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег.

Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег. g. AutoCad)

g. AutoCad)  Огромный выбор дополнительных аксессуаров.

Огромный выбор дополнительных аксессуаров.