Технология бурения ГНБ — описание работы и порядок выполнения

Горизонтальное направленное бурение широко применяются при строительстве подземных коммуникаций, таких как: прокладка кабелей связи и электрокабеля, прокладка нефте- и газопроводов, теплопроводов, а также канализации и водопроводов.

http://www.youtube.com/watch?v=WqDxP2d3IuE

Технология ГНБ — горизонтально направленного бурения (анимация 1)

Использование технологии бестраншейного бурения имеет ряд преимуществ и позволяет выполнять работы не только под естественными ландшафтными преградами: реками, озёрами, лесными массивами, но и в густонаселенных городских районах, в том числе под памятниками архитектуры, при наличии уже имеющихся коммуникаций, под железнодорожными путями и т.д. В случае необходимости проведения подземных коммуникаций под такого рода препятствиями, выполняются проколы.

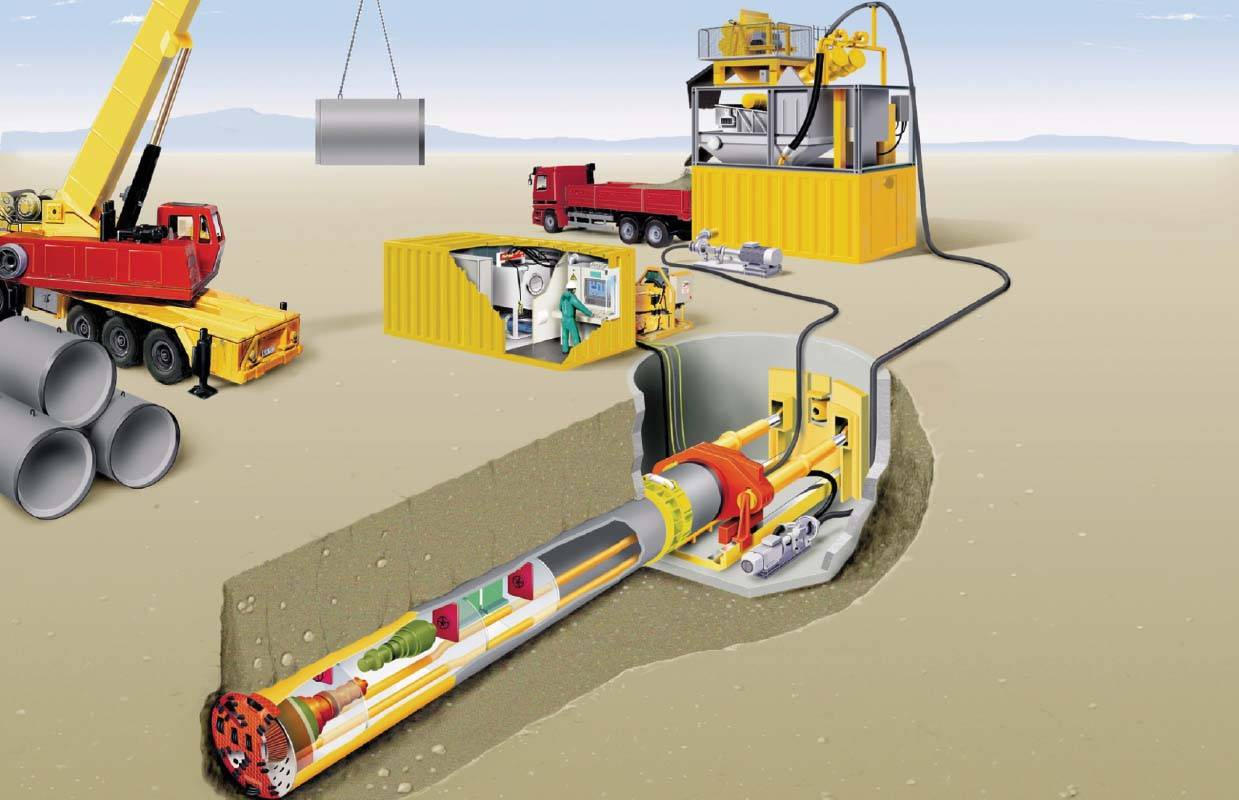

Строительная площадка. Протягивание труб методом ГНБ.

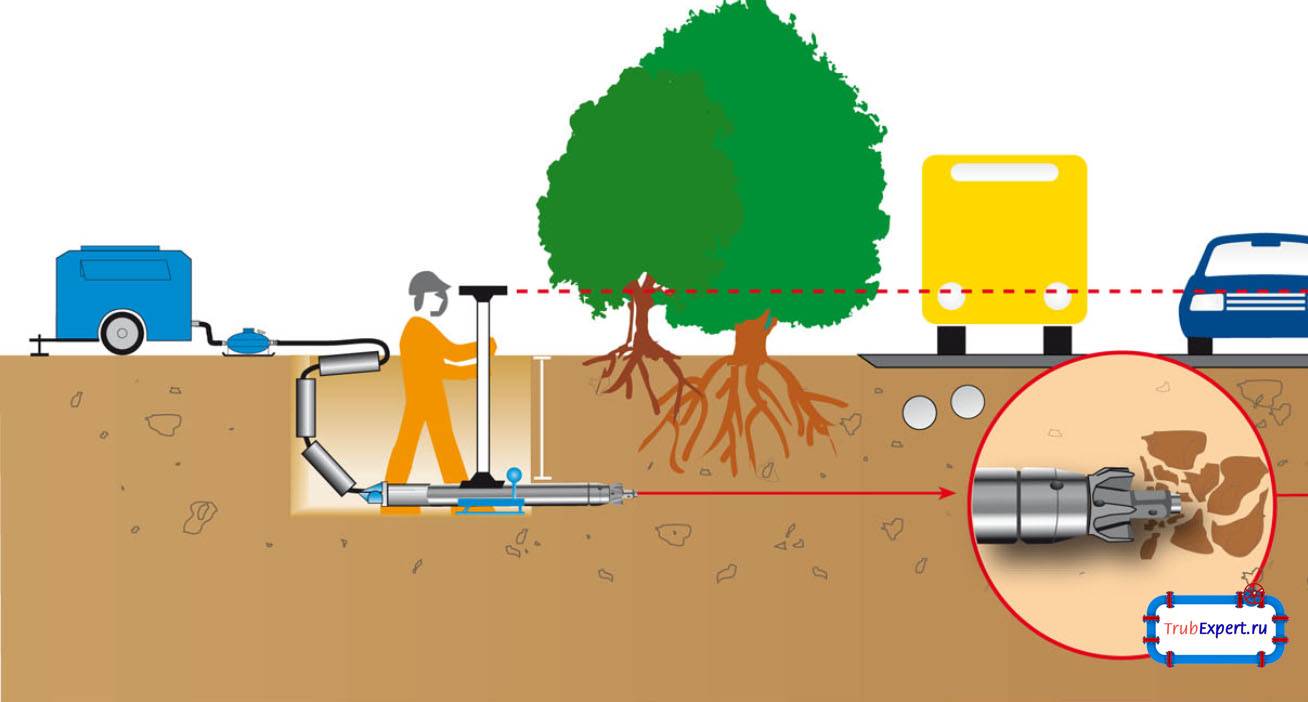

Прокол под дорогой и прокол под железнодорожными путями выполняется по той же технологии, что и другие проколы — методом горизонтально-направленного бурения. Данный вид работ подразумевает выкапывание с обеих сторон приямков — стартового и приемного, что значительно упрощает работы по прокладке подземных коммуникаций. Дорожное покрытие не повреждается и остается в том же виде, что и до начала работ. Нет необходимости разбирать железнодорожные пути и приостанавливать движение поездов и товарных составов.

Данный вид работ подразумевает выкапывание с обеих сторон приямков — стартового и приемного, что значительно упрощает работы по прокладке подземных коммуникаций. Дорожное покрытие не повреждается и остается в том же виде, что и до начала работ. Нет необходимости разбирать железнодорожные пути и приостанавливать движение поездов и товарных составов.

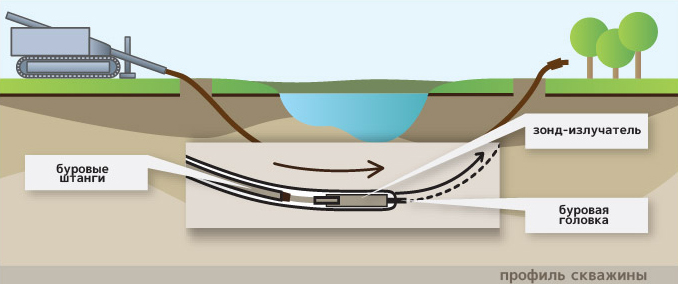

Для исключения размывания берегов и донных отложений водоемов следует выполнять проколы в обязательном порядке, так как в таких местах выполнение работ традиционным способом невозможны. Прокол под рекой, озёрами и оврагами обоснован в таких экстремальных условиях работы как, высокий уровень грунтовых вод, невозможность экскавации грунта, наличие специфического грунта, твердых пород и т.д.

Работы выполняются с применением профессионального бурового инструмента со специальным локатором. На экране локатора специалист-оператор видит все движения бура под землей и может оперативно реагировать на все изменения траектории его прохода и своевременно сообщить об этом машинисту буровой установки. В случае возникновения препятствий на пути бура: крупные камни, металлические предметы и другие предметы мешающие свободному прохождению буровой головки они легко огибаются, оператору достаточно изменить угол атаки буровой лопатки. Также локационная система выполняет ряд полезных функций без которых нормальное бурение по проложенному маршруту было бы невозможно.

В случае возникновения препятствий на пути бура: крупные камни, металлические предметы и другие предметы мешающие свободному прохождению буровой головки они легко огибаются, оператору достаточно изменить угол атаки буровой лопатки. Также локационная система выполняет ряд полезных функций без которых нормальное бурение по проложенному маршруту было бы невозможно.

http://www.youtube.com/watch?v=UsWGcCT—RQ

Технология ГНБ — горизонтально направленного бурения (анимация 2)

С помощью локационной системы специалист-оператор определяет местоположение буровой головки, температуру зонда, глубину, угол наклона, положение буровой лопатки, а также другие не менее важные параметры. Буровая установка имеет компактные размеры, удобна в эксплуатации за счет неприхотливости, простоты эксплуатации и обслуживания. Глубина бурения скважины составляет от 1 до 30 метров.

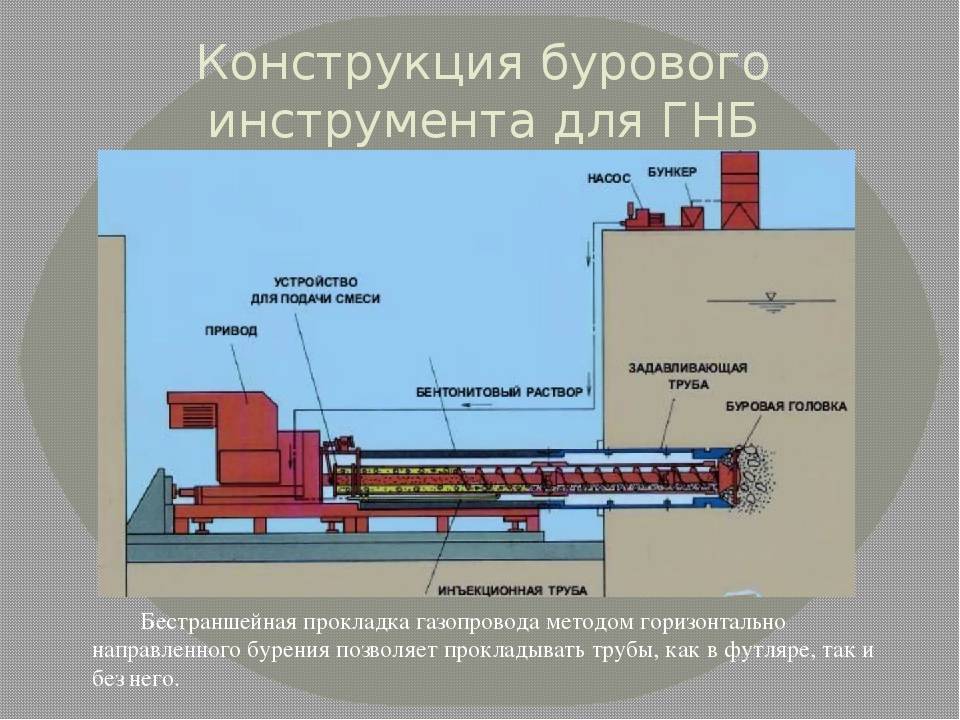

Технология ГНБ имеет четыре этапа:

- подготовительный этап,

- бурение пилотной скважины,

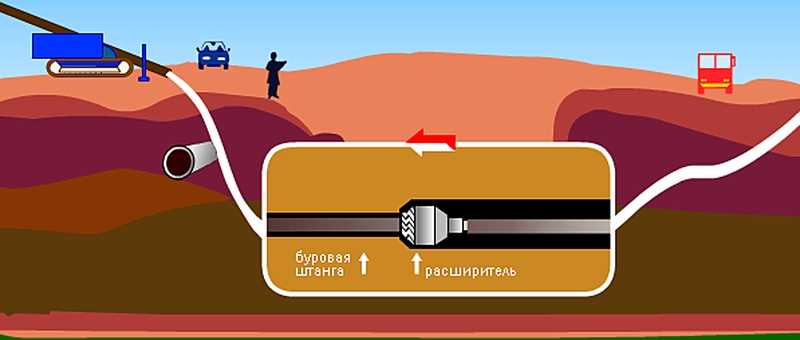

- расширение скважины, затягивание трубопровода или футляра для кабеля в скважину,

- завершающий этап.

Технология бестраншейного бурения и проколов ГНБ экономически выгодна. Исключаются дорогостоящие земляные работы, сокращаются расходы на сотрудников рабочих специальностей, минимизируются расходы на электроэнергию, так как установки полностью автономны. При использовании метода горизонтально-направленного бурения не разрушаются уже проложенные коммуникации, покрытия транспортных магистралей, наземные объекты под которыми проводятся проколы, остаются нетронутыми водоемы, лесные массивы и железнодорожные пути.

Подробнее об услуге горизонтально-направленного бурения, условиях и ценах можно прочитать на нашем сайте, в разделе «Услуги/Производство работ ГНБ»

Также вам может быть интересен следующий материал: Описание технологии бурения методом ГНБ, Подробнее о технологии ГНБ

С уважением, коллектив компании ООО ГК «АФАРИ групп»

Прокол методом ГНБ

Прокол ГНБ – в общем смысле считается разновидностью, одним из видов горизонтально-направленного бурения. Но в строгом, техническом смысле это не совсем соответствует сути вопроса. Основное, самое очевидное различие заключается в том, что на самом деле прокол – это практически не бурение, так как скважины не пробуривают, а именно прокалывают мощным, направленным приложением силы. Прокол ГНБ имеет ряд очевидных преимуществ, и ряд некоторых недостатков.

Но в строгом, техническом смысле это не совсем соответствует сути вопроса. Основное, самое очевидное различие заключается в том, что на самом деле прокол – это практически не бурение, так как скважины не пробуривают, а именно прокалывают мощным, направленным приложением силы. Прокол ГНБ имеет ряд очевидных преимуществ, и ряд некоторых недостатков.

Говоря о преимуществах прокола ГНБ, в первую очередь, конечно, следует упомянуть о том, что прокол ГНБ чрезвычайно безопасен для экологии, практически никак не повреждает верхние слои грунта, и одновременно имеет важные финансово-экономические преимущества. Для осуществления прокола необходимо минимальное количество человек, стоимость работ сравнительно невелика, например стоимость оборудования в 3-5 раз дешевле традиционной установки бурения, прокол ГНБ можно использовать для работ по замене старых коммуникаций на новые, то есть извлекать (старые трубы не извлекаются) устаревшие, аварийные части трубопроводов и заменять их на новые.

В числе недостатков находится тот факт, что прокол ГНБ показывает малую, недостаточную эффективность, если речь идет о прокладке труб или коммуникаций в твердых породах. Так же существуют технические ограничения на диаметр труб, то есть прокол ГНБ позволяет протягивать трубы только максимальным диаметроМ 0,5 метра. Так же не осуществима прокладка данным методом прокладка труб на значительные расстояния, обычно методом ГНБ прокола прокладываются трубы на расстояние до 100 метров.

Так же существуют технические ограничения на диаметр труб, то есть прокол ГНБ позволяет протягивать трубы только максимальным диаметроМ 0,5 метра. Так же не осуществима прокладка данным методом прокладка труб на значительные расстояния, обычно методом ГНБ прокола прокладываются трубы на расстояние до 100 метров.

Установки для ГНБ проколов, по принципам действия имеют сходство с установками для горизонтально-направленного бурения, но так как само бурение грунта не проводится, буровые лопатки не используются, а используется специальные конусообразные наконечники. Наконечники существуют в двух основных видах, это простые наконечники имеющие форму пики, для так называемого неуправляемого прокалывания, и наконечники сложной формы, имеющие зонд навигации для прокалывания управляемого. ООО «ЮгПодземКоммуникации» емеет три таких установки.

Прокол ГНБ делают не с самой поверхности грунта, а из котлована, который соответствует той глубине, на которой будут проходить нужные коммуникации. Мощнейшие усилия для прокалывания грунта обеспечивают гидравлические домкраты и насосы, расположенные на жнее котлована (домкрат) и на поверхности котлована (насос). Циклическая работа домкратов, переключается попеременно на прямой и на обратный ход, и по мере углубления в грунт на наконечник наращивают буровые штанги. Когда наконечник оказывается в точке выхода, специальные расширительные конусы прикрепляются к нему и их протягивают в обратном направлении. Таким образом пилотная скважина расширяется до необходимого размера.

Мощнейшие усилия для прокалывания грунта обеспечивают гидравлические домкраты и насосы, расположенные на жнее котлована (домкрат) и на поверхности котлована (насос). Циклическая работа домкратов, переключается попеременно на прямой и на обратный ход, и по мере углубления в грунт на наконечник наращивают буровые штанги. Когда наконечник оказывается в точке выхода, специальные расширительные конусы прикрепляются к нему и их протягивают в обратном направлении. Таким образом пилотная скважина расширяется до необходимого размера.

Прокол ГНБ – это прогрессивная, современная технология, которая не только имеет важные технические и экономические преимущества, но и позволяет осуществлять работы с высокой степенью безаварийности, с большой скоростью проходки, с минимальным воздействием на окружающую природу, флору и фауну, а так же не нарушая течение повседневной жизни вокруг.

Введение в CSI-RS — блог NR, посвященный LTE , для целей зондирования канала и используется для измерения характеристик радиоканала, чтобы он мог использовать правильную модуляцию, кодовую скорость, формирование луча и т.

д. UE будут использовать эти опорные сигналы для измерения качества канала DL и сообщать об этом в UL через отчеты CQI. gNB отправляет эталонные сигналы CSI для сообщения информации о состоянии канала, такой как CSI-RSRP, CSI-RSRQ и CSI-SINR, для процедур мобильности. Конкретные экземпляры опорных сигналов CSI можно настроить для отслеживания времени/частоты и измерений мобильности.

д. UE будут использовать эти опорные сигналы для измерения качества канала DL и сообщать об этом в UL через отчеты CQI. gNB отправляет эталонные сигналы CSI для сообщения информации о состоянии канала, такой как CSI-RSRP, CSI-RSRQ и CSI-SINR, для процедур мобильности. Конкретные экземпляры опорных сигналов CSI можно настроить для отслеживания времени/частоты и измерений мобильности.

CSI-RS в сопоставлении каналов 5G NR

Что такое CSI?

Информация о состоянии канала (CSI) представляет собой способ указания некоторых отчетов UE в сеть. Это четко определенные параметры отчетности, которые включают:

- Индикатор качества канала (CQI)

- Индикатор типа предварительного кодирования (PTI)

- Индикатор матрицы предварительного кодирования (PMI)

- Индикатор ранга (RI)

- Индикатор уровня (LI)

В чем разница между CSI-RS и CRS?

CSI-RS настраивается на устройство, а не на соту, как это было в LTE. В отличие от Cell Specific Reference signal (CRS) из LTE версии 8, LTE версии 10 представила эту концепцию CSI-RS с добавлением до 8 уровней пространственного мультиплексирования, где опорные сигналы не передается непрерывно, что привело к необходимости 8-уровневой оценки канала, в то время как в LTE Release 8 использовалось только 4-уровневое пространственное мультиплексирование. Расширение CRS до 8 уровней добавило бы больше служебных сигналов сигнализации, чем хотелось бы, что привело к введению CSI-RS. Кроме того, CSI-RS передается на другие антенные порты (15-22), чем CRS, и CSI-RS использует ортогональность кодовой области наряду с ортогональностью времени/частоты, в отличие от CRS, которая использует только ортогональность времени/частоты.

Расширение CRS до 8 уровней добавило бы больше служебных сигналов сигнализации, чем хотелось бы, что привело к введению CSI-RS. Кроме того, CSI-RS передается на другие антенные порты (15-22), чем CRS, и CSI-RS использует ортогональность кодовой области наряду с ортогональностью времени/частоты, в отличие от CRS, которая использует только ортогональность времени/частоты.

Поскольку 5G NR минимизируется всегда по стратегии (за исключением блока SS), в NR нет CRS-подобных сигналов, но та же концепция CSI-RS повторно используется и расширяется в NR для обеспечения поддержки управления лучом и мобильности в подключенный режим.

Почему SS Block не используется для озвучивания каналов в 5G NR?

Блок SS передается по ограниченной полосе пропускания, но с гораздо большей периодичностью по сравнению с LTE CRS. Его можно использовать для измерения мощности, чтобы оценить потери на трассе и качество канала, но из-за ограниченной полосы пропускания и низкого рабочего цикла блок SS не очень подходит для более детального зондирования канала, направленного на отслеживание свойств канала, которые быстро изменяются во времени/частоте.

Каковы преимущества использования CSI-RS?

- CSI-RS потребляют меньше ресурсов радиоинтерфейса для выполнения измерения канала/обратной связи.

- Различные наборы CSI-RS могут быть назначены разным UE для формирования направленных лучей.

Базовые станции 5G могут настраивать UE для использования CSI-RS для:

- управления лучом (измерения CQI, RI, PMI): Измерения должны отправляться UE на базовые станции, чтобы понять и оценить правильное направление лучи.

- Мобильность в подключенном режиме: для расчета RSRP, RSRQ, SINR

- Обнаружение сбоя радиоканала: для проверки синхронизации или синхронизации канала

- Обнаружение сбоя луча и восстановление: на основе оценки таких сигналов UE может быть принудительно для осуществления бесконфликтной попытки произвольного доступа (когда базовая станция назначает выделенную преамбулу)

- Временная и частотная синхронизация (отслеживание опорных сигналов)

- Координация и многоточечная передача

Сконфигурированный CSI-RS может соответствовать до 32 антенных портов, каждый из которых соответствует каналу, который нужно озвучить. В зависимости от количества портов антенны могут быть 2 возможных схемы:

В зависимости от количества портов антенны могут быть 2 возможных схемы:

- Однопортовая: CSI-RS с одним портом занимает один ресурсный элемент (RE) в блоке, соответствующем одному слоту во временной области и одному ресурсному блоку. в частотной области

- Многопортовый: несколько ортогонально передаваемых CSI-RS на порт антенны, совместно использующих общий набор RE, назначенных для сконфигурированного многопортового CSI-RS. Совместное использование может быть основано на комбинациях: 9или

Ниже приведен пример, показывающий однопортовые и многопортовые CSIRS:

Однопортовая и двухпортовая структура CSI-RS

Здесь, в случае двухпортовой структуры CSI-RS, мы можем видеть, как 2 соседних RE в частотной области может совместно использоваться посредством CDM, что позволяет совместно использовать кодовый домен между 2 CSIRS порта на каждую антенну.

Ниже приведены ортогональные схемы каждого порта:

| W0 | W1 | |

| 1 st Порт | +1 | +1 |

| 2 nd Порт | +1 | -1 |

Примечание : CSI-RS можно сконфигурировать так, чтобы он возникал в блоке RB/слот, но во избежание конфликтов с другими физическими каналами и сигналами нисходящей линии связи с тем же блоком существуют некоторые ограничения. Таким образом, UE/устройство может предположить, что передача сконфигурированного CSI-RS не будет конфликтовать с:

Таким образом, UE/устройство может предположить, что передача сконфигурированного CSI-RS не будет конфликтовать с:

- Любой CORESET, настроенный для устройства,

- Передаваемые блоки SS,

- DMRS, связанные с передачами PDSCH, запланированными для устройства.

На примере 3 различных структур для 8-портового CSI-RS:

- CDM в частотной области на 2 RE (2 x CDM) в сочетании с 4-кратным частотным мультиплексированием.

- CDM в частотной области по 2 RE (2 x CDM) в сочетании с частотным и временным мультиплексированием, состоящий из 4 поднесущих с 2 символами OFDM

- CDM во временной и частотной области с 4 RE (4 x CDM) в сочетании с двукратным частотным мультиплексированием

8-портовый CSI-RS

В последнем примере мы рассмотрим одну из возможных структур 32-портового CSI-RS на основе на комбинации 8-кратного CDM и 4-кратного частотного мультиплексирования, что также предполагает, что порты антенн CSI-RS в частотной области не должны занимать последовательные поднесущие. Точно так же порты CSI-RS, разделенные во временной области, не должны занимать последовательные символы OFDM.

Точно так же порты CSI-RS, разделенные во временной области, не должны занимать последовательные символы OFDM.

32-портовый CSI-RS

CSI-RS используются для поддержки формирования луча, но они могут быть настроены на уровне 3 либо для луча, либо для UE. Они всегда отображаются на определенные ресурсы в частотной и временной областях. Эти сигналы играют важную роль в выполнении таких задач, как обнаружение и оценка луча, адаптация луча (уточнение луча), принятие решения о переключении луча и отслеживание UE с помощью управляемых лучей.

Сеть может запланировать CSI-RS как определенные опорные сигналы для каждого луча, чтобы их можно было отличить друг от друга, и, с другой стороны, RE, передающие CSI-RS, могут быть настроены либо на нулевую мощность ( ZP-CSI-RS ) или ненулевой мощности ( NZP-CSI-RS ). Одной из целей может быть предоставление конфигурации, содержащей перерывы в передаче, чтобы UE могло выполнять измерения помех и обеспечивать обратную связь. Кроме того, его можно использовать для дополнительных реализаций формирования луча, где концепция нулевой и ненулевой мощности может использоваться для различения лучей.

Кроме того, его можно использовать для дополнительных реализаций формирования луча, где концепция нулевой и ненулевой мощности может использоваться для различения лучей.

NZP-CSI-RS используется для большинства процедур, таких как измерение канала, управление лучом, измерение луча, мобильность в подключенном режиме и т. д. Существует выделенная сигнализация от BS к UE для настройки приема таких сигналов.

ZP-CSI-RS — это специальные пустые ресурсные элементы, используемые в основном для измерения помех. Он определяет набор RE, которые не содержат никакой передачи для UE. Однако эти RE могут содержать передачи для другого UE, поэтому название «Zero Power» может вводить в заблуждение. Важным моментом является то, что эти RE прокалывают PDSCH, поэтому UE не ожидает приема каких-либо данных DL внутри них, т. е. ZP-CSI-RS используются для настройки шаблона прокалывания RE для PDSCH, когда некоторые RE выделяются для других целей.

На приведенном ниже рисунке показан возможный пример использования такого сопоставления ZP-CSI-RS и NZP-CSI-RS. Предполагая условие мобильности луча, здесь gNB использовал 2 луча с идентичными настройками физического уровня, такими как часть полосы пропускания и определение CORESET, а также ресурсы CSI-RS. gNB настроил ресурсы CSI-RS в чередующемся отображении таким образом, что для каждого экземпляра CSI-RS во временной области только один из двух лучей будет иметь ненулевое значение CSI-RS.

Предполагая условие мобильности луча, здесь gNB использовал 2 луча с идентичными настройками физического уровня, такими как часть полосы пропускания и определение CORESET, а также ресурсы CSI-RS. gNB настроил ресурсы CSI-RS в чередующемся отображении таким образом, что для каждого экземпляра CSI-RS во временной области только один из двух лучей будет иметь ненулевое значение CSI-RS.

Пример ZP-CSI-RS и NZP-CSI-RS

Здесь UE должно решить, какой луч является лучшим, что означает наличие самого высокого значения CSI-RSRP для каждого луча. Таким образом, на основе отчетов CQI в восходящем направлении gNB может решить, какой луч использовать и применять ли процедуру переключения лучей.

Наборы ресурсов CSI-RS

Помимо конфигурации с CSI-RS, устройство может быть настроено с одним или несколькими наборами ресурсов CSI-RS, официально именуемых NZP-CSI-RS-ResourceSets . Каждый такой набор ресурсов включает ссылки на один или несколько сконфигурированных CSI-RS. Затем набор ресурсов можно использовать как часть конфигураций отчетов, описывающих измерения и соответствующие отчеты, которые должны быть выполнены устройством. Кроме того, NZP-CSI-RS-ResourceSet может включать указатели на набор блоков SS, что предполагает, что некоторые измерения устройства, особенно измерения, связанные с управлением лучом и мобильностью, могут выполняться либо в блоке CSI-RS, либо в блоке SS.

Затем набор ресурсов можно использовать как часть конфигураций отчетов, описывающих измерения и соответствующие отчеты, которые должны быть выполнены устройством. Кроме того, NZP-CSI-RS-ResourceSet может включать указатели на набор блоков SS, что предполагает, что некоторые измерения устройства, особенно измерения, связанные с управлением лучом и мобильностью, могут выполняться либо в блоке CSI-RS, либо в блоке SS.

Индикатор ресурса CSI-RS

UE может быть сконфигурировано с набором ресурсов NZP-CSI-RS, из которых может быть запрошено сообщение о поднаборе. Идентификация такого NZP-CSI-RS выполняется CSI-RS RI. Когда UE сконфигурировано с более чем одним CSI-RS с ненулевой мощностью, оно может сообщать о наборе N индексов, связанных с ресурсами CSI-RS, выбранных UE. CRI можно использовать во время процедур управления лучом при определении наилучшего луча (лучей) нисходящей линии связи.

CRI позволяет базовой станции переключаться между лучами опорного сигнала CSI, которые обычно являются более направленными, чем лучи SS/PBCH. Это очень полезный индикатор, поскольку он может быстро указать N лучших ресурсов CSI-RS, которые сеть может использовать в дальнейшем.

Это очень полезный индикатор, поскольку он может быстро указать N лучших ресурсов CSI-RS, которые сеть может использовать в дальнейшем.

CSI-RSRP

Принятая мощность эталонного сигнала CSI Измерения используются для мобильности подключенного режима, расчетов управления мощностью и управления лучом. Измерения могут генерироваться и сообщаться как на уровне I, так и на уровне 3. Например, UE может предоставлять измерения CSI-RSRP на уровне I при отправке CSI на BS. Альтернативно, UE может предоставлять измерения CSI-RSRP на уровне 3 при отправке отчета об измерении RRC. CSI-RSRP представляет среднюю мощность, полученную от одного RE, выделенного для CSI-RS. Измерения фильтруются на уровне 1, чтобы устранить влияние шума и повысить точность измерений.

CSI-RSRQ

Качество принятого опорного сигнала CSI Измерения можно использовать для процедур мобильности. В отличие от измерений RSRP, измерения RSRQ не используются при сообщении CSI. CSI-RSRQ определяется как:

CSI-RSRQ определяется как:

CSI-RSRQ = CSI-RSRP / (RSSI / N)

, где N — количество блоков ресурсов, в которых измеряется индикатор мощности принятого сигнала (RSSI), т. е. RSSI/N определяет RSSI для каждого блока ресурсов. RSSI представляет собой общую принимаемую мощность от всех источников, включая помехи и шум. И RSRP, и RSSI измеряются в одном и том же наборе блоков ресурсов. RSSI измеряется во время символов, которые содержат RE CSI RS.

CSI-SINR

CSI-RS Измерения отношения сигнал-помеха и шума могут использоваться для процедур мобильности в подключенном режиме

. CSI-SINR представляет собой отношение мощности полезного сигнала к мощности помех плюс мощность шума. Как мощность полезного сигнала, так и мощность помех плюс шум измеряются от RE, используемых CSI-RS.

Свойство частотной области

CSI-RS настроен для данной DL Полоса пропускания Часть (BWP), а затем предполагается, что он находится в пределах этого BWP и использует нумерологию, связанную с этим BWP. Его можно сконфигурировать так, чтобы он покрывал всю полосу пропускания полосы пропускания или только часть полосы пропускания. В последнем случае полоса пропускания CSI-RS и начальная позиция в частотной области предоставляются как часть конфигурации CSI-RS. В сконфигурированной полосе пропускания CSI-RS CSI-RS может быть сконфигурирован для передачи в каждом ресурсном блоке, называемом плотностью CSI-RS , равной единице.

Его можно сконфигурировать так, чтобы он покрывал всю полосу пропускания полосы пропускания или только часть полосы пропускания. В последнем случае полоса пропускания CSI-RS и начальная позиция в частотной области предоставляются как часть конфигурации CSI-RS. В сконфигурированной полосе пропускания CSI-RS CSI-RS может быть сконфигурирован для передачи в каждом ресурсном блоке, называемом плотностью CSI-RS , равной единице.

Однако CSI-RS также может быть сконфигурирован для передачи только в каждом альтернативном ресурсном блоке, что называется плотностью CSI-RS, равной 1/2. В последнем случае конфигурация CSI-RS включает в себя информацию о наборе блоков ресурсов (нечетные блоки ресурсов или четные блоки ресурсов), в пределах которых будет передаваться CSI-RS. Плотность CSI-RS, равная 1/2, не поддерживается для CSI-RS с 4, 8 и 12 антенными портами.

Существует также возможность настроить однопортовую CSI-RS с плотностью 3, и в этом случае CSI-RS занимает три поднесущие в каждом ресурсном блоке. Эта структура CSI-RS используется как часть так называемой Опорный сигнал отслеживания ( TRS )

Эта структура CSI-RS используется как часть так называемой Опорный сигнал отслеживания ( TRS )

Свойство временной области

Структура CSI-RS для каждого блока ресурсов, упомянутая выше, описывает структуру передачи CSI-RS, предполагая, что CSI-RS передается в конкретном слоте. В общем, CSI-RS может быть сконфигурирован для периодической , , периодической или полупостоянной передачи.

В случае апериодическая передача CSI-RS , периодичность не настроена. Скорее, устройство явно информируется («запускается») о каждом моменте передачи CSI-RS посредством сигнализации в DCI.

В случае периодической передачи CSI-RS устройство может предположить, что сконфигурированная передача CSI-RS происходит в каждом N-м слоте, где N находится в диапазоне от 4, то есть передачи CSI-RS каждые 4 -го -го слота, до 640, то есть передача CSI-RS только через каждый 640-й -й -й слот. В дополнение к периодичности устройство также настроено на определенное смещение интервала для передачи CSI-RS. Он основан на измерении RRC.

В дополнение к периодичности устройство также настроено на определенное смещение интервала для передачи CSI-RS. Он основан на измерении RRC.

Пример периодической передачи CSI-RS

В случае полупостоянной передачи CSI-RS определенная периодичность CSI-RS и соответствующее смещение слота конфигурируются таким же образом, как и для периодической передачи CSI-RS. Однако фактическая передача CSI-RS может быть активирована/деактивирована на основе элементов управления MAC ( MAC CE ). Как только передача CSI-RS была активирована, устройство может предположить, что передача CSI-RS будет продолжаться в соответствии с настроенной периодичностью, пока она не будет явно деактивирована. Точно так же, как только передача CSI-RS была деактивирована, устройство может предположить, что в соответствии с конфигурацией не будет никаких передач CSI-RS, пока оно не будет явно повторно активировано. Он также основан на сигнализации DCI.

Эта периодическая, полупостоянная или апериодическая передача не является свойством самого CSI-RS, а скорее свойством набора ресурсов CSI-RS. Таким образом, активация/деактивация и запуск полупостоянной и апериодической CSI-RS, соответственно, выполняются не для конкретной CSI-RS, а для набора CSI-RS в наборе ресурсов.

Таким образом, активация/деактивация и запуск полупостоянной и апериодической CSI-RS, соответственно, выполняются не для конкретной CSI-RS, а для набора CSI-RS в наборе ресурсов.

Примечание : Все CSI-RS в полупостоянном наборе ресурсов совместно активируются/деактивируются с помощью команды MAC CE. Аналогично, передача всех CSI-RS в апериодическом наборе ресурсов совместно инициируется посредством DCI.

Эта статья была просто введением. Позже я опубликую статью, посвященную измерению CSI и подробной отчетности.

- https://www.sharetechnote.com/html/5G/5G_CSI_RS.html

- http://www.sharetechnote.com/html/5G/5G_CSI_Report.html

- «5G NR — беспроводной доступ следующего поколения технологии» – Эрик Дальман, Стефан Парквалл, Йохан Скёльд

- https://www.youtube.com/watch?v=oaf2So_8y-M

Нравится:

Нравится Загрузка…

Как сделать батарею VRLA.

Четверг, 27 октября 2016 г.

Технический

В этой статье обсуждаются принципы и процессы производства батарей VRLA. В статье рассматриваются производственные процессы и то, как отклонения от идеала могут серьезно повлиять на готовый продукт.

В статье рассматриваются производственные процессы и то, как отклонения от идеала могут серьезно повлиять на готовый продукт.

В статье предполагается, что читатель имеет достаточные знания о конструкции обоих типов AGM и GEL. Процесс, описанный здесь, очень упрощен, но даст читателю представление о процессах, связанных с производством батарей VRLA.

Было сказано, что очень легко изготовить плохую батарею VRLA и довольно сложно изготовить продукт с хорошими характеристиками и длительным сроком службы. Автор уверен, что это правда.

Следующие примечания помогут понять эту статью тем, кто не знаком с производственным процессом.

а) Свинец (Pb): основной компонент отрицательной пластины.

б) Двуокись свинца (PbO2): основной компонент положительной пластины.

в) Разбавленная серная кислота (h3SO4): третий компонент для работы батареи.

d) Свинцовые сетки: основной компонент, на который наносят положительные или отрицательные активные материалы. Сетки являются основным токоведущим компонентом, ответственным за передачу мощности от активных материалов к клеммам. Свинец в качестве активного материала Pb является приемлемым проводником энергии, но диоксид свинца в виде PbO2 является плохим проводником, и необходима хорошая конструкция сетки.

Свинец в качестве активного материала Pb является приемлемым проводником энергии, но диоксид свинца в виде PbO2 является плохим проводником, и необходима хорошая конструкция сетки.

д) Ушко пластины: самая верхняя часть сетки, «приваренная» к групповому стержню. На аккумуляторном языке процесс сварки называется «прожиг».

f) Проволоки пластин: вертикальные и горизонтальные проволоки сетки пластин.

g) Процесс группового обжига: этот термин используется в процессе, при котором листы привариваются к групповому стержню или когда групповой стержень приваривается к столбам.

h) Флажок: участок группового стержня, который выступает над группой пластин, используемых для межкамерного сварного шва.

Все свинцово-кислотные аккумуляторы содержат три активных ингредиента; свинец (Pb), диоксид свинца (PbO2) и разбавленная серная кислота (h3SO4). Принципы были обсуждены в предыдущей статье под названием «КАК РАБОТАЕТ СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ».

В дополнение к активным материалам для «удержания» свинца и диоксида свинца требуются сетки из чистого свинца или свинцового сплава. Сепараторы необходимы для разделения пластин, а батареи AGM имеют абсорбирующий сепаратор для удержания кислоты, в то время как батареи GEL имеют специальный гелеобразный электролит.

Сепараторы необходимы для разделения пластин, а батареи AGM имеют абсорбирующий сепаратор для удержания кислоты, в то время как батареи GEL имеют специальный гелеобразный электролит.

Легко сказать, что активными материалами являются свинец (Pb), диоксид свинца (PbO2) и разбавленная серная кислота (h3SO4), но чистота этих материалов имеет решающее значение для производительности и срока службы готового продукта. Примеси в разбавленной серной кислоте могут повлиять на начальные характеристики или срок службы продукта, в некоторых случаях приводя к неожиданному катастрофическому отказу. На первый взгляд чистота свинца, используемого в производстве аккумуляторов, кажется фантастической, при этом указывается чистота 99,97%. Однако 9Свинец с чистотой 9,99% не только лучше, но и желательнее… Можно использовать чистоту 99,97% и даже ниже, но необходимо тщательно контролировать такие примеси, как железо, марганец, медь и другие вредные элементы. Интересно, что было доказано, что микроэлементы золота в свинце улучшают как производительность, так и срок службы. К сожалению, сегодня большая часть золота извлекается из свинца до того, как производитель аккумуляторов получит его.

К сожалению, сегодня большая часть золота извлекается из свинца до того, как производитель аккумуляторов получит его.

В принципе производство оксида свинца, который затем становится свинцом для отрицательных пластин и диоксидом свинца для положительных пластин, должно быть простым процессом. Однако процесс должен контролироваться конечно. Для производства оксида свинца используется несколько методов, но наиболее популярными являются горшечная и шаровая мельница Бартона. В обоих случаях оксид свинца производится в сосуде, где мелкие частицы, уносимые «вытяжными» вентиляторами, затем используются для производства активного материала. Размер частиц очень мал, но поверхностный объем велик, что делает частицы более похожими на пыль, чем на свинец.

Машина для производства активного материала шаровой мельницы

Частицы тщательно контролируются по размеру, плотности и «свободному свинцу». Изменения в характеристиках оксида повлияют на производительность и срок службы батареи. Например, высокое содержание «свободного свинца» снизит общую эффективность, но может увеличить общий срок службы продукта. Характеристики готового продукта можно «манипулировать», изменяя характеристики оксида свинца в производственном процессе на барабанной или шаровой мельнице Бартона.

Например, высокое содержание «свободного свинца» снизит общую эффективность, но может увеличить общий срок службы продукта. Характеристики готового продукта можно «манипулировать», изменяя характеристики оксида свинца в производственном процессе на барабанной или шаровой мельнице Бартона.

Следующий этап производства включает смешивание порошка оксида свинца с кислотой, водой и запатентованными добавками для получения пасты, имеющей консистенцию, подобную густой зубной пасте. Затем это наклеивается на свинцовые сетки. Для ячеек VRLA GEL, использующих трубчатые пластины, процесс совершенно другой, и активный материал «вставляется» в трубки в виде суспензии или сухого порошка.

Ячейки с трубчатыми пластинами и все чаще наклеиваемые пластины имеют добавление довольно специального свинцового соединения; трехсвинцовый тетроксид (Pb3O4). Этот материал улучшает формирование пластин, действуя как катализатор для получения более однородного и стабильного активного материала в готовом изделии. Обычно он производится специализированным заводом-изготовителем, а не производителем аккумуляторов. Условно говоря, его производство в несколько раз дороже по сравнению с оксидом свинца (PbO2).

Обычно он производится специализированным заводом-изготовителем, а не производителем аккумуляторов. Условно говоря, его производство в несколько раз дороже по сравнению с оксидом свинца (PbO2).

Добавление цветового элемента для различения положительной и отрицательной вставки является нормальным явлением. Часто добавляют сажу, что, возможно, улучшает проводимость. Это хороший идентификатор.

Области, открытые для ошибок:

а) Плохой контроль качества примесей в свинце, свинцовых сплавах и разбавленной серной кислоте.

б) Плохой контроль размера частиц и содержания свободного свинца.

в) Плохой контроль плотности пасты.

Коррозия решеток находится в центре внимания производителей аккумуляторов, и многие различные сплавы и методы производства были опробованы для сведения к минимуму этой коррозии. Из этого не всегда следует, что толстые сетки прослужат дольше, чем тонкие. Толстые сетки, несомненно, прослужат дольше, чем тонкие сетки, все остальные аспекты останутся прежними. Произошло развитие, и сегодня тонкие сетки с исключительной коррозионной стойкостью стали обычным явлением.

Произошло развитие, и сегодня тонкие сетки с исключительной коррозионной стойкостью стали обычным явлением.

Используемые сплавы обычно представляют собой чистый свинец, олово, кальций или кадмий. Также используются некоторые экзотические сплавы, но они очень специфичны и не являются общедоступными, и в большинстве случаев считаются «экспериментальными».

Как и в случае с активным материалом, чистота свинца и легирующего элемента играет важную роль в достижении расчетного срока службы. Конструкция решеток также влияет на производительность и срок службы изделия. Радиальные сетки популярны для автомобильных аккумуляторов и становятся все более популярными для промышленных продуктов VRLA. Внутренние наконечники, конические групповые стержни, большие межэлементные соединители и т. д. — все это играет важную роль в общей конструкции, которая в конечном итоге влияет на внутреннее сопротивление и напряжение на клеммах при разряде.

В течение многих лет на тонкие сетки не обращали внимания, но благодаря наличию очень чистого свинца и использованию правильных добавок, таких как олово, были разработаны превосходные продукты. Интересно отметить, что в самых первых ячейках VRLA AGM использовались сетки из чистого свинца. Уровень олова в пластинах варьируется, но обычно составляет от 2% до 3%. «Отвердители», такие как кальций и кадмий, вводятся в гораздо меньших количествах, и справедливо сказать, что чем меньше, тем лучше. Обычно добавляют от 0,05% до 0,10% кальция. Некоторые батареи не содержат никаких «отвердителей», что делает их деликатными при производстве, но в результате получается исключительный продукт с очень долгим сроком службы.

Интересно отметить, что в самых первых ячейках VRLA AGM использовались сетки из чистого свинца. Уровень олова в пластинах варьируется, но обычно составляет от 2% до 3%. «Отвердители», такие как кальций и кадмий, вводятся в гораздо меньших количествах, и справедливо сказать, что чем меньше, тем лучше. Обычно добавляют от 0,05% до 0,10% кальция. Некоторые батареи не содержат никаких «отвердителей», что делает их деликатными при производстве, но в результате получается исключительный продукт с очень долгим сроком службы.

Свинцовые решетки обычно изготавливаются методом гравитационного литья. Вес сетки контролируется оператором, следящим за разделительными составами и «обслуживанием» формы, которое продолжается на протяжении всего процесса литья. Сетки взвешиваются через равные промежутки времени для обеспечения соответствия спецификации. Решетка с недостаточным весом приведет к снижению производительности и сокращению срока службы, в то время как сетка тяжелее, чем проектная спецификация, будет стоить больше материалов, и рентабельность пострадает.

Литейные машины

Сетки

изготавливаются также методом прокатки и штамповки. Этот последний метод приводит к очень стабильной структуре зерна, подобной кованой стали по сравнению с обычным железом. Благодаря более стабильной зернистой структуре повышается коррозионная стойкость. Когда сплав свинца и олова используется для катаных и перфорированных сеток, они могут быть очень тонкими, а толщина готовой сетки составляет всего 0,6 мм. Используя роботизированное оборудование для сборки готовых пластин в контейнеры, можно разместить более тонкие пластины, что приводит к лучшему использованию активного материала и превосходным высокопроизводительным характеристикам. К сожалению, этот процесс требует затрат, потому что с тонкими листами труднее работать в массовом производственном цикле. В течение многих лет готовые пластины собирались в контейнеры вручную.

Перед оклейкой сеток активным материалом им дают отвердиться в течение нескольких дней, а иногда и недель. Сетки становятся более прочными, что облегчает следующий этап склейки.

Сетки становятся более прочными, что облегчает следующий этап склейки.

Области, открытые для ошибок: —

а) Плохой контроль качества примесей в свинце.

б) Плохой контроль концентрации добавок.

в) Плохое смешивание свинца и легирующих присадок.

г) Плохой контроль температуры литья

e) Плохой контроль толщины сетки.

Пластины решетки аккумулятора

Паста должна быть добавлена к решеткам, и для этого процесса используется автоматическое оборудование. Сетки подаются горизонтально под головку клеевой машины, которая обычно состоит из «винтов», вращающихся в противоположных направлениях, которые вдавливают пасту в сетки. Говорят, что нижняя сторона сетки «заподлицо», а верхняя сторона имеет небольшое количество «избыточной пасты», обычно около 0,1 мм. На этом этапе мы можем назвать продукт «тарелками». Эти пластины подаются в «печь мгновенной сушки». После прохождения через сушилку мгновенного действия пластины становятся достаточно сухими, чтобы их можно было штабелировать. Испарительная сушилка является критической областью, где может производиться хороший или плохой продукт. Если температура мгновенной сушки слишком высока, может образоваться «пленка», препятствующая формированию пластин. И производительность, и жизнь будут неблагоприятно затронуты. Если быстрая сушка неадекватна, тарелки нельзя складывать по отдельности, поскольку они слипнутся. Неправильно разделенные пластины повлияют на процесс отверждения.

Испарительная сушилка является критической областью, где может производиться хороший или плохой продукт. Если температура мгновенной сушки слишком высока, может образоваться «пленка», препятствующая формированию пластин. И производительность, и жизнь будут неблагоприятно затронуты. Если быстрая сушка неадекватна, тарелки нельзя складывать по отдельности, поскольку они слипнутся. Неправильно разделенные пластины повлияют на процесс отверждения.

Сетки загружаются в клеевую машину

Пластины после оклейки

Перед мгновенным высыханием некоторые специальные типы батарей возвращаются в начало процесса склеивания и переворачиваются перед повторным склеиванием. Это приводит к тому, что провода сетки внедряются в активный материал пластины, что увеличивает срок службы. Обратной стороной являются дополнительные расходы с сомнительной выгодой.

Осушитель мгновенного действия

Для трубчатых пластин термин «оклейка» неточен, поскольку трубки заполнены положительным активным материалом в форме суспензии. Однако это относится только к положительной пластине. Отрицательные пластины проходят один и тот же процесс для всех типов свинцово-кислотных аккумуляторов.

Однако это относится только к положительной пластине. Отрицательные пластины проходят один и тот же процесс для всех типов свинцово-кислотных аккумуляторов.

Области, открытые для ошибок: —

а) Неправильное смешивание сухого оксида свинца с кислотой и водой.

б) Неправильное количество добавок и/или неэффективное смешивание.

c) Недостаточное количество активного материала, введенного в пробирки для клеток трубчатого планшета.

г) Недостаточная оклейка, приводящая к недостаточному весу и, как следствие, к потере эксплуатационных качеств.

д) Отсутствующие гранулы, т. е. не приклеенные части сетки или отсутствующие участки.

f) Погнутые пластины в результате неправильных настроек машины.

После склеивания и мгновенной сушки пластины отверждаются. Существует несколько методов отверждения пластин, но наиболее популярным является использование больших сушильных шкафов, в которых контролируются содержание кислорода, температура и влажность. Можно отверждать пластины, не входя в контролируемую среду, но на более поздних стадиях производственного цикла необходимо использовать радикально отличающийся производственный процесс. Процесс отверждения требует времени, и даже при использовании сушильных шкафов этот процесс занимает много часов.

Процесс отверждения требует времени, и даже при использовании сушильных шкафов этот процесс занимает много часов.

Тарелки, выходящие из печей, должны быть полностью сухими.

Области, открытые для ошибок: —

а) Плохой контроль температуры печи, влажности и содержания кислорода.

б) Слишком короткое время отверждения.

в) Слишком плотная укладка в печи, что приводит к неравномерной или неадекватной сушке.

Пластины загружаются в печь для отверждения

Печи для полимеризации

Прежде чем пластины можно будет собрать в ячейки, необходимо провести чистовую обработку для удаления пасты с выступов и краев пластин. Сыпучий материал также должен быть удален, и это особенно важно для продукта AGM. Пластина, имеющая на поверхности кусок высушенного активного материала, в конце концов проткнет сепаратор, и короткое замыкание станет неизбежным. Многие производители переклеивают сетки, а затем строгают их до нужной толщины.

Области, открытые для ошибок: —

а) Недостаточная очистка, приводящая к тому, что остатки сухой пасты не удаляются.

b) Когда пластины строгаются до нужной толщины, это может не соответствовать желаемой конструкции, что приводит к недостаточному или избыточному сжатию в элементах AGM.

Укладка пластин — это когда положительные пластины, отрицательные пластины и разделители собираются вместе, образуя «группу» или «стек». Это более важно для клеток AGM по сравнению с типами GEL.

Штабелирование может быть как ручным, так и машинным. Для ячеек AGM сепаратор чаще всего оборачивается вокруг одной пластины или обеих пластин. Это может быть положительная или отрицательная пластина. Иногда обертывание не производится и между пластинами вставляется один лист. Очень популярным процессом является обертывание как положительных, так и отрицательных пластин, потому что два тонких слоя сепаратора лучше, чем один толстый слой.

Для ячеек GEL используется обычный сепаратор, а процесс укладки пластин значительно упрощается. Часто используется двойное разделение, которое обычно представляет собой два разных типа сепараторов, «скрепленных» вместе в одну деталь, что делает штабелирование пластин очень простым. Как правило, этот процесс выполняется автоматически.

Часто используется двойное разделение, которое обычно представляет собой два разных типа сепараторов, «скрепленных» вместе в одну деталь, что делает штабелирование пластин очень простым. Как правило, этот процесс выполняется автоматически.

Области, открытые для ошибок: —

а) Пластины могут быть повреждены, что в конечном итоге может попасть в готовые ячейки.

б) Возможно повреждение сепаратора.

Термин «обжиг» используется для описания процесса «сварки», когда пластины соединяются с групповым стержнем и столбами.

Этот процесс включает в себя загрузку группы пластин (см. стопку пластин выше) в приспособление, готовое к «прожигу» группы. Процесс сжигания может быть ручным или машинным. В случае моноблоков несколько ячеек обычно собираются в многосекционное приспособление.

Готовая пластина батареи, готовая к сборке в приспособлении для сжигания

Для больших ячеек, как правило, более 500 Ач, групповое прожигание обычно выполняется вручную с участием квалифицированных операторов, прожигающих (приваривая) пластинчатые наконечники к групповым стержням. Групповой стержень может уже быть неотъемлемой частью столба ячейки или может быть сформирован оператором из расплавленного свинца. Принцип прост для описания, но для получения устойчивой к коррозии зернистой структуры требуется большое мастерство. Слишком сильный локальный нагрев приведет к крупнозернистой структуре на границе выступа пластины/группового стержня, которая будет подвержена быстрой коррозии. Если используется слишком мало тепла, это приведет к плохому электрическому соединению.

Групповой стержень может уже быть неотъемлемой частью столба ячейки или может быть сформирован оператором из расплавленного свинца. Принцип прост для описания, но для получения устойчивой к коррозии зернистой структуры требуется большое мастерство. Слишком сильный локальный нагрев приведет к крупнозернистой структуре на границе выступа пластины/группового стержня, которая будет подвержена быстрой коррозии. Если используется слишком мало тепла, это приведет к плохому электрическому соединению.

Типовой процесс ручного сжигания

Ячейки меньшей емкости и моноблоки, как правило, собираются методом литья. Это включает в себя загрузку групп пластин в приспособление выступами вверх; затем приспособление переворачивается выступами пластины вертикально вниз. Затем проушины всей группы или групп очищаются и наносится флюс… Затем пластинчатые проушины погружаются в расплавленный свинец, который эффективно сваривает их вместе. Расплавленный свинец находится в полости, которая затем образует групповой стержень и столб или межъячеечный «флажок».

Области, открытые для ошибок: —

а) Пластины не обожжены (приварены) к групповому стержню должным образом. Это может привести к местной коррозии и преждевременному выходу из строя. Это может быть вызвано недостаточной очисткой наконечников, нанесением слишком большого или слишком малого количества флюса, смещением наконечников пластин.

б) Слишком большое количество тепла, подаваемого во время процесса обжига, что приводит к образованию крупнозернистой структуры, подверженной коррозии.

в) Неправильный выбор свинцового сплава, приводящий к ранней коррозии группового стержня/стойки.

Это механический процесс вставки группы пластин в контейнер. Это чисто механическое явление, но если его не контролировать, это может привести к преждевременному выходу изделия из строя.

Покомпонентное изображение группы ячеек

Ячейки

VRLA AGM имеют сепаратор из микроволокна, который зависит от сжатия в готовом продукте. Как пластинчатая группа, она будет больше контейнера с ячейками и должна быть сжата и «вставлена рогами» в контейнер. Процедура может включать в себя машину для вдавливания группы через конический «рожок для обуви» или для небольших ячеек может использоваться метод введения вручную.

Процедура может включать в себя машину для вдавливания группы через конический «рожок для обуви» или для небольших ячеек может использоваться метод введения вручную.

Линия сборки батарей VRLA

Ячейки

VRLA GEL легче собрать, потому что группа не является компрессионной посадкой в контейнере. Можно использовать простые машины или ручной метод введения.

Области, открытые для ошибок: —

а) Чрезмерное сжатие на стадии «рожка для обуви», приводящее к разрыву микроволокна. В конечном итоге это может привести к потере компрессии и выходу изделия из строя.

b) Неправильное совмещение «рожка для обуви» с контейнером, приводящее к зацеплению пластин, что может привести к внутренним замыканиям.

Для моноблоков необходимо выполнить соединение с инертным элементом. Очень редко это делается снаружи аналогично последовательному соединению отдельных элементов. Однако большинство моноблоков имеют межкамерный сварной шов. Обычно это достигается методом «экструзионного плавления», который с точки зрения механики представляет собой точечную сварку. Процесс должен контролироваться очень тщательно, потому что сварной шов проходит «сквозь» межкамерную стенку, и он должен быть кислотостойким, а также электрически правильным.

Обычно это достигается методом «экструзионного плавления», который с точки зрения механики представляет собой точечную сварку. Процесс должен контролироваться очень тщательно, потому что сварной шов проходит «сквозь» межкамерную стенку, и он должен быть кислотостойким, а также электрически правильным.

Процесс включает в себя давление на групповые флажки, которое проталкивает свинец через стенку камеры. При все еще приложенном давлении подается сильный ток, который расплавляет свинец на электродах. При все еще приложенном давлении поток тока прекращается, чтобы свинец затвердел, и, наконец, снимается давление, оказываемое электродами.

Области, открытые для ошибок: —

а) Плохое выравнивание электродов.

б) Неадекватное давление электрода

c) Плохой контроль тока.

г) Изношенные электроды

Типовая машина для литья лент

Загружается литой ленточный станок

После установки группы пластин в ячейку и выполнения сварных швов между ячейками для моноблочных типов необходимо установить крышку. Крышки обычно запечатываются на контейнере либо; а) метод термосварки или б) клеевое соединение. Крышки некоторых небольших элементов герметизируются ультразвуком, но этот метод довольно редко используется для промышленных аккумуляторов емкостью более 25 Ач.

Крышки обычно запечатываются на контейнере либо; а) метод термосварки или б) клеевое соединение. Крышки некоторых небольших элементов герметизируются ультразвуком, но этот метод довольно редко используется для промышленных аккумуляторов емкостью более 25 Ач.

Как следует из самого термина, термосваривание включает нагревание и приклеивание крышки к контейнеру. Для горячей плиты нормально нагревать сопрягаемые поверхности как крышки, так и контейнера, и, пока сопрягаемые поверхности все еще находятся в полурасплавленном состоянии, два компонента соединяются вместе. Метод хорошо зарекомендовал себя и очень надежен.

Клеевое соединение очень популярно, потому что нет необходимости изготавливать «горячую пластину» для каждой комбинации крышки и контейнера. Клеи обычно бывают двухкомпонентными, смешиваемыми в месте нанесения. Большие ячейки и ячейки с малым объемом производства чаще всего приклеиваются. Современные клеи чрезвычайно прочны и надежны, но некоторые полимеры не могут быть легко склеены, и единственным решением является термосварка.

Ячейки для испытаний под давлением после запечатывания крышки являются нормальным явлением. Часто очень критически важный продукт, каждая ячейка может быть протестирована с использованием гелия, что очень важно.

Области, открытые для ошибок: —

а) Плохая термосварка из-за неточной настройки машины. Слишком жарко, слишком холодно, неправильное время цикла и несоосность инструментов способствуют или вызывают плохое термическое соединение.

б) Проблемы со склеиванием могут возникнуть из-за неправильного нанесения клея или плохого смешивания двух частей.

В некоторых продуктах пластины формируются до сборки ячеек в процессе, известном как «формирование резервуара». Альтернативный процесс формирования известен как «формирование контейнера», при котором ячейки заполняются кислотой и осуществляется процесс формирования.

Возможно, «резервуарное формирование» более надежно, поскольку можно более точно контролировать температуру и обеспечить циркуляцию кислоты. Обратной стороной является то, что процесс значительно дороже, чем «формирование контейнера».

Обратной стороной является то, что процесс значительно дороже, чем «формирование контейнера».

Элементы, проходящие через процесс «формирования контейнера», должны быть сначала заполнены кислотой, которая обычно заканчивается электролитом готового элемента. Однако некоторые большие ячейки GEL формируются из одноразовой жидкой кислоты, которую затем сливают до того, как ячейка будет заполнена готовой кислотной смесью. В ячейках GEL кислотная смесь образуется путем добавления мелкодисперсного кремнезема и других запатентованных ингредиентов для разбавления серной кислоты. При этом образуется молочнокислая смесь, которая является тиксотропной. Смесь заливается в ячейки и вскоре превращается в гель, образующий электролит.

Процесс для ячеек VRLA AGM, следующий за процессом формирования контейнера, обычно включает заполнение холодной кислотой, как правило, около +5°C. Как только кислота достигает пластин, которые на данном этапе находятся в форме оксида свинца (PbO), выделяется значительное количество тепла, которое необходимо контролировать. Ячейки или моноблоки обычно формируют в заполненных водой ваннах для контроля температуры. Заполнение ячеек довольно сложно, потому что разделитель из микроволокна не позволяет мгновенное заполнение. Как правило, перед тем, как кислота попадет в ячейку, создается вакуум. Большинство процессов включают несколько импульсов вытягивания вакуума и потока кислоты.

Ячейки или моноблоки обычно формируют в заполненных водой ваннах для контроля температуры. Заполнение ячеек довольно сложно, потому что разделитель из микроволокна не позволяет мгновенное заполнение. Как правило, перед тем, как кислота попадет в ячейку, создается вакуум. Большинство процессов включают несколько импульсов вытягивания вакуума и потока кислоты.

Фактический процесс формирования включает в себя размещение в ячейках, как правило, 7-10-кратной номинальной емкости Ач ячейки. Например, ячейка с номинальной емкостью 100 Ач будет иметь входную мощность от 700 Ач до 1000 Ач, прежде чем ее можно будет считать полностью сформированной.

Процесс обычно включает контролируемый разряд на полпути для проверки емкости и «тренировки» активных материалов.

Процесс формирования имеет решающее значение для производительности и срока службы готового продукта.

Области, открытые для ошибок: —

а) Недостаточное заполнение кислотой. Это с большей вероятностью происходит на клетках AGM и клетках GEL с большими трубчатыми пластинками.

б) Плохое смешивание кремнезема и кислоты для гелевых ячеек.

в) Плохой контроль температуры в процессе формирования.

г) Недостаточный ввод мощности.

Большинство продуктов проверяются на напряжение, и перед отправкой выполняются некоторые виды испытаний проводимости, импеданса или производительности.

Это «последняя» проверка качества, которую обычно должен пройти продукт перед упаковкой и отправкой.

Области, открытые для ошибок: —

а) Неадекватные проверки, допускающие попадание дефектной продукции в цепочку поставок.

Устройство для финальных испытаний напряжения и импеданса

В этом документе рассматриваются наиболее очевидные и наиболее важные процессы, используемые для производства батареи VRLA.

Поскольку батареи не считаются «интересными» и являются «низкотехнологичным» продуктом, сложность производства не представляет интереса для неспециалистов. Эта статья написана для иллюстрации того, что процессы далеко не простые и чрезвычайно сложные.