Как рассчитать количество газобетонных блоков на дом?

Строительство дома из газобетона начинается с выполнения проектных работ, где указаны все параметры будущего строения. На их основе производят вычисления необходимого количества стройматериалов. Газоблоки не имеют стандартных габаритов, регламентированных нормативными документами, поэтому в каждом индивидуальном случае необходим подсчет единиц на кубометр здания.

Калькуляция газобетонных блоков доступна в специальных программах, но, владея исходными данными, несложно сделать самостоятельные вычисления.

Содержание

- Зачем нужны расчеты?

- Как работает калькулятор?

- Расчетные формулы

- Что учитывается?

- Пример самостоятельных расчетов

- Причины ошибок

Зачем нужны расчеты?

Финансовый аспект играет в строительстве определяющую роль. Смета по газобетону позволит спланировать оптимальное число блоков с учетом запаса на непредвиденные обстоятельства, решить вопрос с видом транспорта. Газобетон — пористый, облегченный стройматериал, работа с ним требует аккуратности, поэтому вероятны отходы по причине порчи. Возможно объем материала потребует нескольких доставок или понадобится машина с большей грузоподъемностью и габаритами. А также прояснится проблема загрузки/выгрузки и сведется к минимуму риск простоя стройки.

Газобетон — пористый, облегченный стройматериал, работа с ним требует аккуратности, поэтому вероятны отходы по причине порчи. Возможно объем материала потребует нескольких доставок или понадобится машина с большей грузоподъемностью и габаритами. А также прояснится проблема загрузки/выгрузки и сведется к минимуму риск простоя стройки.

Как работает калькулятор?

Часто люди пользуются помощью онлайн-калькулятора для облегчения процесса подсчета.

Чтобы рассчитать количество газобетонных монолитов, можно воспользоваться помощью онлайн-калькулятора. Во многих программах наглядно показано или описано, как измерить величины и в каких единицах, заложен коэффициент запаса на блоки и раствор. Если калькулятор подвязан под конкретную строительную фирму, то выведут предварительную стоимость. В предложенные графы вносятся индивидуальные замеры:

- периметр дома;

- высота стен, отмеренная по углам;

- выбранная толщина стены;

- ширина шва кладки;

- частота закладки арматурной сетки;

- высота и ширина дверей и окон;

- характеристики газобетонного модуля — длина, высота, ширина и плотность.

Расчетные формулы

В программах заложены нужные формулы, которые помогут получить всю нужную информацию по материалу.

Они просты и известны даже школьнику — объем, площадь и периметр, но количество подсчетов масштабно, а неполный учет нюансов приведет к серьезным недостаткам. Используя калькулятор, получают результаты с минимальной погрешностью. Это экономит время и исключает математические ошибки. В программы заложена информация из нормативных строительных документов по маркам бетонов и соответствующие характеристики материала. Это дает возможность расчета веса всех стен и нагрузки на фундамент, что, в свою очередь, позволяет дополнительно проверить соответствие прочности сооружения установленным требованиям. После внесения параметров программа проведет расчет и выдаст результаты:

- площади кладки;

- количества, веса и объема блоков;

- числа модулей в 1 м3;

- объема и массы цементного раствора, который потребуется при заданной толщине швов;

- количества рядов блоков и кладочной сетки;

- веса возведенных стен;

- давления на фундамент этих стен.

Что учитывается?

В ходе калькуляций строит взять во внимание использование пены или другого материала для кладки блоков.

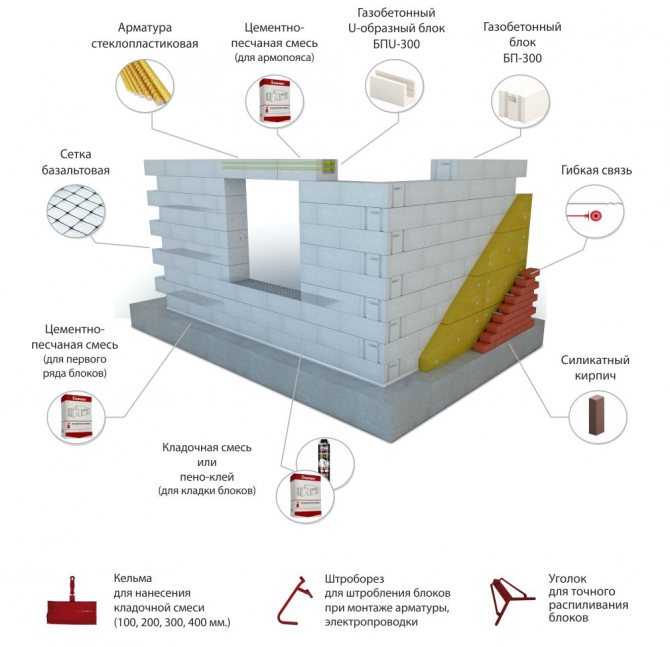

- Этажность. В формулах плюсуется высота каждого этажа. Кладочная сеть выполняет функцию армирования, придавая конструкции прочность и монолитность. Чаще ее укладывают через 4—5 рядов.

- Среднее значение высоты стен. Складываются все измерения, и сумма делится на количество стен.

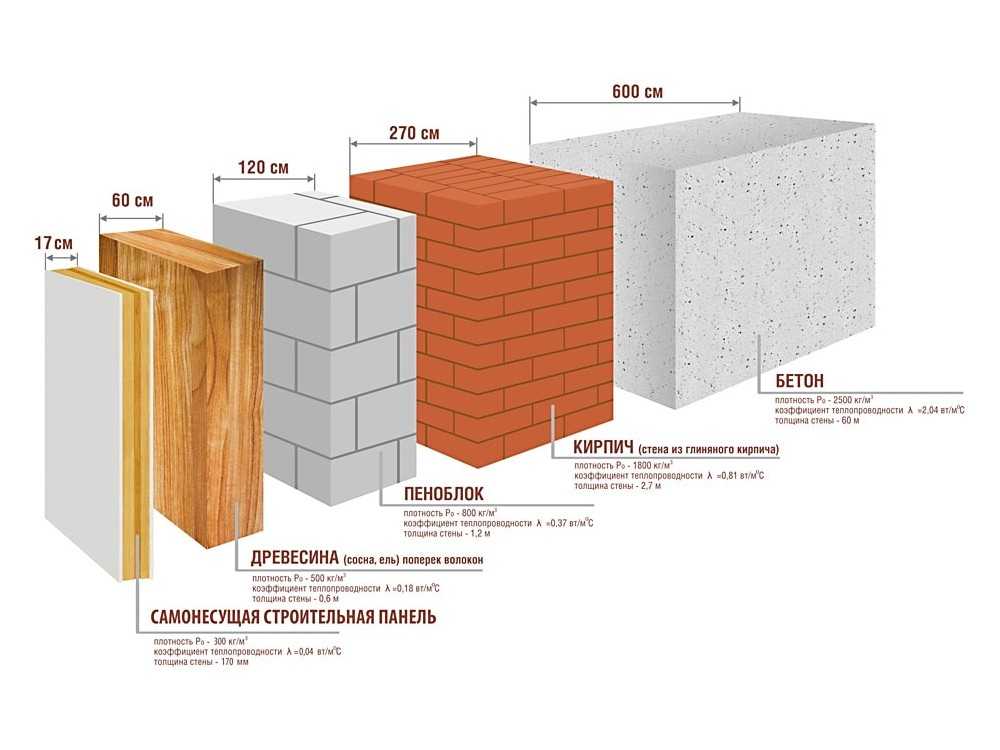

- Толщина стены. Берется от 0,5 до 2 ширин блока. Утеплители и облицовка не учитываются.

- Кладочный раствор. Им может выступать цементно-песчаная смесь (10—20 мм толщиной), клей (2 мм), монтажная пена (3 мм).

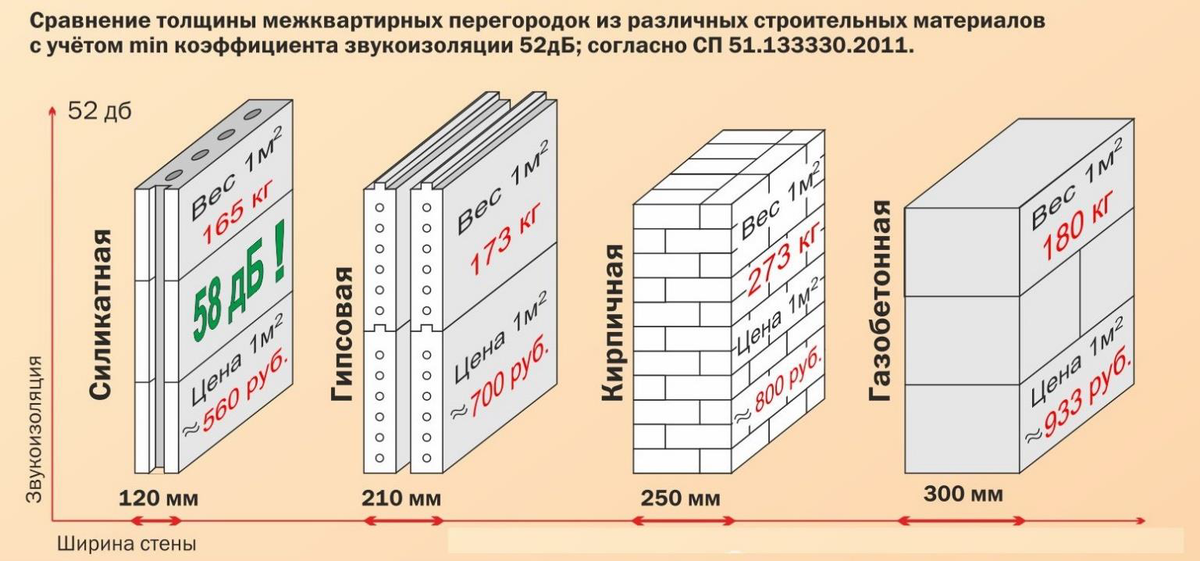

- Счетные работы для внутренних перегородок. Берутся блоки меньших размеров, чтобы сохранить полезное пространство.

Пример самостоятельных расчетов

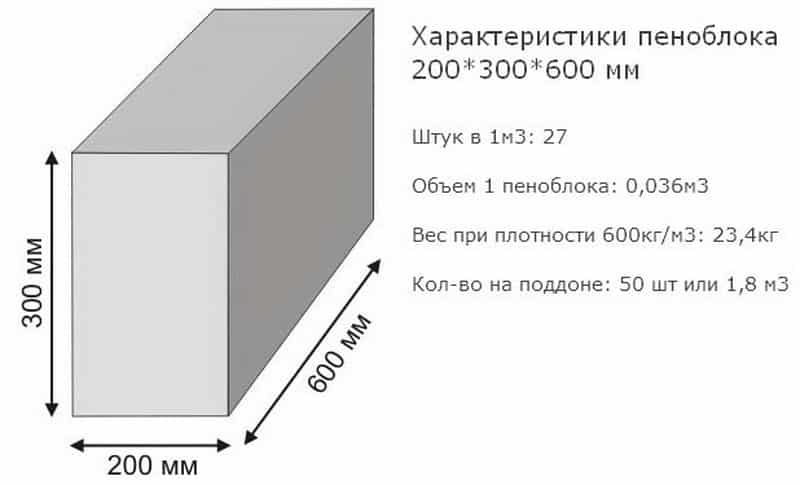

Периметр воображаемого здания 20×20 метров составит 80 м. В случае если предполагаемая высота потолка 3 м, площадь стен = 80×3=240 м2. Чтобы снизить расходы, из полученного числа вычитают суммарную площадь всех проемов здания (например, 20 м2), предварительно ее высчитав: 240—20=220 м2. Иногда этот расчет не проводят, оставляя газобетон на запас. Если взяты газобетонные блоки размерами 0,3×0,6 м, то его площадь составит 0,18 м2. Тогда на кладку в 1 м2 уйдет: 1÷0,18=5,6 (6) штук. Для закладки требуемой площади понадобится: 220×6=1320 штук. Если товар отпускается в кубометрах, то надо знать объем одного модуля. При высоте 0,2 м он займет 0,3×0,6×0,2=0,36 м3, и общий расход будет таким: 1320×0,36=475 м3 (округленно).

В случае если предполагаемая высота потолка 3 м, площадь стен = 80×3=240 м2. Чтобы снизить расходы, из полученного числа вычитают суммарную площадь всех проемов здания (например, 20 м2), предварительно ее высчитав: 240—20=220 м2. Иногда этот расчет не проводят, оставляя газобетон на запас. Если взяты газобетонные блоки размерами 0,3×0,6 м, то его площадь составит 0,18 м2. Тогда на кладку в 1 м2 уйдет: 1÷0,18=5,6 (6) штук. Для закладки требуемой площади понадобится: 220×6=1320 штук. Если товар отпускается в кубометрах, то надо знать объем одного модуля. При высоте 0,2 м он займет 0,3×0,6×0,2=0,36 м3, и общий расход будет таким: 1320×0,36=475 м3 (округленно).

Причины ошибок

Чтобы исключить недостачу, полученные результаты количества блоков увеличивают на 5—7%. Такую же надбавку делают на кладочный раствор.

Сложность конструкции (неправильные, овальные формы, ломаные линии) опасна недоучетом нюансов. После выполнения проемов, архитектурных деталей остаются непригодные части блока, что в итоге может привести к недостатку материала. К причинам ошибок можно отнести учет величин в разных единицах, неправильный замер параметров, неверное внесение данных. Однако за счет немалых габаритов материала ошибки минимизированы.

К причинам ошибок можно отнести учет величин в разных единицах, неправильный замер параметров, неверное внесение данных. Однако за счет немалых габаритов материала ошибки минимизированы.

Что стоит знать о ячеистых бетонах?

Легкий ячеистый бетон – один из самых популярных и широко используемых строительных материалов. Он очень прочен и широко доступен, поэтому неудивительно, что он годами доминирует на польском рынке. Прочтите нашу статью и узнайте, что такое ячеистый бетон, каковы его основные виды, преимущества и недостатки. Мы также кратко обсудим технологию, используемую для резки и склеивания бетонных блоков. Давай начнем!

Что такое газобетон и ячеистый бетон?

Для начала разберемся с основными понятиями: что такое газобетон, ячеистый бетон и в чем разница между этими материалами? Вообще говоря, ячеистый бетон (АБК) — это вариант классического бетона, т. е. смесь цемента, песка и воды. Отличие в том, что ячеистый бетон имеет пористую структуру. Его просторечное название происходит именно от характерных ячеек, образующихся в результате пенообразования и карбонизации навозной жижи.

е. смесь цемента, песка и воды. Отличие в том, что ячеистый бетон имеет пористую структуру. Его просторечное название происходит именно от характерных ячеек, образующихся в результате пенообразования и карбонизации навозной жижи.

По технологии приготовления бетона различают 2 основных вида ячеистого бетона :

- газобетон (ячеистый бетон с примесью газообразующих веществ),

- (ячеистый бетон с добавлением пенообразователя).

Пенобетон

Каменщики и строители часто называют газобетонные ячеистые блоки: suporex, ytong или hh. Однако стоит отметить, что это только торговые марки или названия производителей. Они не имеют ничего общего с правильной, технической терминологией.

Свойства и параметры ячеистого бетона (газобетон в сравнении с ячеистым бетоном)

Проектировщики энергоэффективных зданий оценили свойства ячеистого бетона на протяжении многих лет. Это прекрасный тепло- и звукоизолятор, легкий, паропроницаемый материал, устойчивый к морозу и высоким температурам. Ячеистый бетон не горит и не содержит вредных для человека и окружающей среды веществ. Вес ячеистого бетона , с другой стороны, зависит от плотности и пропорции используемого сырья.

Ячеистый бетон не горит и не содержит вредных для человека и окружающей среды веществ. Вес ячеистого бетона , с другой стороны, зависит от плотности и пропорции используемого сырья.

Ячеистый бетон также может иметь более высокую или меньшую прочность на сжатие (это относится и к плотности газобетона). Различные сорта этого материала доступны у оптовиков.

Какие виды ячеистого бетона и газобетона существуют?

По плотности ячеистые бетоны делятся на разные виды. В Польше можно найти газобетон следующих марок:

- 250 – 300 кг/м3 (для однослойной конструкции стены),

- 400 – 500 кг/м3 (для стен, требующих утепления ватой или полистиролом),

- 600 – 700 кг/м3 (для внутренних перегородок).

В строительных оптовых магазинах вы найдете ячеистый бетон различной формы: это классические блоки, тонкие плиты и массивные перемычки.

Ячеистый бетон: достоинства и недостатки

Что нужно знать о достоинствах и недостатках из ячеистого бетона (газобетона)? Это отличный материал для возведения наружных и внутренних стен. Его основные преимущества:

- теплоизоляция и непроницаемость (ячеистый бетон обеспечивает отличную защиту от сырости, жары и холода),

- долговечность (сколько лет прослужит ячеистый бетон? Производители указывают средний срок службы от 50 до 100 лет),

- звукоизоляция,

- простая сборка и обращение (блоки легкие и удобные),

- разнообразие форм,

- устойчивость к проникновению плесени и бактерий,

- низкий радиационный фактор (вреден ли газобетон? Нет, так как он, как и силикатные или глиняные блоки, имеет очень низкий индекс активности материала),

Благодаря своим свойствам газобетон универсален: он подходит как для жилого, так и для промышленного строительства.

С другой стороны, основным недостатком ячеистого бетона является его хрупкость – при падении на твердую поверхность блок может разбиться. Еще одним недостатком газобетона является необходимость дополнительного утепления стен из ячеистых блоков.

Еще одним недостатком газобетона является необходимость дополнительного утепления стен из ячеистых блоков.

Как и чем резать ячеистый бетон?

Резка блоков из ячеистого бетона не требует использования сложных инструментов. Вам также не нужно обладать какими-либо передовыми техническими знаниями для обработки этого материала.

Что использовать для резки блоков из ячеистого бетона? Все, что вам нужно для резки ячеистого бетона, — это ручная пила с вилами. Собственно раскрой газобетона тоже прост: после снятия замеров вы отмечаете место распила карандашом и вырезаете соответствующий участок блока. Оставшийся элемент, в свою очередь, обычно используется в других частях стен, поэтому не возникает лишних отходов.

Чем склеить газобетон – клеем или раствором для ячеистого бетона?

Какой раствор использовать для ячеистого бетона и газобетона? Вы без труда найдете разнообразные смеси, предназначенные для соединения ячеистых блоков, в местных оптовиках и на строительных складах. К ним относятся:

К ним относятся:

- клеи (тонкослойные клеевые растворы для кладки),

- традиционные растворы на основе песка, воды и цемента.

На сайтах производителей блоков можно найти информацию о том, чем склеивать ячеистый бетон и какой толщины должны быть швы. Однако опытные каменщики сами лучше знают, какой клей для ячеистых блоков подойдет лучше всего. Все больше профессионалов отказываются от классического цементно-известкового раствора в пользу специализированных клеев, которые очень хорошо склеивают пористые поверхности.

Зачем использовать клей для газобетона? Эффективность и долговечность швов

Что заставляет строителей использовать современные клеи для ячеистого бетона вместо раствора? Расход смеси меньше, так как на 1 м2 кладки толщиной 24 см (при толщине слоя 3 мм) достаточно около 4,5 кг раствора. Кроме того, ячеистый бетон на клеевом растворе обеспечивает хорошую теплоизоляцию здания. Таким образом, соединения становятся прочными, а риск протечек снижается.

Ищете дополнительную информацию о том, какой раствор для газобетона выбрать и как сохранить желаемые свойства газобетонных блоков? Много практических советов можно найти на специализированных тематических форумах, сайтах производителей и ассоциаций, посвященных бетонной отрасли.

Ознакомьтесь с ассортиментом добавок и добавок для бетона от Группы РСС.

газобетон автоклавный Последние научные статьи

ВСЕГО ДОКУМЕНТОВ

608

(ПЯТЬ ЛЕТ 245)

H-ИНДЕКС

29

(ПЯТЬ ЛЕТ 9)

Влияние алюминия и температуры автоклавирования на свойства автоклавного газобетона

Мохей Менул Ислам

◽

Мухаммад Харунур Рашид

◽

Мд Акиб Мунтасир

Портландцемент

◽

Обыкновенный портландцемент

◽

Поглощающая способность

◽

Нормальный вес

◽

Единица измерения

◽

Содержание алюминия

◽

Поверхностное поглощение

◽

Бетон нормального веса

◽

Автоклавный газобетон

◽

Газобетон

Автоклавный газобетон (АГБ) готовят путем смешивания обычного портландцемента, известкового порошка, песка, алюминиевой пудры и воды. Это исследование охватывает изменение физических, механических и функциональных свойств автоклавного ячеистого бетона в зависимости от температуры автоклавирования и содержания алюминия и по сравнению с образцом цементного раствора нормальной массы. В данной работе использовались две дозировки содержания алюминия 0,4% и 0,8% от сухой массы обычного портландцемента и три разные температуры автоклавирования 160°С, 180°С и 200°С. Образец AAC с 0,8% алюминия и температурой 160°C имел удельную массу 149 г.0 кг/м3, что является самым низким показателем среди всех образцов, включая контрольные или цементные блоки нормальной массы. Снижение веса образца AAC составило 31,53%. Образец из газобетона с 0,4% алюминия и температурой автоклавирования 200°C дал максимальную прочность на сжатие и растяжение 19,4 МПа и 1,81 МПа соответственно, что было близко к прочности бетона с нормальной массой, а прочность газобетона увеличивалась с температурой автоклавирования и уменьшалась с содержанием алюминия.

Это исследование охватывает изменение физических, механических и функциональных свойств автоклавного ячеистого бетона в зависимости от температуры автоклавирования и содержания алюминия и по сравнению с образцом цементного раствора нормальной массы. В данной работе использовались две дозировки содержания алюминия 0,4% и 0,8% от сухой массы обычного портландцемента и три разные температуры автоклавирования 160°С, 180°С и 200°С. Образец AAC с 0,8% алюминия и температурой 160°C имел удельную массу 149 г.0 кг/м3, что является самым низким показателем среди всех образцов, включая контрольные или цементные блоки нормальной массы. Снижение веса образца AAC составило 31,53%. Образец из газобетона с 0,4% алюминия и температурой автоклавирования 200°C дал максимальную прочность на сжатие и растяжение 19,4 МПа и 1,81 МПа соответственно, что было близко к прочности бетона с нормальной массой, а прочность газобетона увеличивалась с температурой автоклавирования и уменьшалась с содержанием алюминия. В этом исследовании функциональные свойства газобетона, абсорбционная способность были намного выше, чем у обычного бетона, и эта способность увеличивалась с содержанием алюминия и снижением температуры автоклавирования и удельного веса газобетона. Для газобетона с 0,8 % алюминия и температуры 160°С максимальная водопоглощающая способность (=90,93%). Опять же, скорость поверхностной абсорбции была выше в течение первых 12 часов, и со временем она оставалась постоянной из-за ее насыщенного положения.

В этом исследовании функциональные свойства газобетона, абсорбционная способность были намного выше, чем у обычного бетона, и эта способность увеличивалась с содержанием алюминия и снижением температуры автоклавирования и удельного веса газобетона. Для газобетона с 0,8 % алюминия и температуры 160°С максимальная водопоглощающая способность (=90,93%). Опять же, скорость поверхностной абсорбции была выше в течение первых 12 часов, и со временем она оставалась постоянной из-за ее насыщенного положения.

Журнал технических наук 12(3), 2021, 11-17

Физические и механические свойства автоклавного газобетона (АГБ) с переработанным АГБ в качестве частичной замены песка

Абдул Рахман Рафиза

◽

Ахмад Фазлизан

◽

Аттакорн Тонгта

◽

Нилофар Асим

◽

Мд Салех Нурашикин

Механические свойства

◽

Отходы

◽

Физические и механические свойства

◽

Производственные затраты

◽

Частичная замена

◽

Автоклавный газобетон

◽

Газобетон

◽

Новая форма

◽

Содержание порошка

◽

Нижняя добыча

Применение AAC значительно увеличилось в Малайзии с 1990-х годов. Использование газобетона имеет некоторые преимущества, но также оказывает негативное воздействие на окружающую среду, поскольку бракованный бетон будет захоронен. Это исследование было направлено на использование порошка отходов AAC в качестве материала, который частично заменит содержание песка для производства новой формы автоклавного ячеистого бетона (AAC). Были исследованы физико-механические свойства вновь разработанного газобетона. В этой статье представлены улучшенные механические и физические свойства новой формы переработанного газобетона. Помимо этих улучшений, использование переработанного газобетона может снизить производственные затраты. Кроме того, использование этого переработанного отработанного порошка выгодно как с экономической, так и с экологической точки зрения. Это исследование показало, что при замене песка переработанным AAC, AAC с содержанием тонкодисперсного переработанного порошка 30% имел прочность на сжатие, которая была примерно на 16% выше, чем у обычного AAC, и составляла от 29% и на 156% выше любого значения, полученного при использовании промышленных отходов.

Использование газобетона имеет некоторые преимущества, но также оказывает негативное воздействие на окружающую среду, поскольку бракованный бетон будет захоронен. Это исследование было направлено на использование порошка отходов AAC в качестве материала, который частично заменит содержание песка для производства новой формы автоклавного ячеистого бетона (AAC). Были исследованы физико-механические свойства вновь разработанного газобетона. В этой статье представлены улучшенные механические и физические свойства новой формы переработанного газобетона. Помимо этих улучшений, использование переработанного газобетона может снизить производственные затраты. Кроме того, использование этого переработанного отработанного порошка выгодно как с экономической, так и с экологической точки зрения. Это исследование показало, что при замене песка переработанным AAC, AAC с содержанием тонкодисперсного переработанного порошка 30% имел прочность на сжатие, которая была примерно на 16% выше, чем у обычного AAC, и составляла от 29% и на 156% выше любого значения, полученного при использовании промышленных отходов. Это исследование также подтвердило, что более высокая прочность может быть идентична фазе тоберморита с более высоким содержанием и что поверхность рециклированного газобетона имеет более тонкую кристаллическую морфологию.

Это исследование также подтвердило, что более высокая прочность может быть идентична фазе тоберморита с более высоким содержанием и что поверхность рециклированного газобетона имеет более тонкую кристаллическую морфологию.

Приготовление и характеристика водостойкого автоклавного ячеистого бетона с использованием молибденовых хвостов в качестве сырья

Чуаньлун Шань

◽

Цзаньчжун Ян

◽

Чжэнь Су

◽

Рамачандран Раджан

◽

Сюэся Чжоу

◽

…

Сырье

◽

Автоклавный газобетон

◽

Газобетон

Влияние частиц изношенных шин на морозостойкость и водонепроницаемость композиционных материалов из изношенных шин и автоклавного газобетона на основе песка

Чан Чен

◽

Жуи Чжан

◽

Ли Чжоу

◽

Ван Юбин

Уровень потерь

◽

Скорость потери массы

◽

Размеры частиц

◽

Время замачивания

◽

Отработанные шины

◽

Заморозить Оттаивать

◽

Отработанная шина

◽

Автоклавный газобетон

◽

Низкая масса

◽

Газобетон

Композиты изношенных покрышек/автоклавного газобетона на основе песка (SAAC) были приготовлены путем смешивания изношенных покрышек, которые имеют различный размер и содержание частиц. Исследованы физические характеристики, механические свойства, морозостойкость, водонепроницаемость, фазовый состав и микроструктура композиционных материалов из автоклавного газобетона из отработанных шин и песка. Результаты показали, что частицы изношенных шин размером 750 мкм на поверхности композита SAAC не агломерируются. Более того, эти частицы не нарушали пористую структуру композитов. Композиты СААК с относительно высокой прочностью на сжатие и низкой скоростью потери массы были получены при содержании частиц отработанных шин в диапазоне от 1,0 до 2,5 мас.%. Для композитов, приготовленных с 2,0 мас. % частиц изношенных покрышек размером 750 мкм, оптимальные значения прочности на сжатие и изгиб составили 3,20 и 0,9.5 МПа соответственно. Увеличение скорости водопоглощения на композитах SAAC было наименьшим (т.е. 16,3%) при времени выдержки от 24 до 120 часов.

Исследованы физические характеристики, механические свойства, морозостойкость, водонепроницаемость, фазовый состав и микроструктура композиционных материалов из автоклавного газобетона из отработанных шин и песка. Результаты показали, что частицы изношенных шин размером 750 мкм на поверхности композита SAAC не агломерируются. Более того, эти частицы не нарушали пористую структуру композитов. Композиты СААК с относительно высокой прочностью на сжатие и низкой скоростью потери массы были получены при содержании частиц отработанных шин в диапазоне от 1,0 до 2,5 мас.%. Для композитов, приготовленных с 2,0 мас. % частиц изношенных покрышек размером 750 мкм, оптимальные значения прочности на сжатие и изгиб составили 3,20 и 0,9.5 МПа соответственно. Увеличение скорости водопоглощения на композитах SAAC было наименьшим (т.е. 16,3%) при времени выдержки от 24 до 120 часов.

Экспериментальные и численные исследования поведения автоклавных газобетонных панелей с изоляционными плитами при ветровой нагрузке

Джункай Лу

◽

Цзе Чен

◽

Кун Чжу

◽

Хан Сюй

◽

Вэньцзя Чжан

◽

. ..

..

Коэффициент усиления

◽

Гибкое поведение

◽

Ветровая нагрузка

◽

Бетонные панели

◽

Автоклавный газобетон

◽

Численные исследования

◽

Масштабный тест

◽

Газобетон

◽

Давление ветра

◽

Теоретические результаты

Автоклавные газобетонные панели (АГБ) — легкие элементы в строительстве. В этой статье были проведены эксперименты и численный анализ для изучения изгибного поведения ограждающей системы, состоящей из AACP и декоративной пластины. Было проведено полномасштабное испытание для изучения поведения ограждающей системы при всасывании ветра. Были записаны и обсуждены кривые нагрузка-прогиб и зависимость нагрузка-деформация при различных давлениях ветра. Влияние толщины, коэффициент армирования и класса прочности на изгиб поведение AACPs были численно исследованы. Основываясь на численных результатах, мы обнаружили, что поведение AACP при изгибе можно улучшить за счет увеличения толщины или коэффициента армирования. Было проведено сравнение конечных элементов и теоретических результатов, рассчитанных с использованием американских и китайских расчетных формул, и результаты показали, что существующие расчетные формулы могут консервативно оценивать основные механические показатели AACP.

Было проведено сравнение конечных элементов и теоретических результатов, рассчитанных с использованием американских и китайских расчетных формул, и результаты показали, что существующие расчетные формулы могут консервативно оценивать основные механические показатели AACP.

Оценка энергетических характеристик неавтоклавного газобетона жилого дома в г. Нур-Султан, Казахстан

Чан-Сон Шон

◽

Инжу Мукангали

◽

Дичуань Чжан

◽

Ануар Улыкбанов

◽

Чон Ким

Теплопроводность

◽

Потери тепла

◽

Строительный материал

◽

Энергетическая эффективность

◽

Фаза 3

◽

Обычный бетон

◽

Автоклавный газобетон

◽

Энергетическое поведение

◽

Жилой дом

◽

Газобетон

Автоклавный газобетон (AAC) обычно используется в качестве современного энергоэффективного строительного материала в Нур-Султане, Казахстан — второй по холодности национальной столице в мире после Улан-Батора, Монголия. Метод автоклавного отверждения, используемый для производства газобетона, сопряжен с потенциальными рисками и является экологически дорогостоящим из-за его работы под высоким давлением и температурой. Поэтому для исследований I и II фаз заливали неавтоклавный газобетон (НААК) и оценивали его свойства по показателям прочности на сжатие, плотности, пористости и теплопроводности. Кроме того, была успешно разработана модель прогнозирования теплопроводности NAAC. В этом исследовании Фазы III энергетическое поведение NAAC оценивалось путем моделирования энергопотребления для модели типичного двухэтажного жилого дома в Казахстане. Различные материалы стен, такие как обожженный кирпич и обычный бетон, были адаптированы для сравнения энергетических характеристик NAAC. Наконец, были рассчитаны годовые потери тепла и количество тепла, переданного через стену дома, для перекрестной проверки энергосберегающего эффекта NAAC. Было обнаружено, что NAAC сберегает энергию, потому что нагревательные и охлаждающие нагрузки, годовые потери тепла и количество теплопередачи NACC были ниже, чем у обожженного кирпича и обычного бетона.

Метод автоклавного отверждения, используемый для производства газобетона, сопряжен с потенциальными рисками и является экологически дорогостоящим из-за его работы под высоким давлением и температурой. Поэтому для исследований I и II фаз заливали неавтоклавный газобетон (НААК) и оценивали его свойства по показателям прочности на сжатие, плотности, пористости и теплопроводности. Кроме того, была успешно разработана модель прогнозирования теплопроводности NAAC. В этом исследовании Фазы III энергетическое поведение NAAC оценивалось путем моделирования энергопотребления для модели типичного двухэтажного жилого дома в Казахстане. Различные материалы стен, такие как обожженный кирпич и обычный бетон, были адаптированы для сравнения энергетических характеристик NAAC. Наконец, были рассчитаны годовые потери тепла и количество тепла, переданного через стену дома, для перекрестной проверки энергосберегающего эффекта NAAC. Было обнаружено, что NAAC сберегает энергию, потому что нагревательные и охлаждающие нагрузки, годовые потери тепла и количество теплопередачи NACC были ниже, чем у обожженного кирпича и обычного бетона.

Спецификация для каменных блоков из неармированного автоклавного ячеистого бетона (AAC)

Автоклавный газобетон

◽

Газобетон

◽

Каменная кладка

Анализ планирования производственных мощностей для удовлетворения запроса потребителей с использованием метода Rough Cut Capacity Planning (RCCP) в PT. Маккон Дженераси Мандири Макассар, Индонезия

Ламатинулу

◽

Ахмад Фадхил

◽

Нурхаяти Рауф

◽

Сурайда

Планирование мощности

◽

Потребительский спрос

◽

Производственная мощность

◽

Производительность двигателя

◽

Оптимальное производство

◽

Автоклавный газобетон

◽

Часы работы

◽

Уровень спроса

◽

Газобетон

◽

Черновой монтаж

Компания Maccon Generasi Mandiri Makassar является одной из производственных компаний, занимающихся производством легкого кирпича AAC (автоклавный газобетон). 3 в год из-за неоптимальной работы двигателя, количества часов работы и несбалансированного персонала в производстве легкого кирпича ACC (Автоклавный газобетон). Это требует от компании планирования оптимального производства мощностей, чтобы своевременно и в надлежащем объеме удовлетворить потребительский спрос, чтобы ожидаемая прибыль компании была увеличена. Целью данного исследования является планирование производственных мощностей в будущем на основе уровня спроса со стороны потребителя с использованием метода чернового планирования мощностей (RCCP) с методом Bill of Labor Approach (BOLA). На основании проведенной обработки данных было рекомендовано сочетание дополнений двигателя и рабочего времени. Это реализовано для восполнения нехватки производственных мощностей. Для январского периода = 19872 часа в месяц, февраль = 19008 часов в месяц, март = 19872 часа в месяц, апрель = 19008 часов в месяц, май = 18144 часа в месяц, июнь = 18144 часа в месяц, июль = 19872 часа в месяц, август = 18144 часов в месяц, сентябрь = 17280 часов в месяц, октябрь = 18144 часов в месяц, ноябрь = 18144 часов в месяц, декабрь = 17280 часов в месяц.

3 в год из-за неоптимальной работы двигателя, количества часов работы и несбалансированного персонала в производстве легкого кирпича ACC (Автоклавный газобетон). Это требует от компании планирования оптимального производства мощностей, чтобы своевременно и в надлежащем объеме удовлетворить потребительский спрос, чтобы ожидаемая прибыль компании была увеличена. Целью данного исследования является планирование производственных мощностей в будущем на основе уровня спроса со стороны потребителя с использованием метода чернового планирования мощностей (RCCP) с методом Bill of Labor Approach (BOLA). На основании проведенной обработки данных было рекомендовано сочетание дополнений двигателя и рабочего времени. Это реализовано для восполнения нехватки производственных мощностей. Для январского периода = 19872 часа в месяц, февраль = 19008 часов в месяц, март = 19872 часа в месяц, апрель = 19008 часов в месяц, май = 18144 часа в месяц, июнь = 18144 часа в месяц, июль = 19872 часа в месяц, август = 18144 часов в месяц, сентябрь = 17280 часов в месяц, октябрь = 18144 часов в месяц, ноябрь = 18144 часов в месяц, декабрь = 17280 часов в месяц.

Сравнительное исследование обычного глиняного кирпича и блоков из газобетона автоклавного твердения

Рахул Кумар

◽

Анкур Тхакур

◽

Адитья Кумар Тивари

Энергетически эффективный

◽

Акустические свойства

◽

Глиняный кирпич

◽

Глиняные кирпичи

◽

Автоклавный газобетон

◽

Бетонные блоки

◽

Газобетон

◽

Используемые материалы

◽

Материал заполнения

◽

Созданная среда

Абстрактный

В Индии традиционный глиняный кирпич является наиболее распространенным наполнителем, используемым в строительстве. Материалы, используемые в строительстве, оказывают значительное влияние как на окружающую среду, так и на конечную стоимость проекта. Автоклавный газобетон (AAC) недавно стал жизнеспособной альтернативой кирпичам из глины и летучей золы. В этой работе исследуется сравнение глиняных кирпичей и газобетонных блоков. Хотя газобетонные блоки используются в строительстве с 1924, сейчас на них приходится всего 16-18% всего строительства в Индии. Газобетонные блоки обладают требуемыми механическими свойствами, пропорциональными их низкой объемной плотности, улучшенным тепловым и акустическим свойствам, легкому весу и простоте установки, что делает их очевидной альтернативой традиционным глиняным кирпичам. Целью данного исследования является демонстрация потенциала газобетонных блоков в качестве заполняющего материала для замены глиняных кирпичей и поощрение их использования в строительстве для создания более энергоэффективных и устойчивых конструкций. Обсуждается потенциал газобетонных блоков в качестве материала заполнения в холмистой местности.

Газобетонные блоки обладают требуемыми механическими свойствами, пропорциональными их низкой объемной плотности, улучшенным тепловым и акустическим свойствам, легкому весу и простоте установки, что делает их очевидной альтернативой традиционным глиняным кирпичам. Целью данного исследования является демонстрация потенциала газобетонных блоков в качестве заполняющего материала для замены глиняных кирпичей и поощрение их использования в строительстве для создания более энергоэффективных и устойчивых конструкций. Обсуждается потенциал газобетонных блоков в качестве материала заполнения в холмистой местности.

Сравнение влияния поверхностного усиления с помощью системы FRCM и типа раствора на прочность на сдвиг кладки из автоклавного ячеистого бетона

Лукаш Дробец

◽

Радослав Ясинский

◽

Войцех Мазур

◽

Ремигиуш Йокель

Прочность на сдвиг

◽

Цементная матрица

◽

Угол внутреннего трения

◽

Автоклавный газобетон

◽

Бетонная кладка

◽

Тестовые элементы

◽

Газобетон

◽

Человек

◽

Две стороны

◽

Каменная кладка

Абстрактный

В данной работе проведено сравнение результатов испытаний на сдвиг стен из автоклавного газобетона (АГБ), усиленных поверхностным укреплением, с результатами испытаний стен, изготовленных из различных видов швов и растворов.