Обзор компаний, занимающихся 3D-строительством | 3D Print Expo

Развитием направления строительной 3D-печати занимаются крупные компании и стартапы по всему миру. Некоторые из них уже достигли немалых успехов в этой отрасли. Наряду с небольшими сарайчиками и пристройками, созданные для строительства 3D-принтеры печатают полноценные жилые дома. И делают это менее чем за сутки. Ниже представлен обзор наиболее успешных компаний в области строительной 3D-печати.

Contour Crafting

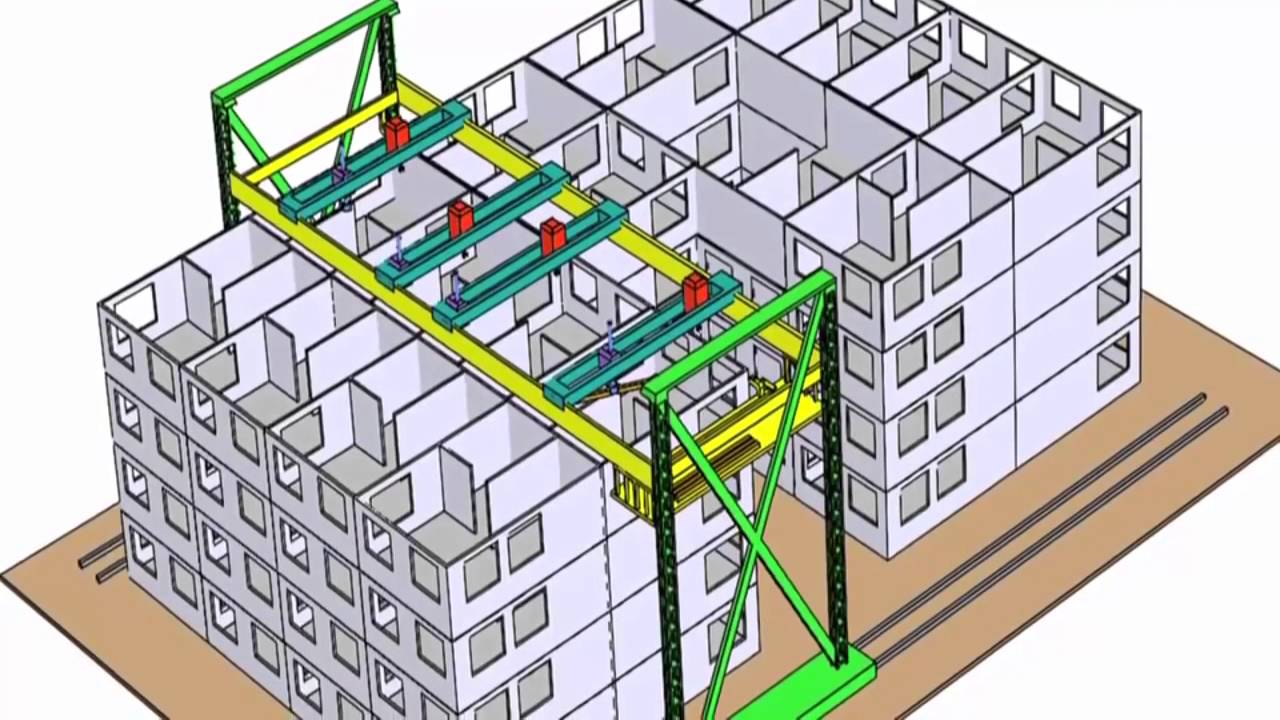

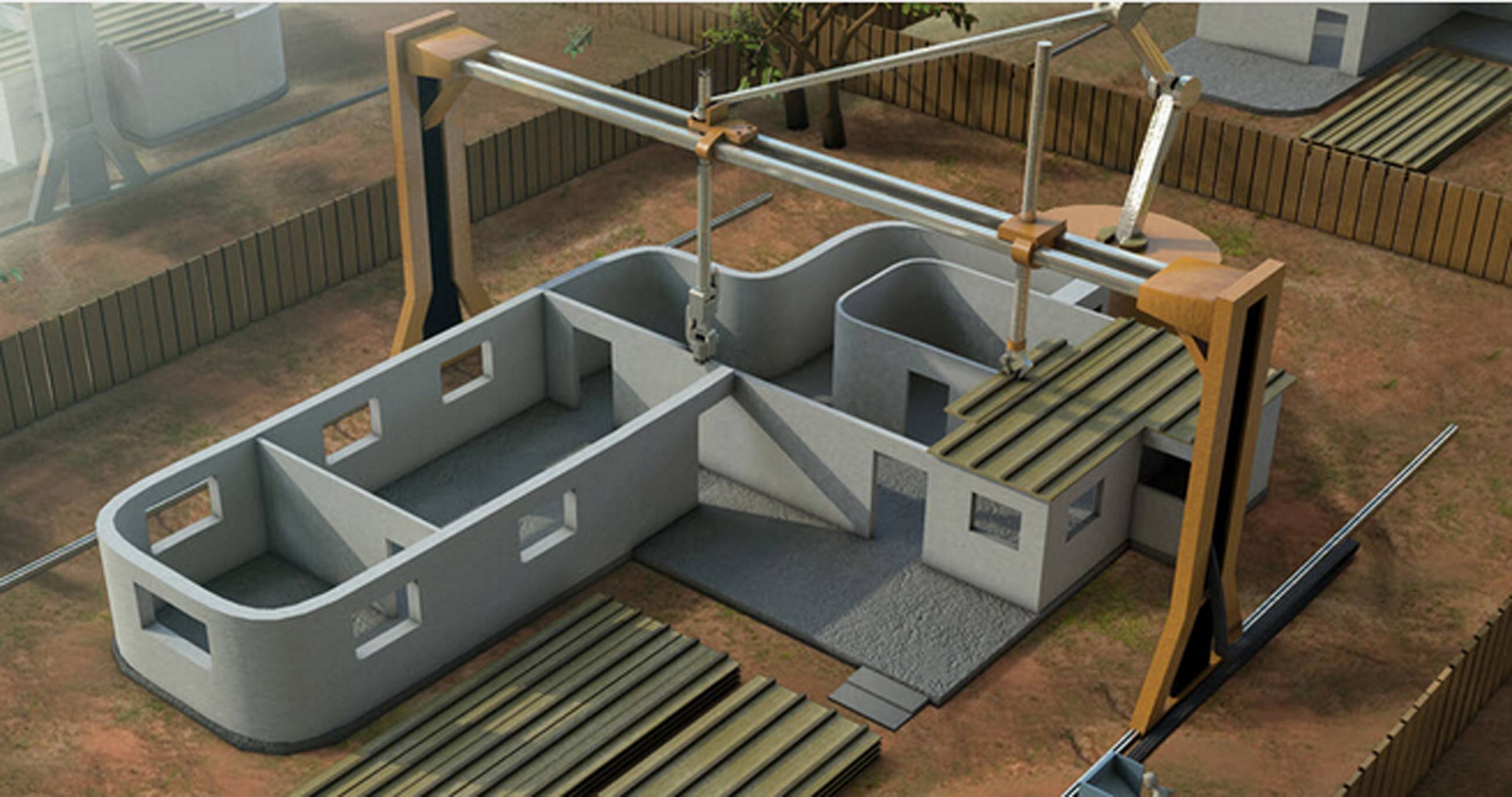

Профессор Университета Южной Калифорнии Берох Хошневис разработал устройство Contour Crafting, которое послужило образцом для других строительных 3D-принтеров. Устройство представляет собой подвижную портальную конструкцию, на которой закреплён экструдер. Полноценный вариант 3D-принтера полностью автоматизирован и позволяет установить дополнительную арматуру и коммуникации.

Спонсором разработки выступают ВМС США, кроме того, проектом очень интересуются в NASA, поэтому технология аддитивного строительства держится в секрете и о достижениях компании ничего не известно.

D-Shape

Итальянец Энрико Дини разработал самый неординарный аппарат для аддитивного строительства. D-Shape не использует традиционный экструдер, позиционируемый по трём осям, а печатает с помощью 300 сопел, которые закреплены на подвижной установке. 3D-принтер наносит на слои песка связующий агент. Минус технологии – на отверждение материала требуются минимум сутки.

С помощью инновационного аппарата инженеру удалось напечатать интересную скульптуру размером 3 × 3 × 3 м.

StroyBot

Российский инженер создал 3D-принтер StroyBot и напечатал с его помощью небольшой сказочный замок. На родине ему не удалось получить поддержку, поэтому он переехал в США и там смог продемонстрировать возможности своего 3D-устройства в полной мере – создал гостиничное крыло площадью 130 м² с несколькими комнатами, встроенными коммуникациями и джакузи. Теперь данное помещение активно эксплуатируется.

Интересная особенность StroyBot – он печатает геополимерным бетоном из вулканического пепла.

«Спецавиа»

Отечественная компания «Спецавиа» ранее изготавливала ЧПУ-станки, а теперь выпускает неплохие строительные 3D-принтеры. Среди них как минимум семь разных вариантов, использующих классическую портальную схему.

Самым громким реализованным проектом компании стала печать реплики сторожевой крепости Винтерфелл на территории Екатеринбургского цементного завода. Сегодня там располагается пост охраны предприятия.

За прошлый год компания продала более 30 строительных 3D-устройств. А в этом году «Спецавиа» собирается представить законченный проект – полноценное 3D-печатное здание площадью 165 м².

Apis Cor

Иркутский стартап использует для 3D-печати зданий уникальный манипулятор, закреплённый на подвижной платформе. Иными словами, установка создаёт стены вокруг себя, а потом переносится с помощью крана на другое место. 3D-принтер довольно компактный и легко помещается в грузовик.

Посредством своего изобретения специалисты компании напечатали в Ступино небольшой милый домик с округлыми стенами и коммуникациями. Строительная смесь затвердела менее чем за сутки, хотя проект реализовывался в условиях повышенной влажности: шёл дождь, и здание возводили под тентом.

Строительная смесь затвердела менее чем за сутки, хотя проект реализовывался в условиях повышенной влажности: шёл дождь, и здание возводили под тентом.

Теперь компания планирует напечатать в Техасе целое экопоселение.

WinSun

Китайские изобретатели из WinSun ещё три года назад громко заявили о себе, напечатав более 10 зданий за сутки. Прямоугольные «коробки» создавались в цехе, без коммуникаций, а потом были собраны на отведённой площадке. Не прошло и года, а WinSun реализовала ещё пару крупных проектов – 3D-печатный пятиэтажный дом и огромный особняк. А в 2016-м компания за 17 дней напечатала офисное здание в Дубае.

3D-установка WinSun представляет собой портальный аппарат, использующий цементные смеси с переработанными отходами.

Потенциал строительной 3D-печати огромен, но вряд ли в ближайшее время она сможет полностью заменить традиционные технологии возведения зданий. При этом аддитивные технологии вполне способны стать отличным дополнением и серьёзным конкурентным преимуществом для строительных компаний.

По материалам: 3dtoday.ru

История 3д печати

В данном разделе нам хотелось проследить историю развития 3d печати от момента ее появления до сегодняшнего дня, а так же дать прогноз относительно будущего развития технологии.

Первый 3d принтер был изобретен американцем Чарльзом Халом (Charles Hull), он работал по технологии стереолитографии (SLA) патент на технологию был оформлен в 1986 г. Принтер представлял из себя довольно габаритную промышленную установку. Установка «выращивала» трехмерную модель посредством нанесения фотополимеризующегося материала на подвижную платформу. Основой служил заранее смоделированный на компьютере цифровой макет (3д модель). Данный 3d принтер создавал трехмерные объекты, поднимаясь на 0,1-0,2 мм — высоту слоя. Несмотря на то, что первый аппарат обладал множеством минусов, технология получила свое применение. Чарльз Халл так же является со-основателем компании 3dsystems, одного из лидеров мирового производства промышленных 3д принтеров.

Чарльз Халл был не единственным, кто экспериментировал с технологией трехмерной печати, так в 1986 году Карл Декарт (Carl Deckard) изобрел метод селективного лазерного спекания (SLS). Подробнее о методе Вы можете узнать в другой статье, вкратце: лазерный луч спекает порошок (пластик, металл и т.д.), масса порошка при этом подоргевается в рабочей камере до температуры, близкой с температурой плавления. Основой так же служит заранее смоделированный на компьютере цифровой макет (3д модель). После прохождения лазером горизонтального слоя, камера опускается на высоту слоя (как правило 0.1-0.2 мм), масса порошка выравнивается специальным устройством и наноситься новый слой.

Однако самым известным и распространенным на сегодняшний день методом 3д печати является послойное направление (FDM). Идея технологии принадлежит Скотту Крампу (Scott Crump), патент датируется 1988 годом. Подробнее о методе Вы можете узнать в другой статье, вкратце: из нагретого сопла печатающей головки при помощи шагового двигателя подается материал (как правило пластик), печатающая головка перемещается на линейных направляющих по 1 или двум осям, так же по 1 или 2 осям двигается платформа. Основой движения так же служит 3д модель. Расплавленный пластик укладывается на платформу по установленному контуру, после чего головка или платформа перемещаются и поверх старого накладывается новый слой. Скотт Крамп является одним из основателей компании Stratasys, так же являющейся одним из лидеров в производстве промышленных 3д принтеров.

Основой движения так же служит 3д модель. Расплавленный пластик укладывается на платформу по установленному контуру, после чего головка или платформа перемещаются и поверх старого накладывается новый слой. Скотт Крамп является одним из основателей компании Stratasys, так же являющейся одним из лидеров в производстве промышленных 3д принтеров.

Все описанные выше устройства относились к классу промышленных аппаратов и стоили довольно дорого, так один из первых принтеров 3d Dimension от компании Stratasys 1991 году стоил от 50 до 220 тысяч долларов США (в зависимости от модели и комплектации). Принтеры работающие по технологиям, описанным выше стоили еще дороже и до самого недавнего времени о данных устройствах было известно лишь узкому кругу заинтересованных специалистов.

Все начало меняться с 2006 года, когда был основан проект RepRap (от англ Replicating Rapid Prototyper — само-воспроизводящийся механизм для быстрого изготовления прототипов), имеющий своей целью создание само-копирующего устройства, которым являлся 3д принтер, работающий по технологии FDM (послойное наплавление). Только в отличие от дорогостоящих промышленных аппаратов он был похож на неказистое изобретение из подручных средств. Рамой служат металлические валы, они же служат направляющими для печатающей головки. которой управляют простые шаговые двигатели. Программное обеспечение имеет открытый код. Почти все соединяющие детали печатаются из пластика на самом 3д принтере. Данная идея зародилась в среде Английский ученых и ставила своей целью распространение доступных аддитивных технологий, чтобы пользователи могли, скачивая 3д модели в сети интернет, создавать необходимые изделия, максимально сокращая таким образом производственную цепочку.

Только в отличие от дорогостоящих промышленных аппаратов он был похож на неказистое изобретение из подручных средств. Рамой служат металлические валы, они же служат направляющими для печатающей головки. которой управляют простые шаговые двигатели. Программное обеспечение имеет открытый код. Почти все соединяющие детали печатаются из пластика на самом 3д принтере. Данная идея зародилась в среде Английский ученых и ставила своей целью распространение доступных аддитивных технологий, чтобы пользователи могли, скачивая 3д модели в сети интернет, создавать необходимые изделия, максимально сокращая таким образом производственную цепочку.

Оставив в стороне идеалогическую составляющую, сообществу (существующему и развивающемуся по сей день) удалось создать доступный «обычному человеку» 3d принтер. Так набор непечатанных деталей может стоить в районе пары сотен долларов США а готовый аппарат от 500 долларов. И пусть эти устройства выглядели неказисто и существенно уступали по качеству промышленным аналогам, все это доло невероятный толчок для развития технологии 3д печати.

По мере развития проекта RepRap, начали появляться 3d принтеры, взявшие за основу заложенную движением базу в техническом и, иногда, идеалогическом плане (например приверженность концепции открытого кода — OpenSource). Компании, производившие принетры старались сделать их более качественными как в плане рабочих характеристик, так и в плане дизайна и user experience. Первые принтеры RepRap нельзя назвать комерческим продуктом, так как управлять им не так уж просто (а собрать тем более) а добиться стабильных результатов работы получается не всегда. Тем не менее компании старались сократить более чем существенный разрыв в качестве, по возможности оставляя существенный разрыв в стоимости.

Здесь стоит в первую очередь упомянуть о компании MakerBot, начавшейся как startup, взявшей за основу идеи RepRap и мало по малу превратившие их в продукт нового качества.

Их флагманским продуктом (и по нашему мнению лучшим по сей день) остается 3д принтер MakerBot Replicator 2. Модель была выпущена в 2012 г. и позже снята с производства, однако по сей день остается одной из самых популярных моделей 3д принтеров «персонального» сегмента (по данным 3dhubs). Слово «персональный» взято в скобки по причине, что данный принтер, со стоимостью на момент выпуска 2200 долларов США, в основном использовался (и используется) для бизнес целей, однако попадает в персональный сегмент по причине своей стоимости. Данная модель отличается от своих прородителей (RepRap), являясь, по сути, законченным комерческим продуктом. Производители отказались от концепции OpenSourse, закрыв все источники и коды ПО.

Модель была выпущена в 2012 г. и позже снята с производства, однако по сей день остается одной из самых популярных моделей 3д принтеров «персонального» сегмента (по данным 3dhubs). Слово «персональный» взято в скобки по причине, что данный принтер, со стоимостью на момент выпуска 2200 долларов США, в основном использовался (и используется) для бизнес целей, однако попадает в персональный сегмент по причине своей стоимости. Данная модель отличается от своих прородителей (RepRap), являясь, по сути, законченным комерческим продуктом. Производители отказались от концепции OpenSourse, закрыв все источники и коды ПО.

Паралельно с выпуском техники компания активно развивала ресурс Thingiverse, содержащий множество моделей для 3d печати, доступных для скачивания бесплатно. В период работы над первым принтером и в дальнейшем сообщество сильно помогало компании, тестируя продукт и предлагая различные апгрейды. После выпуска модели Replicator 2 (и закрытии разработок), ситуация изменилась. Подробнее о истории компании MakerBot а так же других компаний и людей, связанных с 3d печатью, вы можете узнать, посмотрев фильм Print the legend.

Подробнее о истории компании MakerBot а так же других компаний и людей, связанных с 3d печатью, вы можете узнать, посмотрев фильм Print the legend.

В этом фильме также освещается история компании Formlabs, одной из первых начавшей производство доступного 3д принтера, работающего по технологии SLA (стререолитография). Компания собирала средства на первую модель FORM 1 посредством краудфандинга, столкнулась с трудностями производства, но в итоге выпустила доступный и производительный 3д принтер, сократив разрыв в качестве, описанный выше.

И хотя описанные выше 3д принтеры были далеки от совершенства, они положили начало развитию досутпной техники для трехмерной печати, которое происходит и по сей день. В настоящий момент качетсов принтеров технологий FDM и SLA повышается, однако существенного снижения цены уже не происходит, скорее она наоборот немного растет. Наряду с FDM и SLA множество компаний ведет разработки в области спекания порошков (SLS), а так же печати металлом. Несмотря на то, что такие принтеры доступными не назовешь, цена их значительно ниже, в сравнении с аналогами из профессионального сегмента. Стоит так же отметить, развитие линейки материалов, помимо стандартный ABS и PLA пластиков, сегодня используется множество различных материалов, включая нейлон, карбон и другие прочные и тугоплавкие материалы.

Несмотря на то, что такие принтеры доступными не назовешь, цена их значительно ниже, в сравнении с аналогами из профессионального сегмента. Стоит так же отметить, развитие линейки материалов, помимо стандартный ABS и PLA пластиков, сегодня используется множество различных материалов, включая нейлон, карбон и другие прочные и тугоплавкие материалы.

3d принтеры персонального сегмента сегодняшнего дня сильно приблизились к профессиональным устройствам, развитие которых так же не останавливается. Помимо компаний «основателей» технологии (Stratasys, 3dsystems) появилось множество небольших компаний, специализирующихся на промышленных технологиях 3d печати (в частности металлом). 3д печать так же привлекает к себе внимание крупных корпораций, которые с разной степенью успешности стремяться занять свое место на растущем рынке. Здесь стоит выделить компанию HP, которая не так давно выпустила модель HP Jet Fusion 3D 4200 завоевавшую популярность среди профессионалов 3d печати (по состоянии на 2018 г. держится в верхней части рейтинга профессиональных 3д принтеров в ежеквартальных отчетах портала 3dhubs).

держится в верхней части рейтинга профессиональных 3д принтеров в ежеквартальных отчетах портала 3dhubs).

Однако технологии 3д печати развиваются не только в ширь, но и вглубь. Одним из главных недостатков трехмерной печати, по сравнению с другими методами производства, является низкая скорость создания моделей. Существенным движением вперед в плане ускорения 3д печати стало изобретение технологии CLIP компанией CARBON, работающие по этой технологии принтеры компании могут производить модели в 100 раз быстрее по сравнению с классической технологией SLA.

Так же постоянно происходит расширение линейки, свойств и качества материалов и постобработки изделий. Все это ускоряет переход к использованию 3d принтеров именно в производстве, а не только как аппаратов для прототипирования. Сегодня многие крупные и не только компании и организации тесно используют 3д принтер в своей производственной цепочке: начиная от производителей потребительский товаров NIKE и PUMA и заканчивая BOEING и SPACE X (последняя печатает части двигателей для своих ракет, которые не возможно было изготовить никаким другим образом).

Помимо «классической» области применения 3д печати, сегодня все чаще можно видеть новости о том, как на 3d принтере напечатали дом или какой-нибудь орган (а точнее его маленькую часть) из био-материала. И это действительно так, несколько компаний по всему миру тестируют или уже частично применяют 3д печати в строительстве зданий и сооружений. В основном это касается контурной заливки стен (похоже на метод FDM) специальной композитной бетонной смесью. А в Амстердаме существует проект 3д печатного моста и этот список будет только расширяться со временем, так как применение 3d печати в строительстве способно существенно сократить издержки и увеличить скорость работ на определенных этапах.

Касаемо медицины, здесь 3д печать так же находит применение, однако в настоящий момент это не печать органов, а скорее применение технологии в протезировании (самого различного толка) и замещении костей. Так же технологии 3d печати широко используется в стоматологии (технология SLA). Касательно печати органов, это пока далеко в будущем, в настоящий момент био-3д принтеры это экспериментальные установки на ранних стадиях, успехи которых ограничиваются печатью нескольких ограниченно-жизнеспособных клеток.

Заглядывая в будущее, можно с уверенностью сказать, что технологии трехмерной печати будут расширяться как в ширь так и вглубь, совершенствуя технологии, ускоряя процессы, качество и улучшая свойства материалов. 3д принтеры все больше будут замещать старые методы в производственных цепочках различного масштаба, а мировое производство, благодаря этому, будет двигаться к схеме работы «по требованию» (on demand) увеличивая степень кастомизации изделий. Возможно, когда нибудь, 3д принтеры будут широко применяться и на бытовом уровне для производства необходимых вещей (мечта и цель движения RepRap), однако для этого необходимо не только развитие технологии, но и смена парадигмы общественного мышления, а так же развитие мощной экосистемы проектирования (3д моделирования) изделий (о чем очень часто забывают).

3d печать домов (и прочих сооружений), без сомнения так же будет развиваться, сокращая издержки и сроки производства, что вместе с освоением новых подходов в архитектуре и городском планировании (таких как модульное строительство и метод prefabricated), придаст ощутимый импульс к развитию индустрии в целом.

Биологические 3d принтеры будут выступать важным инструментом в научных исследованиях. Тем не менее, до их появления в больницах и клиниках, где они будут печатать новые органы, еще очень и очень далеко (фактически это научная фантастика).

Трехмерная печать предлагает новый подход к созданию зданий | MIT News

Список материалов, которые можно производить с помощью 3D-печати, расширился и теперь включает не только пластмассы, но и металл, стекло и даже продукты питания. Теперь исследователи Массачусетского технологического института расширяют этот список, разрабатывая систему, которая может печатать в 3D базовую структуру всего здания.

Структуры, построенные с помощью этой системы, могут быть изготовлены быстрее и дешевле, чем позволяют традиционные методы строительства, говорят исследователи. Здание также может быть полностью адаптировано к потребностям конкретного места и желаниям его создателя. Даже внутреннюю структуру можно было изменить по-новому; различные материалы могут быть включены в ходе процесса, а плотность материала может варьироваться для обеспечения оптимального сочетания прочности, изоляции или других свойств.![]()

В конечном счете, говорят исследователи, этот подход может позволить проектировать и строить новые виды зданий, которые были бы невозможны с помощью традиционных методов строительства.

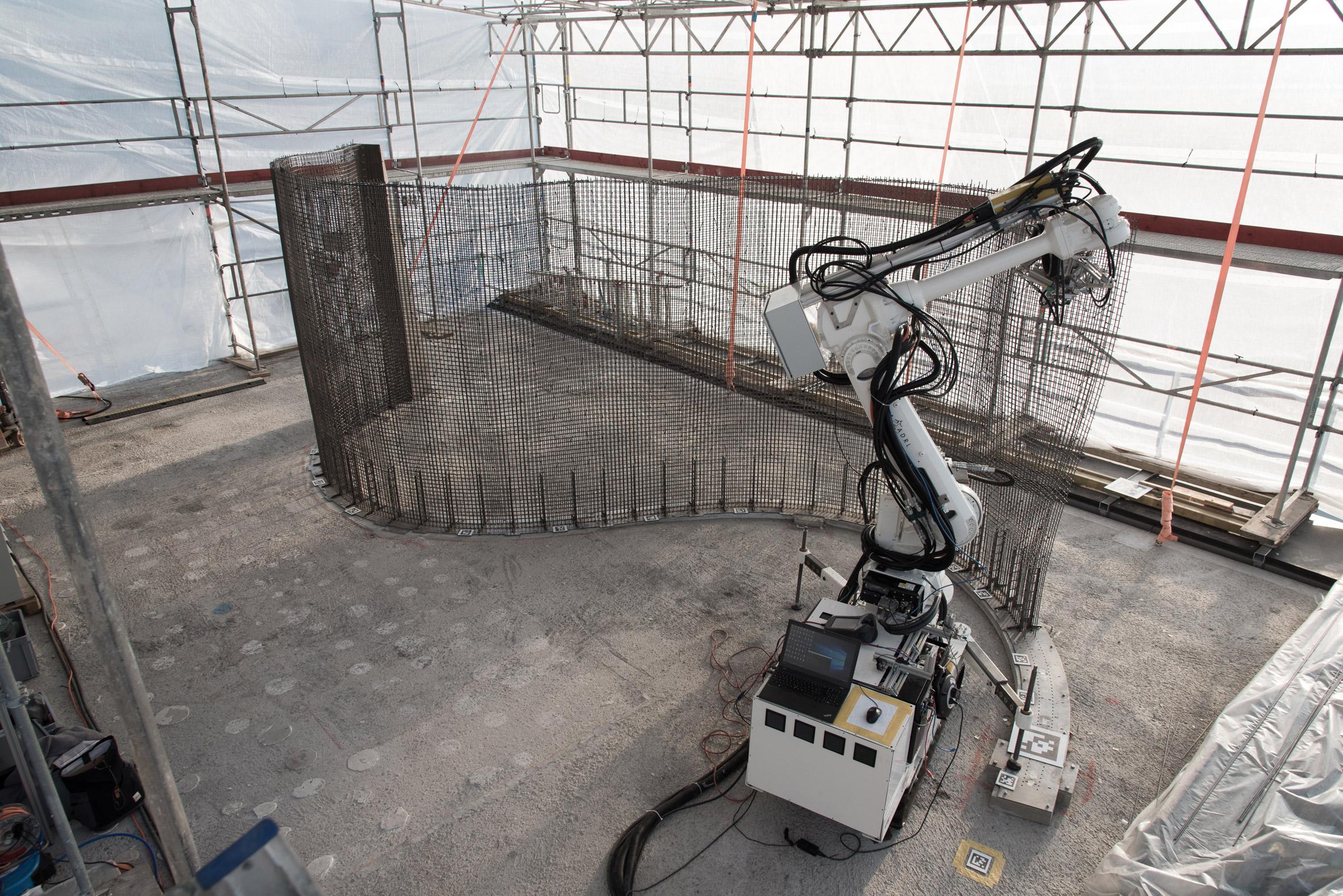

Роботизированная система описана на этой неделе в журнале Science Robotics , в статье Стивена Китинга, доктора философии 16 года, выпускника машиностроения и бывшего научного сотрудника группы Mediated Matter в MIT Media Lab; Джулиан Леланд и Леви Кай, ассистенты-исследователи в группе «Опосредованная материя»; и Нери Оксман, директор группы и адъюнкт-профессор медиаискусства и науки.

Система состоит из гусеничного транспортного средства, которое несет большой промышленный робот-манипулятор, на конце которого находится меньший по размеру роботизированный манипулятор с точным движением. Затем этот хорошо управляемый рычаг можно использовать для управления любой обычной (или нетрадиционной) строительной насадкой, например, используемой для заливки бетона или распыления изоляционного материала, а также дополнительными цифровыми конечными эффекторами, такими как фрезерная головка.

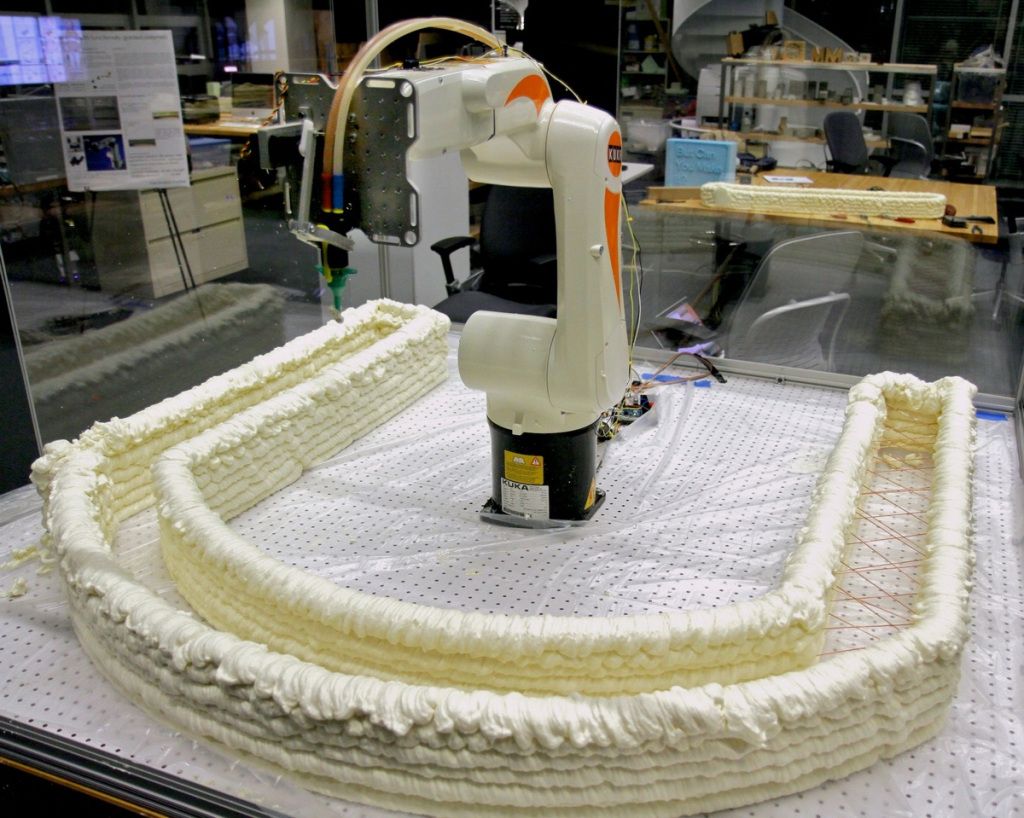

В отличие от типичных систем 3D-печати, в большинстве из которых используется какая-либо закрытая фиксированная конструкция для поддержки своих сопел и они ограничены созданием объектов, которые могут поместиться в их общий корпус, эта свободно перемещающаяся система может создавать объекты любого размера. В качестве доказательства концепции исследователи использовали прототип для создания базовой конструкции стен купола диаметром 50 футов и высотой 12 футов — проект, который был завершен менее чем за 14 часов «печатного» времени.

Для этих первоначальных испытаний система изготовила пеноизоляционный каркас, используемый для формирования готовой бетонной конструкции. Этот метод строительства, при котором формы из пенополиуретана заполняются бетоном, аналогичен традиционным коммерческим методам опалубки из теплоизоляционного бетона. Применяя этот подход в своей первоначальной работе, исследователи показали, что систему можно легко адаптировать к существующим строительным площадкам и оборудованию, и что она будет соответствовать существующим строительным нормам, не требуя совершенно новых оценок, объясняет Китинг.

В конечном счете, система должна быть самодостаточной. Он оснащен ковшом, который можно использовать как для подготовки поверхности здания, так и для приобретения местных материалов, таких как земля для дома из утрамбованной земли, для самого строительства. Вся система может работать от электричества, даже от солнечных батарей. Идея состоит в том, что такие системы могут быть развернуты в отдаленных регионах, например, в развивающихся странах, или в районах оказания помощи при стихийных бедствиях после сильного шторма или землетрясения, чтобы быстро обеспечить надежное убежище.

Окончательное видение заключается в том, чтобы «в будущем иметь что-то полностью автономное, что можно было бы отправить на Луну, Марс или Антарктиду, и оно просто годами возводило бы эти здания», — говорит Китинг, руководивший разработкой системы в рамках своей докторской диссертации.

А пока, по его словам, «мы также хотели показать, что завтра мы можем построить что-то, что можно будет использовать прямо сейчас». Именно это команда сделала со своей первоначальной мобильной платформой. «С помощью этого процесса мы можем заменить одну из ключевых частей строительства здания прямо сейчас», — говорит он. «Завтра его можно будет интегрировать в строительную площадку».

Именно это команда сделала со своей первоначальной мобильной платформой. «С помощью этого процесса мы можем заменить одну из ключевых частей строительства здания прямо сейчас», — говорит он. «Завтра его можно будет интегрировать в строительную площадку».

«Строительная индустрия в основном работает так же, как и на протяжении сотен лет, — говорит Китинг. «Здания прямолинейные, в основном построены из отдельных материалов, соединенных пилами и гвоздями», и в основном построены по стандартным планам.

Но, подумал Китинг, что, если бы каждое здание можно было индивидуализировать и спроектировать, используя местные данные об окружающей среде? В будущем опорные столбы такого здания могут быть размещены в оптимальных местах на основе георадиолокационного анализа местности, а стены могут иметь различную толщину в зависимости от их ориентации. Например, здание может иметь более толстые, более изолированные стены на северной стороне в холодном климате, или стены, которые сужаются снизу вверх по мере снижения требований к несущей способности, или изгибы, которые помогают конструкции противостоять ветрам.

Создание этой системы, которую исследователи называют цифровой строительной платформой (DCP), было мотивировано общим видением группы Mediated Matter проектирования зданий без частей. Такое видение включает, например, объединение «конструкции и обшивки», балок и окон в единый производственный процесс и адаптацию нескольких процессов проектирования и строительства «на лету» по мере возведения конструкции.

С архитектурной точки зрения, говорит Оксман, проект «бросает вызов традиционным типологиям зданий, таким как стены, полы или окна, и предполагает, что единая система может быть изготовлена с использованием DCP, которая может непрерывно изменять свои свойства для создания стеноподобных элементов, которые непрерывно сливаются в окна».

С этой целью сопла новой системы 3D-печати могут быть адаптированы для изменения плотности заливаемого материала и даже для смешивания различных материалов по ходу дела. В версии, использованной в первоначальных испытаниях, устройство создавало изолирующую пенопластовую оболочку, которая оставалась на месте после заливки бетона; Материалы внутренней и внешней отделки можно наносить непосредственно на эту поверхность из пеноматериала.

Система может даже создавать сложные формы и выступы, что команда продемонстрировала, включив широкую встроенную скамью в свой прототип купола. Любая необходимая проводка и сантехника могут быть вставлены в форму до заливки бетона, что позволяет сразу получить готовую конструкцию стены. Он также может включать данные о месте, собранные в процессе, используя встроенные датчики температуры, света и других параметров, чтобы вносить коррективы в структуру по мере ее строительства.

Китинг говорит, что анализ, проведенный командой, показывает, что такие методы строительства могут создавать конструкции быстрее и дешевле, чем существующие методы, а также будут намного безопаснее. (Строительная отрасль является одной из самых опасных профессий, и эта система требует меньше ручного труда.) Кроме того, поскольку формы и толщины могут быть оптимизированы для того, что необходимо конструктивно, а не для того, чтобы соответствовать тому, что доступно в готовых пиломатериалах и других материалах, общее количество необходимого материала может быть уменьшено.

Платформа представляет собой технический прогресс, отмечает Оксман. «Сделать это быстрее, лучше и дешевле — это одно. Но возможность проектировать и изготавливать в цифровом виде многофункциональные конструкции в одном корпусе олицетворяет переход от века машин к веку биологическому — от рассмотрения здания как машины, в которой можно жить, состоящей из стандартных частей, к зданию как организму, который выращен с помощью вычислений, аддитивно изготовлен и, возможно, биологически дополнен».

«Поэтому для меня это не просто принтер, — говорит она, — а совершенно новый способ мышления о производстве, который способствует смене парадигмы в области цифрового производства, а также в архитектурном дизайне. … Наша система указывает на будущее видение цифрового строительства, которое открывает новые возможности на нашей планете и за ее пределами».

Топ-10: Компании, занимающиеся 3D-печатью в строительстве

Construction Digital рассматривает некоторые передовые компании, занимающиеся 3D-печатью в строительной отрасли.

Construction Digital рассматривает передовые компании, занимающиеся 3D-печатью в строительстве, которые стремятся революционизировать методы строительства и способствовать обеспечению устойчивости. Это может позволить строителям переориентировать свою деятельность на воображение и творчество, одновременно снижая человеческие, энергетические, экологические и финансовые затраты на строительство.

9Поэтому 0002 Construction Digital рассматривает некоторые передовые компании, занимающиеся 3D-печатью в строительной отрасли, которые прокладывают путь к инновациям в домах и строительстве. Эти компании стремятся к дальнейшему преобразованию строительной отрасли с помощью новых методов строительства, что еще больше изменит представление людей о доме.

Constructions 3D — французская компания, которая с 2017 года занимается разработкой машин для 3D-печати бетонных конструкций. Компания разработала несколько машин, в том числе MaxiPrinter, MiniPrinter PRO, MiniPrinter EDU и Constructimètre. Компания также может предоставить адаптированные материалы в соответствии с целями своих клиентов.

Компания также может предоставить адаптированные материалы в соответствии с целями своих клиентов.

Процесс 3D-печати бетона основан на системе автоматизации и повторяемости, что также обеспечивает точность. Проекты компании Constructions 3D направлены на поиск нового способа строительства жилья для двадцать первого века с использованием 3D-печати в сочетании с коротким циклом использования материалов и энергии.

Mighty Buildings — компания, которая понимает, что строительство должно стать более устойчивым, чтобы приносить больше пользы планете. Используя инновационную 3D-печать, робототехнику и автоматизацию, компания создает красивые, настраиваемые комплекты для дома с 9На 9% меньше отходов и стремится иметь меньший углеродный след, чем традиционные дома.

Цель компании — производство домов с нулевым выбросом углерода к 2028 году, что, по прогнозам, на 22 года раньше, чем в строительной отрасли. Компания работает над безотходным производством, разработкой системы комплектов и уникальной формулой без бетона для создания домов с передовым дизайном, сокращая время, затраты и выбросы.

Компания работает над безотходным производством, разработкой системы комплектов и уникальной формулой без бетона для создания домов с передовым дизайном, сокращая время, затраты и выбросы.

CyBe разработала оборудование, программное обеспечение, строительные материалы и обучающие платформы, чтобы стать «универсальным магазином» для всех видов 3D-печати из бетона. Стремясь лидировать в инновациях, CyBe Construction предлагает решения для 3D-печати бетоном и постоянно стремится развивать мобильные и модульные технологии.

Компания обычно изменяет сложные строительные процессы, чтобы производить доступные продукты быстрее и более экологичным способом. Он также использует меньше сырья и минимальную транспортировку. CyBe Construction также стремится предложить 3D-печать бетона в качестве инновационного решения для доступного жилья с более дешевым, быстрым и экологически безопасным строительством.

SQ4D строит полноразмерные бетонные дома и коммерческие постройки с использованием технологии 3D-печати, стремясь стать быстрее, безопаснее и прочнее при минимальных затратах.

Недавно компания выставила на продажу первый дом, напечатанный на 3D-принтере в Соединенных Штатах, с использованием революционной автоматизированной роботизированной строительной системы Max Autonomous Robotic Construction System (ARCS) от SQ4D, которая является первым напечатанным на 3D-принтере домом, получившим свидетельство о вводе в эксплуатацию. Компания построила дом за 80 часов, и его стоимость составила 299 000 долларов, что ниже средней цены в этом районе.

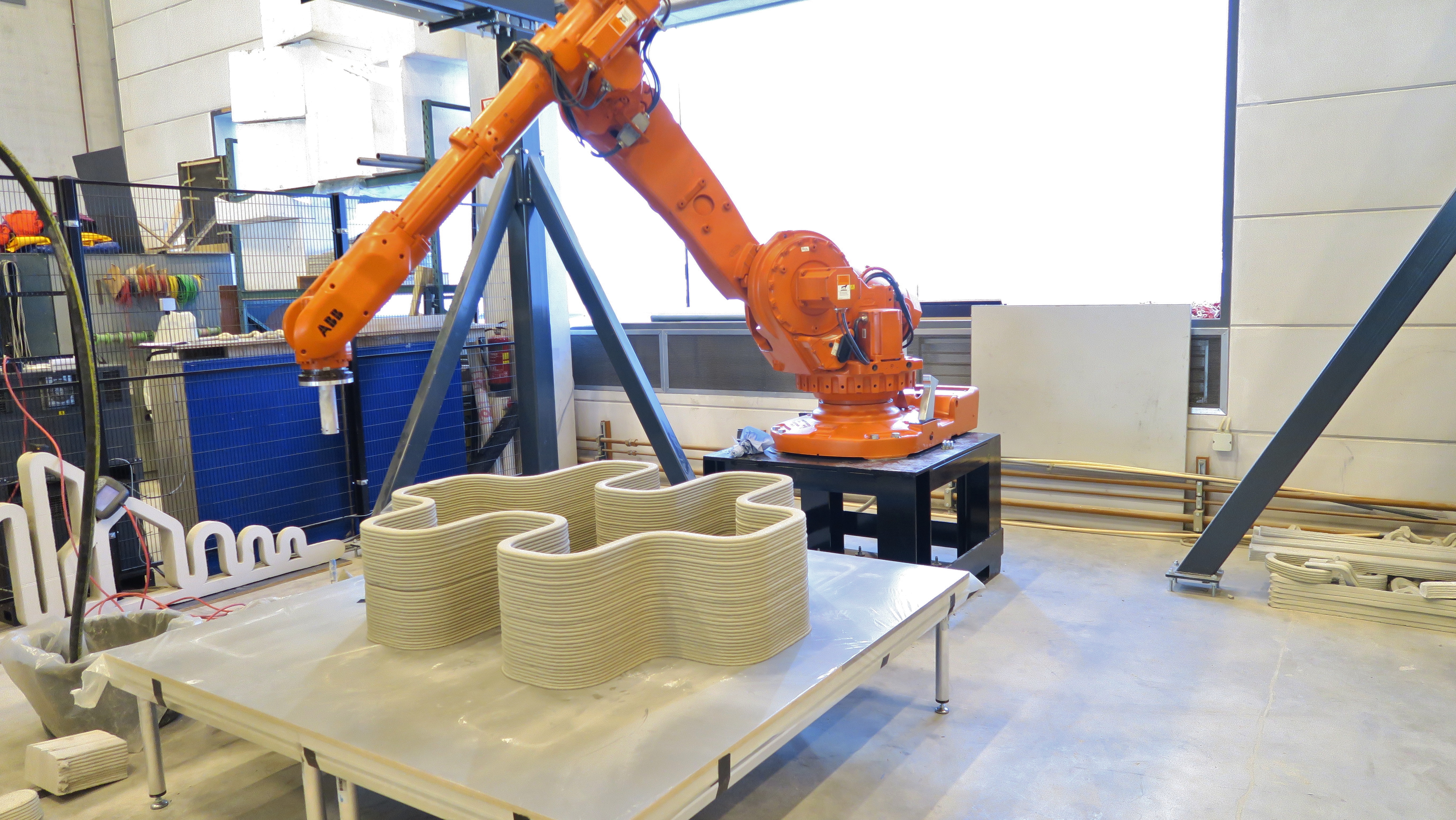

XtreeE разрабатывает и производит крупномасштабные 3D-принтеры и накопила большой опыт в области крупномасштабного производства для строительства, как с точки зрения технологии, так и дизайна продукта. Его система, ориентированная на исследования и разработки, основана на роботе среднего масштаба и программном обеспечении для управления и контроля, разработанном самой компанией.

Компания предлагает высококачественные индивидуальные конфигурации роботов с мониторингом процесса в реальном времени и послепечатным анализом. Это гарантирует, что дополнительные функции измерения могут постоянно разрабатываться XtreeE и, следовательно, адаптироваться к конкретным потребностям пользователя.

Это гарантирует, что дополнительные функции измерения могут постоянно разрабатываться XtreeE и, следовательно, адаптироваться к конкретным потребностям пользователя.

3D-печать WASP материализует объекты, сделанные из биопластика, глины, силикона и биосовместимых материалов, которые перемалывают дерево и алюминий. Цель компании — строить дома с нулевой милей, используя материалы, найденные в окрестностях. Его целью является использование возобновляемых источников энергии, таких как солнце, ветер и вода.

В 2018 году Wasp представила Crane WASP, систему совместной 3D-печати, способную печатать дома. Проект WASP изучает, реализует и спонсирует экологически чистые системы, которые понимают, что дом — это основная потребность и право. Он предлагает процесс реализации домов по очень низкой цене.

youtube.com/embed/w9sXqxccRPM?modestbranding=1&playsinline=1&rel=0″ frameborder=»0″ allowfullscreen=»»>

Строительная полиграфия PERI стремится произвести революцию в строительной отрасли благодаря своей способности ускорить индустриализацию строительного процесса. Желание построить большее количество зданий за короткий период времени с низкими затратами является большим преимуществом для этого типа технологий, но также может проложить путь к большей устойчивости в строительстве.

В мае 2023 года было объявлено, что PERI будет сотрудничать с Krause Group для строительства 3D-печатного здания центра обработки данных в Гейдельберге, Германия. С конца 2023 года оно станет «самым большим зданием в Европе, напечатанным на 3D-принтере».

COBOD — мировой лидер в области решений для 3D-печати строительных конструкций. Компания постоянно стремится улучшить скорость печати, эффективность, потребность в рабочей силе и стоимость материалов, чтобы бросить вызов традиционному строительству. Продав более 50 3D-принтеров, COBOD помогает лидировать в строительной 3D-печати.

Продав более 50 3D-принтеров, COBOD помогает лидировать в строительной 3D-печати.

Недавно компания 3D Printing Industry сообщила, что 3D-принтер COBOD BOD2 используется для строительства первой 3D-печатной школы во Львове, Украина. Ожидается, что проект будет завершен к концу июня 2023 года, что станет важной вехой в европейском строительстве.

Apis Cor — отмеченная наградами строительная компания, продолжающая добиваться огромных успехов в жилищном строительстве, особенно в технологии 3D-печати бетона. Компания использует роботизированные принтеры, названные Фрэнком, Гэри и Мэри, чтобы обеспечить единообразие и простоту сборки.

Компания спроектировала и успешно протестировала бетонные стены, напечатанные на 3D-принтере, в сравнении со стенами из бетонных блоков, которые структурно армированы. Согласно веб-сайту компании, его запатентованный бетонный материал на 33% прочнее, чем материал из бетонных блоков.

Как сообщает Yahoo Finance, Apis Cor стремится внедрить автоматизацию в строительную отрасль, предоставляя строителям технологии для повышения производительности, ускорения сроков строительства и достижения цели роботизированного строительства малоэтажных зданий для удовлетворения высокого спроса на жилье.

Высокопроизводительные дома ICON, напечатанные на 3D-принтере, отличаются улучшенными архитектурными и энергоэффективными конструкциями, демонстрирующими отказоустойчивость и устойчивость с множеством цифровых возможностей строительства. Компания предоставляет множество онлайн-ресурсов, посвященных строительству домов с помощью 3D-принтеров, а также делится возможностями строительства за пределами планеты.

Здание, построенное компанией, быстро сдается с использованием парка роботизированных строительных систем ICON Vulcan, программного обеспечения и передовых материалов, при этом каждая внутренняя и внешняя стена дома производится с меньшим количеством отходов и большей свободой дизайна. Строительная система Vulcan состоит из принтера Vulcan и портативного смесителя Magma, который подготавливает строительный материал ICON, Lavacrete, к печати.