Как выбрать фрезер?

Фрезер — электрический инструмент, для обработки древесины на высоких скоростях с помощью фрез. В зависимости от классификации, можно выбрать электрофрезер для бытовых, или профессиональных работ в режиме интенсивной эксплуатации.

Здесь мы не составляем рейтинга лучших фрезеров. Её цель — рассказать о назначении и особенностях инструмента. В конце материала, практические советы, какой фрезер по дереву выбрать для дома.

Применение

Фрезером можно быстро и аккуратно:

- выбрать паз или четверть;

- выбрать посадочное место под дверные замки, петли или фурнитуру;

- изготовить столярное соединение: шип-паз, ламельное, на шкантах и т.д.;

- подогнать соединяемые детали;

- снять фаску, сделать прямую перпендикулярную или фасонную кромку, например, у столешницы;

- вырезать отверстие большого диаметра;

- выровнять большую плоскость, если работа рейсмусом затруднена или невозможна.

Характеристики ручных фрезеров

Параметры, общие для всех конструкций:

- Мощность двигателя. Выбор фрезера следует начинать с неё. Аналогом для аккумуляторных моделей является совокупность характеристик «Напряжение аккумулятора» и «Ёмкость аккумулятора». Означает усилие, с которым двигатель способен раскрутить фрезу.

Выбор фрезера следует начинать с неё. Аналогом для аккумуляторных моделей является совокупность характеристик «Напряжение аккумулятора» и «Ёмкость аккумулятора». Означает усилие, с которым двигатель способен раскрутить фрезу.

- Размер цанги. Диаметр хвостовика (если он есть у оснастки), с которым работает конкретная модель. Важно помнить, что хвостовик, больший, чем рекомендуемый, инструмент может не вытянуть по мощности. А для меньшего мощность может оказаться избыточной, и фреза сломается, не выдержав нагрузок.

- Максимальное число оборотов. До какой скорости разгоняется рабочая оснастка в инструменте. Чем больше диаметр рабочей части, тем меньшие обороты требуются.

- Максимальный ход. Глубина, на которую оснастка способна погружаться в материал.

Типы и назначение

- Универсальные

С их помощью можно решить практически любую задачу, связанную в фрезерованием древесины или пластика.

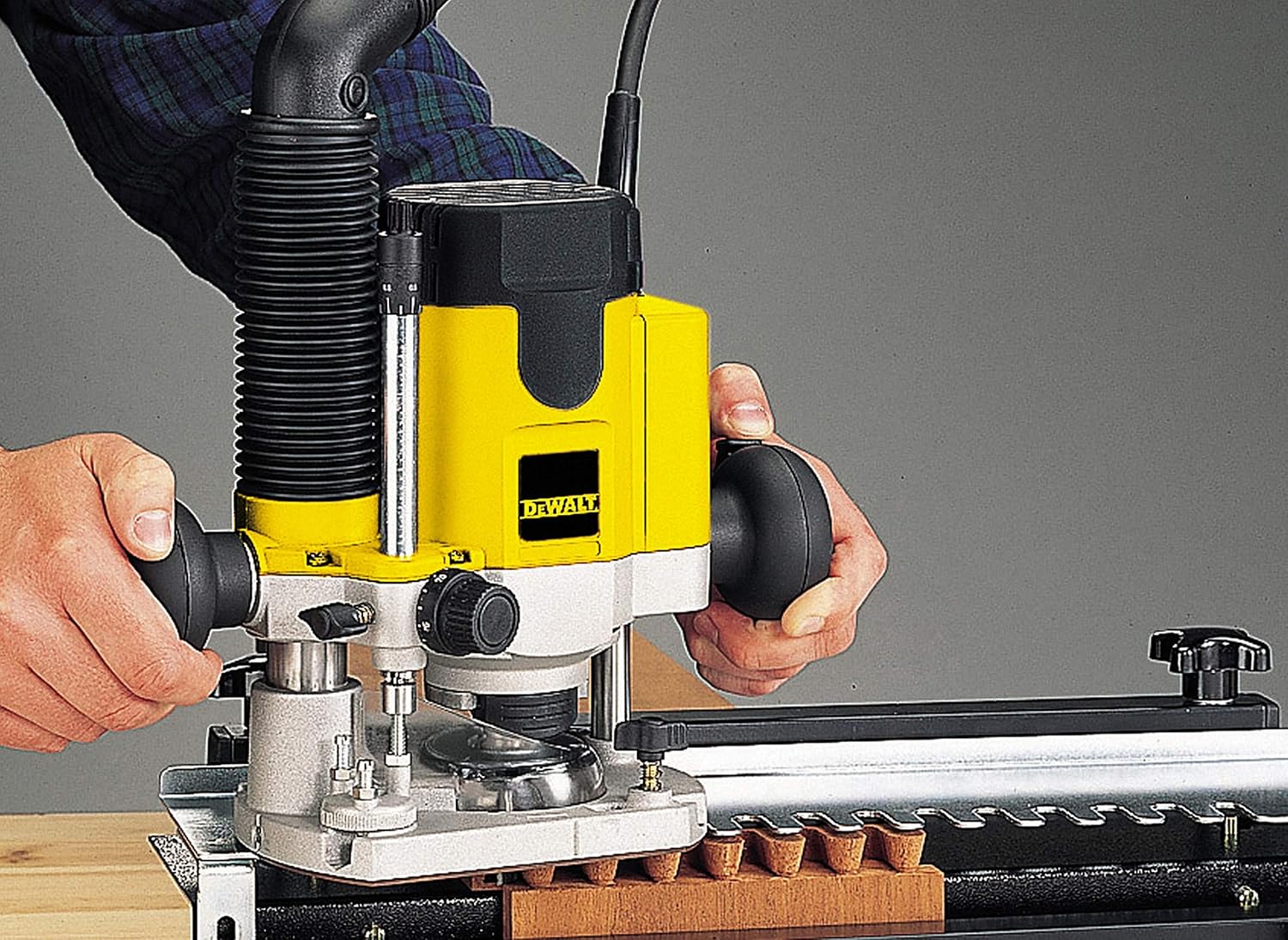

- Погружные

Они же вертикальные или штанговые. Из названия ясно, что данные аппараты могут работать только в вертикальном положении. Также его можно закрепить фрезой кверху на фрезерном столе.

Из названия ясно, что данные аппараты могут работать только в вертикальном положении. Также его можно закрепить фрезой кверху на фрезерном столе.

Двигатель вместе с оснасткой крепится на подпружиненных направляющих штангах к опорной платформе (кстати, неплохо, если на них есть пылезащитные гофрированные “гармошки”). С двух сторон инструмент оборудован рукоятками, нажатием на которые оператор погружает фрезу в материал. Когда нажатие ослабляется, пружины возвращают рабочую часть в исходное положение. Рукоятки бывают:

- одинаковыми с двух сторон, что встречается чаще всего;

- одна выполнена в форме пистолетной, как на шуруповёрте, но такая конструкция довольно редка.

Рекомендовать какой-то тип рукоятки мы не станем, каждый мастер выбирает тот, который удобен конкретно ему. Дадим лишь один практический совет: желательно, чтобы при нажатии только на одну рукоятку, фрезер сразу “клинило”, тормозя погружную часть. Инструмент предназначен для работы двумя руками, и такая особенность будет означать, что во-первых — детали механизма подогнаны очень плотно, а во-вторых — что фреза не пойдёт вкось, если нажатие на рукоятки будет разной силы.

Характеристики погружных фрезеров

Мощность: от 900 до 2300 Вт.

Размер цанги:

- 6 и 8 мм. Устанавливается на инструменты мощностью 900-1600 Вт.

- 8 и 12 мм. Ставится на мощные фрезеры 1700-2300 Вт.

У большинства моделей цанги сменные. Однако, иногда попадается фреза, например, дюймового диаметра. В этом случае выручают специальные переходные втулки для фрезера.

Максимальное число оборотов: 20-33 тыс. об/мин.

Максимальный ход фрезы: от 35 до 70 мм. Чем мощнее инструмент, тем больше вылет фрезы. Однако, не следует думать, что фрезер с ходом до 70 мм даст вам выфрезеровать паз именно этой глубины. Она точно будет меньше, а насколько — зависит от конкретной модели.

Погружной фрезер обладает самым тяговитым двигателем. С его помощью можно делать любые пазы и отверстия или фрезеровать по шаблону. Снимать фаски и делать кромки он также может, но из-за высокой мощности неопытному мастеру такие действия им проводить не рекомендуется. Данные работы требуют повышенного контроля со стороны оператора, а тяжелый погружной фрезер, если им, например, формировать фигурный угол столешницы, может не удержаться на свесе и “клюнуть”, вырезав лишний материал и испортив заготовку.

Данные работы требуют повышенного контроля со стороны оператора, а тяжелый погружной фрезер, если им, например, формировать фигурный угол столешницы, может не удержаться на свесе и “клюнуть”, вырезав лишний материал и испортив заготовку.

- Кромочные

Они же окантовочные или триммеры. Инструмент больше столярный, нежели плотницкий. С помощью различных фрез можно: снять фаску, скруглить поверхность, сделать её строго перпендикулярной к основной или сформировать фигурную кромку на столешнице или филёнчатой двери. Также инструмент хорошо справляется с выборкой четверти.

Основное отличие от штанговой конструкции — отсутствие погружного механизма. Поэтому паз можно выбрать только сквозной, через всю заготовку. Либо сверлить отверстия большого диаметра под вылет фрезы.

Окантовочные фрезеры не имеют рукояток и весят меньше погружных, поэтому управлять ими можно одной рукой.

Характеристики кромочных фрезеров:

Мощность. Данный тип фрезера, по сравнению с погружным, обладает меньшей мощностью: 500 — 850 Вт.

Данный тип фрезера, по сравнению с погружным, обладает меньшей мощностью: 500 — 850 Вт.

Размер цанги:

- 6 мм — устанавливается на инструменты до 600 Вт.

- до 8 мм — ставится на кромочники 600-850 Вт.

Максимальное число оборотов. В среднем выше, чем у погружных и составляет 30-35 тыс. об/мин.

Обычно такого набора характеристик хватило бы для любых бытовых задач или хобби, но отсутствие погружной платформы является основным аргументом для отказа от покупки кромочника. Производители знают об этом, и под “полупрофессиональные” задачи у некоторых брендов выпускаются наборы с кромочным фрезером и съёмной погружной платформой, которая превращает окантовочный инструмент в погружной, пусть и с небольшой глубиной погружения в 35 мм.

- Специализированные

Ротационные. По принципу действия напоминает прямошлифовальную машину, но с менее мощным двигателем (500-700 Вт) и увеличенным количеством оборотов (ок. 30000 об/мин).

30000 об/мин).

Назначение — работа по листовым материалам, в том числе и высокой абразивности: древесным плитам, гипсокартону, каменной или керамической плитке. В качестве режущего элемента выступают алмазные коронки (под круглые отверстия) или алмазные фрезы (под вырезы или отверстия произвольной формы).

Присадочные. Для выборки отверстий под глухие столярные соединения. Делятся на:

- Простые присадочные. Они же дюбельные. Предназначены для сверления отверстий под шканты. Отверстия делаются с торца материала. Обычной дрелью очень легко увести сверло вверх или в сторону, у фрезера есть направляющие, которые центрируют фрезу. Различают одно- и двухшпиндельные модели. Первые работают с одной фрезой. Также ими удобно выбирать продольные пазы на торцах заготовок. Вторые делают одновременно два отверстия. Преимущество — абсолютно точное расстояние между отверстиями под шканты на двух соединяемых деталях.

- Ламельные.

Режущей оснасткой выступает дисковая фреза, выбирающая отверстия под ламели — плоские овальные деревянные вставки, дополнительно укрепляющие соединение “шип-паз”.

Режущей оснасткой выступает дисковая фреза, выбирающая отверстия под ламели — плоские овальные деревянные вставки, дополнительно укрепляющие соединение “шип-паз”.

Иметь дома такие фрезеры — излишне. Отверстия в плитке можно сделать и дрелью, прямая посадка под шканты легко сверлится через специальную направляющую, а ламельные соединения в быту встречаются редко.

Комплектация

- Параллельный упор. Он же боковой, горизонтальный или угловой упор.

- Поставляется в комплекте с погружными и кромочными фрезерами. Необходим при фрезеровке пазов. Упирается в край заготовки, позволяя вести инструмент параллельно ей.

- Направляющая шина. Приобретается отдельно. Служит для тех же целей, но упор происходит не в край заготовки, а в направляющую линейку-шину. Может устанавливаться в любом направлении и на любом удалении от края.

- Копировальная втулка. Она же копировальное кольцо. Позволяет фрезеровать заготовки серийно, по заранее изготовленному шаблону.

Используется, например, при врезке дверных замков и петель.

Используется, например, при врезке дверных замков и петель. - Циркуль. Нужен для фрезеровки радиусных пазов или отверстий больших диаметров.

- Револьверный упор. Фрезеровать материал сразу на полную глубину нельзя. Приспособление устанавливается на погружные фрезеры и помогает увеличивать заход фрезы постепенно.

Дополнительные функции

- Регулировка оборотов. Покупку инструмента без возможности выставить нужную скорость вращения фрезы лучше вообще не рассматривать. Разные типы и глубины фрезерования, породы дерева, виды древесных плит и пластмасс, а также модели фрез требуют своей скорости. В противном случае фреза может обломиться, выбрать лишнее, оставить прижоги на дереве или расплавить пластик.

- Фиксация пусковой кнопки. Мастера расходятся во мнении — нужна ли она вообще. Плюс фиксатора — не требуется постоянно держать палец на кнопке. Минус — случайно выскользнувший из рук инструмент продолжит работать с непредсказуемыми последствиями.

Поэтому, если вы только постигаете азы работы фрезером, берите без фиксатора.

Поэтому, если вы только постигаете азы работы фрезером, берите без фиксатора. - Плавный пуск. Двигатель не сразу выходит на полные обороты, а набирает их постепенно. При работе фрезером плюс состоит в том, что уже выставленный на заготовке инструмент не дёрнет на старте.

- Защита от случайного включения. Она же защита от повторного пуска. Суть в том, чтобы обесточенный инструмент не запустился сам после внештатного отключения. У сетевых фрезеров срабатывает, если вилку случайно вырвало из розетки или произошло отключение электричества: например, выбило пробки при скачке напряжения. На аккумуляторных — если при замене АКБ была случайно нажата (или осталась зафиксированной) кнопка пуска. Как ни странно, нужна не всем мастерам. На аккумуляторных моделях функция всё же рекомендуется для дополнительной безопасности. Однако, на сетевых требуется не всегда. Многие используют фрезер “вверх ногами”, изготавливая или приобретая фрезерный стол. Запуск/отключение инструмента в этом случае осуществляется нажатием кнопки включения/выключения сетевого фильтра.

И каждый раз лазать под стол, чтобы деактивировать защиту — лишняя трата времени.

И каждый раз лазать под стол, чтобы деактивировать защиту — лишняя трата времени. - Система пылеудаления. Представляет собой патрубок для подключения пылесоса. При подборе следите, чтобы всасывающий шланг и патрубок инструмента подходили по диаметру.

- Поддержание постоянных оборотов под нагрузкой. Иногда именуется “константной электроникой”. При погружении в материал, фреза теряет скорость. Данная “умная” функция автоматически подстраивает обороты двигателя под сопротивление фрезы.

Какой ручной фрезер выбрать для дома?

Чаще всего у профессиональных столяров есть оба типа универсальных фрезеров: и погружной и кромочный. А у мебельщиков ещё и присадочный. Но для домашних работ и хобби рекомендуем выбирать из погружного и кромочного.

Если преимущественно будете фрезеровать по плоскости — берите погружной. Кромки выводить им тоже можно, но сначала набейте руку, потренировавшись на бросовом материале.

Если увлекаетесь изготовлением мебели, можно присмотреться к быстрому и лёгкому кромочнику. Вот только со временем всё равно появится потребность в погружном. Поэтому либо готовьтесь его докупить, либо берите сразу универсальную модель с дополнительным погружным основанием в комплекте.

Вот только со временем всё равно появится потребность в погружном. Поэтому либо готовьтесь его докупить, либо берите сразу универсальную модель с дополнительным погружным основанием в комплекте.

Техника работы фрезерной машиной • Прокат инструмента в Одессе

Выбор подходящей фрезы

Работа с фрезером начинается с выбора подходящей для вашей задачи фрезы. Существует огромное количество вариантов фрез в зависимости от формы и размера. Основные варианты фрез это пазовые, для резки или выборки материала и калевочные для обработки кромок материала, но также существует много вариантов специальных фрез — для вырезки соединений шип-паз, для вырезки уникальной формы кромки и др. Как правило, основные востребованные фрезы можно найти в наборах фрез, если же нужного варианта нет в наборе — можно искать в продаже штучные фрезы и очень вероятно, что будет форма и размер фрезы необходимые для конкретной задачи. Главное, обращать внимание, чтоб хвостовик фрезы был совместим с размером цанг фрезера — 6, 8 (самый распространённый) или 12 мм.

Установка фрезы в фрезер

Для начала работы выбранную фрезу нужно закрепить в фрезер. Для этого фреза вставляется хвостовиком в цангу, полностью или частично, но не менее чем на 20 мм. Если диметр цанги и хвостовика не совпадают — нужно вставить в фрезер цангу другого диаметра, как правило, в комплекте фрезера идут несколько разных цанг. После этого цанга с вставленной фрезой зажимаются гайкой. Чтоб шпиндель фрезера не прокручивался следует при зажиме гайки держать нажатой кнопку блокировки шпинделя. Гайку зажимают не от руки, а с помощью ключа, который идет в комплекте. Зажимать гайку на цанге следует с умеренным усилием, чтоб фреза не прокручивалась в цанге, но не переусердствовать, потому что легко сорвать резьбу или будет сложно позже открутить гайку.

Регулировка вертикальной глубины погружения фрезера

Вертикально-погружной фрезер выполняет работу срезая материал на определенную глубину. Подошва фрезера скользит по материалу, а в подошве есть отверстие сквозь которое фреза выступает ниже подошвы и срезает материал.:max_bytes(150000):strip_icc()/person-holding-router-to-edge-of-wooden-surface-138705846-5a81c834a9d4f90036268875.jpg) Глубина погружения означает на сколько далеко фреза выступает ниже подошвы фрезера. В зависимости от задачи погружение фрезы выставляется произвольно, на глаз, или с высокой точностью. Для точной установки глубины фрезерования фрезер с установленной фрезой ставится на ровную поверхность, отпускается фиксатор погружения и фреза опускается до касания с поверхностью. Затем зажимается фиксатор погружения. Далее штифт ограничения опускания фрезера с флажком опускается вниз до касания с револьверным упором под ним. Сверяются показания флажка штифта, вверху он указывает на деления линейки. Число, на которое указывает флажок, является нулевой точкой погружения фрезы. Допустим флажок указывает на 7 мм. Если нужна глубина погружения фрезы 5 мм, следует прибавить 5 к 7, поднять флажок до отметки 12 мм и надежно зажать его. Теперь можно отпустить фиксатор на штанге и опустить фрезу ниже подошвы до касания штифтом упора — это необходимая глубина 5 мм. Дальше глубину можно корректировать поворотом револьверного упора ступеньки которого имеют разную высоту вверх и вниз, как правило, с шагом 3 мм.

Глубина погружения означает на сколько далеко фреза выступает ниже подошвы фрезера. В зависимости от задачи погружение фрезы выставляется произвольно, на глаз, или с высокой точностью. Для точной установки глубины фрезерования фрезер с установленной фрезой ставится на ровную поверхность, отпускается фиксатор погружения и фреза опускается до касания с поверхностью. Затем зажимается фиксатор погружения. Далее штифт ограничения опускания фрезера с флажком опускается вниз до касания с револьверным упором под ним. Сверяются показания флажка штифта, вверху он указывает на деления линейки. Число, на которое указывает флажок, является нулевой точкой погружения фрезы. Допустим флажок указывает на 7 мм. Если нужна глубина погружения фрезы 5 мм, следует прибавить 5 к 7, поднять флажок до отметки 12 мм и надежно зажать его. Теперь можно отпустить фиксатор на штанге и опустить фрезу ниже подошвы до касания штифтом упора — это необходимая глубина 5 мм. Дальше глубину можно корректировать поворотом револьверного упора ступеньки которого имеют разную высоту вверх и вниз, как правило, с шагом 3 мм.

Регулировка горизонтальной глубины погружения фрезера

Для равномерного заглубления фрезы по горизонтали, чтоб оставлять ровную кромку, ровно и на нужном расстоянии отрезать или сделать паз, необходимо использовать упор. Бывают фрезы с подшипником у которых фреза сама по себе упирается подшипником в материал ниже режущей кромки и дает ровной рез. В иных случаях нужно использовать параллельный упор из комплекта фрезера или какую-либо направляющую. Параллельный упор устанавливается на подошву фрезера в разных положениях — с упором на обрабатываемую кромку или с упором на противоположную сторону материала, как удобнее и ровнее. Далее, при ведении фрезер скользит упором по нужной траектории и оставляет ровный рез. Если воспользоваться параллельным упором не получается или не эффективно, к обрабатываемой детали можно прикрепить направляющую — брус, планку или профиль в которую будет упираться подошва фрезера при ведении и фреза повторит заданную траекторию. Глубина параллельного упора или отступ направляющей рассчитываются и выверяются перед проведением чистовой работы.

Фиксация обрабатываемой фрезером детали

Обрабатываемая деталь обязательно должна быть надежно закреплена — струбциной, привинчиванием, прижимом или другим способом. Иначе очень велика вероятность испортить работу при случайном движении.

Регулировка скорости вращения фрезы

В начале работы следует установить скорость вращения фрезы на среднее деление. Далее нужно наблюдать за работой фрезера и качеством реза и регулировать скорость фрезы — если рез темнеет и пригорает, следует уменьшить скорость фрезы, если обороты фрезера проседают под нагрузкой — следует увеличить скорость.

Ведение фрезера по обрабатываемой детали

Когда фрезер настроен на нужную глубину и выставлены направляющие самым важным остаётся правильное ведение фрезера по обрабатываемой детали. Следует крепко держать фрезер двумя руками и вести строго против часовой стрелки. В этом положении фреза крутится против движения фрезера и пытается оттолкнуться от материала. Фрезер следует двигать не медленно, равномерно и плавно. Зрительно нужно контролировать фрезу и качество реза. Глубокий паз следует снимать за несколько проходов, увеличивая глубину погружения. Также, можно повторять проходы по тому же месту, если необходимо поправить рез. Но ни в коем случае нельзя возить фрезером «»вперёд-назад»» — в обратном направлении движение фрезера совпадает с направлением вращения фрезы и фрезер может выскочить из рук. Особое внимание необходимо у края заготовки, на углах или у края направляющей — тут подошва теряет полный упор и фрезер может качнуться, повредив деталь. Следует быть особо внимательным, не упираться в фрезер, а наоборот слегка поддержать его на весу и продолжить нужную траекторию движения.

Фрезер следует двигать не медленно, равномерно и плавно. Зрительно нужно контролировать фрезу и качество реза. Глубокий паз следует снимать за несколько проходов, увеличивая глубину погружения. Также, можно повторять проходы по тому же месту, если необходимо поправить рез. Но ни в коем случае нельзя возить фрезером «»вперёд-назад»» — в обратном направлении движение фрезера совпадает с направлением вращения фрезы и фрезер может выскочить из рук. Особое внимание необходимо у края заготовки, на углах или у края направляющей — тут подошва теряет полный упор и фрезер может качнуться, повредив деталь. Следует быть особо внимательным, не упираться в фрезер, а наоборот слегка поддержать его на весу и продолжить нужную траекторию движения.

Техника безопасности при работе фрезерной машиной

Фрезер выполняет работу с помощью вращения фрезы. Тяжелая фреза с острыми металлическими кромками раскручивается до скорости 28 000 оборотов в минуту. При небрежном отношении с инструментом вылетевшая фреза может быть очень опасной.

Для того чтобы работа фрезером была безопасной обязательно соблюдайте следующие правила:

- освободите рабочее место от любых посторонних предметов и вещей, которые даже теоретически могут быть зацеплены режущей кромкой;

- проверьте вашу одежду, чтоб не было висящих рукавов, наушников, и др. что может коснуться режущей кромки и быть замотанным, не используйте перчатки;

- в процессе работы внимательно следите за шнуром питания, всегда закладывайте его в сторону от режущей кромки;

- используйте очки и маску — пыль и отлетающие частицы опасны для здоровья;

- рассчитывайте траекторию падения отрезаемых частей, чтоб они не зажимали режущую кромку и не были для вас неожиданностью;

- вставляйте фрезу в цангу (держатель) полностью и зажимайте с достаточным усилием;

- фиксируйте деталь с которой вы работаете — струбциной, упором или прижиманием;

- всегда держите фрезер двумя руками, будьте готовы к тому, что он может дернуться у вас в руках, попав на сучек в дереве;

- ведите фрезер всегда только против часовой стрелки, то есть против вращения фрезы, если вы поведете фрезер по часовой стрелке, он может ускориться от вращения фрезы и неожиданно прыгнуть в вашу сторону;

- следите за работой фрезера, при появлении дополнительных шумов, вибраций, дыма, искрения — немедленно прекратите работу;

- будьте осторожны у края материала или упора — держите равновесие, чтоб не упасть с инструментом;

- при любых манипуляцию с фрезером — замена фрезы или регулировка глубины — всегда выключайте вилку из сети;

- не кладите инструмент до полной остановки фрезы;

- при взятии фрезера в руки будьте внимательны и не берите за кнопку включения.

Что такое фреза и ее классификация?

Знания

Различные типы фрез могут использоваться для резки больших объемов материала с плохой гладкостью поверхности (черновая обработка) или для удаления меньшего количества материала с сохранением хорошей гладкости поверхности (чистовая обработка).

Опубликовано: 27 октября 2022 г.

- Какие существуют типы фрез?

- Какие материалы используются для режущих инструментов?

- Как правильно выбрать фрезу?

Обработка на станках с ЧПУ — это широко распространенный субтрактивный метод производства. Система числового программного управления требует меньшего количества персонала и имеет более высокую степень автоматизации. Одним из автоматизированных методов производства является фрезерование с ЧПУ. Это процесс, в котором вращающийся инструмент удаляет материал, что делает его противоположным точению с ЧПУ. Фрезерные центры автоматизируют не только резку, но и смену инструмента. Например, в среднем процессе изготовления готового изделия из куска металла используются различные фрезерные инструменты.

Например, в среднем процессе изготовления готового изделия из куска металла используются различные фрезерные инструменты.

Какие существуют типы фрез?

- Концевые фрезы: Эти инструменты обычно имеют плоское дно, также доступны круглые и угловые фрезы. Концевые фрезы похожи на сверла тем, что могут резать в осевом направлении. Но у фрезеровки есть то преимущество, что можно делать поперечные пропилы. Концевые фрезы являются широко используемыми и эффективными режущими инструментами. Его можно фрезеровать и обрезать на высокой скорости, он подходит для заготовок или другой обработки пресс-форм.

- Торцевая фреза: Торцевая фреза не может резать в осевом направлении. Противоположная режущая кромка всегда находится на стороне режущей головки. Резцы представляют собой сменные твердосплавные вставки. Это позволяет инструменту служить дольше, сохраняя при этом хорошее качество резки. Торцевая фреза используется для плоской резки на большой площади, подходит для полуобработки, чистовой обработки, черновой обработки и других методов производства, демонстрируя стабильную высокую эффективность и отличные характеристики обработки при обработке.

- Шаровой нож: Шаровой нож, также известный как Шаровая мельница, имеет полусферический режущий наконечник. Цель состоит в том, чтобы сохранить угловые радиусы вертикальных граней. Широко используется при обработке углов R, обработке поверхностей и т. д.

- Фреза для фрезерования слябов: Фрезерные станки для слябов не распространены в современных обрабатывающих центрах с ЧПУ. Вместо этого они по-прежнему используются с ручными фрезерными станками для быстрой обработки больших поверхностей. Поэтому фрезерование слябов часто называют поверхностным фрезерованием. Сама пластина вращается в горизонтальном положении между шпинделем и кронштейном.

- Бокорез: предшественник концевой фрезы. Боковые и торцевые фрезы имеют зубья по окружности и с одной стороны. Это обеспечивает аналогичную функциональность концевым фрезам, но их популярность с годами снизилась по мере развития других технологий.

- Инструмент для эвольвентных зубчатых колес: существует специальный инструмент для фрезерования эвольвентных зубчатых колес.

Для изготовления шестерен с определенным количеством зубьев можно использовать различные инструменты. Эвольвента и циклоида в основном используются для проектирования формы зубчатых колес и реек.

Для изготовления шестерен с определенным количеством зубьев можно использовать различные инструменты. Эвольвента и циклоида в основном используются для проектирования формы зубчатых колес и реек. - Летающая фреза: Летающая фреза имеет ту же функцию, что и торцевая фреза. Они состоят из центрального корпуса, в котором размещаются одна или две насадки (двусторонние фрезы). Торцевые фрезы лучше подходят для качественного реза. Фреза — это одноточечный вращающийся режущий инструмент, который в основном используется на фрезерных станках для обработки больших и плоских поверхностей. Летучие фрезы состоят из корпуса, в который вставлены одна или две насадки. Большинство летающих ножей имеют скобу, натяжной винт, упорную шайбу и левосторонний режущий инструмент из карбида.

- Полая заточка: Полые фрезы противоположны торцевым фрезам. Заготовка подается внутрь мельницы для получения цилиндрических результатов.

- Концевые фрезы для черновой обработки: почти все концевые фрезы, но с небольшой разницей.

Черновые концевые фрезы имеют рифленые зубья. Они ускоряют процесс резки по сравнению с обычными концевыми фрезами. Отрезанные металлические части меньше, чем обычно, что облегчает их очистку. Несколько зубьев находятся в контакте с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев.

Черновые концевые фрезы имеют рифленые зубья. Они ускоряют процесс резки по сравнению с обычными концевыми фрезами. Отрезанные металлические части меньше, чем обычно, что облегчает их очистку. Несколько зубьев находятся в контакте с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев. - Полукромочная фреза: полукруглые или шпоночные посадочные/шпоночные канавки фрезы используются для вырезания шпоночных пазов в деталях, таких как валы. Режущий инструмент имеет зубья, перпендикулярные внешнему диаметру, для создания канавки, подходящей для полукруглой шпонки.

- Резьбовая фреза: Резьбовая фреза используется для изготовления резьбовых отверстий. Нарезание резьбы обычно осуществляется на буровом оборудовании. Но использование резьбовой фрезы более стабильно и менее ограниченно по отношению к окружающей среде. Инструмент, использующий подачу резьбы для обработки резьбы. Он обладает отличной износостойкостью и наносится на резьбонарезной инструмент для увеличения срока службы.

Инструмент, использующий функцию винтовой подачи обрабатывающего центра или обрабатывающего центра с ЧПУ для обработки резьбы.

Инструмент, использующий функцию винтовой подачи обрабатывающего центра или обрабатывающего центра с ЧПУ для обработки резьбы.

Какие материалы используются для режущих инструментов?

- Углеродистая сталь: самая дешевая, но поскольку углеродистая сталь не очень долговечна, она подходит только для работы на малых скоростях. Углеродистая сталь теряет твердость при 200°С. Вот почему скорость снижается, чтобы снизить эффект нагрева.

- High-Speed Steel: High-Speed Steel — это инструментальная сталь с добавлением некоторых легирующих элементов для обеспечения лучшей термической и износостойкой реакции, чем у обычной углеродистой стали. Когда жизненный цикл такого инструмента увеличивается, растет и стоимость. Потеря твердости при 600°С. Поэтому для этих инструментальных сталей подходят более высокие скорости фрезерования.

- : Этот материал тверже, чем быстрорежущая сталь, но характеристики ударной вязкости не такие впечатляющие.

Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его более склонным к растрескиванию и сколам. Максимальная рабочая температура составляет 900°C.

Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его более склонным к растрескиванию и сколам. Максимальная рабочая температура составляет 900°C. - Режущая керамика: Режущая керамика тверже карбида, но имеет меньшую ударную вязкость. Как оксид алюминия, так и нитрид кремния используются для производства этих инструментов с различными свойствами. Режущие керамические инструменты имеют тенденцию трескаться при работе с твердыми материалами и при высоких температурах. Таким образом, они не подходят для обработки стали.

Карбид

Как правильно выбрать фрезу?

- В зависимости от выбора корпуса инструмента и держателя инструмента: Фреза используется в обрабатывающих центрах с ЧПУ или обычных фрезерных станках, а также используется в обрабатывающих центрах с ЧПУ и должна быть изготовлена из твердого сплава. Для обычных фрезерных станков можно использовать белую сталь.

- Выбор диаметра: Выбор диаметра фрезы сильно различается в зависимости от продукта и производственной партии.

Выбор диаметра инструмента в основном зависит от технических характеристик оборудования и размера обрабатываемой детали.

Выбор диаметра инструмента в основном зависит от технических характеристик оборудования и размера обрабатываемой детали. - В зависимости от того, должен ли инструмент вращаться влево или вправо: Направление подачи заготовки и направление вращения фрезы являются как нисходящими, так и восходящими.

- Правосторонняя фреза: Определите, является ли инструмент левосторонним или правосторонним. В случае вертикальной фрезы, если режущая кромка поднимается из нижнего левого угла в верхний правый, это правое вращение. Если режущая кромка поднимается из нижнего правого угла в верхний левый, это левое вращение. Правая рука также может использовать правило правой руки: четыре изогнутых пальца указывают направление вращения, а поднятый большой палец соответствует направлению подъема правой руки. Спиральные кромочные канавки используются в качестве стружки, а также являются частью передней части и переднего конца фрезы.

- Левосторонняя фреза: Фреза обычно выбирается в соответствии с требованиями высокоточной обработки.

Левосторонние фрезы обычно используются для обработки клавиш сотовых телефонов, панелей мембранных переключателей, ЖК-панелей, акриловых линз и т. д. Однако существуют некоторые высокие требования, особенно при изготовлении и обработке некоторых кнопок мобильных телефонов или электрических панелей, которые требуют высоких точность и высокие требования. Нужно выбрать нижний ряд и повернуть налево, избегая при этом побелки и механической обработки лезвия. Феномен режущих кромок. В обрабатывающей промышленности инструменты, используемые для механической обработки, обычно являются правосторонними инструментами. Для фрез канавки пластин определяют направление, в котором срезается стружка при фрезеровании. Если для прецизионных деталей рекомендуются левосторонние инструменты, левосторонние инструменты должны быть обработаны точно, чтобы получить определенные преимущества. Фреза представляет собой витой инструмент с одним или несколькими лезвиями, где каждое лезвие в свою очередь прерывисто режет припуск заготовки.

Левосторонние фрезы обычно используются для обработки клавиш сотовых телефонов, панелей мембранных переключателей, ЖК-панелей, акриловых линз и т. д. Однако существуют некоторые высокие требования, особенно при изготовлении и обработке некоторых кнопок мобильных телефонов или электрических панелей, которые требуют высоких точность и высокие требования. Нужно выбрать нижний ряд и повернуть налево, избегая при этом побелки и механической обработки лезвия. Феномен режущих кромок. В обрабатывающей промышленности инструменты, используемые для механической обработки, обычно являются правосторонними инструментами. Для фрез канавки пластин определяют направление, в котором срезается стружка при фрезеровании. Если для прецизионных деталей рекомендуются левосторонние инструменты, левосторонние инструменты должны быть обработаны точно, чтобы получить определенные преимущества. Фреза представляет собой витой инструмент с одним или несколькими лезвиями, где каждое лезвие в свою очередь прерывисто режет припуск заготовки. Фрезы применяются для обработки плоскостей, ступеней, пазов, формирования профилей и заготовок на фрезерных станках.

Фрезы применяются для обработки плоскостей, ступеней, пазов, формирования профилей и заготовок на фрезерных станках.

Опубликовано 27 октября 2022 г.

Источник: kknews,

Источник: fractory

Типы фрез, используемых в процессе обработки

Вам интересно узнать о типах фрез? Что ж, эта статья даст вам информацию обо всех фрезах. И так, чего же ты ждешь? Давайте начнем.

Давайте начнем с того, что узнаем, что такое фрезерование? Фрезерование — это процесс резки, при котором мы используем фрезу для удаления материала с поверхности металла или заготовки. Этот резак, который мы используем, имеет несколько вращающихся режущих поверхностей. Фрезы играют важную роль в процессе фрезерования и используются в нескольких фрезерных станках. Фрезы бывают разных размеров и форм.

Фрезы бывают разных размеров и форм.

Ниже приведены типы фрез, которые мы используем в различных фрезерных станках:

- Концевая фреза для черновой обработки

- Слябовый стан

- Концевая фреза

- Полая фреза

- Резак шаровой мельницы

- Фреза для эвольвентных зубьев

- Торцевая фреза

- Нож для резки ерша

- Резьбовая фреза

- Резак для мух

- Направляющие и торцевые фрезы

- Зубофрезерная фреза

- Кусачки типа «ласточкин хвост»

Некоторые фрезы с описанием

1.

Черновая концевая фреза

Черновая концевая фреза

Этот тип резака используется, когда вам нужно удалить больше материала с заготовки. Используя черновые концевые фрезы, мы получаем черновую чистовую обработку поверхности. Черновые концевые фрезы также известны как фрезы «риппа». Они более выгодны с коммерческой точки зрения и используются в различных промышленных целях.

2. Слябовый стан

Этот тип резака используется, когда вам нужно удалить больше материала с заготовки. Используя черновые концевые фрезы, мы получаем черновую чистовую обработку поверхности. Черновые концевые фрезы также известны как фрезы «риппа». Они более выгодны с коммерческой точки зрения и используются в различных промышленных целях.

3. Концевая фреза

Эти типы фрез имеют режущие зубья с обеих сторон. Мы больше используем концевую фрезу в процессах вертикального фрезерования. Быстрорежущая сталь или цементированный карбид используются для создания концевых фрез. Быстрорежущая сталь также называется HS или HSS. Быстрорежущая сталь не теряет своей твердости при повышении температуры. Следовательно, из-за лучшей твердости для изготовления концевых фрез используется быстрорежущая сталь. Концевые фрезы в основном используются при плунжерном, копировальном, торцевом фрезеровании и т. д. Торцовые фрезы и т. д. — это различные фрезы, которые используются в термине «концевая фреза».

Быстрорежущая сталь также называется HS или HSS. Быстрорежущая сталь не теряет своей твердости при повышении температуры. Следовательно, из-за лучшей твердости для изготовления концевых фрез используется быстрорежущая сталь. Концевые фрезы в основном используются при плунжерном, копировальном, торцевом фрезеровании и т. д. Торцовые фрезы и т. д. — это различные фрезы, которые используются в термине «концевая фреза».

4. Полая фреза

Их также называют полыми фрезами. Они выглядят как труба с более толстыми стенками. Вы найдете режущие зубья полых фрез на внутренних поверхностях. Полые фрезы используются в винтовых станках.

5. Резак шаровой мельницы

Шаровые фрезы также известны как фрезы со сферическим концом. Вы можете быть легко идентифицированы как шаровые резаки, так как их конец имеет полусферическую форму. Шаровые фрезы используются для уменьшения концентрации напряжений и также известны как шаровые концевые фрезы. Всякий раз, когда возникает необходимость вырезать трехмерные формы, используются шаровые резаки, чтобы идеально вырезать эти трехмерные формы.

Режущей оснасткой выступает дисковая фреза, выбирающая отверстия под ламели — плоские овальные деревянные вставки, дополнительно укрепляющие соединение “шип-паз”.

Режущей оснасткой выступает дисковая фреза, выбирающая отверстия под ламели — плоские овальные деревянные вставки, дополнительно укрепляющие соединение “шип-паз”. Используется, например, при врезке дверных замков и петель.

Используется, например, при врезке дверных замков и петель. Поэтому, если вы только постигаете азы работы фрезером, берите без фиксатора.

Поэтому, если вы только постигаете азы работы фрезером, берите без фиксатора. И каждый раз лазать под стол, чтобы деактивировать защиту — лишняя трата времени.

И каждый раз лазать под стол, чтобы деактивировать защиту — лишняя трата времени.

Для изготовления шестерен с определенным количеством зубьев можно использовать различные инструменты. Эвольвента и циклоида в основном используются для проектирования формы зубчатых колес и реек.

Для изготовления шестерен с определенным количеством зубьев можно использовать различные инструменты. Эвольвента и циклоида в основном используются для проектирования формы зубчатых колес и реек. Черновые концевые фрезы имеют рифленые зубья. Они ускоряют процесс резки по сравнению с обычными концевыми фрезами. Отрезанные металлические части меньше, чем обычно, что облегчает их очистку. Несколько зубьев находятся в контакте с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев.

Черновые концевые фрезы имеют рифленые зубья. Они ускоряют процесс резки по сравнению с обычными концевыми фрезами. Отрезанные металлические части меньше, чем обычно, что облегчает их очистку. Несколько зубьев находятся в контакте с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев. Инструмент, использующий функцию винтовой подачи обрабатывающего центра или обрабатывающего центра с ЧПУ для обработки резьбы.

Инструмент, использующий функцию винтовой подачи обрабатывающего центра или обрабатывающего центра с ЧПУ для обработки резьбы. Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его более склонным к растрескиванию и сколам. Максимальная рабочая температура составляет 900°C.

Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его более склонным к растрескиванию и сколам. Максимальная рабочая температура составляет 900°C. Выбор диаметра инструмента в основном зависит от технических характеристик оборудования и размера обрабатываемой детали.

Выбор диаметра инструмента в основном зависит от технических характеристик оборудования и размера обрабатываемой детали. Левосторонние фрезы обычно используются для обработки клавиш сотовых телефонов, панелей мембранных переключателей, ЖК-панелей, акриловых линз и т. д. Однако существуют некоторые высокие требования, особенно при изготовлении и обработке некоторых кнопок мобильных телефонов или электрических панелей, которые требуют высоких точность и высокие требования. Нужно выбрать нижний ряд и повернуть налево, избегая при этом побелки и механической обработки лезвия. Феномен режущих кромок. В обрабатывающей промышленности инструменты, используемые для механической обработки, обычно являются правосторонними инструментами. Для фрез канавки пластин определяют направление, в котором срезается стружка при фрезеровании. Если для прецизионных деталей рекомендуются левосторонние инструменты, левосторонние инструменты должны быть обработаны точно, чтобы получить определенные преимущества. Фреза представляет собой витой инструмент с одним или несколькими лезвиями, где каждое лезвие в свою очередь прерывисто режет припуск заготовки.

Левосторонние фрезы обычно используются для обработки клавиш сотовых телефонов, панелей мембранных переключателей, ЖК-панелей, акриловых линз и т. д. Однако существуют некоторые высокие требования, особенно при изготовлении и обработке некоторых кнопок мобильных телефонов или электрических панелей, которые требуют высоких точность и высокие требования. Нужно выбрать нижний ряд и повернуть налево, избегая при этом побелки и механической обработки лезвия. Феномен режущих кромок. В обрабатывающей промышленности инструменты, используемые для механической обработки, обычно являются правосторонними инструментами. Для фрез канавки пластин определяют направление, в котором срезается стружка при фрезеровании. Если для прецизионных деталей рекомендуются левосторонние инструменты, левосторонние инструменты должны быть обработаны точно, чтобы получить определенные преимущества. Фреза представляет собой витой инструмент с одним или несколькими лезвиями, где каждое лезвие в свою очередь прерывисто режет припуск заготовки. Фрезы применяются для обработки плоскостей, ступеней, пазов, формирования профилей и заготовок на фрезерных станках.

Фрезы применяются для обработки плоскостей, ступеней, пазов, формирования профилей и заготовок на фрезерных станках.