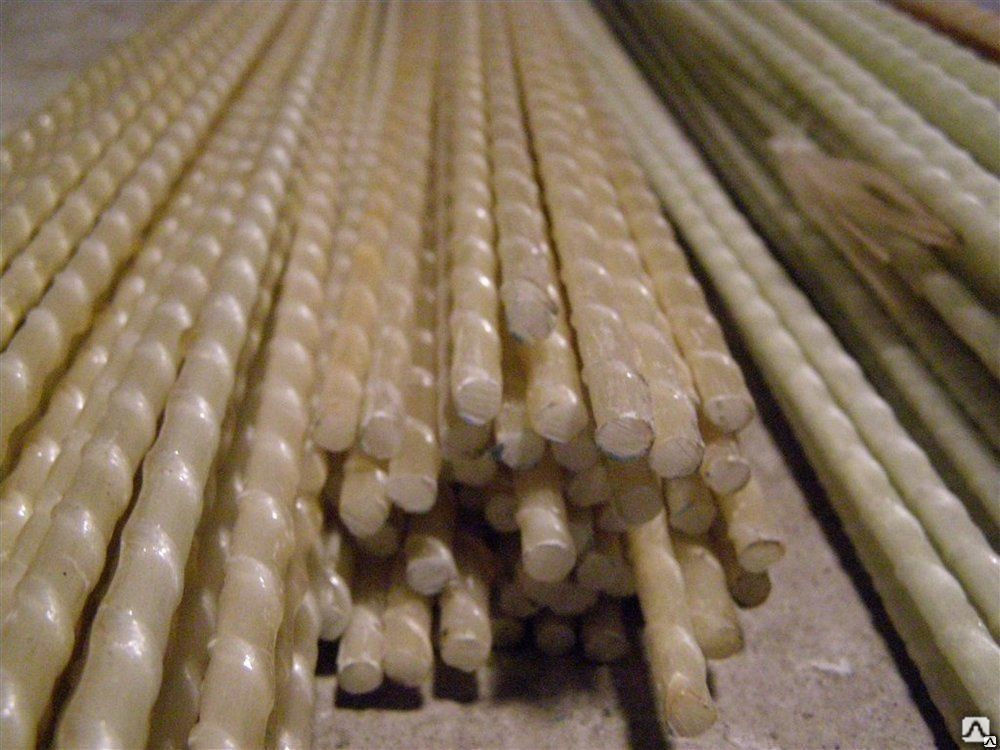

ФОТО композитной стеклопластиковой арматуры

На главную / ФОТОГАЛЕРЕЯ

В этом разделе, в основном, представлены фото композитной арматуры, сделанные нашими сотрудниками и партнерами на тех строительных площадках, где применялась наша арматура. Если Вам понравится какая-нибудь из фотогалерей – не стесняйтесь делиться ссылкой страницу с понравившимися Вам фотографиями арматуры в социальных сетях. Специально для этого внизу каждой страницы есть кнопки «Поделиться ссылкой». Вам это будет не сложно, а нам – приятно.

09.06.2015

ФОТОГАЛЕРЕЯ

0

Двухэтажный дом из пенобетона в поселке «Ближняя пристань» на фундаменте, армированном композитной арматурой. Строительство дома велось компанией «Царская усадьба». Для армирования фундамента использовалась композитная арматура диаметром 12 мм. Сегодня композитная арматура для фундамента дома перестала быть чем-то диковинным, ведущие строительные компании из числа занимающихся малоэтажным строительством, регулярно используют композитную арматуру при …

Читать далее »

27. 04.2015

04.2015

ФОТОГАЛЕРЕЯ

0

Композитная арматура в фундаменте Композитная арматура в фундаменте дома в поселке Малое Репино. Двухэтажный дом из пенобетона, построен в поселке Малое Репино на фундаменте, армированном композитной арматурой. Панорама На карте

Читать далее »

20.04.2015

ФОТОГАЛЕРЕЯ

0

Читать далее »

20.04.2015

ФОТОГАЛЕРЕЯ

0

Всем производителям композитной арматуры на заметку – знаете ли Вы, что обычную композитную арматуру можно использовать в качестве стяжного болта для опалубки? Имеется ввиду использование стержня композитной арматуры в качестве стяжного винта, на который накручиваются стандартные стальные гайки. Всё очень просто – для этого нужно взять стержень композитной арматуры определенного …

Всё очень просто – для этого нужно взять стержень композитной арматуры определенного …

Читать далее »

19.06.2013

ФОТОГАЛЕРЕЯ

0

Фото шпалер, сделанных своими руками из обыкновенной строительной композитной арматуры. Статью о шпалерах, сделанных своими руками из композитной стеклопластиковой арматуры читайте тут

Читать далее »

20.04.2013

ФОТОГАЛЕРЕЯ

0

Применение композитной арматуры не ограничивается её использованием для армирования таких бетонных конструкций как фундаменты. Благодаря низкому коэффициенту теплопроводности, стеклопластиковая композитная арматура нашла широкое применение в тех случаях, когда необходимо избегать образования мостиков холода, которыми обычно являются материалы с высоким коэффициентом теплопроводности, такие как металлическая арматура. Так, например, в современном строительстве …

Так, например, в современном строительстве …

Читать далее »

20.04.2013

ФОТОГАЛЕРЕЯ

0

На фото изображена разгрузка машины композитной арматуры . Всего в этой машине 26 400 метров композитной арматуры ∅ = 8мм., смотанной в бухты по 200 метров погонных (нестандартное количество арматуры в бухте – по просьбе заказчика). Всего в кузове 8 стопок композитной стеклопластиковой арматуры. Общий вес всей этой арматуры составляет …

Читать далее »

18.04.2013

Velox (Велокс), ФОТОГАЛЕРЕЯ

0

При строительстве данного частного дома использовалась композитная стеклопластиковая арматура ∅=10 мм. Дом строился по монолитной технологии с применением несъемной опалубки Velox. (Однажды мы уже писали про строительство другого дома по той же монолитной технологии с использованием опалубки Velox) Cтеклопластиковая арматура использовалась для армирования плиты фундамента площадь. 196 м.кв. Толщина плиты фундамента 30 …

196 м.кв. Толщина плиты фундамента 30 …

Читать далее »

16.11.2012

ФОТОГАЛЕРЕЯ

0

Всё большее количество строителей выбирают стеклопластиковую арматуру. О плюсах стеклопластиковой арматуры было сказано уже много, конечно, те строительные организации, которые никогда не сталкивались с подобной арматурой, – относятся к ней с опаской. Однако те, кто хоть раз попробовал использовать её – возвращаются к нам снова и снова. Значительные мощности производства …

Читать далее »

04.10.2012

ФОТОГАЛЕРЕЯ

0

Многие интересуются: «На строительстве каких крупных объектов применялась композитная арматура?» Пожалуй одним из лучших примеров может послужить объект, расположенный под Санкт-Петербургом. Это цех, с площадью (по фундаменту) 7000 квадратных метров, построенный на территории агрохолдинга «Выборжец». При устройстве промышленных полов в данном цеху использовалась стеклопластиковая композитная арматура ∅ = 8 мм (взамен стальной …

При устройстве промышленных полов в данном цеху использовалась стеклопластиковая композитная арматура ∅ = 8 мм (взамен стальной …

Читать далее »

08.07.2012

ФОТОГАЛЕРЕЯ

1

Полную информацию о данной стройке Вы можете прочитать в нашей статье Стеклопластиковая арматура для фундамента 3-х этажного дома в поселке Песочное Панорама На карте

Читать далее »

30.06.2012

ФОТОГАЛЕРЕЯ

0

Панорама На карте

Читать далее »

цена за штуку, характеристики, фото

Композитная строительная арматура (полимерная) предназначена для армирования различных бетонных конструкций: фундаментов, фундаментных плит, наливных и промышленных полов, и прочих ограждающих конструкций в качестве рабочей и распределительной арматуры, а также в качестве гибких связей в многослойных конструкциях. Арматура стеклопластиковая композитная применяется в мостостроении, дорожном, промышленно-гражданском строительстве. Арматура представляет собой стержни периодического профиля. У АСК прочность на разрыв в 3 раза выше прочности стальной арматуры A400, а плотность в 4 раза меньше (при равнопрочной замене вес арматурного каркаса уменьшается в 10 раз). Не подвергается коррозии в бетоне, в морской воде, при контакте с химическими реагентами, сточными, канализационными водами. Долговечность более 80 лет. Значительно дешевле стальной арматуры, в том числе за счёт возможности снижения толщины защитного слоя бетона, применения меньших диаметров арматуры при сохранении той же прочности (равнопрочная замена), снижения транспортных расходов и веса конструкций. Любая строительная длина. Выпускается в соответствии ГОСТ 31938-12 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия». По показателям прочности соответствует металлической арматуре диаметром: 12 мм

Арматура стеклопластиковая композитная применяется в мостостроении, дорожном, промышленно-гражданском строительстве. Арматура представляет собой стержни периодического профиля. У АСК прочность на разрыв в 3 раза выше прочности стальной арматуры A400, а плотность в 4 раза меньше (при равнопрочной замене вес арматурного каркаса уменьшается в 10 раз). Не подвергается коррозии в бетоне, в морской воде, при контакте с химическими реагентами, сточными, канализационными водами. Долговечность более 80 лет. Значительно дешевле стальной арматуры, в том числе за счёт возможности снижения толщины защитного слоя бетона, применения меньших диаметров арматуры при сохранении той же прочности (равнопрочная замена), снижения транспортных расходов и веса конструкций. Любая строительная длина. Выпускается в соответствии ГОСТ 31938-12 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия». По показателям прочности соответствует металлической арматуре диаметром: 12 мм

Состав

стеклоровинг Advantex® , компаунд на основе термореактивных смол.

Условия доставки и возможные услуги:

- Подъём на пассажирском лифте не осуществляетсяДанный материал мы не сможем поднять на пассажирском лифте из-за его габаритных размеров.

Детали

Технология производства

При изготовлении стеклокомпозитной арматуры используется метод безфилерной протяжки бесконечных нитей стеклоровинга через компаунд термореактивных смол с последующей их полимеризацией в муфельной печи тоннельного типа, охлаждением и нарезкой на стержни необходимой длины. Чёрный или тёмно-серый цвет арматуры обусловлен наличием в составе компаунда технического углерода, используемого для улучшения механических свойств и эксплуатационных характеристик полимеров: замедление «старения», объединение усилий с другим армирующим наполнителем для увеличения мощности действия, модификация взаимодействия с полимерной матрицей, защита от УФ-излучения и излучения радаров.

Способ монтажа

- В зависимости от вида конструкции соединение стеклокомпозитной арматуры допускает комбинацию с металлом и может осуществляться либо перевязкой вязальной проволокой или электромонтажными пластиковыми хомутами-стяжками.

- Выбор типа арматуры, ее диаметра и способа соединения осуществляется индивидуально проектировщиком в зависимости от вида работ.

Характеристики

Тип товара

Арматура композитная

Применение

Для фундамента

Материал

Стеклопластик

Фактура

Рифленая

Форма

Круглая

Диаметр, мм

8

Длина арматуры, м

50

В бухтах

Да

Немерная

Нет

Не обработанная

Нет

Страна-производитель

Россия

Вес, кг

3,88

Отзывы покупателей

Сначала показывать

Светлана

Санкт-Петербург 02 марта 2023

Арматура была нужна принципиально одним куском 50м. ….пришла двумя кусками…..

….пришла двумя кусками…..

Михаил

Санкт-Петербург 08 мая 2020

обычная арматураДостоинства: Обычная композитная арматура.Недостатки: на складе пришлось выбирать, из 10 бухт что были в наличии, 8 бракованные (витое волокно не было пропитано). Будьте внимательны!

Андрей

Санкт-Петербург 10 июня 2019

Очень удобна и практичная в эксплуатации.

Константин

Санкт-Петербург 07 июня 2019

Взял 500 метров для заливки гаражного фундамента. Материалом доволен. Легкая в обработке. Можно пробовать и на более крупные постройки.

Вопросы и ответы

Алексей Вершинский

05 октября 2018

Какой размер в упакованном виде? Судя по картинке какой диаметр этого мотка?Ответить

Сертификаты

- Вязальная проволока

- Крюки вязальные

- Кабельные стяжки и хомуты

- Круги отрезные по металлу

- Плоскогубцы, бокорезы, клещи

- Ножницы

- Корщетки, щетки

- Товары для уборки

- Шлифмашины угловые (УШМ)

- Уровни

- Рулетки

- Маркеры, карандаши, мел

- Цемент

- Песок

- Добавки в растворы

- Щебень, отсев, асфальт

- Бетономешалки

- Канаты, шнуры, шпагаты

- Утепление для фундамента

- Защита рук

- Защита лица, глаз, головы

- Демисезонная спецодежда

- Рабочая обувь, наколенники

979363

Доставим

26/04 после 08:00

при заказе до 16/04 до 23:59

Привезем в строительные центры

Смотреть на карте

Проволока вязальная Технопласт 1,2 мм бухта 500 м 5,5 кг

Цена за шт

1 296 ₽

За баллы:

323,75

В корзину

106532

Доставим

Завтра

1126 упак

Привезем в партнерские пункты выдачи

19/04 после 10:00

381 упак

при заказе до 17/04 до 11:59

Смотреть на карте

Проволока вязальная 1,2 мм пруток 400 мм 5 кг

Цена за упак

1 139 ₽

За баллы:

198,50

В корзину

145861

Доставим

Завтра

1203 шт

Привезем в партнерские пункты выдачи

19/04 после 10:00

360 шт

при заказе до 17/04 до 11:59

Смотреть на карте

Проволока вязальная 1,2 мм бухта 500 м 4,5 кг

Цена за шт

За баллы:

179

В корзину

106533

Доставим

Завтра

207 шт

Привезем в партнерские пункты выдачи

19/04 после 10:00

при заказе до 17/04 до 11:59

Смотреть на карте

Проволока вязальная 2 мм бухта 100 м 2,4 кг

Цена за шт

За баллы:

88

В корзину

Арматура композитная стеклопластиковая 8 мм 50 м ГОСТ в Санкт-Петербурге представлен в интернет-магазине Петрович по отличной цене. Перед оформлением онлайн заказа рекомендуем ознакомиться с описанием, характеристиками, отзывами.Купить арматура композитная стеклопластиковая 8 мм 50 м ГОСТ в интернет-магазине Петрович в Санкт-Петербурге.Оформить и оплатить заказ можно на официальном сайте Петрович. Условия продажи, доставки и цены на товар арматура композитная стеклопластиковая 8 мм 50 м ГОСТ действительны в Санкт-Петербурге.

Перед оформлением онлайн заказа рекомендуем ознакомиться с описанием, характеристиками, отзывами.Купить арматура композитная стеклопластиковая 8 мм 50 м ГОСТ в интернет-магазине Петрович в Санкт-Петербурге.Оформить и оплатить заказ можно на официальном сайте Петрович. Условия продажи, доставки и цены на товар арматура композитная стеклопластиковая 8 мм 50 м ГОСТ действительны в Санкт-Петербурге.

Преимущества термопластичных композитов, армированных длинными волокнами

Термопластические композиты, армированные длинными волокнами, обладают многими уникальными свойствами, которые превращаются в желаемые преимущества продукта. По отдельности или в сочетании эти преимущества обеспечивают значимую мотивацию для использования длинноволокнистых композитов в широком спектре применений.

Баланс свойств

Длинноволокнистые композиты представляют собой вершину конструкционных характеристик термопластов для литья под давлением. Они сочетают в себе высокий уровень жесткости, прочности и жесткости в одном материале. Никакой другой метод армирования термопластов, перерабатываемых в расплаве, не может сравниться с их характеристиками по трем ключевым свойствам.

Никакой другой метод армирования термопластов, перерабатываемых в расплаве, не может сравниться с их характеристиками по трем ключевым свойствам.

Высокие механические характеристики длинноволокнистых композитов являются причиной того, что их часто выбирают в качестве заменителей металлов, малоэффективных пластиков или в качестве альтернативы более дорогим конструкционным полимерам за счет усовершенствования более дешевых пластиков.

Чтобы узнать больше о преимуществах длинноволокнистого композита, выберите одну из следующих тем:

Жесткость

Прочность

Прочность или долговечность

Легкий вес

Устойчивость к ползучести

Выносливая выносливость

Низкая температура. Теплоизоляция

Функциональные характеристики

Жесткость

Добавление волокнистого армирования к пластичным термопластичным полимерам обеспечивает существенное увеличение модуля. Этот прирост модуля в сочетании с соответствующей конструкцией компонентов, которая включает в себя однородные стенки и расположенные под ними ребра и косынки вместо толстостенных поперечных сечений, значительно увеличивает жесткость формованных изделий.

Этот прирост модуля в сочетании с соответствующей конструкцией компонентов, которая включает в себя однородные стенки и расположенные под ними ребра и косынки вместо толстостенных поперечных сечений, значительно увеличивает жесткость формованных изделий.

Тип и количество армирующего волокна, включенного в композит, способствует повышению жесткости. Углеродное волокно увеличивает модуль больше, чем стекло или натуральные волокна, и композит с 50% волокна будет более жестким, чем тот, который содержит 30%. Использование композитов, которые обеспечивают большую жесткость, увеличивает несущую способность или позволяет проектировать с более тонкими секциями стенок, чтобы уменьшить использование материалов и снизить стоимость.

Повышение жесткости за счет армирования волокном также приводит к улучшению характеристик при повышенных температурах. Температуры теплового изгиба (HDT), которые указывают на способность выдерживать кратковременные нагрузки, значительно увеличиваются в материалах, армированных волокном, по сравнению с немодифицированными полимерами.

Прочность

Большая длина или более высокое соотношение размеров армирующих волокон обеспечивают композитам с длинными волокнами повышенную прочность, что выражается в способности противостоять деформации или ползучести под нагрузкой и в более высокой усталостной прочности при минимальном сжатии. Большая площадь поверхности волокнистой нити обеспечивает пластичному полимеру большую способность захватывать и передавать нагрузку на более прочный внутренний волокнистый скелет, сформированный во время формования компонента.

Ориентация армирующих волокон внутри компонентов, изготовленных литьем под давлением, также значительно влияет на прочность композита. Хотя длинные волокна переплетаются, образуя внутренний структурный каркас, обеспечивающий армирование во всех трех плоскостях, они также выстраиваются в направлении течения полимера по мере заполнения формы. Для достижения максимальной производительности конструкция пресс-формы должна обеспечивать выравнивание волокон перпендикулярно направлению сил напряжения в ключевых областях.

Важно поддерживать максимальную длину волокна за счет тщательного контроля параметров обработки. Истирание волокон по длине может произойти из-за сдвига в прессе для литья под давлением или из-за малых радиусов направляющих и неправильной литниковой формы в форме. Значительное уменьшение средней длины волокна снижает производительность.

Прочность или долговечность

Как правило, более жесткие пластмассы более хрупкие. Однако в случае композитов с длинными волокнами аналогия с более длинными армирующими волокнами переворачивается. Более высокое соотношение размеров армирующего волокна способствует более эффективной передаче энергии между полимером и волокнистыми нитями при ударе. Переплетенная сеть длинных волокон также помогает рассеивать эти силы по всей композитной структуре вместо того, чтобы удерживать их локализованными в одной области.

Более высокая ударная вязкость длинноволокнистых композитов делает их одними из самых прочных пластиковых материалов для литья под давлением со структурными характеристиками. Они идеально подходят для приложений, которые испытывают повторяющиеся ударные нагрузки, но должны сохранять свою форму без остаточной деформации или ухудшения функциональности. Превосходное рассеивание энергии также увеличивает их возможности по гашению звука и вибрации.

Они идеально подходят для приложений, которые испытывают повторяющиеся ударные нагрузки, но должны сохранять свою форму без остаточной деформации или ухудшения функциональности. Превосходное рассеивание энергии также увеличивает их возможности по гашению звука и вибрации.

Включение армирования длинными волокнами помогает композитам сопротивляться растрескиванию и препятствует распространению трещин, образуя прочный внутренний волокнистый каркас. Хотя композиты с длинными волокнами обладают превосходной ударопрочностью, конструкции могут допускать отказы при более высоких прогнозируемых нагрузках, чтобы предотвратить передачу разрушительных сил на соседние системы. Более длинная длина волокна также сводит к минимуму фрагментацию материала при выходе из строя.

Кроме того, длинноволокнистые композиты сохраняют значительную часть своей прочности при низких и повышенных температурах, что делает их желательными для устройств, подвергающихся воздействию различных климатических условий.

Легкий вес

Высокое отношение прочности к весу длинноволокнистых композитов делает их подходящей заменой металла для тех, кто стремится снизить вес. В сочетании с правильной конструкцией компонентов длинноволокнистые композиты могут обеспечить такой же уровень механических характеристик, как и обычные литые под давлением металлы (например, магний, цинк-замак и алюминий).

Легкий вес или уменьшение массы является основным направлением деятельности на аэрокосмическом и автомобильном рынках, где снижение веса способствует повышению экономии топлива и снижению связанных с этим выбросов. В этом контексте длинноволокнистые композиты являются экологически чистой альтернативой более тяжелым материалам. Использование меньшего количества материала с более высокими эксплуатационными характеристиками является не только тактикой снижения веса, но также может снизить общие затраты на материалы, особенно когда армирование волокном используется для улучшения структурных свойств более дешевого полимера или в качестве разбавителя цены в более дорогостоящем проектировании. смолы.

смолы.

Для многих потребительских товаров снижение веса способствует мобильности, а также увеличению функциональности и улучшению эргономики. Портативность распространяется на спортивные товары и инструменты, где более легкие компоненты снижают утомляемость при обращении. С композитами, армированными углеродным волокном, потребители могут получить дополнительную воспринимаемую добавленную стоимость продуктов за использование «высокотехнологичных» материалов. Эта концепция обеспечивает конкурентное маркетинговое преимущество по сравнению с изделиями из более простых пластиков.

При замене металла длинноволокнистые композиты наиболее успешны, когда компоненты используют преимущества уникальных характеристик пластика за счет изменения конструкции вместо того, чтобы пытаться использовать их в качестве заменителей. Анализ конструкции с использованием компьютерного моделирования особенно полезен при попытке воспроизвести структурные характеристики металлов в армированных пластмассах, поскольку выравнивание волокон становится решающим критерием проектирования.

Сопротивление ползучести

Аморфная и полукристаллическая морфология термопластов может привести к холодному течению или эффектам ползучести, если пластмассовые изделия подвергаются постоянным нагрузкам в течение длительных периодов времени. Армирование волокнами значительно повышает жесткость и прочность полимеров для предотвращения проскальзывания их молекулярных цепей, поскольку они подвергаются длительным нагрузкам. Усиливающие конструктивные элементы также могут быть включены в пластмассовые изделия, чтобы получить дополнительную жесткость и прочность по сравнению с возможностями одного материала.

Термопласты, армированные длинными волокнами, способны выдерживать почти вдвое большую нагрузку, чем соединения с короткими волокнами, прежде чем начнется деформация, вызванная нагрузкой. Как правило, сила нагрузки для пластиковых изделий не должна превышать половину максимальной несущей способности материала, чтобы предотвратить ползучесть.

Стойкость к циклической усталости

Усталость материала от повторяющихся силовых нагрузок и разгрузок или изгиба при изгибе может привести к непреднамеренному или преждевременному разрушению материала. Сеть более длинных армирующих волокон в композитах с длинными волокнами повышает его устойчивость к циклической усталости за счет рассеивания энергии напряжения в более широкой области вместо ее локализации в одной области. Большая длина волокна и его переплетение также обеспечивают сопротивление распространению трещин, образование трещин может быть индикатором надвигающегося разрушения материала.

Испытания, проведенные PlastiComp, показали, что композиты с длинными волокнами могут выдерживать более чем в двадцать раз больше циклов изгиба-изгиба в сценариях смещения, чем эквивалентные композиты с короткими волокнами; стратегическое усиление с помощью вставок из однонаправленной ленты может повысить производительность более чем в 400 раз.

Низкотемпературные характеристики

Пластичная природа полимеров в сочетании с более высоким соотношением размеров волокон в длинноволокнистых композитах позволяет им сохранять большую прочность при низких и повышенных температурах, чем другие типы армированных пластиков.

Композиты с длинными волокнами обычно имеют такую же ударную вязкость при -60°F (-50°C), как и при комнатной температуре. Повышенные или высокотемпературные характеристики соответствуют морфологии полимера и его температуре стеклования, но термопластик, армированный длинным волокном, будет сохранять больше своих структурных характеристик дольше, чем пластик, не армированный или армированный коротким волокном.

Термостойкость

Увеличение модуля, которое обеспечивает армирование длинным волокном, также увеличивает термостойкость композита. Армирование волокном позволяет композитам сохранять больше механических свойств при повышенных температурах и ближе к температуре стеклования полимера (Tg), чем немодифицированный полимер.

Термостойкость длинноволокнистых композитов, измеренная с помощью температуры деформации под нагрузкой (DTUL) или температуры теплового прогиба (HDT), указывает на способность материала выдерживать кратковременную нагрузку при повышенных температурах.

Термопласты представляют собой вязкоупругие материалы. Их механические характеристики зависят от времени при температурных воздействиях, присутствующих в условиях эксплуатации, а также от морфологических характеристик полимера, когда они приближаются к точке плавления. Композиты, в которых используется полукристаллическая полимерная матрица, будут сохранять некоторые механические характеристики ближе к температуре стеклования полимера (Tg), чем аморфный полимер.

Температура теплового прогиба при 264 psi

| Нейлон 6/6 | ЭТПУ | ПП | |

|---|---|---|---|

| Немодифицированный полимер | 150°F / 66°C | 140°F / 60°C | 130°F / 54°C |

| Армированный стекловолокном | 485°F / 252°C | 200°F / 93°C | 305°F / 152°C |

| Армированный углеродным волокном | 485°F / 252°C | 200°F / 93°С | 275°F / 135°C |

Стабильность размеров (усадка, деформация и тепловое расширение)

Композиты с длинными волокнами являются одними из наиболее стабильных по размеру армированных термопластичных материалов, пригодных для литья под давлением. Все пластмассы подвержены некоторому уровню усадки по мере их затвердевания, поскольку это помогает их удалению из оснастки для литья под давлением. Как правило, степень усадки полимеров постоянна и учитывается в конструкциях компонентов, что позволяет соблюдать жесткие проектные допуски.

Все пластмассы подвержены некоторому уровню усадки по мере их затвердевания, поскольку это помогает их удалению из оснастки для литья под давлением. Как правило, степень усадки полимеров постоянна и учитывается в конструкциях компонентов, что позволяет соблюдать жесткие проектные допуски.

Поскольку арматура ориентируется в направлении потока полимера по мере заполнения формы, это может привести к анизотропии свойств. Анизотропная усадка может вызвать коробление и деформацию компонентов при их охлаждении. Из-за более высокого соотношения размеров волокон в длинноволокнистых композитах волокна имеют тенденцию переплетаться, образуя внутренний структурный скелет внутри компонентов, полученных литьем под давлением. Это прерывистое переплетение волокон с длинноволокнистыми композитами приводит к улучшенной стабильности размеров с почти изотропными характеристиками усадки по сравнению с другими типами армирования, что сводит к минимуму коробление от дифференциального охлаждения.

Композиты, армированные длинными волокнами, также демонстрируют меньшее тепловое расширение по сравнению с неармированными пластиками того же типа благодаря внутренней сети армирующих волокон, обеспечивающей сопротивление деформации и изменению формы. Эта сеть волокон также помогает компонентам сопротивляться образованию раковин охлаждения в секциях с толстыми стенками.

Демпфирование (звук и вибрация)

Присущая термопластам пластичность в сочетании с эффективностью рассеивания энергии, которая придает композитам, армированным длинными волокнами, дополнительную прочность для сопротивления ударным нагрузкам, также приводит к хорошим возможностям демпфирования вибрации и звука.

Переплетенные сегменты армирования из длинных волокон создают сеть трубопроводов, по которым энергия напряжения рассеивается по всему формованному изделию, а не локализуется в областях, подвергающихся воздействию силы. Вязкоупругая природа термопластичных материалов также способствует поглощению энергии вместо ее отражения или передачи в виде вибрационных или звуковых волн.

Свобода дизайна

Что касается пластмасс, концепция свободы дизайна включает в себя несколько подтем:

- Сложная геометрия – Переход от методов формовки металла к литью под давлением длинноволокнистых композитов позволяет производить компоненты с более сложной геометрией. От широких изгибов до сложных деталей, конструкции, которые были бы непомерно дорогими для машинной обработки или трудными для отливки из металла, легко и недорого производить повторно в больших объемах с использованием технологии литья под давлением.

- Объединение деталей — Возможность создавать более сложные трехмерные формы приводит к объединению деталей и устранению соответствующих производственных, вторичных операций и этапов сборки, что обеспечивает экономию трудозатрат и времени. Литье под давлением может многократно производить сетчатые формы в одноэтапном процессе, которые соответствуют спецификациям конечного уровня.

Несколько компонентов могут быть постоянно соединены вместе с помощью методов лазерной, звуковой или термической сварки. 902:30

Несколько компонентов могут быть постоянно соединены вместе с помощью методов лазерной, звуковой или термической сварки. 902:30 - Улучшенная функциональность – более органичный и эстетически приятный дизайн позволяет интегрировать функции и эргономику, которые были бы непрактичны в других материальных средах. Такие характеристики могут быть использованы для дифференциации продуктов, произведенных с использованием длинноволокнистых композитов, от продуктов конкурентов. Жесткие конструкции из термопласта можно формовать более мягкими термопластичными эластомерами для улучшения эргономики или дополнительной защиты от ударов.

Снижение стоимости системы

При использовании длинноволокнистых композитов в качестве заменителя других материалов необходимо смотреть не только на стоимость материала. Композиты с длинными волокнами обычно перерабатываются с помощью литья под давлением, что является высокоэффективным методом многократного производства высококачественных компонентов в больших количествах. Пластмассы также требуют меньшего количества отделочных операций, чем другие материалы, а их большая свобода проектирования может уменьшить количество компонентов, исключая этапы сборки.

Пластмассы также требуют меньшего количества отделочных операций, чем другие материалы, а их большая свобода проектирования может уменьшить количество компонентов, исключая этапы сборки.

Если учесть все затраты на производство компонента, использование материала, с которым легче работать, может привести к снижению общих затрат, даже если он дороже в пересчете на фунт или килограмм. Другие компоненты также могут быть изготовлены из более легких материалов в кубическом объеме.

Переработка пластмасс требует низких энергозатрат, обеспечивает благоприятные преимущества анализа жизненного цикла (LCA) и не создает токсичных стоков. Как материал, перерабатываемый в расплаве, термопласты поддаются реформированию и вторичной переработке.

Коррозионная и химическая стойкость

Сталь может ржаветь, дерево может гнить, а использование разнородных металлов в тандеме может привести к коррозии, но инертность термопластичных полимеров делает их подходящими для использования в изделиях с неопределенным жизненным циклом.

Некоторые полимеры подвержены разложению при воздействии определенных классов химических веществ и видов излучения. При выборе подходящего длинноволокнистого композита убедитесь, что смола матрицы совместима с предполагаемой средой использования и условиями эксплуатации, в которых будет использоваться ваше приложение, даже если это прерывистое воздействие, чтобы обеспечить совместимость с ожиданиями жизненного цикла.

Переработка и анализ жизненного цикла

Пластмассы, перерабатываемые в расплаве, полностью перерабатываются и перерабатываются. Постпромышленные отходы обычно повторно включаются в процесс литья под давлением с низким процентным содержанием, чтобы облегчить его повторное использование. Хотя пластмассы, армированные волокном, как правило, не принимаются программами сбора отходов на обочинах, существует рынок переработанных пластмасс, армированных волокном, созданный в результате инициатив по переработке устройств с истекшим сроком службы, где материал можно собирать и разделять в достаточном объеме.

Так как пластмассы имеют более низкую температуру плавления, чем металлы, они требуют меньше энергии для изготовления компонентов, а обработка или повторная обработка не приводит к образованию токсичных отходов, что обеспечивает благоприятные преимущества анализа жизненного цикла (LCA). Цвет, включенный в пластиковую матрицу, может исключить вторичные операции по окраске и отделке, которые приводят к нежелательным выбросам летучих органических соединений. Более легкие продукты также имеют меньшие накладные расходы на транспортировку и связанные с этим последствия. При соответствующем выборе матричного полимера для изделий из окружающей среды использования термопластичные композиты имеют неограниченный жизненный цикл.

Рентгенопрозрачный

Пластмассовые изделия прозрачны для коротковолнового излучения и кажутся почти невидимыми на рентгеновском снимке или во время рентгеноскопии. Включение в длинноволокнистые композиты дополнительных добавок может сделать формованные изделия рентгеноконтрастными для медицинских диагностических процедур.

Композиты из длинного стекловолокна безопасны для использования рядом с диагностическим оборудованием для магнитно-резонансной томографии (МРТ) и компьютерной томографии (КТ или КТ) из-за их немагнитных и электроизоляционных характеристик.

Радиопрозрачность и высокие диэлектрические свойства делают термопластик, армированный длинным стекловолокном, идеальным материалом для бытовой электроники, использующей технологии беспроводной передачи.

Теплоизоляция

Термопласты имеют более низкую теплопроводность, чем металлы; это обеспечивает постоянное и более комфортное тактильное ощущение при работе при низких или повышенных температурах, что может быть очень желательно. Включение специальных аддитивных технологий в длинноволокнистые композиты может облегчить теплопередачу, если требуется возможность рассеивания тепла.

Функциональные характеристики

Включение добавок в дополнение к армированию волокном может обеспечить термопластичным композитам ценные улучшения характеристик, которые могут расширить их функциональность и позволить создавать более эффективные продукты.

- Износостойкий – Повышает износостойкость (поверхностное истирание и трение) за счет включения внутренних смазочных материалов, которые мигрируют на поверхность, чтобы сократить объем технического обслуживания и повысить надежность или свести к минимуму шум между соединенными движущимися частями. 902:30

- Проводящий – Измените присущие пластмассам электроизоляционные свойства с помощью аддитивных технологий, чтобы сделать их антистатическими, рассеивающими статическое электричество, проводящими или обеспечить характеристики экранирования электромагнитных помех.

Огнезащитный состав — повысьте безопасность продукции за счет добавления антипиренов для обеспечения безгалогенной огнестойкости/плотности дыма/токсичности дыма (FST) и соответствия требованиям UL94. - Цвет – Пользовательские цвета изменяют внешний вид, повышая привлекательность для потребителей и облегчая идентификацию. Вам больше не нужно идти на компромисс и получать только черные детали для получения структурных характеристик.

Полимерные усилители текучести и оптимизированная обработка позволяют получить гладкую, насыщенную смолой поверхность без видимых волокон. 902:30

Полимерные усилители текучести и оптимизированная обработка позволяют получить гладкую, насыщенную смолой поверхность без видимых волокон. 902:30

«Устойчивое производство зеленого композита, армированного натуральным волокном», автор Kousaalya Bakthavatchalam

- < Предыдущий

- Далее >

Дата присуждения

12-2018

Тип документа

Диссертация

Название ученой степени

Доктор философии (PhD) Автомобильный факультет

7

0003

Член комитета

Доктор Шрикант Пилла, председатель комитета

Член комитета

Доктор Бешах Аялев, сопредседатель

Член комитета

Д-р Игорь Лузинов

Член комитета

Доктор Браун

Рекласс

На фоне растущих опасений по поводу экологической устойчивости возобновление стремления к внедрению экономики замкнутого цикла привело к тому, что несколько производственных секторов стали уделять больше внимания использованию возобновляемых ресурсов и повышению эффективности процессов. С точки зрения материалов, использование полимеров на биологической основе и натуральных волокон в качестве устойчивого армирования все больше завоевывает рынок. Однако традиционные методы обработки композитов, армированных волокном, обычно являются энергоемкими и часто требуют длительного времени обработки, что может привести к пагубному воздействию на окружающую среду. В этом контексте целостное достижение устойчивости требует адаптации устойчивых методов не только для сырья, но и на каждом этапе производства продукта. Следовательно, в этой работе впервые исследуется потенциальная мощность фотонов для устойчивой обработки биополимерных композитов, армированных натуральным волокном. Чтобы выбрать более устойчивый матричный материал, была проведена всесторонняя оценка жизненного цикла существующих биоэпоксидных смол. Оценка показала, что эпоксидные смолы на основе триглицеридов обладают потенциалом быть высокоустойчивыми эпоксидными смолами, если их эпоксидный эквивалентный вес уменьшен до значений обычного диглицидилового эфира бисфенола-А.

С точки зрения материалов, использование полимеров на биологической основе и натуральных волокон в качестве устойчивого армирования все больше завоевывает рынок. Однако традиционные методы обработки композитов, армированных волокном, обычно являются энергоемкими и часто требуют длительного времени обработки, что может привести к пагубному воздействию на окружающую среду. В этом контексте целостное достижение устойчивости требует адаптации устойчивых методов не только для сырья, но и на каждом этапе производства продукта. Следовательно, в этой работе впервые исследуется потенциальная мощность фотонов для устойчивой обработки биополимерных композитов, армированных натуральным волокном. Чтобы выбрать более устойчивый матричный материал, была проведена всесторонняя оценка жизненного цикла существующих биоэпоксидных смол. Оценка показала, что эпоксидные смолы на основе триглицеридов обладают потенциалом быть высокоустойчивыми эпоксидными смолами, если их эпоксидный эквивалентный вес уменьшен до значений обычного диглицидилового эфира бисфенола-А. Следовательно, триглицериды, полученные из масла периллы, которые обладают более высокой функциональностью, были выбраны и эпоксидированы. Для получения эпоксидированного триглицерида с минимальным расщеплением оксирана систематически изучали кинетику эпоксидирования и определяли оптимальные условия синтеза. Была разработана псевдодвухфазная модель, демонстрирующая изменение реакционной способности отдельных двойных связей в зависимости от их положения по мере протекания реакции. Синтезированное эпоксидированное масло периллы имело эпоксидный эквивалент ~164 г/экв., что было сравнимо с диглицидиловым эфиром бисфенола-А. Фотоотверждение рассматривалось как потенциальная устойчивая технология производства из-за его быстрого отверждения; однако ослабление УФ-излучения является основным препятствием при отверждении более толстых деталей (> 1 мм). Поскольку свободнорадикальный механизм традиционно изучался в литературе по фотоотверждению, для отверждения более толстых частей был выбран акрилат-эпоксидированный триглицерид.

Следовательно, триглицериды, полученные из масла периллы, которые обладают более высокой функциональностью, были выбраны и эпоксидированы. Для получения эпоксидированного триглицерида с минимальным расщеплением оксирана систематически изучали кинетику эпоксидирования и определяли оптимальные условия синтеза. Была разработана псевдодвухфазная модель, демонстрирующая изменение реакционной способности отдельных двойных связей в зависимости от их положения по мере протекания реакции. Синтезированное эпоксидированное масло периллы имело эпоксидный эквивалент ~164 г/экв., что было сравнимо с диглицидиловым эфиром бисфенола-А. Фотоотверждение рассматривалось как потенциальная устойчивая технология производства из-за его быстрого отверждения; однако ослабление УФ-излучения является основным препятствием при отверждении более толстых деталей (> 1 мм). Поскольку свободнорадикальный механизм традиционно изучался в литературе по фотоотверждению, для отверждения более толстых частей был выбран акрилат-эпоксидированный триглицерид.

Несколько компонентов могут быть постоянно соединены вместе с помощью методов лазерной, звуковой или термической сварки. 902:30

Несколько компонентов могут быть постоянно соединены вместе с помощью методов лазерной, звуковой или термической сварки. 902:30 Полимерные усилители текучести и оптимизированная обработка позволяют получить гладкую, насыщенную смолой поверхность без видимых волокон. 902:30

Полимерные усилители текучести и оптимизированная обработка позволяют получить гладкую, насыщенную смолой поверхность без видимых волокон. 902:30