Шурф фундамента: технология процесса

Содержание

- Суть технологического процесса

- В каких случаях обследуют фундамент

- Правила обустройства шурфов

- Способы вскрытия оснований

- Результаты осмотров

- Отрицательные стороны метода

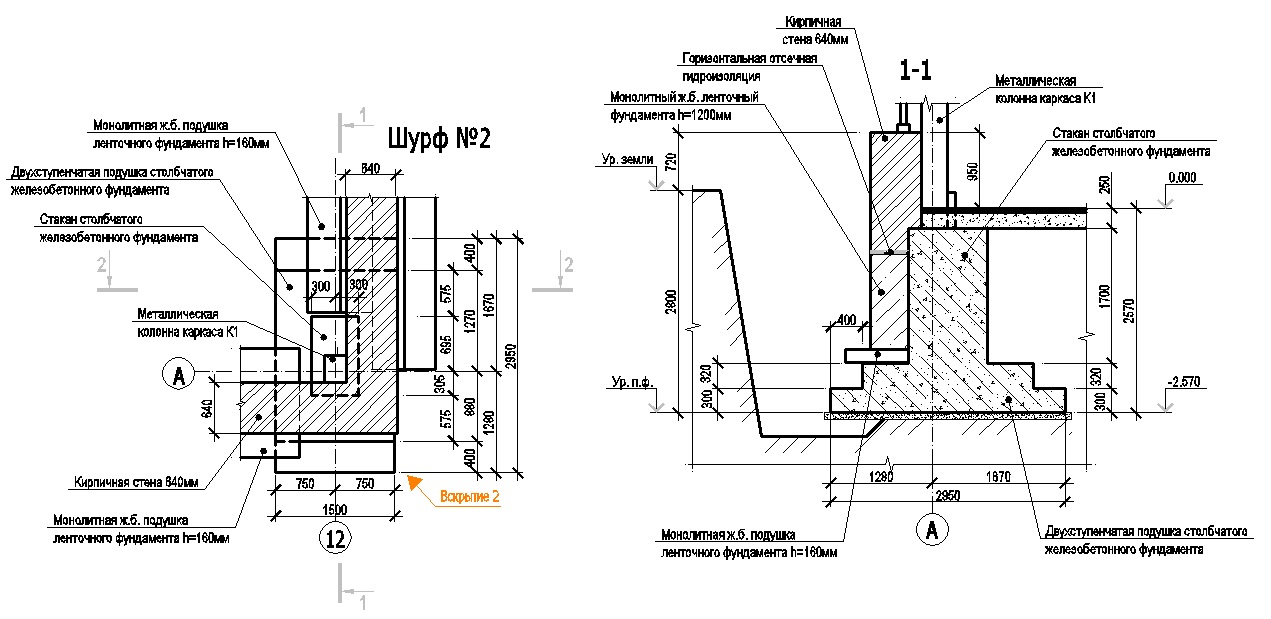

Качественно отремонтировать фундаментное основание в плотно застроенном месте достаточно трудно. Процесс усложняется еще и тем, что неизвестно, на какую глубину устроен фундамент, отсутствует информация о его типе и размерных параметрах. В связи с этим ремонтные технологии, применяемые к основаниям, предусматривают такое понятие, как шурф фундамента.

Суть технологического процесса

Если на сооружении явственно просматриваются признаки разрушений, вызванные повреждением фундаментной основы, возникает необходимость в определении дефектов опорной конструкции и вероятности проведения ремонтно-восстановительных работ. В подобных ситуациях запрещается бурить скважины, чтобы не усугубить ситуацию. Выход только один – в определенных местах выкопать шурфы.

Выход только один – в определенных местах выкопать шурфы.

Они представляют собой круглые ямы, устроенные на максимально возможную глубину у внешних или внутренних фундаментных стен. Если предстоит обследовать основание перед ремонтом или реставрацией, то готовят не менее десятка шурфов.

Располагают их симметрично поверхности, как правило – с внешней стороны сооружения, так как тут легче выполнять земляные работы.

В каких случаях обследуют фундамент

Уточнение состояния опорной конструкции и расположенного под ней основания необходимо в ряде ситуаций:

- на объекте увеличивается количество этажей;

- проводится техническое переоснащение производства;

- намечен капитальный ремонт, после проведения которого повысятся нагрузочные усилия;

- на фасаде появились большие трещины, проемы перекосились;

- развились недопустимые неполадки;

- потребовалось возвести в непосредственной близости от объекта новый фундамент.

Довольно часто о наличии проблем, связанных с состоянием подземной конструкции, судят по внешним повреждениям стен, определяемым визуальным методом. Кроме того, явным признаком дефекта основания считаются находящиеся в общей плоскости двери, которые начало заклинивать. В подобных ситуациях опытные специалисты единодушно утверждают, что на объекте происходят процессы деформирования, и основной причиной этого является слабость основы или ее преждевременное разрушение.

Иногда достаточно изучить проектную документацию. Но если она отсутствует, или наблюдаются существенные просадки объекта, в обязательном порядке проводится откопка шурфов для обследования фундаментов.

Деформирование, перекос или просадка происходят по различным причинам, которые проявляются сразу, через определенное время либо при сезонном пучении почвы. Как правило, подобные проблемы связывают с:

- атмосферными осадками, попадающими в почву и увлажняющими бетонное основание;

- грунтовыми водами, порывами в канализации, теплотрассе или водопроводе;

- плохо уплотненным основанием;

- замораживанием либо вымыванием почвы;

- сдвигом грунта.

При шурфовании в основании фундаментной конструкции берется на исследование грунт, бетонная поверхность осматривается визуально, в случае необходимости изучаются образцы материалов, из которых устроена опора. Довольно часто появляется необходимость вскрывать арматуру.

Правила обустройства шурфов

Принимая во внимание то, что шурф представляет собой яму, устроенную вертикально либо под определенным уклоном и полностью открывающую фундаментную поверхность, необходимо знать правила его устройства.

Точки для подготовки углублений выбираются с учетом индивидуальных особенностей, в приоритете находятся участки, на которых явно различимы повреждения. Подобные шурфы могут устраиваться в форме длинных траншей, если необходимо проверить в ленточном основании участки, располагающиеся смежно.

Выбирая место под шурф, не стоит исходить только из удобства проведения земляных работ. Фундамент необходимо обследовать полностью, чтобы полностью исключить вероятность его дальнейшего разрушения.

Работы по шурфованию носят временный характер, спустя несколько дней ямы засыпаются землей.

Шурфование рекомендуется выполнять, обследуя участки со значительными нагрузками, под каждой самостоятельной секцией крупного объекта, в местах, где планируется установка дополнительных опорных элементов.

В пристальном внимании нуждаются места, в которых повреждения объекта наиболее критичны. Шурф в этом случае копается не только на аварийном участке, но и возле него, чтобы выявить надежные места и уравновесить объект, перераспределив нагрузочные воздействия.

Выполняя реконструкцию дома, обследуется все фундаментное основание. Если предстоит выполнить надстройку, то шурфы роют в конкретных местах.

Количество ям определяется степенью повреждений фундаментного основания. Для ленточной или монолитной конструкции шурфы устраиваются на удалении одного метра друг от друга и даже ближе. Кроме того, в двух – трех местах для контроля отбираются независимые пробы, чтобы проверить состояние грунтового состава и находящегося на нем фундаментного основания.

В случае необходимости планового обследования, на каждые десять метров основы копают от двух до трех шурфов. Если планируется углубление подвального помещения, достаточно у центральных точек стен устроить по одной яме.

При явно выраженной просадке шурфы делают с двух сторон, чтобы точно определить причину деформирования.

Глубина каждого шурфа должна быть больше на пятьдесят сантиметров фундаментного основания.

Способы вскрытия оснований

В число стенок ямы входит поверхность бетонного основания, которое подлежит обследованию. Если предстоит вскрывать отдельно расположенные столбчатые основания, используют один из трех способов:

- двухсторонний. Шурф устраивают с каждой стороны железобетонного основания;

- угловой. Ямы копают с двух сторон, но только до половины длины фундаментных граней;

- периметрический. Конструкцию открывают с трех краев полностью, а с четвертого – частично.

По первой схеме старые фундаменты шурфят, когда наблюдаются существенные просадки, фундаментная подошва имеет ассиметричные формы, рассматривается возможность увеличить нагрузочное воздействие на несущую основу после ее реконструкции.

Угловой шурф устраивается, если стороны бетонного основания имеют одинаковые в плане размеры, а признак просадки отсутствует. При обследовании производственных помещений необходимо принимать во внимание равномерность нагрузочного воздействия от установленного оборудования и невозможность его переноса в последующем на новое место.

По всему периметру шурф копают в особом случае, когда необходимо максимально полно осмотреть бетонное основание и изучить грунтовый состав. В таком случае разрешается вскрывать периметр фундамента не сразу, а отдельными участками до полутораметровой длины, чтобы не спровоцировать обрушение объекта.

Известны случаи, требующие под небольшие объекты устраивать многочисленные шурфы. Проблема в том, что полное обследование в большей степени зависит от определенных условий, визуальных оценок, предварительно проведенных замеров. Порой в ходе минимального осмотра выявляют существенные несоответствия подземной части основания с проектной документацией и результатами предыдущих обследований. В подобных ситуациях приходится выполнять дополнительные проверки.

В подобных ситуациях приходится выполнять дополнительные проверки.

Обследование фундаментной конструкции методом шурфования должна выполнять соответствующая организация, действующая по техническому заданию, проектному решению и согласованию с надзорными органами.

Инженерный контроль при устройстве шурфов необходим, чтобы:

- не удалить лишний грунт из-пол основания, тем самым усугубив ситуацию;

- в случае подтоплений ям оперативно осуществить осмотр проблемных мест;

- откорректировать параметры шурфов для удобства проведения точных замеров;

- изъять грунтовые пробы и образцы строительных материалов.

В заключении осмотра шурфы засыпаются послойно и трамбуются, восстанавливаются демонтированные полы и отмостки.

Результаты осмотров

Как правильно шурфить фундамент, нам известно. Но что в конечном итоге можно уточнить, выполнив такую работу?

С помощью шурфов вы установите глубину залегания подземного участка основания, узнаете его габаритные параметры. Кроме того, в ходе обследования уточняется тип конструкции и показатель ее прочности, осматриваются дефектные участки и разрушения. С помощью отобранных образцов материалов лабораторным методом устанавливается класс бетонного состава и марка камня. Выполняется проверка гидроизоляции, наличие нарушений относительно вертикального уровня, присутствие различного рода усилений.

Кроме того, в ходе обследования уточняется тип конструкции и показатель ее прочности, осматриваются дефектные участки и разрушения. С помощью отобранных образцов материалов лабораторным методом устанавливается класс бетонного состава и марка камня. Выполняется проверка гидроизоляции, наличие нарушений относительно вертикального уровня, присутствие различного рода усилений.

Качественное состояние искусственной или естественной основы выясняют с помощью грунтовых проб, отобранных со дна шурфов. При необходимости устраивается дополнительное количество смотровых ям.

Отрицательные стороны метода

До того, как будет принято решение на устройство шурфов с целью осмотра фундаментной основы, следует понять, что подобные работы повлекут некоторые неудобства, способные отразиться не только на вас, но и на соседях. К ним относятся:

- громкий шум во время демонтажа бетонного пола или отмостки;

- пыль и грязь на рабочем месте;

- внезапные подтопления атмосферными осадками;

- повышение уровня влажности;

- нарушение целостности гидроизоляционного материала;

- осложнения в передвижении около проверяемого объекта;

- отсутствие возможности для эксплуатирования участка, подлежащего осмотру.

Определенные сложности имеются, но на важность и необходимость такой проверки они влияния не оказывают.

Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

Для вскрытия грунта при шурфовании теплотрасс необходимо пользоваться экскаваторами, что позволит увеличивать размеры шурфов по длине трассы. После проверки состояния поверхности труб необходимо тщательно восстановить антикоррозийное покрытие, теплоизоляционный слой и другие нарушенные конструкции.

[16]

Другим способом разведки грантов является шурфование. Шурфом называется колодец прямоугольного сечения, вырытый с целью разведки грунта. Шурфование дает возможность непосредственно осмотреть грунт в естественных условиях залегания и получить для лабораторных исследований значительные по размеру образцы грунта с ненарушенной структурой.

[17]

Путем сопоставления результатов электрометрии и данных шурфования экстраполируют полученные результаты на другие участки и оценивают состояние всего обследованного участка трубопровода.

[18]

За весь период разработки месторождения шурфованием с учетом Волянского участка было пройдено 103 078 шурфов.

[19]

Зондировка грунта может быть произведена шурфованием и бурением.

[20]

При обнаружении плохой или поврежденной изоляции шурфование продолжают в обе стороны от поврежденного участка до тех пор, пока изоляция не окажется вполне доброкачественной. Если газопровод подвергся значительной коррозии, то его необходимо отремонтировать или заменить.

[21]

Для этого используют трассоискатели или метод шурфования. Контролируемая глубина заложения кожуха должна иметь отклонение не более 5 % от проектных значений с соблюдением проектного уклона 10 002 в сторону сборного колодца.

[22]

Для этого используют трассоискатели или метод шурфования. Контролируемая глубина заложения кожуха должна иметь отклонение не более 5 % от проектных значений с соблюдением проектного уклона i0 002 в сторону сборного колодца.

[23]

Для этого используют трассоискатели или метод шурфования. Контролируемая глубина заложения кожуха должна иметь отклонение не более 5 % от проектных значений с соблюдением проектного уклона 10 002 в сторону сборного колодца.

[24]

Положение трубопровода определяют специальными трассоискате-лями или шурфованием.

[25]

Эффективными профилактическими мероприятиями являются контрольное бурение и шурфование, периодически проводимые на подземных газопроводах. Бурением проверяется отсутствие или наличие утечек газа.

[26]

Такие современные методы инженерно-геологической разведки, жак шурфование и бурение, весьма трудоемки, требуют значительной затраты времени и средств и не всегда поэтому могут проводиться с надлежащей полнотой. При этом мы вынуждены судить о грунтовой толще по данным, полученным в отдельных точках, Б которых проводилось бурение или зондирование, и прибегать к широкой и не всегда оправданной интерполяции.

[27]

Для применения метода мокрого контакта необходимо производить шурфование трубопровода.

[28]

В присутствии ответственных представителей заинтересованных организаций методом контрольного шурфования определяется местоположение подземных сооружений по геодезическому плану проекта трассы, проверяется соответствие данных чертежа натуре, устанавливается глубина заложения пересекаемых проектируемой кабельной линией других подземных сооружений.

[29]

Ремонт повреждений защитных покрытий, обнаруженных при шурфовании и после проведения ультразвуковой толщинометрии, выполняют с использованием ремонтных изоляционных материалов, аналогичных материалам, применяемым для нанесения основного изоляционного покрытия.

[30]

Страницы:

1

2

3

4

Что такое штамповка? | Schobertechnologies специализируется на разработке и производстве вращающихся инструментов, модулей и машин для переработки пленки, фольги, упаковки, нетканых материалов и бумаги

.

Штамповка — это технология разделения, в основном используемая для обработки отверстий в плоских материалах, таких как бумага, пластиковая пленка или листовой металл. Обычно штамповочное оборудование состоит из двух частей инструмента – одной опоры для пуансонов и одной для штампов. Пока пуансоны входят в штампы, происходит резка материала.

Штамповка в основном используется для обработки круглых или профильных отверстий в плоском материале, но также подходит для приложений, где удаление отходов может вызвать проблемы.

Могут обрабатываться следующие материалы: тонкие металлические или пластмассовые пленки и бумага, а также более толстые материалы, такие как упаковочные материалы, компаунды, кожа и металлические листы, используемые в упаковочной, пищевой, гигиенической, медицинской и фармацевтической промышленности.

В последние годы штамповка также стала очень важной для обработки металлической фольги для технически сложных продуктов, например для аэрокосмической или электронной промышленности.

Другое применение – пробивка профилей в металлические листы для металлургической и строительной промышленности.

Какие конечные продукты содержат перфорированные отверстия?

Чайные пакетики, чайные этикетки и чайные палочки, ценники, самоклеящиеся бирки и отверстия для инъекций для вплавляемых этикеток, парковочные талоны, посадочные талоны, обертки для фруктов, отверстия для соломинок и носики в упаковках для жидкостей, упаковочные материалы, защитные элементы на документах, отрывная перфорация для почтовых штемпелей или непрерывных бланков, синтетическая кожа, фармацевтические продукты, такие как тест-полоски для определения уровня сахара в крови, пленки с транспортировочными отверстиями, топливные элементы, аккумуляторы, фильтры, упаковка для сигарет, соединительные профили, технические пленки и многое другое.

Какие существуют различные техники нанесения ударов?

Как правило, существует два различных метода штамповки: обычная плоская штамповка и ротационная штамповка. Эти два процесса будут подробно описаны ниже.

Эти два процесса будут подробно описаны ниже.

Плоская штамповочная машина

Плоская штамповочная установка состоит из пресса со встроенным штамповочным инструментом. Пробивной инструмент обычно содержит верхний и нижний инструменты. Инструменты устанавливаются параллельно в линейных направляющих и точно регулируются, чтобы пуансоны правильно входили в матрицы. Полотно материала проходит между вертикально движущимися инструментами. Когда пуансоны входят в матрицы, на материал действует сразу все давление штамповки (поверхностная нагрузка). Перфорированные отходы проталкиваются в матрицы и падают вертикально вниз.

Материал подается в блок пробивки прерывисто, что означает, что движение подачи материала прерывается для пробивки. Если перфорированный материал нуждается в дальнейшей обработке на будущих этапах обработки, подача материала должна работать точно, без каких-либо проскальзываний или зазоров. В противном случае могут возникнуть неточности и проблемы с приводкой.

Ротационно-пробивной инструмент

Пробивные инструменты ротационно-пробивного агрегата устанавливаются либо непосредственно в прецизионные подшипники, либо регулируемые на двух цилиндрах. Полотно материала непрерывно проходит между двумя вращающимися инструментами. В зависимости от применения весь пробивной блок может быть встроен в станину или в отдельный блок.

Инструменты постоянно вращаются при штамповке; поэтому пуансон попадает в матрицу точно в срок. Точечное усилие требует меньшего усилия пробивки, чем плоское пробивное усилие. Перфорированные отходы удаляются полым цилиндром или всасываются вакуумной ступицей.

Технические характеристики

Плоская пробивка

Производительность плоской пробивки в погонных метрах в минуту зависит от длины пробивного инструмента в направлении полотна, т. е. движения подачи и количества ударов в минуту.

Высокопроизводительные пробивные машины могут выполнять до 350 ударов в минуту при пробивке тонких пленок. В зависимости от ширины полотна материала движения подачи могут составлять от 50 мм до 1000 мм.

В зависимости от ширины полотна материала движения подачи могут составлять от 50 мм до 1000 мм.

Ротационная пробивка

Рабочая ширина для ротационной пробивки в настоящее время составляет от 10 мм до 2000 мм. В зависимости от применения могут быть достигнуты скорости от 1 м/мин до 800 м/мин. Диаметр штамповки может варьироваться от 0,5 мм до прибл. 50 мм.

Преимущества каждого метода

Плоская штамповка

В некоторых случаях стоимость инструмента ниже, чем при ротационной штамповке. Преимущество для часто меняющихся контуров штамповки.

Ротационная пробивка

Более высокая производительность, так как непрерывная подача материала позволяет работать с очень высокими рабочими скоростями. Точное контролируемое натяжение полотна обеспечивает высокое качество штамповки и точное размещение пуансонов. Поскольку материал разрезается точечно и постепенно (линейная нагрузка), усилия пробивки значительно ниже, что приводит к увеличению срока службы инструмента, снижению потребления энергии, а также снижению уровня шума и вибрации.

Что следует учитывать при выборе ударной техники?

Обе техники штамповки имеют свои преимущества и недостатки. Соответственно, вы должны выбрать наиболее подходящую технику в зависимости от приложения.

Инвестиционные затраты на пресс плоской пробивной машины обычно выше, чем на ротационную пробивную машину. Однако стоимость инструмента для плоского пробивного устройства часто ниже, чем для ротационного пробивного устройства. Поэтому плоские пробивные агрегаты в первую очередь выгодны при небольших объемах производства и часто меняющихся контурах пробивки.

Если для дальнейшей обработки изделий требуется высокая точность или высокая скорость производства, чаще всего предпочтительнее ротационная штамповка. Поскольку требуемое усилие пробивки ниже, ротационная штамповка также производит значительно меньше шума, что может быть важным моментом, если необходимо выполнить определенные требования к шуму.

Кроме того, следует учитывать предшествующие процессы (такие как печать или ламинирование материала), а также объем доступного пространства.

Процесс штамповки металла | Minifaber

Что такое пробивка металла и как происходит этот процесс? Узнайте больше о процессе штамповки металла Minifaber и металлах, с которыми мы можем работать.

Minifaber — компания по штамповке металла, которая выполняет работы как в больших, так и в малых количествах, от консалтинга и проектирования до операций штамповки . Благодаря нашему опыту, мы можем удовлетворить потребности клиентов в получении готовой продукции и полуфабрикатов.

Вот темы, которые вы найдете на этой странице:

- Что такое штамповка металла?

- Как происходит процесс?

- Машины для штамповки металла

- Какие металлы можно обрабатывать?

- Minifaber, ваш партнер по штамповке металла

Что такое штамповка металла?

Штамповка металла представляет собой процесс штамповки формы на поверхности путем давления или удара с помощью стального штампа. В процессе штамповки металла материал удаляется с куска листового металла путем приложения достаточно большой силы резания . Металлы, которые можно штамповать, разные: сталь, железо, медь и алюминий. Каждый имеет свою собственную твердость и нуждается в соответствующем давлении, чтобы выполнять удары без недостатков.

В процессе штамповки металла материал удаляется с куска листового металла путем приложения достаточно большой силы резания . Металлы, которые можно штамповать, разные: сталь, железо, медь и алюминий. Каждый имеет свою собственную твердость и нуждается в соответствующем давлении, чтобы выполнять удары без недостатков.

Как происходит процесс штамповки металла?

Процесс начинается с резки и пробивки листового металла толщиной до 25-30 мм для создания прецизионных металлических деталей. Давление пуансона на листовой металл сначала приводит к пластической деформации материала, а затем, , когда приложенное напряжение превышает прочность материала на сдвиг , происходит разрыв волокнистой структуры (что типично для листового металла) материала, что приводит к физическому разделению детали внутри инструмента.

Каковы основные этапы процесса?

- Операция холодной штамповки металлов осуществляется с помощью штампов, установленных на прессах .

В частности, она осуществляется пуансоном, который, соединенный через пластину с ползуном пресса, проникает в матрицу, разрезая листовой металл по форме как пуансона, так и матрицы (контуры пуансона и отверстия в матрице). матрицы представляют собой режущие части, которые будут управлять вырубкой).

В частности, она осуществляется пуансоном, который, соединенный через пластину с ползуном пресса, проникает в матрицу, разрезая листовой металл по форме как пуансона, так и матрицы (контуры пуансона и отверстия в матрице). матрицы представляют собой режущие части, которые будут управлять вырубкой).

- Перфорированный предмет попадает под матрицу (и подхватывается оттуда), благодаря тому, что матрица имеет участок, расширяющийся сверху вниз.

- При опускании пуансон проникает в лист, вызывая деформацию его волокнистой структуры , и лист начинает проникать в матрицу. Таким образом, листовой металл деформируется со скруглением кромок штамповки в верхних зонах контакта с пуансоном и в нижних зонах контакта с матрицей.

- Когда достигается напряжение разрушения материала при сдвиге, создается поверхность разрушения, которая отделяет перфорированный объект от остального листового металла .

Затем пуансон продолжает проталкивать штампованную деталь внутрь матрицы до тех пор, пока она не выпадет наружу.

Затем пуансон продолжает проталкивать штампованную деталь внутрь матрицы до тех пор, пока она не выпадет наружу.

Чтобы обеспечить правильное расположение листового металла над матрицей , имеется система направляющих для листового металла, а в случае тонких листов также используется прижим для листового металла, чтобы предотвратить сам лист из-за напряжение, вызванное пуансоном, от изгиба и деформации при штамповке, вызывающее изготовление деформированных деталей.

Вы ищете партнера, специализирующегося на штамповке металлов? Свяжитесь с нашими экспертами!

Штамповочные машины для металла

Для штамповки металла Minifaber использует автоматические машины (штамповочные прессы) TruMatic модели TRUMPF. В станке TruMatic 7000 особенно выгодным образом объединены преимущества штамповки и лазерной резки. Этот комбинированный станок высокого класса отвечает самым строгим требованиям в отношении качества деталей, производительности и гибкости. С активной матрицей получаются детали без царапин и используется максимальная гибкость при формовании.

С активной матрицей получаются детали без царапин и используется максимальная гибкость при формовании.

Наши штамповочные станки для металла позволяют нам производить маленькие и большие листы для малых и больших производственных нужд. С числовым программным управлением (ЧПУ) штамповочные станки могут резать и формовать сложные металлические детали простым, быстрым и безопасным способом. Процесс штамповки управляется цифровым управлением 24 часа без остановок и полностью управляется нашим техническим отделом.

Какие металлы можно обрабатывать?

Minifaber может выполнять перфорацию листового металла на различных металлах, каждый из которых имеет свои особенности: сталь, железо, алюминий и медь. Благодаря тому, что волокна металла в месте разреза не режут, а изгибаются, а в силу упругости материала и изгибающих напряжений, сопровождающих касательные напряжения, сообщаемые штампом, штамповка не приводит к точный срез кромок заготовки или отверстия, но в более или менее выраженной заусенцевости в зависимости от времени заточки инструмента и типа металла и его кристаллической структуры.

Штамповка металла из стали и нержавеющей стали

Minifaber может применять процесс штамповки металла для стали и нержавеющей стали. Из-за твердости этих материалов штамповка должна выполняться с приложением достаточного усилия на протяжении всего процесса, не достигая предела прочности.

Процесс штамповки железа

Железо также является твердым металлом, который требует достаточной прочности для штамповки, что ограничивает размазывание.

Перфорация алюминиевого металла

В отличие от железа и стали, алюминий является более пластичным металлом. Это означает, что процесс штамповки металла должен быть тщательно запрограммирован и проверен.

Штамповка медного металла

Штамповка меди должна учитывать разрывное напряжение материала, при превышении которого происходит разделение деталей. Также крайне важно использовать специальные блоки для предотвращения нежелательной деформации обрабатываемой меди, предотвращения образования острых краев или неровностей.

В частности, она осуществляется пуансоном, который, соединенный через пластину с ползуном пресса, проникает в матрицу, разрезая листовой металл по форме как пуансона, так и матрицы (контуры пуансона и отверстия в матрице). матрицы представляют собой режущие части, которые будут управлять вырубкой).

В частности, она осуществляется пуансоном, который, соединенный через пластину с ползуном пресса, проникает в матрицу, разрезая листовой металл по форме как пуансона, так и матрицы (контуры пуансона и отверстия в матрице). матрицы представляют собой режущие части, которые будут управлять вырубкой). Затем пуансон продолжает проталкивать штампованную деталь внутрь матрицы до тех пор, пока она не выпадет наружу.

Затем пуансон продолжает проталкивать штампованную деталь внутрь матрицы до тех пор, пока она не выпадет наружу.