Преимущества и недостатки автоклавного газобетона

РЕКЛАМА

Статьи на эту тему:

⇒ Толщина стен дома из газобетона — газосиликата

⇒ Кладка стен из газобетонных и газосиликатных блоков

⇒ Внутренняя отделка стен дома из газобетона, газосиликата

⇒ Наружная отделка стен дома из газобетонных, газосиликатных блоков

Автоклавный газобетон (газосиликат) имеет преимущества, проверенные временем

Его прочности достаточно для возведения стен трехэтажного дома. Он лучший теплоизолятор, чем дерево.

Крупный формат блоков — это высокая скорость работы и ровность кладки.

РЕКЛАМА

Что нужно знать о газобетоне — газосиликате

Автоклавный газобетон — газосиликат сравнительно новый строительный материал, если сравнивать его с деревом, природным камнем, бетоном или кирпичом. Он начал активно применяться в строительстве для устройства стен около 90 лет назад. Однако, этого времени оказалось достаточно, чтобы оценить преимущества и недостатки автоклавного газобетона — газосиликата, как строительного материала.

Например в Германии, около 40% частных домов строятся со стенами из газобетонных блоков. По результатам голосования на этом сайте почти 21% читателей, большинство которых из России и Украины, тоже возводят свои дома из газобетона.

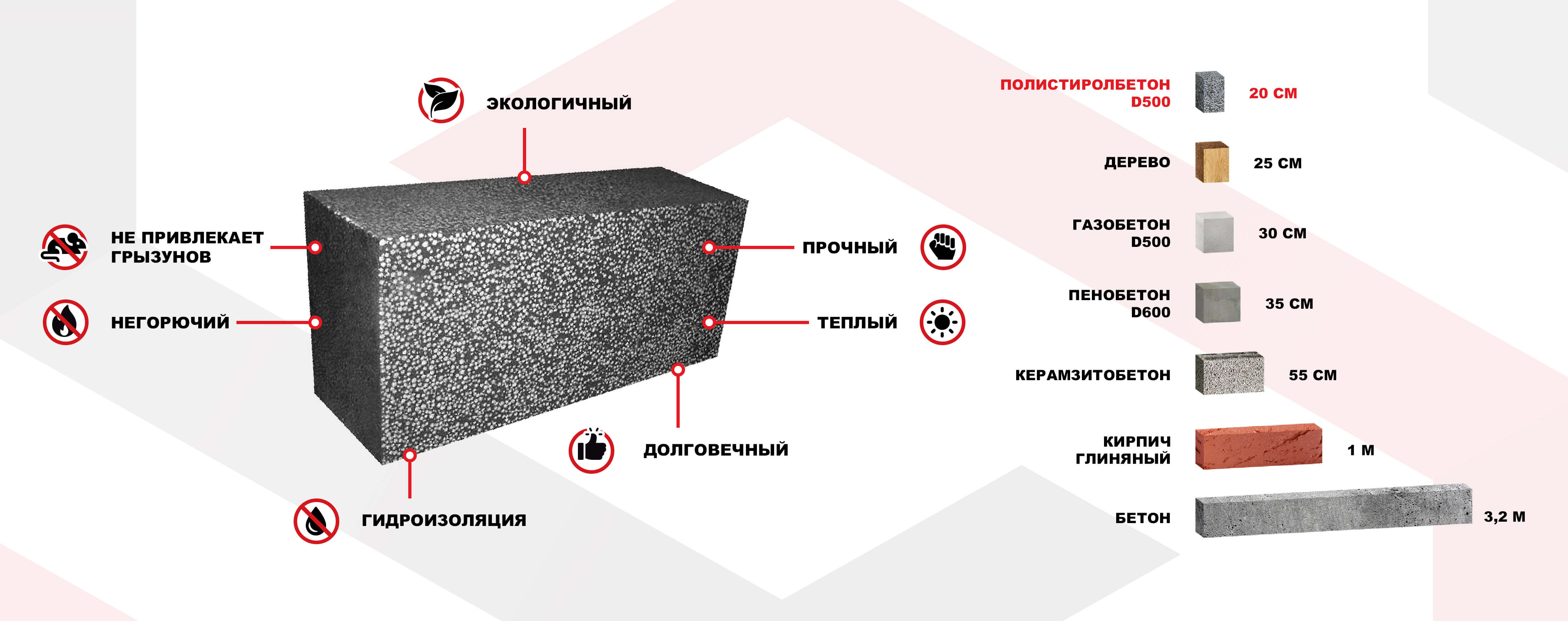

Автоклавный газобетон (газосиликат) — это самый теплый искусственный каменный материал для строительства стен. Его применение позволяет строить энергосберегающие дома с однослойными стенами без дополнительного утепления.

При производстве газобетона — газосиликата используется минеральное сырье: кварцевый песок, известь, цемент и вода. Для газообразования в замешанную массу добавляется порошок алюминия. В результате химической реакции выделяется газ — водород, пузырьки которого в смеси и образуют поры. Вспененная масса затвердевает, а водород из открытых пор улетучивается.

Затвердевшую массу режут на блоки. Гладкость поверхности изделий и точность их размеров зависят от оборудования, применяемого для разрезания.

Блоки помещают в автоклав с перегретым водяным паром, где под воздействием высокой температуры (190 оС) и давления (12 Бар) происходит химическая реакция. Тепловлажностная обработка в автоклаве снижает усадку блоков при высыхании и обеспечивает им необходимую прочность и морозостойкость.

Тепловлажностная обработка в автоклаве снижает усадку блоков при высыхании и обеспечивает им необходимую прочность и морозостойкость.

Одни производители готовый материал называют автоклавным газобетоном, другие — газосиликатом.

Неверно говорить, что газобетон, газосиликат состоит из песка, извести, цемента и алюминиевой пудры. Газобетон, газосиликат — это камень, искусственно полученный минерал, не содержащий в себе ни цемента, ни песка, ни извести, ни алюминиевой пудры. Все исходные компоненты при автоклавной обработке вступают в реакцию друг с другом. Поэтому на выходе из производства мы видим красивый белый камень, а не грязно-серый продукт простой гидратации цемента, которым является обычный пенобетон.

Показатели прочности, теплопроводности и некоторые другие строительные свойства изделий из газобетона/газосиликата зависят от плотности материала.

Различают газобетон, газосиликат:

- конструкционный, марка по плотности D600, D700;

- конструкционно-теплоизоляционный, марка по плотности D300, D400, D500;

- теплоизоляционный низкой плотности, марка по плотности D100, D200.

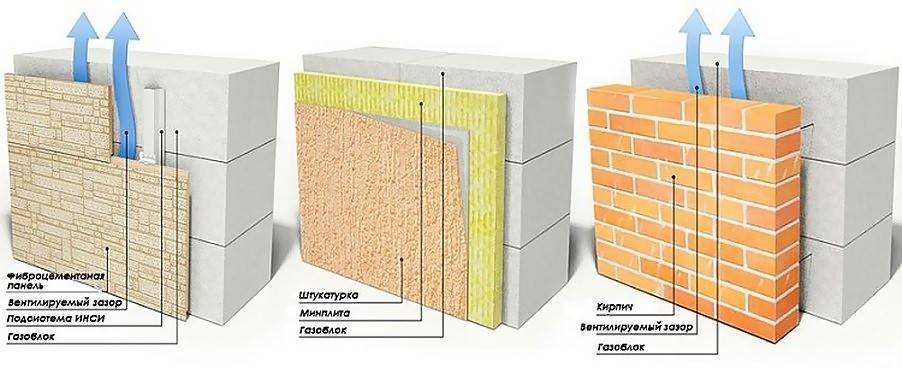

Блоки из конструкционного газобетона высокой плотности D600 обычно используют для устройства двухслойных стен с фасадным утеплением. Применение довольно прочного и достаточно теплого материала для устройства несущей части стены и высоко эффективного утеплителя на фасаде, позволяет уменьшить общую толщину стены, что бывает выгодно при строительстве дома в местности с холодным климатом.

Блоки из газобетона средней плотности чаще всего применяют для кладки однослойных стен домов, строящихся в зонах с умеренным и теплым климатом. Стена из такого газобетона обладает достаточной прочностью и малой теплопроводностью.

Таблица. Физико-механические и теплотехнические характеристики автоклавного газобетона, газосиликата:

| Марка по плотности | D400 | D500 | D600 |

| Нормируемая объемная плотность, кг/м3 | 400 | 500 | 600 |

| Класс по прочности на сжатие, кг/м3 | В2,0/ В2,5 | В2,5 | В3,5 |

| Коэффициент теплопроводности в сухом состоянии, λ0 [Вт/(м · ºС)]* | 0,096 | 0,12 | 0,14 |

| Коэффициент теплопроводности при влажности 4%, λА [Вт/(м · ºС)] | 0,113 | 0,141 | 0,160 |

| Коэффициент теплопроводности при влажности 5%, λБ [Вт/(м · ºС)]* | 0,117 | 0,147 | 0,183 |

| Усадка при высыхании, [мм/м], не более | 0,3 | 0,3 | 0,3 |

| Марка по морозостойкости | F 50 | F 50 | F 50 |

| Коэффициент паропроницаемости, μ [мг/м·ч·Па] | 0,23 | 0,20 | 0,16 |

| Предел огнестойкости при равномерно- распределенной нагрузке 7,5 т/пог.  м (без м (безучета собственного веса)** | не менее REI 240 | не менее REI 240 | не менее REI 240 |

| Отклонение от заданных геометрических размеров: | |||

| длина, [мм], не более | ±3 | ±3 | ±3 |

| ширина, [мм], не более | ±2 | ±2 | ±2 |

| высота, [мм], не более | ±1 | ±1 | ±1 |

Примечания:

*численные значения коэффициентов теплопроводности, представленные в таблице, соответствуют нормативным значениям, принятым в ГОСТ 31359-2007.

В таблице приведены характеристики автоклавного газобетона из ГОСТ. Многие производители (но не все) выпускают газобетонные, газосиликатные блоки лучшего качества, чем требует ГОСТ. Например, делают блоки с маркой по плотности D300, D350, имеющие класс прочности на сжатие — В2,0/ В2,5. Такие блоки по прочности пригодны для кладки стен дома и имеют минимальную теплопроводность.

Многие производители (но не все) выпускают газобетонные, газосиликатные блоки лучшего качества, чем требует ГОСТ. Например, делают блоки с маркой по плотности D300, D350, имеющие класс прочности на сжатие — В2,0/ В2,5. Такие блоки по прочности пригодны для кладки стен дома и имеют минимальную теплопроводность.

Некоторые производители научились делать достаточно прочный газобетон низкой плотности — марки D100, D200, класса прочности на сжатие не менее В1,0. Плиты из такого газобетона применяют в качестве утеплителя. Плиты утеплителя из искусственного камня — газобетона/газосиликата, являются хорошей альтернативой привычным минераловатным или пенополистирольным утеплителям.

Марка плотности и прочности материала указывается в проекте, и ее нельзя менять по собственному усмотрению (особенно занижать), так как это отразится на несущей способности стены и ее теплоизоляционных свойствах.

По точности размеров согласно требованиям ГОСТ 21520–89 блоки делятся на три категории: 1-ая категория допускает отклонения по высоте ± 1 мм, по длине и ширине – ± 2 мм. 2-ая категория – соответственно ± 3 и ± 4 мм, 3-я – ± 5 и ± 6 мм. Блоки 2-ой и 3-ей категорий предназначены для укладки на толстый слой раствора (цементный, цементно-известковый или теплосберегающий), а блоки 1-ой категории – для укладки на тонкий слой клеевого раствора.

2-ая категория – соответственно ± 3 и ± 4 мм, 3-я – ± 5 и ± 6 мм. Блоки 2-ой и 3-ей категорий предназначены для укладки на толстый слой раствора (цементный, цементно-известковый или теплосберегающий), а блоки 1-ой категории – для укладки на тонкий слой клеевого раствора.

Боковые поверхности блоков могут быть гладкими (не профилированными), кладку такими блоками ведут с заполнением раствором горизонтальных и вертикальных швов.

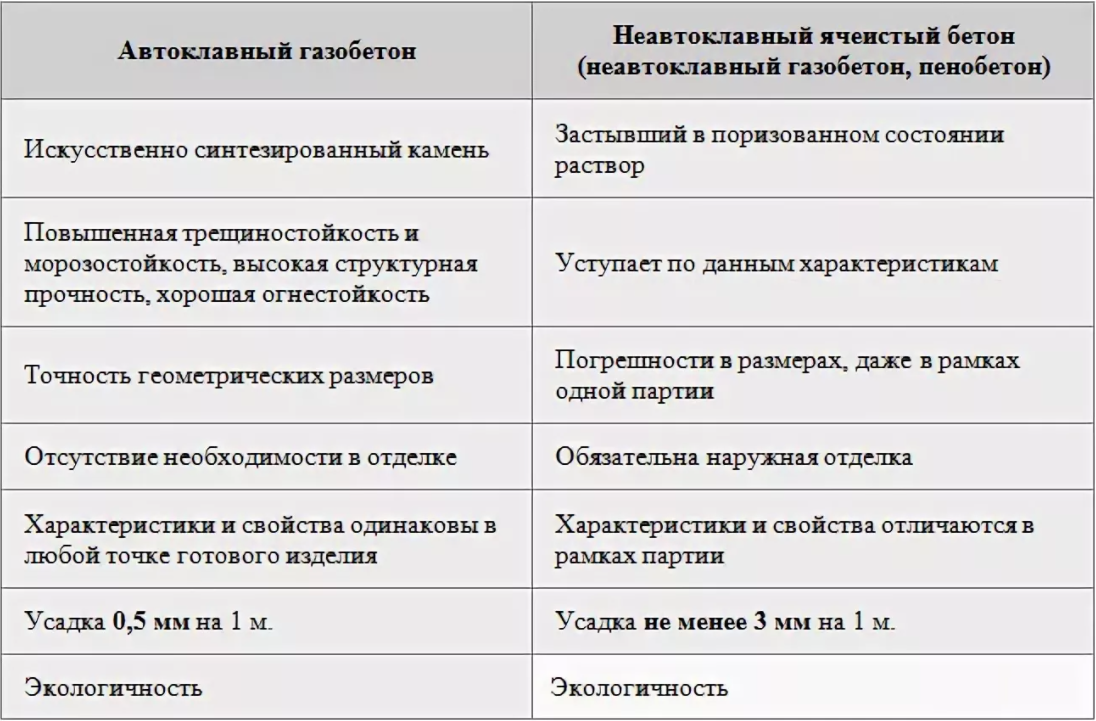

Преимущества автоклавного газобетона — газосиликата по сравнению с пенобетоном

При одинаковой плотности автоклавный газобетон на 1-2 класса прочнее пенобетона. Чтобы обеспечить требуемую прочность, для кладки стен приходится применять более плотный, а значит и более холодный пенобетонный блок.

Газобетон имеет усадку при высыхании в 10 раз меньше, чем пенобетон. При правильно выполненной кладке и надежном фундаменте стены из газобетонных блоков не покрываются сетью трещин так, как это происходит со стенами из пенобетона.

В пенобетоне остаются и выделяются в воздух помещений поверхностно-активные вещества (ПАВ), входившие в состав пенообразователей при изготовлении блоков. Из газобетона выделения каких-либо веществ не происходит.

Газобетон, газосиликат и экология

Изделия из газобетона не содержат токсичных и органических соединений, поэтому при эксплуатации не выделяют вредных газов и иных выделений.

Иногда можно встретить утверждения, что при изготовлении в порах газобетона остается вредный газ. Но газобетон имеет внутреннюю структуру с открытыми порами, в отличии например от пенопласта, в котором поры закрытые. В открытых порах газобетона не может находиться ничего другого, кроме обычного воздуха.

По радиоактивности газобетон относится к первому классу (низкий уровень) с приведенным излучением Аэфф менее 54 Бк/кг (Беккерелей/кг) массы. Среди его «соседей» по данному показателю находятся дерево и гипс.

Приведенное радиактивное излучение Аэфф тяжелого бетона и керамзитобетона находится в пределах от 54 до 120 Бк/кг, глиняного кирпича – от 120 до153 Бк/кг.

В группу материалов с относительно высокой радиоактивностью — от 153 до 380 Бк/кг входят керамзит и керамическая плитка. Если же пересчитывать Аэфф с массы на объем, то 1 м2 газобетонной или деревянной стены имеет приведенную радиоактивность менее 2 000 Бк (Беккерелей), а кирпичной — от 10 000 до 18 000 Бк.

Газобетон (газосиликат) — самый дружелюбный строительный материал.

Газобетон, газосиликат и безопасность

Безопасность — термин, который в современном мире трактуется очень широко. Безопасность — это защищенность от угроз и рисков. Газобетонные стены способствуют повышению защищенности.

Основное преимущество газобетона состоит в том, что этот материал позволяет строить энергосберегающий дом с однослойными наружными стенами — без слоя эффективного утеплителя на фасаде.

Однослойная стена — наименее подвержена риску случайного или сознательного повреждения.

Однослойная стена является залогом отсутствия скрытых дефектов:

- В ней невозможно плохо разместить утеплитель, поскольку утеплителем является сам кладочный материал;

- В ней невозможно плохо выполнить пароизоляцию, поскольку пароизоляция ей не нужна.

Стена целиком у вас перед глазами и вам не надо беспокоиться о состоянии скрытого в ее недрах пенопласта или минваты — в стене не скрыто ничего.

Стена целиком у вас перед глазами и вам не надо беспокоиться о состоянии скрытого в ее недрах пенопласта или минваты — в стене не скрыто ничего.

Читайте: Из чего лучше сделать наружную однослойную стену

Газобетон-это 100% минеральный материал — поэтому он не горюч и огнестоек. Газобетон относится к несгораемым строительным материалам и относится к классу НГ — не горючий материал.

После пожаров в домах, построенных из газобетона, сам материал остается неповрежденным. Конструкции из газобетонных блоков имеют первую степень огнестойкости (самую высокую) и при пожаре не выделяют токсичные и иные вредные газы.

Испытания показали, что предел огнестойкости несущих стен из блоков стеновых неармированных при равномерно распределенной нагрузке 7,5 т/пог.м составляет не менее REI 240. Это означает, что за 240 минут (4 часа) испытаний несущая стена при одностороннем непрерывном воздействии пламени не потеряла своей несущей способности (R), целостности (Е) и теплоизолирующей способности (I).

Приведенные пределы огнестойкости конструкций из газобетона характеризуют его как материал, из которого можно возводить противопожарные стены и применять его для защиты строительных конструкций от действий огня с целью повышения степени их огнестойкости.

Долговечность зданий из газобетона, газосиликата

По долговечности здания, наружные стены которого выполнены с применением газобетонных блоков, не уступают зданиям со стенами, выполненными из кирпича или бетона: так, например, согласно СТО 00044807-001-06 у зданий до 5-ти этажей с наружными стенами из мелких газобетонных блоков автоклавного твердения прогнозируемая долговечность 100 лет, продолжительность эксплуатации до первого капитального ремонта — 55 лет.

Для сравнения, продолжительность эффективной эксплуатации зданий, утепленных минераловатными или полистирольными плитами, до первого капитального ремонта составляет 25-35 лет. В этот срок требуется полная замена утеплителя.

Одним из показателей долговечности является морозостойкость материала. В газобетоне при замерзании вода из мелких пор и капилляров отжимается в более крупные поры почти не разрушая структуру материала. Показатель морозостойкости современных изделий из газобетона равен F35-F100. Газобетон не уступает по этому показателю другим стеновым материалам, например, керамзитобетону.

В газобетоне при замерзании вода из мелких пор и капилляров отжимается в более крупные поры почти не разрушая структуру материала. Показатель морозостойкости современных изделий из газобетона равен F35-F100. Газобетон не уступает по этому показателю другим стеновым материалам, например, керамзитобетону.

В отличии от дерева, газобетон не уничтожается огнем, не подвержен биологическому разрушению: не гниет, и не повреждается насекомыми.

Экономичность стен из газобетона, газосиликата

Многолетний опыт производства автоклавного газобетона показал, что энергозатраты на его производство составляют 320 кВт·ч/м3, при производстве полнотелого кирпича требуется 900 кВт·ч/м3, пустотелого – 600 кВт·ч/м3. Энергозатраты на изготовление во многом определяют стоимость материалов.

Газобетонные блоки имеют очень точные размеры. При аккуратной кладке стена из газобетона может быть отделана тонкослойной шпаклевкой, как внутри, так и снаружи.

Кладка газобетонных блоков выполняется на клей с толщиной шва всего 2-3 мм. Для кладки, как правило, используются блоки с пазогребневой боковой поверхностью, что позволяет не заполнять вертикальные швы кладки раствором. В результате расход кладочного раствора снижается на 30-40%.

Кладка однослойной стены выполняется быстрее, так как ведется из крупноформатных блоков и не требует дополнительных работ по утеплению стены.

Сравните два варианта конструкции стены с одинаковым сопротивлением теплопередаче R=3,3

м2·°С/Вт.

Однослойная стена из газобетонных, газосиликатных блоков с толщиной кладки 375 мм. Отделка внутри — шпатлевка толщиной 2 мм. Отделка снаружи — цементная тонкослойная штукатурка толщиной 3 мм.Двухслойная стена из кирпича с утеплителем. Толщина кладки 250 мм., с фасадным утеплением плитами минваты или пенополистирола толщиной 150 мм. Отделка внутри — гипсовая штукатурка и финишная шпатлевка общей толщиной 15-20 мм. Снаружи — цементная штукатурка по утеплителю скрепленная стеклосеткой, общая толщина слоя 7-12 мм.

Снаружи — цементная штукатурка по утеплителю скрепленная стеклосеткой, общая толщина слоя 7-12 мм.

Оба, показанных на рисунке, варианта стен дома по теплосберегающим свойствам отвечают требованиям СНиП для строительства в средней полосе европейской части России.

Однако, стоимость строительства 1 м2 однослойной стены из газобетонных блоков примерно в 1,6 раза меньше, чем двухслойной стены из кирпича и утеплителя.

Кроме того, необходимость применения утеплителей значительно снижает долговечность и другие потребительские свойства дома.

Газобетон так же, как и дерево, легко пилится, фрезеруется. Для его обработки не требуется применять дорогостоящие инструменты.

Газобетон и микроклимат

Микроклимат в вашем доме зависит от множества факторов. Большой вклад в здоровую атмосферу вносит материал, из которого построены стены.

Стена из газобетона, газосиликата обладает всеми свойствами, необходимыми для обеспечения комфорта:

- Она «теплая на ощупь» — это достигается низкой теплопроводностью и высоким сопротивлением теплопередаче.

- Обладает низкой воздухопроницаемостью (непродуваемостъ обеспечивается цельностью стены и постоянством ее формы).

- Обладает высокой паропроницаемостью, так называемой способностью «дышать»;

- Стена достаточно теплоинерционная — чтобы помещение не раскалялось сразу после восхода солнца и не вымерзало после заката (как в щитовых каркасных домиках с легким утеплителем).

- Она «теплая на ощупь» — это достигается низкой теплопроводностью и высоким сопротивлением теплопередаче.

Комфорт проживания в доме из газобетона почти такой же, как в деревянном доме. Высокая паропроницаемость и хорошая теплоаккумулирующая способность газобетона способствуют поддержанию стабильной комфортной температуры и влажности в помещениях.

Паропроницаемость газобетонных стен выше, чем у стен из кирпича, керамзитобетона или шлакоблока.

Минусы, недостатки газобетона

Нет идеального строительного материала. Любой материал обладает особенностями, которые необходимо учитывать при его применении.

Использование газобетона в стенах зданий требует учета следующих его особенностей.

Газобетон — хрупкий материал. На кладке стен из газобетонных блоков легко появляются трещины под воздействием неравномерных нагрузок. Если фундамент дома делают сборным, из блоков, то газобетонные стены обязательно опирают на монолитный железобетонный пояс, который устраивают поверх блоков.

Кроме того, выполняют горизонтальное армирование кладки, а поверх стены, на уровне каждого этажа, как правило, устраивают монолитный железобетонный пояс, на который опирают плиты перекрытия.

Читайте: Армирование стен из газобетона.

Для крепления к газобетонной стене требуется специальный крепеж. В газобетонную стену гвозди легко забиваются, а шурупы закручиваются, но также легко и выдергиваются — не держат нагрузку.

Товары для дачи и сада

⇆

Когда газобетон боится влаги

Газобетон — высокопористый материал. Газобетон легко увлажняется, но также легко и отдает влагу. Поэтому, газобетонные стены в местах интенсивного и постоянного увлажнения требуют защиты от попадания влаги, как снаружи, так и внутри влажных помещений. Например снаружи — при устройстве из газобетонных блоков стен подвала или цокольной части здания.

Например снаружи — при устройстве из газобетонных блоков стен подвала или цокольной части здания.

Однако, во многих публикациях отрицательное действие влаги на стены из газобетона сильно преувеличено.

В стенах выше нулевой отметки влагопоглощение газобетона, как и любого другого материала, определяется его способностью адсорбировать влагу из окружающей среды. При эксплуатации незащищенных стен в мокрую погоду влагопоглощение газобетона составляет не более 12% по массе.

Газобетон имеет много открытых пор, но капилляры в нем немногочисленные и короткие. Благодаря этому свойству, интенсивное увлажнение во время осадков происходит достаточно медленно и только в верхнем наружном слое на глубину 2-3 см. После увлажнения, например косым дождем, газобетон, в отличие от древесины или кирпича, которые втягивают воду по капиллярам, быстро высыхает.

В наружной стене, защищенной от влаги отделкой фасада, устанавливается постоянная равновесная влажность. Например, в Санкт-Петербурге, по данным многочисленных исследований, равновесная влажность стен из газобетона находится в пределах 5-6 % по массе. А тот же показатель стен из сосны и ели в условиях прибалтийского влажного климата – в 4 раза выше, до 20 %.

Например, в Санкт-Петербурге, по данным многочисленных исследований, равновесная влажность стен из газобетона находится в пределах 5-6 % по массе. А тот же показатель стен из сосны и ели в условиях прибалтийского влажного климата – в 4 раза выше, до 20 %.

Сравните. Стена из кирпича с плотностью кладки 1600 кг/м3 имеет равновесную влажность около 2% по массе. В стене из газобетонных блоков плотностью 400 кг/м3 содержится влаги 6% по массе. Легко рассчитать, в кладке какой стены содержится больше влаги? Вы удивитесь, но в 1 м3 кирпичной стены находится больше килограммов воды, чем в газобетонной такого же объема.

Есть немало примеров, когда здания со стенами из газобетонных блоков эксплуатируются без наружной отделки десятилетиями без каких-либо повреждений снаружи или внутри.

Если стену из газобетонных блоков надолго оставляют без отделки фасада, то кладку блоков обязательно выполняют с тщательным заполнением раствором всех швов кладки, в том числе и вертикальных. Через небрежно заполненные раствором швы в дом будет проникать вода, а также увеличится продуваемость стены.

Через небрежно заполненные раствором швы в дом будет проникать вода, а также увеличится продуваемость стены.

Если стену из газобетонных блоков оставить без наружной отделки, то взвешенные в воздухе пылевые частицы осядут на развитой пористой поверхности блоков, а прямое попадание атмосферных осадков приведет к намоканию наружных слоев.

Пыль и дождевая вода имеют в основном кислотный характер. Длительное нахождение в слабокислой среде приведет к неравномерному потемнению поверхности блоков и придаст изначально однородной стене неопрятный вид.

Читайте: Наружная отделка стен из газобетонных, газосиликатных блоков.

Стена из газобетона посредственный звукоизолятор

Звукопоглощающая способность материала зависит от плотности, пористости и модуля упругости материала.

Звукоизолирующая способность ограждающей конструкции зависит от плотности материала, его коэффициента внутреннего трения, толщины ограждения и конструктивного решения стены (однослойная или слоистая конструкция), ее изгибной жесткости, а также от звукопроводности узлов сопряжений элементов конструкции между собой.

Степень звукоизоляции измеряется в децибелах (дБ). Звукоизоляционные свойства стен оцениваются индексами изоляции воздушного шума Rw [дБ], звукоизоляционные свойства перекрытия и покрытия, дополнительно к Rw, оцениваются индексами приведенного уровня ударного шума Lnw [дБ].

Звукоизолирующая способность однослойной стены из кладочных материалов в основном определяется её массой. Чем больше вес 1 м2 стены, тем больше энергии звуковых волн тратится на вибрацию материала стены, тем лучше стена гасит звук.

Газобетон, из всех стеновых кладочных материалов, имеет наименьшую плотность. Следовательно, стена из газобетона имеет наихудшие показатели звукоизоляции. Например, индекс звукоизоляции воздушного шума у стены из газобетонных блоков марки D400 толщиной 40 см. равен Rw=55 дБ. Такая же по толщине стена из более плотной поризованной керамики будет иметь индекс Rw уже около 65 дБ.

Толстый слой штукатурки на стене или утеплитель на фасаде увеличивают вес стены, тем самым улучшают показатель звукоизоляции стены из газобетона. Звуковые волны на границе разных материалов преломляются и рассеиваются, что еще больше увеличивает звукоизолирующие свойства стены. Толстый слой традиционной штукатурки увеличивает индекс звукоизоляции стены на 2-3 дБ.

Сквозные отверстия в кладке газобетонных блоков создают аккустические мостики в стене, по которым звук легко проникает в дом. Необходимо тщательно на всю толщину стены заполнять раствором швы кладки. При кладке блоков с соединением в вертикальных швах типа паз-гребень следует аккуратно примыкать блоки друг к другу не оставляя зазоров.

В доме с наружными стенами из газобетона, внутренние стены и перегородки обеспечат лучшую звукоизоляцию между помещениями, если их кладку выполнить из материала с высокой плотностью или сделать перегородки многослойными.

Газобетон плохой аккумулятор тепла

Высокая теплоаккумулирующая способность ограждающих конструкций в доме способствует стабильности температуры воздуха в помещениях. Солнце в окно, и стены поглощают излишки тепла. Холодный воздух в открытую дверь, и стены отдают тепло.

Солнце в окно, и стены поглощают излишки тепла. Холодный воздух в открытую дверь, и стены отдают тепло.

Чем больше плотность материала, из которого сделана стена, тем большее количество тепловой энергии необходимо для нагревания стены, тем больше аккумулируется в стене тепла.

Газобетон имеет самую маленькую плотность, по сравнению с другими материалами для кладки стен. Поэтому, способность накапливать тепло у стен из газобетона невелика. Например, в стене из полнотелого кирпича запасы тепла будут примерно в 3,5 раза больше, чем при тех же условиях и в такой же по объему кладке из газобетона.

Другой важной теплоаккумулирующей характеристикой является время остывания конструкции Аt [ч]. Например, остывание стены из полнотелого кирпича происходит быстрее в 1,37 раза, чем такой же по толщине стены из газобетона.

По сравнению с другими кладочными стеновыми материалами, в стене из газобетона запасы тепла меньше и отдает тепло газобетон медленнее. Маленькие запасы тепла и большая тепловая инерция стен из газобетона мало способствуют снижению колебаний температуры в доме из газобетона.

Маленькие запасы тепла и большая тепловая инерция стен из газобетона мало способствуют снижению колебаний температуры в доме из газобетона.

По теплоаккумулирующей способности газобетон можно сравнить с деревом. Хуже газобетона будут только каркасные стены или стены из СИП панелей.

В целях увеличения стабильности температуры в помещениях, в доме с наружными стенами из газобетона рекомендуется внутренние стены и перегородки выполнять из материалов с большой плотностью, а также по возможности увеличивать толщину бетонной стяжки пола.

Статьи на эту тему:

⇒ Толщина стен дома из газобетона — газосиликата

⇒ Кладка стен из газобетонных и газосиликатных блоков

⇒ Внутренняя отделка стен дома из газобетона, газосиликата

⇒ Наружная отделка стен дома из газобетонных, газосиликатных блоков

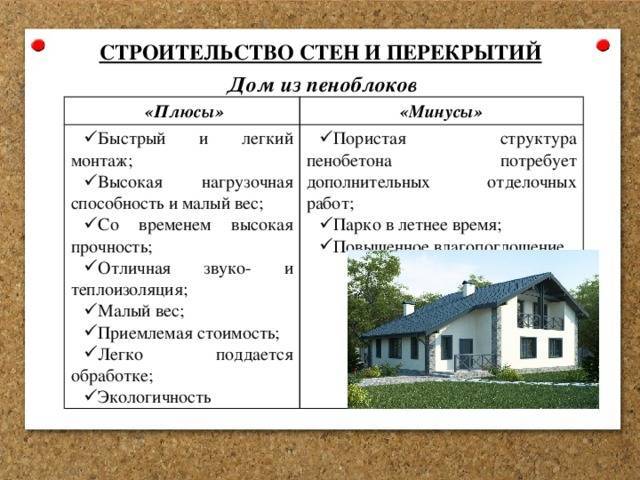

виды, характеристики, плюсы и минусы

Газобетонные блоки

Газобетон изготавливается из кварцевого песка и цемента с использованием методики газообразования. В результате получается искусственный камень с пористой структурой. Именно наличие внутренних ячеек с воздухом обеспечивает этому строительному материалу столь высокие показатели энергосбережения, теплоизоляции, а также небольшой вес.

В результате получается искусственный камень с пористой структурой. Именно наличие внутренних ячеек с воздухом обеспечивает этому строительному материалу столь высокие показатели энергосбережения, теплоизоляции, а также небольшой вес.

Рассказываем, какими плюсами и минусами обладают газобетонные блоки.

Классификация материала

Существуют следующие виды газобетонных блоков:

По типу базового вяжущего элемента:

-

Известковые. Такие блоки на 50% состоят из извести-кипелки. В их состав входят также гипс и шлак или цемент.

-

Цементные. До половины массы таких газобетонных блоков приходится на портландцемент.

-

Шлаковые. Этот материал включает в свой состав смесь шлака с гипсом, известью или щелочью (свыше 50%).

-

Зольные. Блоки этого типа изготавливаются на основе высокоосновных зол.

Этого компонента в их составе – более 50%.

Этого компонента в их составе – более 50%. -

Смешанные. Они производятся из шлака и извести (либо их смеси) с добавлением 15 — 50% портландцемента.

По типу кремнеземистого элемента:

-

С применением природных песков. Как правило, этот вид газобетонных блоков производится с применением кварцевого песка.

-

С применением вторичного сырья. В данном варианте используются отходы ферросплавной отрасли, золы-уноса с тепловых электростанций и т.д.

По условиям вторичного твердения материала:

-

Автоклавные. Газобетонные блоки этого вида затвердевают в автоклавных печах в условиях повышенного давления и насыщенного пара.

-

Неавтоклавные. В этом случае материал твердеет тоже во влажной среде, но при атмосферном давлении или с применением метода электроподогрева.

Основные характеристики газобетонных блоков

Прочность этого материала варьируется от 10-12 кгс/кв. см (у неавтоклавного газобетона) до 28-40 кгс/кв. см (у блоков автоклавного типа). Максимальная прочность материала достигается путем обработки в условиях повышенного давления.

Объемный вес может составлять от 200 кг/куб. м до 600 кг/куб. м. Самый легкий газобетон используется в качестве теплоизоляционного материала. Более тяжелый применяется в малоэтажном строительстве.

Теплопроводность блоков зависит от их плотности и составляет в среднем 0,12 Вт/мГрад. Это оптимальный показатель в соответствии с современными требованиями по сопротивлению теплопередаче конструкций.

Морозоустойчивость газобетонных блоков – F100. Для сравнения, у керамического кирпича М50 этот показатель соответствует уровню F25, а у газосиликатного блока D500 – F35.

Звуконепроницаемость. Эта характеристика газобетонных блоков определяется плотностью материала и составляет в среднем 50 Дб.

Усадка автоклавных газобетонных блоков – 0,2-0,5 мм/м. У материала неавтоклавного производства этот параметр несколько выше – от 2 до 5 мм/м.

Водопоглощение достаточно высокое – порядка 20%. У кирпича этот коэффициент в 1,5-2 раза ниже. Поэтому стены из газоблоков требуют облицовки.

Огнестойкость – до 7 часов. Газобетонные блоки состоят из минеральных веществ, которые не горят и не плавятся.

Плюсы и минусы газобетонных блоков

В список основных достоинств этого строительного материала входят следующие:

-

Газоблоки в 3-5 раз легче силикатного кирпича. Дома из таких блоков возводятся в среднем на 20% быстрее, чем кирпичные строения аналогичных размеров.

-

Пористый газобетон отлично сохраняет тепло внутри здания. Теплопроводность газоблоков в 2-3 раза ниже, чем теплопроводность обычного кирпича.

-

Этот материал легко пилится, сверлится и строгается без необходимости в применении специального инструмента.

-

Еще один плюс газобетонных блоков – высокая огнестойкость. Этот материал не горит и не выделяет опасных газов при воздействии открытого огня.

-

Благодаря пористой структуре, газобетон хорошо пропускает воздух. Стены из этого материала «дышат», и в доме создается комфортный микроклимат.

-

По уровню экологичности газоблоки уступают лишь древесине.

Среди недостатков этого материала можно отметить:

-

Гигроскопичность. Газобетон хорошо впитывает влагу.

-

Усадка. Особенно сильную усадку дают блоки неавтоклавного типа.

-

Недостаточная прочность. Из этого материала строят дома высотой не более 3 этажей.

Учитывая все вышеперечисленные характеристики газобетонных блоков, можно с уверенностью сказать, что это оптимальный материал для малоэтажного строительства в любых регионах России. Купить газоблоки по выгодной цене можно в компании «Керамик Групп». Для оформления заказа звоните по телефону +7 495 125-30-45.

Купить газоблоки по выгодной цене можно в компании «Керамик Групп». Для оформления заказа звоните по телефону +7 495 125-30-45.

Пенобетон: производство, преимущества и недостатки

Пенобетон – это разновидность легкого бетона. Плотность бетона можно уменьшить введением в затвердевшее цементное тесто устойчивых пустот. Пустоты могут быть введены воздухом или газом. В этот бетон пенообразователь вводит воздух, поэтому его называют пенобетоном.

- Пенобетон обычно имеет низкую плотность в пределах от 300 до 1600 кг/куб.м, что способствует снижению статической нагрузки конструкции.

- Прочность пенобетона на сжатие составляет от 0,2 до 18 МПа.

- Текстурная поверхность и моноструктурные ячейки делают его широко используемым в области теплоизоляции, звукопоглощения и огнестойкости.

- Его также называют бетоном низкой плотности или самоуплотняющимся бетоном.

Сырье, используемое в производстве пенобетона

- Опалубочный бетон производится с использованием цемента, песка или золы-уноса, воды и пенообразователя.

- Пенообразователь может быть натуральным или синтетическим.

- Дубильные экстракты кожевенной промышленности, мыльный щелок, сульфитный щелок являются некоторыми природными пенообразователями.

- Натуральные пенообразователи обладают различными свойствами. Таким образом, можно производить синтетические пенообразователи с требуемыми свойствами.

Процесс производства пенобетона

Цемент, песок и вода смешиваются вместе, а раствор хранится в буферном резервуаре. Его следует постоянно помешивать, чтобы избежать расслоения.

Пенообразователь и вода смешиваются отдельно в специализированном оборудовании для производства пены. Сжатый воздух подается в зависимости от необходимого количества пены.

Эта пена затем впрыскивается в цементный раствор для изготовления пенобетона. Эти растворы на цементной основе содержат не менее 20% пены.

Преимущества пенобетона

- Обладает легким весом.

Он создает небольшую вертикальную нагрузку на окружающую подконструкцию.

Он создает небольшую вертикальную нагрузку на окружающую подконструкцию. - Обладает низкой теплопроводностью и хорошими звукоизоляционными свойствами, которых нет у обычного бетона.

- Обладает отличной морозостойкостью и устойчивостью к оттаиванию.

- Пенобетон представляет собой сыпучий бетон, который можно укладывать без уплотнения. При укладке в фундамент или котлованы пенобетон соответствует каждому контуру земляного полотна.

- Пенобетон можно легко перекачивать при относительно низком давлении на большие расстояния.

- Пенобетон – очень долговечный материал. Он не разлагается и прочен, как камень.

- Пенобетон имеет низкий коэффициент водопроницаемости.

Недостатки пенобетона

- С уменьшением плотности пенобетона снижается его прочность на сжатие и изгиб.

- Пенобетон имеет относительно высокое содержание пасты и не содержит крупного заполнителя, он дает большую усадку, чем обычный бетон.

- Так как в нем больше цемента, чем в обычном бетоне. Так становится дорого

- На долговечность пенобетона в основном влияет отношение связной поры к общей пористости.

- Время перемешивания пенобетона больше.

Уменьшенный собственный вес конструкции приводит к экономии средств при возведении несущих каркасов и фундаментов. Он также не требует уплотнения. Он может заполнить пустоты и трещины, путешествуя на большие расстояния. Обладает хорошими свойствами замораживания/оттаивания

и хорошей теплоизоляцией.

Итак, пенобетон может быть принят в качестве альтернативного строительного материала.

Читайте также: Самовосстанавливающийся бетон

Пенобетон или легкий бетон | Преимущества и недостатки пенобетона

Содержание

Бетон представляет собой композитный материал, который производится с использованием смеси цемента, заполнителя, воды и некоторых добавок, которые используются в необходимых количествах. Это, пожалуй, самый значимый и ценный материал для строительных работ. В момент, когда каждый из фиксаторов, таких как цемент, заполнитель, вода и добавки, смешаны в необходимых количествах, цемент и вода начинают реагировать друг с другом, чтобы связать себя в затвердевающую массу. Застывшая каменно-известковая масса известна как бетон.

Это, пожалуй, самый значимый и ценный материал для строительных работ. В момент, когда каждый из фиксаторов, таких как цемент, заполнитель, вода и добавки, смешаны в необходимых количествах, цемент и вода начинают реагировать друг с другом, чтобы связать себя в затвердевающую массу. Застывшая каменно-известковая масса известна как бетон.

Бетон дешевле других конструкционных материалов. Прочность бетона на сжатие исключительно высока и чрезвычайно впечатляет при сжатии. Он очень хорошо может быть эффективно отлит в любую идеальную форму и имеет базовые коррозионные и атмосферные воздействия. Бетон, изготовленный со стальной арматурой, имеет эквивалентные коэффициенты теплообразования и пожаробезопасен. Его обычно накачивают и распыляют в проблемных местах. Бетоны чрезвычайно долговечны и требуют небольших затрат на содержание, которыми можно пренебречь.

Пенобетон

Пенобетон также называют легким бетоном, который изготавливается из воды, песка или золы-уноса, цемента и пены. Пенобетон или легкий бетон можно охарактеризовать как вяжущий материал, содержащий не менее 20% пены, точно уносимой в пластичный раствор. Сухая плотность пенобетона может быть от 300 до 1600 кг/м 3 .

Пенобетон или легкий бетон можно охарактеризовать как вяжущий материал, содержащий не менее 20% пены, точно уносимой в пластичный раствор. Сухая плотность пенобетона может быть от 300 до 1600 кг/м 3 .

Прочность на сжатие не высеченных в камне через 28 дней изменяется от 0,2 до 10 Н/мм 2 или выше. Пенобетон отделяется от воздухововлекающего бетона объемом вовлеченного воздуха. Воздухововлекающие бетоны поглощают воздух до 3-8%. Он также отличается от строительного раствора и пенобетона для аналогичного объяснения уровня вовлеченного воздуха. За счет затрудненных минометных систем она составляет 15–22%. Пузырьки химически оформлены за счет газобетона.

Производство пенобетона

Пенобетон или легкий бетон содержит раствор ПАВ в воде для производства, которая будет проходить через пеногенератор, производящий пену стабильной структуры. В цементном растворе или затирке полученная пена смешивается с ней, чтобы получить вспененное количество необходимой плотности. Эти поверхностно-активные вещества также используются при сборке наполнителей низкой плотности.

Эти поверхностно-активные вещества также используются при сборке наполнителей низкой плотности.

Их также называют материалами с контролируемой низкой прочностью (CLSM). Пена добавляется непосредственно в смесь богатого песка и низкого содержания цемента, чтобы получить содержание воздуха 15–25%. Следует помнить, что заполнители низкой плотности поставляются некоторыми производителями в виде пенобетона или легкого бетона, поэтому следует принимать во внимание обман. Для производства пенобетона используются два основных метода:

- Поточный метод

- Предварительный способ пенобетона

Поточный метод производства пенобетона

Базовая смесь песка и цемента добавляется в единицу. В этом агрегате смесь полностью смешивается с пеной. Наиболее распространенный способ смешивания завершается соответствующим контролем. Это поможет в смешивании больших количеств. Встроенный метод включает два цикла, например,

- Влажный метод — встроенная система

- Сухой метод — встроенная система

Влажный метод встроенной системы: Материалы, используемые в мокром методе, будут более влажными по своей природе. С помощью ряда статических встроенных смесителей основной материал и пена смешиваются вместе. Постоянный встроенный монитор плотности используется для реального наблюдения за микшированием всего микса. Выходной объем зависит от плотности пенобетона, а не от приготовленной смеси; это одна 8,0 м 3 транспортировка основного материала, которая производит 35 м 3 пенобетон 500 кг/м 3 плотность.

С помощью ряда статических встроенных смесителей основной материал и пена смешиваются вместе. Постоянный встроенный монитор плотности используется для реального наблюдения за микшированием всего микса. Выходной объем зависит от плотности пенобетона, а не от приготовленной смеси; это одна 8,0 м 3 транспортировка основного материала, которая производит 35 м 3 пенобетон 500 кг/м 3 плотность.

Сухой метод встроенной системы: Здесь используются сухие материалы для производства. Их принимают в бункеры. Отсюда они соответствующим образом взвешиваются и смешиваются с помощью бортовых миксеров. Затем смешанные основные материалы проталкиваются или перекачиваются в смесительную камеру. Пена добавляется и замешивается при мокром способе производства пенобетона. Этот метод использует много воды для смешивания. 130 м 3 из пенобетона или легкого бетона может быть изготовлено из одной партии цемента или смеси летучей золы.

Предварительный способ производства пенобетона

Здесь подготовленный автобетоносмеситель доставляет основной материал на площадку. Через противоположную сторону кузова в грузовик вливается сборная пена, при этом смеситель вращается. В связи с этим можно производить небольшое количество пенобетона для небольших работ, таких как заливка цементным раствором или засыпка траншей. Этот метод позволяет получить плотность пенобетона от 300 до 1200 кг/м 9 .0102 3 . Информация о пене будет от 20 до 60 воздух нормы.

Последний объем пенопласта можно определить, уменьшив меру другого основного материала. Как это делается в грузовике. Для этого метода трудно контролировать стабильный воздух и плотность. Таким образом, следует определить и разрешить уровень недостаточной и избыточной доходности. В момент формирования пены ее стыкуют с цементно-строительной смесью с водоцементной долей 0,4 – 0,6. Если раствор влажный, пена становится неустойчивой. В случае, если она слишком сухая, предварительную пену трудно смешать.

Материалы для пенобетона

Цемент для пенобетона

Обычно используется обычный портландцемент, однако при необходимости также можно использовать быстротвердеющий цемент. Пенобетон или легкий бетон могут уплотнять широкий спектр цемента и других смесей, например, 30% цемента, 60% золы-уноса и 10% известняка. Вещество цемента идет от 300 – 400 кг/м 3 .

Песок для пенобетона

Максимальный размер используемого песка может составлять 5,0 мм. Утилизация более мелких песков до 2,0 мм, сумма которых проходит через сито 600 мкм, колеблется от 60% до 95%.

Пена

Гидролизованные белки или синтетические поверхностно-активные вещества являются наиболее известными структурами, в зависимости от того, какие пены производятся. С пенообразователями на синтетической основе проще обращаться и они скромнее. Их можно убрать на более длительный срок. Для производства этих пен требуется меньше энергии. Пена на белковой основе непомерна, но обладает высокой прочностью и производительностью.

Пена на белковой основе непомерна, но обладает высокой прочностью и производительностью.

Существует два типа пены: сухая пена и влажная пена. Влажные пены плотностью менее 100 кг/м 3 не рекомендуются для монтажа пенобетона. Они имеют свободно расположенную огромную пузырьковую структуру. Средство и вода распыляются в мелкую сетку. В результате этого взаимодействия образуется пена с пузырьками размером от 2,0 до 5,0 мм.

Сухая пена исключительно стабильна по своей природе. Ответ воды и пенообразователя с ограничениями нагнетается в камеру смешения компрессорным воздухом. Образующаяся пена имеет более скромный размер пузырьков, чем мокрая пена. То есть менее 1,0 мм. Это дает дизайн пузырей, которые одинаково организованы. Пенообразующие добавки описаны в стандарте BS 8443: 2005.

Пуццоланы для пенобетона

Полезные вяжущие материалы, такие как летучая зола и молотый гранулированный доменный шлак, широко используются в производстве пенобетона или легкого бетона. Мера используемой летучей золы достигает от 30% до 70%. Белый GGBFS колеблется от 10 до половины. Это уменьшает количество используемого цемента и разумно. Двуокись кремния может быть добавлена для повышения прочности в количестве 10% по массе.

Мера используемой летучей золы достигает от 30% до 70%. Белый GGBFS колеблется от 10 до половины. Это уменьшает количество используемого цемента и разумно. Двуокись кремния может быть добавлена для повышения прочности в количестве 10% по массе.

Прочие материалы для пенобетона

Крупный заполнитель или другой заменитель крупного заполнителя использовать нельзя. Это связано с тем, что эти материалы будут впитываться в легкую пену.

Состав пенобетона

Состав пенобетона или легкого бетона меняется в зависимости от требуемой плотности. В целом пенобетон или легкий бетон с плотностью менее 600 кг/м 3 будут содержать пену, воду, цемент, а также некоторое расширение известняковой пыли или летучей золы. Песок можно использовать для достижения более высокой плотности пенобетона. Базовая смесь составляет 1:1 – 1:3 для тяжелого пенобетона или легкого бетона, который является наполнителем в пропорции портландцемента (CEM-I). Для дополнительных плотностей, скажем, больше, чем 1500 кг/м 3 используется больше наполнителя и среднего песка. Для уменьшения плотности необходимо уменьшить количество наполнителя. Пенобетон плотностью менее 600 кг/м 3 предписывается затирать.

Для дополнительных плотностей, скажем, больше, чем 1500 кг/м 3 используется больше наполнителя и среднего песка. Для уменьшения плотности необходимо уменьшить количество наполнителя. Пенобетон плотностью менее 600 кг/м 3 предписывается затирать.

Состав пенобетона

Свойства пенобетона зависят от следующих переменных:

- Объем пены

- Содержание цемента в смеси

- Наполнители

9000 5 Возраст

Воздействие Водоцементная доля влияет на свойства пенобетона или легкого бетона совсем не так, как пенопласт и содержание цемента.

Свойства пенобетона.

Внешний вид пенобетона. При смешивании с раствором стандартного определения последняя смесь будет иметь консистенцию молочного коктейля или йогурта.

Свойства пенобетона в отвержденном состоянии

Реальные свойства пенобетона безошибочно отождествляются с плотностью в сухом состоянии. Теплопроводность пенобетона достигает от 0,1 Вт/мК до 0,7 Вт/мК. Усадка при высыхании составляет от 0,3% до 0,07% при 400 и 1600 кг/м 3 отдельно. Пенобетон или легкий бетон не обладают такой же прочностью, как автоклавный блок с сопоставимой плотностью.

Теплопроводность пенобетона достигает от 0,1 Вт/мК до 0,7 Вт/мК. Усадка при высыхании составляет от 0,3% до 0,07% при 400 и 1600 кг/м 3 отдельно. Пенобетон или легкий бетон не обладают такой же прочностью, как автоклавный блок с сопоставимой плотностью.

Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, вызывающее скручивание пенобетона или легкого бетона. Затвердевший пенобетон имеет большую преграду против замерзания и оттаивания. Было замечено, что использование пенобетона в помещении с температурой от -18 до +25 градусов Цельсия не давало никаких признаков вреда. Плотность используемого пенобетона колеблется от 400 до 1400 кг/м 9 .0102 3 .

Свежие свойства пенобетона

Удобоукладываемость пенобетона исключительно высока и имеет осадку до разрушения 150 мм. Они обладают сильным пластифицирующим эффектом. Это свойство пенобетона делает его исключительно востребованным в большинстве областей применения. Когда поток микса остается статичным в течение более длительного периода, бесспорно, сложно восстановить его уникальное состояние. Вероятность кровотечения в пенобетоне уменьшается из-за высокого содержания воздуха.

Когда поток микса остается статичным в течение более длительного периода, бесспорно, сложно восстановить его уникальное состояние. Вероятность кровотечения в пенобетоне уменьшается из-за высокого содержания воздуха.

В момент, когда температура смеси повышается, большое наполнение и контакты завершаются из-за образования воздуха. В случае, если размер используемого песка выше или используются крупные заполнители, отличные от стандартных определений, существуют возможности для сегрегации. Это также может привести к схлопыванию пузыря, что приведет к уменьшению общего объема и структуры пены. Перекачку свежего пенобетона можно производить с осторожностью. Ближе к концу с турбулентностью, бесплатно 9пенобетон 0082 или легкий бетон могут привести к обрушению пузырчатой конструкции.

Преимущества пенобетона

- Пенобетонная или легкая бетонная смесь не оседает. Так что не нужно заморачиваться с уплотнением.

- Дополнительный вес уменьшается, так как это легкий бетон.

- В свежем состоянии пенобетон имеет свободно текучую консистенцию. Это свойство поможет полностью компенсировать недостатки.

- Конструкция из пенобетона или легкого бетона обладает хорошей рассеивающей способностью и распределением нагрузки.

- Пенобетон или легкий бетон не создают критических боковых нагрузок.

- Обладает водоудерживающими свойствами.

- Группы из пенобетона или легкобетона менее сложны в изготовлении, поэтому контроль и проверка качества выполняются удобно.

- Пенобетон имеет повышенную защиту от оттаивания и замерзания.

- Работает быстрее и безопаснее.

- Недорого и требует минимального обслуживания.

Недостатки пенобетона

- Присутствие воды в смешанных материалах делает пенобетон или легкий бетон исключительно хрупким.

- Трудно свернуть.

- Для смешивания требуется больше времени.

- С увеличением плотности уменьшается прочность на изгиб и прочность на сжатие.

Стена целиком у вас перед глазами и вам не надо беспокоиться о состоянии скрытого в ее недрах пенопласта или минваты — в стене не скрыто ничего.

Стена целиком у вас перед глазами и вам не надо беспокоиться о состоянии скрытого в ее недрах пенопласта или минваты — в стене не скрыто ничего.

Этого компонента в их составе – более 50%.

Этого компонента в их составе – более 50%.

Он создает небольшую вертикальную нагрузку на окружающую подконструкцию.

Он создает небольшую вертикальную нагрузку на окружающую подконструкцию.