Теоретические основы по выбору режимов резания.

Теоретические основы по выбору режимов резания

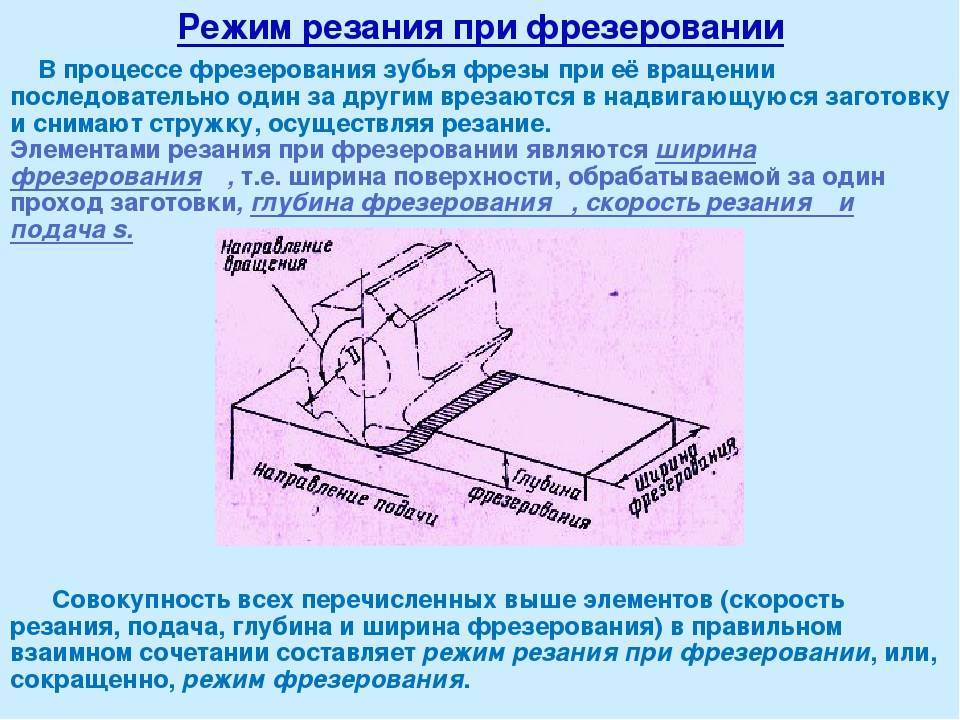

Скорость вращения шпинделя, скорость подачи — всё это основы резанья. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

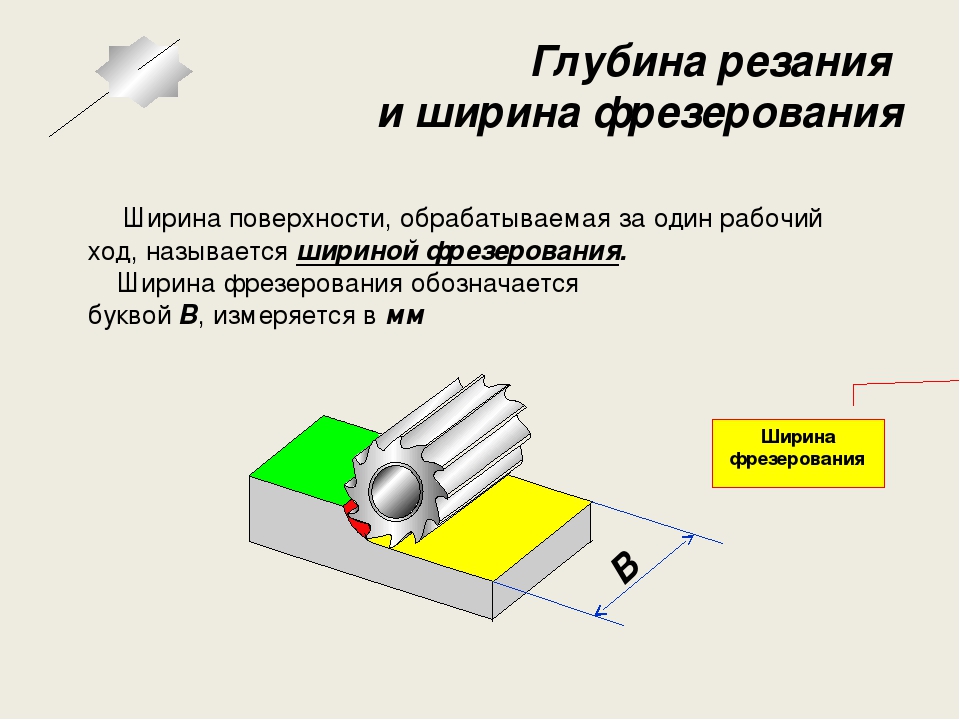

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

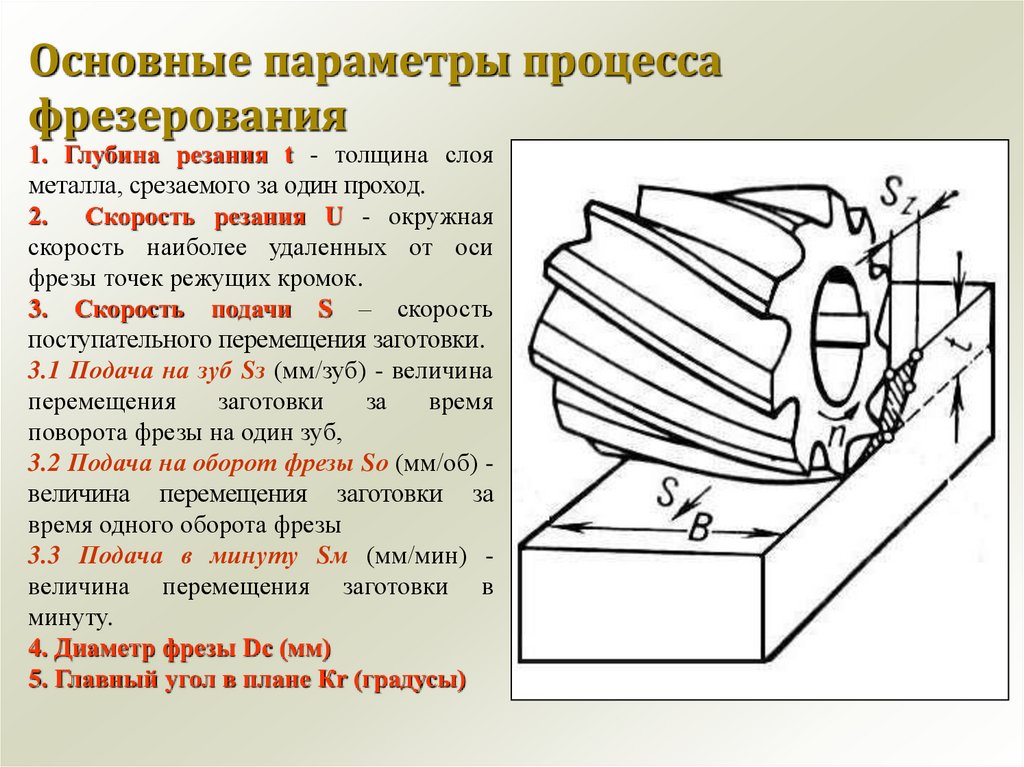

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Соответственно:

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Существуют некоторые основные определения и формулы для вычисления рабочей подачи и скорости вращения шпинделя под механообработку. Для большинства материалов, подача на зуб, вычисляемая по формуле:

— это превосходное начальное значение для обработки трудно обрабатываемых материалов.

Эта подача должна быть увеличена или уменьшена в зависимости от полученного на практике результата, но ее значение должно остаться в пределах следующего диапазона:

где D — номинальный диаметр фрезы.

Порядок фрезерования

1. По диаметру фрезы, ширине фрезерования, глубине резанья и подаче на один зуб, определяется скорость резанья и минутная подача. Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

2. Произвести настройку скорости вращения шпинделя.

3. Произвести настройку подачи шпинделя.

Износ инструмента

Чем больше скорость резанья, тем больше выделяется тепла и тем больше нагреваются зубья фрезы. При достижении определённой температуры режущая кромка теряет твердость, и фреза перестаёт резать. Температура, при которой фреза перестаёт резать, для разных фрез различна и зависит от материала, из которого изготовлена фреза.

В процессе работы фреза затупляется. Затупление фрезы происходит вследствие износа, вызываемого: трением сходящей стружки о переднею поверхность зуба и трением задней поверхностью зуба фрезы об обрабатываемую поверхность. Трение вызывает также увеличение температуры режущего инструмента, что в свою очередь снижает твёрдость его лезвия и способствует более быстрому износу. В процессе работы фреза проходит три стадии износа:

В процессе работы фреза проходит три стадии износа:

1. Новая, острая фреза — годная к эксплуатации.

Признаки: наличие заводской смазки, нормальный цвет поверхности (без окалин), ровная одноразовая заточка.

2. Фреза с нормальным износом — фрезу далее эксплуатировать нерационально, лучше заточить.

Признаки: наступление вибрации, появление неровной (рваной) поверхности обработки и чрезмерный нагрев вследствие увеличения трения.

3. Фреза с катастрофическим износом — восстановление фрезы практически невозможно.

Признаки: визуально видно, что рабочая кромка фрезы разрушена.

| Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы * |

|

Технология фрезерных работ по металлу

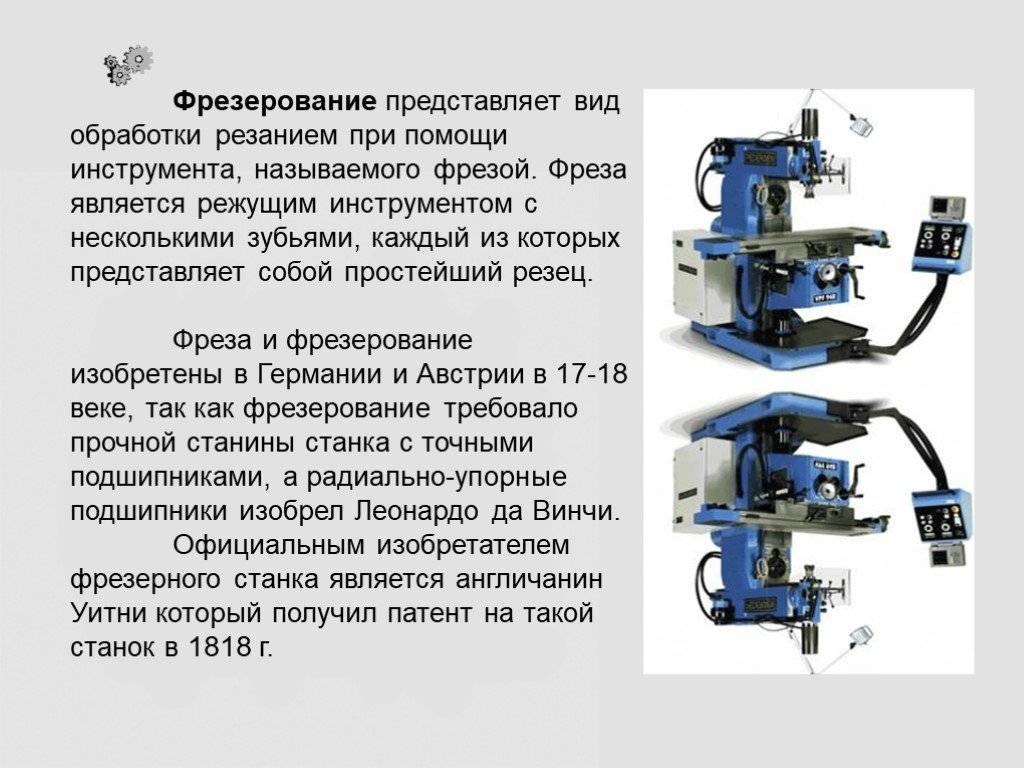

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление обрабатывающих центров с ЧПУ для фрезерных работ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

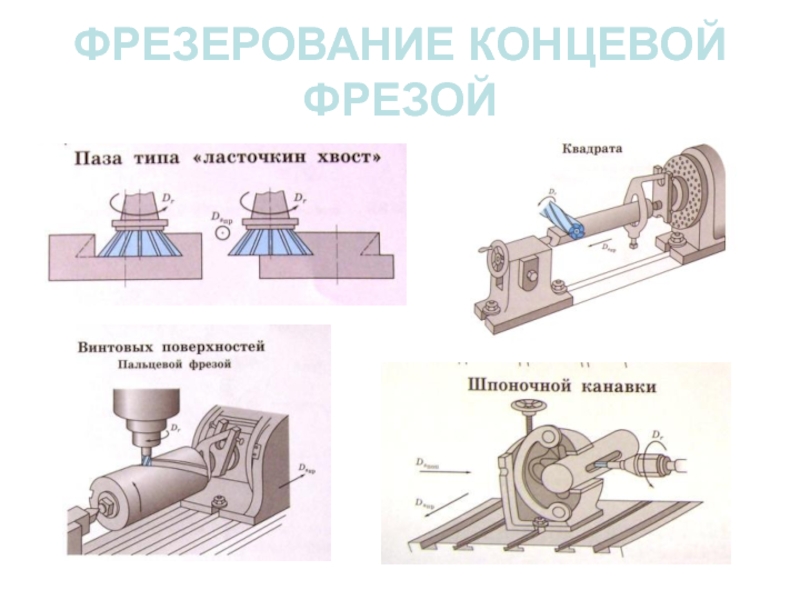

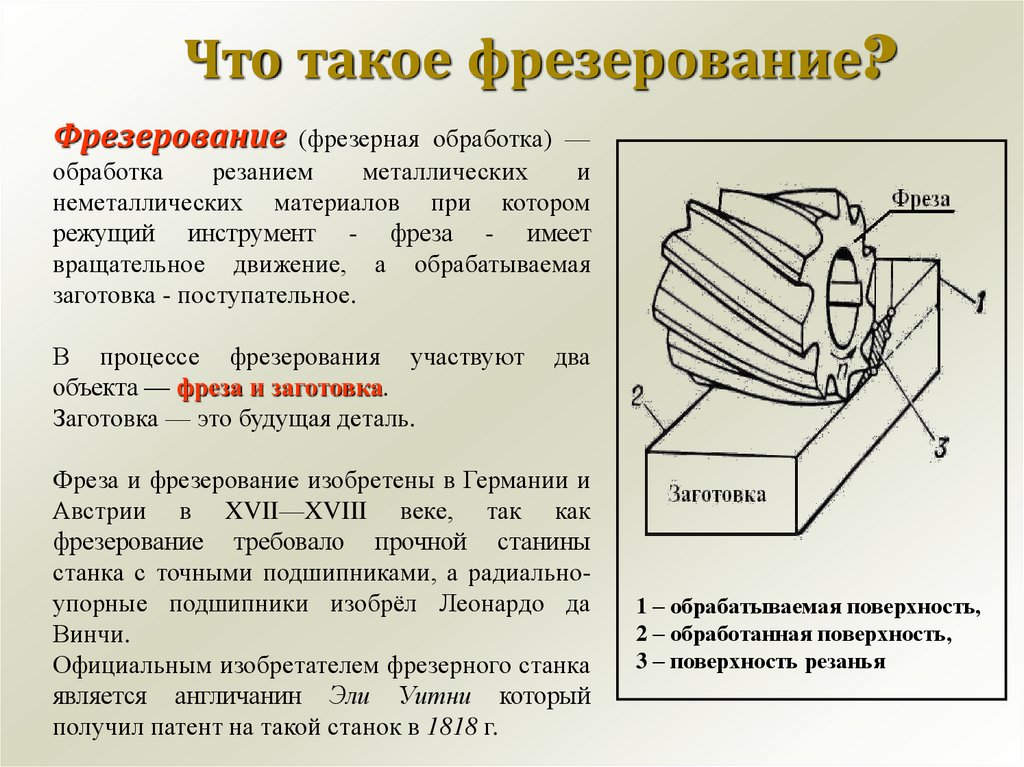

Фрезерование (фрезеровка) — это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу — нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

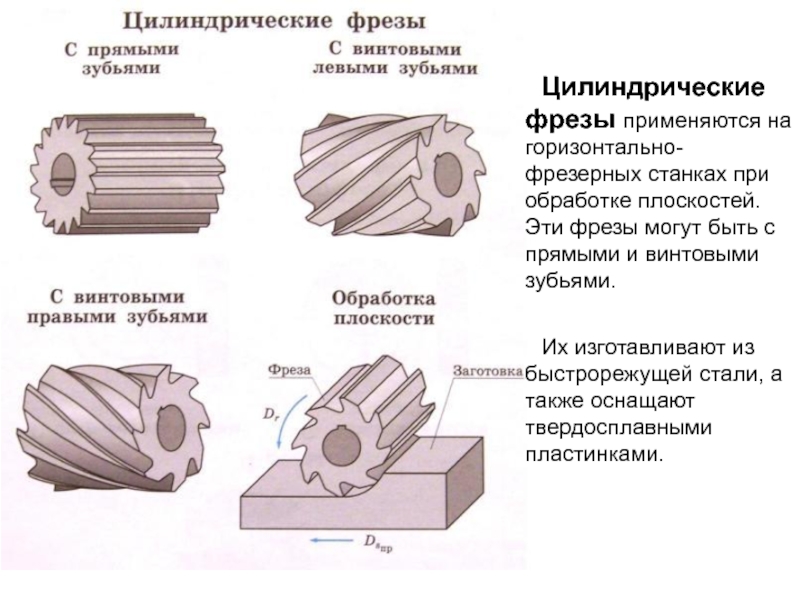

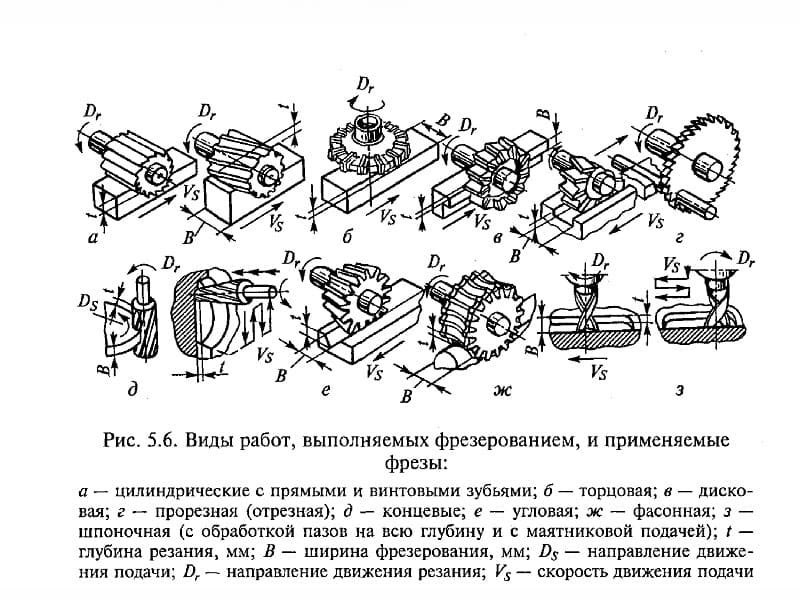

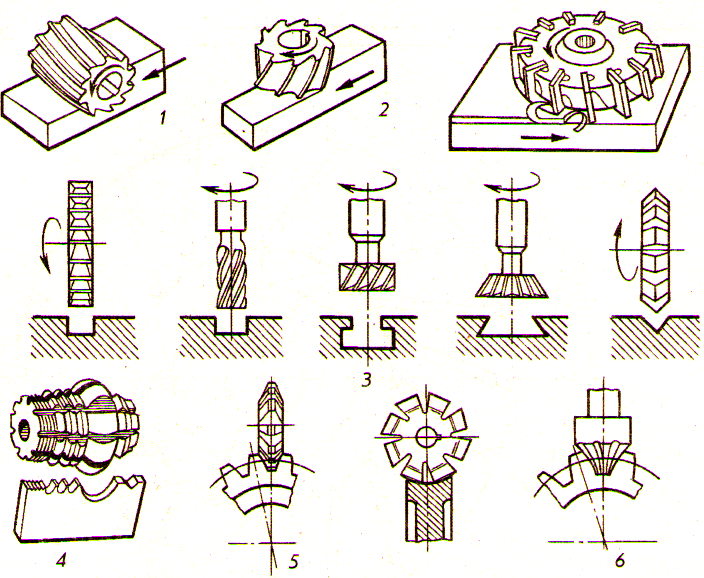

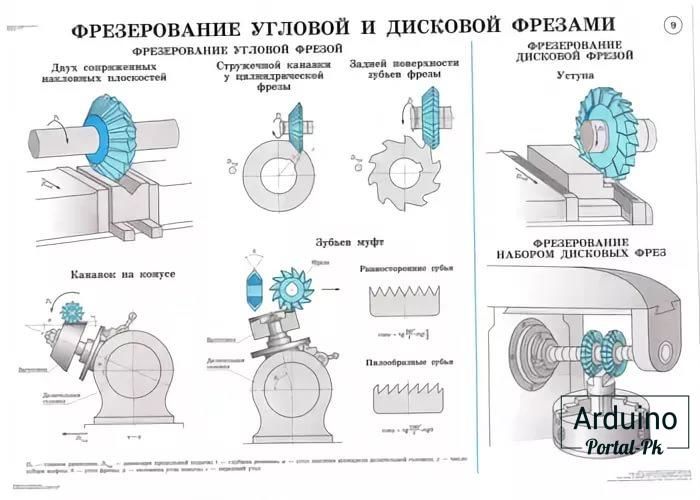

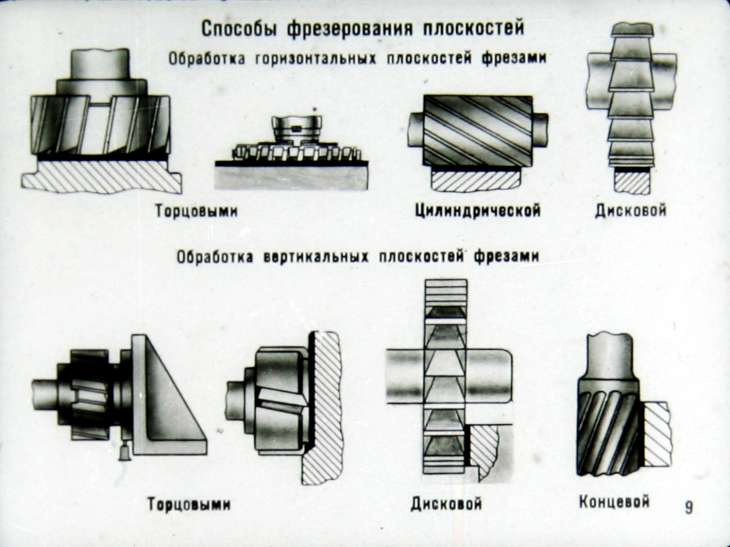

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной работы по металлу:

1. Фрезеровка против подачи — встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

Фрезеровка против подачи — встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

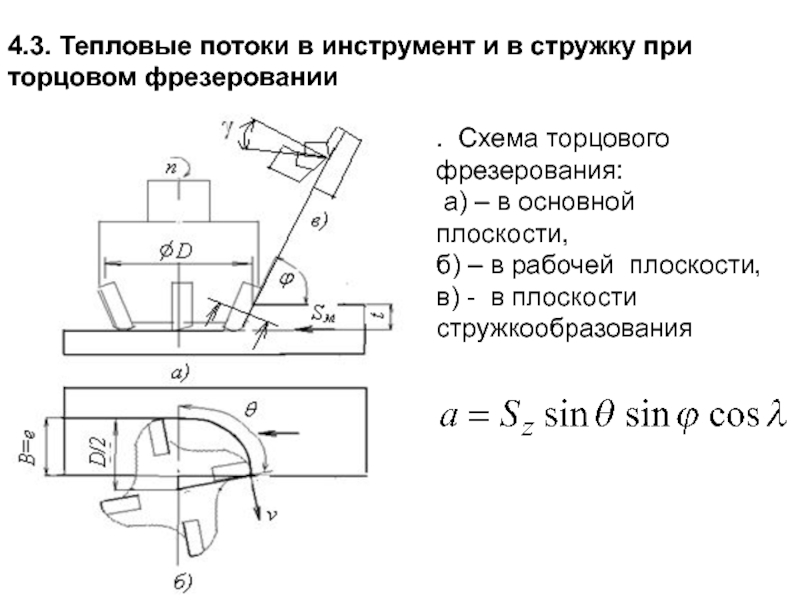

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 — 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град — центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм — величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм — ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых — равна ширине фрезеруемого паза.

Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых — равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм — расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

sz мм/зуб — подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s0 = sz• z мм/об — подачей на один оборот фрезы;

sm= s0 • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

Скорость резания при фрезеровании определяют по формуле:

где T – стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Основное технологическое время Т0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM— минутная подача в мм/мин;

l— длина фрезерования в мм;

l1 — величина врезания в мм

l2 — величина выхода инструмента в мм.

Типы, классификации и режущие инструменты

Калькулятор скорости и подачи

Инновации 2024

Пространство для совместной работы

Панель приборов

Машины

Проекты

Мои решения

Особенности заготовки

Поиск решения

Одобрительные чертежи

Команды сотрудничества

+1 (724) 539-8002

Добро пожаловать

Пожалуйста, подтвердите свои предпочтения

Обновить настройки

Язык

Единица измерения

Метрические дюймы

Поиск

Предложения по продуктам

Предложения по семейству продуктов

{{/каждый}}

{{#if this. showMore}}

showMore}}

{{/если}}

Ограниченное по времени предложение

: новый сплав для токарной обработки стали KCP25C с технологией покрытия KENGold CVD

Купить сейчас

Вернуться к блогу

29 августа 2022 г.

от Kennametal Metal Cutting Pros

Изобретателя хлопкоочистительной машины Эли Уитни чаще всего называют первым, кто разработал работающую и надежную фрезерную машину. Шел 1818 год, и Уитни, уставший от тогдашних неэффективных методов ручной подачи, нуждался в способе упростить массовое производство деталей для оружия. И хотя его изобретение не положило начало Первой промышленной революции, оно, безусловно, дало ей мощный толчок.

И хотя его изобретение не положило начало Первой промышленной революции, оно, безусловно, дало ей мощный толчок.

Основные функции фрезерования

Но что именно делает фрезерный станок и чем он отличается от своего известного аналога токарного станка? В то время как токарный станок использует патрон для вращения куска металла, обычно круглого, относительно неподвижного режущего инструмента, фрезерный станок работает как раз наоборот, вращая фрезу, такую как сверло или концевая фреза, относительно неподвижной заготовки.

Если вы управляли сверлильным станком на уроках мастерской в старшей школе или хотя бы видели его во время похода в местный магазин товаров для дома, у вас уже есть общее представление. Что отличается от фрезерных станков, так это подвижный стол под или, в некоторых случаях, напротив шпинделя и прикрепленного к нему режущего инструмента. Это позволяет оператору станка вращать набор рукояток с редуктором (или электрические серводвигатели, в случае обрабатывающего центра с ЧПУ), таким образом перемещая стол и прикрепленную к нему заготовку в резак и вокруг него, удаляя материал по мере его прохождения.

Фрезерный станок со сферической головкой HARVI™ I TE Цельнотвердосплавная концевая фреза

Классификация фрезерных станков

В общих чертах, фрезерные станки можно классифицировать по ориентации их шпинделя (или шпинделей, в случае многошпиндельных обрабатывающие центры). В большинстве случаев это либо горизонтальная, либо вертикальная линия, хотя эта линия становится все более размытой с развитием 5-осевых обрабатывающих центров, так называемых горизонтальных обрабатывающих центров с «кивающей головкой» и универсальных обрабатывающих центров, которые имеют как горизонтальные, так и вертикально ориентированные шпиндели. И давайте не будем забывать, что многие современные токарные станки с ЧПУ, называемые многозадачными станками и токарно-фрезерными центрами, имеют фрезерные шпиндели или приспособления, что стирает грань между фрезерным и токарным станком.

В современном производственном мире термин «обрабатывающий центр» чаще всего используется для обозначения фрезерных станков с ЧПУ. Ручные мельницы просто называют коленными мельницами или просто «фрезерными станками». Некоторые заядлые фанаты называют их Bridgeport, культовым брендом, который много раз успешно копировали. Для целей этой статьи мы сосредоточимся на всех различных типах обрабатывающих центров с ЧПУ, которые являются рабочими лошадками современной промышленности.

Ручные мельницы просто называют коленными мельницами или просто «фрезерными станками». Некоторые заядлые фанаты называют их Bridgeport, культовым брендом, который много раз успешно копировали. Для целей этой статьи мы сосредоточимся на всех различных типах обрабатывающих центров с ЧПУ, которые являются рабочими лошадками современной промышленности.

Посмотрите, как фреза Mill 4-15™ со сменными пластинами для уступов демонстрирует возможности винтовой интерполяции и линейного врезания под углом, обеспечивая превосходное качество поверхности и высокую производительность съема металла

Типы фрезерных станков

Зайдите сегодня в большинство механических мастерских, и вы, вероятно, увидите ряд 3-осевых вертикальных обрабатывающих центров. У них часто есть три оси движения: шпиндель, который движется вверх и вниз (ось Z), вместе со столом под ним, который движется из стороны в сторону (ось X) и внутрь и наружу (ось Y).

Добавьте к этой конфигурации поворотный стол, и теперь у вас есть четыре оси движения (хотя их редко называют «4-осевыми обрабатывающими центрами»). Установите поворотный стол на поворотную цапфу (известную как наклонно-поворотная), и вы получите упомянутый выше 5-осевой обрабатывающий центр, способный одновременно фрезеровать детали по пяти осям.

Установите поворотный стол на поворотную цапфу (известную как наклонно-поворотная), и вы получите упомянутый выше 5-осевой обрабатывающий центр, способный одновременно фрезеровать детали по пяти осям.

Горизонтальные обрабатывающие центры – любимцы производственных цехов во всем мире. Их предпочитают из-за встроенной системы поддонов, которая устраняет необходимость остановки станка для смены заготовок. Горизонтальные обрабатывающие центры также очень легко автоматизировать для производства в автоматическом режиме или сделать частью управляемой компьютером гибкой производственной системы (FMS).

Портальные мельницы и мельницы с подвижной колонной предназначены для цехов, которым необходимо обрабатывать очень большие детали, например, размером с автомобили и тракторы. Здесь вертикальный шпиндель крепится к горизонтальной направляющей (ось Y), которая крепится болтами к паре вертикальных стоек, образуя перевернутую букву U. Если этот U-образный узел перемещается по набору направляющих вдоль неподвижного стола, он называется вертикальным обрабатывающим центром с подвижной стойкой; если стол движется, а буква U остается неподвижной, он называется обрабатывающим центром портального типа. Кроме того, многие из этих станков оснащены индексируемой фрезерной головкой, обеспечивающей так называемую пятистороннюю обработку.

Кроме того, многие из этих станков оснащены индексируемой фрезерной головкой, обеспечивающей так называемую пятистороннюю обработку.

Наконец, мы ненадолго вернемся к горизонтальным обрабатывающим центрам. Некоторые из них оснащены подвижной «пинолью», которая может глубоко вводить режущий инструмент в заготовку. Они известны как расточные станки из-за их способности фрезеровать и растачивать очень точные отверстия и элементы в больших заготовках. Опять же, в зависимости от размера заготовки и производителя станка, они могут быть сконфигурированы с фиксированным (конструкция с подвижной колонной) или подвижным столом (портальный тип).

Узнайте больше о Высокопроизводительная твердосплавная концевая фреза HARVI™ I TE

Лучшие режущие инструменты для фрезерования

Итак, какие типы режущих инструментов следует использовать на фрезерном станке? Это зависит от типа выполняемой механической обработки — например, само собой разумеется, что сверло необходимо для сверления отверстий операций, а какой-либо тип копировальной фрезы или концевой фрезы со сферическим концом необходим для обработки криволинейной трехмерной поверхности. Кроме того, выбор режущего инструмента во многом зависит от количества снимаемого материала, его твердости, характеристик детали, объема производства и множества других переменных, которые требуют хорошего знания принципов обработки.

Кроме того, выбор режущего инструмента во многом зависит от количества снимаемого материала, его твердости, характеристик детали, объема производства и множества других переменных, которые требуют хорошего знания принципов обработки.

Например, любой, кто хочет максимизировать инвестиции в свои станки с ЧПУ, должен использовать цельные твердосплавные или концевые фрезы со сменными пластинами , сверла и другие фрезы, которые предсказуемы и экономичны. При работе с большими объемами или с очень прочными материалами, такими как суперсплавы и закаленные стали, следует выбирать так называемые режущие инструменты для конкретных материалов. Для небольших партий или в мастерских, обрабатывающих широкий спектр материалов, более универсальный режущий инструмент можно использовать. Однако, независимо от сценария обработки, лучшие режущие инструменты — это инструменты, изготовленные опытным производителем с использованием высококачественного карбида, проверенных процессов и специалистов по поддержке этих инструментов.

Цельные твердосплавные концевые фрезы для специального применения, включая KenFeed™ и GOmill™

Связанные статьи

Доступны следующие файлы САПР

Выберите файл для загрузки 9 0041

Благодарим вас за регистрацию, в ожидании одобрения и завершения регистрации, ваш доступ в настоящее время ограничен. Полное использование возможностей поиска продуктов и пространства для совместной работы доступно и останется. Пожалуйста, подождите 2 рабочих дня для завершения регистрации.

Корзина

Итого: {{subTotal.formattedValue}}

Товар

Количество

Цена

Итого

{{#каждая запись}}

{{product.name}}

Номер продукта{{product.code}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}pkg {{else}}each {{/ifpkg}}

Номер по каталогу{{product.catalogISO}} 9004 1

Количество: {{количество}}

{{quantity}}

{{basePrice. formattedValue}} /{{#ifpkg packageQty}} pkg {{else}}each {{/ifpkg}}

formattedValue}} /{{#ifpkg packageQty}} pkg {{else}}each {{/ifpkg}}

{{totalPrice.formattedValue}}

{{еще}}

Ваша корзина пуста, Продолжить покупки

{{/каждый}}

Основы фрезерования — Техническая документация V1

Прежде чем что-либо делать

Основы фрезерования не являются базовыми. Эта тема может стать очень глубокой и пугающей, поэтому я

попытайтесь представить это многоуровневым образом. Улучшение по мере того, как мы учимся вместе и как программное обеспечение

(CAM) улучшается. Я не эксперт. Я учусь, читая и пробуя и ошибаясь.

Пробные нарезки говорят о многом и должны рассматриваться как требование. У вас должны быть пробные срезы,

небольшой, но представитель вашей части. Если вы делаете 3D-лепку, изолируйте небольшую часть и фрезеруйте ее.

аут, если вырезаете деталь с карманом и в некоторых отверстиях делаете маленькую деталь с карманом и

дыра. Эти пробные нарезки могут сэкономить часы на фактической работе, и каждый раз, когда вы делаете один, я обещаю, вы будете

Эти пробные нарезки могут сэкономить часы на фактической работе, и каждый раз, когда вы делаете один, я обещаю, вы будете

узнать что-то.

Детские ступеньки

Вы уже должны были начертить график, как показано

здесь. У вас должен быть очень чистый рисунок, если вы

не надо еще фрезеровать. Убедитесь, что перо поднимается до конца (плоскость зазора) и

детали подходят по размеру . Это гарантирует, что ваша машина работает правильно, и вы знакомы с

основы CAM и то, как движется ваша машина.

Следующим шагом в фрезеровании будет HD-пена (я нахожу ее на

большой магазин «пеноматериал» 5 долларов за ¼ листа), этот материал имеет потрясающие допуски, фрезеруется очень

ну и не уничтожит вашу машину, когда вы совершите ошибку. Если вы новичок, это всегда должно

быть материалом, в котором вы делаете первый пробный разрез, а затем пробные разрезы в материале, который вы хотите использовать.

Вы можете сделать пробные разрезы с обеих сторон, и 5 долларов окупятся во много раз за короткое время.

сохраненные биты и уточненные настройки CAM (время и точность).

Один из первых разрезов, когда-либо сделанных на MPCNC.

Для нетерпеливых

Если вы просто хотите запачкать машину, вот общий рецепт. Это должно работать в любом материале мягче металла; вы можете оптимизировать позже.

- Однолезвийная фреза ⅛″ .

- 8 мм/с Скорость подачи (Скорость, с которой вы перемещаетесь по материалу).

- 3 мм/с Скорость погружения (Скорость, с которой вы перемещаетесь вертикально в материал).

- 1 мм Глубина резания (толщина материала, который ваша фреза будет снимать за один проход).

- 45% Шаг за шагом (процент диаметра сверла, который должен соприкасаться с материалом)

- Используйте стратегию выемки Peel .

- Всегда используйте чистовой проход ≈10% от диаметра вашего инструмента.

Чем плотнее материал, тем меньше чистовой проход.

Чем плотнее материал, тем меньше чистовой проход.

На данный момент вы должны быть в HD пене, если это сработает, вы можете попробовать мягкую древесину, такую как сосна.

Если это работает в этой точке , единственная переменная, которую вы должны изменить, это глубина резания . Ты можешь

измените это, и это увеличит нагрузку на вашу машину в обмен на большее количество материала, удаляемого за проход.

или уменьшите нагрузку, делая более мелкие укусы.

Пилинг. Обычно это лучшая стратегия забивания карманов.

Когда у вас все получится и вы захотите резать быстрее, вернитесь и изучите все немного глубже.

Более правильное знакомство

Вот некоторые из первых вещей, которые вы должны понять, когда только начинаете. я собираюсь

Соберите и свяжите все замечательные ресурсы, которые, я думаю, лучше всего иллюстрируют суть. Большинство из них

фотографии должны ссылаться на внешний сайт для получения дополнительной информации. Если вы не согласны с каким-либо из

Если вы не согласны с каким-либо из

следующую информацию, пожалуйста, дайте мне знать… вежливо.

Острова

Островок — это надоедливая мелочь в центре разреза, как середина буквы «О» или центр логотипа. Супер просто, всего 3 шага.

- С помощью инструмента Part выберите внутренний элемент.

- Далее идет инструмент Отверстие , выберите внешний элемент.

- Затем в поле Свойства выберите Island .

Смещения работы

Рабочее смещение просто перемещает исходную точку. Обычно используется, когда имеется более одного

операции в вашей работе, можно использовать несколько приспособлений, установочные штифты или другие методы позиционирования. Более

обычно для нас, чтобы избежать отрицательных перемещений по осям X и Y при использовании концевых упоров.

- Без смещения. Обратите внимание на синюю исходную точку в левом нижнем углу изображения и на то, как красные контуры разреза пересекают отходящие от нее линии.

Это будут отрицательные перемещения XY. Если у вас есть конечные упоры, отрицательные перемещения XY не произойдут.

Это будут отрицательные перемещения XY. Если у вас есть конечные упоры, отрицательные перемещения XY не произойдут. - Смещение (подходит для двойных концевых упоров)

Финишный проход

Чистовой проход позволяет выполнять работу быстрее и с большей точностью. Что?!

Оставив немного материала на черновом пропиле, вы можете затем отрезать очень небольшое количество материала, получив очень точный окончательный пропил с лучшим качеством поверхности. Это означает, что вы можете быстрее выполнить черновую обработку детали (высокие нагрузки на станок увеличивают прогиб), а чистовой шлифовальный рез (чрезвычайно низкие нагрузки на станок) доведет ее до окончательного размера. Все резы должны иметь это, самое главное операции прорези.

- Просто выберите инструмент для окончательной обработки, обычно это текущий инструмент, который вы используете. Отображается в желтой рамке.

- Используйте припуск на диаметр инструмента 5-25%.

Отображается в желтой рамке.

Отображается в желтой рамке. - Финишный проход показан на рисунке светло-красным контуром.

Попутное фрезерование по сравнению с обычным фрезерованием

По большей части всегда хочется подняться на мельницу. Кромка резака начинается с крупного зуба и заканчивается малым, что уменьшает прогиб, деформационное упрочнение и удержание тепла.

Обычное фрезерование

Попутное фрезерование

Калькулятор подачи и скорости

Я не могу не подчеркнуть этого; эти цифры разные для каждой сборки. Используйте их как руководство

чтобы найти правильные настройки для вашей сборки. Вы можете сделать несколько пробных разрезов, чтобы быстро понять, как

получить надежные номера для вашей машины. Если вы отслеживаете нагрузку на стружку и силу резания для своего станка, настройка новых заданий становится проще, просто сопоставляя числа для этого материала.

https://fswizard.com/www/

Шагоход

Шаг — это количество материала, с которым сталкивается инструмент, в процентах от диаметра инструмента. Чем меньше процент, тем меньше усилие на станке, тем точнее разрез. Но слишком маленький, и он будет просто тереться.

Чем меньше процент, тем меньше усилие на станке, тем точнее разрез. Но слишком маленький, и он будет просто тереться.

Черновая обработка — это когда вы снимаете как можно больше материала, жертвуя допусками и чистотой поверхности. Ваш шаг при черновой обработке составляет 95% или меньше, я рекомендую 45% в зависимости от плотности материала. Более чем в 50% случаев вы будете работать как на подъеме, так и на обычном фрезеровании, и этого следует избегать, если только вы не уверены, что ваша машина справится с этим.

Чистовая обработка имеет шаг на 20% или меньше в зависимости от требуемой детализации и допусков. Чем агрессивнее черновой проход, тем больше материала нужно оставить для чистовой обработки. Для дерева и пластика 10-15% диаметра инструмента является хорошей отправной точкой, для 3D-фрезерования и резьбы следует использовать 2-10% в зависимости от диаметра инструмента и желаемой чистоты поверхности.

Шаг 50 %

Шаг 25%

Глубина резания

Равные шаги – Глубина резания, DOC, Должна быть предусмотрена. Делая одинаковые шаги, вы получите самые быстрые разрезы. Знайте, насколько глубоко вы можете разрезать материал с помощью вашей машины (помните те пробные пропилы ранее?), И оттуда разделите разрез поровну.

Делая одинаковые шаги, вы получите самые быстрые разрезы. Знайте, насколько глубоко вы можете разрезать материал с помощью вашей машины (помните те пробные пропилы ранее?), И оттуда разделите разрез поровну.

Равные шаги

Неравные ступени — можно использовать для улучшения качества поверхности карманов

Насквозь – Насквозь Прорези предназначены для сквозного прохождения материала. Они должны двигаться за нижнюю часть вашего материала. Прошлое количество зависит от плоскостности вашего билда, все билды имеют некоторую дисперсию. Перерез на 0,5-4 мм был бы вполне типичным. Учтите это в своем равном DOC сверху.

Через все

Gcode — начало, смена инструмента и окончание

Запуск Gcode

Что будет делать ваша машина до начала задания. Конфигурации LowRider показывают примеры того, как можно подключить IOT-ретранслятор. Вы можете использовать что-то подобное для включения и выключения маршрутизатора, пылесоса или других вещей с помощью Gcode.

MPCNCLowRider V3

На MPCNC вы обычно устанавливаете ось XY перед началом работы и ведете машину с помощью панели управления в исходное положение. Затем этот gcode запускался для сброса координат и исследования поверхности.

G92 X0 Y0 Z0 ; Установите Текущее положение на 0, все оси G00 Z5.0000 F500 ; Поднимите Z на 5 мм со скоростью 8,3 мм/с, чтобы освободить зажимы и винты. G28 X Y Z ; Дом в порядке, с сенсорной панелью G92 Z0.5 ; Учет толщины зонда (установите свою толщину) G00 Z5.000 F500 ; Поднимите зонд Z над поверхностью М00 ; пауза для нажатия кнопки ЖК-дисплея, чтобы вы могли снять сенсорную панель

На Lowrider V3 вы обычно устанавливаете все оси в исходное положение перед началом работы и ведете машину с помощью панели управления в исходное положение. Затем этот gcode запускался для сброса координат и исследования поверхности.

G92 X0 Y0 ; Установите Текущее положение на 0 по осям X и Y. M0 Подключить датчик ; Пауза для подключения сенсорной панели G38.2 Z0 ; Зонд до сенсорной панели G92 Z0.5 ; Установите новую позицию Z на толщину сенсорной панели G1 Z2 F900 ; Поднимите сенсорную панель M0 Удалить датчик ; Пауза и дождитесь удаления сенсорной панели М106 ; Это включит реле IOT для запуска маршрутизатора или пылесоса.

Смена инструмента

Происходит только в том случае, если вы меняете инструмент во время работы. Это происходит при каждой смене инструмента, если их несколько.

MPCNCLowRider V3

G0 Z35 F500 ; Поднимите ось Z на 35 мм, убедитесь, что у вас достаточно места М00 ; Пауза и ожидание смены инструмента G28 Z ; Верните ось Z, чтобы установить новое положение Z. G92 Z0.5 ; Учет толщины зонда (установите свою толщину) G00 Z5.0000 F500 ; Поднимите сенсорную панель М00 ; пауза, чтобы снять сенсорную панель

М107 ; выключить реле IOT вентилятора 1 G28 Z ; Поднять Z G0 X0 Y0 F2520 ; Переезд в сторону смены инструмента M00 сменный инструмент, щуп ; Сделайте паузу, чтобы сменить инструмент и присоединить датчик.G38.2 Z0 ; Зонд к сенсорной пластине G92 Z0,5 ; Установите Z на толщину сенсорной пластины G00 Z5.0000 F500 ; Поднимите сенсорную панель M00 снять зонд ; Пауза, чтобы снять сенсорную панель М106 ; включить вентилятор 1 на реле IoT

Конец

Происходит сразу после вашего последнего перемещения из файла задания.

MPCNCLowRider V3

G0 Z5 ; Поднимите ось Z на 5 мм. М00 ; Сделайте паузу, чтобы ось Z не упала

М107 ; Отключить реле Интернета вещей G28 Z ; Поднимите ось Z M0 Диггиди Готово! ; Делайте паузы, чтобы степперы оставались под напряжением

Estlcam Gcode

Вот куда в EstlCAM поместятся приведенные выше фрагменты. В других программах это выглядело бы аналогично.

Постпроцессоры

При создании Gcode с помощью программы CAM он выводит необработанные координаты, скорости и некоторые другие данные.

команды. Постпроцессор просто форматирует так, как распознает ваша прошивка.

Для всех машин требуется постпроцессор, соответствующий микропрограмме платы управления.

175мм)

175мм) 175мм)

175мм) , A=90град., T=0.2мм

, A=90град., T=0.2мм 175мм)

175мм) 5мм за проход — желательно использовать СОЖ

5мм за проход — желательно использовать СОЖ Чем плотнее материал, тем меньше чистовой проход.

Чем плотнее материал, тем меньше чистовой проход. Это будут отрицательные перемещения XY. Если у вас есть конечные упоры, отрицательные перемещения XY не произойдут.

Это будут отрицательные перемещения XY. Если у вас есть конечные упоры, отрицательные перемещения XY не произойдут. Отображается в желтой рамке.

Отображается в желтой рамке. 2 Z0 ; Зонд до сенсорной панели

G92 Z0.5 ; Установите новую позицию Z на толщину сенсорной панели

G1 Z2 F900 ; Поднимите сенсорную панель

M0 Удалить датчик ; Пауза и дождитесь удаления сенсорной панели

М106 ; Это включит реле IOT для запуска маршрутизатора или пылесоса.

2 Z0 ; Зонд до сенсорной панели

G92 Z0.5 ; Установите новую позицию Z на толщину сенсорной панели

G1 Z2 F900 ; Поднимите сенсорную панель

M0 Удалить датчик ; Пауза и дождитесь удаления сенсорной панели

М106 ; Это включит реле IOT для запуска маршрутизатора или пылесоса.

G38.2 Z0 ; Зонд к сенсорной пластине

G92 Z0,5 ; Установите Z на толщину сенсорной пластины

G00 Z5.0000 F500 ; Поднимите сенсорную панель

M00 снять зонд ; Пауза, чтобы снять сенсорную панель

М106 ; включить вентилятор 1 на реле IoT

G38.2 Z0 ; Зонд к сенсорной пластине

G92 Z0,5 ; Установите Z на толщину сенсорной пластины

G00 Z5.0000 F500 ; Поднимите сенсорную панель

M00 снять зонд ; Пауза, чтобы снять сенсорную панель

М106 ; включить вентилятор 1 на реле IoT