Виды профиля и размеры профилированного бруса

Обо всех достоинствах и недостатках профилированного бруса мы уже говорили. Но не многие знают, что под понятием «профилированный брус» скрывается огромное множество видов этого товара. Все отличия видов профилированного материала можно разделить по признакам: Размер профилированного звена. Он может иметь различную длину и сечение. Вид профиля. Гребенка, двойной, финский и т.п. Структура материала. Из цельного массива дерева и клееный профилированный брус, теплый. Внешний вид. Может иметь прямолинейную лицевую сторону или D- образную. Сушеный или естественной влажности. Все виды профилированного бруса должны соответствовать ГОСТу 8242-88. Давайте разберемся подробнее в этих видах.

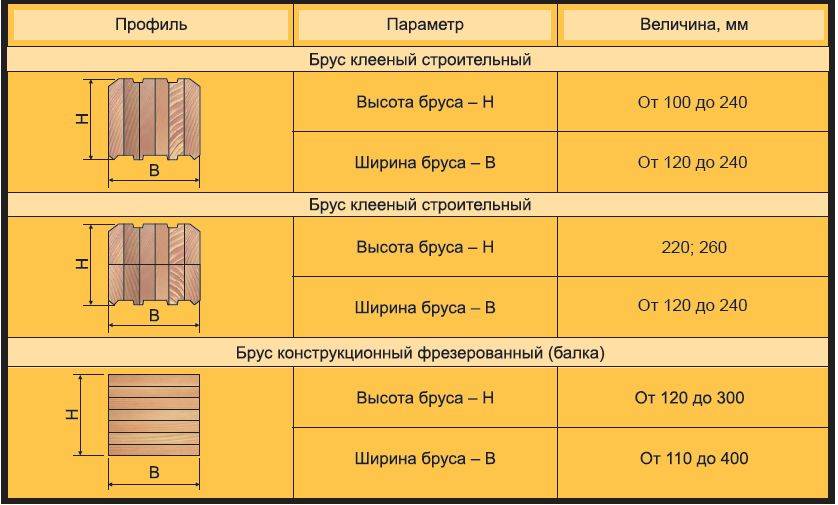

Весь подобный материал бывает нескольких размеров, которые указанны в ГОСТе. Конечно, изготовители идут навстречу покупателю и могут изготовить профилированный пиломатериал индивидуального размера. Но существуют определенные стандарты: 100х100, 100х150, 150х150, 150х200, 200х200. Основной показатель это толщина в 100, 150, 200 мм. Рассмотрим каждый по толщине отдельно.

Основной показатель это толщина в 100, 150, 200 мм. Рассмотрим каждый по толщине отдельно.

Толщина 100 мм

Такой тип сечения пиломатериала применяют для строения легких деревянных конструкций. Например: баня, беседка, веранда. Толщина в 100 мм не дает возможность строить из него жилые дома. Хотя если вы строите дачный домик и собираетесь использовать его только в летнее время, такой толщины достаточно. В кубе пиломатериала такой толщины обычно: 100х150 – 11шт., 100х200 – 8 шт. Профиль у такого вида обычно два шипа — два паза.

Толщина 150 мм

Такое сечения товара подходит для строительства жилого дома, так как он уже толще чему у бруса 100х150, но в тоже время он дешевле сечения 200х200. В кубе такого пиломатериала: 150х150 – 7,4 шт., 150х200 – 5,5 шт. В таком виде профилированного бруса уже используют профиль в виде гребенки. Это не дает промерзнуть домам из такого товара.

Толщина 200 мм

Профессионалы ля строительства больших жилых домов любят использовать именно этот размер профилированного товара. Такой вид имеет высокое сопротивление стен и подходит для строительства коттеджей. Самым распространенным материалом считается профилированный пиломатериал сечением 200х150, 200х200 мм. В кубе такого товара: 200х150 – 5,5 шт., 200х200 – 4 шт. Стоит такой вид дороже, но в зимнее время существует гибкая система скидок. Длина стандартного профилированного пиломатериала 6 м. Изготовление по гостам придерживаются фирмы, которые отвечают за качество своего товара. Дома из профилированного бруса могут иметь очень сложную конструкцию, и производитель идет навстречу заказчику, изготавливая материал по индивидуальным размерам. Длина тоже изготавливается под индивидуальный вид проекта.

Такой вид имеет высокое сопротивление стен и подходит для строительства коттеджей. Самым распространенным материалом считается профилированный пиломатериал сечением 200х150, 200х200 мм. В кубе такого товара: 200х150 – 5,5 шт., 200х200 – 4 шт. Стоит такой вид дороже, но в зимнее время существует гибкая система скидок. Длина стандартного профилированного пиломатериала 6 м. Изготовление по гостам придерживаются фирмы, которые отвечают за качество своего товара. Дома из профилированного бруса могут иметь очень сложную конструкцию, и производитель идет навстречу заказчику, изготавливая материал по индивидуальным размерам. Длина тоже изготавливается под индивидуальный вид проекта.

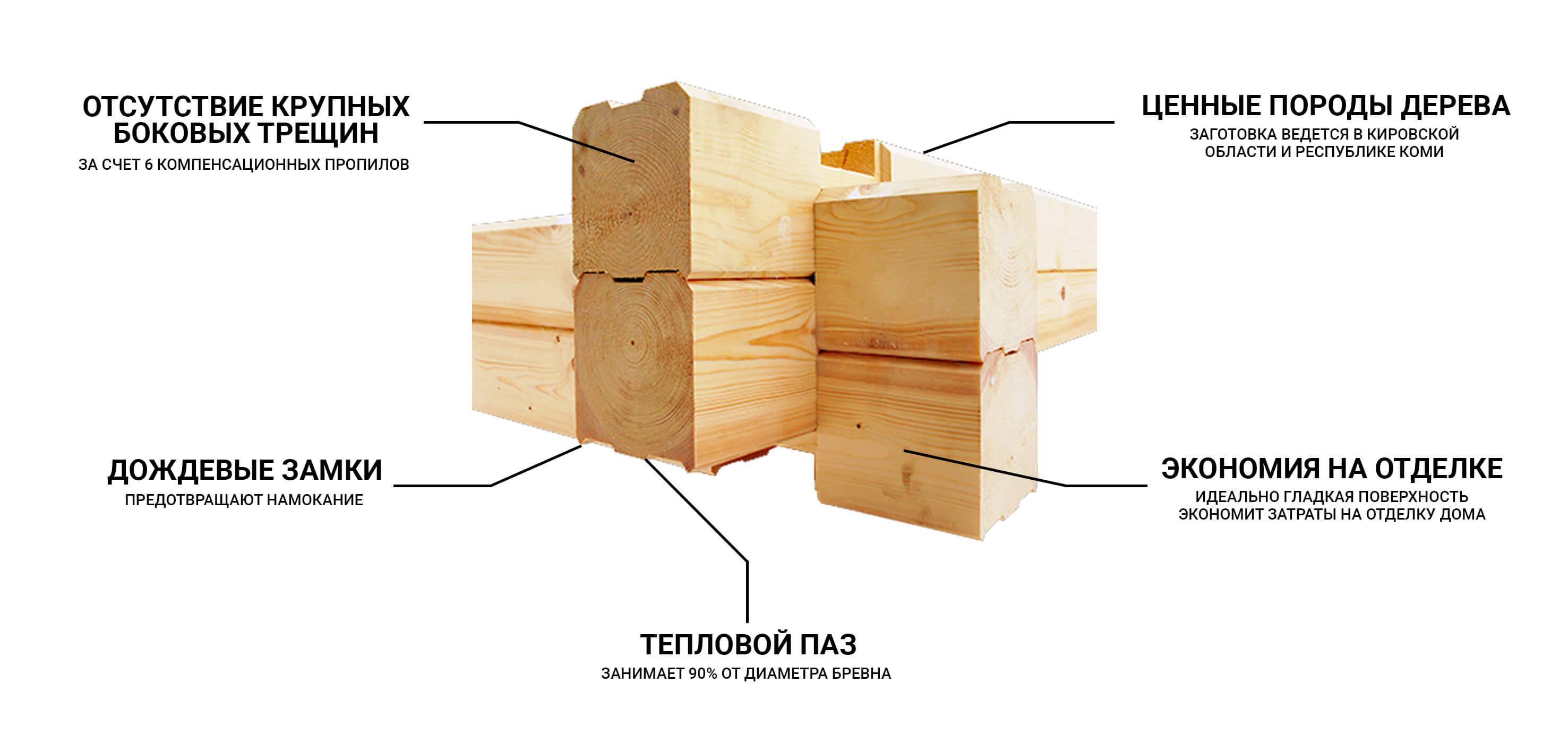

Профилированный брус имеет основное отличие от простого — это профиль.

Профиль вырезается на станках по специальным шаблонам. Большое значение при выборе профилированного пиломатериала имеет вид профиля. Профиль, выставленный на рынке, имеет большой ассортимент, но и тут есть свои стандарты. По своему виду профиль бывает:

Профиль с одним шипом.

Профиль с двумя шипами.

Профиль со скошенными фасками.

Профиль с большим количеством шипов – «гребенка».

Финский профиль.

Для жилого дома рекомендуется использовать этот пиломатериал — «гребенка». Такой профиль создает надежный барьер для проникновения холода и влаги. Если строение имеет легкую конструкцию, то подойдет профиль в один-два шипа.

Особо хочется отметить финский профиль. Он появился на рынке России совсем недавно. Пришел он к нам не из Финляндии. Просто качество такого пиломатериала велико, как и дома фонов. На нижней части заготовки делают один большой широкий паз, а сверху шип образованный двумя параллельными полосами. Паз при этом имеет глубину большую, чем у обычного профиля. При соединении сырья с финским профилем происходит более плотное примыкание одного звена к другому. Финский профиль обеспечивает большую защиту от ветра и холода. Усадка с таким профилем происходит более равномерно и утеплитель если используется, то его практически не видно.

Цельный профилированный брус изготавливают из массива дерева сечением 160-200, 200-200 мм. Все четыре стороны проходят обработку на специализированных станках. В итоге получается профилированный материал нужного сечения и вида профиля. Обычно при его изготовлении используют сорта хвойных деревьев.

Этот брус может отличаться по своему внешнему виду лицевой стороны.

Существуют виды:

Прямолинейная внешняя сторона.

D – Образная лицевая сторона.

Прямолинейная внешняя сторона профилированного пиломатериала это стандартный вариант.

Применяя такой вид, вы получите ровные и прямые внешние стены. D – Образная лицевая сторона применяется для строений «Блок-Хаус». Этот вид бруса подходит тем, кто хочет иметь эстетический дом напоминающий русскую избу из бревна. Округлая внешняя сторона такого профилированного бруса даст возможность создать такое строение. При этом внутренние стены будут ровными.

Профилированный продукт по степени влажности делится на два вида:

Профилированный брус естественной влажности.

Сушеный брус.

Материал естественной влажности будет содержать 20-25% влаги. Это пагубно сказывается на доме. Строения из материала естественной влажности будут давать усадку на 10%, но цена на такой профилированный брус будет меньше.

Сушеный профилированный брус проходит обработку в специальных камерах. Там его просушивают до влажности 8-12%. Такой материал не даст сильной усадки и меньше растрескается. Это дает возможность заселиться в дом сразу после строительства. Усадка такого дома будет составлять 3-5%. Стоит такой брус будет дороже, но разница сравняется. Так как после усадки брус естественной влажности высохнет и сильно растрескается, кроме того будет нужна дополнительная конопатка стен. Дома из такого бруса во всей Европе считают домами Premium класса, так же как щитовые дома – эконом.

Какой вид профилированного бруса выберете вы, зависит в конечном итоге только от вас.

Как выбрать брус для строительства

Полезная информация

Брусовые дома пользуются заслуженной популярностью, так как у них есть свои несомненные преимущества. В наше время технологии ушли вперед, и теперь, кроме непрофилированного и профилированного бруса рынок предлагает еще и клееный брус. В чем же отличия этих брусьев друг от друга? Какие у них плюсы и минусы? Попробуем разобраться вместе.

В наше время технологии ушли вперед, и теперь, кроме непрофилированного и профилированного бруса рынок предлагает еще и клееный брус. В чем же отличия этих брусьев друг от друга? Какие у них плюсы и минусы? Попробуем разобраться вместе.

Непрофилированный брус

Главный плюс такого бруса – небольшая цена, так как не требуется дополнительная обработка. На постройку дома идет брус естественной влажности и, в связи с этим, не тратятся время и ресурсы на сушку. Уже через несколько дней после доставки дерева с делянки готовый брус может пойти на строительство дома. В зависимости от диаметра спиленного дерева получается брус разного размера. Также большим преимуществом является простота и скорость сборки домов, так не требуется спецтехника и не тратится время на подгонку брусьев (в отличие от бревен ручной рубки) .

Нужно отметить и некоторые минусы непрофилированного бруса. Он может растрескаться при естественной усушке и могут появиться сквозняки в следствие возникновения небольших щелей при изводе брусьев. Также необходима наружная отделка дома. Изнутри, при желании, брус можно острогать.

Также необходима наружная отделка дома. Изнутри, при желании, брус можно острогать.

Профилированный брус

Из названия мы видим, что это брус со специальным профилем. С помощью фрезерного станка в брусе создаются углубления и выемки «шип-паз» замкового типа. Так как брусья укладываются друг на друга пазом на шип, то получается ровная, гладкая стена без щелей.

Существует несколько видов профиля, например: гребенка, финский, скандинавский профиль. Некоторые виды профиля предусматривают закладку дополнительного утеплителя.

Недостатки, присущие профилированному брусу кто-то считает существенными, для кого-то они некритичны. Такой брус за счет его дополнительной обработки несколько дороже обычного. К тому же дом, построенный из профилированного бруса, должен выстоять, как минимум, пол года, чтобы произошла усадка сруба, то есть сруб должен набрать естественную влажность. Зато после усадки срубу не нужна дополнительная внешняя обработка, так как у него прекрасный эстетический вид.

Клееный профилированный брус

Современные технологии не стоят на месте. Следующий шаг в усовершенствовании бруса как стройматериала – создание клееного бруса. Хотя, справедливости ради, надо сказать, что зарождение технологии произошло намного раньше.

Отобранные высушенные доски строгаются и из них вырезаются участки с дефектами (сучки, трещины, сколы и т. д.). Разные по длине доски склеиваются друг с другом под давлением до необходимой длины бруса. Для большей прочности перед склеиванием на торцах фрезеруется зубчатый профиль. Потом склеенные доски наносится слой клея, они собираются в пакеты нужного сечения и прессуются в брус. После того, как клей затвердеет, брус строгают и фрезеруют необходимый профиль.

В итоге мы получаем брус с прекрасным внешним видом, отличными теплоизоляционными свойствами, обладающим хорошей долговечностью и устойчивостью к гниению. Такой брус не трескается, его не изводит, а усадка дома минимальна. Сборка простая и быстрая (впрочем, как и сборка домов из других видов бруса), и, конечно, дому не нужна дополнительная обработка.

К относительным минусам такого бруса можно отнести его более высокую цену по сравнению с неклееными брусьями. И, строго говоря, его нельзя отнести к полностью экологичному материалу за счет использования при производстве клея. Используемые клеи классифицируются на несколько классов экологической безопасности. Если для Вас экологичность стоит на первом месте, уточняйте данный момент у производителя. В любом случае все используемые клеи подлежат обязательной сертификации.

Итак, мы рассмотрели основные виды брусьев, их достоинства и недостатки. Надеемся, что данная статья поможет правильно выбрать материал для строительства дома Вашей мечты с учетом всех нюансов, будь то цена, теплоизоляционные свойства или экологичность.

Компания «Северные ремесленники» строит дома из всех видов брусьев в разных ценовых категориях. Посмотреть проекты домов Вы можете здесь. Также Вы можете заказать дом по собственному проекту.

Профилирование луча в фокусе: необходимо для формирования луча | Ноябрь 2008 г.

Лоуренс Грин, менеджер по продажам промышленной продукции, Ophir-Spiricon Inc.

Методы формирования луча позволяют как производителю, так и конечному пользователю систем лазерной обработки материалов проектировать как пространственный, так и временной профиль лазерного луча для оптимальная производительность приложения.

В литературе появляется все больше примеров использования этого метода. Успех этого метода во многом зависит от производительности лазера по сравнению с используемой техникой формирования луча.

Современная лазерная обработка материалов уделяет большое внимание стабильности лазерного источника перед изменением пространственного профиля интенсивности [1] . Например, при сверлении переходных отверстий в многослойных печатных платах необходимо точно контролировать каждый импульс лазера в зависимости от того, обрабатывает ли луч медные слои или слои стекловолокна. При сварке тонких материалов друг с другом расположение фокуса абсолютно критично. Точно так же при шовной сварке материалов разной толщины диаметр лазерного луча должен оставаться постоянным по всему шву.

Точно так же при шовной сварке материалов разной толщины диаметр лазерного луча должен оставаться постоянным по всему шву.

Современный промышленный лазер значительно надежнее, стабильнее и управляемее, чем лазеры, выпущенные всего несколько лет назад. Усовершенствованный дизайн и конструкция лазерного резонатора, источники питания и охлаждения, а также технология лазерной накачки способствуют этим достижениям. В результате полученный пучок стал более стабильным и управляемым, чем когда-либо прежде. Новые достижения в разработке промышленных лазеров CO 2 привели к созданию более эффективных источников с превосходным качеством моды. Подобные успехи произошли и в научном лазере. Волоконный лазер, когда-то представлявший собой лабораторную диковинку, зарекомендовал себя как источник с превосходным качеством излучения и успешно используется как в научных, так и в промышленных целях. Новые лазеры ультракоротких импульсов фемтосекундного и аттосекундного диапазона дают возможность изучать многие химические и биологические процессы. Формирование луча теперь можно использовать с современными лазерами для получения пространственных профилей интенсивности для конкретных приложений с достаточно предсказуемыми результатами.

Формирование луча теперь можно использовать с современными лазерами для получения пространственных профилей интенсивности для конкретных приложений с достаточно предсказуемыми результатами.

У. Эдвардсу Демингу широко приписывают улучшение производства в Соединенных Штатах во время Второй мировой войны, и он считается «гуру качества», который помог Японии восстановиться после войны. Среди его знаменитых цитат: «Любой процесс, который вы не можете измерить, вы не можете контролировать» и «Если бы мне пришлось сократить свое послание руководству до нескольких слов, я бы сказал, что все это связано с уменьшением вариаций» [ 2] . Эта философия напрямую применима к формированию луча при лазерной обработке материалов. Большинство материалов, включающих абляцию или плавление, пропорциональны интенсивности источника во второй степени (в квадрате). Поскольку сама интенсивность пропорциональна ширине луча, важно отметить, что небольшое изменение ширины луча или пространственного профиля интенсивности приведет к гораздо большему результату на цели. Если для процесса абляции требуется пучок с одинаковой интенсивностью по всему лучу, то из этого следует, что единственным способом подтверждения этого требования является измерение пространственного изменения интенсивности. Для тех процессов, где требуется чистый профиль Гаусса, проверка размера, формы и повторяемости луча имеет решающее значение для успеха процесса. В дополнение к размеру, форме и повторяемости луча не менее важна стабильность наведения.

Если для процесса абляции требуется пучок с одинаковой интенсивностью по всему лучу, то из этого следует, что единственным способом подтверждения этого требования является измерение пространственного изменения интенсивности. Для тех процессов, где требуется чистый профиль Гаусса, проверка размера, формы и повторяемости луча имеет решающее значение для успеха процесса. В дополнение к размеру, форме и повторяемости луча не менее важна стабильность наведения.

Пространственное профилирование сфокусированных пятен

Пространственное профилирование несфокусированных лазерных лучей проводится уже более двадцати лет, и основные методы достаточно хорошо изучены. По последним подсчетам, более 30 поставщиков предоставляют программное обеспечение или инструменты для диагностики с помощью лазерного луча. Из этого следует, что преимущества пространственного профилирования на «сыром» уровне луча были четко продемонстрированы и используются во всем мире. С добавлением новых методов формирования луча простое доказательство того, что необработанный пучок стабилен и имеет правильную форму, не дает конечному пользователю достаточно информации о пространственном профиле интенсивности на заготовке (или мишени). К счастью, основные поставщики систем профилирования луча разрабатывают новые методы измерения луча в фокусе и вблизи него и выпускают на рынок новые системы, которые достигают этих важных целей.

К счастью, основные поставщики систем профилирования луча разрабатывают новые методы измерения луча в фокусе и вблизи него и выпускают на рынок новые системы, которые достигают этих важных целей.

Чтобы получить изображение луча в фокусе, необходимо понимать особые проблемы окружающей среды в фокусе и вблизи него, а также то, как они влияют на разработку и внедрение систем пространственного профилирования. Очевидно, что интенсивность излучения луча в этой области является основным фактором, определяющим, как отображать луч. Далее необходимо учитывать размер пятна в фокусе. Наконец, для успешной реализации системы необходимо знать длину волны, длительность и частоту импульсов.

Схематическая диаграмма на рисунке 1 иллюстрирует общую методологию, используемую для профилирования всех лазерных лучей. Он будет использоваться на протяжении всей статьи.

Рис. 1. Схема, показывающая основные элементы любой системы профилирования балки. Этот метод можно использовать для определения правильной конфигурации для любой задачи лазерного профилирования.

Существует два основных электронных метода, используемых для визуализации лазерных лучей, механических сканирующих устройств и систем на основе камер. В механических сканирующих устройствах используются движущиеся щели, провода или точечные отверстия как для ослабления луча, так и для его выборки, в то время как системы на основе камер отображают луч, который достигает массива. Механическая система сканирования должна собирать изображение луча после многократного прохождения луча. Это ограничивает количество отображаемых изображений и обычно не считается работающим в режиме реального времени. Кроме того, они не подходят для импульсных лазеров. Системы на основе камеры отображают луч с частотой кадров камеры, до 100 кадров в секунду. Полученные изображения позволяют пользователю просматривать кратковременные переходные эффекты лазера. В этом документе основное внимание будет уделено системам на основе камер, поскольку общепризнано, что они могут давать более подробную информацию о профиле в реальном времени. На рис. 2 показаны некоторые типичные механические сканирующие приборы.

На рис. 2 показаны некоторые типичные механические сканирующие приборы.

Рис. 2. Механические сканирующие устройства создают составные изображения в результате прохождения механического элемента через луч. Максимальная скорость обновления обычно недостаточна для просмотра переходного отклика лазера.

Еще несколько лет назад выбор ПЗС-камер был ограничен. Призрачные изображения при использовании ПЗС-камер с импульсными Nd:YAG-лазерами были обычным явлением, а размер пикселя (расстояние) был слишком большим, чтобы его можно было использовать для измерений в сфокусированном пятне (для надежного измерения ширины луча, по крайней мере, 16 x 16 пиксели должны светиться). Для ПЗС-камеры с шагом 13,5 мкм это ограничивало измерение примерно до 250 мкм. Даже при расстоянии 10 микрон наименьшая измеримая ширина луча составляет всего 160 мкм. Если пользователь не был готов заплатить много тысяч долларов, цифровых камер почти не существовало, и их было сложно настроить. Тем не менее, использование нескольких доступных камер в сочетании со сложным программным обеспечением позволило первым пользователям этой технологии получать воспроизводимые, детализированные и точные изображения.

Тем не менее, использование нескольких доступных камер в сочетании со сложным программным обеспечением позволило первым пользователям этой технологии получать воспроизводимые, детализированные и точные изображения.

Доступные сегодня массивы в фокальной плоскости имеют размер пикселя всего 4,4 мкм. Это позволяет точно измерять лучи размером до 70,1 мкм без дополнительной оптики. Кроме того, эти камеры теперь доступны как с интерфейсами IEEE 1394b FireWire, так и с интерфейсами USB-II. Это добавляет гибкость и мобильность, невиданные менее пяти лет назад, поскольку эти камеры можно подключать к портативным компьютерам для полевых измерений. Двоение изображения по-прежнему является проблемой из-за неадекватной оптической изоляции между слоем с зарядовой связью и слоем кремния. По этой причине новые камеры-кандидаты должны быть тщательно протестированы, чтобы гарантировать отсутствие ореолов при использовании с импульсными лазерами с длиной волны 1064 нм.

Для большинства приложений ближнего ИК диапазон мощности лазера составляет от нескольких ватт до немногим менее 1 кВт. В большинстве из них используются фокусирующие линзы от примерно 80 мм до примерно 175 мм. Например, для лазеров с отличным качеством моды, M 2 меньше 10, можно использовать линзы с большим фокусным расстоянием для достижения того же размера пятна. В тех приложениях, где лазерный луч доставляется по оптоволокну, или в случае волоконного лазера диаметр луча может составлять от 100 микрон до примерно 500 микрон. Чтобы успешно профилировать сфокусированное пятно с помощью системы на основе камеры, особое внимание необходимо уделить ослаблению входящего луча. Если лазер импульсный, то могут быть либо длинные (от 2 до 8 мс) импульсы от нескольких Гц до примерно 100 Гц, либо в случае лазера с модуляцией добротности импульсы от 10 до 30 нс нередки с частотами от нескольких Гц до многих сотен Гц. Это обеспечивает базовый набор «параметров огибающей», из которых должны быть получены приборы для профилирования луча.

В большинстве из них используются фокусирующие линзы от примерно 80 мм до примерно 175 мм. Например, для лазеров с отличным качеством моды, M 2 меньше 10, можно использовать линзы с большим фокусным расстоянием для достижения того же размера пятна. В тех приложениях, где лазерный луч доставляется по оптоволокну, или в случае волоконного лазера диаметр луча может составлять от 100 микрон до примерно 500 микрон. Чтобы успешно профилировать сфокусированное пятно с помощью системы на основе камеры, особое внимание необходимо уделить ослаблению входящего луча. Если лазер импульсный, то могут быть либо длинные (от 2 до 8 мс) импульсы от нескольких Гц до примерно 100 Гц, либо в случае лазера с модуляцией добротности импульсы от 10 до 30 нс нередки с частотами от нескольких Гц до многих сотен Гц. Это обеспечивает базовый набор «параметров огибающей», из которых должны быть получены приборы для профилирования луча.

Как правило, существует всего несколько способов правильного ослабления луча. На сегодняшний день проще всего использовать передние отражающие пластины или клинья. Они будут отражать около 4 процентов входящего луча и передавать оставшиеся 96 процентов. Клинья из кварца УФ-класса уже много лет используются в лаборатории, и их свойства хорошо изучены.

На сегодняшний день проще всего использовать передние отражающие пластины или клинья. Они будут отражать около 4 процентов входящего луча и передавать оставшиеся 96 процентов. Клинья из кварца УФ-класса уже много лет используются в лаборатории, и их свойства хорошо изучены.

Однако для сфокусированных пятен размер и расстояние между клиньями имеют решающее значение. Кроме того, поскольку переднее отражение чувствительно к поляризации, как показано на рис. 3, они обычно используются парами. На рис. 4 показана общая схема одного комплекта оптики. Следует отметить, что можно дополнительно уменьшить нежелательные отражения с помощью покрытия A/R.

Рис. 3: Плоскости и клинья чувствительны к поляризации. Если они не используются с лучами, доставляемыми по оптоволокну, их следует использовать парами, чтобы исключить поляризационную избирательность.

Рис. 4: Схематическая диаграмма показывает траекторию отраженного луча, используемую для ослабления луча.

Хотя аксессуар на рис. 4 ослабляет лучи примерно до 100 Вт, длина пути от входа первого куба луча до выхода последнего куба луча делает его непригодным для большинства применений сфокусированного луча. Новая конструкция, показанная на рис. 5, уменьшает длину пути луча до менее 100 мм.

Рис. 5. Добавление к камере тесно соединенных двух клиньев сокращает длину пути от входа до массива до менее 100 мм. клинья могут поставляться с 1-процентным поляризационно-независимым покрытием и могут быть сложены друг на друга.

Несмотря на малую длину пути аксессуара на рис. 5, при работе с многочисленными узлами фокусирующей головки видно, что фокусирующая линза обычно утоплена в корпус фокусирующей головки. Для этих приложений было разработано новое дополнение к существующему аксессуару. Аксессуар для сфокусированного пятна крепится к клиновидному аксессуару и позволяет пользователю отображать не только пятна от объективов с коротким фокусным расстоянием (иногда до 50 мм), но также увеличивает полученное пятно почти в два раза, позволяя визуализировать лучи размером до 35 мкм.

Рис. 6. Аксессуар для сфокусированного пятна использует отрицательную линзу для увеличения и расширения местоположения сфокусированного пятна.

Чтобы понять механизм расширения луча, на рис. 7 показана основная концепция, используемая для перемещения фокуса. Производитель также предоставляет электронную таблицу для расчета «что, если» для определения наилучшего фокусного расстояния объектива с отрицательным входом.

Рис. 7: Основное соотношение, используемое при использовании линзы с отрицательным входом для смещения фокуса.

Для CO 2 лазеров ситуация становится намного сложнее. В большинстве приложений CO 2 используются лазеры мощностью кВт с размером фокусируемого пятна от 100 до 1000 мкм. Однако фокусные расстояния фокусирующей оптики больше — от 200 до 300 мм. Будет показано, почему это является преимуществом при измерении сфокусированных пятен CO 2 . Типичные массивы фокальной плоскости, доступные для использования в диапазоне 5–14 мкм, представляют собой либо ферроэлектрические «микроболометры», либо пироэлектрические детекторы. Хотя микроболометр может иметь расстояние между пикселями всего 25 мкм, стабильность базовой линии и высокая чувствительность этих устройств делают их непригодными для проведения количественных измерений ширины луча. По этой причине основой приложений среднего ИК-диапазона является пироэлектрическая сборка, показанная на рис. 8.9.0003

Хотя микроболометр может иметь расстояние между пикселями всего 25 мкм, стабильность базовой линии и высокая чувствительность этих устройств делают их непригодными для проведения количественных измерений ширины луча. По этой причине основой приложений среднего ИК-диапазона является пироэлектрическая сборка, показанная на рис. 8.9.0003

Рис. 8. Пироэлектрические массивы могут отображать инфракрасную энергию вплоть до 3000 мкм и чрезвычайно стабильны.

Пироэлектрический детектор может фактически обнаруживать энергию в широком диапазоне длин волн [1] , от мягкого рентгеновского излучения на одном конце спектра до терагерцового (1000 мкм или выше) на другом, хотя основное применение для это устройство находится в диапазоне 1-1000 мкм. Эта камера была предметом многих исследований, и подробности о камере можно найти в справочных материалах.

Однако расстояние между пикселями этого устройства составляет 100 мкм, что ограничивает полезность камеры для сфокусированных пост-измерений. Ссылаясь на схему на рис. 1, этот метод потребует ослабления луча до того, как он достигнет фокуса, И увеличения луча, чтобы его можно было правильно отобразить на камере. На рис. 9 показан недавно разработанный объектив микроскопа CO 2 , который увеличивает луч в 10 раз, так что пятно размером 300 мкм появляется на камере как пятно размером 3,00 мм. Этого более чем достаточно для того, чтобы камера обнаружила и точно определила ширину луча.

Ссылаясь на схему на рис. 1, этот метод потребует ослабления луча до того, как он достигнет фокуса, И увеличения луча, чтобы его можно было правильно отобразить на камере. На рис. 9 показан недавно разработанный объектив микроскопа CO 2 , который увеличивает луч в 10 раз, так что пятно размером 300 мкм появляется на камере как пятно размером 3,00 мм. Этого более чем достаточно для того, чтобы камера обнаружила и точно определила ширину луча.

Рис. 9: 10-кратный объектив микроскопа с использованием ИК-оптики увеличивает пятно, поэтому Pyrocam может отображать пятна размером 150–300 мкм. Изображения показаны с объективом и без него.

Для ослабления луча было разработано новое устройство, схематически показанное на рис. 10. Используя только существующую оптику, теперь можно ослабить лучи мощностью несколько кВт, чтобы полученное изображение можно было представить в микроскоп. цель.

Рис. 10: CO 2 9Ослабляющий аксессуар 0013 (подана заявка на патент) помещается на расстоянии всего 200 мм после фокусирующей оптики и может ослаблять лазеры мощностью несколько кВт. Изображение предоставлено A-L-E. Inc.

Изображение предоставлено A-L-E. Inc.

Следует отметить, что эта конструкция также может применяться для использования с более мощными лазерами ближнего ИК-диапазона, в диапазоне от 1064 до 1070 нм, просто путем замены поглощающей оптики.

В тех случаях, когда сфокусированный луч либо недоступен, либо слишком велик, как в случае мощных диодных лазеров прямого действия и УФ-приложений, прямая визуализация не подходит. В этих случаях техника визуализации рассеяния от ламбертовой поверхности [3,4,5] оказался успешным. Хотя этот метод прост в настройке и использовании, необходимо учитывать энергетическую освещенность луча в фокусе. Пока плотность мощности достаточно низка, чтобы не повредить рассеивающую поверхность, этот метод можно использовать. Потенциальные пользователи должны связаться с квалифицированными производителями рассеивающих поверхностей [6] , чтобы они определили применимость метода для своего луча.

Временной профиль

Формирование импульса теперь доступно у большинства производителей лазеров как способ регулировки энергии лазерного импульса в зависимости от обрабатываемого материала. Одним из таких примеров является временное формирование импульса при сверлении многослойных материалов, поскольку лазерный импульс можно настроить для выборочной абляции каждого слоя. Большинство приложений сосредоточено на этой технике. Тем не менее, было показано [7] , что переходная характеристика лазера при открытии затвора также связана с производительностью процесса. Фактически необходимо учитывать два временных профиля: мгновенный отклик на одиночный импульс, обычно измеряемый в миллисекундах, и более длительный переходный отклик лазера во время самого процесса в секундах.

Одним из таких примеров является временное формирование импульса при сверлении многослойных материалов, поскольку лазерный импульс можно настроить для выборочной абляции каждого слоя. Большинство приложений сосредоточено на этой технике. Тем не менее, было показано [7] , что переходная характеристика лазера при открытии затвора также связана с производительностью процесса. Фактически необходимо учитывать два временных профиля: мгновенный отклик на одиночный импульс, обычно измеряемый в миллисекундах, и более длительный переходный отклик лазера во время самого процесса в секундах.

Устройства для временного профилирования просты в приобретении, установке и наблюдении, поскольку в большинстве приложений ближнего ИК-диапазона используются быстрые фотодиоды (FPD). Для приложений среднего ИК-диапазона существует ограниченное количество поставщиков, которые могут поставлять детекторы с аналогичными характеристиками временного отклика, но до 10 мкм и более. Типичный временной профиль показан на рис. 11.9.0003

11.9.0003

Рис. 11. Прибор временного профиля прост в использовании и показывает каждый импульс.

Чтобы продемонстрировать мощные возможности этих методов, приводятся следующие фактические примеры. Каждый из них будет суммирован с соответствующими данными о лазерах, чтобы читатель мог определить, подходят ли эти методы для их применения.

Пример: Nd:YAG-лазер с ламповой накачкой, поставляемое оптоволокно

Наиболее часто используемым источником ближнего ИК-излучения до недавнего времени был стандартный Nd:YAG-лазер с импульсной накачкой. Для этого приложения необходимы только уровень мощности, фокусное расстояние объектива и окончательный размер пятна для определения подходящего инструментария. В этом случае показанный лазер работает со средней мощностью около 10 Вт, фокусное расстояние линзы 120 мм. Размер сфокусированного пятна должен был составить 170 мкм.

Цель этого приложения состояла в том, чтобы показать, что луч имеет цилиндрическую форму. Тестирование лазера с отрицательной линзой и двойными кварцевыми клиньями показало, что луч в фокусе был почти цилиндрическим. При отображении луча в ближнем и дальнем поле (всего в 250 мкм от фокуса) произошли поразительные изменения. На рисунках с 12 по 14 показаны профили лучей в трех точках.

Тестирование лазера с отрицательной линзой и двойными кварцевыми клиньями показало, что луч в фокусе был почти цилиндрическим. При отображении луча в ближнем и дальнем поле (всего в 250 мкм от фокуса) произошли поразительные изменения. На рисунках с 12 по 14 показаны профили лучей в трех точках.

Рис. 12: 2-D и 3-D изображения начального измерения, сделанного в фокальной точке. Расчетная ширина пучка составляет 163 мкм.

Рис. 13: Профили луча 250 мкм в ближнем поле. Размер пучка меняется мало, но форма больше цилиндрическая.

Рис. 14. Профили пучка на расстоянии 250 мкм в дальней зоне. Самая интенсивная часть луча на 40 процентов меньше, а общая ширина луча на 10 процентов больше.

Следующий пример — лазер Nd:YAG с доставкой по волокну. Цель состояла в том, чтобы количественно измерить как размер, так и форму луча в фокусе, а также продемонстрировать новую формирующую оптику. На рис. 15 показан луч с обычной оптикой, а на рис. 16 показан луч с новой оптикой. Ширина пучка в этих примерах составляла около 350 мкм.

На рис. 15 показан луч с обычной оптикой, а на рис. 16 показан луч с новой оптикой. Ширина пучка в этих примерах составляла около 350 мкм.

Рис. 15: Пятно 350 мкм при мощности 57 Вт с обычной оптикой. Луч почти гауссов.

Рис. 16. Пятно 420 мкм при мощности 57 Вт с новой оптикой для формирования луча. Луч почти цилиндр.

Пример: эксимерный лазер с флуоресцентной мишенью

Следующий пример — эксимерный лазер на длине волны 248 нм. Поскольку форма луча была рассчитана на абляцию, однородность луча была критической. В этом случае использовалась флуоресцентная пластина для преобразования энергии УФ в видимый диапазон, а затем ПЗС-камера была оснащена обычным объективом CCTV. На рис. 17 показан луч до настройки, а на рис. 18 показан тот же луч после повторной настройки лазера. Разница в однородности излучения легко определяется количественно.

Рис. 17: 2-D и 3-D изображения эксимерного лазера до регулировки луча. На одной стороне луча наблюдается поддающаяся количественной оценке потеря излучения.

Рис. 18: Тот же эксимерный лазер после первоначальной настройки. Зона низкой освещенности практически устранена.

Пример: прямой диодный лазер мощностью 4 кВт, 808 нм, с использованием рассеивающей мишени

В следующем примере [8] показана полезность специально подготовленной ламбертовой поверхности. В этом примере прямой диодный лазер имеет короткое фокусное расстояние, что делает практически невозможным использование какой-либо ослабляющей оптики. Для этого приложения использовалась вращающаяся поверхность Ламберта, показанная здесь на рис. 19..

Рис. 19. Установка для визуализации прямого диодного лазера мощностью 4 кВт на ламбертовой поверхности. Поверхность вращается, чтобы устранить «крапинку», которая вызывает артефакты изображения. Путем регулировки 4 источников питания была улучшена равномерность облучения.

Поверхность вращается, чтобы устранить «крапинку», которая вызывает артефакты изображения. Путем регулировки 4 источников питания была улучшена равномерность облучения.

Пример: СО2-лазер мощностью 5 кВт, 10,6 мкм, с использованием оптики с высоким коэффициентом отраженияОбъектив микроскопа 0012 2 , показанный на рис. 9, для изображения мощных CO 2 лазеров. Система была оснащена приспособлением для ослабления пучка СО 2 , а сфокусированное пятно лазера мощностью 5 кВт было направлено на пироэлектрическую камеру. На рис. 20 показан типичный луч на 3 кВт.

Рис. 20: Изображение лазерного луча мощностью 3 кВт CO 2 , показывающее сфокусированное пятно размером около 400 мкм. Хорошо видна «горячая точка» с одной стороны.

Сводка

Несмотря на то, что существует множество методов изменения формы лазерного луча, для пользователя важно количественно охарактеризовать сформированный луч в фокусе, иначе процесс, для которого он предназначен, находится под угрозой. Использование хорошо известных и общепринятых методов измерения предоставляет пользователю инструменты, необходимые для правильной характеристики луча до и после применения таких процедур формирования, а также для ежедневной проверки результатов. Количественное измерение также обеспечивает доказательство того, что метод был успешным, а также может предоставить ценную информацию диагносту, чтобы можно было быстро решить потенциальные проблемы, когда они неизбежно возникают. Кроме того, поскольку эти методы применяются на производстве, их можно использовать для непрерывного мониторинга балки на предмет изменений в процессе, чтобы снизить или исключить отходы и повысить производительность и рентабельность.

Использование хорошо известных и общепринятых методов измерения предоставляет пользователю инструменты, необходимые для правильной характеристики луча до и после применения таких процедур формирования, а также для ежедневной проверки результатов. Количественное измерение также обеспечивает доказательство того, что метод был успешным, а также может предоставить ценную информацию диагносту, чтобы можно было быстро решить потенциальные проблемы, когда они неизбежно возникают. Кроме того, поскольку эти методы применяются на производстве, их можно использовать для непрерывного мониторинга балки на предмет изменений в процессе, чтобы снизить или исключить отходы и повысить производительность и рентабельность.

Для получения дополнительной информации посетите: www.ophiropt.com

Познакомьтесь с автором…

Ларри Грин — менеджер по промышленным продуктам в Ophir-Spiricon Inc. с более чем 20-летним опытом работы в промышленности и восемью годами в лазерная промышленность. Его междисциплинарный опыт включает производство электроэнергии, очистку сточных вод, научные приборы, термический анализ и реологию. За последние восемь лет Ларри разработал инструменты для профилирования луча для промышленной лазерной обработки. Уроженец Нью-Йорка, Ларри имеет степень бакалавра технических наук Государственного университета Нью-Йорка в Стоуни-Брук и степень магистра наук Политехнического института Нью-Йорка.

Его междисциплинарный опыт включает производство электроэнергии, очистку сточных вод, научные приборы, термический анализ и реологию. За последние восемь лет Ларри разработал инструменты для профилирования луча для промышленной лазерной обработки. Уроженец Нью-Йорка, Ларри имеет степень бакалавра технических наук Государственного университета Нью-Йорка в Стоуни-Брук и степень магистра наук Политехнического института Нью-Йорка.

ССЫЛКИ

[1] Раунди, С. Б., Грин, Л., «Профилирование луча контролирует формирование луча», Труды SPIE Vol. 5876, 587604 (2005).

[2] «Deming-A Living Article» Американская ассоциация качества, 2008 г.

[3] Lineton, W., Green, LI, «Новый метод прямой визуализации мощных лазеров ближнего ИК-диапазона», Proceedings SPIE Vol. 5708, стр. 151-159 (2005)

[4] Эрик Дж., Зайберт II, Д. Б., Грин, Л. И., «Новый метод отбора проб CO2-лазеров очень высокой мощности: II, продолжающиеся исследования», Proceedings of SPIE Vol. . 5708, стр. 160-169.(2005)

. 5708, стр. 160-169.(2005)

[5] Ландер, М., Грин, Л.И., «Новый метод отбора проб очень мощных CO2-лазеров», Proceedings of SPIE Vol. 5333, стр. 79-86 (2004)

[6] SPAWR Industries Inc. — Optics Division, 2051 Spawr Circle, Lake Havasu City, AZ 86403

[7] Green, L. «Process Monitoring of Industrial CO2 Lasers, Current State of Technology», ALAC 2004.

[8] Lineton, W., Green, LI, «Новый метод прямой визуализации мощных лазеров ближнего ИК-диапазона», Proceedings of SPIE Vol. 5708, стр. 151-159.(2005)

Использование систем на основе камер для определения пространственного профиля лазерного луча

Для качественного выполнения работы необходимы правильные инструменты. А для оптимальных и воспроизводимых результатов вам нужно, чтобы эти инструменты работали точно так, как вы ожидаете.

Камеры профилирования лазерного луча, такие как камеры серии Beamage, помогают определить лазерные лучи, которые не работают оптимально, и предоставляют информацию, необходимую для исправления этой ситуации.

Мощность вашей лазерной системы может не соответствовать вашим ожиданиям…

Даже совершенно новый лазер «точно соответствует заявленному» с определенными допусками. С возрастом точные характеристики этого лазерного источника могут еще больше измениться.

Несовершенная система доставки

Лазерные установки требуют как лазера источника , так и лазера системы доставки . Даже при идеальном источнике система доставки все равно должна привести лазерный луч к желаемой форме и местоположению.

Доставка лазером может отличаться по следующим причинам:

- изменения окружающей среды (например, колебания температуры и влажности)

- загрязнение пылью или другими примесями

- поврежденная оптика (лазерная или иная)

- ошибки сборки

Чтобы получить наиболее полезные показания профиля луча, рекомендуется измерять профиль луча как можно ближе к положению цели. Это гарантирует, что будут учтены все источники ошибок и что вы получите наиболее точное представление о том, что «видит» ваша цель.

Высокоточные приборы Gentec-EO для измерения лазерного луча помогают инженерам, ученым и техникам во всех видах применения лазеров от заводов до больниц, лабораторий и исследовательских центров. Узнайте о наших решениях для следующих типов измерений:

- Лазерные измерители мощности

- Лазерные счетчики энергии

- Лазерные профилировщики

- Терагерцовые измерители мощности

Почему профиль балки имеет значение

Профили лазерного луча — это точные снимки поперечного сечения лазера, показывающие, как интенсивность распределяется по осям X и Y.

Некоторые эксперименты, оборудование и процессы чрезвычайно чувствительны к небольшим изменениям интенсивности. Измеряя профиль луча, вы избегаете полагаться на более или менее точные предположения. Это позволяет:

- согласованные, воспроизводимые результаты

- гарантии качества (например, сертификаты соответствия)

- проще и лучше выравнивание

- предотвращение повреждений, вызванных лазером

Профиль луча используется для расчета качества луча.

Измерение профиля луча также является частью измерения качества луча, важной характеристики лазера. Для получения дополнительной информации о качестве луча ознакомьтесь с этой короткой статьей о качестве луча или прочтите более подробную статью о качестве луча .

Если вам нужна мера качества луча, соответствующая стандарту ISO, мы предлагаем взглянуть на Автоматизированная система измерения М-квадрата «Бимаж-М2».

Преимущества измерения профиля с помощью камеры

Лазерные системы измерения профиля с помощью камеры, подобные системам Beamage, быстры и просты в настройке. Они предлагают высокое разрешение и большую апертуру, высокую скорость сбора и передачи данных, а также измерения, соответствующие стандарту ISO.

Различные модели этой серии настроены для разных длин волн. Beamage-4M 9Модель 0347 предназначена для использования в диапазоне длин волн от 350 до 1150 нм, тогда как инфракрасная модель Beamage-4M-IR может использоваться в диапазоне длин волн от 1495 до 1595 нм. Для очень больших лучей в диапазоне 350-1150 нм Beamage-4M-Focus может похвастаться конусом оптоволокна и огромной апертурой 20,5 x 20,5 мм.

Для очень больших лучей в диапазоне 350-1150 нм Beamage-4M-Focus может похвастаться конусом оптоволокна и огромной апертурой 20,5 x 20,5 мм.

Программное обеспечение камеры является мощным, но интуитивно понятным. Он позволяет легко вычитать окружающий свет, определять несколько диаметров луча и визуализировать измерения в реальном времени с использованием 4 различных режимов отображения (3D, 2D, аппроксимация по Гауссу и XY).

А на случай, если встроенных функций недостаточно, также доступен комплект для разработки программного обеспечения (SDK), помогающий разрабатывать собственные сценарии и рабочие процессы.

Партнеры для обеспечения точности, а также персонализации

В Gentec-EO мы гордимся своей способностью адаптировать наши стандартные продукты для необычных применений, от высокой мощности до экзотических длин волн.