Нормативная документация, правила и СНиП по опрессовке системы отопления

Главная/Статьи о проектировании и монтаже отопления/Об опрессовке отопления/Нормы и правила проведения опрессовки, разъяснения и ссылки на СНиП./Нормативная документация, правила и СНиП по опрессовке системы отопления

Краткие выдержки из нормативной документации, правила и СНиП по опрессовке отопления.

Анализируя статистику задаваемых Вами вопросов и понимая то, что многие вопросы по опрессовке системы отопления для большинства нашей аудитории остаются непонятными для Вас мы решили сделать выборку из необходимых пунктов и Правил опрессовки, утвержденным Министерством Топлива и Энергетики РФ и СНиП.

Все СНиП и правила содержат информацию более чем на 100 страниц, в которых порой сложно разобраться, поэтому чтобы облегчить задачу для Вас, чтобы можно было посмотреть, а при необходимости сослаться на нужный пункт конкретного нормативного документа, мы обработали применяемые нормативные документы и в кратком виде выложили на сайт. Пояснения к Правилам и СНиП можно посмотреть в статье: «Нормы и правила проведения опрессовки системы отопления»

Пояснения к Правилам и СНиП можно посмотреть в статье: «Нормы и правила проведения опрессовки системы отопления»

Разработано и утверждено Министерством Топлива и Энергетики Российской Федерации. № 115 от 24.03.2003г.

п. 9.2 Системы отопления, вентиляции, кондиционирования, горячего водоснабжения.

Гидравлические испытания оборудования тепловых пунктов и систем отопления следует производить раздельно.

Тепловые пункты и системы отопления должны испытываться не реже одного раза в год, пробным давлением равным 1,25 рабочего давления на вводе теплосети, но не менее 0.2 Мпа (2 кгс/см2).

9.2.11 Для защиты от внутренней коррозии системы отопления должны быть постоянно заполнены деаэрированной, химически очищенной водой.

9.2.12 Испытания на прочность и плотность оборудования систем проводятся ежегодно после окончания отопительного сезона для выявления дефектов, а также перед началом отопительного периода после окончания ремонта.

п.9.2.13 испытания на прочность и плотность водяных систем отопления проводятся пробным давлением, но не ниже:

— Элеваторного узла, водоподогреватели систем отопления, горячего водоснабжения- 1МПа (10кгс/см2 или 10Ати.)

— Системы отопления с чугунными отопительными приборами, стальными штампованными радиаторами — следует принимать 0,6 Мпа (6 кгс/см2 или 6Ати)

— системы панельного и конвекторного отопления — 1,0 Мпа (10 кгс/см2 или 10Ати).

— Для калориферов систем отопления и вентиляции – в зависимости от рабочего давления, устанавливаемого техническими условиями завода — изготовителя.

-Минимальная величина пробного давления при гидравлическом испытании должна составлять 1,25 рабочего давления, но не менее 0,2 Мпа (2 кгс/см2 или 2Ати).

Испытания трубопроводов проводится в следующем порядке следует выполнять с соблюдением следующих основных требований:

- испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов; температура воды при испытаниях должна быть не выше 45°С, полностью удаляется воздух через воздухоспускные устройства в верхних точках;

- давление доводится до рабочего и поддерживается в течении времени, необходимого для осмотра всех сварных и фланцевых соединений, арматуры, оборудования, приборов, но не менее 10 минут;

- если в течение 10 мин не выявлены какие-либо дефекты, давление доводится до пробного.

Давление должно быть выдержано в течение 15 минут и затем снижено до рабочего. Падение давления фиксируется по контрольному манометру.

Системы считаются выдержавшими испытания, если во время их проведения:

— не обнаружены «потения» сварных швов или течи из нагревательных приборов, трубопроводов, арматуры и прочего оборудования.

— при испытаниях на прочность и плотность водяных и паровых систем теплоснабжения в течении 5 мин падения не превышает 0,02 Мпа (0,2 кгс/см2 или 0,2Ати).

— при испытаниях на прочность и плотность систем панельного отопления в течении 15 мин падения не превышает 0,01 Мпа (0,1 кгс/см2 или 0,6Ати).

— при испытаниях на прочность и плотность систем горячего водоснабжения в течении 10 мин падения не превышает 0,05 Мпа (0,5 кгс/см2 или 0,5Ати).

— при испытаниях на прочность и плотность систем пластмассовых трубопроводов в течении 30 мин падения не превышает 0,06 Мпа (0,6 кгс/см2 или 0,6Ати).

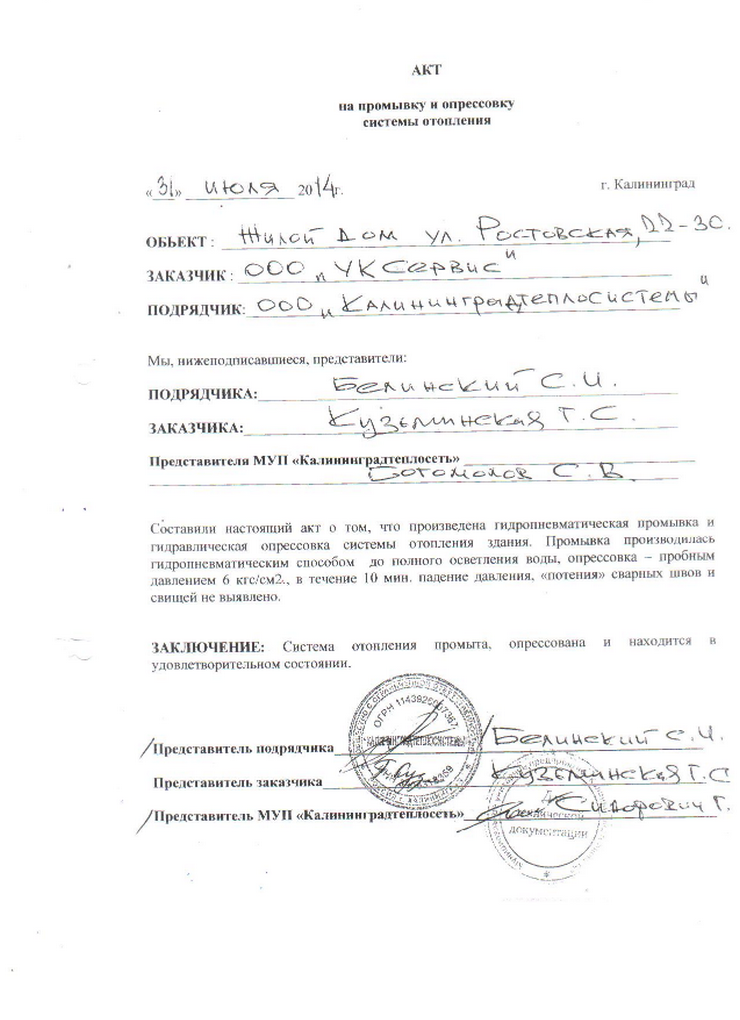

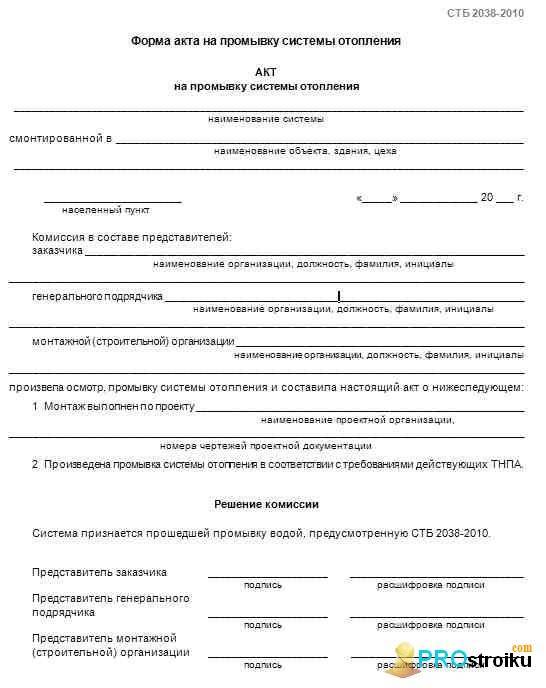

Результаты проверки оформляются Актом проведения испытаний на прочность и плотность.

Если результаты испытаний на прочность и плотность не отвечают указанным условиям, необходимо выявить и устранить утечки, после чего провести повторные испытания системы.

При испытаниях применяют пружинные манометры класса точности не ниже 1,5 с диаметром не менее 160мм, с ценой деления 0,01 Мпа (0,1 кгс/см2 или 0,1Ати).

2. СНиП 3.05.01-85 «Внутренние санитарно- технические системы»

4.6. Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2 (2Ати)) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

3. СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»

4.4.8 Гидравлические испытания водяных систем отопления должны производиться при положительной температуре в помещениях здания.

Системы отопления должны выдерживать без разрушения и потери герметичности пробное давление воды, превышающее рабочее давление в системе в 1,5 раза, но не менее 0,6 МПа.

Величина пробного давления при гидравлическом испытании систем отопления не должна превышать предельного пробного давления для установленных в системе отопительных приборов, оборудования, арматуры и трубопроводов.

каким давлением опрессовывают, допустимое падение давления при опрессовке, что значит гидравлическая опрессовка, как производится

Содержание:

Как правильно проводить опрессовку

Требования к проведению опрессовки

Процедура опрессовки

Как правильно составить акт опрессовки отопительной системы

Допустимые нормы давления при выполнении опрессовочных работ

Оборудование для опрессовки

Видео

Перед вводом в эксплуатацию отопительной системы в обязательном порядке проводится ряд определенных мероприятий. Выполняется промывка и опрессовка системы, результатом проведенной работы является акт, который подтверждает, что монтажные работы выполнены правильно. Этот документ и другие необходимые документы заполняют специалисты, которые уполномочены проводить данные мероприятия. Чтобы самостоятельно провести проверочные работы, важно понимать, что значит опрессовка системы отопления.

Выполняется промывка и опрессовка системы, результатом проведенной работы является акт, который подтверждает, что монтажные работы выполнены правильно. Этот документ и другие необходимые документы заполняют специалисты, которые уполномочены проводить данные мероприятия. Чтобы самостоятельно провести проверочные работы, важно понимать, что значит опрессовка системы отопления.

Как правильно проводить опрессовку

Опрессовка отопительных систем выполняется в соответствии с требованиями определенных документов, в которых указано, каким давлением опрессовывают систему отопления. В частности речь идет о Санитарных Нормах и Правилах под номером 41-01-2003 (кондиционирование, вентиляция и отопление) и 3.05.01-85 (Внутренние санитарно-технические системы).

Согласно СНиП 41-01-2003 опрессовка системы отопления проводятся только в том случае, если в помещении температура выше 00С. Кроме того система должна выдерживать давление рабочей среды не менее 0,6 МПа, при этом не допускается наличие повреждений и нарушения герметичности.

Опрессовка проводится под давлением, величина которого не превышает предельных значений для встроенных в систему приборов отопления, трубопроводов и арматуры.

Чтобы не нарушать СНиП 3.05.01-85, перед проверкой водяных систем теплоснабжения следует отключать расширительные сосуды и котлы. Согласно СНиП давление при опрессовке системы отопления должно в 1,5 раза превышать рабочее давление, но быть не меньше 0,2 МПа на нижнем уровне системы.

Для положительного результата проверки сеть должна продержаться около 5 минут под рекомендуемым проверочным давлением, причем его значение должно снизиться не больше 0,02 МПа. Также при визуальном осмотре элементов системы не должна обнаружиться течь в местах соединений резьбового типа и сварных швах, трубах и арматуре, приборах отопления и другом оборудовании.

Требования к проведению опрессовки

Проверка отопительной системы может считаться выполненной только при соблюдении определенных требований:

- Все испытания проводятся под строгим руководством начальника смены.

- При проведении контрольных мероприятий запрещено выполнять какие-либо работы на объекте.

- Программа опрессовки должна быть одобрена главным инженером проверяющей организации. Программа строго регламентирует порядок действий каждого сотрудника и последовательность технологического процесса. Кроме того в ней изложены меры безопасности при проведении проверочных мероприятий и плановых работ на смежных объектах.

- Не допускается присутствие посторонних людей на объекте во время опрессовки отопительной системы. На участке должны быть только специалисты, непосредственно участвующие в проверке.

- Запрещено включать или выключать проверяемый объект.

- Смежные участки на время проверки необходимо оградить специальными конструкциями, а испытательное оборудование следует отключить.

- В процессе осмотра проверяемого оборудования в системе должно поддерживаться рабочее давление, превышение этих значение не допускается.

- Для подтверждения герметичности водяной системы отопления ответственный специалист составляет акт о выполнении опрессовочных работ.

Процедура опрессовки

Для проверки отопительной системы таким способом проводят гидравлические испытания следующих элементов:

- Трубы.

- Теплообменники.

- Бойлеры.

Если при проведении испытательных мероприятий будут выявлены протечки, то делается заключение о разгерметизации сети.

Непосредственно перед испытательными работами изолируют системы водоснабжения и теплоснабжения. Также визуально определяют прочность имеющихся соединений, проверяют запорную арматуру на предмет работоспособности и оценивают ее общее состояние.

На следующем этапе осуществляют отключение расширительного бака и отопительного котла, чтобы выполнить промывку приборов отопления и труб от отложений различной природы, удалить мусор и пыль.

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Если гидравлические испытания предполагают заполнение водой системы отопления, то для проверки воздухом к сливному крану подключается компрессор. Постепенно давление в системе повышается, его показатели отслеживаются на специальных манометрах. При отсутствии изменений дается заключение о хорошей герметичности системы и о возможности ее запуска в эксплуатацию. Подобным образом выполняется и опрессовка теплого пола воздухом, включая некоторые нюансы.

Если наблюдается допустимое падение давления при опрессовке системы отопления, то в системе имеются участки с дефектами. При гидравлических испытаниях такие места дают течь. Если проверка проводилась воздухом под давлением, то места соединений и стыков обрабатывают мыльным раствором.

Опрессовка воздухом длится примерно 20 часов, на проведение гидравлических испытаний требуется всего 1 час.

При обнаружении дефектов проводят ремонтные работы и вновь проводят опрессовку. Действия повторяют до достижения хорошей герметичности системы. По результатам проведенных работ составляется акт опрессовки отопительной системы. Стоит заметить, что акт опрессовки системы отопления — необходимый документ.

Следует запомнить, что в большинстве случаев проверка осуществляется гидравлическим способом. Воздушные испытания проводятся при невозможности заполнения контура водой или при низкой температуре воздуха, когда жидкость просто застывает. Читайте также: «Основные правила опрессовки системы отопления своими руками».

Как правильно составить акт опрессовки отопительной системы

Чтобы составить акт по всем правилам, важно указать в нем следующее:

- Используемый метод испытаний.

- Проект, согласно которому выполнялся монтаж и установка объекта испытаний.

- Дата и адрес проведения испытательных мероприятий.

- Перечень лиц, подпись которых должна быть в документе. В большинстве случаев указывают собственников жилья и представителей обслуживающих организаций.

- Способы устранения выявленных дефектов.

- Результаты испытаний.

- Наличие признаков разгерметизации системы или нарушения резьбовых соединение и сварных швов. Также следует отметить наличие конденсата на поверхности труб и арматуры.

Допустимые нормы давления при выполнении опрессовочных работ

При выполнении гидравлической опрессовки системы отопления важно соблюдать требования СНиП в отношении испытательного давления. В частности в документе сказано, проверочное давление должно превышать рабочие значения примерно в 1,5 раза, но при этом не меньше 0,6 МПа.

Согласно другому документу «Правила технической эксплуатации тепловых энергоустановок» давление может превышать допустимые нормы в 1,25 раза.

Автономное отопление в частных домах не превышает 2 атмосфер, в противном случае срабатывает клапан сброса давления.

Оборудование для опрессовки

Гидравлические испытания проводят с помощью опрессовщика, которых подключается к системе для регулировки давления.

Отопление в частных домах можно проверить ручным опрессовщиком, так как в этих системах не требуется высокое давление для испытаний. Такие приборы способны развивать усилие 60 бар и выше, такие значения позволяют проверять водные системы отопления в многоэтажных домах.

Устройства ручного типа обладают следующими достоинствами:

- Цена, доступная для большинства потребителей.

- Небольшая масса и размеры приспособления. Благодаря этому их можно использовать и в личных интересах и в профессиональной сфере.

- Долгий эксплуатационный срок.

- Возможность проверки средних и мелких приборов отопления.

Системы многоэтажных зданий и производственных объектов рекомендуется проверять с помощью электрических приборов. Это оборудование подает воду в систему под высоким давлением, до 500 бар, недоступным для ручных аппаратов.

Электрические помпы можно встраивать в трубопровод или присоединять к ней. В большинстве случаев шланг подключают к крану, через который подается вода в систему.

Подобные работы относятся к разряду сложных технологических процедур, поэтому важно знать и понимать, как производится опрессовка системы отопления. Лучше всего доверить проверку специалистам.

ИСПЫТАНИЯ ПОД ДАВЛЕНИЕМ КОМБИНИРОВАННОГО КОЛЛЕКТОРА НАГРЕВАТЕЛЯ ПЕЧИ И РАСХОДА РЕАКТОРА

1.0 НАЗНАЧЕНИЕ.

2. 0 ОБЪЕМ.

0 ОБЪЕМ.

3.0 ПРИМЕНИМЫЕ ДОКУМЕНТЫ.

4.0 ОТВЕТСТВЕННОСТЬ.

5.0 РАБОЧАЯ СИЛА.

6.0 ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ.

7.0 ОБЩИЕ ТРЕБОВАНИЯ.

8.0 ПОДГОТОВКА К ИСПЫТАНИЯМ ДАВЛЕНИЕМ.

9.0 ПРОЦЕДУРА ИСПЫТАНИЙ ДАВЛЕНИЕМ.

10.0 КОНТРОЛЬ КАЧЕСТВА.

11.0 МЕРЫ ПРЕДОСТОРОЖНОСТИ.

12.0 ПРИЛОЖЕНИЯ.

1.0 НАЗНАЧЕНИЕ

Данное описание метода должно содержать минимальные рекомендации по проведению опрессовки комбинированного коллектора нагревателя печи и стояка реактора для заводов и проектов нефтеперерабатывающих заводов. В соответствии с договорным объемом работ и спецификацией проекта.

2.0 ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Настоящее Положение о методе охватывает процедуру испытания под давлением комбинированного коллектора нагревателя печи и стояка реактора для заводов и проектов нефтеперерабатывающих заводов.

3.0 ПРИМЕНИМЫЕ ДОКУМЕНТЫ

3.1. Стандарт Саудовской Арамко

3.1.1. SAEP-302 Инструкции по получению отказа от обязательного инженерного требования Saudi Aramco.

3.1.2. SAEP-327 Удаление сточных вод после очистки, промывки и обезвоживания трубопроводов и сосудов.

3.1.3. SAES-A-004 Испытание под давлением.

3.1.4. SAES-L-150 Испытание под давлением заводских трубопроводов и трубопроводов.

3.1.5. SAES-A-007 Жидкости для гидростатических испытаний и процедуры укладки.

3.1.6. SAES-L-350 Строительство заводских трубопроводов.

3.1.7. GI-0002.102 Безопасное испытание под давлением.

3.1.8. SATIP-A-004-02 Гидростатические испытания трубопроводов на площадке.

3.1.9. SATIP-A-004-03 Гидростатические испытания трубопроводов.

3.1.10. Процедура проверки SAIC-A-2001 – Испытания под давлением (все приложения).

3.1.11. SAIC-A-2018 Консервация трубопроводных систем и сосудов.

3.2. Процедура специального процесса.

3.2.1. PIP-MS-010 Процедура испытания трубопровода под давлением.

3.2.2. RUS-PR-001 Процедура консервации.

4.0 ОТВЕТСТВЕННОСТЬ

4.1. Менеджер по строительству несет ответственность за внедрение HSE и должен изучать, анализировать и планировать все строительные работы со своим отделом, включая подбор рабочей силы и оборудования, а также другие возможные ресурсы, необходимые для успешного выполнения строительных работ. Он должен изучить все аспекты рабочей процедуры в соответствии с Техническим объемом работ JGC/DEC и стандартом Saudi Aramco.

Он должен изучить все аспекты рабочей процедуры в соответствии с Техническим объемом работ JGC/DEC и стандартом Saudi Aramco.

4.2. Суперинтендант по трубопроводам должен изучить и рассмотреть все необходимые документы для Испытательных работ, включая технический объем работ, спецификацию, спецификацию, запланированные контрольные даты и процедуру строительства в поддержку своего руководителя.

Он должен следить за наличием материалов и оборудования в соответствии с графиками строительства. Он подчиняется непосредственно руководителю строительства.

4.3. Инспектор по трубопроводам должен подчиняться непосредственно Инспектору по трубопроводам и нести ответственность за выполнение и контроль всех работ на площадке в соответствии с Техническим объемом работ и последними утвержденными строительными чертежами. Он должен координировать свои действия с другими специалистами, чтобы визуализировать возможные конфликты в чертежах, а также в графиках, чтобы предоставить другие варианты предотвращения ненужных задержек и препятствий.

4.4. Инспектор по сварке и/или мастер несут единоличную ответственность за обеспечение того, чтобы все сварочные работы соответствовали применимым нормам, стандартам, спецификациям и утвержденным процедурам.

4.5. Мастер по трубопроводам несет ответственность за непосредственный надзор за проведением испытаний на объекте и обеспечивает выполнение работ в соответствии с Техническим объемом работ JGC/DEC и последними утвержденными строительными чертежами. Он должен следить за наличием материалов в соответствии с его требуемым графиком на площадке и подчиняться непосредственно начальнику трубопровода.

4.6. Инспектор по контролю качества несет ответственность за инспекцию и мониторинг деятельности по тестированию и обеспечивает, чтобы деятельность по тестированию выполнялась и надлежащим образом документировалась в соответствии с требованиями проекта.

4.7. Инспектор по безопасности несет ответственность за мониторинг аспектов безопасности и обеспечение того, чтобы испытания проводились в соответствии с процедурой стандарта безопасности JGC/DEC. Он должен обсудить с рабочими характеристики соответствующих материалов и статус рабочей зоны, напомнив в качестве дополнительного пункта для безопасной работы.

Он должен обсудить с рабочими характеристики соответствующих материалов и статус рабочей зоны, напомнив в качестве дополнительного пункта для безопасной работы.

5.0 КАДРЫ

5.1. Начальник трубопровода должен контролировать общую деятельность по испытанию давлением. Основная рабочая сила в его подчинении должна состоять, но не ограничиваться следующим:

5.1.1. Инспектор по трубопроводам

5.1.2. Мастер по трубопроводам

5.1.3. Трубопроводчики

5.1.4. Помощники

5.2. Инженер по технике безопасности/офицер

5.3. Инспектор по контролю качества

6.0 ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

6.1. Необходимые инструменты и оборудование должны быть в хорошем состоянии и перед использованием на строительной площадке должны быть проверены инспектором по трубопроводам / специалистом по технике безопасности. К ним относятся, но не ограничиваются:

6.1.1. Инструменты и оборудование

6.1.1.1 Испытательный коллектор

6.1.1.2 Испытательный насос

6. 1.1.3 Испытательные жалюзи

1.1.3 Испытательные жалюзи

6.1.1.4 Устройство сброса давления

6.1.1.5 Шланги высокого давления

6.1.1.6 Гаечные ключи

7 .0 ОБЩИЕ ТРЕБОВАНИЯ

7.1. Общая инструкция GI-0002.102 «Испытания давлением При проведении испытаний давлением должны соблюдаться меры безопасности.

7.1.1. Копия GI-0002.102 и утвержденная процедура опрессовки должны храниться на испытательной площадке.

7.2. Все трубопроводы вновь строящегося завода должны быть подвергнуты гидростатическим испытаниям в соответствии с настоящей процедурой и справочными документами.

7.3. Все сварные крепления, такие как опоры для труб, проушины для подвески и т. д., должны быть изготовлены до проведения испытаний. Никакие сварочные работы не должны выполняться после гидравлических/пневматических испытаний, за исключением сварки уплотнений на испытательном выпуске/дренаже.

7.4. Для трубопроводных систем, которые уже прошли успешное испытание под давлением, требуется второе испытание под давлением, если оно подвергается новым сварочным работам и требуется последующая термообработка (PWHT) из-за этих новых сварных швов. Это не требуется, если.

Это не требуется, если.

7.4.1. Герметизирующие швы резьбовых соединений

7.4.2. Сварные швы деталей, не находящихся под давлением, таких как изнашиваемые накладки.

7.5. Все соединения, за исключением стыковых сварных швов, должны быть оставлены неизолированными и неокрашенными для контроля во время испытаний, за исключением тех соединений, которые ранее были испытаны в соответствии с этой процедурой. Стыковые сварные соединения могут быть окрашены перед испытанием при условии, что ремонт сварного шва не должен превышать 7,5 % на стыковую основу или 0,4 % на линейную основу.

7.6. Для защиты трубопровода от избыточного давления должен быть предусмотрен предохранительный клапан. Должен быть установлен предохранительный клапан соответствующей пропускной способности, настроенный на сброс давления на 5 % выше испытательного давления. Предохранительный клапан должен быть испытан, датирован и маркирован в течение одной недели до испытания давлением.

7.7. Между манифольдом для испытания под давлением и нагнетательным насосом должен быть предусмотрен обратный клапан для облегчения нагнетания давления.

7.8. Перед использованием коллектора для испытаний под давлением в фактических испытаниях системы под давлением он должен быть отдельно испытан под давлением не менее чем в 1,2 раза превышающим испытательное давление в системе и не ниже давления нагнетания насоса, используемого для испытания под давлением.

7.9. Манометры должны быть откалиброваны перед испытанием. Межповерочный интервал не должен превышать 1 (один) месяц. Манометры должны иметь бирки с датой последней калибровки и сроком годности. Каждый манометр должен иметь опознавательный знак или номер, которые должны быть указаны в сертификате калибровки. Все манометры должны иметь такой диапазон, чтобы испытательное давление находилось в пределах от 30 до 80 % полного диапазона, а их точность должна быть в пределах 5 % друг от друга. Для испытательной системы должно быть предусмотрено не менее двух (2) манометров. Один манометр должен быть на испытательном коллекторе, а другой(е) на испытательной системе.

7.10. Качество воды предполагаемой воды для испытаний под давлением должно быть определено задолго до фактической даты испытаний, чтобы можно было определить альтернативные источники воды, если исходная вода не соответствует требованиям.

7.11. Пакет испытаний должен быть утвержден до проведения гидроиспытаний.

8.0 ПОДГОТОВКА К ИСПЫТАНИЯМ ПОД ДАВЛЕНИЕМ

8.1. Определите пределы испытаний, точки впрыска воды, вентиляционные отверстия, точки слива и промывки на тестовой упаковке. Подготовьтесь с количеством воды, впрыскиваемой в систему; тип испытуемого материала и рейтинг его жалюзи; определить местоположение манометра, испытательное давление и используемую испытательную среду.

8.2. Перед тестированием необходимо провести продувку воздухом/промывку водой для внутренней очистки тестируемой системы.

8.3. Подготовьте испытательное оборудование и испытательные коллекторы в специально отведенных местах. Испытательный коллектор должен находиться в самой нижней точке линии.

8.4. Трубопровод должен быть тщательно удален от воздуха во время подачи испытательной воды. Вентиляционные отверстия в верхней точке и дренажные отверстия в нижней точке должны быть предоставлены в виде прилагаемого рисунка. Все линии должны быть проверены, чтобы убедиться, что вся система может быть полностью опорожнена после испытаний.

Все линии должны быть проверены, чтобы убедиться, что вся система может быть полностью опорожнена после испытаний.

8.5. Временные глухие фланцы и испытательные жалюзи должны быть установлены в местах, указанных на размеченных схемах P&ID, включенных в комплект для испытаний под давлением. Испытательная заглушка должна иметь достаточную толщину, чтобы выдерживать испытательное давление. Тестовая шторка должна быть поднята и установлена с помощью фланцевого домкрата, который представляет собой специальное приспособление для обеспечения безопасности и простоты установки.

8.6. Для испытания под давлением должны быть установлены временные прокладки. Временные прокладки должны быть эквивалентны постоянным прокладкам.

8.7. Для предотвращения возможной деформации трубопровода из-за веса испытательной воды при необходимости должны быть предусмотрены временные опоры или другие надлежащие средства поддержки. Эти опоры нельзя снимать до тех пор, пока система не будет полностью опорожнена.

8.8. Для гидравлических испытаний трубопроводных систем с обратным клапаном давление должно подаваться перед обратным клапаном или внутренняя часть обратного клапана может быть удалена под наблюдением Компании. Обратный клапан не должен использоваться для изоляции.

8.9. Пробка пружинных опор не должна сниматься до испытания давлением.

8.10. Оборудование (барабаны, теплообменники, колонны и т. д.), которое не подлежит испытанию, должно быть либо отсоединено от трубопровода, либо изолировано заглушками или другими средствами во время испытания под давлением.

8.11. Соединения КИПиА должны быть закрыты глухими фланцами с надлежащей прокладкой, если используются фланцевые соединения. Трубка от корневого клапана инструмента должна быть отсоединена.

8.12. Для изоляции испытательных секций должны использоваться жалюзи или жалюзи для очков. Если это нецелесообразно, для изоляции секций трубопровода можно использовать закрытые запорные клапаны (шиберные, запорные, пробковые, шаровые) (при условии, что клапаны не проходные, в противном случае смотровая пластина/заглушка должна быть установлена в закрытом положении). Если вместо жалюзи используется закрытый запорный клапан, должны быть предусмотрены меры, исключающие возникновение избыточного давления в системе, которая не подвергается испытаниям, из-за возможной утечки через клапаны.

Если вместо жалюзи используется закрытый запорный клапан, должны быть предусмотрены меры, исключающие возникновение избыточного давления в системе, которая не подвергается испытаниям, из-за возможной утечки через клапаны.

8.13. Следующие компоненты должны быть удалены или изолированы путем установки заглушек и/или временных катушек.

8.13.1. Клапан регулирующий, термогильзы, диафрагмы, ограничительные диафрагмы, фильтрующие элементы, фильтрующие элементы, разрывные диски, расходомеры, расходомеры и турбинные расходомеры, автономные регуляторы давления, ротаметры, манометры, уровнемеры, уровнемеры, конические фильтры, проточные стаканы , пробоотборники, предохранительный душ и средства для промывки глаз, обратные клапаны без захлопывания, обратные клапаны с двумя пластинами, предохранительные клапаны, паровые ловушки, автоматические дренажи, охладители проб и вводы химикатов.

8.14. После завершения испытания под давлением все трубопроводы должны быть тщательно очищены от грязи, рыхлой окалины и мусора на фланцевых соединениях, таких как испытательный предел или предел подсистемы, и будут восстановлены в линии.

8.15. После слива системы укладки в соответствии с таблицей обозначений линий (H-000-1360-302_02G) в соответствии с SAES-A-007.

9.0 ПРОЦЕДУРА ИСПЫТАНИЙ ДАВЛЕНИЕМ

9.1. Зона вокруг испытуемой системы должна быть очищена от неуполномоченного персонала и вывешены предупреждающие надписи на время, пока система трубопроводов находится под давлением для испытания.

9.2. Вентиляционные отверстия в верхних точках стояка реактора должны быть оставлены открытыми, на них должна быть бирка с надписью «Не закрывать». Весь воздух должен быть удален до того, как давление поднимется выше необходимого для заполнения системы.

9.3. В этом случае при начале заполнения уровень воды поднимается до верха трубы, как показано на прилагаемом рисунке.

9.4. Продолжайте заполнение, вода течет по трубе и заполняется до следующего коллектора до стояка реактора, пока все линии не будут полностью заполнены.

9.5. Испытательное давление должно постепенно увеличиваться до заданного испытательного давления в соответствии с GI-0002. 102. 5.2.3 Контроль повышения давления Затем система выдерживается в течение времени, достаточного для обнаружения любых утечек по всей длине испытуемой системы трубопроводов, но ни в коем случае не менее 30 минут.

102. 5.2.3 Контроль повышения давления Затем система выдерживается в течение времени, достаточного для обнаружения любых утечек по всей длине испытуемой системы трубопроводов, но ни в коем случае не менее 30 минут.

9.6. Убедитесь, что никому не разрешено входить в зону тестирования, кроме группы тестирования

.

9.7. После достижения испытательного давления и до начала осмотра системы запорный клапан между временным испытательным коллектором/трубопроводом и трубопроводом, находящимся под давлением, должен быть закрыт, а испытательный насос должен быть отключен.

9.8. Во время испытания должно использоваться не менее двух (2) манометров.

9.9. После завершения опрессовки должна быть выполнена следующая операция;

9.9.1. Сброс давления и слив должны производиться на выходной стороне обратных клапанов. Все клапаны должны быть открыты перед сливом, чтобы облегчить слив и предотвратить образование вакуума. Испытательная жидкость не должна оставаться в углублениях.

9.9.2. Слить воду в ближайшую канализационную сеть. Тестовая жидкость должна быть утилизирована в соответствии с SAEP-327 или по указанию владельца.

9.9.3. Вентиляционные и дренажные отверстия, используемые только для испытания под давлением, должны быть заглушены и заварены.

9.9.4. Все временные элементы, установленные для целей испытаний (например, коллекторы, клапаны, заглушки, распорки, опоры), должны быть удалены.

9.9.5. Элементы, которые были удалены из тестирования, должны быть переустановлены. Такие элементы, как трубки приборного воздуха, тарелки обратных клапанов, которые были отсоединены перед испытанием, должны быть снова подсоединены. Запорные клапаны, закрытые для целей испытания и которые должны находиться в открытом положении по технологическим причинам, должны быть открыты. Если полость клапана имеет дренаж, полость должна быть дренирована.

9.10. После завершения испытания под давлением постоянная прокладка и временная прокладка, установленные в местах, подлежащих восстановлению, должны быть заменены новой постоянной прокладкой. Прокладка кольцевого соединения и прокладка из резинового листа.

Прокладка кольцевого соединения и прокладка из резинового листа.

9.11. В случае обнаружения утечки сбросьте давление в линии до безопасных пределов или нулевого давления перед проведением ремонтных работ или затяжкой болтов. Устраните утечки и создайте давление в линии.

10.0 КОНТРОЛЬ КАЧЕСТВА

10.1. Персонал ARCC QC должен быть назначен для обеспечения контроля качества и требований к обеспечению проекта.

10.2.Инспектор контроля качества ARCC должен координировать свои действия с другим инспектором для проведения инспекции в соответствии с требованиями в отношении работ по наземному монтажу трубопроводов SATIP.

10.3.Инспектор контроля качества ARCC несет ответственность за проведение всех необходимых проверок/документации и обеспечение соблюдения всех применимых требований, кодов и стандартов.

10.4. ARCC QC для использования применимого SAIC для каждого вида деятельности.

11.0 МЕРЫ ПРЕДОСТОРОЖНОСТИ

Перед началом любой работы получите разрешение на работу от DEC/JGC.

11.1. Обеспечьте предупредительный знак и достаточное ограждение рабочей зоны, и только назначенный персонал будет допущен в зону.

11.2. Во время набора давления и времени схватывания никому не разрешается подниматься на верхний уровень радиационных труб из-за давления.

11.3. Все электроинструменты должны быть проверены и иметь цветовую маркировку, как показано ниже:

11.3.1. Январь/май/сентябрь – зеленый

11.3.2. Февраль/июнь/октябрь Красный

11.3.3. Март/июль/ноябрь Синий

11.3.4. Апрель/август/декабрь Желтый

11.4. Должны быть реализованы непрерывный мониторинг и инспекция для выявления и исправления небезопасных действий при выполнении работ.

11.5. При работах на приподнятых временных площадках высотой 1,8 м и выше необходимо постоянно использовать страховочные пояса с двойными стропами.

11.6. Инспектор по технике безопасности должен контролировать рабочие действия, чтобы помочь и защитить всех назначенных работников от воздействия угроз безопасности. Он должен гарантировать, что средства индивидуальной защиты (СИЗ) поставляются, используются и соответствуют применимым стандартам JGC.

Он должен гарантировать, что средства индивидуальной защиты (СИЗ) поставляются, используются и соответствуют применимым стандартам JGC.

11.7. Все такелажное оборудование должно быть в хорошем состоянии и иметь действующую сертификацию от уполномоченного отдела сертификации и инспекции. Осмотр и цветовая маркировка должны выполняться в соответствии с руководством по инспекции JGC.

11.8. Совещание по инструментарию должно проводиться инспектором по трубопроводам ежедневно, чтобы работа была должным образом скоординирована со всеми заинтересованными сторонами, а все нарушения безопасности принимались немедленно.

11.9. Все необходимые средства индивидуальной защиты (СИЗ) должны быть обеспечены и должны носиться постоянно.

11.10. Ведется уборка, а рабочее место содержится в чистоте и порядке.

11.11. Оценка опасностей и рисков на рабочем месте (JHRA) настоящего положения о методе должна быть распространена и объяснена работникам до начала работы.

12.

0 ПРИЛОЖЕНИЕ

0 ПРИЛОЖЕНИЕ

12.1. ПРИЛОЖЕНИЕ 1 Оценка опасностей и рисков при работе

12.2. ПРИЛОЖЕНИЕ 2 Эскиз схемы испытаний трубопроводов и змеевиков

ИСПЫТАНИЯ ПОД ДАВЛЕНИЕМ КОЛЛЕКТОРА КОМБИНИРОВАННОЙ ПЕЧИ И ПОДЪЕМНИКА РЕАКТОРА

Нравится:

Нравится Загрузка…

8 шагов по промывке водонагревателя

Водонагреватели имеют вместительный бак, предназначенный для обеспечения постоянной подачи воды. Однако со временем устройство потеряет свою эффективность, особенно если вы не будете часто чистить бак. Минеральный осадок и накипь могут начать накапливаться, образуя толстое покрытие на нагревательном элементе. Это уменьшает передачу тепла воде и приводит к потере энергии. Если вы продолжите использовать водонагреватель в таком состоянии, осадок может расколоться и начать течь по трубам, вызывая засор. Поэтому вам следует очищать и промывать бак водонагревателя через один или три года, в зависимости от вашего источника воды и модели вашего устройства. Однако, если вы не чистили резервуар годами, вам следует обратиться к профессионалу, потому что процесс промывки может привести к утечке. В противном случае выполните описанную ниже процедуру, чтобы промыть водонагреватель.

Однако, если вы не чистили резервуар годами, вам следует обратиться к профессионалу, потому что процесс промывки может привести к утечке. В противном случае выполните описанную ниже процедуру, чтобы промыть водонагреватель.

1. Выключите установку

Перед промывкой резервуара необходимо найти источник питания и выключить его, чтобы создать безопасную среду. Если вы используете электрический водонагреватель, найдите выключатель или блок предохранителей, небольшую панель с распашной дверью, прикрепленную к стене в гараже или снаружи дома. После того, как вы откроете крышку коробки, вы должны увидеть маленькие выключатели, и если вы не можете точно определить, какой из них питает ваш нагреватель, отключите главный выключатель. Если после вскрытия панели вы обнаружите трубку с металлическими концами, перед вами блок предохранителей. В этом случае нужно отстегнуть и вынуть предохранитель, питающий водонагреватель. Если вы не можете определить точную, потяните за ручку вверху панели, чтобы отключить питание во всем доме.

С другой стороны, если у вас есть газовый водонагреватель, найдите красную ручку на участке, где газовая труба входит в устройство. Он имеет настройки «Вкл.», «Выкл.» и «Пилот». Поверните его в положение «Выкл.».

2. Перекройте подачу холодной воды

Перекройте впускной клапан, чтобы перекрыть подачу холодной воды в бак. Если на трубе есть шаровой кран, поверните его на 90 градусов. Рычагообразный клапан должен быть повернут перпендикулярно линии. Если вы оставите воду течь в блок во время промывки, это сделает процесс более грязным, и вы будете нести большие счета.

3. Дайте воде остыть

Перед промывкой дайте воде в баке достаточно времени остыть. Обращение с горячей водой может привести к ошпариванию, поэтому оставьте бак на один-два часа после выключения нагревательного элемента. Если вы собираетесь использовать собранную воду для других целей, дайте баку остыть в течение ночи.

4. Откройте кран горячей воды

Обратите внимание, что во время промывки в трубах может образоваться вакуум. Чтобы избежать этого, откройте в доме кран с горячей водой и оставьте его открытым на протяжении всего процесса смыва. Это также поможет воде быстрее стекать.

Чтобы избежать этого, откройте в доме кран с горячей водой и оставьте его открытым на протяжении всего процесса смыва. Это также поможет воде быстрее стекать.

5. Подсоедините шланг к баку

Затем определите, куда вы хотите сливать воду, и подсоедините шланг к сливному крану или клапану. Надежно закрепите шланг, чтобы предотвратить утечки. Если у вас нет садового шланга, вы можете слить воду в емкость, но вам придется дать ей достаточно остыть. Будьте осторожны с типом шланга и контейнера, которые вы используете для слива воды. Низкокачественный материал может размякнуть и протечь из-за высокой температуры.

6. Включите патрубок и слив

Вытяните шланг в безопасное место, откуда можно слить воду. Это может быть наружный сток, канализационная линия или подъездная дорожка. Откройте сливной клапан водонагревателя, чтобы выпустить воду. Вы также можете открыть напорный клапан, чтобы вода вытекала более свободно. Перед открытием напорного клапана не забудьте поставить под него емкость для сбора капающей воды. Вода может казаться немного коричневатой из-за осадка. Для бака, в котором слишком много отложений, вам нужно будет полностью его слить.

Вода может казаться немного коричневатой из-за осадка. Для бака, в котором слишком много отложений, вам нужно будет полностью его слить.

7. Промойте бак

Налейте слитую воду в ведро, оставьте на несколько минут и наблюдайте. Если слив воды по-прежнему нечеткий, откройте кран холодной воды. Это поможет смыть любой осадок на дне резервуара. Дайте воде стечь в течение нескольких минут. Промывайте до тех пор, пока из воды не выйдет мало или совсем не останется остатков, а затем отключите подачу холодной воды.

8. Завершение работ и восстановление питания устройства

После завершения промывки отсоедините садовый шланг. Используйте влажный/сухой пылесос, чтобы собрать любые отложения, которые могут быть на отверстии. Закройте сливной клапан. Затем перекройте кран горячей воды и предохранительный клапан. Заполните бак водонагревателя чистой водой. Как только давление стабилизируется, медленно откройте клапан сброса давления, чтобы удалить лишний воздух, а затем закройте его. Откройте кран горячей воды и дайте ему поработать некоторое время, чтобы избавиться от воздуха, оставшегося в системе. В этот момент должна выходить только холодная вода.

Откройте кран горячей воды и дайте ему поработать некоторое время, чтобы избавиться от воздуха, оставшегося в системе. В этот момент должна выходить только холодная вода.

Как только кран с горячей водой начнет работать на полную мощность, можно безопасно восстановить подачу электроэнергии. Снова включите подачу газа, включите автоматический выключатель или замените предохранитель. Не забудьте также сбросить термостат на предпочтительные настройки. Дайте обогревателю около двадцати минут, а затем откройте кран с горячей водой. Наблюдайте за работой водонагревателя и проверяйте температуру воды.

Профессиональные услуги по сливу водонагревателя

Промывка водонагревателя часто повышает его эффективность и срок службы. Независимо от того, используете ли вы жесткую или мягкую воду, устройство собирает значительное количество осадка. Это увеличивает риск повреждения бака, засоряет ватерлинию и ограничивает количество воды, доступной в вашем баке. Существуют различные признаки того, что вам необходимо промыть устройство. Если ваш аквариум издает какие-то странные звуки, это свидетельствует о накоплении отложений. Когда вы включаете водонагреватель, частицы ударяются друг о друга, издавая грохочущие звуки.

Если ваш аквариум издает какие-то странные звуки, это свидетельствует о накоплении отложений. Когда вы включаете водонагреватель, частицы ударяются друг о друга, издавая грохочущие звуки.

Не игнорируйте неприятные запахи или ржавый цвет воды. Когда вы пренебрегаете аквариумом, начинают накапливаться бактерии, и качество воды ухудшается. Попросите опытного сантехника очистить резервуар и продезинфицировать его, чтобы устранить неприятные запахи и снизить риск заражения. Осадок также приводит к коррозии, которая может изменить цвет воды. Обратите внимание на изменение температуры воды. Если ваш нагреватель начинает производить более холодную воду, это может быть связано с скоплением грязи на нагревательном элементе или в трубах. Кроме того, промойте бак, если он медленно нагревается или замечаете, что горячая вода держится недолго.

Если вы не уверены, что сможете самостоятельно промывать бак водонагревателя, не стесняйтесь обращаться в компанию Crystal Blue Plumbing Heating & Air.