Резка металла

В этой статье мы рассмотрим все виды резки металла и их преимущества.

Резка металла – это один из самых популярных процессов по металлообработке. Его цель — придать металлу необходимую форму.

На данный момент компания МКМ-обработка использует следующее оборудование для резки металла:

- Станок для лазерной резки металла;

- Станок для плазменной резки металла;

- Гильотину;

- Ленточнопильный станок;

- Агрегат продольной резки рулонной стали;

- Агрегат поперечной резки рулонной стали.

Резку металла разделяют на механическую и термическую.

Механическая резка подразумевает непосредственный контакт режущего элемента с металлом. Сюда относят резку металла гильотиной, резку дисковой пилой, лентопильночную резку и гидроабразивную. Все эти методы объединяет один существенный недостаток — возможность резки лишь по прямой линии.

Для выполнения резки металла гильотиной требуются специальные ножи и ножницы. Рубка бывает продольная и поперечная. В результате получаются детали простой геометрической формы.

Достоинства рубки металла заключаются в низкой стоимости, чистоте и высокой точности резки, высокой производительности, оптимальном использовании материала (это позволяет сэкономить денежные средства) и, конечно, быстром выполнении работ.

В резке металлов дисковой пилой используют особые диски с напайками из твердых сплавов или абразивных армированных отрезных кругов. Этот метод отличается точностью обработки и высоким качеством реза, при этом позволяя делать резку под углом. Но у метода есть существенные минусы, такие как долгий процесс выполнения резки, потери материала за счет линии среза и, конечно, ограничение по величине пропила.

Следующий метод — ленточнопильная резка. Она осуществляется на ленточнопильном станке, который состоит из модуля оборудования с двигателем и приводом, рабочего стола, опорного блока и модуля управления. Режущий элемент здесь — натянутая на шкивах ленточная пила.

Режущий элемент здесь — натянутая на шкивах ленточная пила.

Лентопил может резать широкий диапазон толщин металла. Главные достоинства метода: точность и чистота кромки реза, возможность реза под углом до 60 градусов.

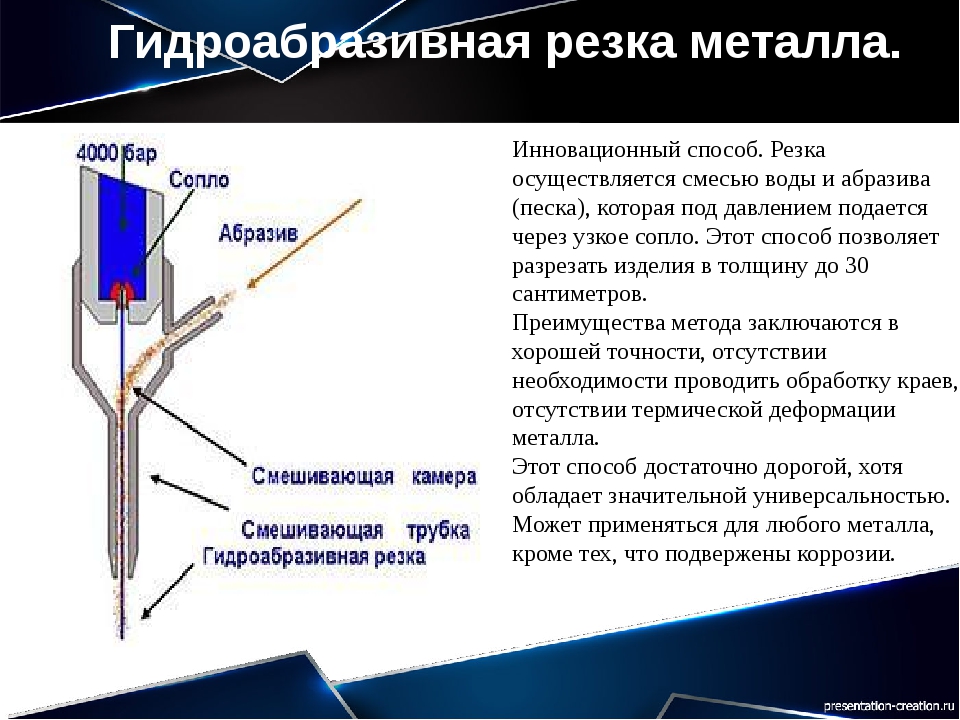

Наконец, достаточно распространенным является способ гидроабразивной резки металла. Режущим элементом выступает струя воды с примесью абразивов, сжатая под давлением до 5000 Атм. Она разрушает металл на молекулярном уровне.

К термической резке металла относятся лазерный, плазменный и газокислородный способы.

Для выполнения лазерной резки требуется станок с лазерным резонатором, создающим пучок света со строго определенной длиной волны. Созданный резонатором пучок света направляют на участок металла и расплавляют его.

Главное преимущество этого метода в том, что можно быстро изготовить деталь любой сложности с ровным и чистым срезом без дополнительной обработки. Также стоит отметить, что бесконтактные методы резки позволяют избежать деформации металла.

Также стоит отметить, что бесконтактные методы резки позволяют избежать деформации металла.

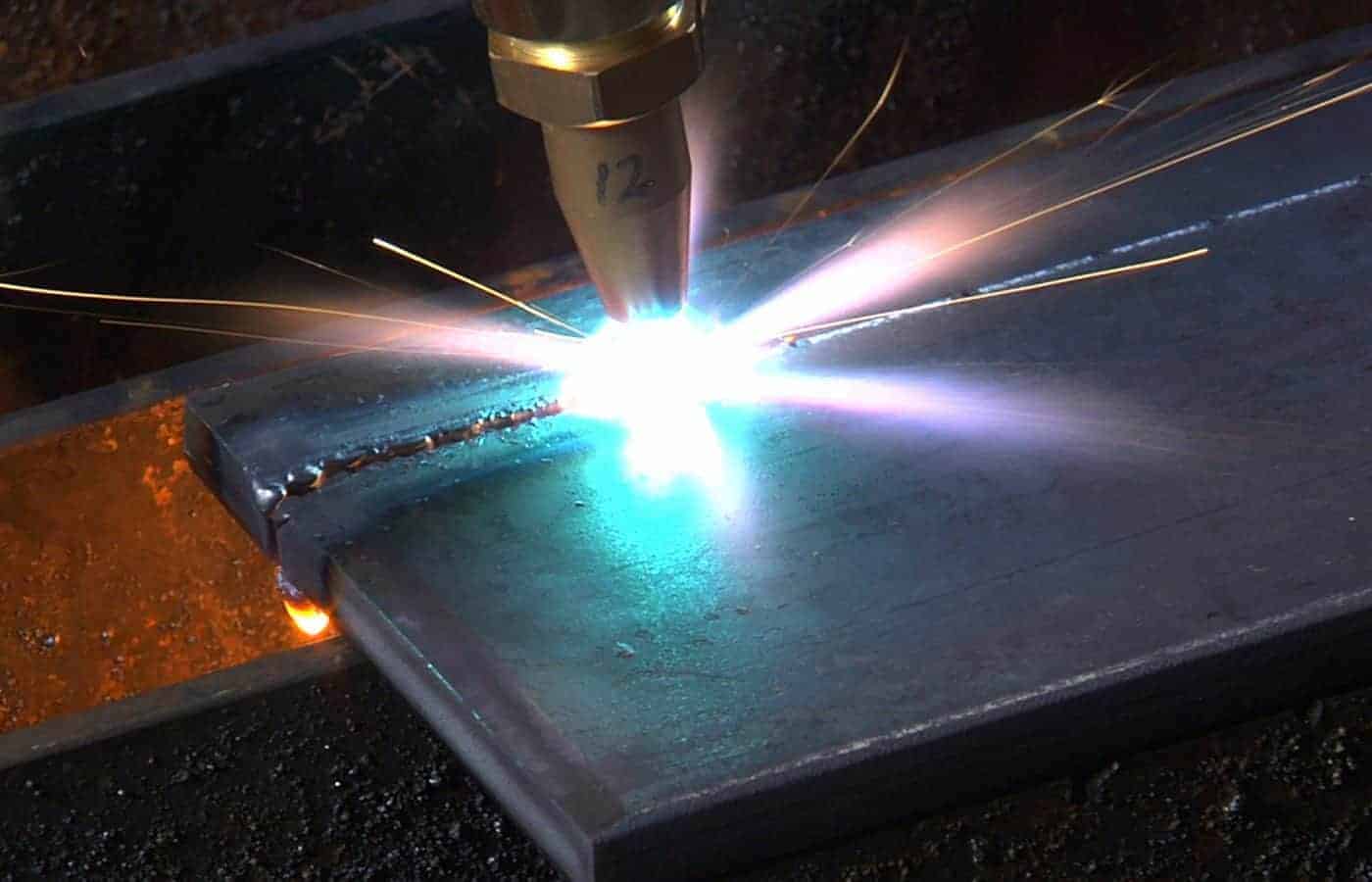

Плазменная резка выполняется с применением плазмотрона, генерирующего сжатую режущую дугу. Из плазмотрона под высоким давлением подается газ, который под действием электрической дуги ионизируется и преобразуется в струю плазмы. Резка идет с помощью потока плазмообразующего газа, который подается через сопло специальной установки. Струя быстро удаляет частицы расплавленного металла. Этот метод позволяет обрабатывать металл толщиной до 300 мм, в том числе любые стали, сплавы цветных металлов, биметаллов, титана, чугуна и т.д. Преимущества — высокая универсальность, безупречное качество, гибкость и скорость.

Резка газом осуществляется при нагреве материала пламенем температуры более 1000 градусов по Цельсию. Металл разрезают направленной кислородной струей, которая прожигает его по линии разреза. Преимущества: возможность обработки металла большой толщины, возможность прямолинейной, так и криволинейной обработки, низкая цена и высокая скорость.

Надеемся, что наша статья позволила Вам выбрать оптимальный метод резки металла. Оставить заявку на резку металла в Спб и Ленинградской области Вы можете прямо на нашем сайте, по телефону + 7 (812) 331 88 65 или просто отправив ее на нашу почту [email protected].

Узнать больше про резку металла в СПб, Вы можете по ссылке https://mkmobr.ru/services/rezka-metalloprokata/

Лазерная резка металла: особенности и преимущества технологии

Лазерная резка металла – это одна из самых эффективных современных технологий раскроя листового металлопроката. Благодаря уникальному воздействию лазеров можно разрезать практически любые материалы, включая нержавеющую сталь различных марок. Данную технологию зачастую применяют для изготовления разнообразных стальных деталей. Предлагаем подробней изучить, что такое лазерная резка металла, какие преимущества выделяют эту методику.

Данную технологию зачастую применяют для изготовления разнообразных стальных деталей. Предлагаем подробней изучить, что такое лазерная резка металла, какие преимущества выделяют эту методику.

Описание технологии лазерного раскроя

Как работает лазерная резка металла? Суть данной методики заключается в воздействии на стальную заготовку сфокусированных лазерных лучей повышенной мощности, управляемых при помощи ЧПУ. Только при термическом воздействии на металлические заготовки можно успешно применять лазерный раскрой стальных листов, что позволяет изготавливать металлоконструкции на основе заранее заданных показателей.

В процессе воздействия частицы металла плавятся, испаряются и выдуваются струей газа, подаваемого под высоким давлением. Благодаря этому обеспечивается получение узких резов с небольшой зоной нагрева. В данном случае отсутствует как таковое механическое воздействие на обрабатываемые поверхности, поэтому практически исключена возможная деформация исходных заготовок. В итоге использование лазерных лучей определённой мощности позволяет достичь высокой производительности раскроя металла при высоком качестве поверхности резов.

В итоге использование лазерных лучей определённой мощности позволяет достичь высокой производительности раскроя металла при высоком качестве поверхности резов.

Данная технология предусматривает использование специальных станков с лазерной резкой металла, которые управляются посредством ЧПУ, что обеспечивает осуществление резки плоской или объёмной стальной заготовки по сложному контуру. Метод металлообработки с использованием лазеров гарантирует создание мельчайшего разреза или микроотверстия, благодаря чему можно максимально быстро изготавливать мелкие детали крупными партиями.

Главные преимущества технологии

Лазерная резка металла сфокусированными лучами большой мощности обеспечивает быструю и качественную обработку тонкого металлопроката. Благодаря использованию специализированного оборудования можно осуществлять резку различной сложности. Станок с ЧПУ использует для раскроя специальные чертежи, которые считываются с компьютеров и забиваются во внутреннюю программу, которая автоматически подбирает оптимальное место для размещения контура на стальном листе.

Если сравнивать с остальными методами, то лазерная резка металла имеет такие особенности и преимущества:

- Выполнение реза листового металлопроката с высокой скоростью.

- Экономичный расход сырья, который достигается благодаря отсутствию отходов.

- Минимальный уровень затрат на серийное производство, гарантия существенной экономии в случае выпуска мелкосерийной партии металлических изделий, поскольку нет необходимости изготавливать формы для литья или прессовки.

- Благодаря использованию ЧПУ обеспечивается высочайшая точность реза с минимальной погрешностью (не более 0.05 мм), отсутствие отклонений от прямых линий раскроя, что особенно важно в машиностроении и приборостроении.

- Для раскроя достаточно просто адаптировать чертежи с помощью специальной программы.

- Управление процессом раскроя является понятным и простым, при этом дополнительно можно использовать цифровые контроллеры, которые ещё больше облегчат управление.

- Универсальность применения: специализированное оборудование позволяет осуществлять раскрой разных материалов, включая твёрдые сплавы.

- В процессе воздействия не образуется окалина, которая крайне нежелательна для тонкого металлопроката.

- Превосходные эстетические свойства изготавливаемых деталей: места реза выполняются без заусенцев или прочих дефектов, что исключает необходимость дополнительной обработки.

- Технология обеспечивает качественную обработку углов с минимальной шероховатостью поверхности.

- Идентичная повторяемость полученных изделий.

Разновидности лазерного раскроя

Оборудование для лазерной резки металла обязательно состоит из источника энергии (системы накачки), рабочего тела, создающего излучение, и оптического резонатора (набора специализированных зеркал). Исходя из мощности применяемых лазеров, станки подразделяются на три типа:

- Твердотельные (мощность до 6 кВт).

Это самое распространённое лазерное оборудование, работающее за счёт импульсного или непрерывного излучения. В этом случае рабочее тело выполнено из рубина, стекла с неодимом или CaF2 (флюорит кальция). Главное преимущество данных станков – создаётся мощный импульс за долю секунды.

Это самое распространённое лазерное оборудование, работающее за счёт импульсного или непрерывного излучения. В этом случае рабочее тело выполнено из рубина, стекла с неодимом или CaF2 (флюорит кальция). Главное преимущество данных станков – создаётся мощный импульс за долю секунды. - Газовые (до 20 кВт). В этих установках рабочее тело представлено газом (азотом, кислородом, гелием), атомы которого под действием электрического тока возбуждаются, вследствие чего и создаются монохроматичные, направленные лазерные лучи.

- Газодинамические (мощность превышает 100 кВт). Станки с наиболее мощными лазерами, в которых рабочее тело представлено углекислым газом. При сильном нагревании СО2 проходит по сильно зауженной в середине трубке, а на выходе сильно расширяется, что приводит к его охлаждению и созданию энергии для быстрой резки металлических заготовок.

Если рассматривать принцип раскроя, стоит выделить такие виды лазерной резки металла:

- лазерно-кислородную;

- кислородную с поддержкой лазерными лучами;

- инертно-газовую;

- лазерную испарительную (сублимационную).

Обрабатываемые материалы

Лазерная резка какого металла возможна с помощью специализированного оборудования? Благодаря значительному скоплению энергии возможен раскрой самых разных металлов, независимо от их теплофизических свойств:

- оцинкованная, углеродистая, нержавеющая, легированная, жаропрочная, конструкционная, броневая сталь;

- алюминий, сплавы на его основе;

- медь;

- латунь.

Для раскроя конкретных материалов выбираются разные виды лазерной резки с индивидуальным расчётом мощности лучей.

Заказать изготовление металлических изделий на основе данной технологии можно в компании «Премьер Лазер». Мы оказываем качественные услуги лазерной резки металла в Москве по наиболее приемлемым ценам с оперативным выполнением заказов.

Возврат к списку

Процесс резки металла: определение, типы и применение

Процессы резки металла являются центральными столпами обработки сырья. Каждая обрабатывающая промышленность использует металлические материалы или инструменты. Таким образом, процессы резки металла прямо или косвенно приводят в действие весь производственный сектор.

Каждая обрабатывающая промышленность использует металлические материалы или инструменты. Таким образом, процессы резки металла прямо или косвенно приводят в действие весь производственный сектор.

Существует бесчисленное множество применений процессов резки металла, каждое из которых имеет свои особые требования. Поэтому в промышленности появилось множество различных типов процессов резки металла.

В этой статье обсуждаются различные методы резки металла, а также то, как выбрать тот, который соответствует вашим требованиям.

Что такое резка металла?

Резка металла — это субтрактивный процесс металлообработки, при котором металлическая заготовка делится на несколько частей с использованием силы или других методов эрозии. Режущее действие может быть создано с помощью лезвий или таких методов, как электрические разряды и водяные струи.

Кто изобрел процессы резки металла?

Генри Модслей является изобретателем процессов резки металла, таких как токарный станок. Фактическая история обработки металлов восходит к древним временам, таким как египетская цивилизация. В эпоху позднего средневековья появились машины для штамповки металла. С развитием электрических компонентов методы резки металла перешли к электрическим операциям вместо физических. Позднее развитие технологии ЧПУ еще больше автоматизировало процесс.

Фактическая история обработки металлов восходит к древним временам, таким как египетская цивилизация. В эпоху позднего средневековья появились машины для штамповки металла. С развитием электрических компонентов методы резки металла перешли к электрическим операциям вместо физических. Позднее развитие технологии ЧПУ еще больше автоматизировало процесс.

Для чего используется резка металлов?

Резка металла является одним из наиболее распространенных процессов обработки сырья. Процессы резки металла формируют необработанный листовой металл, такой как мягкая сталь, для дальнейших технологий производства. Передовые методы резки металла, такие как гидроабразивная резка, позволяют создавать конечную деталь непосредственно из необработанных металлических листов и блоков.

Различные методы резки металла

Существует множество различных способов резки металла. Некоторые из этих типов:

Механическая резка

Методы механической резки удаляют материал, используя острый режущий инструмент против металла. В основном существует четыре процесса механической резки металлов:

В основном существует четыре процесса механической резки металлов:

Токарная обработка

Токарная обработка обычно выполняется на цилиндрических металлических прутках и стержнях с помощью невращающегося режущего инструмента. Этот процесс используется для выполнения внешних разрезов на металле. Если точение производится изнутри, процесс называется расточкой.

Преимущества

- Высокая скорость резания

- Хорошая точность

- Меньше времени выполнения заказа

- Работает со всеми видами металлов и сплавов

- Не требует высококвалифицированного оператора

Недостатки

- Работает только с круглыми деталями

- Дорогостоящее оборудование

- Частый износ инструмента

- Большое количество удаленного материала

- Высокое тепловыделение

Применение

- Детали двигателя

- Валы

- Отверстия

- Канавки

- Резьба

- Конусы

Фрезерование

Фрезерование использует вращающийся режущий инструмент для удаления материала с неподвижной заготовки. Он может использовать множество различных типов инструментов для достижения желаемого результата.

Он может использовать множество различных типов инструментов для достижения желаемого результата.

Преимущества

- Высокая точность

- Ускоренный процесс резки

- Универсальность в применении материалов

Недостатки

- Большое количество лишнего материала

- Требуется квалифицированный оператор

Применение

- Резка профилей

- Контуры поверхности

- Высечка

- Стоматологическое оборудование

- Части защиты

Сверление

Сверление — это распространенный процесс обработки металлов для вырезания в металле отверстий небольшого диаметра. Работает с металлическими листами, блоками и сложными готовыми деталями.

Преимущества

- Высокая точность

- Лучший вариант для вырезания отверстий малого диаметра

- Работает со всеми материалами

Недостатки

- Выработка тепла

- Ограниченное применение, кроме вырезания отверстий

- Высокий износ инструмента

Применение

- Отверстия для вторичной сборки деталей

- Резьбовые полости

- Эстетическое приложение

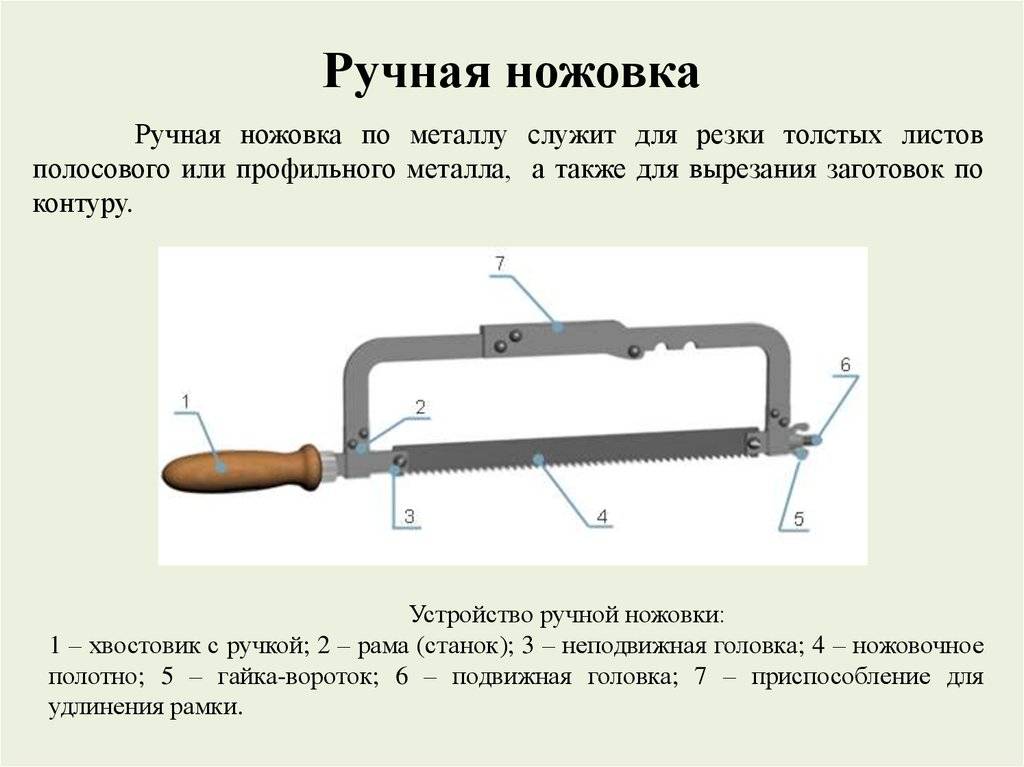

Пиление

Пиление более распространено для материалов на основе дерева, но также подходит и для металлов. При пилении используется зубчатый режущий инструмент для разрезания материала.

При пилении используется зубчатый режущий инструмент для разрезания материала.

Преимущества

- Дешевый процесс резки

Недостатки

- Высокое тепловыделение

- Более быстрый износ инструмента

- Высокие потери на пропил

- Не подходит для твердых металлов

- Ограничено прямолинейными разрезами

Применение

- Резка труб

- Резка труб

- Резка листового металла для небольших проектов

Резка

Резка завершает процесс резки действием лезвия по обеим сторонам металлического листа. Инструменты для стрижки бывают разных конфигураций. Настольная резка является одним из наиболее распространенных методов резки металла.

Преимущества

- Низкая стоимость

- Простая настройка

- Нет требований к высококвалифицированному оператору

- Нет повышения температуры

Недостатки

- Низкая точность

- Только для прямых пропилов

- Высокий износ инструмента

- Низкая безопасность

Применение

- Быстрая обработка больших объемов листового металла

Штамповка

Штамповка использует физическую силу пресса для вырезания требуемой формы из металла. Плашки поддерживают металл, а пресс принимает форму нужного выреза.

Плашки поддерживают металл, а пресс принимает форму нужного выреза.

Преимущества

Простой процесс резки

- Дешевизна

- Нет необходимости в высококвалифицированном операторе

Недостатки

- Большой расход материала

- Низкая точность

Использование

- Вырезание основных геометрических фигур

Абразивная резка

Процессы абразивной резки основаны на удалении металлических частиц. Основным фактором здесь является трение, а не сила или острые края режущего инструмента.

Гидроабразивная резка

Гидроабразивная резка — один из лучших методов резки металлов. Техника гидроабразивной резки использует силу воды под высоким давлением для эрозии металлических частиц. Это процесс холодной резки, который не требует физического контакта головки гидроабразивной резки с заготовкой. Гидроабразивная резка может производить линейные, нелинейные и внутренние разрезы в заготовке.

Преимущества

- Высокая точность

- Без теплового воздействия

- Минимальные потери материала

- Быстрая скорость

- Высокая безопасность

- Гидроабразивная резка позволяет резать толстые материалы

- Подходит для всех металлов и неметаллов

- Превосходное качество кромки

Недостатки

- Для гидроабразивной резки требуется квалифицированный оператор

Применение

- Хирургическое оборудование

- Переработка сырья

- Мастерские по изготовлению металлоконструкций

- Автомобильный сектор

- Защитное снаряжение

- Аэрокосмическая промышленность

Шлифовка

Шлифовка использует абразивные круги для удаления минимального материала с заготовки. Обычно применяется в процессах вторичной отделки металлов. Материал, удаляемый этим процессом, минимален. Тем не менее, он не имеет каких-либо значительных режущих возможностей.

Преимущества

- Обеспечивает хорошую отделку поверхности

- Меньший съем материала

- Подходит для придания заготовке точных размеров

Недостатки

- Ограниченные возможности

- Работает только для сглаживания поверхностей и краев

Применение

- Любое вторичное финишное покрытие

Термическая резка

Термическая резка Процессы резки металлов путем плавления материала из необходимого места. Процессы термической резки имеют хорошую точность. Однако они создают зоны термического влияния, которые могут нарушить целостность материала заготовки.

Различные процессы термической резки:

Лазерная резка

Методы лазерной резки используют высокочастотные световые лучи для расплавления заготовки. Лазерная резка является одним из самых точных методов из-за высокой узкости лазерного луча. Процесс лазерной резки не ограничивается линейными разрезами. Однако лазерная резка не может создавать многоосевые разрезы.

Однако лазерная резка не может создавать многоосевые разрезы.

Преимущества

- Лазерная резка любого материала

- Высокая точность

- Лазерная резка позволяет вырезать сложные формы

Недостатки

- Зоны термического влияния

- Лазерная резка имеет серьезные ограничения по толщине материала

- Образование окалины в результате окисления расплавленных металлов

Применение

- Части автомобильного кузова

- Двигатели

- Панели

- Корпуса смартфонов

Плазменная резка

Плазменная резка использует ионизированный поток газов для расплавления металла для резки. Как только металл расплавится, поток воздуха под высоким давлением сдувает расплавленный материал. Ионизированная струя имеет очень узкую ширину, что обеспечивает высокую точность резки. Важно отметить, что этот метод работает только с электропроводящими материалами. Поэтому любые непроводящие металлические сплавы нельзя резать плазменной резкой.

Преимущества

- Плазменная резка подходит для таких материалов, как нержавеющая сталь

- Низкая стоимость расходных материалов

- Высокая точность

Недостатки

- Образование зон термического влияния

- Не подходит для более толстых материалов

- Выделение токсичных паров

- Генерирует блики дуги

Использование

- Производство металлов

- Склады утильсырья

- Строительные проекты

- Архитектура

Газокислородная резка

Газокислородная резка также известна как газовая резка. Он использует легковоспламеняющуюся топливную смесь кислорода с другими газами для создания высоких температур. Высокие температуры расплавляют материал, что приводит к режущему действию.

Преимущества

- Очень портативный метод резки

- Электричество не требуется

- Это дешевый и простой процесс

Недостатки

- Очень низкая точность

- Происходит выделение ядовитых паров

- Плохая безопасность

- Не подходит для более толстых материалов

Применение

- Мелкие мастерские по изготовлению металлоконструкций

Электроэрозионная обработка (EDM)

Электроэрозионная обработка работает путем плавления металла с помощью электрической дуги. Электрод подносится близко к заготовке без физического контакта. Заготовка превращается в другой электрод. При подаче напряжения между двумя электродами возникает электрический разряд. Эти разряды повышают температуру и расплавляют материал.

Электрод подносится близко к заготовке без физического контакта. Заготовка превращается в другой электрод. При подаче напряжения между двумя электродами возникает электрический разряд. Эти разряды повышают температуру и расплавляют материал.

Преимущества

Возможность создания нелинейных резов

Высокая точность

Работа с твердыми материалами

Недостатки

- Чрезвычайно высокое энергопотребление

- Низкая скорость резания

- Работает только с токопроводящими материалами

- Образование зон термического влияния

Применение

- Производство пресс-форм и штампов

- Изготовление металлических инструментов

Электрохимическая обработка

Электрохимическая обработка сочетает использование электричества с химическими реакциями для удаления материала заготовки. Это следует обратному механизму гальванического покрытия. Он может производить металлические детали довольно быстро.

Преимущества

- Хорошо работает с металлами высокой твердости

- Не создает зоны термического влияния

- Нет износа инструмента

- Быстрая скорость

Недостатки

- Дорогостоящий процесс резки металла

- Вероятность коррозии металла

- Подходит только для токопроводящих материалов

Применение

- Резка твердых материалов

- Работа с мелкими деталями, где другие методы неприменимы

- Работа со сложными неплоскими формами

Какой самый распространенный способ резки металла?

Сверление является наиболее распространенным процессом резки металла. Он используется в сочетании с любыми другими процессами металлообработки для вырезания отверстий. Фрезерование наиболее распространено среди промышленных применений, которые включают в себя нарезку металлических деталей на несколько сегментов. Тем не менее, такие методы, как гидроабразивная резка и лазерная резка, пользуются все большей популярностью благодаря своим преимуществам.

Какой процесс резки металла самый быстрый?

Лазерная резка — самый быстрый процесс резки металла. Лазер мощностью 1000 Вт может резать углеродистую сталь толщиной 3 мм со скоростью около 3 метров в минуту. Точная скорость любого процесса резки металла зависит от типа и размера заготовки.

Какой процесс резки металла самый точный?

Гидроабразивная резка является наиболее точным методом резки с допуском +/- 0,001″. Лазерная резка также может обеспечить точность, близкую к этому значению. Однако лазерная резка создает зоны термического влияния, которые несколько снижают ее точность.

Как выбрать технику резки металла?

Существует множество методов резки металла, доступных профессионалам отрасли. Выбор правильного метода должен быть сделан после оценки множества факторов. Реакция на эти факторы может варьироваться в зависимости от конкретного проекта. Этими факторами являются:

- Тип материала

- Толщина материала

- Требуемая точность

- Объем производства

- Стоимость

- Требования к отделке

- Износ режущего инструмента

- Воздействие на окружающую среду

- Требования к навыкам оператора

- Наличие места в мастерской

- Безопасность

- Отходы материала

Примечания

Хороший металлорежущий станок может стать залогом получения качественного результата от кучи бракованных деталей.

Станки для гидроабразивной резки Techni Waterjet полностью изменили ландшафт обработки металлов. Эти станки могут обрабатывать любую толщину и даже создавать готовые металлические детали без вторичной обработки. Если вы ищете станок для резки металла, обратите внимание на Techni Waterjet.

Поделиться этой статьей

Определение машинной обработки или резки металла

Основной целью производства является преобразование сырья или отходов в полезный продукт. Существуют различные типы производственных процессов для выполнения такого требования. Иногда сырье или лом плавят и заливают в предварительно сделанную полость, чтобы получить такое впечатление, и этот процесс известен как литье. Иногда два или более компонента соединяются вместе, чтобы получить один элемент, и этот процесс известен как соединение (сварка — это один из видов соединения). При формовании сырью придают определенную форму в соответствии с требованиями путем приложения внешнего давления. Все эти процессы, а именно литье, формование и соединение, в основном представляют собой один тип производственного процесса. Механическая обработка является еще одним таким примером, когда материал удаляется из работы путем резки (стрижки) для получения желаемого объекта. Типичное определение механической обработки представлено в следующем разделе.

Все эти процессы, а именно литье, формование и соединение, в основном представляют собой один тип производственного процесса. Механическая обработка является еще одним таким примером, когда материал удаляется из работы путем резки (стрижки) для получения желаемого объекта. Типичное определение механической обработки представлено в следующем разделе.

Механическая обработка является одним из вторичных производственных процессов, при котором излишки материала удаляются путем срезания предварительно сформированной заготовки в виде стружки с использованием клиновидного режущего инструмента для получения желаемой формы, отделки и допуска.

Механическая обработка также известна как операция по резке металла; тем не менее, вы можете резать материалы, отличные от металлов, такие как пластик, дерево, керамика и т. д. По сути, металл — это один тип твердого материала, два других — полимер и керамика (твердый материал можно разделить на три широкие категории — металл, полимер и Керамика). Кстати, большинство инженерных приложений основаны на металлах, так что альтернативное название вполне устраивает.

Кстати, большинство инженерных приложений основаны на металлах, так что альтернативное название вполне устраивает.

Традиционный процесс обработки схематично показан на рисунке выше. Фигура нарисована на ортогональной плоскости, поэтому суффикс «О». Следует отметить, что необработанная толщина стружки (а1) всегда меньше толщины стружки (а2). Кроме того, задний угол должен иметь ненулевое положительное значение (обычно в диапазоне от 3º до 15º), а передний угол может быть положительным, отрицательным или нулевым (обычно в диапазоне от –30º до +15º).

- Что понимается под вторичным производственным процессом? Производственные процессы можно разделить на три класса: первичные, вторичные и расширенные процессы. Литье, формование и соединение относятся к основным производственным процессам; тогда как процессы механической обработки и обработки поверхности относятся к вторичным производственным процессам. Быстрое прототипирование, порошковая металлургия, различные технологии с ЧПУ и т.

д. считаются передовыми производственными процессами. Чтобы узнать больше об этой классификации, прочитайте Первичные, вторичные и расширенные производственные процессы.

д. считаются передовыми производственными процессами. Чтобы узнать больше об этой классификации, прочитайте Первичные, вторичные и расширенные производственные процессы. - Зачем лишний материал? Целью механической обработки является удаление только лишнего материала. Очевидно, что не следует резать материал после достижения желаемой формы. Таким образом, механическая обработка также называется субтрактивным производственным процессом. Напротив, быстрое прототипирование является одним из типов аддитивного производственного процесса. Подробнее: Аддитивные и субтрактивные производственные процессы.

- Почему «материал», а не «металл»? Механическая обработка применима не только к «металлам», вместо этого можно обрабатывать любой материал. Металл — это один тип материала, два других — полимер и керамика. Так что не пишите « …удален лишний металл… ” по определению.

- Что подразумевается под стрижкой? Помните, что при механической обработке материал в основном удаляется путем резания.

Хотя режущий инструмент сжимает материал перед собой, при удалении стружки не существует чисто сжимающего или растягивающего действия. Удаление стружки предполагается как операция резания.

Хотя режущий инструмент сжимает материал перед собой, при удалении стружки не существует чисто сжимающего или растягивающего действия. Удаление стружки предполагается как операция резания. - Что означает предварительно сформированная заготовка? Фраза «предварительно сформированная заготовка» имеет особое значение при механической обработке. Термин «заготовка» в основном указывает на заготовку или задание, которое должно быть обработано любым типом механической обработки. Эта заготовка должна иметь какую-то особую форму, чтобы облегчить монтаж на станке. Заготовка любой формы и размера не может быть размещена на станке, поэтому ей необходимо придать определенную форму с использованием различных первичных производственных процессов перед установкой на станок, и, следовательно, термин «предварительно сформированный».

- Что такое стружка при механической обработке? При механической обработке излишки материала удаляются в виде «стружки».

Стружка мелкая, острая и горячая в момент резки. Форма и форма (тип) стружки широко варьируются в зависимости от большого количества факторов, включая технику обработки, параметры резания, свойства материала заготовки, геометрию режущего инструмента, среду резания и т. д.

Стружка мелкая, острая и горячая в момент резки. Форма и форма (тип) стружки широко варьируются в зависимости от большого количества факторов, включая технику обработки, параметры резания, свойства материала заготовки, геометрию режущего инструмента, среду резания и т. д. - Что такое клиновидный режущий инструмент? Для осуществления режущего действия необходим режущий инструмент, причем клиновидный. Геометрия, ориентация и материал режущего инструмента являются решающими факторами для эффективной обработки. Подробнее: Что такое режущий инструмент?

- Наконец, целью обработки является получение заданной формы, размера, чистоты поверхности и уровня допуска.

Существуют сотни различных операций механической обработки для обработки широкого спектра материалов несколькими способами для удовлетворения постоянно меняющегося рыночного спроса. Все эти процессы обработки имеют разные возможности для создания поверхностей с разными характеристиками. Ниже перечислены несколько часто используемых процессов обработки.

Ниже перечислены несколько часто используемых процессов обработки.

- Токарная обработка — Основной целью токарной обработки является уменьшение диаметра цилиндрической заготовки. Он использует одноточечный режущий инструмент, называемый SPTT, для постепенного удаления лишнего слоя материала с рабочей поверхности. Операция выполняется на станке под названием токарный станок. Среди необходимых параметров резания скорость резания задается вращением заготовки, а скорость подачи и глубина резания — продольным и поперечным движением режущего инструмента соответственно.

- Фрезерование — В то время как токарная обработка по своей сути создает цилиндрическую поверхность, фрезерование используется для изготовления плоских или ступенчатых поверхностей. Фрезерование выполняется на фрезерном станке, и здесь используется многоточечный режущий инструмент (называемый фрезой). При этом необходимое движение резания сообщается вращением фрезы, а подача и глубина резания обеспечиваются перемещением заготовки (рабочего стола) в заданном направлении.

С развитием техники фрезерования современные операции по формованию, строганию и прорезанию пазов в основном вытесняются фрезерованием.

С развитием техники фрезерования современные операции по формованию, строганию и прорезанию пазов в основном вытесняются фрезерованием. - Облицовка — Выполняется для придания поверхности ровной и практически гладкой поверхности. Наплавка может выполняться на токарном станке (только для цилиндрических заготовок) или на фрезерном станке. Независимо от станка, используемого для обработки, торцовка всегда дает ровную поверхность.

- Сверление — Выполняется для создания отверстия в поверхности в любой ориентации. Он использует двухточечный режущий инструмент, называемый сверлом. Как и при фрезеровании, вращение сверла обеспечивает необходимое движение резания, а движение стола — необходимую подачу и глубину резания.

- Растачивание — Целью операции растачивания является увеличение отверстия. Таким образом, он может увеличить диаметр существующего отверстия (просверленного или отлитого). Обычно растачивание выполняется после сверления, чтобы увеличить просверленное отверстие и повысить точность размеров.

Это самое распространённое лазерное оборудование, работающее за счёт импульсного или непрерывного излучения. В этом случае рабочее тело выполнено из рубина, стекла с неодимом или CaF2 (флюорит кальция). Главное преимущество данных станков – создаётся мощный импульс за долю секунды.

Это самое распространённое лазерное оборудование, работающее за счёт импульсного или непрерывного излучения. В этом случае рабочее тело выполнено из рубина, стекла с неодимом или CaF2 (флюорит кальция). Главное преимущество данных станков – создаётся мощный импульс за долю секунды.

д. считаются передовыми производственными процессами. Чтобы узнать больше об этой классификации, прочитайте Первичные, вторичные и расширенные производственные процессы.

д. считаются передовыми производственными процессами. Чтобы узнать больше об этой классификации, прочитайте Первичные, вторичные и расширенные производственные процессы. Хотя режущий инструмент сжимает материал перед собой, при удалении стружки не существует чисто сжимающего или растягивающего действия. Удаление стружки предполагается как операция резания.

Хотя режущий инструмент сжимает материал перед собой, при удалении стружки не существует чисто сжимающего или растягивающего действия. Удаление стружки предполагается как операция резания. Стружка мелкая, острая и горячая в момент резки. Форма и форма (тип) стружки широко варьируются в зависимости от большого количества факторов, включая технику обработки, параметры резания, свойства материала заготовки, геометрию режущего инструмента, среду резания и т. д.

Стружка мелкая, острая и горячая в момент резки. Форма и форма (тип) стружки широко варьируются в зависимости от большого количества факторов, включая технику обработки, параметры резания, свойства материала заготовки, геометрию режущего инструмента, среду резания и т. д. С развитием техники фрезерования современные операции по формованию, строганию и прорезанию пазов в основном вытесняются фрезерованием.

С развитием техники фрезерования современные операции по формованию, строганию и прорезанию пазов в основном вытесняются фрезерованием.