9 самодельных станков и приспособлений для резки пенопласта

Из пенопласта можно делать разные декоративные поделки. Материал этот доступный и недорогой.

Однако главная загвоздка в том — что аккуратно и ровно отрезать пенопласт ножом не всегда получается. Не говоря уже о том, когда нужно вырезать из него различные фигурные элементы. В сегодняшней статье рассмотрим простые в изготовлении самодельные станки и приспособления для резки пенопласта и вспененных материалов.

Содержание

Резак для пенопласта из ПВХ-труб и нихромовой проволоки

Для быстрой резки пенопласта в домашних условиях можно использовать самодельный резак, изготовленный из кусков ПВХ-труб и нихромовой проволоки.

Обратите внимание, что если требуется высокая точность резки, то для таких работ данная самоделка не подойдет.

Чтобы сделать раму резака, потребуется четыре отрезка полипропиленовой трубы диаметром 22 мм, тройник, уголок и три пластиковых заглушки.

И первым делом необходимо будет нарезать полипропиленовую трубу по размеру. Как соединить заготовки между собой, смотрите на фото ниже.

Основные этапы работ

В заглушке, которая надевается на ручку резака, необходимо просверлить отверстие, чтобы можно было потом установить разъем для блока питания.

На следующем этапе нужно просверлить еще одно отверстие в тройнике, чтобы установить кнопку. После этого можно уже приступать к сборке конструкции. Куски труб и фитинги автор соединяет с помощью клея.

Концы провода выводятся через вертикальные трубы. Автор крепит их к болтам, которые вкручиваются в заглушки. Затем на болты накручивается нихромовая проволока.

Видео

Подробнее о том, как своими руками изготовить простенький резак для пенопласта из ПВХ-труб и нихромовой проволоки, смотрите в видеоролике на нашем сайте.

Homemade Styrofoam hot wire cutter

Самодельный станок для резки вспененных материалов

В данном обзоре автор изготавливает своими руками самодельный станочек для резки различных вспененных материалов: поролона, пенопласта, пенополистирола и других.

Режущим элементом будет являться раскаленная нихромовая нить. Ее можно купить на радиорынке или, например, снять со старого (нерабочего) бытового фена.

Далее необходимо будет опытным путем определить подходящую для работы длину нити. Для этого из куска ДСП и двух саморезов автор собрал небольшой стенд. Между саморезами натягиваем нихромовую нить.

Шнур для питания всей системы можно взять от фена или другого нерабочего электроприбора. Дополнительно автор использует понижающий трансформатор, который преобразовывает 220 вольт из розетки в 12 вольт переменного напряжения.

Определяем длину нихромовой нити

Подключаем сетевой шнур к трансформатору. Длину выходящих проводов в случае необходимости можно нарастить.

Один контакт автор крепит на один край конструкции, другой — будет скользящим, то есть будет свободно перемещаться вдоль нихромовой нити.

Изменяя расстояние между контактами, мы изменяем сопротивление и, соответственно, температуру нагрева нихромовой нити.

Необходимо подобрать такую температуру, чтобы нить хорошо резала поролон.

В данном случае наиболее оптимальное расстояние между контактами — примерно 9-10 см. От этих размеров и будем отталкиваться при изготовлении станка.

Изготовление рабочей площадки станка

Площадка станка будет состоять из столешницы (рабочего стола) и четырех ножек. Изготовим их из фанеры толщиной 12 мм. Размер столешницы по чертежу мастера составляет 30х31 см.

Отпиливаем заготовки необходимого размера, после чего обрабатываем их на шлифовальном станке или с помощью шлифмашинки. Кромки у столешницы надо немного скруглить, чтобы они не цепляли заготовку.

Ножки крепим к столешнице на косой шуруп. Для этого автор сверлит под углом два отверстия диаметром 4 мм, затем сверлом на 10 мм нужно будет расширить отверстия по шляпке шурупа.

Рекомендуем также прочитать статью-обзор: как сделать кондуктор с фиксатором для соединений косой шуруп. Такое приспособление в мастерской точно лишним не будет.

Далее размечаем и сверлим крепежные отверстия для соединения ножек между собой при помощи отрезков фанеры. Размечаем места крепления ножек, отступив некоторое расстояние от края площадки.

Рамка для натяжения нихромовой нити

Сначала размечаем центр столешницы. При помощи электролобзика надо будет сделать направляющую прорезь для крепления П-образной рамки.

Для изготовления самой рамки мастер использует алюминиевый уголок размером 25*25 мм и толщиной 2 мм. Отрезаем заготовки нужной длины, и потом собираем их на заклепки. Примеряем рамку на свое место.

Сверлим крепежные отверстия для крепления нихромовой нити. К столешнице изготовленная П-образная рамка будет крепиться при помощи небольшого отрезка фанеры. Но не сейчас — чуть позже.

Алюминиевая рамка будет использована в качестве проводника — в верхней части нихромовая нить будет крепиться напрямую к ней.

В нижней части места крепления нити нужно будет изолировать. Для этого мастер делает нижнее крепление из двух кусочков фанеры.

Для этого мастер делает нижнее крепление из двух кусочков фанеры.

Размечаем и сверлим в одной из заготовок необходимые для монтажа отверстия. В середине квадратика нужно просверлить отверстие под болт М5, к которому и будет крепиться нихромовая нить.

Во второй заготовке делаем углубление под шляпку болта.

Потом склеиваем обе заготовки столярным ПВА, стягиваем струбциной. После полного высыхания надо сошлифовать остатки клея.

Сборка станка и электромонтажные работы

На следующем этапе отрезаем два алюминиевых уголка. Прикручиваем их под столешницей. К ним крепим понижающий трансформатор.

Далее в одной из ножек размечаем и сверлим отверстие под выключатель. Все лишнее выбираем стамеской. Устанавливаем тумблер. Все элементы системы соединяем между собой проводами.

Контакты питающего провода будут крепиться к алюминиевой рамке с помощью гайки и шайбы. К ним и нужно припаять концы проводов. Для контакта, который будет крепиться к рамке, сверлим отверстие, а потом прикручиваем его.

Монтируем алюминиевую рамку на свое место, после чего подключаем провод питания к трансформатору.

На последнем этапе останется только просверлить отверстие для нихромовой нити в самой столешнице. Чтобы раскаленная нить не касалась фанеры, автор вставляет в отверстие втулку из медной трубки.

Отрезаем кусок нихромовой нити подходящей длины и наматываем на нижнее крепление рамки между двух шайб, прижимаю барашком. После этого закрепляем второй конец нити на верхнем креплении. Станок собран и готов к работе.

Видео

Подробно о том, как изготовить самодельный станок для резки вспененных материалов, смотрите на видео ниже. Обзор создан на основе видеоролика с YouTube канала TileCraft workshop.

DIY. Станок для резки поролона и пенопласта. Foam rubber and polystyrene cutting table.

Как сделать портативный термонож для резки пенопласта

Для прямолинейной резки пенопласта и экструдированного пенополистирола можно использовать канцелярский нож. А вот для фигурной резки лучше всего подойдет термонож.

А вот для фигурной резки лучше всего подойдет термонож.

В данном обзоре расскажем, как сделать это приспособление своими руками.

Идея самоделки принадлежит автору YouTube канала DIY Pro — советуем взять на заметку.

Первым делом отпиливаем деревянный брусок длиной 10 см, и сверлим по краям два отверстия.

В просверленные отверстия вставляем два карандаша (приклеиваем на термоклей). Вместо карандашей можно также использовать круглые деревянные палочки.

Возможно, вам интересно будет прочитать статью: как в домашних условиях изготовить круглые деревянные палочки любого диаметра.

Основные этапы работ

На следующем этапе в торцах карандашей сверлим отверстия, и вставляем в них колечки, изготовленные из медной проволоки. Заматываем концы карандашей изолентой.

Далее нам потребуется батарейный отсек. Приклеиваем его при помощи термоклея к деревянному бруску.

Рядом с батарейным отсеком необходимо будет приклеить на термоклей кнопку включения/выключения. Затем подключаем провода, как показано на фото ниже.

Затем подключаем провода, как показано на фото ниже.

Концы электрических проводов подключаем к медным колечкам, а между ними — натягиваем нихромовую проволоку.

Вставляем батарейки в батарейный отсек, включаем кнопку, и можно приступать к резке пенопласта.

Видео

Пошаговый процесс изготовления портативного термоножа вы можете посмотреть на видео ниже.

How to make a Foam Cutter at Home? Awesome DIY project! Wow!

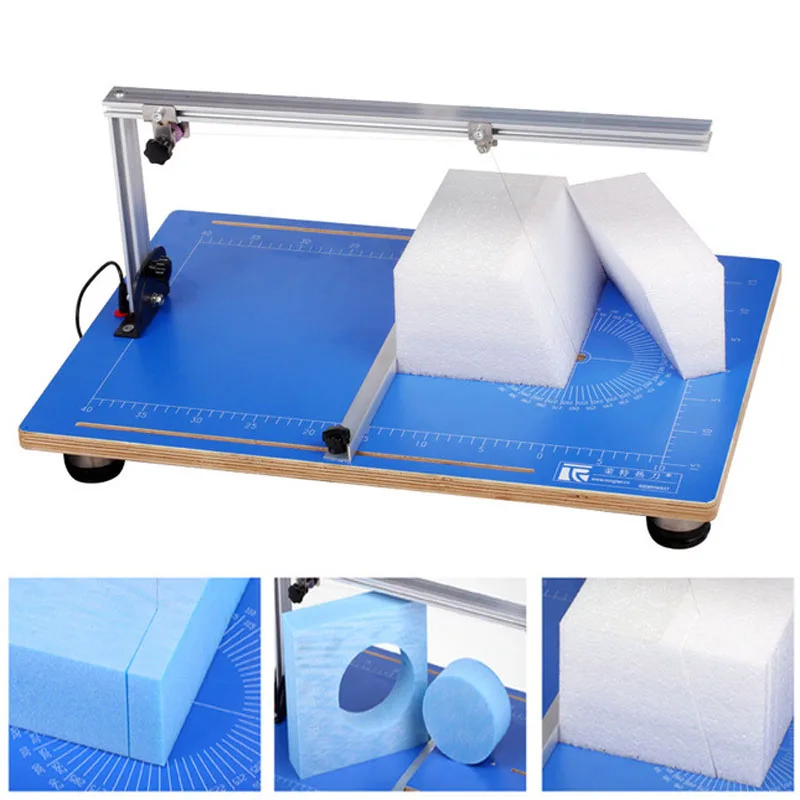

Станок для прямолинейной и фигурной резки пенопласта

В данном обзоре автор покажет, как собрать своими руками простенький станок, с помощью которого можно резать пенопласт.

Особенность конструкции заключается в том, что можно делать как прямолинейные, так и фигурные резы (например, можно вырезать из пенопласта круг нужного диаметра).

Для изготовления самодельного станка нам потребуется фанера и немного металла.

Советуем вам также прочитать: как собрать простое приспособление для разметки круглых заготовок.

Основные этапы работ

Первым делом из фанеры автор собирает основание станка. Отпиливаем две боковых стенки, и прикручиваем их к рабочей поверхности.

После этого необходимо будет вырезать заднюю стенку. К задней стенке автор крепит вертикальную стойку (ее можно сделать из квадратного прутка или профильной трубы).

Стойка крепится с помощью болта, и является подвижной — ее можно выставлять под разными углами. К нижней части приваривается болт.

Сборка всей конструкции

На последнем этапе останется только приварить к стойке «плечо» и натянуть нихромовую нить, которая и будет резать пенопласт. Изготавливаем и крепим к основанию упор из уголка.

Затем автор выполняет все необходимые электромонтажные работы и устанавливает регулятор напряжения.

Для фигурной резки пенопласта необходимо будет изготовить отдельную площадку из фанеры или доски.

Видео

Подробно о том, как изготовить станок для прямолинейной и фигурной резки пенопласта, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Идеей поделился автор YouTube канала Mr Novruz.

Yeah !!! How To Build Your Own Hot Wire Foam Cutter // DIY Foam Cutting Machine

Самый удобный и быстрый способ резки пенопласта

В данном обзоре мы хотим поделиться с вами удобным и быстрым способом резки пенопласта — с помощью терморезака.

Самоделка представляет собой компактный настольный станочек с нагревательным элементом (резаком) и блоком питания на 12 В. Изготовить приспособление можно своими руками.

Рекомендуем также прочитать, как собрать компактный станочек для быстрой заточки сверл в условиях мастерской.

Основные этапы работ

Станину станка и столешницу автор решил сделать из фанеры. Отпиливаем четыре заготовки (две широких и две узких). В одной из широких заготовок надо вырезать отверстие.

Потом склеиваем все четыре заготовки в короб. Дополнительно скрепляем детали гвоздями.

К тыльной части основания автор крепит кусок фанеры с выступом в верхней части. Обшиваем фанеру ламинированным ДСП.

Обшиваем фанеру ламинированным ДСП.

Возле выступа необходимо будет сделать прорезь.

Из металлической полосы автор изготавливает Г-образную стойку, к концу которой будет крепиться нагревательный элемент (в данном случае — это нихромовая нить). В столешнице сверлим отверстие под проволоку.

На задней стенке нужно вырезать полукруглый паз и установить фиксатор. Это надо для того, чтобы можно было менять угол наклона стойки.

Спереди автор прикручивает металлическую пластину, на которой будут располагаться элементы контроля и управления: цифровое табло, кнопка включения и регулятор для блока питания.

Под столешницей крепим блок питания.

Рядом с просверленным отверстием устанавливаем уголок, к которому будет крепиться один конец нихромовой проволоки.

Второй конец проволоки будет крепиться на стойке.

На последнем этапе останется только изготовить и установить параллельный упор из алюминиевого уголка. Самоделка готова.

Самоделка готова.

Видео

Подробный процесс изготовления терморезака для пенопласта можно увидеть на видео ниже. Идеей поделился автор YouTube канала Mistry MakeTool.

Make A Hot Wire Foam Cutter || DIY Foam Cutting Machine

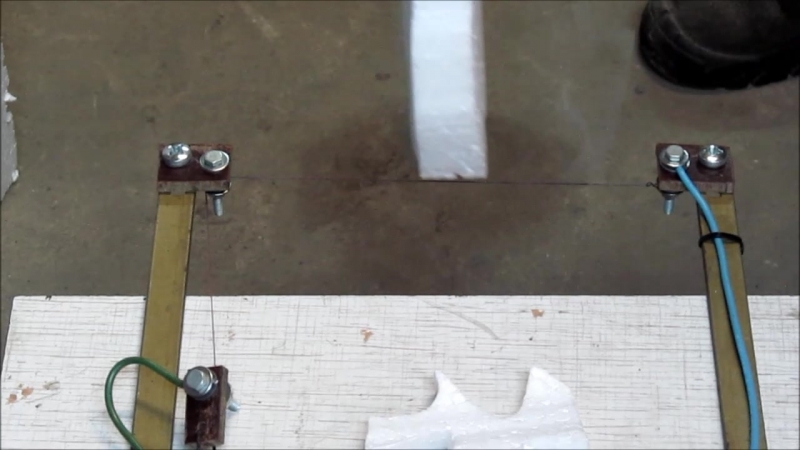

Резка пенопласта с помощью сварочного аппарата

Сварочный инверторный аппарат можно использовать не только для сварки металла, но также и для других целей. Например, для быстрой резки пенопласта и поликарбоната.

Для этого нужно всего лишь изготовить нехитрое приспособление из подручных материалов.

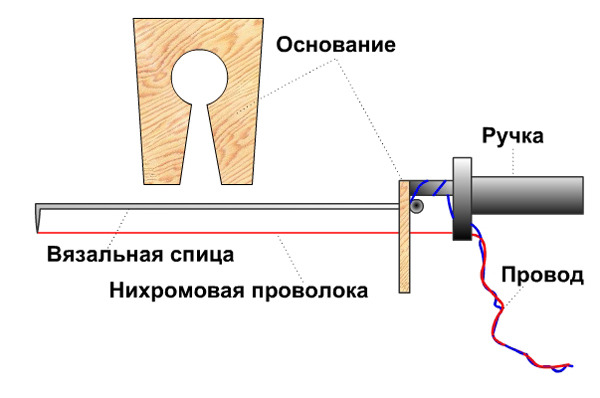

Потребуется две шпильки с шайбами и гайками, две мощные пружины, нихромовая проволока толщиной 0,5 мм и кусок доски.

Рекомендуем ознакомиться:

Термомеханический мини станок для быстрой резки пенопласта

Простое приспособление для горячей фигурной резки пенопласта

Первым делом отпиливаем кусок доски или деревянного бруска длиной 120 см. Также необходимо отрезать две шпильки М10.

Также необходимо отрезать две шпильки М10.

Основные этапы работ

Отступив по 2-3 см от краев, нужно просверлить в доске два сквозных отверстия сверлом по дереву диаметром 10 мм.

В просверленные отверстия вставляем шпильки и фиксируем их с двух сторон гайками с шайбами.

На следующем этапе в каждой шпильке (с одной из сторон) нужно будет просверлить отверстия диаметром 4 мм — на расстоянии примерно 2 см от края.

Надеваем на шпильки пружины и фиксируем их с помощью штифтов (их можно сделать из обычного гвоздя или электрода).

Далее откусываем нужной длины нихромовую проволоку и крепим ее к пружинам. Натяжка должна быть максимальной.

В конце останется только закрепить брусок на столе, подключить к шпилькам «плюс» и «минус» от сварочного аппарата, и приспособа готова к работе. Сила сварочного тока должна быть около 20 Ампер.

Видео

Подробно о том, как работает это приспособление, смотрите на видео ниже.

ИДЕЯ ДЛЯ СВАРОЧНОГО АППАРАТА!!! ПРИГОДИТСЯ В ВАШЕЙ МАСТЕРСКОЙ!ТАКОГО ЕЩЕ НИКТО НЕ ВИДЕЛ!

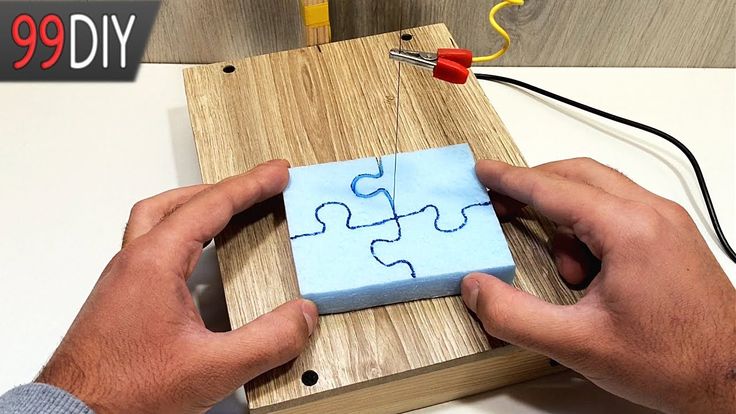

Простое приспособление для горячей фигурной резки пенопласта

При помощи простого самодельного приспособления можно резать пенопласт и пенополистирол горячим методом.

Используя эту самоделку, можно быстро вырезать различные фигуры, которые не получится вырезать канцелярским ножом «на холодную».

Первым делом необходимо подготовить основание, на котором будут размещаться все основные элементы. И для этого мастер вырезает из листа фанеры кусок подходящих размеров, после чего шлифует его наружную поверхность.

Далее нужно будет сделать разметку и просверлить в фанере четыре отверстия, в которые потом мастер вкручивает 4 резиновые ножки по краям.

Таким образом, основание для самоделки будет более устойчивым (особенно на гладких поверхностях).

Основные этапы работ

На следующем этапе надо будет просверлить еще два отверстия по краям основания (на осевой центральной линии). В эти отверстия вставляются длинные болты, к которым мастер подключает провода.

В эти отверстия вставляются длинные болты, к которым мастер подключает провода.

Также необходимо будет прикрутить к фанере металлический уголок, в котором предварительно нужно просверлить несколько отверстий — для крепежа и болта. Данный элемент конструкции выполняет роль натяжителя проволоки.

На последнем этапе к болтам и натяжителю крепится нихромовая проволока толщиной 0,3 мм, которая и будет резать пенопласт и пенополистирол.

Видео

Подробный процесс изготовления самодельного приспособления для горячей фигурной резки пенопласта смотрите в видеоролике на нашем сайте.

How to Cut Polystyrene Foam

Устройство для резки пенопласта и экструдированного пенополистирола

В этой статье мы расскажем, как изготовить своими руками самодельное устройство, которое предназначено для резки листов пенопласта и экструдированного пенополистирола.

Идея данной самоделки принадлежит автору YouTube канала DEZERTTER.

Первым делом необходимо будет изготовить П-образную раму. Отрезаем три заготовки из квадратной профильной трубы, и скрепляем их между собой с помощью мебельных соединительных уголков из металла.

Отрезаем три заготовки из квадратной профильной трубы, и скрепляем их между собой с помощью мебельных соединительных уголков из металла.

К боковым стойкам рамы прикручиваются мебельные направляющие.

Далее потребуется два куска строительного металлического уголка. Отрезаем заготовки нужного размера, и крепим их к мебельным направляющим.

Собранную конструкцию необходимо прикрутить к основанию, в качестве которого используется лист МДФ. Также можно использовать лист фанеры или мебельный щит.

Рекомендуем также прочитать статью: бюджетная точечная сварка из трансформатора от микроволновки.

Основные этапы работ

На следующем этапе в нижнюю часть стоек устанавливаются пластиковые заглушки, в которые вставлены болты. В шляпках болтов предварительно необходимо просверлить отверстия.

Далее между стойками необходимо будет натянуть сварочную проволоку толщиной 0,8 мм. Для этого используются винтовые соединители для проводов.

На противоположной стороне конец проволоки соединяется с болтом посредством пружины.

Вместе с проволокой также устанавливаем медный провод сечением 6 мм2. Концы этих проводов подключаем к трансформатору. На перекладине рамы устанавливаем кнопку.

С помощью этого устройства можно резать пенопласт как под прямым углом (в продольном и поперечном направлениях), так и под углом 45 градусов.

Видео

Подробно о том, как изготовить самодельное устройство для резки пенопласта и экструдированного пенополистирола, вы можете посмотреть на видео ниже. Спасибо за внимание.

DIY styrofoam cutter | Przecinarka do styropianu

Ручной инструмент для резки пенопласта из лезвий и обрезков металла

Рассказываем, как изготовить полезный ручной инструмент для резки пенопласта и ЭППС. Информация о его назначении и применении в быту — в конце статьи.

Ну а пока приступим к изготовлению самодельного приспособления. Из основных материалов потребуются:

- металлический уголок;

- 4 болта;

- стальные пластины;

- 2 лезвия для канцелярского ножа.

Возможно, вас также заинтересует, как изготовить своими руками универсальный кондуктор для сварочных работ.

Приступаем к работе

Первым делом мастер отрезал кусок уголка 40х40 мм длиной 13 см. При помощи болгарки он обрезал полки уголков, чтобы размер детали получился 30х30 мм.

По краям каждой полки нужно просверлить отверстия диаметром 8 мм. Расстояние между отверстиями — 12 см. В отверстиях нарезаем резьбу.

Острые углы с двух сторон уголка автор закруглил с помощью болгарки с лепестковым диском. Далее нам потребуются четыре болта длиной 60 мм.

Вкручиваем их в просверленные отверстия с резьбой. Шляпки болтов обрезаем болгаркой.

Изготовление зажимов

Отрезаем четыре металлических пластины длиной по 140 мм (ширина каждой пластины — 30 мм).

Сверлим в заготовках по три отверстия: два отверстия по краям — диаметром 8 мм (расстояние между отверстиями 12 см) и еще одно отверстие диаметром 5 мм. Его нужно просверлить на расстоянии 35 мм от торца и 10 мм от края пластины. Острые углы необходимо закруглить.

Его нужно просверлить на расстоянии 35 мм от торца и 10 мм от края пластины. Острые углы необходимо закруглить.

Сборка приспособления

На каждую пару болтов надеваем по две пластины, и фиксируем их гайками, как показано на фото ниже.

Между металлическими пластинами устанавливаем лезвия для канцелярского ножа. Фиксируем их болтиком с гайкой.

Назначение инструмента

При помощи этого самодельного инструмента можно вырезать в пенопласте или листах ЭППС пазы нужной ширины.

Конечно, то же самое можно сделать и с помощью обычного канцелярского ножа, но тогда придется делать два прохода. А это в два раза больше времени.

Видео

Пошаговый процесс изготовления ручного инструмента для резки пенопласта можно посмотреть в авторском видеоролике ниже. Идея принадлежит автору YouTube канала RotorCore.

Больше НЕ ИСПОЛЬЗУЮ Канцелярский НОЖ!!! Отличный Инструмент Для МАСТЕРОВ!!!

Андрей Васильев

Задать вопрос

Делаем сами домашнее приспособление для резки пенопласта

Пенопласт является универсальным материалом. Применяется в строительстве (утеплитель), в производстве (ремонте) бытовых электроприборов, дизайне помещений, рекламе. Одна из основных характеристик материала – плотность. Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

Применяется в строительстве (утеплитель), в производстве (ремонте) бытовых электроприборов, дизайне помещений, рекламе. Одна из основных характеристик материала – плотность. Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

При использовании материала в качестве наполнителя для утепления стен, обычно выбирается самая неплотная структура (по причине низкой стоимости). Однако рыхлый пенопласт сложно обрабатывать – при раскрое он сильно крошится, создавая сложности при уборке мусора.

Нож для резки пенопласта должен быть тонким и острым, но это не спасает от разрушения кромки. Даже если вы работаете на улице, разлетающиеся мелкие шарики засоряют окружающую среду.

Поэтому профессиональные строители производят резку пенопласта нихромовой проволокой или горячей пластиной. Материал легкоплавкий, несмотря на пожарную безопасность.

Важно! При выборе утеплителя, обратите внимание на характеристики. Там должно быть указано: «самозатухающий». Такой пенопласт отлично режется с помощью температуры, но при пожаре он не станет источником горения.

Такой пенопласт отлично режется с помощью температуры, но при пожаре он не станет источником горения.

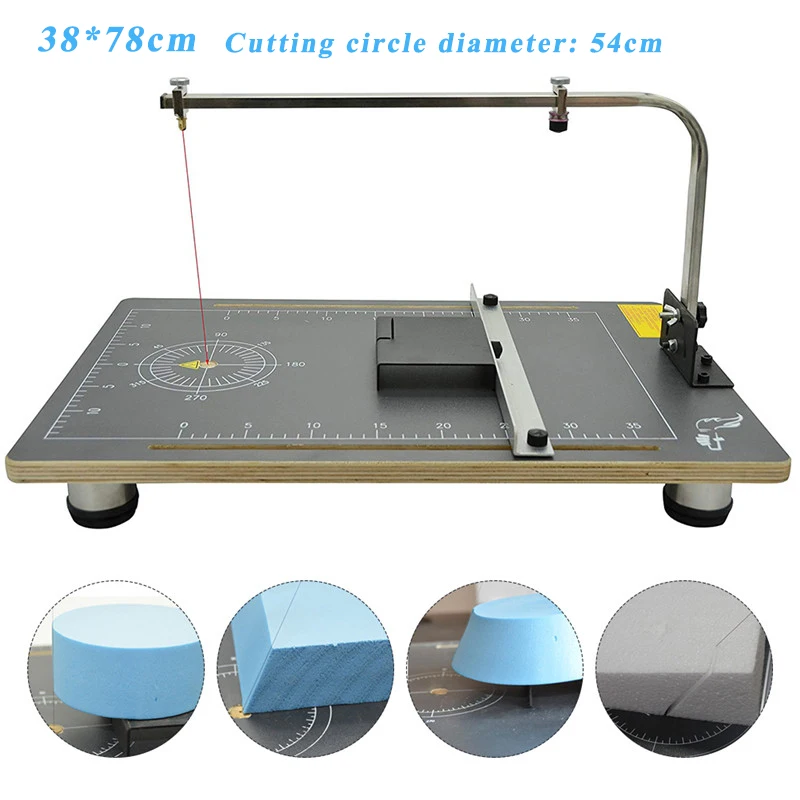

Промышленный аппарат для резки пенопласта может обрабатывать листы любого размера, кроить материал как поперек, так и вдоль массива.

Однако резка пенопласта в домашних условиях не предполагает подобных объемов и размеров. При ремонтных работах в своем жилище (или гараже) вполне достаточно компактного термического ножа. Он легко справится как с линейным раскроем, так и с фигурной подгонкой плит, при укладке на участках со сложной формой.

Любой инструмент имеет стоимость, и всегда есть возможность сэкономить на покупке.

Приспособления для резки пенопласта своими руками

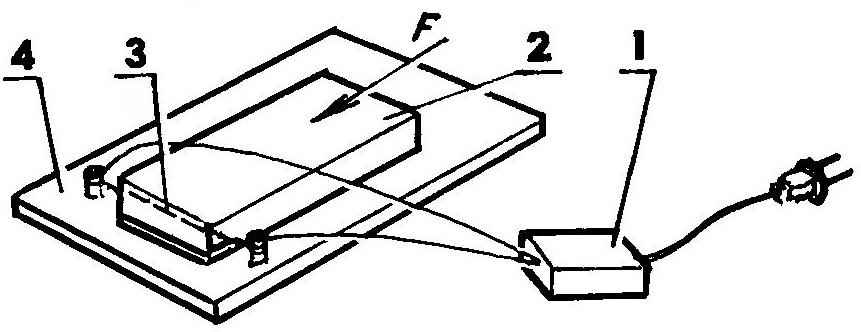

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

Обратите внимание

Совет: При распрямлении спирали, не следует тянуть проволоку вдоль пружины. Могут появиться петли, и нить лопнет. Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

Принцип работы рамки изображен на схеме

Проволочный резак должен быть электрически изолирован от рамки. Поэтому она может быть сделана из металла. Важно обеспечить постоянное натяжение проволоки. При нагреве нихром расширяется, прибавляя в длине до 3%. Это приводит к провисанию струны.

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.

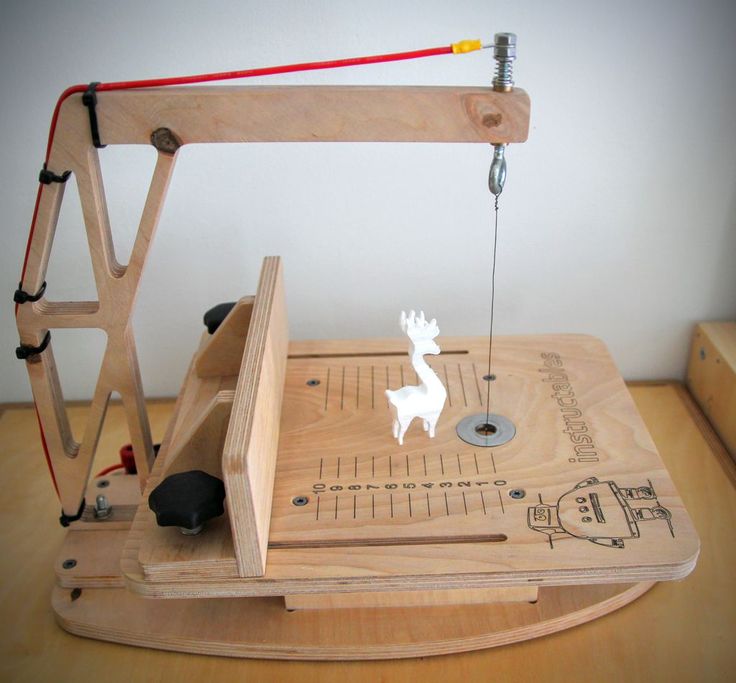

Однако для получения более сложных форм, потребуется устройство для резки пенопласта с вертикально расположенной струной. Его также можно изготовить своими руками.

Его также можно изготовить своими руками.

Станок для фигурной резки пенопласта

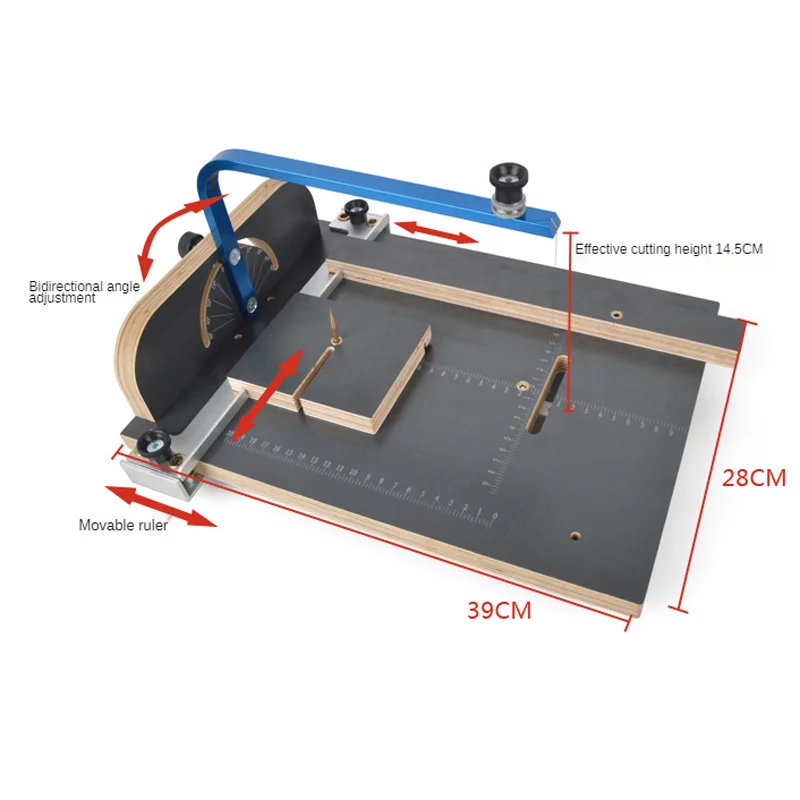

Изобретать конструкцию не нужно, есть готовые промышленные образцы.

По аналогии изготавливаем самодельный станок. Технология изготовления такая же, как в предыдущей модели. Из диэлектрика вырезается натяжная рама, которая крепится на ровную столешницу.

Нихромовая проволока одним концом продевается в отверстие (на рабочем столе), а вторым – подвешивается к рамке. Для поддержания натяжения используется пружина. Блок питания и струна подбираются исходя из такого же принципа, как и на гильотине: напряжение 12-36 вольт, с возможностью регулировки.

Возможности у такого аппарата очень широкие. Можно даже изготавливать сложные геометрические фигуры по заготовленным шаблонам.

Если предусмотреть наклон стола относительно вертикали струны, вы сможете делать косые срезы с высокой точностью.

Любой станок для резки пенопласта, даже сделанный своими руками, занимает много места. Для строительных работ (утепление) можно обойтись ручными резаками. Фигурная резка пенопласта вообще может производиться с помощью компактных приспособлений.

Для строительных работ (утепление) можно обойтись ручными резаками. Фигурная резка пенопласта вообще может производиться с помощью компактных приспособлений.

Это аналог лобзика, только не механического, а термического действия. Для натяжного контура лучше использовать толстую медную проволоку. Она обладает малым сопротивлением, что снизит потери электрического тока. Жесткости хватит для поддержания проволоки в натяжении. Источник питания, как и раньше, либо автомобильный аккумулятор, либо регулируемый трансформатор.

Важно! Любой блок питания для устройств с открытыми токоведущими частями, должен иметь гальваническую развязку по входному напряжению. То есть, никаких обмоток с общим началом быть не должно.

Если фигурная резка пенопласта своими руками не требует особой точности (например, вы просто вырезаете технологические отверстия в утеплителе), можно воспользоваться самодельной насадкой для обычного паяльника мощностью 40-60 Вт. Нож-насадка вырезается из оцинкованной жести, и плотно надевается на жало паяльника.

Самодельный термический нож для резки

Таким термическим ножом вы сможете оперативно корректировать форму утеплителя, вырезать отверстия, подгонять куски пенопласта при монтаже.

Для линейной подгонки, снятия фасок с углов, и нарезки брусков, можно буквально «на коленке» собрать простейший переносной резак.

Достаточно взять батарейку типа «крона», или несколько пальчиковых батарей. Главное, чтобы напряжение было не меньше 6 вольт. Растянуть между упругими пластинами (или просто деревянными рейками) нихромовую проволоку длиной до 10 см, подключить к питанию, и карманный резак готов.

Вывод:

Все заводские станки и ручные приспособления для обработки пенопласта, работают по одному принципу – натянутая проволока и блок питания. Как видно из статьи, создание подобного инструмента под силу любому домашнему мастеру.

Станок для резки пенопласта с ЧПУ Arduino

В этом уроке мы научимся собирать станок для резки пенопласта с ЧПУ на Arduino. Это типичный самодельный станок с ЧПУ, потому что он сделан из простых и дешевых материалов, некоторых напечатанных на 3D-принтере деталей и имеет Arduino в качестве контроллера.

Это типичный самодельный станок с ЧПУ, потому что он сделан из простых и дешевых материалов, некоторых напечатанных на 3D-принтере деталей и имеет Arduino в качестве контроллера.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Обзор

Вместо бит или лазеров основным инструментом этой машины является горячая проволока или специальный тип резистивной проволоки, которая сильно нагревается, когда через нее проходит ток. Горячая проволока плавит или испаряет пену при прохождении через нее, поэтому мы можем точно и легко получить любую желаемую форму.

Я сказал легко, потому что построить станок с ЧПУ на самом деле не так уж и сложно. Если вы новичок и думаете о создании своего первого станка с ЧПУ своими руками, просто следите за обновлениями, потому что я объясню, как все работает. Я покажу вам весь процесс ее создания, начиная с проектирования машины, подключения электронных компонентов, программирования Arduino, а также объясню, как подготовить ваши формы, создать G-коды и управлять машиной с помощью бесплатных программ с открытым исходным кодом. Итак, давайте углубимся в это.

Итак, давайте углубимся в это.

Станок для резки пенопласта с ЧПУ Arduino 3D-модель

Для начала, вот 3D-модель этого станка. Вы можете скачать и 3D модель ниже.

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs.

Загрузите 3D-модель сборки на Thangs.

Файлы STL для 3D-печати:

Базовая конструкция изготовлена из алюминиевых профилей с Т-образными пазами 20×20 мм. Я выбрал эти профили, потому что они просты в использовании, нам не нужно сверлить какие-либо отверстия или что-то еще при сборке, а также они многоразовые, мы можем легко разобрать и использовать их для других проектов. Движение каждой оси достигается с помощью линейных подшипников, скользящих по 10-миллиметровым гладким стержням. Я использовал два стержня для каждой оси.

Выдвижные блоки могут выглядеть немного странно, но они сконструированы таким образом, что их можно легко распечатать на 3D-принтере как единую деталь, выполняющую несколько функций. Так, например, на скользящем блоке X размещены два линейных подшипника, он удерживает стержень оси Y, удерживает шкив для ремня оси Y, а также имеет ручки для крепления ремня оси X.

Так, например, на скользящем блоке X размещены два линейных подшипника, он удерживает стержень оси Y, удерживает шкив для ремня оси Y, а также имеет ручки для крепления ремня оси X.

Для привода скользящих блоков мы используем шаговые двигатели NEMA 17. С помощью муфты вала, простого стержня с резьбой, двух шкивов и двух ремней мы можем одновременно равномерно приводить в движение два скользящих блока на каждом рельсе.

Здесь мы также можем заметить, что у нас есть третий шаговый двигатель, который позволяет машине создавать 2,5D-формы, и мы объясним, как это работает чуть позже в видео.

В целом, с точки зрения конструкции и жесткости конструкция, вероятно, не так уж хороша, но я хотел сделать функциональную машину с минимальным количеством деталей, которая при этом могла бы выполнять свою работу.

Для 3D-печати деталей я использовал свой 3D-принтер Creality CR-10, который является действительно хорошим 3D-принтером по разумной цене.

Обратите внимание, что некоторые детали, напечатанные на 3D-принтере, нуждаются в некоторой постобработке или перед использованием необходимо удалить вспомогательный материал.

В некоторых случаях мне также приходилось использовать рашпиль для удаления лишнего материала, я думаю, из-за плохих настроек поддержки в программе для нарезки.

Сборка ЧПУ

Итак, теперь у меня есть все материалы, и я могу начать сборку станка.

Вот список всех основных компонентов, используемых в этом станке с ЧПУ. Список электронных компонентов можно найти ниже в разделе принципиальных схем статьи.

- 6x 20×20 мм 500 мм алюминиевые профили с Т-образными пазами …. Amazon / Banggood / AliExpress

- 4x 10 мм линейные направляющие стержни ………………….. Amazon / Banggood / AliExpress ….. Amazon / Banggood / AliExpress

- 50 гаек M5 для Т-образных профилей ………………. Amazon / Banggood / AliExpress

- 6 линейных подшипников 10 мм ……………………… Amazon / Banggood / AliExpress

- Ремень GT2 + зубчатый шкив + натяжной шкив ….

Amazon / Banggood / AliExpress + Натяжной шкив

Amazon / Banggood / AliExpress + Натяжной шкив - 2x Подшипник 5x16x5 мм ……………………….. Amazon / Banggood / AliExpress I’ м с использованием подшипника 6 мм, а также резьбового стержня и шкивов GT2. Здесь я предлагаю использовать 5 мм, потому что эти размеры более распространены и их легко найти. Поэтому в загружаемые файлы STL я также включил две версии соединителей валов и монтажных кронштейнов, соответствующих этим размерам. Поэтому обязательно учитывайте это при 3D-печати этих деталей.

- Распорные гайки ………………………………… Amazon / Banggood / AliExpress

- Комплект пружин……………….. Amazon / Banggood

8 / AliExpress

- Горячая проволока ………………………………………. Amazon / AliExpress

- 2 стержня с резьбой 50 см или любой стержень диаметром 6 или 5 мм в зависимости от внутреннего диаметра шкива х40, М5х15 х8, М5х25 х4, М5х30 х4

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Как партнер Amazon я зарабатываю на соответствующих покупках.

Алюминиевые профили с Т-образными пазами, которые у меня были, были длиной 60 см, поэтому в соответствии с 3D-моделью я обрезал каждый из них по размеру с помощью ручной пилы по металлу. Затем, используя угловые кронштейны, я собрал базовую раму. Далее я устанавливаю защелки вала для оси X. Видите ли, работать с профилями с Т-образными пазами так просто, нам просто нужны болты М5 и гайки с Т-образными пазами для крепления к ним всевозможных вещей.

Затем я вставляю стержень вала через зажимы. Пока вставлена половина, нам также нужно добавить скользящий блок оси X. Мы просто помещаем в него два подшипника, а затем вставляем их на вал. Теперь мы можем вставить вал на другую сторону и с помощью болта M4 и гайки закрепить вал на месте. Я повторил этот процесс и для другой стороны.

Далее нам нужно установить оси Y. Для этого сначала нам нужно вставить стержни в скользящие блоки оси X, расположить их заподлицо с нижней частью детали и закрепить с помощью гаек и болтов M4. Затем мы можем вставить скользящие блоки оси Y. В этих скользящих блоках используется только один линейный подшипник.

Затем мы можем вставить скользящие блоки оси Y. В этих скользящих блоках используется только один линейный подшипник.

Поверх стержней оси Y нам нужно прикрепить монтажные скобы, которые будут соединять два стержня оси Y с Т-образным профилем наверху. Опять же, мы используем тот же метод для крепления их к стержням. Для крепления профиля с Т-образным пазом к монтажным кронштейнам я сначала добавил на них 3 болта М5 и гайки с Т-образным пазом. Затем я просто вставил профиль и закрепил болтами.

Итак, у нас построена основная конструкция, и мы можем свободно перемещаться как по оси X, так и по оси Y.

Далее я прикрепляю ножки к базовой раме. Опять же, это так просто сделать, используя профили с Т-образными пазами. Как только ножки будут закреплены, я собираюсь вставить первый шаговый двигатель для оси X. В этом случае я использую 20-миллиметровые прокладочные гайки, чтобы отдалить вал двигателя, чтобы позже я мог разместить ременный шкив рядом с опорой.

Итак, теперь у меня есть простой стержень с резьбой 6 мм, который будет одновременно приводить в движение два ремня. Поэтому сначала я обрезал его по размеру, поместил подшипник с внутренним диаметром 6 мм на противоположную ногу шагового двигателя и пропустил через него стержень с резьбой. Затем вставил гайку для крепления штока к подшипнику и два зубчатых шкива для ремней.

Поэтому сначала я обрезал его по размеру, поместил подшипник с внутренним диаметром 6 мм на противоположную ногу шагового двигателя и пропустил через него стержень с резьбой. Затем вставил гайку для крепления штока к подшипнику и два зубчатых шкива для ремней.

Для соединения резьбового стержня с шаговым двигателем я напечатал на 3D-принтере муфту вала с отверстием 5 мм на стороне шагового двигателя и отверстием 6 мм на стороне стержня. Соединитель вала имеет прорези для вставки гаек M3, а затем, используя болты M3 или винты с резьбой, мы можем легко прикрепить его к валу двигателя и резьбовому стержню. Затем нам нужно расположить шкивы на одной линии с ручками раздвижных блоков, а также закрепить их установочными винтами.

На противоположной стороне машины можно вставить два натяжных ролика. Для этой цели я использовал несколько болтов и гаек M5.

Итак, теперь мы готовы установить ремни GT2 для оси X. Сначала я вставил и закрепил ремень на выдвижном блоке с помощью стяжки. Затем я пропустил ремень вокруг зубчатого шкива, с другой стороны вокруг натяжного шкива, обрезал его до нужного размера и снова закрепил с другой стороны скользящего блока стяжкой.

Затем я пропустил ремень вокруг зубчатого шкива, с другой стороны вокруг натяжного шкива, обрезал его до нужного размера и снова закрепил с другой стороны скользящего блока стяжкой.

Я повторил этот процесс и для другой стороны. При закреплении другой стороны мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси X. Для этого мы можем просто переместить их к концу рельсов, чтобы мы могли натянуть ремень и закрепить его стяжкой. При этом механизм скольжения по оси X выполнен.

Связанный: Самодельный перьевой плоттер с автоматической сменой инструмента | Чертежный станок с ЧПУ

Далее таким же методом соберем механизм оси Y. Для крепления ремня к скользящему блоку снова используем стяжки. Здесь выдвижной блок имеет только одну ручку, и для того, чтобы закрепить ремень, я сначала завязал молнию на одном конце ремня, затем натянул ремень, чтобы он был достаточно тугим, и другой стяжкой зацепил оба конца ремня. Теперь я могу просто снять предыдущую стяжку и отрезать лишний пояс. Как упоминалось ранее, при закреплении ремня с другой стороны мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси Y. С этим механизм оси Y также сделан.

Как упоминалось ранее, при закреплении ремня с другой стороны мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси Y. С этим механизм оси Y также сделан.

Далее я прикреплю еще один Т-образный профиль по оси X. Этот профиль будет служить для крепления к нему 3-го шагового двигателя, а также для размещения на нем кусков пенопласта. С помощью 3-го шагового двигателя мы можем создавать на этой машине 2,5-мерные или фактически трехмерные фигуры, например, шахматную фигуру.

Итак, теперь нам нужно установить провод сопротивления. Этот провод должен выдерживать высокие температуры, сохраняя при этом одинаковую температуру по всей длине. Обычно это нихромовая проволока или рыболовная проволока из нержавеющей стали, которые на самом деле недороги и их легко достать. Для правильной работы проволока должна быть натянута между двумя башнями или скользящими блоками, и вот как я это сделал. Я прикрепил болты M5 к обоим скользящим блокам и добавил к ним небольшие пружины растяжения.

Затем я просто прикрепил проволоку к пружинам. Я натянул проволоку настолько, насколько позволяли пружины. Проволока должна быть натянута вот так с пружинами, потому что, когда она нагреется, она также увеличит свою длину, и пружины смогут это компенсировать.

Итак, теперь мы можем соединить провод сопротивления с электрическими проводами. Мы будем использовать питание постоянного тока, поэтому полярность не имеет значения, важно, чтобы ток протекал по проводу, чтобы нагреться. Здесь убедитесь, что ваш электрический провод имеет достаточную галочку, чтобы поддерживать потребление тока от 3 до 5 ампер. В моем случае я использую провод 22-го калибра, но я бы точно посоветовал 20-й или 18-й калибр.

Сначала я закрепил электрический провод между двумя гайками, чтобы ток проходил через катушку к проводу сопротивления. На самом деле это не сработало, и я покажу вам, почему через минуту. Я провел провод через ручки выдвижного блока, чтобы оставаться аккуратным и подальше от горячего провода.

Далее нам нужно установить концевые упоры или концевые выключатели станка с ЧПУ. Эти микроконцевые выключатели имеют 3 соединения: заземление, нормально разомкнутое и нормально замкнутое соединение. Первоначально я подключил их к нормально открытым соединениям, но после con

некоторые тесты воздуховодов Я переключился на нормально замкнутое соединение, потому что так машина работает более стабильно.

Проблема заключается в электрическом шуме, создаваемом во время работы станка с ЧПУ, который ложно срабатывает при нажатии переключателей и приводит к остановке станка.

Схема устройства для резки пенопласта с ЧПУ Arduino

Далее мы можем подключить кабели шаговых двигателей, а затем посмотреть, как подключить все электронные компоненты. Вот принципиальная схема того, как все должно быть подключено.

Конечно, мозгом этого станка с ЧПУ является плата Arduino. Наряду с этим нам также понадобится Arduino CNC Shield, три шаговых драйвера A4988 и преобразователь постоянного тока в постоянный для управления температурой горячей проволоки.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17………… Amazon / Banggood / AliExpress

- A4988 Драйвер шагового двигателя……………….… Amazon / Banggood / AliExpress

- Arduino CNC Shield …………………….. Amazon / Banggood / AliExpress

- Arduino Uno……………………………..… Amazon / Banggood / AliExpress

- DC-DC преобразователь ……………………… …… Amazon / Banggood / AliExpress

- Концевой выключатель ………………………………….. Amazon / Banggood / AliExpress

- Блок питания постоянного тока ……………… ………… Amazon / Banggood / AliExpress

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Я напечатал на 3D-принтере подставку для электронных компонентов, которую прикрепил к одной стороне Т-образного профиля. С помощью болтов M3 сначала я прикрепил плату Arduino к подставке, а затем вставил на нее защитный экран Arduino CNC.

Далее нам нужно выбрать разрешение, при котором драйверы шаговых двигателей будут управлять двигателями с помощью некоторых перемычек. В моем случае я выбрал разрешение 16-го шага, добавив три перемычки к каждому драйверу, чтобы степперы двигались более плавно.

При размещении драйверов убедитесь, что их ориентация правильная, маленький потенциометр может быть индикатором того, что должно быть ориентировано на нижнюю часть экрана.

Я продолжил установку преобразователя постоянного тока на место. Затем я подключил три шаговых двигателя к плате Arduino с ЧПУ, а также два концевых выключателя к концевым стопорным контактам X+ и Y+. Для питания станка я буду использовать блок питания 12В 6А постоянного тока. Плата Arduino CNC на самом деле может работать от 12 до 36 вольт, а также конкретный преобразователь постоянного тока, который я использую, может работать с теми же напряжениями. На вход преобразователя постоянного тока я добавил переключатель, чтобы я мог включать и выключать горячий провод отдельно. На выходе преобразователя постоянного тока я просто соединил два провода с двух концов провода сопротивления. Наконец, мы можем подключить Arduino и запитать его через USB-порт, а плату Arduino с ЧПУ и шаговые двигатели — через штепсельную вилку постоянного тока.

На вход преобразователя постоянного тока я добавил переключатель, чтобы я мог включать и выключать горячий провод отдельно. На выходе преобразователя постоянного тока я просто соединил два провода с двух концов провода сопротивления. Наконец, мы можем подключить Arduino и запитать его через USB-порт, а плату Arduino с ЧПУ и шаговые двигатели — через штепсельную вилку постоянного тока.

Хорошо, теперь пришло время проверить машину, правильно ли она работает, и я начну с горячей проволоки. Вы можете видеть здесь, у меня есть 0 вольт на входе преобразователя постоянного тока, и как только я включаю переключатель, я получаю 12 вольт на входе. Затем на выходе преобразователя постоянного тока снова ноль вольт, но когда мы начинаем крутить потенциометр, мы можем регулировать выходное напряжение от 0 до 12 В, и поэтому ток течет по горячему проводу и преждевременно его температура.

Лучший способ проверить, какое напряжение следует установить на выходе преобразователя постоянного тока, — попытаться разрезать кусок пенопласта. Горячая проволока должна прорезать пенопласт без особого сопротивления и изгиба.

Горячая проволока должна прорезать пенопласт без особого сопротивления и изгиба.

Однако после первоначального тестирования вы можете увидеть, что случилось с моим горячим проводом. Он растянулся из-за жары, и пружины, которые должны были это компенсировать, не сработали.

Собственно, пружины потеряли свою функциональность из-за перегрева, т.к. при такой конфигурации ток протекал и через них.

Итак, я заменил старые пружины на новые, и теперь я обошел пружины, подключив электрические провода напрямую к проводу сопротивления с помощью каких-то зажимов типа «крокодил».

Программное обеспечение для станков с ЧПУ Arduino

Итак, теперь пришло время оживить этот станок и превратить его в настоящий станок с ЧПУ.

Для этого сначала нам нужно загрузить в Arduino прошивку, которая управляет движением машины. Наиболее популярным выбором для станков с ЧПУ DIY является прошивка GRBL.

Это открытый исходный код, и мы можем загрузить его с GitHub. com. Как только мы загрузим его в виде zip-файла, мы можем извлечь его, скопировать папку «grbl» и вставить в каталог библиотеки Arduino. Затем мы можем открыть среду разработки Arduino и в меню «Файл» > «Примеры» > grbl выбрать пример grblUpload. Теперь нам нужно выбрать плату Arduino, которую мы используем, Arduino UNO, и выбрать COM-порт, к которому подключена наша Arduino, и, наконец, загрузить этот скетч в Arduino. После загрузки теперь Arduino знает, как читать G-коды и как управлять машиной в соответствии с ними.

com. Как только мы загрузим его в виде zip-файла, мы можем извлечь его, скопировать папку «grbl» и вставить в каталог библиотеки Arduino. Затем мы можем открыть среду разработки Arduino и в меню «Файл» > «Примеры» > grbl выбрать пример grblUpload. Теперь нам нужно выбрать плату Arduino, которую мы используем, Arduino UNO, и выбрать COM-порт, к которому подключена наша Arduino, и, наконец, загрузить этот скетч в Arduino. После загрузки теперь Arduino знает, как читать G-коды и как управлять машиной в соответствии с ними.

Далее нам нужен какой-то интерфейс или контроллер, который будет общаться и сообщать Arduino, что делать. Опять же, для этой цели я выбираю программу с открытым исходным кодом, и это Universal G-Code Sender.

Я загрузил версию платформы 2.0. Для запуска программы нам нужно распаковать zip-файл, перейти в папку «bin» и открыть любой из исполняемых файлов ugsplatfrom. На самом деле это программа JAVA, поэтому, чтобы иметь возможность запускать эту программу, сначала нам нужно установить JAVA Runtime Environment. Мы также можем скачать это бесплатно с официального сайта.

Мы также можем скачать это бесплатно с официального сайта.

Итак, как только мы откроем программу Universal G-Code Sender, нам сначала нужно запустить мастер установки, чтобы настроить машину.

Здесь нам нужно просто выбрать правильный порт и подключить программу к Arduino. Как только соединение установлено, мы можем проверить направление движения моторов, нажимая кнопки. При необходимости мы можем изменить направление. Я выбрал положительные движения, чтобы перейти от исходного положения, где расположены концевые выключатели, к другим сторонам.

Далее нам нужно откалибровать шаги моторов, чтобы добиться правильных и точных движений. Поскольку мы выбрали разрешение 16 th шагов для драйверов, а моторы имеют 200 физических шагов, это означает, что потребуется 3200 шагов, чтобы двигатель совершил полное движение на 360 градусов. Теперь, в зависимости от типа трансмиссии или, в данном случае, размера шкивов, нам нужно рассчитать количество шагов, необходимых двигателю, чтобы машина переместилась на 1 мм. Значение по умолчанию здесь установлено на 250 шагов на мм. Итак, как только мы нажмем одну из этих кнопок перемещения, мотор сделает 250 шагов.

Значение по умолчанию здесь установлено на 250 шагов на мм. Итак, как только мы нажмем одну из этих кнопок перемещения, мотор сделает 250 шагов.

Теперь, на самом деле, с помощью линейки мы измеряем фактическое движение, которое сделала машина, и вводим это число здесь, в программу. В соответствии с этим программа рассчитает и сообщит нам значение, которое мы должны изменить и обновить параметр шагов/мм. В моем случае это 83 шага/мм. Что касается оси Z, я установил ее на 400 шагов/мм, или это означает, что значение 1 мм для оси Z сделает поворот на 45 градусов.

Далее нам нужно проверить, правильно ли работают концевые выключатели. В зависимости от того, соединили ли мы их NO или NC, мы также можем инвертировать их здесь. Как я уже говорил, соединение NC работало лучше для меня. В любом случае, здесь мы должны заметить, что нам нужно отключить концевой выключатель оси Z, поскольку у нас его нет в нашей машине. Если мы не выключим его, мы не сможем вернуть машину домой. Для этого нам нужно перейти в папку grbl в библиотеке Arduino и отредактировать файл config. h.

h.

Здесь нам нужно найти линии цикла возврата в исходное положение и прокомментировать настройку по умолчанию для 3-осевого станка с ЧПУ и раскомментировать настройку для 2-осевого станка. Теперь нам нужно сохранить файл и повторно загрузить пример grblUpload в Arduino. Обратите внимание, что вам, вероятно, следует снова перезапустить программы, чтобы все заработало правильно.

Хорошо, теперь мы можем попытаться вернуть машину в исходное положение с помощью кнопки «Попробовать возврат». При нажатии машина должна начать двигаться к концевому выключателю X, а после нажатия она начнет двигаться по оси Y. При необходимости мы можем изменить направление концевых выключателей. В конце мастера настройки мы можем установить Soft Limits, которые фактически ограничивают максимальное расстояние, которое машина может пройти в каждом направлении. В моем случае это 45х45см.

Итак, теперь программа готова к работе. Перед каждым использованием вы всегда должны перезагрузить машину, а затем вы можете делать все, что хотите. Во-первых, я бы посоветовал поиграть и протестировать контроллер Jog или вручную переместить машину. Также на этом этапе следует попробовать вырезать несколько кусков пенопласта, чтобы выяснить, какая скорость подачи или скорость движения будут наиболее подходящими для вас.

Во-первых, я бы посоветовал поиграть и протестировать контроллер Jog или вручную переместить машину. Также на этом этапе следует попробовать вырезать несколько кусков пенопласта, чтобы выяснить, какая скорость подачи или скорость движения будут наиболее подходящими для вас.

Таким образом, вам следует поэкспериментировать с температурой горячей проволоки и скоростью подачи, чтобы выяснить, что обеспечит наиболее чистый и точный рез на пенопласте.

Генерация G-кода для станка с ЧПУ

Наконец, в этом видео осталось посмотреть, как подготовить чертежи, чтобы станок с ЧПУ мог создавать из них формы. Для этой цели нам понадобится программное обеспечение для векторной графики, и снова я выбрал программное обеспечение с открытым исходным кодом, и это Inkscape. Вы можете скачать его с официального сайта бесплатно.

Я покажу вам два примера, как подготовить G-код для станка с ЧПУ Arduino с помощью Inkscape. Итак, сначала мы должны установить размер страницы в соответствии с размером нашей рабочей области, а именно 45×45 см. Для первого примера я скачал изображение логотипа Arduino и импортировал его в программу. С помощью функции Trace Bitmap нам нужно преобразовать изображение в векторный формат.

Для первого примера я скачал изображение логотипа Arduino и импортировал его в программу. С помощью функции Trace Bitmap нам нужно преобразовать изображение в векторный формат.

Теперь, чтобы иметь возможность разрезать эту фигуру горячей проволокой, нам нужно сделать форму непрерывной траекторией. Это связано с тем, что горячая проволока всегда присутствует в рабочей зоне, ее нельзя приподнять, например, немного, или отключить в случае лазера при переходе от одной буквы или формы к другой. Поэтому, используя простые квадраты, я соединил все отдельные части вместе. Мы делаем это, выбирая части, а затем используем функцию объединения. С другой стороны, внутренние замкнутые петли необходимо открыть, и мы делаем это с помощью функции Difference.

Итак, когда у нас есть готовый чертеж, мы можем использовать расширение Gcodetools для создания G-кода. Во-первых, нам нужно создать точки ориентации.

Затем мы можем масштабировать нашу модель до желаемого размера. Далее нам нужно перейти в библиотеку инструментов и с ее помощью определить инструмент, который мы используем для станка с ЧПУ Arduino. Мы можем выбрать цилиндр, поскольку проволока, очевидно, имеет цилиндрическую форму. Здесь мы можем изменить такие параметры, как диаметр инструмента, я установил его на 1 мм, а также скорость подачи. Остальные параметры в данный момент не важны. Наконец, теперь мы можем сгенерировать G-код для этой формы, используя функцию Path to Gcode.

Мы можем выбрать цилиндр, поскольку проволока, очевидно, имеет цилиндрическую форму. Здесь мы можем изменить такие параметры, как диаметр инструмента, я установил его на 1 мм, а также скорость подачи. Остальные параметры в данный момент не важны. Наконец, теперь мы можем сгенерировать G-код для этой формы, используя функцию Path to Gcode.

G-код — это просто набор инструкций, которые GRBL или Arduino могут понять и в соответствии с ними управлять шаговыми двигателями. Итак, теперь мы можем открыть G-код в программе отправки Универсального G-кода и через окно Визуализатора мы можем увидеть тот путь, который должна пройти машина.

Однако здесь мы можем заметить желтые линии, которые обозначают пустое путешествие или путешествие по воздуху в случае использования биты или лазера. Как я упоминал ранее, в этом случае горячая проволока не может двигаться по этим ходам, потому что проволока прорежет материал и испортит форму. Здесь мы действительно можем заметить, что у нас нет единого пути для всей формы, потому что мы забыли открыть замкнутые области внутри логотипа. Таким образом, мы можем просто вернуться к чертежу, сделать эти замкнутые области открытыми, а затем снова сгенерировать G-код.

Таким образом, мы можем просто вернуться к чертежу, сделать эти замкнутые области открытыми, а затем снова сгенерировать G-код.

Еще одна вещь, которую следует отметить, это хорошая идея, чтобы выбрать собственную начальную точку, дважды щелкнув фигуру, выберите узел и выберите «Разорвать путь в выбранном узле». Теперь, если мы откроем новый G-код, мы увидим, что путь начинается с более поздней буквы А, проходит через всю фигуру и заканчивается на букве А.

Для крепления деталей из пенопласта к станку с ЧПУ я сделал эти простые держатели с болтами M3, которые проникают в пенопласт и удерживают его на месте.

Итак, теперь я покажу вам еще один пример того, как сделать трехмерную фигуру. Мы сделаем квадратную форму столба, которую нужно разрезать с четырех сторон 90 градусов друг от друга.

Я получил форму столба с помощью метода Trace Bitmap, показанного ранее. Теперь мы можем нарисовать простой прямоугольник размером с столб и вычесть столб из прямоугольника. Мы удалим одну из сторон, так как нам нужна только одна траектория профиля столба. Итак, это фактический путь, который должен пройти станок с ЧПУ, и после каждого прохода нам нужно повернуть шаговый двигатель 3 rd на 90 градусов.

Мы удалим одну из сторон, так как нам нужна только одна траектория профиля столба. Итак, это фактический путь, который должен пройти станок с ЧПУ, и после каждого прохода нам нужно повернуть шаговый двигатель 3 rd на 90 градусов.

Чтобы сделать это при создании точек ориентации, нам нужно установить глубину Z на -8 мм. Затем в параметрах инструмента нам нужно установить шаг глубины на значение 2 мм. Теперь, после создания G-кода, мы можем открыть его в отправителе G-кода и увидеть, что машина сделает 4 прохода по одному и тому же пути с разницей в глубине 2 мм. В случае фрезерного станка с ЧПУ это будет означать, что каждый раз сверло будет углубляться на 2 мм для резки материала, но здесь, как показано ранее, мы устанавливаем ось Z так, чтобы она поворачивалась на 45 градусов с каждым миллиметром или на 90 градусов для перемещения шагового двигателя по оси Z на 2 мм.

Так или иначе, здесь нам также нужно немного изменить G-код. По умолчанию сгенерированный G-код после каждого прохода перемещает ось Z на значение 1 мм, что в случае фрезерного станка с ЧПУ означает, что он поднимает фрезу, когда требуется пустой ход.

На самом деле, мы могли бы оставить G-код без изменений, но он будет делать ненужные движения по оси Z или вращать пенопласт без всякой причины. Поэтому после каждой итерации кода нам просто нужно изменить значения оси Z, чтобы они оставались на том же месте, не возвращаясь к значению 1 мм.

Для установки детали из пенопласта для создания 3D-формы мы используем эту платформу, которая содержит несколько болтов M3, которые вставляются в деталь из пенопласта и удерживают ее во время формирования.

Перед запуском G-кода нам нужно вручную поднести горячую проволоку к куску пенопласта. Расстояние от центра до горячей проволоки должно быть столько, сколько мы хотим, чтобы наша фигура была галочкой. Или, если нам нужен точный размер, как на чертеже, нам нужно измерить расстояние от начала координат до центра фигуры на чертеже.

Затем нам нужно нажать кнопку Reset Zero в контроллере, чтобы сообщить программе, что она должна начинаться отсюда, а не из исходного положения. Вот и все, теперь нам просто нужно нажать кнопку «Воспроизвести», и станок с ЧПУ Arduino создаст 3D-форму.

Вот и все, теперь нам просто нужно нажать кнопку «Воспроизвести», и станок с ЧПУ Arduino создаст 3D-форму.

Вы можете загрузить файлы G-кода и файлы Inkscape для всех примеров здесь:

Это почти все для этого урока. Я надеюсь, что объяснение было достаточно ясным, и вы сможете сделать свой собственный станок с ЧПУ. Не стесняйтесь задавать любые вопросы в разделе комментариев ниже и проверять мою коллекцию проектов Arduino.

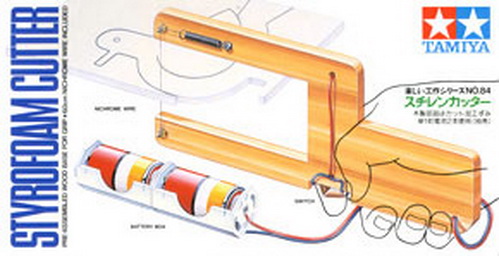

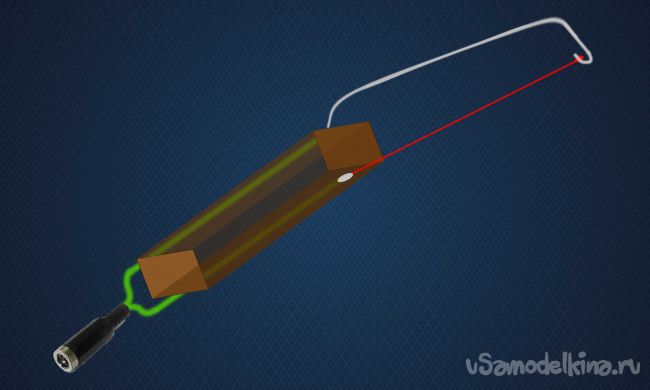

Как сделать портативный резак для пенопласта с помощью нихромовой проволоки

Пенополистирол и полистирол были одним из наиболее эффективных методов изготовления моделей среди производителей благодаря их легкому весу, чрезвычайно низкой стоимости и простоте изготовления. в некоторые захватывающие произведения искусства.

Но для работы с пенопластом часто требуется много инструментов с нагревательными элементами, которые становятся дорогими и недоступными для любителей. Лучший вариант здесь — создать инструмент для резки пенопласта с подогревом самостоятельно, поскольку большинство учебных пособий, доступных в Интернете, следуют методологии использования фиксированного источника питания, они ограничивают пользовательский опыт длиной провода. Следовательно, в этом уроке мы сделаем портативный инструмент для резки пенопласта с использованием нихромовой проволоки.

Следовательно, в этом уроке мы сделаем портативный инструмент для резки пенопласта с использованием нихромовой проволоки.

Компоненты, необходимые для изготовления резака для пенопласта с горячей проволокой

- Нихромовая проволока

- МОП-транзистор IRF540N

- Радиатор для IRF540N

- Потенциометр 100 кОм

- Резистор 10 кОм

- 3C 18650 Литий-ионный аккумулятор X 2

- 2S 3A Защита аккумулятора BMS

- Тумблер

- Розетка постоянного тока

- Эпоксидные листы

- Термоусадки.

- 2 винта M5 с гайками.

Детали электрического резака для пены

Двумя наиболее важными компонентами резака для пены являются нихромовая проволока и полевой МОП-транзистор IRF540N.

Нихромовая проволока

Нагревательный элемент, используемый в этом проекте, представляет собой нихромовую проволоку. «Нихром» — это сплав, состоящий в основном из никеля и хрома со следами железа. Он используется практически во всех нагревательных устройствах, включая тостеры, обогреватели и электрические чайники. Мы будем использовать нихромовую проволоку длиной от 10 до 15 см. Это даст нам достаточную температуру, чтобы разрезать пену, гарантируя, что потребляемый ток ограничен и находится в пределах возможностей нашей батареи.

«Нихром» — это сплав, состоящий в основном из никеля и хрома со следами железа. Он используется практически во всех нагревательных устройствах, включая тостеры, обогреватели и электрические чайники. Мы будем использовать нихромовую проволоку длиной от 10 до 15 см. Это даст нам достаточную температуру, чтобы разрезать пену, гарантируя, что потребляемый ток ограничен и находится в пределах возможностей нашей батареи.

МОП-транзистор IRF540

Поскольку мы хотим эффективно контролировать ток, протекающий по проводу, для контроля его температуры, мы используем МОП-транзистор IRF540. Управляя напряжением на клемме Gate MOSFET с помощью потенциометра, мы можем легко контролировать ток, проходящий через две другие клеммы (т.е. исток и сток). Более подробная информация о MOSFET IRF540 была рассмотрена в схематическом обсуждении проекта. Вы также можете обратиться к нашему предыдущему проекту по Mosfet Switching.

Мы можем визуализировать работу компонентов резака для пены следующим образом:

Схема самодельного резака для пены

Полная схема портативного резака для пены своими руками показана ниже. Объяснение схемы следующее:

Объяснение схемы следующее:

Схема:

Полную схему можно разделить на две простые части, а именно:

1. Контроль батареи и блок питания

Этот раздел отвечает за управление ячейками 18650. Так как элементы соединены последовательно, они должны быть уравновешены и поддерживать одинаковые напряжения, наряду с этим также необходимо ограничение тока, потребляемого элементами, для предотвращения перегрева компонентов.

Здесь вы можете получить более глубокое представление о балансировке ячеек и работе BMS.

Модуль BMS легко выполняет все следующие функции, соединения можно просто выполнить следующим образом:

- Соедините 2 элемента последовательно, соединив положительный конец одного элемента с отрицательным элементом другого.

- Подключите эту точку соединения к клемме MB на модуле BMS.

- Подсоедините отрицательную клемму первой ячейки к клемме B-, отмеченной на модуле BMS.

- Подсоедините положительную клемму второго элемента к клемме B+, отмеченной на модуле BMS.

- Подключите клеммы P+ и P- от модуля BMS к положительной и отрицательной клеммам на разъеме постоянного тока соответственно, это позволит нам заряжать элементы 18650 соответствующим источником питания через разъем постоянного тока.

Теперь мы можем приступить к подключению переключателя к положительной клемме разъема постоянного тока, это будет наш основной переключатель для управления нашим устройством.

Также удлините провод от клеммы GND разъема постоянного тока, который можно использовать для подключения компонентов второго блока, т. е. блока управления током.

2. Блок управления током

Как следует из названия, это часть цепи, которая регулирует величину тока, протекающего через нихромовую проволоку, тем самым контролируя количество тепла, выделяемого устройством.

Мы делаем это с помощью полевого МОП-транзистора IRF540N, который представляет собой N-канальный МОП-транзистор. Этот полевой МОП-транзистор представляет собой устройство, управляемое напряжением, которое используется для управления потоком тока. Изменяя напряжение на клемме GATE, мы можем изменять ток, протекающий между стоком и клеммой истока.

Этот полевой МОП-транзистор представляет собой устройство, управляемое напряжением, которое используется для управления потоком тока. Изменяя напряжение на клемме GATE, мы можем изменять ток, протекающий между стоком и клеммой истока.

Для управления напряжением на выводе затвора MOSFET мы просто создаем схему делителя напряжения, используя потенциометр 100K.

Используя эту схему делителя напряжения, мы контролируем ток, протекающий от нашей батареи (подключенной к клемме стока) к нагрузке (подключенной к клемме источника).

Изготовление ручного инструмента для резки пенопласта горячей проволокой

Печать корпуса

Чтобы разместить все электронные компоненты, а также источник питания, мы напечатаем на 3D-принтере корпус, его крышку, а также ручку для потенциометр.

Файлы STL прикреплены к документу, рекомендуется печатать их PLA с заполнением 20%.

Вы можете скачать файл STL отсюда.

Предварительный просмотр 3D-файлов в слайсере:

Резка листа эпоксидной смолы

Для монтажа нихромовой проволоки мы будем использовать листы эпоксидной смолы, которые обеспечат нам прочность, а также достаточную термостойкость.

Amazon / Banggood / AliExpress + Натяжной шкив

Amazon / Banggood / AliExpress + Натяжной шкив