Пропорции полиэфирной смолы для смешивания с отвердителем: повышенная и комнатная температура

Полиэфирная смола обладает рядом положительных свойств, но новички при работе с нею могут испытывать некоторое волнение. Ведь материал им еще мало знаком, и не понятно, что ожидать в результате. На самом деле полиэфирная смола отличается легкостью применения, работе с нею научится недолго. Необходимо лишь соблюдать определенные правила, также новички могут задаться вопросом — сколько сохнет полиэфирная смола, и как происходит данный процесс. Подробнее об этом будет рассказано далее.

Физические и химические аспекты процесса отверждения

Полиэфирные смолы в отличие от глифталевых и пентафталевых высыхают быстрее, происходит это благодаря разбавлению их отвердителями. Добавив их к компонентам полиэфирной смолы, запускают процесс полимеризации.

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов. Первые варианты пигментов, которые можно добавлять в материал это кадмий, кобальт, хром, среди искусственных выделяются анилиновые красители. Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

В стирол при этом тоже добавляются другие компоненты, это эо октоат, либо нафтенат кобальта. Они отвечают за ускоряющие действие процесса полимеризации полиэфирной смолы, по этой причине подобное сочетание получило название предускоренная полиэфирная смола.

При этом разведение смолы пигментами не оказывает никакого влияния то, как быстро будет засыхать материал. Процесс уже будет запущен и будет протекать в своем темпе. При этом примерно через полгода-десять месяцев материал станет очень густым, и им нельзя будет пользоваться, это произойдет при температуре в помещении от +18 до +24 градусов. Как же после того, как она застынет, можно будет ее использовать?

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов.

Стадии застывания полимера

Разбавив смолу раствором-отвердителем, производят в начале запуск процесса желатинизации (когда смола из жидкого состояния переходит в гелеообразное), а потом постепенно вещество должно высохнуть, и, затвердев полиэфирка становится твердой монолитной массой.

Обычно для этой цели выбирают:

- Диамины карбоновых кислот;

- Ангидриды их;

- Непосредственно карбоновые кислоты.

Смешивание разных типов добавочных элементов производить нельзя.

Речь идет о смешивании кобальтовых ускорителей и карбоновых веществ, так как соединение их вместе может вызвать взрыв. По этой причине происходит сначала введение стирола с кобальтовыми соединениями, а карбоновые вещества можно развести в полиэфирке уже потом.

Стадии:

- Желатинизация.

- Резинообразная.

- Твердая – 1.

- Твердая – 2.

Затвердев полиэфирка становится твердой монолитной массой.

Пропорции инициаторов и ускорителей

Для запуска процесса застывания полимера нужны смола, отвердитель, инициатор. Пропорция может использоваться лишь та, которая была написана в инструкции производителем. Когда появится опыт работы, то количество компонентов можно будет определить самостоятельно. Но для первого опыта экспериментами заниматься нельзя.

Пропорция может использоваться лишь та, которая была написана в инструкции производителем. Когда появится опыт работы, то количество компонентов можно будет определить самостоятельно. Но для первого опыта экспериментами заниматься нельзя.

После добавления вещества для отверждения, смола будет высыхать быстро. Поэтому приготавливать нужно только необходимое количество состава.

Первый раз лучше развести несколько мл., вводя каждый компонент, производят перемешивание, не торопясь, чтобы не образовать в составе лишние пузырьки. Но при этом превышать по времени 2 минуты не стоит.

Пропорция может использоваться лишь та, которая была написана в инструкции производителем.

Повышенная температура

Во время данного процесса происходит выделение тепла, что и приводит к полимеризации в целом. При этом температурные показатели вещества могут достигать 100 градусов. Такие показатели характерны чаще для больших масс разведения полиэфирной смолы. При объемном отливе наблюдается самое большое повышение температуры. Когда много смолы используется для отливки пола, то увеличение будет менее высоким, из-за площади контакт с воздухом, самоохлаждение произойдет быстрее.

Когда много смолы используется для отливки пола, то увеличение будет менее высоким, из-за площади контакт с воздухом, самоохлаждение произойдет быстрее.

Если температура будет превышать допустимые нормы, то тогда можно прибегнуть к помещению емкости в холодную воду, но следует учитывать, что полимеризация замедлится. Температурные показатели выше комнатных действует ускоряющее на стадию желатинизации, после ускорит и отверждение. Застывание вначале переходит в стадию становление резиноообразной консистенции, в этом виде при надавливании смола прогибается, но быстро возвращается в исходный вид. До этого момента проходит стандартно 1.5-2 часа времени.

Для горячих этапов рекомендуется вводить 50% перекись бензоила на дибутилфталате. При этом температуры могут повыситься до показателей в 100-130 градусов, это довольно высокие показатели, и требуют дополнительной защиты человека, проводящего смешивание, если за отвердитель взяли перекись дикумила, то показатели могут достигнуть отметки в 160 градусов.

Температурные показатели вещества могут достигать 100 градусов.

Комнатная температура

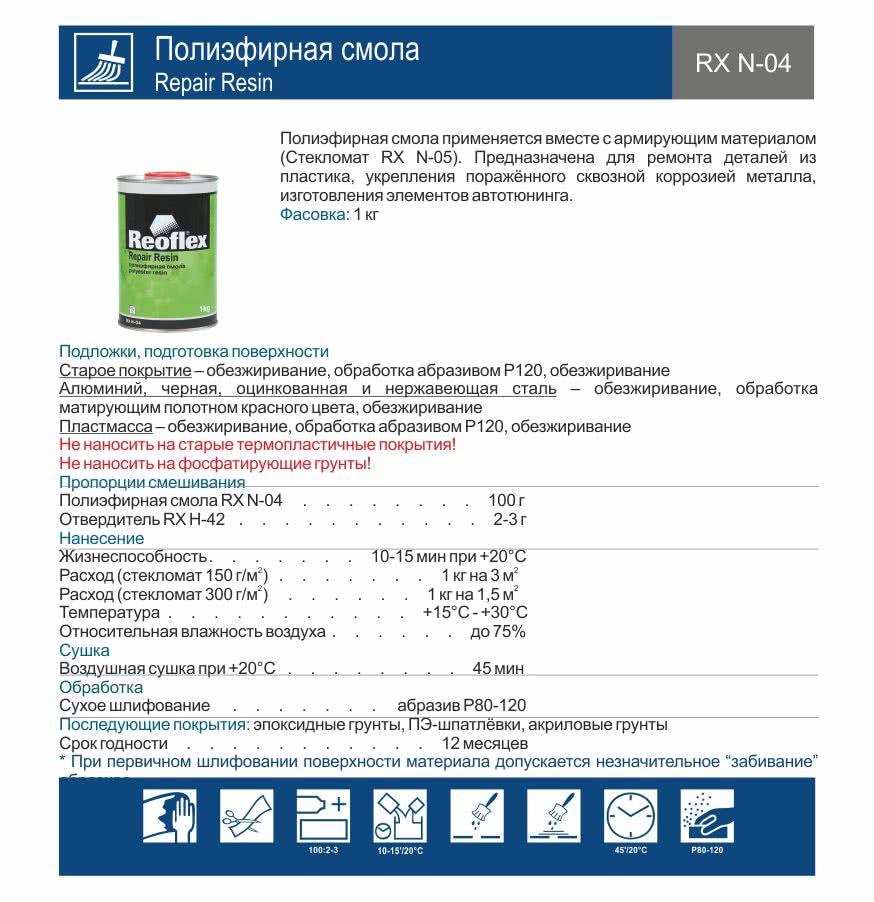

Профессионалы советуют работать с данным материалом при температуре в комнате не менее 23 градусов выше ноля. На рынке представлены смолы, это обычно касается лакокрасочных изделий работа, с которыми может проходить и в условиях микроклимата от +15 градусов. Данную информацию можно найти на упаковке изделия.

По идеи отверждение данных видов будет проходить длительно, примерно месяц. Поэтому, чтобы улучшить продажи, производитель к полиэфиркам такого типа подготавливает элементы для ускорения и полимеризации так, чтобы разбавление их даже при таких температурных показателях, запускало процесс саморазогрева, и процесс производился в приемлемые сроки. Они могут варьироваться за счет изменения соотношения ускорителя. Здесь важно действовать по инструкции.

Полиэфирная смола как разводить с отвердителем, порядок введения всех необходимых добавок включает:

- Необходимо точно измерить количество смолы и ускорителя (в случае если он не был добавлен ранее до продажи), узнать это можно изучив упаковку, на ней обязательно прописываются эти детали.

- Смешивать их вместе, двигаться усиленно не стоит, чтобы не вызвать образование лишних пузырьков воздуха, время на перемешивание должно затрачиваться 3-5 минуты.

- Добавить инициатор отверждения, перемешивание должно длиться три минуты, если климатические условия комнаты жарче стандартных, то оно производится меньшее количество времени.

- Переходят к заливке состава в формы, либо разливке его по поверхности, важно сделать это за 10-12 минут до перехода к стадии желатинизации.

- Для ускорения перехода к следующей стадии температуры в помещения должна быть повышена, и, наоборот, для замедления понижена.

- Первичное затвердивание произойдет через 14 часов – сутки.

Первичное затвердивание произойдет через 14 часов – сутки.

Как долго будет сохнуть полиэфирная смола

Вид процесса отверждения (холодный или горячий) мало влияет на сроки прохождения полимеризации. Стандартно это происходит следующим образом:

- Желатинизация происходит через 40-120 минут, после добавления всех элементов.

- Резинообразная стадия наступает примерно через 2-12 часов.

- Твердая стадия первая. Характеризуется тем, что нажатие на предмет не приводит к появлению следов, но сам процесс выхода летучих веществ еще продолжается, 14-24 часов.

- Твердая стадия вторая. Когда компоненты полностью застыли, и больше не будут меняться, на это требуется от 15 до 25 дней.

Можно привести полиэфирку к финальной стадии, использовав воздействие высоких температур. Для этого применяется термокамеры, либо специальные нагревательные устройства, обеспечивающие создание температуры в помещении в 80-100 градусов, минимум два часа. Когда нужно высушить предмет из стеклоткани с полиэфирной смолой, то такая «сушка» должна проходить 6 часов. Тогда полное высыхание произойдет через 6-7 дней.

Когда делаются формы объемные и если наступила стадия желатинизации, то изменения изделия не допускается.

Отследить переходы процесса, можно наблюдая изменение оттенков продукции. Узнать, какие цвета должны быть при определенных стадиях можно в той же инструкции материала.

Узнать, какие цвета должны быть при определенных стадиях можно в той же инструкции материала.

Можно привести полиэфирку к финальной стадии, использовав воздействие высоких температур.

Причины неполного отверждения

Иногда после всех необходимых сроков, полиэфирка не становится твердой, какой должна быть. Она продолжает липнуть, прочность ее плохая. Когда неполное отвержденное временное, убирается оно увеличением температур до 100-130 градусов. При постоянном подобном состоянии, сделать ничего будет нельзя. По этой причине нужно соблюдать ряд советов:

- Не проводить этот процесс при показателях температуры меньше +23, и влажность комнаты не должна быть выше 65%;

- Не изменять пропорции, которые прописал производитель;

- Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Третий пункт должен соблюдаться беспрекословно, ведь любые элементы могут нарушить процесс застывания полимеров. Когда все смешано и помещено в нужную форму, то ее нужно закрыть пленкой, защитив от воздуха.

Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Меры безопасности при работе со смолами

Для не нанесения вреда здоровью человека, мастер должен надевать перчатки и защитную одежду, она должна быть плотной. Если смола попала на кожу, то мыть этот участок нужно мыльным раствором, либо специальным средством для очистки смолы.

Обязательно одевается респиратор. Нельзя допускать, чтобы рядом находились источники огня. Если произошло возгорание, тушить его нужно песком или огнетушителем, воду использовать нельзя. Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Соблюдение мер безопасности при работе с полиэфирной смолой обязательно. Соблюдение инструкцией и правил поможет получить желаемый результат. И процесс станет несложным.

Видео: Как разбавить полиэфирную смолу-гелькоут отвердителем

Отвердитель для полиэфирной смолы — что это, действие, виды и применение

- Физические и химические процессы отверждения

- Применение отвердителя при комнатной температуре

- Применение отвердителя при повышенной температуре

- Последовательность смешивания отвердителя и других компонентов

- Пропорции компонентов

- Сроки отверждения полиэфирной смолы

- Отвердители для полиэфирных смол

- Безопасность

- Видео

Обычные лакокрасочные материалы (ЛКМ) полностью становятся твердыми только после того, как испарятся все жидкости из нанесенного слоя – только тогда покрытие приобретает физико-химические свойства, присущие ему. Под жидкостями тут имеются в виду различные растворители и летучие вещества, которые входят в состав ЛКМ. В свою очередь, чтобы смолам на основе полиэфиров застыть (отвердеть), необходима химическая реакция. Такая реакция возникает только тогда, когда полиэфирная смола вступает в реакцию с некоторыми компонентами.

Такая реакция возникает только тогда, когда полиэфирная смола вступает в реакцию с некоторыми компонентами.

Физические и химические процессы отверждения

Чтобы полиэфирный состав полимеризовался и стал стабильным, необходимо прибегнуть к инициаторам и отвердителям (они же «ускорители», «катализаторы»). На самом деле этот процесс весьма интересный, поэтому мы его немного опишем.

В стирол добавляется нафтенат или октоат кобальта – тут уже вы решаете, какой материал выбрать. Связка стирола с кобальтовым соединением будет инициатором. Эту связку нам необходимо смешать с полиэфирной смолой, она запускает процесс ее полимеризации.

Сказать, что такой процесс полимеризации является ускоренным сложно. Естественным путем застывание будет происходить долго, и только через 10 месяцев, полиэфирная смола основательно загустеет, но все равно не затвердеет до конца. Тоже самое происходит со смолой в упаковке, когда в нее еще не добавлен инициатор, поэтому просроченный состав уже нельзя использовать, в загустевшем состоянии он уже не пригоден.

Вы спросите, как ускорить реакцию? Отвечаем: для этого необходим отвердитель. Он обеспечивает и ускоряет все этапы отверждения состава.

Работает это примерно так:

- Отвердитель при соединении с инициатором начинает ускорять процесс полимеризации, происходит химическая реакция с образованием свободных радикалов.

- На основе свободных радикалов происходит и завершается процесс полимеризации В результате полиэфирка переходитт в другое состояние, в гелеобразное. В течение этого процесса смола выделяет огромное количество тепла и становится вязкой – причина в большой скорости реакции.

Можно обозначить этапы отверждения полиэфирной смолы:

- Вначале происходит желатинизация состава, состав становится гелеобразным.

- Далее резиноподобная стадия.

- И конечный этап — это полное застывание. При полном застывании состав приобретает стабильное состояние и принимает твердую форму.

Важно помнить, что всегда нужно придерживаться правильных пропорций при смешивании составов, а также соблюдать их последовательность смешивания. Не соблюдение инструкций может привести к возгоранию состава или даже к взрыву!

Не соблюдение инструкций может привести к возгоранию состава или даже к взрыву!

Наверное, теперь многие спросят, какой отвердитель использовать? Популярные отвердители, которые чаще всего используются и их можно найти на прилавках розничного магазина или интернет-магазина:

- Карбоновые кислоты.

- Диамины карбоновых кислот (полиэтиленполиамин, метафенилендиамин, гексаметилендиамин).

- Ангидриды (фталевый, малеиновый).

Еще раз хотим напомнить, что разные группы составов смешивать запрещено! Под разными группами мы подразумеваем связку кобальтового предускорителя и карбонового компонента.

Если вы соедините эти группы составов, то вызовете бурную экзотермическую реакцию. Она протекает очень быстро, и температура может достигать выше температуры кипения, более 100 градусов. Поэтому есть вероятность того, что может произойти возгорание или даже взрыв, реакция может нанести непоправимый вред вашему здоровью. Чтобы этого не произошло кобальтовые компоненты со стиролами необходимо вводить в смолы заранее и с определенной последовательностью. И только потом необходимо добавлять поликарбонатные соединения, которые в свою очередь являются отвердителем.

И только потом необходимо добавлять поликарбонатные соединения, которые в свою очередь являются отвердителем.

После отверждения смола приобретает необходимые диэлектрические свойства. Также получает высокую адгезию с поверхностями различных материалов, механическую прочность, водостойкость и химическую стабильность. Для изготовления декоративных изделий полиэфирка подходит идеально, так как имеет низкую усадку.

Применение отвердителя при комнатной температуре

Многие предпочитают работать с отвердителем для полиэфирной смолы в домашних условиях. В таком случае необходимо выбрать правильный температурный режим и постоянно его поддерживать и не давать температуре критически низко упасть.

Рекомендованная температура при работе с отвердителем дома не должна опускаться ниже 23 градусов. Также не стоит забывать и про влажность воздуха, она должна быть не больше 65%.

Отвердителем можно выбрать перекись метилэтилкетана – торговое название данного отвердителя «Бутанокс». Его можно встретить практически в каждом специализированном магазине. Если вы не нашли «Бутанокс» на прилавках магазина, а у вас на полке в гараже или в мастерской лежит гидроперекись или даже может смесь перекисей, то их можно вполне спокойно использовать как отвердитель.

Его можно встретить практически в каждом специализированном магазине. Если вы не нашли «Бутанокс» на прилавках магазина, а у вас на полке в гараже или в мастерской лежит гидроперекись или даже может смесь перекисей, то их можно вполне спокойно использовать как отвердитель.

Приготовление смеси при температуре ниже, чем 20-24 градуса выше нуля не даст нарастить прочность состава быстро. В данном случае он будет длиться долго, от 14 дней и до целого месяца.

Многие согласятся, что мало кто такую работу делает в собственном доме. Скорее всего, это происходит где-то в гараже или в бытовке, где температура обычно ниже комнатной. Для таких случаев существуют специальные виды смол. Вот такую продукцию можно использовать при температуре от + 15 градусов. Т. е. минимальный температурный порог снижен. Проще говоря, это предускоренные смолы, которым требуется меньше времени, чтобы полностью застыть. Предускоренная смола — это смесь стирола и полиэфирки c октоатом кобальта или нафтенатом кобальта на борту.

Применение отвердителя при повышенной температуре

Иногда обстоятельства требуют ускорить процесс отверждения смолы. В таком случае необходимо повысить температурный режим в помещении, где производятся работы. Повышение температуры должно быть значительным, в противном случае добиться ускорения не получится.

В таком случае мы вам советуем выбрать в качестве инициатора перекись бензоила в виде раствора дибутилфталат. После того как вы ввели раствор в массу, эту массу необходимо хорошо вымешать и довести до температуры + 100 градусов.

Но если в качестве инициатора вы используете перекись дикумила, то при вымешивании температуру необходимо довести до +160 градусов.

Последовательность смешивания отвердителя и других компонентов

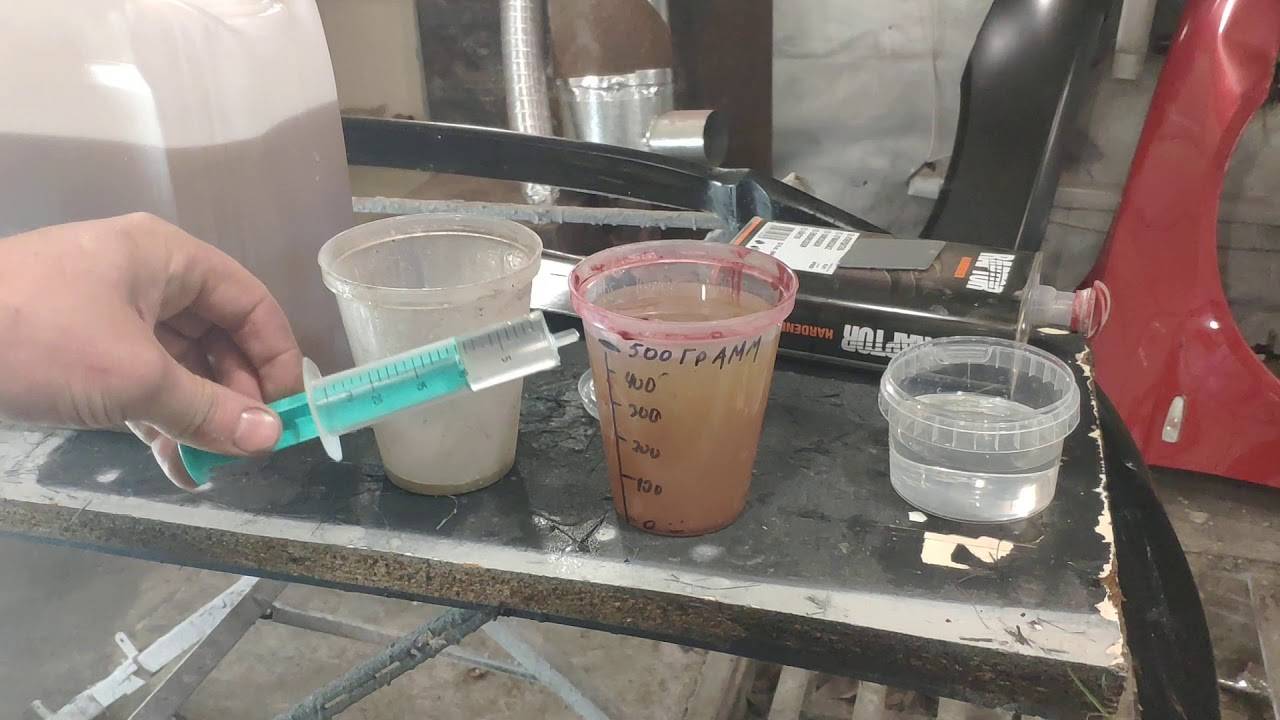

Для того чтобы смешать полиэфирную смолу с отвердителем нам понадобится:

- Емкость. В этой емкости мы будем смешивать составы.

- Палочка для перешивания. Обычно используется обычная деревянная палочка, она отлично подойдет для этой цели.

- Шприц в количестве 2 шт.

Для начала мы вам советуем немного разогреть смолу, чтобы ее температура была немного выше окружающей. Тем самым смола станет менее вязкой. Если вы не уследили и перегрели смолу, то скорее всего она покроется пеной и дальнейшее ее использование будет уже невозможно.

Теперь необходимо отмерить нужное количество полиэфирной смолы и отвердителя (ускорителя). Все это необходимо отмерять шприцом, который вы изначально подготовили.

*Пропорции смешивания смотрите на упаковке или на сайте производителя.

При изготовлении состава необходимо внимательно отнестись к пропорциям, поэтому обратите на это внимание!

Важно понимать, что нельзя использовать один и тот же шприц для набора отвердителя и смолы. Для каждого компонента используем свой шприц.

В один шприц наберите смолу и поместите в заранее подготовленную емкость. Далее другим шприцом наберите отвердитель и добавьте его в емкость с полиэфирной смолой. Теперь необходимо хорошо вымешать составы. Перемешиваем мы при помощи деревянной палочки не более 2-3 минут. При этом нам необходимо избегать появления пузырьков воздуха в составе. Поэтому мешаем медленно, но верно.

Теперь необходимо хорошо вымешать составы. Перемешиваем мы при помощи деревянной палочки не более 2-3 минут. При этом нам необходимо избегать появления пузырьков воздуха в составе. Поэтому мешаем медленно, но верно.

Теперь вы можете заняться формовкой или распределить состав по поверхности. Эти действия нужно делать быстро, так как желатинизация смолы наступает через 10-12 минут. Полное же отвердевание может длиться до 14 дней. Если вам необходимо ускорить эти процессы, то тогда можете просто повысить температуру в помещении.

Если температура воздействия на полиэфирную смесь будет равна + 100 градусов, то полное отвердевание может произойти за несколько дней.

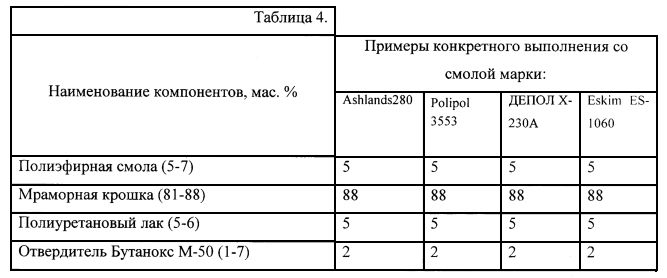

Пропорции компонентов

Теперь мы знаем, что для полноценной полимеризации нам необходим инициатор, отвердитель, а также непосредственно сама смола. Определить пропорцию составов вы можете самостоятельно, т. к. каждый производитель прикладывает подробную инструкцию к составу. У разных производителей полиэфирных составов в инструкции могут быть прописаны разные пропорции компонентов. Поэтому универсальных пропорций нет. Если вы не последуете инструкции, то при приготовлении состава может возникнуть пожар или даже взрыв! Так что будьте внимательны и осторожны.

Поэтому универсальных пропорций нет. Если вы не последуете инструкции, то при приготовлении состава может возникнуть пожар или даже взрыв! Так что будьте внимательны и осторожны.

При производстве состава необходимо чтобы вся посуда, где производится замешивание и инструменты, которыми вводятся составы, должна быть чистой, без загрязнений, жиров и воды. Даже малое количество из перечисленного может сказаться на отверждении состава и конечном результате.

Также необходимо соблюдать рекомендованную температуру воздуха и время использования состава после его введения. В противном случае случится необратимое и состав придет в негодность. Поэтому мы рекомендуем делать состав небольшим объемом, например, до 1 литра, чтобы можно было за раз его полностью успеть использовать. А если у вас вдруг что-то пойдет не по плану и состав придет в негодность, то лучше выкинуть литр, чем весь объем.

Сроки отверждения полиэфирной смолы

Про стадии отверждения мы говорили выше, здесь мы затронем время до полного отверждения состава.

Первая стадия отверждения — это желатинизация. Она наступает через 10-120 минут после смешивания состава. Время желатинизации зависит от температуры окружающей среды. После этого смолу нельзя трогать. Следующая стадия или состояние полиэфирки — это резиноподобное состояние. Наступает через 2-12 часов. Уменьшить или увеличить время данной стадии можно высокой или низкой температурой воздуха, где производятся работы.

Первичная твердая стадия наступает через 10-24 часов. А окончательная твердая стадия может наступить через 14-30 дней. Если у вас есть термокамера, то вы значительно можете ускорить полное отверждение состава. Также отверждение состава можно ускорить при помощи воздействия нагревательных приборов. Вне зависимости от вашего выбора, материал необходимо подвергнуть воздействию высокой температуры, порядка 90-100 градусов, в течение нескольких часов.

В таком случае полное отверждение материала может произойти уже через 7 дней.

Отвердители для полиэфирных смол

Существует множество видов отвердителей (ускорителей). В этой части мы говорим о самых популярных, которые доступны в розничной торговле.

В этой части мы говорим о самых популярных, которые доступны в розничной торговле.

Перекись метилэтилкетона. Торговое название Butanox. Различается по силе реактивности.

| Отвердитель | Реактивность |

| Butanox M50/M60 | Средняя, Активный окислитель = 9% |

| Butanox HBO50 | Высокая, Активный окислитель = 10% |

| Butanox LA | Низкая, Активный окислитель = 8,6% |

| Butanox LPT | Очень медленная, Активный окислитель = 8,4% |

БПО или, как ее еще сокращенно называют, перекись дибензоила. Имеет торговое название Perkadox. И как в первом случае тоже разделяется, но уже по консистенции.

| Отвердитель | Консистенция |

| Perkadox CH50X/CH50L | Жидкий, Активный окислитель = 3,2% |

| Perkadox 40E | Жидкий, Активный окислитель = 2,6% |

| Perkadox BT50 | Пастообразный, Активный окислитель = 3,2% |

Смесь перекисей. На прилавках вы ее можете встретить под торговым названием Trigonox.

На прилавках вы ее можете встретить под торговым названием Trigonox.

| Отвердитель | Скорость отверждения |

| Trigonox 61/63 | Быстрое, Активный окислитель = 7,7%/6,5% |

| Trigonox 51/82 | Низкий экзотермический пик, Активный окислитель = 5,7%/8,6% |

Кобальтовые ускорители – NL49P, NL51P.

NL-49P – является ускорителем отверждения на основе 2-этилгексаноата кобальта (II). Отверждает ненасыщенные полиэфирные смолы при температуре 19-24 градуса выше нуля только при помощи органического пероксида. Образование радикалов, необходимое для начала реакции полимеризации, при использовании большинства стандартных органических пероксидов при комнатной температуре оказывается слишком медленным. Для того чтобы ускорить контролируемое образование радикалов органические пероксиды нужно использовать в сочетании с так называемыми ускорителями. Для пероксидов метилэтилкетона, циклогексанона и ацетилацетона необходимо применение кобальтового ускорителя.

Аминные ускорители – NL-63-10P

Смесь ускорителей – NL23

СА-12Х – ускоритель отверждения на основе смеси примерно 2% кобальта и 10% диметиланилина, растворенной в алифатическом эфире. Данный продукт используется в сочетании с пероксидами кетонов, гидроперекисями и перэфирами в качестве ускорителя отверждения ненасыщенных полиэфирных смол. В сочетании с пероксидами кетонов или пероксидом бензоила – ускоритель для отверждения полиэфиров при комнатной температуре. В сочетании с гидропероксидами или перэфирами эффективен только при повышенных температурах. Продукт подходит для работы со смолами на основе орто и изофталевых кислот, неопентилгликоля или бисфенола А, а также для винилэфирных смол. Используемое количество: 0,1-2% как поставляется, 1-3% пероксида как поставляется и возможно 0,1-0,5% ингибитора ТС-510. Срок хранения (время гелеобразования смола + ускоритель) составляет от нескольких дней до нескольких месяцев в зависимости от температуры и типа смолы. Жизнеспособность (время гелеобразования смола + ускоритель + пероксид) обычно короткая, но зависит от пероксида и типа смолы. Возможно продлить жизнеспособность, добавив ингибитор ТС-510. Большое выделение тепла, относительно короткое время отделения от формы, т.е. хороший фактор разделения.

Возможно продлить жизнеспособность, добавив ингибитор ТС-510. Большое выделение тепла, относительно короткое время отделения от формы, т.е. хороший фактор разделения.

Ниже описание ингибиторов, которые используются вместе с отвердителями для замедления процесса отверждения.

NLC-10 – ингибитор отверждения на основе 4-третбутил-1,2-дигидроксибензола. Ингибитор NLC-10 применяется при комнатной температуре для увеличения: 1) времени гелеобразования смеси ненасыщенной полиэфирной смолы/пероксида/ускорителя 2) времени хранения готовой смеси ненасыщенной полиэфирной смолы/пероксида 3) времени хранения готовой смеси ненасыщенной полиэфирной смолы/аминного ускорителя.

ТС-502 – ингибитор отверждения на основе 2% 4-третбутилпирокатехола, разведенного в стироле. Этот продукт является эффективным антиоксидантом для многих органических материалов, а также используется как ингибитор при отверждении ненасыщенных смол. Продукт ингибирует пероксидосодержащие ненасыщенные полиэфирные смолы, содержащие и не содержащие ускоритель. Очень эффективен при использовании с системами на основе пероксида кетона/кобальта, не очень эффективен с пероксидом бензоила/амином или только с пероксидом кетона. Гелеобразование начинается после того, как ингибитор будет полностью использован. Скорость отверждение значительно замедляется, в результате отверждение идет не полностью.

Очень эффективен при использовании с системами на основе пероксида кетона/кобальта, не очень эффективен с пероксидом бензоила/амином или только с пероксидом кетона. Гелеобразование начинается после того, как ингибитор будет полностью использован. Скорость отверждение значительно замедляется, в результате отверждение идет не полностью.

Безопасность

При работе с отвердителями и смолами необходимо соблюдать технику безопасности и обезопасить себя средствами защиты органов дыхания, зрения и кожи. Дабы избежать неприятных инцидентов и не нанести вред своему здоровью.

Поэтому мы настоятельно рекомендуем при работе с этими материалами использовать защитные перчатки, выбирать одежду, которая может закрыть всю вашу кожу. Если вы часто работаете с этими составами, то рекомендуем вам приобрести средство для очистки смол. В экстренной ситуации, если вам на кожу попадет смола, то вы сможете ее удалить специальным средством и потом смыть водой. Это гораздо эффективней, чем смывание смолы проточной водой. Также не стоит забывать про защиту органов дыхания, поэтому необходимо иметь несколько респираторов FFP3. Не рекомендуем брать респиратор FFP1, так как он имеет очень низкую эффективность.

Также не стоит забывать про защиту органов дыхания, поэтому необходимо иметь несколько респираторов FFP3. Не рекомендуем брать респиратор FFP1, так как он имеет очень низкую эффективность.

Весь используемый материал необходимо держать вдали от огня, т. к. он является горючим веществом. И одно неосторожное движение может привести к возгоранию. Поэтому на всякий случай имейте в помещении тряпки, чтобы можно было накинуть на огонь, песок и огнетушитель со специальным составом. С таким набором вы точно справитесь с возгоранием, если оно у вас возникнет.

И обратите внимание, что смолу необходимо хранить в хорошо проветриваемом темном помещении. И температура в помещении должна быть 19 – 22 градуса выше нуля.

Видео

Полиэстер

и эпоксидная смола: в чем разница?

В настоящее время существует широкий спектр смол – от полиуретана до винилового эфира. В этой статье будет проведено прямое сравнение полиэфирных и эпоксидных смол.

В этой статье будет проведено прямое сравнение полиэфирных и эпоксидных смол.

Полиэфирная и эпоксидная смола являются двумя наиболее популярными смолами, используемыми для широкого спектра применений, основанных на эпоксидной и полиэфирной смоле. Действительно, у них много общего: от жидкого и вязкого во влажном состоянии до твердого и сухого при отверждении.

ПОЛИЭФИРНАЯ СМОЛА

Полиэфирная смола является наиболее используемой смолой. Фактически, она занимает около 75% рынка смол в Великобритании.

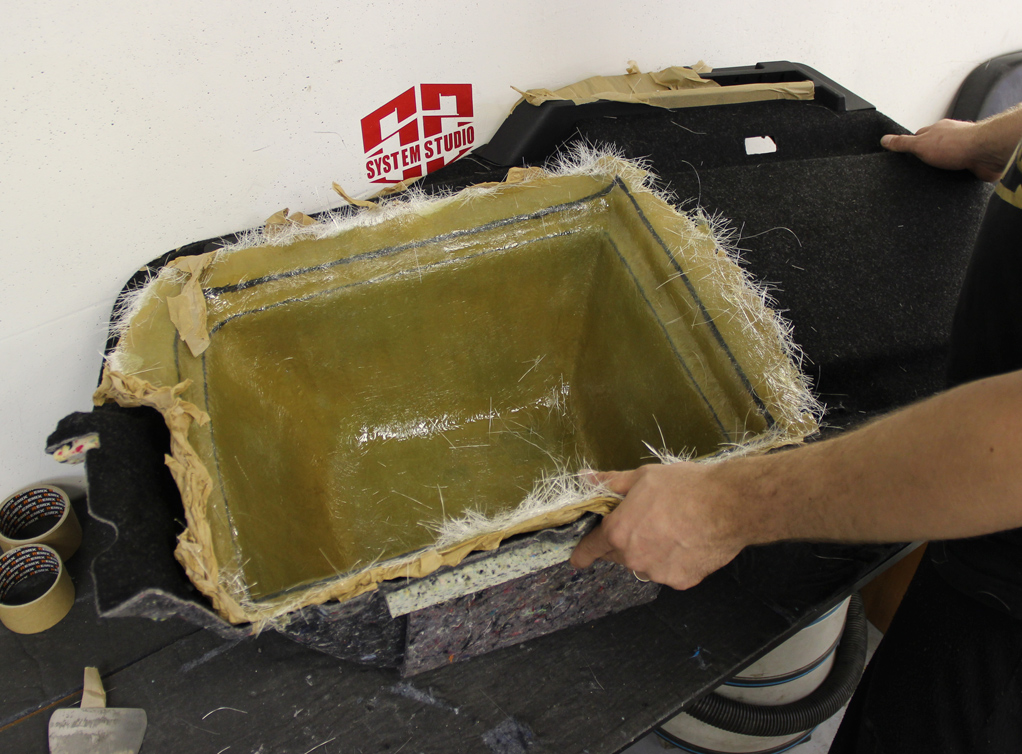

Основным преимуществом полиэфирной смолы является ее превосходная механическая и химическая стабильность, а также низкая стоимость. Его можно комбинировать со стекловолокном для создания композитной структуры – стекловолокна. Это невероятно прочный, легкий и долговечный материал с проверенными гидроизоляционными, износостойкими и защитными свойствами. Помимо того, что он недорогой и относительно простой в использовании, он также более гибкий, чем углеродное волокно.

Полиэфирная смола полностью совместима со стекловолоконными материалами и используется на рынке плоских кровель уже более 50 лет с большим успехом. многочисленные другие гидроизоляционные свойства.

Для отверждения полиэфирной смолы требуется катализатор, время отверждения составляет примерно 12 часов. Его можно сделать устойчивым к УФ-излучению, и он относительно прост в использовании. Он также устойчив к температуре и намного дешевле эпоксидной смолы.

ЭПОКСИДНАЯ СМОЛА

Эпоксидная смола представляет собой высокоадгезивную и долговечную смолу, которая используется в широком диапазоне продуктов, как правило, с очень высокими техническими характеристиками: от компонентов самолетов, судостроения и строительной промышленности. Эпоксидная смола для ламинирования при использовании с углеродным волокном создает невероятно прочные, жесткие и легкие конструкции.

В других местах эпоксидная смола используется в промышленных и коммерческих напольных покрытиях, а также в более дорогих секторах, таких как космос и аэрокосмическая промышленность. По сравнению с полиэфирной смолой она дороже, но обладает большей прочностью и поэтому имеет более прямое применение.

По сравнению с полиэфирной смолой она дороже, но обладает большей прочностью и поэтому имеет более прямое применение.

Сравнение полиэфирной смолы с эпоксидной смолой

Полиэфирные смолы отличаются от эпоксидных по нескольким параметрам: время гелеобразования, молекулярная масса, время полного отверждения, а также механические свойства.

Как полиэстер, так и эпоксидная смола имеют свои преимущества и недостатки, поэтому исследование обоих продуктов должно быть приоритетом и обращаться за дополнительной консультацией к профессиональной опытной компании.

В одном примере напряжение разрушения было выше при использовании эпоксидной смолы для изготовления переработанного пластика, армированного углеродным волокном (CFRP), по сравнению с использованием ненасыщенной полиэфирной смолы. Это было связано с высокой пластичностью эпоксидной смолы.

Полиэфирная смола может хорошо сцепляться с деревом, некоторыми металлами и существующим стекловолокном при соответствующей подготовке поверхности. Этому часто помогает грунтовка из стеклопластика перед любой активностью стекловолокна. Это увеличивает прочность сцепления между основной структурой и стекловолокном на основе полиэстера.

Этому часто помогает грунтовка из стеклопластика перед любой активностью стекловолокна. Это увеличивает прочность сцепления между основной структурой и стекловолокном на основе полиэстера.

В качестве клея предпочтительнее использовать эпоксидную смолу из-за более высокой прочности соединения внутри конструкции и большей прочности. Это делает его желательным для защитных покрытий и привело к появлению эпоксидных ремонтных смол. Полиэфирная смола более хрупкая и не должна использоваться без армирования, поэтому стекловолокно всегда входит в состав ремонтных комплектов для стеклопластика, содержащих полиэфирную смолу.

Примечание : если ремонт имеет серьезные структурные последствия, то часто предпочтительны эпоксидные смолы, возможно, как часть ремонтного комплекта из углеродного волокна.

Различия в названиях

Полиэфирная смола на этом сайте относится к «ненасыщенной полиэфирной смоле». Другие названия включают «смола из стекловолокна», «смола из стеклопластика» в области ламинирования, а также «смола, одобренная Ллойдом» и «кровельная смола» или, реже, «кровельная краска» в области кровли. Насыщенная полиэфирная смола имеет гораздо меньше применений и не является предметом этой статьи.

Насыщенная полиэфирная смола имеет гораздо меньше применений и не является предметом этой статьи.

Эпоксидная смола — термин, применяемый к широкому спектру смол в классе эпоксидных смол. Вообще говоря, эпоксидные смолы классифицируются как глицидильные или неглицидильные. Из них наиболее распространенными типами являются бисфенольные, алифатические, новолачные, галогенированные, а также глицидиламиновые эпоксидные смолы.

Обратите внимание, что термин «ламинирующая смола» может использоваться как для эпоксидной, так и для полиэфирной смолы в контексте типа их композита.

Различия в применении

Обе смолы обеспечивают защиту поверхности и структурную поддержку, обычно при наличии армирования. По большей части смола представляет собой «фазу матрицы», а маты или ровинг — «фазу армирования».

Без армирования

- Примеры в большинстве случаев касаются тонких покрытий и облицовки. Полиэфирная смола обычно ограничивается добавками в краски.

Эпоксидная смола имеет более широкий диапазон. Он обычно используется для облицовки резервуаров для хранения, облицовки стен насыпи, полов из смолы и других защитных облицовок и покрытий, которые стремятся использовать свойства химической стойкости эпоксидной смолы.

Эпоксидная смола имеет более широкий диапазон. Он обычно используется для облицовки резервуаров для хранения, облицовки стен насыпи, полов из смолы и других защитных облицовок и покрытий, которые стремятся использовать свойства химической стойкости эпоксидной смолы.

С усилением

Преимущества обеих смол максимальны при использовании в сочетании с соответствующими армирующими элементами. Эпоксидная смола, например, может использоваться с определенными типами стекловолокна, такими как стеклоткань, но не с матами на основе эмульсии, так как они содержат стирол, который она не может растворить.

- Армирование на основе эпоксидной смолы в контексте центров ламинирования углеродного волокна и кевлара, также обычно используется стекловолокно. В других отраслях промышленности для повышения механической прочности поверхностей полов добавляют заполнители в бетон.

- Полиэфирное армирование сосредоточено на таких материалах, как мат из рубленого стекловолокна (CSM), многоосное стекловолокно и тканая стеклоткань.

Оба типа смолы можно использовать для ручной укладки (используется для более крупных проектов, таких как космические ракеты-носители и самостоятельные работы с использованием кровельных материалов из стекловолокна), укладки распылением (используется для небольших компонентов среднего размера, таких как кузова грузовиков и автомобилей) и механической укладки ( используется для высокопроизводительных компонентов, таких как ветряные турбины). Они используются для различных типов формования, контактного формования, формования распылением, формования в вакуумных мешках и формования в автоклаве, что подходит для изготовления деталей на пресс-формах с открытой поверхностью.

Типы совместимости арматуры зависят от совместимости смолы с арматурой.

Ингредиенты

Широкий и подробный ассортимент добавок для обеих смол выходит за рамки этой статьи.

Тем не менее, некоторые ингредиенты добавляются для реализации конкретных преимуществ проекта, таких как:

- Эстетика: для улучшения дизайна добавляются красители и чешуйки.

- Огнезащитные составы могут быть добавлены и регулируются BS476: Часть 7 Класс II (поверхностное распространение пламени) или Класс 0 (горючесть) Класс I Распространение пламени.

- Наполнители как для полиэстера, так и для эпоксидной смолы в целом зависят от конкретного применения. Некоторые из этих наполнителей могут быть включены в смолы для улучшения тепловых и электрических свойств.

- Упрочнение и долговечность: добавлены добавки для повышения прочности, а некоторые из них включают добавки, устойчивые к УФ-излучению.

- Смешивание: внесены коррективы для низковязких эпоксидных смол и полиэфирных смол с добавлением РСТ.

- Низкие вымываемые вещества: микропластики из смол могут загрязнять источники воды. Таким образом, смола, одобренная WRAS, используется, например, в комплектах для прудов из стекловолокна.

- Безопасность: системы на основе смолы, рассчитанные на пешеходное движение, могут включать песок для увеличения сцепления в соответствии с правилами HSE для напольных покрытий.

Простота использования

В отличие от красок, смолы требуют осторожного добавления добавок перед использованием. Эти добавки следует использовать в определенных соотношениях, тщательно и тщательно смешивать и использовать быстро. Такие темы являются основной областью обсуждения характеристик композитов на основе смол.

И эпоксидные, и полиэфирные смолы требуют использования в контролируемых условиях. Чувствительность к влаге и другим загрязнениям ухудшает качество материала.

В других случаях неправильное количество добавок (соотношение катализатор/отвердитель), а также несоответствующее стандарту смешивание (введение пузырьков воздуха или грязные инструменты) могут привести к неполному или некачественному отверждению, что повлияет на общее качество ламината.

Использование полиэфирной смолы

Полиэстер обычно используется в качестве ламинирующей смолы для методов ручной укладки. Для приготовления смолы требуется комбинация определенных добавок для облегчения отверждения, а именно добавление катализатора МЭКП, который включается для стимулирования отверждения. Этот катализатор необходимо добавлять в определенном соотношении (1 – 4 % от объема полиэфирной смолы). Концентрации ниже этого соотношения не будут способствовать отверждению, а выше — приведут к некачественному отверждению.

Этот катализатор необходимо добавлять в определенном соотношении (1 – 4 % от объема полиэфирной смолы). Концентрации ниже этого соотношения не будут способствовать отверждению, а выше — приведут к некачественному отверждению.

Помимо времени отверждения, пользователи должны знать о температуре окружающей среды, которая влияет на процесс отверждения. В таких случаях более высокие температуры потребуют более низких концентраций катализатора, а более низкие температуры потребуют более высоких концентраций. Руководства по использованию полиэфирной смолы доступны в Resin Library для стандартного смешивания и поддержки конкретных применений стекловолокна, таких как комплекты для прудов из стеклопластика, комплекты для ремонта лодок и кровельные работы.

После приготовления катализируемую полиэфирную смолу следует использовать немедленно с задержкой более чем на 15-20 минут, чтобы увидеть некоторое отверждение, которое может повлиять на качество ламината. Полиэфирная смола почти всегда применяется для армирования, и примеры ее применения доступны в другом месте на нашем сайте.

Использование эпоксидной смолы

Стандартная эпоксидная смола для ламинирования обычно представляет собой двухкомпонентную эпоксидную систему, состоящую из смолы (часть А) и отвердителя (часть В). Обычно 2 части смолы добавляют к каждой 1 части отвердителя перед смешиванием. Как и в случае с полиэфирной смолой, эпоксидную смолу следует использовать сразу же, чтобы избежать эффектов отверждения, вызванного катализатором.

Опубликованные руководства по приготовлению доступны для различных композитов на основе эпоксидной смолы, в которых используются методы ручной укладки, а также для более широкого спектра применений эпоксидных смол.

В приведенном выше разделе изложены основные принципы, и пользователям следует обращаться к руководствам по конкретным проектам для получения более подробной информации.

Разница в цене

Эпоксидные смолы обычно дороже, чем полиэфиры. Возможны дополнительные различия в цене, если в смолы включены специальные добавки. Инфляция цен очевидна при рассмотрении графика индекса цен на продукцию. Проблемы с цепочками поставок привели к росту цен в Северной Америке, Азии и Европе.

Инфляция цен очевидна при рассмотрении графика индекса цен на продукцию. Проблемы с цепочками поставок привели к росту цен в Северной Америке, Азии и Европе.

Полиэфирная смола — Склад стекловолокна

Для изготовления прочного композитного ламината вам потребуется как армирование (стекловолокно, стекломат, углеродное волокно, арамид и т. д.), так и смола. Смола удерживает арматуру вместе и помогает ей принять желаемую форму. Смола заполняет стекловолокно. Так же, как есть несколько вариантов армирования, есть также несколько вариантов смолы.

Наиболее часто используемой смолой является полиэстер. Он более экономичен, чем винилэфир и эпоксидная смола. Это самый простой из трех в использовании. Он имеет быстрое отверждение и добавляет стабильность размеров. Он часто используется при строительстве/ремонте лодок, кузовов автомобилей, террас, спортивных товаров, досок для серфинга, каяков, декоративных поверхностей, открытых водоемов, ванн, самолетов и т. д.

Существует несколько марок полиэфирных смол . Наиболее популярной является ламинирующая смола общего назначения Ortho (смола GP) . Он используется для общего применения стекловолокна. Он отверждается с поверхностной липкостью, которая помогает нескольким слоям хорошо сцепляться друг с другом. Он также удерживает арматуру на месте. Еще одним преимуществом липкости поверхности является отсутствие необходимости шлифовки между слоями. На ваш последний слой можно добавить воск ( поверхностный агент или поверхностный герметик ) к смоле. Или можно использовать отделочную смолу . В состав отделочной смолы входит воск, который поднимается наверх при отверждении и изолирует воздух, тем самым обеспечивая твердую обработанную поверхность. Не будет галочки.

Смола ISO представляет собой полиэфирную смолу высшего качества для ламинирования. Он имеет более высокую тепловую деформацию, более непроницаем для влаги и обладает лучшей коррозионной стойкостью. Он также имеет лучшую прочность на растяжение. Он очень часто используется при изготовлении форм, потому что это более жесткая смола и меньше вероятность деформации. Он также используется на трубах или деталях, требующих более высокой коррозионной и температурной стойкости.

Он также имеет лучшую прочность на растяжение. Он очень часто используется при изготовлении форм, потому что это более жесткая смола и меньше вероятность деформации. Он также используется на трубах или деталях, требующих более высокой коррозионной и температурной стойкости.

Смола для досок для серфинга — еще один популярный полиэстер. Это водопрозрачная смола, устойчивая к ультрафиолетовому излучению и ударам. Он обеспечивает некоторую гибкость, чтобы помочь противостоять повреждениям от ударов. Он также содержит УФ-ингибиторы для защиты внешнего вида воды.

МЭКП – это катализатор, необходимый для отверждения полиэфирной смолы . Делать это нужно при комнатной температуре. Добавьте больше или меньше катализатора в зависимости от желаемой продолжительности жизнеспособности и рабочего времени. Жизнеспособность – это время, необходимое для затвердевания смолы в чашке для смешивания. Идеальная температура для работы – 70 градусов. Маловероятно, что продукт затвердеет при температуре ниже 60 градусов по Фаренгейту. Продукт может отвердеть слишком быстро, если температура превышает 80 градусов по Фаренгейту. Обычно катализатор используется в диапазоне от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон). Чем меньше МЕКП добавлено, тем дольше будет жизнеспособность/рабочее время. Чем больше МЕКП добавлено, тем короче жизнеспособность и рабочее время. Будьте осторожны. Слишком много катализатора, и готовый продукт может расколоться, или смола в чашке превратится в каучукоподобный материал, прежде чем ее можно будет использовать. Если добавить недостаточно катализатора, ваша смола никогда не затвердеет. На время отверждения также может влиять толщина продукта и количество смолы, смешиваемой в партии. Лучше всего работать в меньшем количестве.

Маловероятно, что продукт затвердеет при температуре ниже 60 градусов по Фаренгейту. Продукт может отвердеть слишком быстро, если температура превышает 80 градусов по Фаренгейту. Обычно катализатор используется в диапазоне от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон). Чем меньше МЕКП добавлено, тем дольше будет жизнеспособность/рабочее время. Чем больше МЕКП добавлено, тем короче жизнеспособность и рабочее время. Будьте осторожны. Слишком много катализатора, и готовый продукт может расколоться, или смола в чашке превратится в каучукоподобный материал, прежде чем ее можно будет использовать. Если добавить недостаточно катализатора, ваша смола никогда не затвердеет. На время отверждения также может влиять толщина продукта и количество смолы, смешиваемой в партии. Лучше всего работать в меньшем количестве.

При работе со смолой обязательно надевайте резиновые перчатки и маску. Работайте на открытой площадке, так как полиэфирные смолы могут выделять сильные пары до отверждения.

Эпоксидная смола имеет более широкий диапазон. Он обычно используется для облицовки резервуаров для хранения, облицовки стен насыпи, полов из смолы и других защитных облицовок и покрытий, которые стремятся использовать свойства химической стойкости эпоксидной смолы.

Эпоксидная смола имеет более широкий диапазон. Он обычно используется для облицовки резервуаров для хранения, облицовки стен насыпи, полов из смолы и других защитных облицовок и покрытий, которые стремятся использовать свойства химической стойкости эпоксидной смолы.