Промышленные способы получения битумов — информационная статья от Битумные Технологии

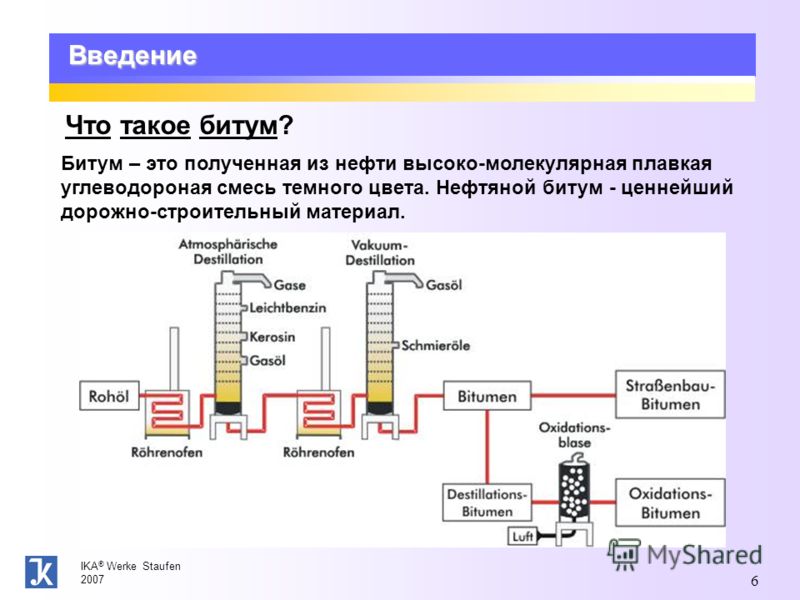

Нефтяные битумы применяются как ключевой материал для строительства дорог, гражданских жилых зданий и нежилых построек, также они широко востребованы в промышленном производстве. В совокупности более 90% производимого продукта уходит на нужды этих сфер. Получают его из гудронов первичной переработки нефти и компонентов, появившихся после вторичного перерабатывания нефтеостатков, в которых наибольшую процентную долю составляют высокомолекулярные компоненты.

Получение производится следующими методами.

- Концентрирование остатков нефти посредством перегонки их в вакууме в присутствии водяного пара или инертного газа. Таким образом получаются остаточный вид продукции.

- Окисление кислородом нефтеостатков, в результате чего получаются оксидированные битумы.

- Компаундирование или смешивание остатков с дистиллятами и с окисленными или остаточными битумными соединениями.

Все способы можно совмещать или производить отдельно.

Остаточный битум образуется в вакуумной ректификационной колонне, где идет формирование гудрона. Операция подразумевает тщательный отбор масляных фракций из мазутов. Изготовление мастики приемлемого качества невозможно без наличия хорошего исходника с достаточным объемом высокомолекулярных асфальтенов и смолистых составляющих. При повышенном отношении приведенных компонентов свойства и структура улучшаются, что замедляет устаревание при эксплуатации.

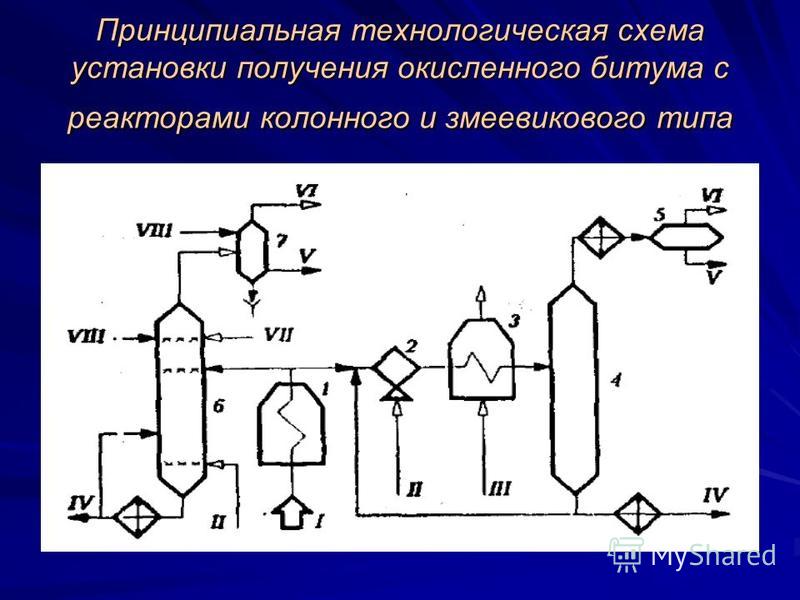

Основополагающим способом получения стройматериала с заданными качественными характеристиками является окисление (оксидирование) остатков нефтепереработки кислородом воздуха.

Условия окислительного процесса определяют взаимопревращения кислых и инертных продуктов. Высокие температурные показатели способствуют выделению CO2 и превращают в асфальтены асфальтогеновые кислоты.

Оксидирование тяжёлых нефтяных остатков (ТНО) сопровождается превращением части масел в смолы, некоторое количество смол преобразуется в асфальтены. Количественный объем смолистых элементов останется таким же, как и ранее, поэтому пропорции А/С и (А+С)/М становятся оптимальными (А, М, С — это доля асфальтенов, масел и смолистых образований в нефти соответственно).

Окислительная процедура проводится в агрегатах периодического или непрерывного действия. Во время процесса битумная масса контактирует с O2 при температуре не выше +300 градусов по Цельсию. Побочные продукты взаимодействия — газы отдува, конденсат органического происхождения и вода.

Качественный состав, физические и химические особенности зависят от методики окисления. Основные факторы, влияющие на оксидирование гудрона:

- природа сырьевого материала;

-

начальная температура размягчения; -

наличие в нефтепродукте масел, парафинов, нафтенов; -

длительность операции; -

давление в зоне реакции; - уровень жидкой фазы в реакторе.

Низкое содержание парафиновых примесей и весомое соотношение асфальтенов к смолам улучшают качество получаемого продукта и значительно упрощает производственную технологию.

Дорожные битумы можно получить и путем изменения привычного алгоритма обработки. В таком случае сырьем выступят высокопарафинистая нефть и ТНО. Обычно процесс основывается на поступательном осуществлении вакуумной продувки мазута и окисления получившегося гудрона. Здесь же все происходит наоборот: сначала воздух окисляет мазут, после чего идёт прогонка через вакуум смеси окисленного и неокисленного мазута. Данный метод содействует транформации ароматических углеводородов в более высококипящие химические составы. При перегонке они не выкипают и перемещаются в остаток. Преимущества: большая концентрация циклических соединений (аренов), высокая дуктильность, получение смеси с назначенными параметрами и составом, меньшие энергозатраты на перегонку. Главный недостаток — повышенные траты энергии на окисление парафинов, из-за чего производство не всегда выгодно с экономической точки зрения.

Существуют новые технологии производства продукта с предварительной модификацией ТНО с помощью таких присадок, как:

-

поверхностно-активные вещества; -

нефтяные масла; -

смолистые отходы электродной промышленности; -

каучук с низкомолекулярной структурой и др.

Все химвещества позволяют улучшить состав исходного сырья.

Эффективным средством получения являются катализаторы. Увеличению скорости формирования асфальтенов способствует добавление фосфорного ангидрида и хлоридов металлов. Воздействие на битумную смесь хлоридов железа и алюминия в количестве пяти процентов ведет к возникновению неоднородного материала с двумя фазами, одна из которых представляет собой твердый термопластичный материал, а вторая — маслообразное соединение.

Для преобразования ТНО также используются акустические машины, принцип работы которых основан на гидродинамике и кавитационных эффектах. Они значительно повышают производительность и реальный выход.

Они значительно повышают производительность и реальный выход.

Возможно получение продукции из малосернистых и высокопарафинистых нефтей с предварительным действием на сырье озона.

Битумы с улучшенными адгезией и стойкостью к теплу могут получиться при обработке сырья струйными излучателями колебаний.

Увеличение интенсивности может быть достигнуто благодаря подготовке сырья аппаратам с УФ-излучением.

Активное применение добавок в данном производстве — отчетливая тенденция последних лет. Добавление веществ производится как на стадии оксидирования, так и на этапе приготовления исходных материалов.

Для ответов на вопросы касаемо продукции нашей компании клиенты имеют возможность связаться с сотрудниками по номеру телефона или через форму обратной связи, находящимися в разделе «Контакты».

Установка производства нефтяного битума | ПроНПЗ

Назначение

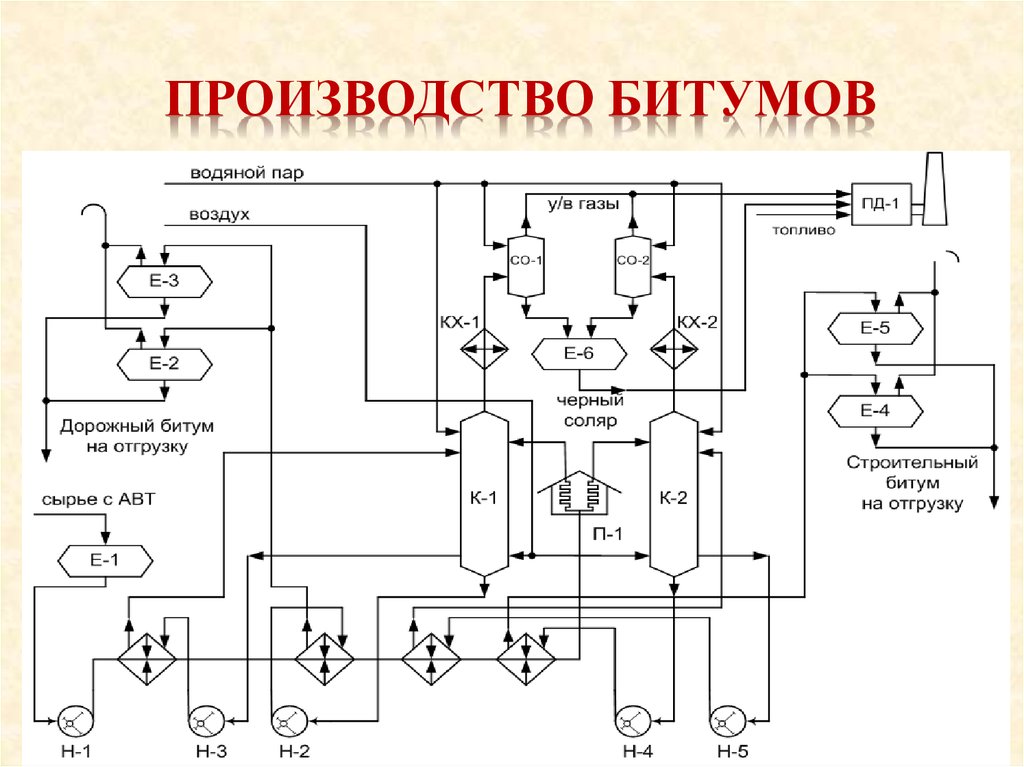

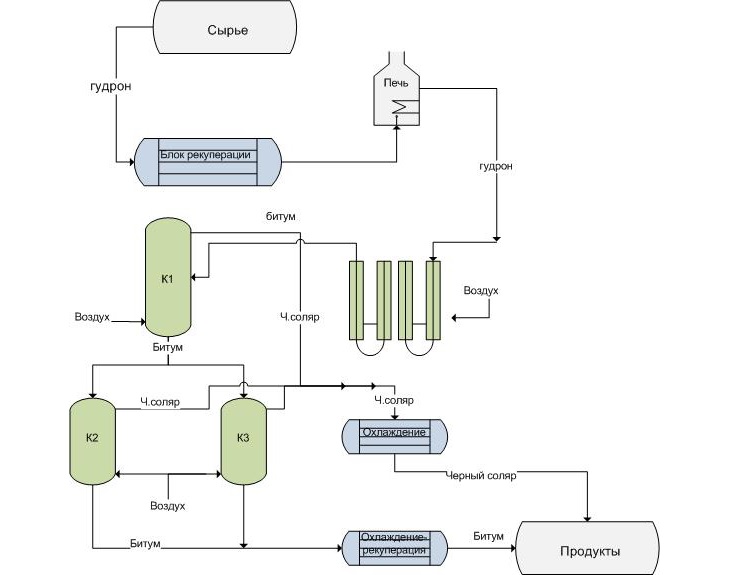

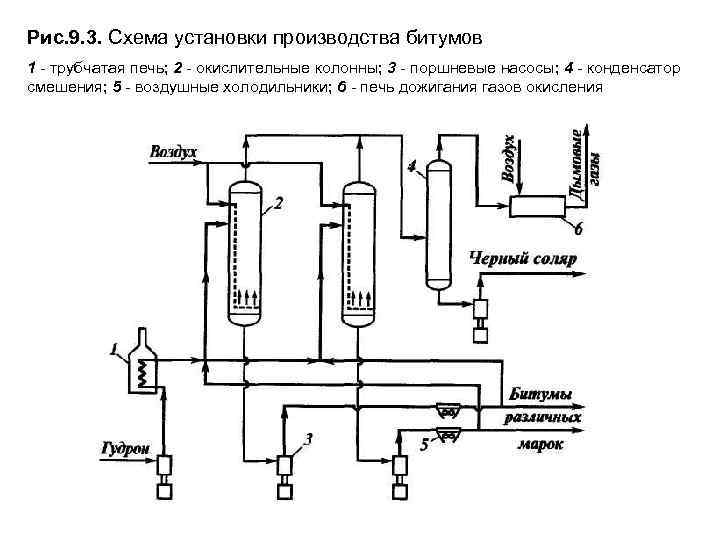

Битумная установка предназначена для производства битума различных марок из гудрона, поступающего с установок АВТ. Основным процессом производства битумов является окисление, продувка гудронов воздухом в вертикальном цилиндрическом сосуде – колонне окисления.

Основным процессом производства битумов является окисление, продувка гудронов воздухом в вертикальном цилиндрическом сосуде – колонне окисления.

Принцип получения основан на реакциях уплотнения при повышенных температурах, приводящих к повышению концентрации асфальтенов.

Сырье и продукты

В качестве сырья для производства различных марок битумов могут выступать:

- Гудроны с установок АВТ

- Металлизированная фракция с установок вакуумной перегонки мазута (ВТ)

- Смесевые экстракты с производства масел.

Продуктами битумной установки могут быть:

- Дорожные битумы марок БНД-60/90, БНД-90/130

- Кровельный битум марки БНК-40/180

- Битум строительный марки БН 90/10

Технологическая схема

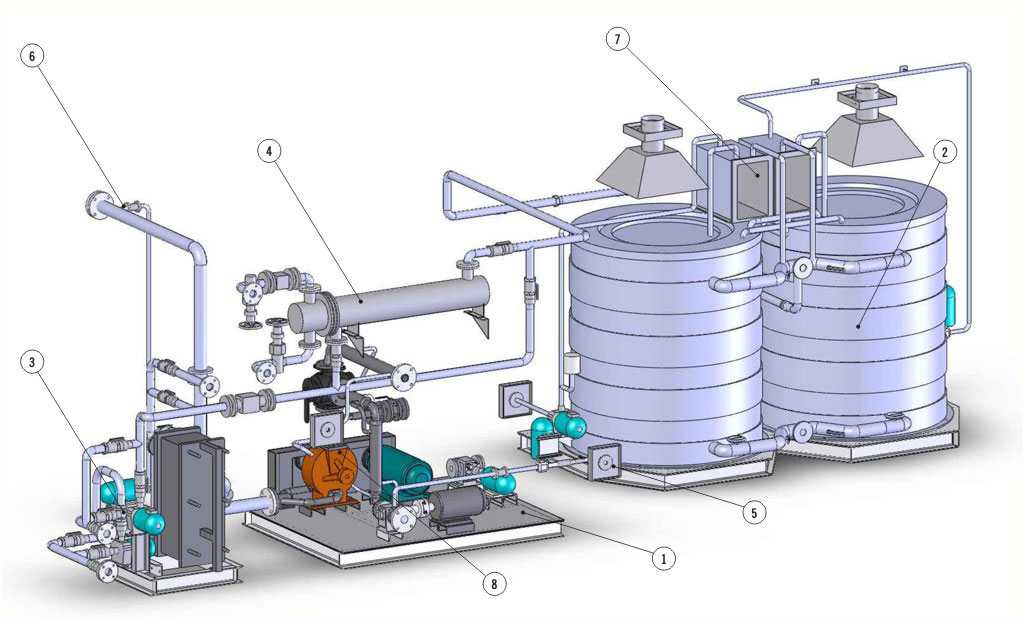

Рисунок 1 – Общий вид битумной установки: 1- поршневой насос; 2- окислительная колонна; 3-компрессор; 4-погружные холодильники; 5- емкость хранения; 6-выносная емкость сепарации; 7-сепаратор; 8-котел-утилизатор.

Производство дорожного (БНД-60/90, БНД-90/130) и кровельного битума (БНК-40/180)

Марка выходного продукта зависит от температуры в зоне реакции, которая может составлять от 150-280°С и времени протекания реакции от 3-7 часов.

Рисунок 3 – Подача гудрона в окислительную колоннуГудрон подается специализированным поршневым насосом в среднюю часть окислительной колонны. Заполнение колонны поддерживается на уровне 70% от объема аппарата. Воздух прокачивается компрессором через опускную трубу, которая проходит по всей длине аппарата, где нагревается отходящим продуктом.

Рисунок 4 – Подача воздуха в окислительную колонну

Далее, воздух поступает в маточник, который равномерно распределяет воздух по сечению колонны. При контакте сырья с техническим воздухом происходит реакция окисления.

Рисунок 5 – Распыление воздуха через маточник опускной трубы

Легкие компоненты, такие как окись углерода, азота, водяной пар и другие примеси, поднимаются вверх колонны, откуда через шлемовую трубу выводятся в сепаратор, где разделяются на газообразную и жидкую фазы.

Рисунок 6 – Вывод легких компонентов в сепаратор

Жидкая фаза, черный соляр, который составляет не более 2 % объема от общей продукции, насосами откачивается с установки в товарно-сырьевой цех (ТСЦ).

Газообразная фаза дожигается в котле-утилизаторе.

Рисунок 7 – Сепаратор

Битум, по окончанию реакции, выводится с низа колонны и прокачивается через погружные холодильники поршневым насосом.

Часть охлажденного битума возвращается обратно в колонну в качестве рециркулята. А балансовое количество продукта поступает в емкости хранения, с последующей отгрузкой на автомобильный и железнодорожный транспорт.

Рисунок 8 – Охлаждение битума в погружных холодильниках

Производство строительного битума марки БН-90/10

Для производства битума нефтяного марки БН-90/10, используется следующая схема: технологический воздух также подается в окислительную колонну через опускную трубу, а сырье подается в тройник смешения, который находится в шлемовой части колонны.

В тройнике смешения гудрон смешивается с частью не прореагировавшего битума, который выносится газами окисления из окислительной колонны.

При данной схеме производства колонна поддерживается полностью заполненной. Затем, смесь по линии перетока поступает в выносную емкость сепарации, где происходит разделение газожидкостной смеси на газовую и жидкую фазы.

Газовая фаза поступает в нефтегазовый сепаратор, в котором происходит отделение унесенного черного соляра от газов окисления, окиси углерода, азота, водяного пара и других примесей.

Жидкая фаза, черный соляр, откачивается насосом в товарно-сырьевой цех. А газ направляется на дожиг в котел-утилизатор.

Смесь гудрона и битума, из выносной емкости сепарации прокачивается насосами через погружные холодильники, откуда подается в качестве рециркулята в окислительную колонну.

Битум с низа окислительной колонны откачивается насосами в погружные холодильники, после чего поступает в емкости хранения с последующей отгрузкой потребителю.

Принципиальное отличие схемы производства строительного битума, в том, что соотношение сырья к рециркуляту составляет 1:5, то есть объем рециркулята в 5 раз больше объема поступающего сырья. Таким образом увеличивается количество воздуха на окисление и время его контакта с сырьем.

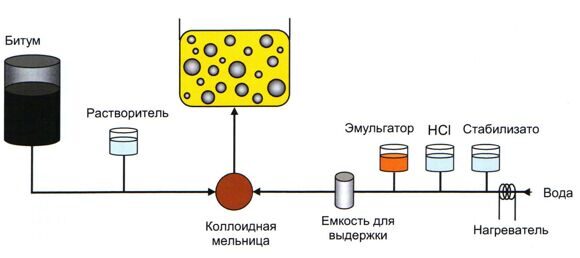

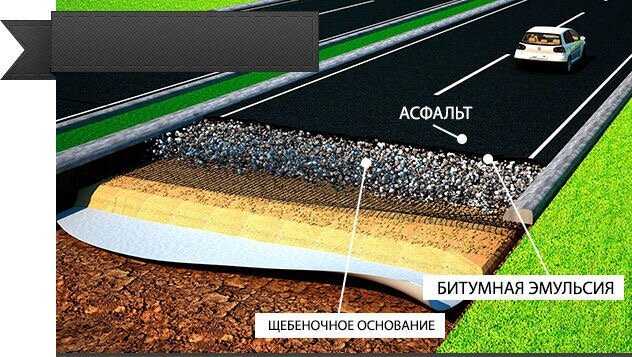

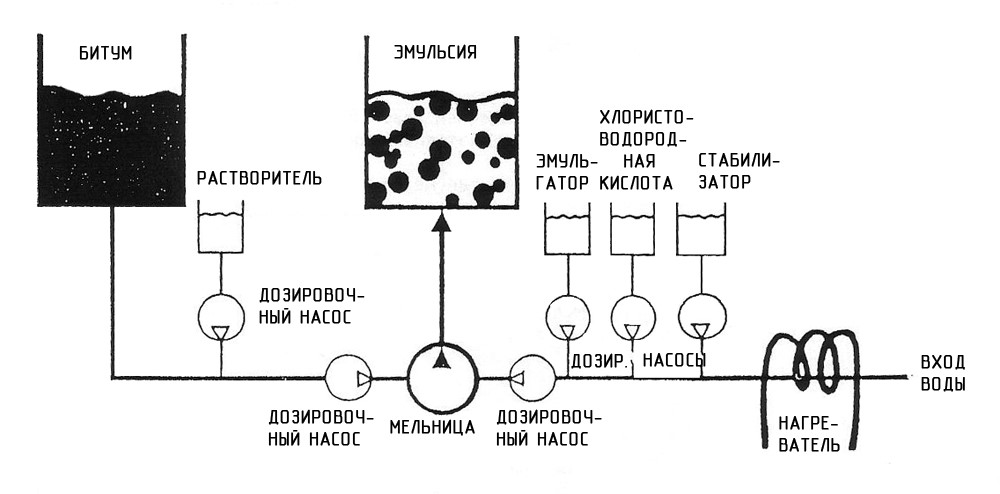

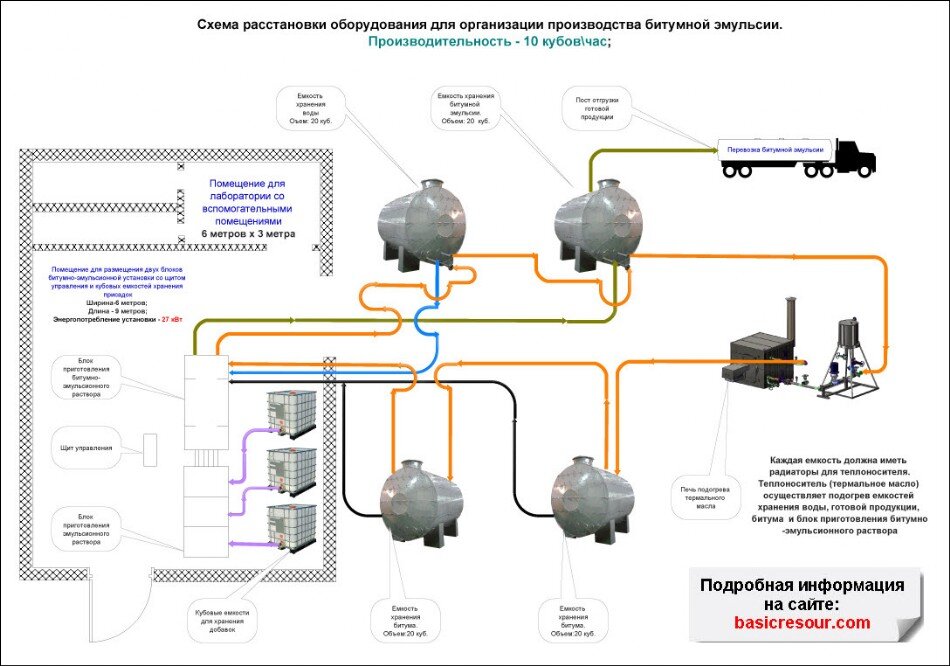

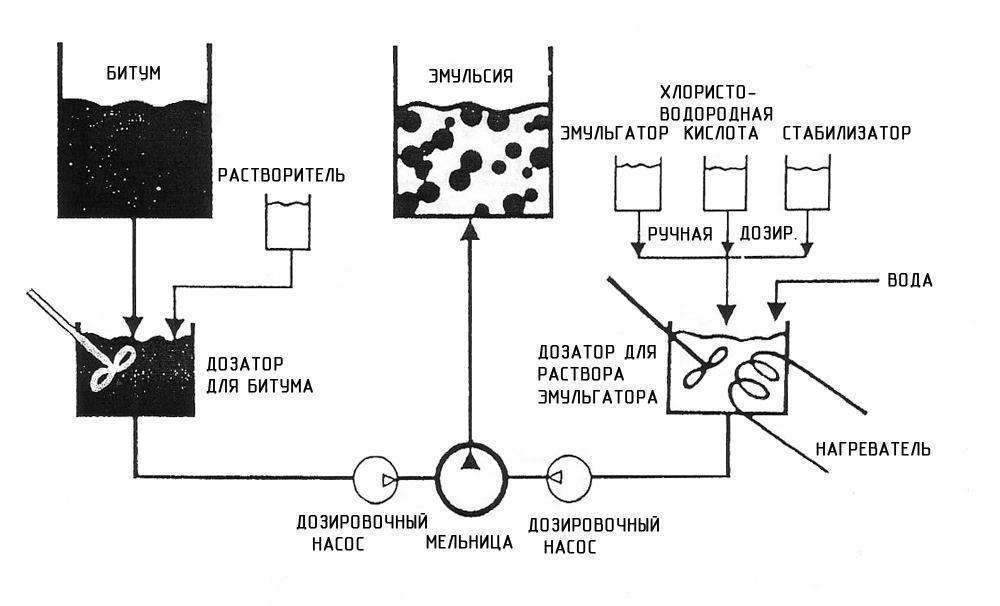

Битумно-эмульсионные установки

Это установки, производящие не битум, а битумные эмульсии. Часто они изготавливаются в компактном исполнении. При производстве битумной эмульсии в качестве добавок применяют СБС модифицированный битум и латекс. Их дозировка требует специального оборудования так как, например, латексу свойственно образование сгустков в трубах и насосах, благодаря чувствительности к сдвиговой деформации.

Рисунок 9 – Битумно-эмульсионная установка УCБ-1 производительностью 1 т/ч

На фоне дорожного битума, битумная эмульсия может обеспечить:

- Полноценное сцепление материала с основанием за счет электростатического взаимодействия заряда катионной битумной эмульсии и отрицательного заряда основания дорожной поверхности.

- Растекание по поверхности и заполнение всех неровностей и пор, так как по уровню текучести битумная эмульсия очень близка к воде.

- Битумная эмульсия может разливаться даже на увлажненную поверхность.

- Более низкую энергозатратность, так как нет надобности поддерживать высокую температуру материала.

- Безопасность применения, так как битумная эмульсия используется при температурах от 30 до 70 градусов Цельсия.

- Технология производства эмульсий дает возможность варьировать показатели качества, которые необходимы для отдельных видов работ.

Материальный баланс

Материальный баланс производства битума марки БНД-60/90

| Продукты | % на сырьё | % на нефть | т/год | т/час |

| Пришло: | ||||

| гудрон | 100,000 | 5,500000 | 330000 | 40,4412 |

| кислород | 0,500 | 0,027500 | 1650 | 0, 2022 |

| Итого | 100,500 | 5,527500 | 331650 | 40,6434 |

| Получено: | ||||

| битум | 97,000 | 5,335000 | 320100 | 39,2279 |

| газы | 2,750 | 0,151250 | 9075 | 1,1121 |

| чёрный соляр | 0,750 | 0,041250 | 2475 | 0,3033 |

| Итого | 100,500 | 5,527500 | 331650 | 40,6434 |

Достоинства и недостатки

Недостатки

- высокий расход греющего пара на прогрев продуктово-сырьевых трубопроводов и емкостей из-за особенности застывания в них битумных смесей.

Особенно эта проблема актуальна в зимний период эксплуатации.

Особенно эта проблема актуальна в зимний период эксплуатации. - неприспособленность таких установок к выпуску композиционных битумных смесей, модифицированных полимерами

- невысокая производительность установок от 200 до 500 тыс. т/год.

Достоинства

- возможность стабилизации теплового режима окисления за счет изменения температуры сырья, поступающего в колонны.

- применение компрессоров низкого давления.

- возможность широкой степени автоматизации и легкость управления процессом.

- простота конструктивного исполнения.

Существующие установки

Битумное производство широко распространено в России. Список предприятий, выпускающих битумные материалы:

Центральный федеральный округ

- Газпромнефть-МНПЗ

- Многоотраслевая Производственная Компания Крз

- Рязанская Нефтеперерабатывающая Компания

- Славнефть-ЯНОС

Северо-Западный федеральный округ

- ПО Киришинефтеоргсинтез

Приволжский федеральный округ

- Битум

- Лукойл-Нижегороднефтеоргсинтез

- Лукойл-Пермнефтеоргсинтез

- Новокуйбышевский НПЗ

- Орскнефтеоргсинтез

- Саратовский НПЗ

- Сызранский НПЗ

Южный федеральный округ

- Лукойл-Волгограднефтепереработка

Уральский федеральный округ

- Единый Центр Гидроизоляционных Материалов

- ТПП Мастикизол

Сибирский федеральный округ

- Ангарская Нефтехимическая Компания

- АНПЗ ВНК

- Газпромнефть-ОНПЗ

Производство битума | Процесс производства битума

Обычно существует 4 различных способа производства битума. Этими методами являются прямой прогон, продувка воздухом, деасфальтизация и смешивание.

Этими методами являются прямой прогон, продувка воздухом, деасфальтизация и смешивание.

Продувка воздухом является наиболее распространенным способом.

В этой статье рассмотрим процесс производства битума. Перед этим прочтите инфографику и посмотрите видео ниже, чтобы лучше понять производство битума.

Инфографика производства битума

Какая сырая нефть подходит для производства битума?

Сырье для производства битума добывается из сырой нефти. Но какой тип?

Сырая нефть с удельным весом более 0,9 пригодна для производства битума. Потому что они имеют подходящее количество тяжелых молекул. К ним относятся асфальтены и мальтены, играющие ключевую роль в производстве битума. Дополнительные пояснения см. в следующей части этой статьи.

Как правило, нефть с такими характеристиками может давать 20-50% битума.

Кроме того, эта сырая нефть имеет содержание серы более 1 мас.%. Сера играет ключевую роль в полимеризации и повышает вязкость битума.

Примечание: Иногда надлежащую сырую нефть получают путем смешивания различных ее типов.

Сырье для производства битума

Как упоминалось ранее, битум получают из сырой нефти. Сырая нефть представляет собой смесь различных материалов с разными температурами кипения. В результате для процесса разделения используются дистилляционные башни.

Сырая нефть поступает в колонну и нагревается.

Нагревание приводит к разделению компонентов сырой нефти по температуре их кипения. Обычно компоненты с более низкой температурой кипения разделяются быстрее. Пары этих более легких компонентов собираются в специальных тарелках, расположенных на разной высоте в дистилляционной колонне.

Самые тяжелые компоненты с высокими температурами кипения остаются на дне дистилляционной колонны.

Существует два типа дистилляционных колонн:

* Атмосферный : Сырая нефть нагревается при атмосферном давлении.

* Вакуум : Остаток атмосферной колонны нагревается ниже атмосферного давления (условия, близкие к вакууму).

Остаток колонны атмосферной перегонки называется длинным остатком.

Длинный остаток нельзя нагревать при очень высоких температурах. Нагрев вызывает реакцию между кислородом и длинным остатком, после чего образуется кокс.

В результате он направляется в колонну вакуумной дистилляции для производства большего количества продуктов при более высоких температурах без повреждения длинного остатка.

Битум производится из остатка колонны вакуумной перегонки. Это называется коротким остатком или вакуумным дном.

Иногда также используется длинный остаток или комбинация различных коротких и длинных остатков.

Следует отметить, что подходящая глубина проникновения для короткого остатка или вакуумного дна составляет 35-300 дмм (децимиллиметр).

Дистилляционная колонна и ее различные продукты

Методы производства битума

Существует несколько процессов производства битума, которые описаны ниже.

1-Прямая линия

Иногда вакуумное дно или короткий остаток имеют свойства битума. Это означает, что он имеет разумную пенетрацию и вязкость.

Это означает, что он имеет разумную пенетрацию и вязкость.

Может использоваться непосредственно как битум, особенно при укладке дорожных покрытий.

Но чаще всего вакуумные днища проходят разные этапы производства.

2-воздушная продувка

Основным способом производства битума является продувка воздухом. Этот процесс включает в себя различные способы, которые подробно объясняются ниже.

В этом методе воздух в желаемом и почти постоянном диапазоне температур дует через исходное сырье (вакуумное дно).

Целью продувки воздухом является получение молекул асфальтена, повышающих вязкость битума.

Продувка воздухом приводит к образованию молекул сложного эфира, что приводит к образованию более крупных молекул (процесс полимеризации).

Атомы кислорода связывают две разные молекулы. В результате образуются более тяжелые молекулы и асфальтены.

Молекулы кислорода реагируют с вакуумным дном. Это приводит к разрыву связи между атомами водорода и углерода и образованию циклических молекул (процесс гидрирования).

При обдуве воздухом снижается проникновение вакуумного дна и/или повышается его температура размягчения.

Продувка осуществляется различными способами, которые описаны ниже.

A) Полупродувка или воздушная ректификация

Процесс полупродукции может применяться двумя способами; Пакетная продувка или непрерывная продувка.

- Пакетная продувка

В этом процессе определенный объем сырья необходимо нагреть перед подачей в реактор.

В зависимости от степени проникновения и вязкости требуемого продукта продувка длится от 3 до 24 часов.

При обдуве воздухом происходят реакции окисления, приводящие к повышению температуры. В результате в градирне используется система охлаждения для поддержания постоянной температуры.

- Непрерывный Продувка

При непрерывной продувке вакуумное дно поступает в реактор с постоянной скоростью потока.

Температура продувки в реакторе постоянна в определенном диапазоне.

Температура свежего корма ниже рабочей температуры. Но теплота процесса продувки и реакция окисления вызывают нагрев битума.

Преимущества непрерывного метода перед периодическим:

- Увеличение производства битума в единицу времени.

- Снижение затрат на предварительный нагрев вакуумного днища перед входом в реактор.

- Благодаря непрерывному характеру его легко контролировать и обрабатывать.

B) Полная продувка воздухом

В процессе полной продувки воздух продувается через сырье в большей степени, чем при полупродувке.

Применяется к смеси вакуумного остатка с относительно низкой вязкостью для получения окисленного битума.

Требуемый объем продувки зависит от температуры в колонне и соотношения воздуха и сырья.

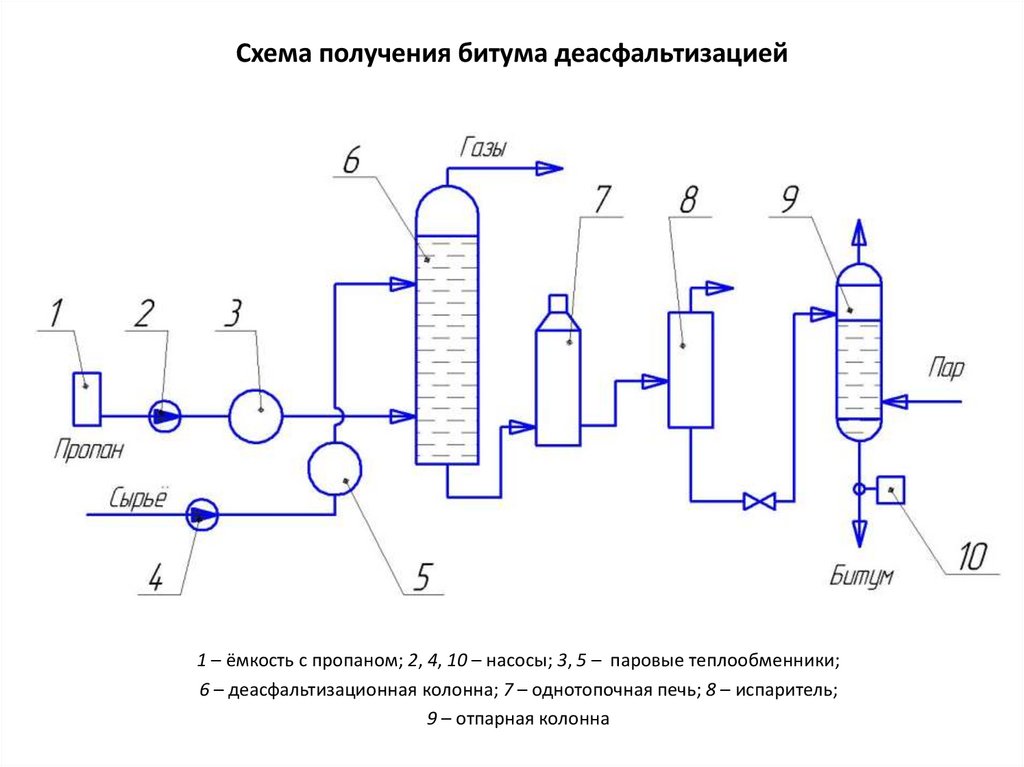

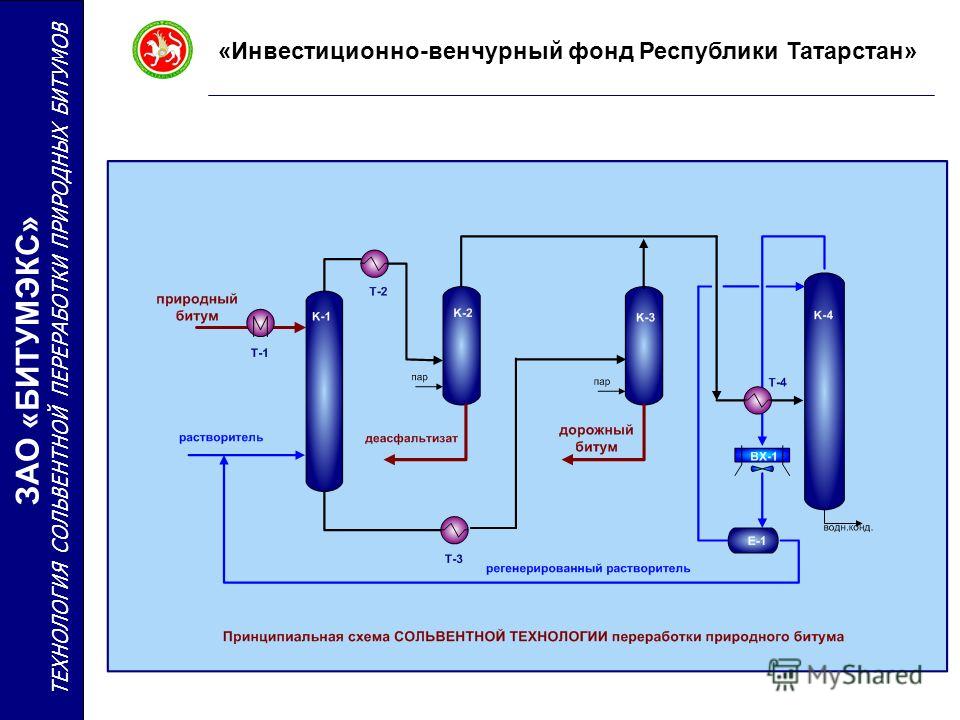

3-Сольвентная деасфальтизация

Одним из методов производства битума является модификация вакуумного остатка в установках пропановой деасфальтизации.

В этих установках вакуумный куб смешивается с пропаном (иногда бутаном) и из него извлекается деасфальтеновая нефть.

В конце процесса остается битум.

Существуют некоторые различия между этим битумом и рафинированным битумом из того же сырья.

Пропановая деасфальтизация приводит к дальнейшему уменьшению остатка. Кроме того, в зависимости от свойств сырой нефти, этот метод может производить битумный продукт, который имеет:

- Более низкую вязкость

- Повышенная пластичность

- Более высокая термостойкость, чем у других битумов

Обычно этот процесс используется для сырой нефти с низким содержанием тяжелых молекул.

4-Смешивание

Смешивание не является прямым методом производства битума. Однако иногда его используют для получения битума с заданными свойствами.

Несколько типов битума смешивают вместе, чтобы получить битум с предпочтительными свойствами.

Например, битум с пенетрацией 40/50 сочетается с битумом с пенетрацией 200/300 для получения требуемого битума с пенетрацией, аналогичной битуму 80/100.

Ознакомьтесь с ссылками ниже, чтобы узнать больше о:

Поделитесь статьей:

Процессы производства битума на нефтеперерабатывающем заводе Petro Solutions

Битум или Асфальт представляет собой черную вязкую смесь углеводородов, получаемую естественным путем или в виде остатка от перегонки сырой нефти. Нефтяной битум или асфальт представляет собой вязкую, полутвердую, вязкую нефть, содержащую различные гетероатомные углеводородные соединения, состоящие из металлических, сернистых, азотистых и кислородсодержащих соединений. Он в основном используется в качестве материала для мощения, дорожного строительства, краски, гидроизоляционного материала и т. д. В промышленности его производят из вакуумного остатка нефтеперерабатывающего завода. В соответствии с требованиями рынка это может быть хорошим вариантом для модернизации нижней части ствола.

Процессы производства битума

Остатки после дистилляции являются основным материалом для производства битума. При рафинировании более легкие фракции отделяются от остатка и превращаются в битумный продукт. В нефтяной промышленности применяются различные процессы производства битума в зависимости от источника сырой нефти и доступных возможностей обработки, таких как;

При рафинировании более легкие фракции отделяются от остатка и превращаются в битумный продукт. В нефтяной промышленности применяются различные процессы производства битума в зависимости от источника сырой нефти и доступных возможностей обработки, таких как;

- Процесс дистилляции

- Аэрация или окисление

- Смешивание

Процесс дистилляции

Путем выбора сырой нефти и рабочих условий битум с определенными свойствами может быть получен непосредственно путем дистилляции, которая является наиболее распространенным процессом производства битума. Он включает восстановление сырой нефти или смеси сырой нефти в установках атмосферной перегонки или перегонки сырой нефти , а затем в установках вакуумной перегонки . Битум, полученный таким способом, обозначается как 9.0176 прямогонный битум и обычно используется при укладке дорожных покрытий.

В этом процессе сырая нефть нагревается до температуры 315 ~ 360 °C и вводится в колонну перегонки сырой нефти . В колонне дистилляции сырой нефти более легкие фракции отделяются от некипящих компонентов. Отработанные более легкие фракции отправляются на другие установки НПЗ для дальнейшей переработки. Восстановленный сырой или атмосферный остаток далее вводят в Вакуумная перегонная установка , в которой оставшиеся более легкие продукты отделяются под вакуумом. Пониженное давление заставляет атмосферный остаток кипеть при более низкой температуре и предотвращает нежелательное термическое растрескивание. Управляя рабочими параметрами давления и температуры установки вакуумной перегонки , можно производить битум с различными уровнями твердости.

В колонне дистилляции сырой нефти более легкие фракции отделяются от некипящих компонентов. Отработанные более легкие фракции отправляются на другие установки НПЗ для дальнейшей переработки. Восстановленный сырой или атмосферный остаток далее вводят в Вакуумная перегонная установка , в которой оставшиеся более легкие продукты отделяются под вакуумом. Пониженное давление заставляет атмосферный остаток кипеть при более низкой температуре и предотвращает нежелательное термическое растрескивание. Управляя рабочими параметрами давления и температуры установки вакуумной перегонки , можно производить битум с различными уровнями твердости.

Производство битума перегонкой

Процесс аэрации или окисления

При необходимости физические свойства прямогонного битума или гудрона могут быть дополнительно изменены путем продувки остатка воздухом при повышенных температурах на установке продувки битума. Степень окисления асфальта определяет различные сорта битума, которые можно производить.

Сырье для установки продувки асфальта (вакуумный остаток, пек деасфальтизации, висбрекинг и т. д.) смешивается, предварительно нагревается и перекачивается в специально разработанный реактор. Реактор оборудован многоступенчатой мешалкой и системой перегородок. Сжатый воздух подается в реактор. Многоступенчатая мешалка гомогенизирует асфальтовый продукт и поддерживает стабильную температуру материала.

Нагнетаемый воздух не только работает как реагент, но и служит для взбалтывания и перемешивания битума, увеличивая как площадь поверхности, так и скорость реакции. Битум поглощает кислород, когда воздух проходит через материал в реакторе. Пар и вода распыляются над уровнем битума в паровую фазу. Пар подавляет вспенивание материала и снижает содержание кислорода в отходящих газах. Вода охлаждает пары и предотвращает догорание и образование кокса.

На окончательную точку проникновения и температуру размягчения вспененного битума влияют многие факторы, такие как вязкость сырья, температура реактора, время пребывания в реакторе и соотношение воздуха и битума, подаваемых в реактор.

Продукт из окисленного асфальта, продуваемый через теплообменник предварительного теплообменника для достижения желаемой температуры выбега для хранения в резервуаре для продукта. Отходящие газы из реактора сначала проходят через отбойный барабан для отделения любых углеводородов, затем термически сжигаются и очищаются скруббером для удаления SOX и других загрязняющих веществ.

Удаление легкого трения с помощью технологического воздуха увеличивает жесткость и точку размягчения, а также уменьшает проникновение битума. С помощью метода окисления можно производить несколько сортов битума, таких как дорожный, промышленный и высокопроизводительный битум.

Процесс аэрации или окисления при производстве битума

Смешивание

При смешивании остатки с более высокой и низкой вязкостью смешиваются в необходимых пропорциях для получения продукта с желаемыми характеристиками и различными сортами битума. Кроме того, различные типы полимеров также могут быть смешаны с битумом для получения модифицированного полимером битума для улучшения характеристик битума в его промышленных применениях. При смешивании отделочный продукт может соответствовать применению битума;

При смешивании отделочный продукт может соответствовать применению битума;

- Битумные эмульсии представляют собой стабилизированные суспензии битума в воде, используемые в различных промышленных целях. Преимущество битумной эмульсии заключается в том, что ее можно обрабатывать с минимальным нагревом или вообще без него. В дорожном строительстве эмульсии используются для выравнивающих покрытий, противотуманных уплотнений, шламовых уплотнений и битумной обработки поверхности. В присутствии воды эмульсии не имеют температуры вспышки, не воспламеняются и не взрывоопасны.

- Битум, модифицированный полимерами представляет собой смесь отборных битумов с добавлением полимеров (таких как термопласты), которая придает дополнительную прочность, высокую когезивность, устойчивость к усталости и деформациям. Полимерно-модифицированный битум (ПМБ) — одна из специально производимых марок битума, которая используется при строительстве дорог с интенсивным движением, аэродромов, а также в экстремальных климатических условиях, таких как жаркие пустыни или регионы.

Особенно эта проблема актуальна в зимний период эксплуатации.

Особенно эта проблема актуальна в зимний период эксплуатации.