Особенности сушки пиломатериалов лиственницы — Макил Плюс в Москве

Содержание:

- Свойства древесины лиственницы

- Отличие лиственницы от других пород древесины

- Обеспечение правильного процесса сушки при использовании сушильных камер

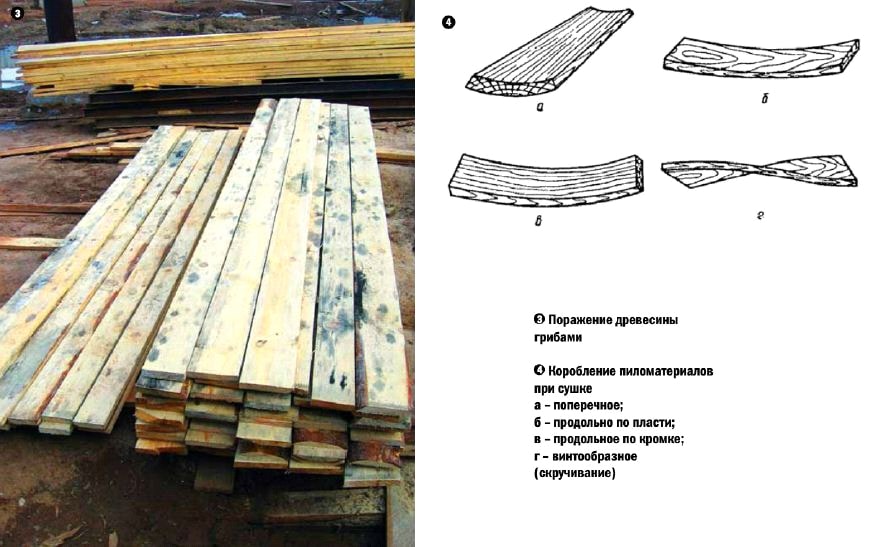

Древесина лиственницы считается самой «капризной» из всех хвойных пород. В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

Свойства древесины лиственницы

Структура лиственничной древесины схожа с другими хвойными породами. Так же как и они, лиственница обладает несомненным плюсом – повышенной стойкостью к агрессивной биологической среде и влаге. Поэтому древесину этой породы часто применяют для отделки внешних стен зданий, возведения перекрытий и настила полов в мансардах, беседках. Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

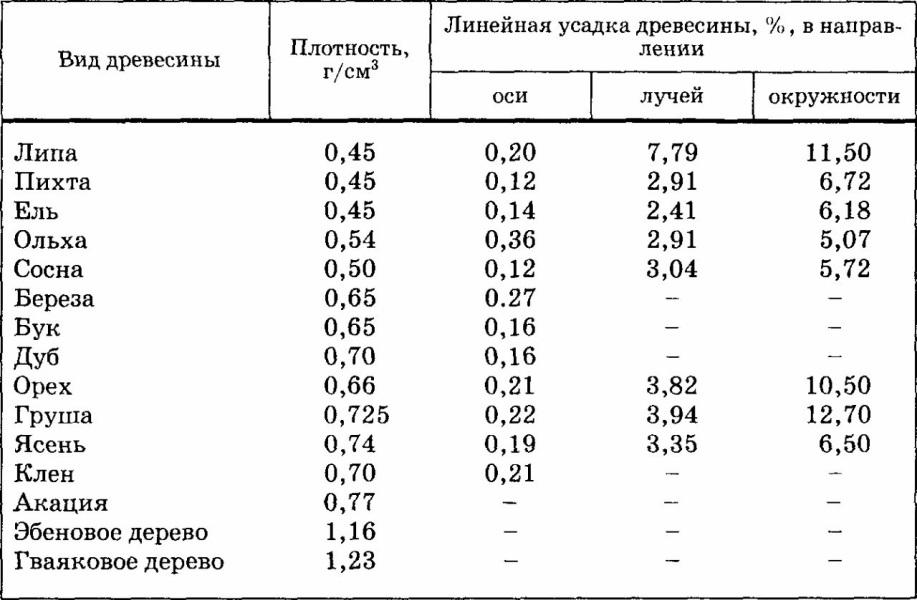

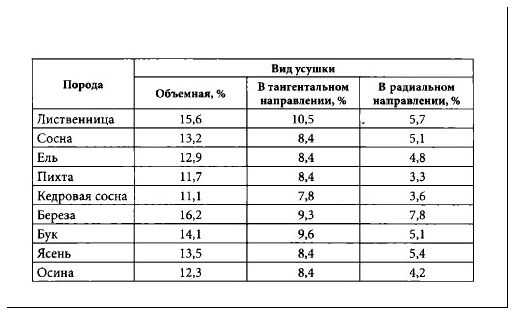

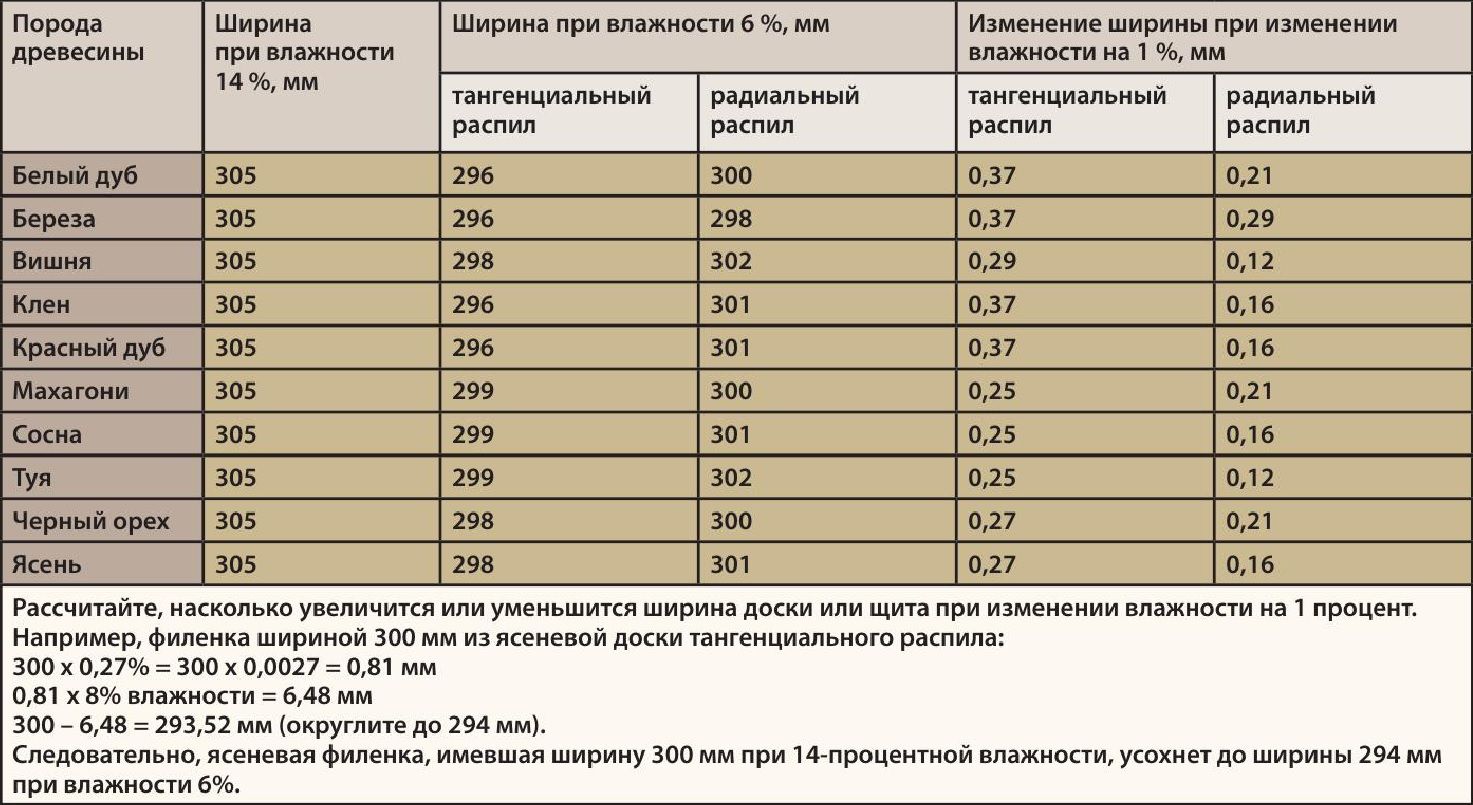

Помимо этого, лиственница характеризуется высокой плотностью. Последний параметр с одной стороны является достоинством породы, но и в то же время относится к ее главному недостатку. Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Отличие лиственницы от других пород древесины

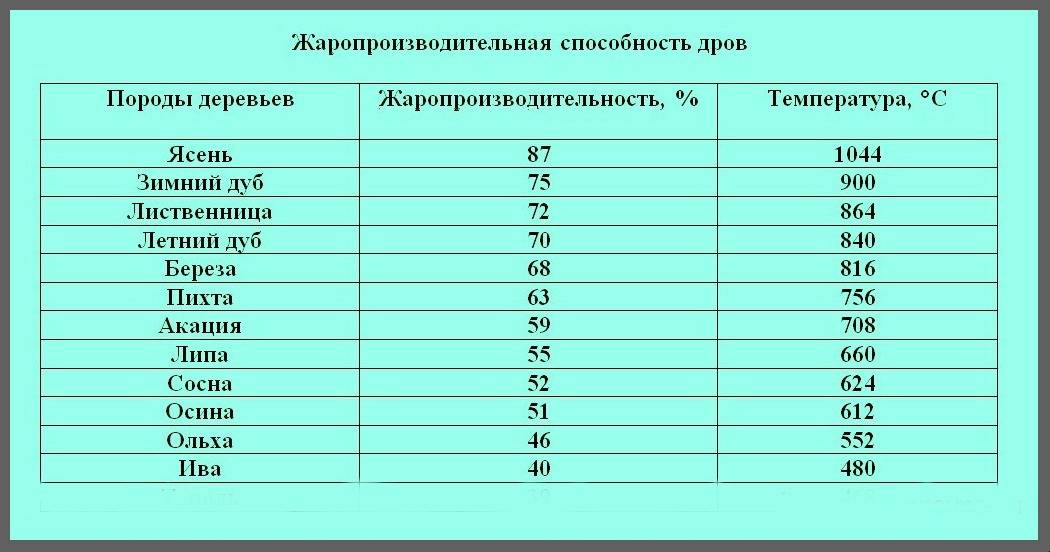

Основное отличие древесины лиственницы от сосны и других пород является коэффициент влагопроводности. У лиственницы он растет при повышении температуры воздействия, на много больше, чем у других пород:

| Порода древесины | Коэффициент тангенциальный | Коэффициент радиальный |

|---|---|---|

| Лиственница | 0,40 | 0,19 |

| Пихта | 0,29 | 0,15 |

| Ель | 0,31 | 0,17 |

| Береза | 0,34 | 0,28 |

| Кедр | 0,28 | 0,15 |

| Сосна | 0,31 | 0,18 |

| Ясень манчжурский | 0,32 | 0,20 |

| Дуб черешчатый | 0,29 | 0,19 |

Из-за более низкого напряжения между тангенциальными и радиальными слоями, дерево других пород меньше коробится, реже растрескивается и быстрее достигает необходимых параметров влажности.

Обеспечение правильного процесса сушки при использовании сушильных камер

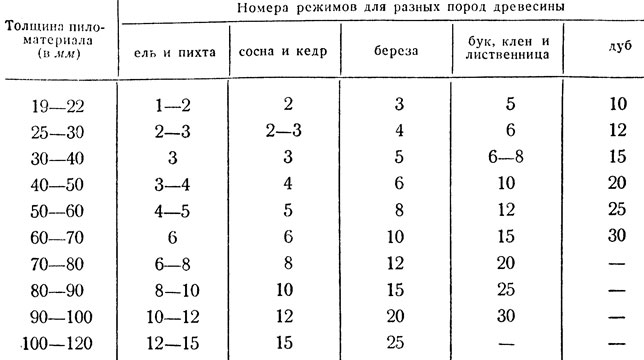

Сушка лиственницы с применением сушильных камер – это самый эффективный и надежный способ термической обработки этой породы. Она позволяет в короткие сроки добиться транспортной влажности лиственницы, которая может варьироваться от 6 до 15%. Для того чтобы избежать неприятных результатов, в процессе данной процедуры необходимо учитывать толщину древесины и точно соблюдать технологию:

- для достижения 8% влажности пиломатериала, толщиной до 38 мм необходима сушка в течение 14 дней. Для получения 15% влажности это параметра уменьшается до 8 суток;

- достичь 6% влажности у древесины, толщиной 50 см, удастся за 30 дней, а получить лиственницу с 15% влажности можно за 20 суток.

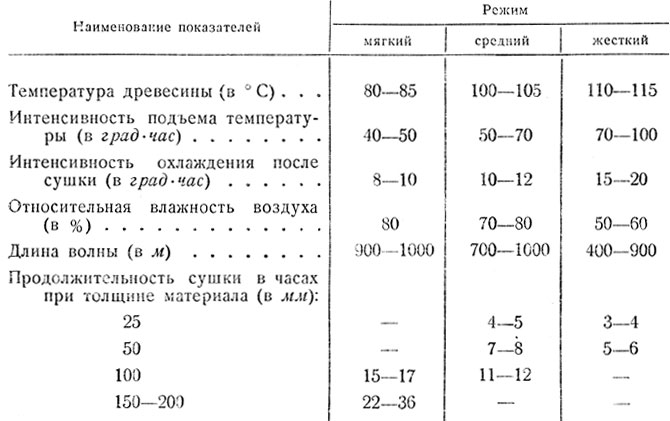

Чтобы лиственницу не покоробило и на ней не образовались трещины, сушку следует производить при мягком режиме с постоянным контролем точно заданной температуры. Максимальная температура для пиломатериала, толщиной 50 см является 65°С, а для доски 32 мм 55°С. При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

Максимальной эффективности сушки лиственницы можно добиться только при использовании специализированного оборудования, к которому относятся сушильные камеры для пиломатериалов от компании ООО «Макил Плюс». Камеры оснащены высокотехнологичными системами, создающими оптимальные условия для качественной сушки пиломатериала и точно контролирующими температурный режим и равновесную влажность. Сушильные камеры для древесины имеют современное программное обеспечение и интуитивно простую систему управления, которая позволяет контролировать каждый этап сушки, а также избежать потенциальных ошибок со стороны оператора, снизив возможный брак до 2%.

- Предыдущая статья

- Следующая статья

Сушка лиственницы в сушильных камерах

Содержание

Лиственница представляет собой один из самых сложных типов древесины в плане сушки. Она имеет высокую природную плотность/твердость, упругость, что объясняется особенностями природного строения и структуры расположения годичных колец.

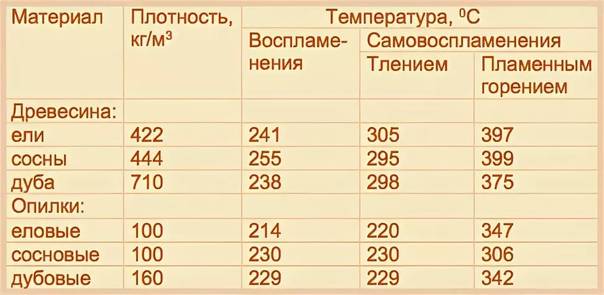

Именно эти особенности позволяют использовать пиломатериал из лиственницы снаружи здания в качестве садовой мебели или для обустройства уличной террасы. Но чтобы материал из этой породы был действительно качественным, важно соблюдать технологию ее сушки и не допускать ошибок. А именно, лишний перегрев пиломатериалов может привести к возгоранию содержащихся смол, появлению трещин и короблению.

Правильная сушка лиственницы в камере осуществляется особыми методами, подразумевая более тщательный выбор режимов работы. В другом случае вместо качественного пиломатериала можно получить просто дорогие дрова.

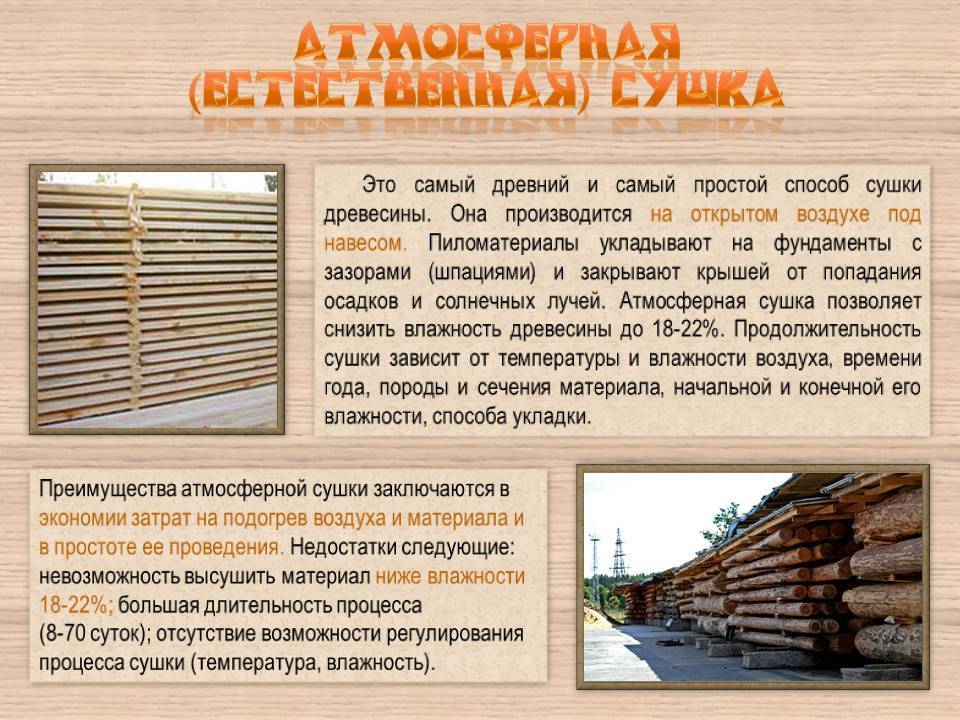

Сушка доски лиственницы в домашних условиях может занять несколько месяцев, в зависимости от способа. При сушке атмосферным способом остаются риски коробления и трещин, т.к. воздействие температур на внешние и внутренние слои происходит неравномерно. Хранение лиственницы должно быть в условиях микроклимата не превышающего необходимой нам влажности. Иначе доска наберет влажность, расширится и уровняется с окружающей средой.

При сушке атмосферным способом остаются риски коробления и трещин, т.к. воздействие температур на внешние и внутренние слои происходит неравномерно. Хранение лиственницы должно быть в условиях микроклимата не превышающего необходимой нам влажности. Иначе доска наберет влажность, расширится и уровняется с окружающей средой.

К особенностям этой породы древесины следует отнести:

- высокую плотность,

- большой вес,

- отменную упругость.

Из-за всего этого в ней всегда остается большое количество влаги, которая портит свойства как строительного материала. Важно качественно высушить ее, что можно выполнить только при использовании высокотехнологичного сушильного оборудования как пример вакуумной технологии.

Проблемы, возникающие в процессе сушки лиственницы (сложности и причины)

Прежде, чем приступить к рассмотрению проблем, возникающих в процессе сушки пиломатериалов из лиственницы, необходимо разобраться в причинах, их вызывающих.

Рассмотрим их в свете подхода к данной проблеме кандидата технических наук, сотрудника СГУ им. Решетнёва Шакура Зарипова.

В общедоступном изложении, его взгляд на проблему, следующий.

В основе всех существующих технологий сушки пиломатериалов лежат физические процессы капиллярных явлений. Пиломатериалы, в данном случае, рассматриваются в роли проводящей открытой системы. То есть их сравнивают с системой, состоящей из огромного количества односторонне открытых микротрубок. Вода, испаряющаяся с поверхности древесины, восполняется посредством сил, возникающих на стенках сосудов. Фактически организуется вытягивание влаги из центра пиломатериала на его поверхность.

Подобный подход обеспечил математическое обоснование процесса удаления воды из пиломатериалов, являющихся пористыми капиллярными телами. Значительный вклад к это внёс академик Лыков А.В.

Взгляд с другой стороны

Но лиственница, в отличие от древесины иных пород, в эту теорию не вписывается. Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Поэтому более верным является рассмотрение процессов массопереноса не в открытой, а в закрытой системе.

Лабораторные испытания показали, что максимальный вывод воды из пиломатериалов лиственных пород регистрируется в течение первых суток (24-30) часов. Затем наступает кратное снижение (в 2 и более раз). На эти процессы плотность материала не влияет.

Основным параметром, влияющим на интенсивность водоотделения из лиственничных пиломатериалов, являются (содержащиеся в древесине) экстрактивные вещества.

При сушке подобной древесины температура в центральной части доски периодически достигала аналогичного показателя для внешней среды. Причиной этого может быть только наличие неучтённого источника энергии. В его роли выступают химические процессы, комплексно протекающие в древесине при увеличении температуры.

Особенности сушки

При низкотемпературной сушке на поверхность выступают: экстрактивные вещества в водных растворах и парогазовая смесь. Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

В процессе сушки, благодаря избыточному давлению, на поверхность вытесняется содержимое клеточного пространства. Это приводит к формированию на поверхности пиломатериалов полимерной плёнки. Последняя блокирует вывод влаги из древесины.

Поэтому целесообразно, при использовании низкотемпературных процессов сушки, начинать работу с температуры в 40°. Это обеспечивает максимальный период, на протяжении которого влага удаляется наиболее интенсивно. При этом давление, как правило, не превышает 20кПа. По времени данный период занимает от 11 до 60 часов.

На втором этапе давление существенно возрастает, а интенсивность сушки снижается. Лабораторным путём установлено, что в парогазовой смеси содержится, в среднем. 139 различных компонентов. В водном растворе присутствует значительное количество водорастворимых веществ, основную часть которых составляет арабиногалактан.

Этот материал способен удерживать большое количество воды. Накапливаясь на поверхности пиломатериалов, он интенсивно впитывает её изнутри доски и из воздуха. Это провоцирует набухание, и образование на поверхности водяных пузырьков.

При любом изменении температуры они интенсивно лопаются, формируя полимерную плёнку, наличие которой многократно снижает интенсивность процесса сушки.

Этот процесс можно объяснить защитной реакцией древесины на неблагоприятные внешние условия.

Совершенствование технологии сушки

Этот процесс предусматривает более точный учёт всего многообразия факторов, влияющих на сушку, своевременный переход на иные температурные уровни. Всё это позволяет поддерживать максимальную интенсивность удаления воды, снижает время сушки и энергозатраты на процесс её организации.

Основные рекомендации

По результатам исследований было выработано несколько предложений, позволяющих интенсифицировать процесс, сократить время сушки и добиться повышения качества пиломатериалов.

- Сушку лиственницы требуется осуществлять с использованием многоступенчатой структуры применяемых режимов, в основу которой положена восходящая закономерность;

- на первой ступени температура ≤ (40-42) °С, что позволит добиться максимальной интенсивности выведения воды;

- шаг температур между ступенями сушки (5-8) °С;

- момент необходимости перехода устанавливается по интенсивности водоудаления.

Учёт усреднённого значения содержания воды в пиломатериале необходимой информации получить не позволяет.

- Влаготеплообработка в версии, предлагаемой РТМ, при сушке лиственницы малоэффективна;

- Для выравнивания влагосодержания в подобных материалах, прошедших сушку, следует выдерживать их 72 часа при температурах планируемой эксплуатации;

- осушение агента сушки в камерах, работающих периодически, проводится по технологии, используемой в моделях непрерывного действия, по следующему принципу: сколько воды вытеснено, столько же должно быть удалено;

- рациональной можно считать технологию осушения воздуха в камере, позволяющую удалять воду по замкнутому циклу.

Для этого часть парогазовой смеси рекомендуется прогонять через конденсатор, хладоагентом в котором выступает водопроводная вода.

Предлагаемая структура режимов сушки не приводит к увеличению процента трещин и поперечного коробления.

Промышленное применение результатов данной работы позволяет снизить время сушки лиственных пиломатериалов почти на 10%. Оптимальным решением является использование вакуумных сушильных камер. В них создаются условия, исключающие формирование блокирующего поверхностного слоя.

При определении экономической эффективности предлагаемого пакетного решения базовыми считались режимы, задаваемые согласно нормативу 19733-84. Их главным недостатком является неэффективное расходование теплоэнергии, обусловленное увеличением межступенчатых временных периодов.

Своевременный переход, обеспечиваемый вакуумной камерой, позволяет значительно экономить её.

Кроме этого рациональная технология осушения агента, исключает выброс в атмосферу значительного объёма тепловой энергии.

Базовые технологии, используемые при сушке лиственницы

Вопросы естественной сушки в настоящей статье не рассматриваются, в силу продолжительности процесса, низкой эффективности и значительного процесса брака.

Поэтому кратко рассмотрим только сушку лиственничных пиломатериалов в сушильных камерах различных типов.

Что предлагает рынок

Камерная сушка, наиболее распространённый вариант обработки лиственных пиломатериалов. В процессе сушки они последовательно подвергаются:

- нагреву;

- увлажнению;

- охлаждению;

- последующей сушке.

Циклы повторяются. При этом текущая влажность регулярно меняется.

Это универсальный метод обработки любых пиломатериалов.

Достоинствами использования сушильных камер является возможность загружать потребный объём материалов на каждый цикл сушки.

Обдуваемый потоками горячего воздуха пиломатериал быстро сохнет с внешней стороны, а изнутри влага остаётся. Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Речь, в данном случае, идёт о камерах российского, чешского, итальянского изготовления. Значительно реже встречаются финские камеры.

Все существующие камеры подразделяются по принципу работы на ряд разновидностей.

Большая часть рассчитана на конвективную обработку пиломатериалов. Горячий воздух циркулирует по всему объёму камеры, испаряя влагу из древесины, доводя оставшийся процент до заданного значения.

Лучшим, на сегодняшний день, решением является применение вакуумных камер. Создаваемое в них разряжение ускоряет процессы сушки при значительном возрастании качества готовых пиломатериалов.

- Срок сушки в 10 раз быстрее — это реальность!

Профессионалы деревопереработки, занимающиеся производством лиственных пиломатериалов, включая их сушку в камерах, не являющихся вакуумными, воспринимают наши утверждения скептически.

В качестве объективной реальности, с которой ничего поделать нельзя, они закладывают в технологические процессы сроки от 20 до 40 суток на получение лиственничной древесины столярной влажности (6-8) %. Всё остальное «от лукавого».

А теперь наши сроки.

- До столярной влажности (6-8) % лиственная доска толщиной 30 мм сохнет за 96 часов, 50 мм – за 120 часов.

- До погонажной влажности (12-15) %:

- 30 мм – 36 часов;

- 50 мм – 48 часов.

- Транспортная влажность в 20% достигается, соответственно:

- 30 мм – 30 часов;

- 50 мм – 38 часов.

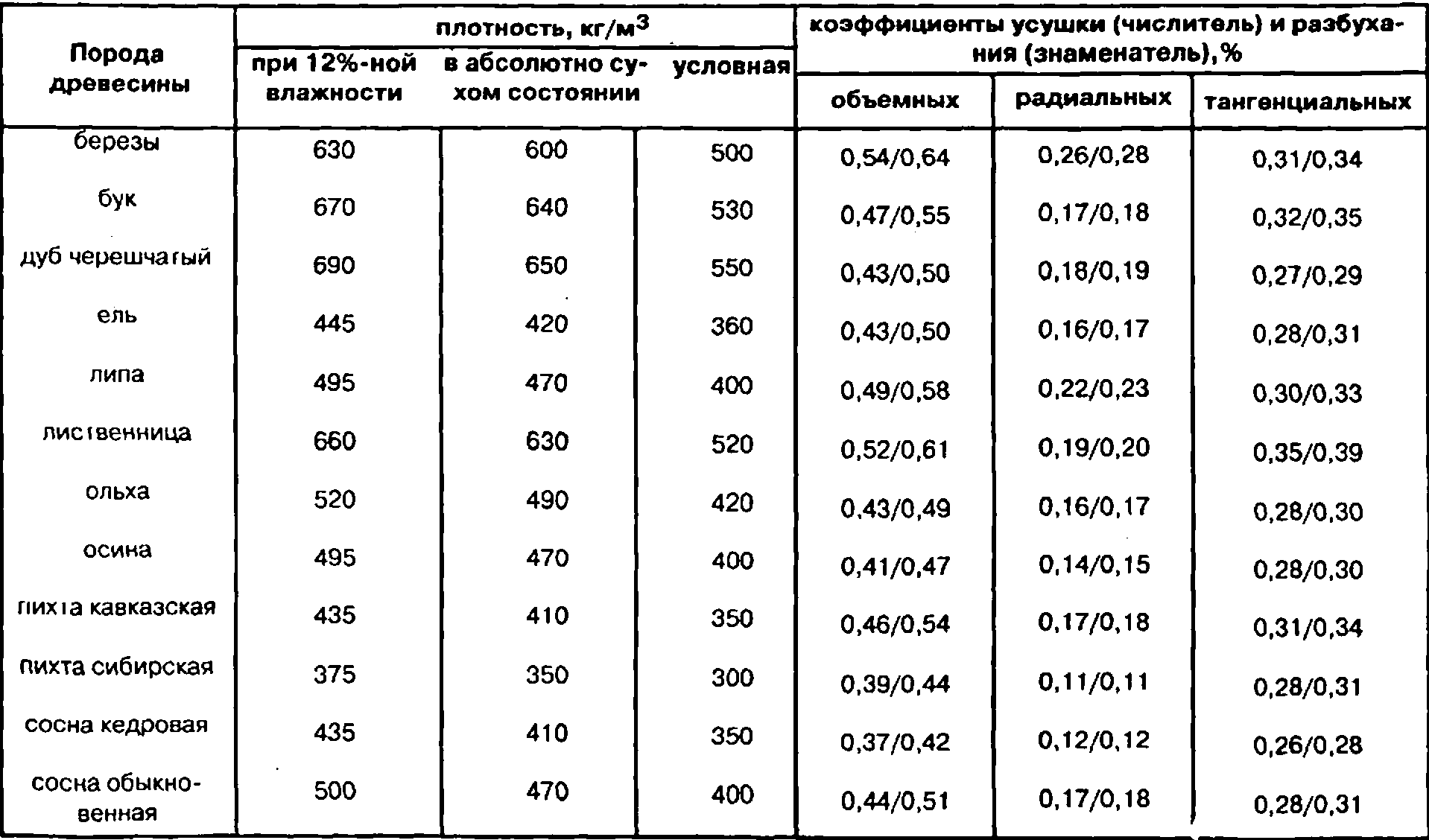

При радиальном распиле коэффициент усушки составляет 0,19, при тангенциальном, 0,4.

Общий процент брака не превышает 1-2 (зависит от исходного состояния пиломатериалов). Подобные результаты достигнуты, благодаря серьёзной работе наших инженеров, программистов, проектировщиков и технологов.

Лиственничные пиломатериалы равномерно нагреваются специальными нагревательными панелями, созданными нашими инженерами.

Благодаря многолетнему анализу результатов экспериментальных сушек специалистам компании удалось рассчитать оптимальные температурные режимы сушки, их последовательность, параметры в камере на каждом этапе сушки.

Всё это заложено в программное обеспечение автоматики камеры (собственная разработка). Работы продолжаются. Поэтому клиент, заказавший у нас сушильную камеру, периодически получает обновлённое ПО.

Автоматика управления программируемая, что позволяет выбрать необходимый режим сушки с учётом породы древесины (например, лиственницы), её начальной и требуемой влажности, геометрических размеров материалов, закладываемых на сушку.

В подтверждение всего вышесказанного можете посмотреть это видео, полученное от руководителя компании, производящей пиломатериалы и погонаж из лиственницы на экспорт ((https://youtu.be/nlCC_VlrcAI).

При желании можете ознакомиться с иными видео отзывами других покупателей на нашем ютуб-канале или связаться с ними по телефону, который вам предоставит менеджер компании «Фалькон», отвечающий за работу с клиентами.

Преимущества сушки в вакуумных камерах производства компании «Фалькон»

Процесс заключается в интенсивном выведении влаги из толщи материала под действием вакуумной среды. В таких условиях молекулам воды легче высвобождаться. Они движутся вдоль волокон, поэтому быстро и эффективно выходит из древесины. Зафиксированное время сушки доски лиственницы в данных камерах в несколько раз меньше по сравнению с классическими технологиями :

до 6-8% (столярной) влажности

- 30 мм -96 часов

- 50 мм — 120 часов

до 12-15% (погонажной) влажности

- 30 мм — 36 часов

- 50 мм — 48 часов

до 20% (транспортной) влажности

- 30 мм — 30 часов

- 50 мм — 38 часов

Время зависит от выставленных режимов и начальной влажности доски. При термообработки лиственницы, древесина приобретает более темные тона, приобретает улучшенные показатели огнестойкости.

Коэффициент усушки лиственницы при тангенцальном распиле составляет 0,4. при радиальном распиле 0.19.

при радиальном распиле 0.19.

Из этих данных видно что скорость сушки превосходит стандартные методы в конвективных камерах, не говоря уже о естественном процессе.

Также сушат лиственницу в домашних условиях, но время сушки может достигать больше 2 месяцев, при этом процент влаги в древесине составит около 18%. Так же существует риск коробления и растрескивания.

Кроме этого, процент брака намного меньше, потому что древесина прогревается равномерно по всей длине. Подробные данные и параметры по этой ссылке:

Наша компания сделала ставку на проектирование и производство на заказ камер вакуумной сушки, максимально адаптированных под потребности клиента.

Серьёзные теоретические проработки позволили определить оптимальные материалы и конструкцию камеры и основных элементов, оптимизировать их изготовление.

Необходимые комплектующие (например, датчики) мы используем только собственной разработки!

Мы испробовали датчики от всех известных производителей, к нашему сожалению, в вакуумных камерах в силу специфики датчики выдают некорректные показатели. Пришлось сосредоточиться на разработке собственных командой наших инженеров.

Пришлось сосредоточиться на разработке собственных командой наших инженеров.

Так же мы решили несколько вопросов, которые интересуют заказчиков в первую очередь:

- Обеспечили возможность доставки готовой камеры в любую точку России и за её пределы обычной автомобильной фурой (внешние размеры не выходят за установленные габариты).

- Максимально упростили монтаж на месте установки (камера поступает заказчику практически в 95% готовности к работе).

- Организовали дистанционный шеф монтаж, когда сборка выполняется сотрудниками компании заказчика, а наши специалисты находятся на связи в специальном чате. Который мы создаём для каждого покупателя нашей печи.

- В процессе сушки все показатели датчиков в режиме онлайн могут передаваться нашему специалисту, что позволяет оперативно консультировать клиента в любых нестандартных ситуациях.

Кроме комплекса мер, упрощающих доставку, монтаж и эксплуатацию, к числу бесспорных достоинств наших камер относятся их эксплуатационные характеристики.

Объём одной закладки рассчитывается с учётом производственных потребностей заказчика. среди наших вакуумных камер, успешно эксплуатируемых по всей России, есть модели, рассчитанные на единовременную загрузку от 1 до 42 кубометров пиломатериалов.

Конструкция камеры допускает возможность:

- одновременной сушки пиломатериалов разных размеров и геометрии;

- изготовленных из древесины различных пород;

- с разными начальными показателями влажности;

- со снижением данного показателя до необходимого, от равновесной (транспортной) до мебельной.

В отличие от иных производителей, компания «Фалькон» не просто поёт дифирамбы своей продукции. Вы можете не просто ознакомиться с рекламными буклетами, но и лично убедиться в том, что наши слова не расходятся с делом.

Для этого можно выбрать один из доступных вариантов:

- созвониться с любым из наших покупателей (телефоны предоставляются по запросу) и напрямую выяснить его мнение о преимуществах и недостатках наших вакуумных камер;

- можно прислать своего представителя непосредственно на нашу испытательную площадку.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Потенциальный заказчик имеет право присутствовать на любом этапе, задавать интересующие вопросы, лично проводить замеры качества готовых пиломатериалов (влажность, процент брака).

Если оформлен заказ на разработку и изготовление камеры вашей организации, приехавший представитель пройдёт комплексное обучение с практической отработкой всех вопросов. И получит комплект методических материалов по организации эксплуатации и обслуживания камеры.

Выводы

Если вы заинтересованы в развитии собственного бизнеса, нуждаетесь в высококачественных сухих пиломатериалах для собственных нужд, либо планируете их продажу, решение о заказе собственной вакуумной камеры для сушки древесины в компании «Фалькон» является самым взвешенным, в плане соотношения стоимости, сроков изготовления и доставки, производительности и качества готовой продукции.

Кроме этого вы получаете техническое сопровождение ведущими специалистами на весь срок эксплуатации камеры, периодическое обновление ПО, гарантированные поставки запасных частей для выполнения плановых ТО или ремонтных работ.

Умеете считать деньги, нацелены на рост прибыли и расширение рынков сбыта — значит ваша компания, наш потенциальный клиент!

Определение времени высокотемпературной и низковлажностной обработки коробчатой древесины лиственницы | Journal of Wood Science

- Примечание

- Открытый доступ

- Опубликовано:

- Чун-Вон Кан 1 ,

- Чэнъюань Ли 2 и

- Яо-Син Сунь 2

90 026

Журнал науки о древесине

том 66 , Номер статьи: 22 (2020)

Процитировать эту статью

809 доступов

2 Цитаты

Сведения о показателях

Реферат

Коробчатый брус из лиственницы сечением 100 × 100 мм сушили после пропаривания при температуре 100°С по сухому термометру и 0°С по мокрому термометру в течение 5 ч, а затем сушили при 120°С. температуры по сухому термометру и 30 °C по влажному термометру в течение 8, 12 и 16 ч соответственно, чтобы определить оптимальное время обработки древесины. Это исследование показало, что предварительная обработка в течение 12 и 16 часов предотвратила как поверхностное, так и внутреннее растрескивание древесины. Однако предварительная обработка задержала время высыхания как минимум на 19%.

температуры по сухому термометру и 30 °C по влажному термометру в течение 8, 12 и 16 ч соответственно, чтобы определить оптимальное время обработки древесины. Это исследование показало, что предварительная обработка в течение 12 и 16 часов предотвратила как поверхностное, так и внутреннее растрескивание древесины. Однако предварительная обработка задержала время высыхания как минимум на 19%.

Введение

Обработка при высокой температуре и низкой влажности (HT–LH) перед сушкой в печи показала многообещающие результаты в контроле над трещинами на поверхности древесины с коробчатой сердцевиной, поскольку на поверхностном слое древесины образовалась большая схватываемость при сушке. [1,2,3,4]. Но эта предварительная обработка обычно требовала внутренней проверки. Большие внутренние чеки нежелательны для прочностных свойств бруса. Идо и др. [5] сообщили, что внутренние проверки мало повлияли на прочность на изгиб, но оказали значительное влияние на прочность на сдвиг.

С целью предотвращения или значительного уменьшения поверхностного и внутреннего растрескивания древесины с коробчатой сердцевиной были проведены исследования оптимальных условий предварительной обработки HT–LH. Хермаван и др. [6] обнаружили, что поверхностные проверки имеют тенденцию к уменьшению, в то время как внутренние проверки древесины с коробчатым сердцевиной имеют тенденцию к увеличению по мере увеличения температуры и времени предварительной обработки. Причины вышеуказанной тенденции можно представить следующим образом. По мере увеличения температуры и/или времени предварительной обработки усадка при сушке также увеличивается [7, 8]. Хотя отверждение при сушке может уменьшить или предотвратить растрескивание поверхности, при его увеличении в некоторой степени внутренние растягивающие напряжения на последней стадии сушки могут привести к внутреннему растрескиванию. Поэтому очень важно найти оптимальную температуру и время обработки HT-LH для определенного размера и породы древесины коробчатого сечения, чтобы предотвратить как поверхностное, так и внутреннее растрескивание. Катагири и др. [3] эффективно контролировали поверхностные проверки квадратных бревен суги с коробчатым сердцевиной, применяя предварительную обработку при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 12 ч, но не сообщали о результатах внутренних проверок.

Хермаван и др. [6] обнаружили, что поверхностные проверки имеют тенденцию к уменьшению, в то время как внутренние проверки древесины с коробчатым сердцевиной имеют тенденцию к увеличению по мере увеличения температуры и времени предварительной обработки. Причины вышеуказанной тенденции можно представить следующим образом. По мере увеличения температуры и/или времени предварительной обработки усадка при сушке также увеличивается [7, 8]. Хотя отверждение при сушке может уменьшить или предотвратить растрескивание поверхности, при его увеличении в некоторой степени внутренние растягивающие напряжения на последней стадии сушки могут привести к внутреннему растрескиванию. Поэтому очень важно найти оптимальную температуру и время обработки HT-LH для определенного размера и породы древесины коробчатого сечения, чтобы предотвратить как поверхностное, так и внутреннее растрескивание. Катагири и др. [3] эффективно контролировали поверхностные проверки квадратных бревен суги с коробчатым сердцевиной, применяя предварительную обработку при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 12 ч, но не сообщали о результатах внутренних проверок. Хермаван и др. сообщили, что предварительная обработка при температуре 135 °C в течение 10 ч или 150 °C в течение 7 ч была эффективной для предотвращения поверхностных растрескиваний деревянных брусков с коробчатой сердцевиной, однако внутренние растрескивания наблюдались в большинстве образцов. Согласно исследованию Куроды [9], время обработки HT–LH составляло минимум 10 ч для предотвращения дефектов поверхности и максимум 30–40 ч для контроля внутренних дефектов коробчатой сердцевины sugi с поперечным сечением 132 × 132 мм и начальным MC ( влажность) 80–100 % при температуре 120 °С по сухому термометру и 30 °С при разрежении по влажному термометру. Хотя Курода указал диапазон времени обработки HT-LH, чтобы предотвратить как поверхностные проверки, так и внутренние проверки древесины с коробчатым сердцевиной sugi, он не указал оптимальное время обработки HT-LH. Аналогичное исследование было проведено Лесной экспериментальной станцией Хоккайдо [10]. Таким образом, целью данного исследования было определить надлежащее время предварительной обработки коробчатого бруса из лиственницы с поперечным сечением 100 × 100 мм, чтобы предотвратить как поверхностное, так и внутреннее растрескивание.

Хермаван и др. сообщили, что предварительная обработка при температуре 135 °C в течение 10 ч или 150 °C в течение 7 ч была эффективной для предотвращения поверхностных растрескиваний деревянных брусков с коробчатой сердцевиной, однако внутренние растрескивания наблюдались в большинстве образцов. Согласно исследованию Куроды [9], время обработки HT–LH составляло минимум 10 ч для предотвращения дефектов поверхности и максимум 30–40 ч для контроля внутренних дефектов коробчатой сердцевины sugi с поперечным сечением 132 × 132 мм и начальным MC ( влажность) 80–100 % при температуре 120 °С по сухому термометру и 30 °С при разрежении по влажному термометру. Хотя Курода указал диапазон времени обработки HT-LH, чтобы предотвратить как поверхностные проверки, так и внутренние проверки древесины с коробчатым сердцевиной sugi, он не указал оптимальное время обработки HT-LH. Аналогичное исследование было проведено Лесной экспериментальной станцией Хоккайдо [10]. Таким образом, целью данного исследования было определить надлежащее время предварительной обработки коробчатого бруса из лиственницы с поперечным сечением 100 × 100 мм, чтобы предотвратить как поверхностное, так и внутреннее растрескивание.

Материалы и процедуры

80 шт. прямоугольного бруса размерами 100 × 100 × 1700 мм были выпилены из зеленой японской лиственницы ( Larix kaempferi G.), бревна длиной 1700 мм и средним диаметром 15 см. Затем были вырезаны поперечные секции толщиной 20 мм на расстоянии около 300 мм от каждого конца бревна для измерения сырой МС каждого бревна. Торцы образцов размером 100 × 100 × 1000 мм были покрыты водостойкой краской. Средняя зеленая МС образцов составила 38,10%, в то время как средняя конечная МС образцов составила 12,9.5%. Затем всего 60 штук образцов, по 20 штук для каждой обработки HT-LH, пропаривали при температуре 100 °C по сухому термометру и 0 °C при понижении температуры по влажному термометру в течение 5 ч. Затем их сушили при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 8, 12 и 16 часов в сушилке с принудительной подачей воздуха (SKD-90HPT, Shinshiba, Asahikawa Japan) соответственно. Контрольные (необработанные) образцы были сложены в той же сушилке и высушены вместе с предварительно обработанными HT-LH образцами по графику сушки (таблица 1). 8 штук образцов с высоким начальным МС, по 2 штуки образцов от каждой обработки ВТ-ЛГ и контроля, вытаскивали из сушилки и взвешивали с интервалами в 24 ч для измерения МС во время сушки.

8 штук образцов с высоким начальным МС, по 2 штуки образцов от каждой обработки ВТ-ЛГ и контроля, вытаскивали из сушилки и взвешивали с интервалами в 24 ч для измерения МС во время сушки.

Таблица 1 График сушки

Полноразмерный стол

После окончания сушки были измерены окончательные МС, чеки образцов. Ширину и длину всех неровностей поверхности измеряли с помощью штангенциркуля и рассчитывали общую площадь неровностей поверхности каждого образца. После определения поверхностных чешуек каждый образец разрезали посередине поперечным разрезом, подсчитывали общее количество внутренних чешуек и измеряли их длину штангенциркулем.

Результаты и обсуждение

Время сушки

MC, соответствующие минус 24 ч на рис. 1, были MC образцов до предварительной обработки HT–LH после предварительного пропаривания. Конечная МС образцов составила 12,36 % контрольных образцов, 12,38 % образцов, предварительно обработанных в течение 8 часов, 13,01 % образцов, предварительно обработанных в течение 12 часов, и 14,06 % образцов, предварительно обработанных в течение 16 часов. Время высыхания образцов составило 17 сут (408 ч) для контрольных образцов, 21 сут (504 ч) для образцов, предварительно обработанных в течение 8 ч, и более 21 сут для образцов, предварительно обработанных в течение 12 и 16 ч (рис. 1), что свидетельствует о что время высыхания предварительно обработанной древесины задерживается не менее чем на 19% по сравнению с контрольными образцами. Эту тенденцию можно объяснить более медленной скоростью высыхания образцов, обработанных HT-LH. Вышеприведенное наблюдение согласуется с выводом Hermawan et al. [6].

Время высыхания образцов составило 17 сут (408 ч) для контрольных образцов, 21 сут (504 ч) для образцов, предварительно обработанных в течение 8 ч, и более 21 сут для образцов, предварительно обработанных в течение 12 и 16 ч (рис. 1), что свидетельствует о что время высыхания предварительно обработанной древесины задерживается не менее чем на 19% по сравнению с контрольными образцами. Эту тенденцию можно объяснить более медленной скоростью высыхания образцов, обработанных HT-LH. Вышеприведенное наблюдение согласуется с выводом Hermawan et al. [6].

Рис. 1

Кривые сушки контрольных и предварительно обработанных образцов

Изображение в полный размер

Скорость сушки

8 ч, 12 ч и 16 ч) и контрольных образцов была значимой в течение всего периода сушки ( P < 0,0001). Как видно на рис. 2, средняя скорость высыхания предварительно обработанных образцов была ниже, чем у контрольных образцов в течение всего периода сушки, и имела тенденцию к снижению по мере увеличения времени предварительной обработки. Эта тенденция может быть связана с измененными микрофибриллами и компонентами в поверхностных слоях предварительно обработанных образцов во время предварительного пропаривания и предварительной обработки. Это предмет для дальнейшего изучения в ближайшем будущем.

Эта тенденция может быть связана с измененными микрофибриллами и компонентами в поверхностных слоях предварительно обработанных образцов во время предварительного пропаривания и предварительной обработки. Это предмет для дальнейшего изучения в ближайшем будущем.

Рис. 2

Средняя скорость высыхания контрольных и предварительно обработанных образцов

Изображение в полный размер

Проверка поверхности

Большинство образцов, предварительно обработанных в течение 12 и 16 часов, подвергались проверке свободной поверхности, несмотря на некоторые незначительные проверки поверхности, которые произошли перед сушкой из-за низкой начальной МС (таблица 2). Проверки поверхности на образцах, обработанных HT-LH, были намного меньше, чем на контрольных образцах, и имели тенденцию к уменьшению по мере увеличения времени обработки HT-LH (таблица 2). Эта тенденция может быть связана с большой остаточной деформацией при сушке, образующейся внутри поверхностных слоев древесины, обработанной HT-LH, которая ослабляет большие растягивающие напряжения. Таким образом, сушильный комплект предотвращал или уменьшал шероховатости поверхности. Кроме того, по мере увеличения времени обработки HT-LH ползучесть при растяжении также увеличивалась, что повышало способность предотвращать или уменьшать поверхностные дефекты.

Таким образом, сушильный комплект предотвращал или уменьшал шероховатости поверхности. Кроме того, по мере увеличения времени обработки HT-LH ползучесть при растяжении также увеличивалась, что повышало способность предотвращать или уменьшать поверхностные дефекты.

Таблица 2 Проверки бруса лиственницы после сушки

Полноразмерная таблица

Внутренняя проверка

Внутренние проверки внутри образцов, обработанных ВТ–ДВ, были намного меньше, чем внутри контрольных образцов. Для предварительно обработанных образцов были обнаружены только две внутренние проверки для образцов, предварительно обработанных в течение 8 ч, и никаких внутренних проверок не наблюдалось для образцов, предварительно обработанных в течение 12 и 16 ч (Таблица 2). Хотя комплект для сушки, полученный обработкой HT-LH, может контролировать дефекты поверхности, большой набор для сушки нежелателен, поскольку он может вызывать внутренние дефекты. В этом эксперименте надлежащее время обработки HT-LH составило 12–16 часов для небольших брусков из лиственницы с коробчатой сердцевиной, выпиленных из бревна диаметром 15 см.

Выводы

Квадрат из лиственницы квадратной формы сечением 100 × 100 мм сушили в печи после пропаривания при температуре 100°С по сухому термометру и 0°С по влажному термометру в течение 5 ч, а затем предварительно обрабатывали при 120 °C по сухому термометру и 30 °C по влажному термометру в течение 8 ч, 12 ч и 16 ч соответственно, чтобы обеспечить оптимальное время предварительной обработки небольших брусков из лиственницы с коробчатым сердцевиной. Результаты этого исследования были следующими:

- 1. Предварительная обработка

HT–LH при температуре 120 °C по сухому термометру и 30 °C при разрежении по влажному термометру в течение 12 и 16 ч предотвратила как поверхностные, так и внутренние дефекты лиственницы. прямоугольный брус сечением 100 × 100 мм и с относительно низкой начальной влажностью.

- 2.

Предварительная обработка HT-LH задержала время сушки как минимум на 19% из-за более медленной скорости сушки предварительно обработанной древесины.

Доступность данных и материалов

Наборы данных, полученные в ходе и/или проанализированные в ходе текущего исследования, можно получить у соответствующего автора по запросу.

Ссылки

Yoshida T, Hashizume T, Fujimoto N (2000) Характеристика высокотемпературной сушки квадратного бруса карамацу и суги – влияние условий высокой температуры при низкой влажности на свойства сушки. Вуд Инд 55: 357–362

Google Scholar

Катагири Ю., Фудзимото Н., Мурасе Ю. (2005) Влияние времени предварительной обработки в условиях высокой температуры и низкой влажности на качество высушенного Суги квадратного бруса с сердцевиной. Вуд Инд 60: 262–266

Google Scholar

Катагири Ю., Фудзимото Н., Мурасе Ю. (2007) Влияние температуры обработки на сушку поверхности квадратного бруса с коробчатой сердцевиной суги.

Сухая технология 25: 507–510

Сухая технология 25: 507–510Артикул

Google Scholar

Lee NH, Li C, Zhao XF (2010) Влияние предварительной обработки высокой температурой и низкой влажностью на время сушки и предотвращение проверки во время радиочастотной/вакуумной сушки столба японского красного кедра. J Wood Sci 56:19–24

Статья

КАСGoogle Scholar

Идо Х., Нагао Х., Като Х. (2005) Влияние внутренней проверки на прочность на сдвиг пиломатериалов суги. Вуд Инд 60: 170–174

Google Scholar

Хермаван А., Фудзимото Н., Сакагами Х. (2012) Влияние предварительной обработки при высокой температуре и низкой влажности на свойства сушки древесины с коробчатой сердцевиной суги с сердцевиной черного цвета. Dry Tech 30:780–786

Статья

КАСGoogle Scholar

«>Йифу Т., Симпсон В.Т. (1990) Перпендикулярно реологическому поведению зерна лоблолли сосны при сушке в прессе. Wood Fiber Sci 22:326–342

Google Scholar

Курода Н. (2007) Развитие фундаментальных исследований коробчатого бруса суги ( Cryptomeria japonica ). Мокузай Гаккаиси 53: 243–253 (на японском языке)

Артикул

КАСGoogle Scholar

Tsuchihashi H, Nakajima A (2005) Взаимосвязь между условиями сушки и прочностью квадратных стоек карамацу при высокотемпературном методе схватывания. J Hokkaido For Prod Res Inst 19: 22–26 (на японском языке)

Google Scholar

McMillen JM (1955) Стресс при высыхании красного дуба. Для продукта J 5:71–76

Google Scholar

Скачать ссылки

Благодарности

Это исследование было поддержано Программой фундаментальных научных исследований через Национальный исследовательский фонд Кореи (NRF), финансируемой Министерством образования (NRF-2019). R1I1A3A02059471).

R1I1A3A02059471).

Финансирование

Неприменимо.

Информация об авторе

Авторы и аффилированные лица

Департамент экологического проектирования жилья и Научно-исследовательский институт экологии человека, Колледж экологии человека, Национальный университет Чонбук, Комната 504, Корпус № 7-1, Пэкче-даэро, Деокджин -gu, 561-756, Чонджу-си, Чолла-Пукто, Республика Корея

Чун-Вон Кан

Факультет деревообработки и инженерии, Университет Бэйхуа, кабинет 113, здание Ифу, № 3999, Binjiang East Road, город Цзилинь, 132013, провинция Цзилинь, Китайская Народная Республика

Chengyuan Li & Yao-Xing Sun

Авторы

- Chun-Won Kang

Посмотреть публикации авторов 90 031

Вы также можете искать этот автор в

PubMed Google Scholar - Chengyuan Li

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar - Yao-Xing Sun

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Contributions

CW Kang предоставил весь план эксперимента и написал основной текст рукописи. CL провела эксперимент. YXS приняла участие в эксперименте и подготовила таблицы и рисунки. Все авторы прочитали и одобрили окончательный вариант рукописи.

CL провела эксперимент. YXS приняла участие в эксперименте и подготовила таблицы и рисунки. Все авторы прочитали и одобрили окончательный вариант рукописи.

Автор, ответственный за переписку

Чэнъюань Ли.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате при условии, что вы укажете соответствующую ссылку на оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Перепечатки и разрешения

Об этой статье

Моделирование скорости воздушной сушки пиломатериалов из лиственницы китайской :: Биоресурсы

Хуа Дж., Джу Л., Цай Л. и Ши С. К. (2016). «Моделирование скорости воздушной сушки пиломатериалов из лиственницы китайской», BioRes. 11(3), 5931-5940.

Abstract

Чтобы помочь защитить окружающую среду и снизить потребление энергии в деревообрабатывающей промышленности, воздушная сушка используется для предварительной сушки пиломатериалов до содержания влаги около 30%. Модель воздушной сушки, основанная на принципе диффузии, была разработана для более точной оценки времени воздушной сушки. Поскольку скорость перемещения влаги значительно отличается от той, которая имеет место при камерной сушке, были экспериментально определены эффективные коэффициенты диффузии при разных температурах. С помощью метода контрольного объема была разработана удобная компьютерная программа, предсказывающая время высыхания на воздухе. Модель была экспериментально подтверждена практикой воздушной сушки. Эта программа является мощным инструментом, используемым для оценки времени воздушной сушки при любой конечной влажности пиломатериалов из лиственницы в любое время года, в любом месте, где исторические метеорологические данные, такие как температура, относительная влажность и скорость ветра, доступен. Этот инструмент позволяет руководителям заводов создавать оптимальный план работы с учетом мощности их печей, наличия двора, требований к инвентарю и погодных условий.

Модель воздушной сушки, основанная на принципе диффузии, была разработана для более точной оценки времени воздушной сушки. Поскольку скорость перемещения влаги значительно отличается от той, которая имеет место при камерной сушке, были экспериментально определены эффективные коэффициенты диффузии при разных температурах. С помощью метода контрольного объема была разработана удобная компьютерная программа, предсказывающая время высыхания на воздухе. Модель была экспериментально подтверждена практикой воздушной сушки. Эта программа является мощным инструментом, используемым для оценки времени воздушной сушки при любой конечной влажности пиломатериалов из лиственницы в любое время года, в любом месте, где исторические метеорологические данные, такие как температура, относительная влажность и скорость ветра, доступен. Этот инструмент позволяет руководителям заводов создавать оптимальный план работы с учетом мощности их печей, наличия двора, требований к инвентарю и погодных условий.

Скачать PDF

Статья полностью

Моделирование скорости воздушной сушки пиломатериалов из лиственницы китайской

Джун Хуа, a, * Линь Джу, a Липин Цай, b и Шелдон К. Ши b

Ши b

Чтобы помочь защитить окружающую среду и снизить потребление энергии в деревообрабатывающей промышленности, воздушная сушка используется для предварительной сушки пиломатериалов примерно до 30% влажности. Модель воздушной сушки, основанная на принципе диффузии, была разработана для более точной оценки времени воздушной сушки. Поскольку скорость перемещения влаги значительно отличается от той, которая имеет место при камерной сушке, были экспериментально определены эффективные коэффициенты диффузии при разных температурах. С помощью метода контрольного объема была разработана удобная компьютерная программа, предсказывающая время высыхания на воздухе. Модель была экспериментально подтверждена практикой воздушной сушки. Эта программа является мощным инструментом, используемым для оценки времени воздушной сушки при любой конечной влажности пиломатериалов из лиственницы в любое время года, в любом месте, где исторические метеорологические данные, такие как температура, относительная влажность и скорость ветра, доступен. Этот инструмент позволяет руководителям заводов создавать оптимальный план работы с учетом мощности их печей, наличия двора, требований к инвентарю и погодных условий.

Этот инструмент позволяет руководителям заводов создавать оптимальный план работы с учетом мощности их печей, наличия двора, требований к инвентарю и погодных условий.

Ключевые слова: Воздушная сушка лиственницы; эффективные коэффициенты диффузии; Оценка времени сушки; Моделирование

Контактная информация: а: Электромеханический колледж Северо-восточного университета лесного хозяйства, Харбин 150040, Китай; b: Факультет машиностроения и энергетики, Инженерный колледж, Университет Северного Техаса, Дентон, Техас, 76207, США; * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Для снижения энергопотребления и защиты окружающей среды воздушная сушка используется для предварительной сушки пиломатериалов до влажности около 30 %. Время сушки на воздухе в значительной степени зависит от времени года, размера и породы древесины, а также от годовых климатических изменений. В сушке на воздухе участвуют многие переменные, такие как свойства пиломатериалов и погодные условия, что затрудняет оценку времени сушки на воздухе. Ритц и Пейдж (1971) разработал таблицы для оценки приблизительного времени сушки на воздухе для лиственных и хвойных пород толщиной в один дюйм в определенных местах. Rietz (1972) разделил восток Соединенных Штатов на пять зон, используя карту воздушной сушки для оценки продолжительности эффективных условий воздушной сушки. Макмиллен и Венгерт (1978) также составили таблицу времени сушки на воздухе для большинства лиственных пород, высушенных на юге, среднем юге, в центре и на среднем севере. Дениг и Венгерт (1982) разработали уравнение регрессии для оценки суточного содержания влаги (СВ), потерь по сравнению с исходными данными СВ, температуры и относительной влажности (ОВ) для красного дуба и желтого тополя. Simpson and Wang (2003) высушивали на воздухе окоренные бревна из пондерозовой сосны и дугласовой пихты, которые складывали в штабеля четыре раза в течение года. Эти данные были использованы для разработки нескольких уравнений линейной и нелинейной регрессии. Кай и Оливейра (2012) использовали модель множественной регрессии для оценки скорости сушки пиломатериалов размерами зеленая ель/сосна.

Ритц и Пейдж (1971) разработал таблицы для оценки приблизительного времени сушки на воздухе для лиственных и хвойных пород толщиной в один дюйм в определенных местах. Rietz (1972) разделил восток Соединенных Штатов на пять зон, используя карту воздушной сушки для оценки продолжительности эффективных условий воздушной сушки. Макмиллен и Венгерт (1978) также составили таблицу времени сушки на воздухе для большинства лиственных пород, высушенных на юге, среднем юге, в центре и на среднем севере. Дениг и Венгерт (1982) разработали уравнение регрессии для оценки суточного содержания влаги (СВ), потерь по сравнению с исходными данными СВ, температуры и относительной влажности (ОВ) для красного дуба и желтого тополя. Simpson and Wang (2003) высушивали на воздухе окоренные бревна из пондерозовой сосны и дугласовой пихты, которые складывали в штабеля четыре раза в течение года. Эти данные были использованы для разработки нескольких уравнений линейной и нелинейной регрессии. Кай и Оливейра (2012) использовали модель множественной регрессии для оценки скорости сушки пиломатериалов размерами зеленая ель/сосна. Анализ данных показал, что направление ветра не оказывает существенного влияния на скорость потери влаги.

Анализ данных показал, что направление ветра не оказывает существенного влияния на скорость потери влаги.

Программа компьютерного моделирования сушки, разработанная Хартом (1981), может использоваться для оценки времени сушки на воздухе с помощью метода интерполяции для тех месяцев, когда эксперименты не проводились. Это компьютерное моделирование обычно требует подхода проб и ошибок для получения расчетного коэффициента диффузии на основе предыдущих данных сушки. Реш и др. (1989) применил модель Харта к высушенным пиломатериалам из дугласовой пихты и пришел к выводу, что эта модель является полезным инструментом для исследования сушки пиломатериалов и разработки графика сушки пиломатериалов. Симпсон и Харт (2001) использовали эту модель для оценки времени сушки на воздухе для конкретных мест путем оптимизации моделирования сушки с существующими экспериментальными значениями времени сушки на воздухе для северного красного дуба, сахарного клена, американского бука, тополя желтого, сосны желтой и Дуглас-пихта. Использование параметров моделирования, таких как коэффициент диффузии, относительная энергия активации, и т.д. , привели к оптимизации времени высыхания этих видов на воздухе. Хотя компьютерное моделирование сушки дало хорошие оценки времени сушки пиломатериалов на воздухе, было трудно получить параметры моделирования из экспериментальных данных (Simpson and Wang 2003).

Использование параметров моделирования, таких как коэффициент диффузии, относительная энергия активации, и т.д. , привели к оптимизации времени высыхания этих видов на воздухе. Хотя компьютерное моделирование сушки дало хорошие оценки времени сушки пиломатериалов на воздухе, было трудно получить параметры моделирования из экспериментальных данных (Simpson and Wang 2003).

Фактически, ограниченные исследования на сегодняшний день показали моделирование метода воздушной сушки. Herritsch и Nijdam (2009) разработали модель сушки, которая включает влияние температуры и МС на коэффициент диффузии для высоконепроницаемой древесины твердых пород. С помощью Matlab 7.0 решались связанные дифференциальные уравнения в частных производных. В их более поздней работе (Herritsch and Nijdam 2012) были исследованы изменения времени сушки в разных местах Новой Зеландии с использованием проверенной модели сушки. Кроме того, с помощью модели был смоделирован альтернативный метод сушки древесины красного бука, известный как предварительная сушка на складе.

Ки и др. (2000) предложил следующее выражение для коэффициента диффузии, которое включает влияние как температуры, так и содержания влаги:

(1)

, где D R – эталонный коэффициент диффузии, MC – содержание влаги, T – абсолютная температура, b – константа, учитывающая влияние содержания влаги, и D и – энергия активации диффузии. Этот расчет представляет вероятный диапазон значений энергии активации в температурном члене, но не дает значений константы b , в связи с отсутствием в литературе сведений о влиянии содержания влаги на коэффициент диффузии выше точки насыщения волокна.

Китайская лиственница ( Larix potaninii ) является непроницаемой древесиной местного вида и может стать важным ресурсом устойчивой древесины в Китае, поскольку ее легко выращивать в горах Северного Китая, а также она обладает хорошими механическими свойствами и устойчивостью к гниению. В данной работе разработана модель прогнозирования скорости воздушной сушки лиственницы китайской. Это первый шаг к оптимизации стратегии сушки для производства высококачественной равномерно высушенной древесины в разумные сроки. Разработанная модель воздушной сушки была проверена в различных условиях воздушной сушки путем сравнения предсказаний модели с экспериментальными данными сушки пиломатериалов из китайской лиственницы.

В данной работе разработана модель прогнозирования скорости воздушной сушки лиственницы китайской. Это первый шаг к оптимизации стратегии сушки для производства высококачественной равномерно высушенной древесины в разумные сроки. Разработанная модель воздушной сушки была проверена в различных условиях воздушной сушки путем сравнения предсказаний модели с экспериментальными данными сушки пиломатериалов из китайской лиственницы.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы и методы

В качестве образцов для данного исследования использовались пиломатериалы из зеленой китайской лиственницы ( Larix ) размером 5 см (толщина) × 10 см (ширина) × 240 см (длина), полученные с лесопилки, расположенной в провинции Хэйлунцзян. , Китай. Образцы складывали в блоки, чтобы свести к минимуму потерю влаги при транспортировке и хранении. Эксперименты по воздушной сушке проводились в городе Харбин, провинция Хэйлунцзян, Китай. Общий план эксперимента заключался в штабелировании пиломатериалов из лиственницы для воздушной сушки (рис. 1). С помощью метода сушки в печи индивидуальную исходную MC определяли с помощью 25-сантиметровых дисков, которые вырезали с каждого конца исходного пиломатериала длиной 300 см, в результате чего получались образцы длиной 240 см.

1). С помощью метода сушки в печи индивидуальную исходную MC определяли с помощью 25-сантиметровых дисков, которые вырезали с каждого конца исходного пиломатериала длиной 300 см, в результате чего получались образцы длиной 240 см.

Для получения точной информации о погоде во время воздушной сушки рядом со штабелями для сушки пиломатериалов была установлена метеостанция с батарейным питанием и регистратором данных (передвижная метеостанция PC-3, Jian Zhou Yanggang Weather Equipment Co., Цзяньчжоу, Китай). показано на рис. 1. Метеостанция была предварительно настроена на измерение температуры, относительной влажности и скорости ветра каждые 60 минут и сохранение информации вместе со временем и датой. По завершении воздушной сушки данные о погоде экспортировались в компьютер.

Два штабеля пиломатериалов были установлены для экспериментов по воздушной сушке с апреля по август и с июля по октябрь 2013 года. Штабели были покрыты фанерой для защиты пиломатериалов от дождя и прямых солнечных лучей. Подобно метеостанции, регистратор данных нагрузочных балок был предварительно настроен на запись веса штабеля каждые 60 минут. После завершения сушки на воздухе рассчитывали потерю МС для каждого временного интервала с использованием измеренного веса во время сушки на воздухе и начальных масс пиломатериалов и МС.

Подобно метеостанции, регистратор данных нагрузочных балок был предварительно настроен на запись веса штабеля каждые 60 минут. После завершения сушки на воздухе рассчитывали потерю МС для каждого временного интервала с использованием измеренного веса во время сушки на воздухе и начальных масс пиломатериалов и МС.

Рис. 1. Стопка пиломатериалов, метеостанция и несущие балки

Определение эффективных коэффициентов диффузии

Хотя общепризнано, что капиллярные силы ответственны за движение свободной воды и что диффузия связана с движением связанной воды, которое происходит ниже точки насыщения волокна (FSP), в этом моделировании использовалась диффузионная модель как для МС выше и ниже FSP. Обоснование состоит в том, что скорость высыхания, вероятно, контролируется диффузией влаги через древесную оболочку, где MC ниже FSP. Подход Фика был привлекателен для моделирования из-за его простоты и легкости численного решения (Herritsch and Nijdam 2009). ). Следовательно, диффузионная модель подходит для описания переноса влаги изнутри наружу плиты. Ключевым элементом в этом моделировании является определение коэффициента диффузии, который зависит от содержания влаги в древесине.

). Следовательно, диффузионная модель подходит для описания переноса влаги изнутри наружу плиты. Ключевым элементом в этом моделировании является определение коэффициента диффузии, который зависит от содержания влаги в древесине.

Процесс воздушной сушки проводился при низких температурах, в основном ниже 30 °C, в Харбине, Китай. Скорость сушки значительно отличалась от скорости сушки в печи. Поэтому были определены эффективные коэффициенты диффузии, непосредственно влияющие на массоперенос в процессе воздушной сушки.

Из пиломатериалов лиственницы (плоскопиленной заболони) вырезали образцы размером 50 мм (ширина) × 10 мм (толщина) × 100 мм (длина) и готовили для определения эффективного коэффициента диффузии ( D eff ). Для каждого уровня температуры использовали тридцать повторов. Все образцы были без видимых дефектов и покрыты по краям двумя слоями эпоксидной смолы для предотвращения потери влаги в продольном и поперечном направлениях при сушке.

Использовалась камера кондиционирования с постоянными температурой и относительной влажностью ± 1 °C и ± 2% от экспериментальных целей. При относительной влажности около 50% эксперименты по сушке (десорбции) проводились при шести температурах по сухому термометру, а именно: 5 °С, 10 °С, 15 °С, 20 °С, 25 °С и 30 °С. . Чтобы свести к минимуму влияние поверхностного сопротивления на коэффициент диффузии, для камеры была предварительно задана высокая скорость воздуха около 5 м/с. Цифровые весы, чувствительные к 0,1 мг, использовались для контроля изменения массы образцов во время десорбции.

Исходная МС образцов составляла для лиственницы от 75 до 92 % (табл. 1). В процессе десорбции массу каждого образца контролировали цифровыми весами. После достижения равновесия МС образцы затем высушивали при 103 ± 2 °С до постоянной массы. По высушенной массе оценивали начальную МС и потерю влаги при десорбции. Предполагая, что коэффициент диффузии не зависит от MC, использовалось следующее уравнение (Siau 1984):

(2)

где D — коэффициент диффузии, мм 2 /ч, L — полутолщина в направлении диффузии влаги, мм, t — время, ч, средний МС в момент времени t , рассчитанный следующим образом,

(3)

где — концентрация влаги в момент времени t , кг/м 3 , Ce — концентрация влаги в равновесии с давлением водяного пара в окружающем воздухе, кг/м 3 , а C 0 – начальная концентрация влаги, кг/м 3 .

Уравнение 2 показывает, что график 2 по сравнению с t является линейным с наклоном D/705,88L 2 , поэтому D можно рассчитать по наклону линейной регрессии, подобранной к экспериментальным данным, как следует,

D = 705,88L 2 × Уклон (4)

, где

Моделирование воздушной сушки

Если предположить, что скорость сушки пропорциональна градиенту влажности, более корректным термином, используемым для моделирования процесса сушки на воздухе, будет эффективный коэффициент диффузии ( D eff ), вместо традиционного коэффициента диффузии. Значение D eff было определено экспериментально во всем диапазоне MC, как выше, так и ниже FSP, в образцах, как описано в предыдущем разделе. D eff значения варьировались от 0,1 × 10 -10 м 2 /с до 1 × 10 -10 м 2 /с, что согласовывалось с значения в таблице 2.

Для образцов лиственницы длина 240 см была намного больше, чем ширина (10 см) и толщина (5 см), поэтому для моделирования тепломассообмена был использован двумерный подход. Основное уравнение, используемое для сохранения энергии, было следующим (Cai and Oliveira 2008),

(5)

где T – температура, К, k x и k y – теплопроводность в координатах x и y, Вт/мК, – скорость тепловыделения на единицу объема. , в Вт/м 3 , древесина является основной плотностью древесины, в кг/м 3 , а C p является удельной теплоемкостью древесины в Дж/кгК.

Таблица 1. Параметры , используемые в модели воздушной сушки

Граничное условие для уравнения. 5 можно описать,

(6)

где ч коэффициент теплопередачи, Вт/м 2 К, T с температура поверхности, К, T температура окружающей среды, К, ч 90 277 мкг — скрытая теплота парообразования, Дж/кг, а м — поток влаги, кг/м 2 с.

Основное уравнение сохранения массы выглядит следующим образом:

(7)

где M концентрация влаги, кг/м 3 , D эфф — эффективный коэффициент диффузии в координатах x и y, ×10 -9 м 2 /с.

Граничное условие для переноса массы описывается как,

(8)

где M s концентрация влаги на поверхности древесины, кг/м 3 , M концентрация влаги в воздухе, кг/м 3 , h m – коэффициент массопереноса в м/с и поправочный коэффициент, который зависит от M поверхностного слоя (Cai 2005). Коэффициент массообмена ч м является функцией скорости воздуха и коэффициента теплопередачи.

Поскольку ч м является функцией скорости воздуха v и коэффициента теплопередачи ч , они могут быть связаны аналогией Чилтона-Колберна (Pordage and Langrish 1999),

(9)

где g — плотность объемного газа, кг/м 3 , C pg — удельная теплоемкость объемного газа, Дж/кгK, Pr — число Прадтля, Sc – число Шмидта.

Связанные дифференциальные уравнения в частных производных в уравнениях. 5 и 7 были решены методом контрольного объема (Kreith and Bohn 2001). Контрольный объем — фиксированная область в пространстве, ограниченная контрольной поверхностью, через которую проходят тепло и масса. Используя этот метод, Кай и Оливейра (2008) успешно смоделировали процесс тепло- и массопереноса во время сушки пиломатериалов во влажном кармане.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Коэффициенты диффузии

Коэффициенты диффузии лиственницы китайской были определены при шести температурах: , т.е. 5 °C, 10 °C, 15 °C, 20 °C, 25 °C и 30 °C. Результаты, которые были средними из 30 образцов, показаны в таблице 2. После регрессии уравнение. 10, который можно использовать для предсказания увеличения эффективного коэффициента диффузии ( D eff ) с температурой.

D эфф = 0,1918 ln( T ) – 0,0889 (R² = 0,9922) (10)

где D эфф эффективный коэффициент диффузии, 10 -10 м 2 /с и T это температура, °С.

Таблица 2. Эффективные коэффициенты диффузии при различных температурах

Значения в скобках являются стандартными отклонениями.

Рис. 2. Экран пользовательского интерфейса для оценки скорости осушения воздуха (с апреля по август 2013 г.)

Результаты моделирования

С помощью Visual Basic было разработано программное обеспечение для прогнозирования времени воздушной сушки пиломатериалов из лиственницы, экраны пользовательского интерфейса показаны на рис. 2 с апреля по август 2013 г. Программа прогнозирует изменение МС во времени как функцию исходной МС, плотности древесины, размеров пиломатериалов, расчетной будущей температуры, относительной влажности и скорости ветра.

Сравнение между теоретической прогнозируемой кривой и данными для одного штабеля пиломатериалов за период с апреля по август 2013 г. (Прогон 1) показано на рис. 3. вместе с кривой, предсказанной моделью, проиллюстрировано на рис. 4. На этих двух рисунках M exp – экспериментальные результаты, а M calc – расчетные значения, основанные на модели. Различия между теоретическим предсказанием (сплошные линии) и экспериментальными данными (точки) находятся в допустимых пределах на обоих рис. 3 и 4, что означает, что время высыхания воздуха можно оценить, если доступны исторические метеорологические данные, такие как температура, относительная влажность и скорость ветра.

4. На этих двух рисунках M exp – экспериментальные результаты, а M calc – расчетные значения, основанные на модели. Различия между теоретическим предсказанием (сплошные линии) и экспериментальными данными (точки) находятся в допустимых пределах на обоих рис. 3 и 4, что означает, что время высыхания воздуха можно оценить, если доступны исторические метеорологические данные, такие как температура, относительная влажность и скорость ветра.

Несмотря на то, что при сравнении кривых в опыте 1 (рис. 3) и опыте 2 (рис. 4) визуальной разницы не наблюдалось, анализ данных показал, что скорости высыхания различались между двумя опытами, как видно из таблицы 3. В табл. 3 представлено влияние различных начальных MC и средней температуры на скорость сушки. Более высокая скорость сушки в опыте 2, вероятно, была вызвана более высокой начальной МС и более высокой температурой.

Таблица 3. Сравнение серий 1 и 2

Как показано на рис. 2, мощная программа способна прогнозировать время сушки на воздухе и предоставляет инструмент для учета влияния всех переменных, влияющих на время сушки на воздухе, таких как плотность древесины, начальная и целевая влажность. содержание, размеры пиломатериалов, температуру, относительную влажность и скорость ветра. Программа способна прогнозировать время сушки на воздухе с точностью ± 15% от наблюдаемых значений, как показано на рис. 3 и 4. Используя этот инструмент, можно добиться рентабельной работы мельницы, учитывая мощность печи, наличие площадки для воздушной сушки и требования к запасам.

2, мощная программа способна прогнозировать время сушки на воздухе и предоставляет инструмент для учета влияния всех переменных, влияющих на время сушки на воздухе, таких как плотность древесины, начальная и целевая влажность. содержание, размеры пиломатериалов, температуру, относительную влажность и скорость ветра. Программа способна прогнозировать время сушки на воздухе с точностью ± 15% от наблюдаемых значений, как показано на рис. 3 и 4. Используя этот инструмент, можно добиться рентабельной работы мельницы, учитывая мощность печи, наличие площадки для воздушной сушки и требования к запасам.

Рис. 3. Сравнение экспериментальных результатов ( M exp ) и расчетной кривой ( M расчет ) с использованием программного обеспечения (Прогон 1: с апреля по август 2013 г.)

Рис. 4. Сравнение экспериментальных результатов ( M exp ) и расчетной кривой ( M расчет ) с использованием программного обеспечения (Прогон 2: с июля по октябрь 2013 г. )

)

ВЫВОДЫ

- Эффективный коэффициент диффузии увеличивается с температурой.

- Экспериментальная проверка подтвердила, что эта модель способна прогнозировать время сушки на воздухе с точностью ± 15% от наблюдаемых значений.

- Программное обеспечение может оценивать время сушки воздуха до любого конечного содержания влаги в любое время года и в любом месте, где доступны исторические метеорологические данные о температуре, относительной влажности и скорости ветра.

- Следует иметь в виду, что, хотя компьютерная программа учитывает различные переменные ( т.е. плотность, размеры) на основе теоретического расчета, только один вид (лиственница китайская), один размер (5-см × 10-см ) и одно место (Харбин, Китай, с апреля по октябрь) были подтверждены экспериментами.

БЛАГОДАРНОСТЬ

Это исследование было поддержано Специальным фондом исследований лесного хозяйства в общественных интересах (проект №: 201304502).

ССЫЛКИ

Кай, Л. (2005). «Оценка скорости нагрева пиломатериалов из субальпийской ели», Wood and Fiber Science 37(2), 275-282.

Кай, Л., и Оливейра, Л. К. (2012). «Оценка времени сушки на воздухе размерных пиломатериалов», Технология сушки 30, 827-831. DOI: 10.1080/07373937.2012.668148

Кай, Л., и Оливейра, Л.К. (2008). «Моделирование сушки пиломатериалов с мокрым карманом», Технология сушки 26, 525-529. DOI: 10.1080/07373930801944572

Дениг, Дж., и Венгерт, Э. (1982). «Оценка потери содержания влаги при сушке на воздухе для пиломатериалов из красного дуба и желтого тополя», Forest Products Journal 32(2), 26-31.

Харт, Калифорния (1981). «SIMSOR: компьютерное моделирование сорбции воды в древесине», Wood and Fiber 13(1), 46-71.

Херрич, А., и Нийдам, Дж. Дж. (2009). «Улучшенная модель сушки высоконепроницаемой твердой древесины», Holzforschung 63, 464-471. DOI: 10.1515/HF.2009.075

DOI: 10.1515/HF.2009.075

Херрич, А., и Нийдам, Дж. Дж. (2012). «Вычислительный инструмент для исследования различных методов сушки древесины местного красного бука Новой Зеландии ( Nothofagus fusca )», Asia-Pacific Journal of Chemical Engineering 7(4), 555-562. DOI: 10.1002/apj.606

Ки, Р. Б., Лэнгриш, Т. А. Г., и Уокер, Дж. С. Ф. (2000). Kiln-Drying of Lumber , Springer-Verlag, New York, NY, USA, стр. 220-230.

Крейт, Ф., и Бон, М.С. (2001). Principles of Heat Transfer (6 th Ed.), Brooks/Cole Thomson Learning, Сингапур, стр. 201-250.

Макмиллен М. и Венгерт Э. М. (1978). Сушка пиломатериалов восточных лиственных пород (Справочник Министерства сельского хозяйства США № 528) , Министерство сельского хозяйства США, Вашингтон, округ Колумбия, США, стр. 104.

Нийдам, Дж. Дж., Лэнгриш, Т. А. Г., и Ки, Р. Б. (2000). «Модель высокотемпературной сушки древесины хвойных пород», Chemical Engineering Science 55, 3585-359. 8. DOI:10.1016/S0009-2509(00)00042-7

8. DOI:10.1016/S0009-2509(00)00042-7

Портедж, Л.Дж., и Лэнгриш, Т.А.Г. (1999). «Моделирование влияния скорости воздуха при сушке древесины лиственных пород», Технология сушки 17(1–2), 237–255. DOI: 10.1080/07373939908917527

Реш Х., Канг Х. и Бэг М. (1989). «Сушка пихты Дугласа: компьютерное моделирование», Wood and Fiber Science 21(3), 207-218.

Ритц, RC (1972). Календарь воздушной сушки пиломатериалов на Верхнем Среднем Западе (Res. Note FPL-0224) , Министерство сельского хозяйства США, Лаборатория лесных товаров, Мэдисон, Висконсин, США.

Ритц Р.К. и Пейдж Р.Х. (1971). Воздушная сушка пиломатериалов: руководство по отраслевой практике, Agni. Справочник 401, стр. 110, доступен в исправленной форме как: Сушка пиломатериалов на воздухе , ( Общий технический отчет, FPL-GTR-117, 1999, стр. 62) , Министерство сельского хозяйства США, Лаборатория лесных товаров, Мэдисон , Висконсин, США.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Сухая технология 25: 507–510

Сухая технология 25: 507–510