Пенопласты в банном строительстве | Строительный справочник | материалы — конструкции

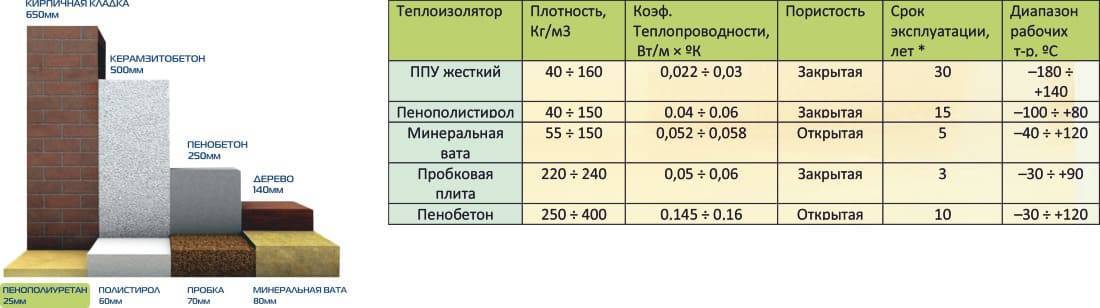

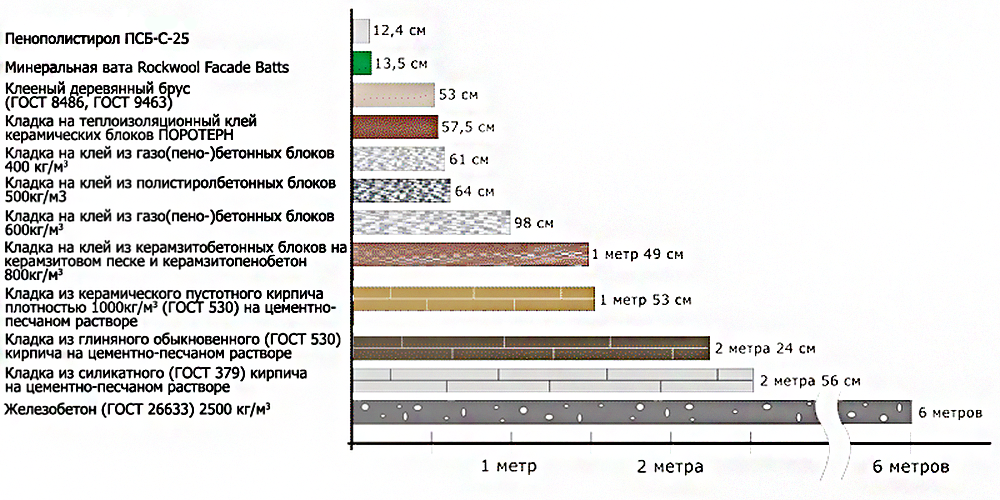

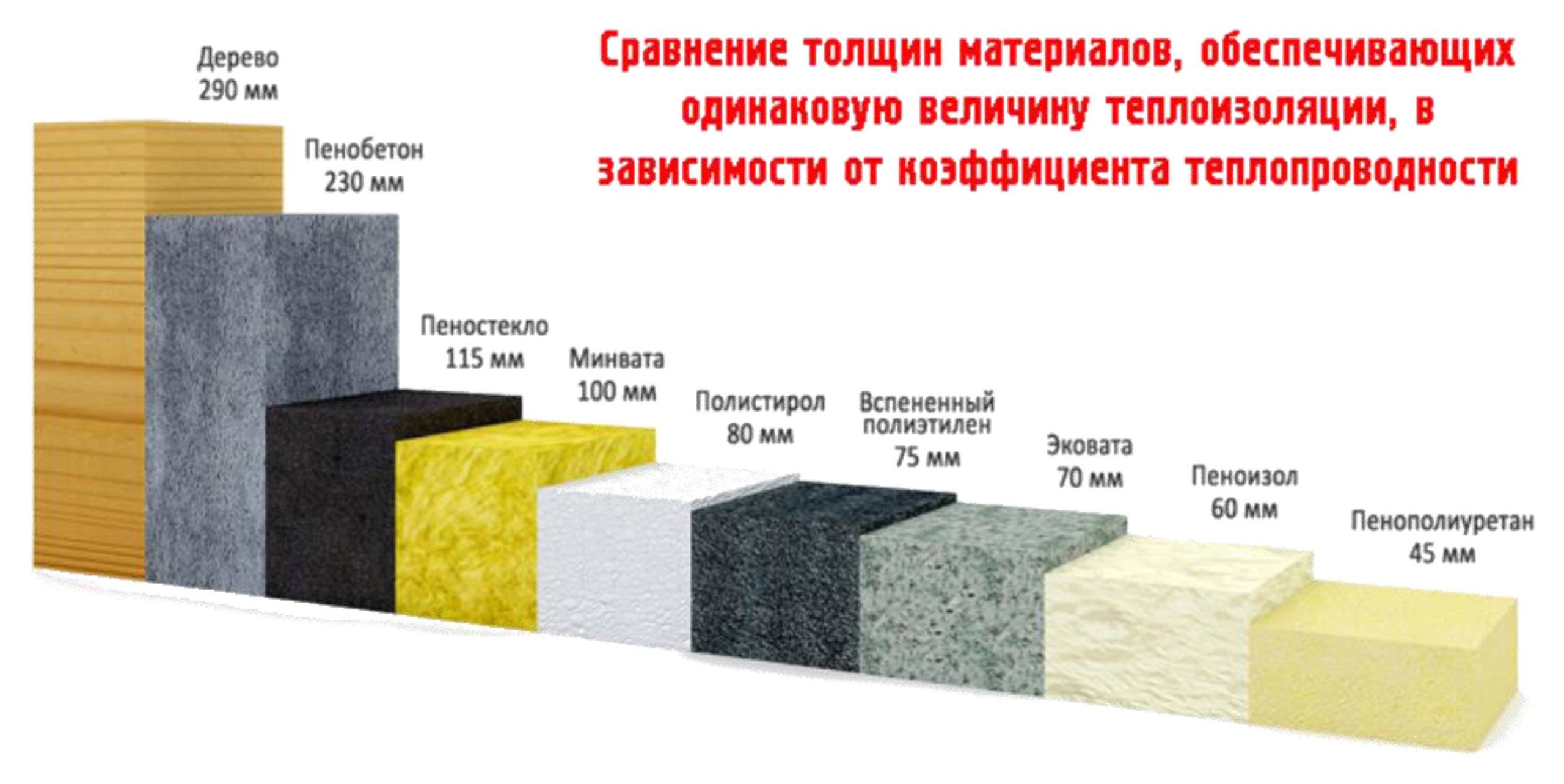

Утеплители из вспененных полимеров (поливинилхлорида, полистирола, пенополиуретана, полифенолформальдегида) выпускаются в виде плит, которые имеют более высокую жёсткость и более низкую воздухопроницаемость (продуваемость ветром), нежели маты и плиты из минеральной ваты. Поэтому, несмотря на низкую термоустойчивость, пенопласты нашли широкое применение в строительстве, тем более, что стоимость многих пенопластов весьма низкая, и транспортируются они легче, чем плиты минваты. Если самые жёсткие плиты из минваты (без армирования) выдерживают нагрузку не более 0,5 кг/см² (что лишь условно допускает передвижение по нему персонала при горизонтальном монтаже и инспекционном контроле), то экструдированный пенополистирол имеет прочность на сжатие до 5 кг/см² (что допускает даже монтаж на него некоторых видов оборудования).

В дачном строительстве наиболее распространен пенополистирол марки ПСБ по ГОСТ 15588-86 в виде плит обычно размером 1 х 1 м или 1 х 2 м (но встречаются совсем разные размеры в зависимости от производителя) толщиной 20-200 мм. Технология производства предусматривает изготовление вспененных газом-пентаном гранул пенополистирола с последующим беспрессовым горячим формованием плит в среде перегретого водяного пара. При этом вспененные гранулы в местах контактов деформируются и спекаются. Между гранулами остается сеть открытых пустот, в связи с чем в отгружаемых с завода плитах допускаются остаточные количества воды до 12%. После просушки сеть открытых пустот становится доступной для прохождения воздуха. Возможно и вторичное увлажнение высушенных плит при контакте с водой, но не до 12%, а до 2%, поскольку полистирол плохо смачивается водой. Прочность на сжатие составляет 1,5 кг/см² (при этом достигается 10% линейная деформация). Считается, что пенополистирол ПСБ абсолютно не токсичен и используется для утепления холодильников и даже для изготовления пищевых лотков для хранения, реализации и размораживания продуктов. В литературе отмечается, что случаев отравления выделениями из пенополистирола в нормальных условиях эксплуатации ни разу не наблюдалось за всю полувековую историю применения пенополистирола в быту и промышленности.

Технология производства предусматривает изготовление вспененных газом-пентаном гранул пенополистирола с последующим беспрессовым горячим формованием плит в среде перегретого водяного пара. При этом вспененные гранулы в местах контактов деформируются и спекаются. Между гранулами остается сеть открытых пустот, в связи с чем в отгружаемых с завода плитах допускаются остаточные количества воды до 12%. После просушки сеть открытых пустот становится доступной для прохождения воздуха. Возможно и вторичное увлажнение высушенных плит при контакте с водой, но не до 12%, а до 2%, поскольку полистирол плохо смачивается водой. Прочность на сжатие составляет 1,5 кг/см² (при этом достигается 10% линейная деформация). Считается, что пенополистирол ПСБ абсолютно не токсичен и используется для утепления холодильников и даже для изготовления пищевых лотков для хранения, реализации и размораживания продуктов. В литературе отмечается, что случаев отравления выделениями из пенополистирола в нормальных условиях эксплуатации ни разу не наблюдалось за всю полувековую историю применения пенополистирола в быту и промышленности. В то же время при пиролизе и при горении выделяется ароматический мономер (стирол) с приятным сладковатым цветочным запахом. Предельно допустимая концентрация (ПДК) паров стирола (жидкости с температурой кипения 145 °С) в воздухе рабочей зоны составляет 5 мг/м³, что значительно больше, чем ПДК выделений из других пластмасс и древесины (например, ПДК фенола 0,3 мг/м³, формальдегида 0,5 мг/м³). Так что токсичность пенополистирола и при высоких температурах не может быть очень высокой, тем более, что стирол чрезвычайно легко полимеризуется даже в газовой фазе. При температурах порядка 100 °С и выше пенополистирол начинает деформироваться под собственным весом («усаживаться»), как правило без запаха, затем при 160-175 °С плавится, стекая каплями. Пиролиз (термическая деструкция) начинается при 260 °С, на воздухе — при 200 °С (с окислением и возможным воспламенением). Температура самовоспламенения составляет 444 °С. Таким образом, пенополистирол в условиях бани менее пожароопасен, чем, например, бумага, хлопчатобумажная вата или сухие опилки.

В то же время при пиролизе и при горении выделяется ароматический мономер (стирол) с приятным сладковатым цветочным запахом. Предельно допустимая концентрация (ПДК) паров стирола (жидкости с температурой кипения 145 °С) в воздухе рабочей зоны составляет 5 мг/м³, что значительно больше, чем ПДК выделений из других пластмасс и древесины (например, ПДК фенола 0,3 мг/м³, формальдегида 0,5 мг/м³). Так что токсичность пенополистирола и при высоких температурах не может быть очень высокой, тем более, что стирол чрезвычайно легко полимеризуется даже в газовой фазе. При температурах порядка 100 °С и выше пенополистирол начинает деформироваться под собственным весом («усаживаться»), как правило без запаха, затем при 160-175 °С плавится, стекая каплями. Пиролиз (термическая деструкция) начинается при 260 °С, на воздухе — при 200 °С (с окислением и возможным воспламенением). Температура самовоспламенения составляет 444 °С. Таким образом, пенополистирол в условиях бани менее пожароопасен, чем, например, бумага, хлопчатобумажная вата или сухие опилки. Плиты пенополистирола ПСБ-С (в частности, производства ОАО СП «Тиги-Кнауф») содержат, кроме того, антипирены-добавки, обеспечивающие самозатухание загораний пенополистирола (группа горючести ГЗ по ГОСТ 30224-94). Плиты легко режутся ножом, прибиваются гвоздями к стенам (через прижимные пластинки из жести, оргалита или древесины). При покупке следует обязательно проверить ровность сторон плит, выбирая при этом строго одинаковые по размеру, изготовленные на одних и тех же заводских формах, чтобы можно было бы потом вести монтаж с полной стыковкой без щелей (желательно в два слоя с перехлёстом стыков для предотвращения продуваемости). Кроме того, следует иметь в виду, что плиты пенополистирола ПСБ выпускаются нескольких марок с разной плотностью, а значит и с разной прочностью и жёсткостью, вплоть до весьма устойчивых к нагрузкам. Например, из пенополистирола ПСБ изготавливают заливочные формы (опалубки) для заливки бетона при изготовлении бетонных утеплённых стен (заливочные формы не удаляются, а остаются в стене), а также жёсткие вкладыши для упаковки электронной аппаратуры в коробки).

Плиты пенополистирола ПСБ-С (в частности, производства ОАО СП «Тиги-Кнауф») содержат, кроме того, антипирены-добавки, обеспечивающие самозатухание загораний пенополистирола (группа горючести ГЗ по ГОСТ 30224-94). Плиты легко режутся ножом, прибиваются гвоздями к стенам (через прижимные пластинки из жести, оргалита или древесины). При покупке следует обязательно проверить ровность сторон плит, выбирая при этом строго одинаковые по размеру, изготовленные на одних и тех же заводских формах, чтобы можно было бы потом вести монтаж с полной стыковкой без щелей (желательно в два слоя с перехлёстом стыков для предотвращения продуваемости). Кроме того, следует иметь в виду, что плиты пенополистирола ПСБ выпускаются нескольких марок с разной плотностью, а значит и с разной прочностью и жёсткостью, вплоть до весьма устойчивых к нагрузкам. Например, из пенополистирола ПСБ изготавливают заливочные формы (опалубки) для заливки бетона при изготовлении бетонных утеплённых стен (заливочные формы не удаляются, а остаются в стене), а также жёсткие вкладыши для упаковки электронной аппаратуры в коробки).

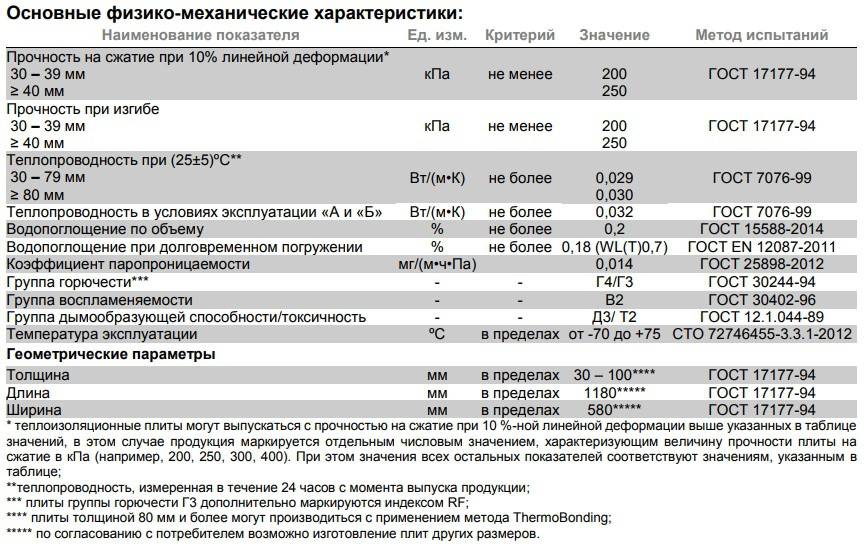

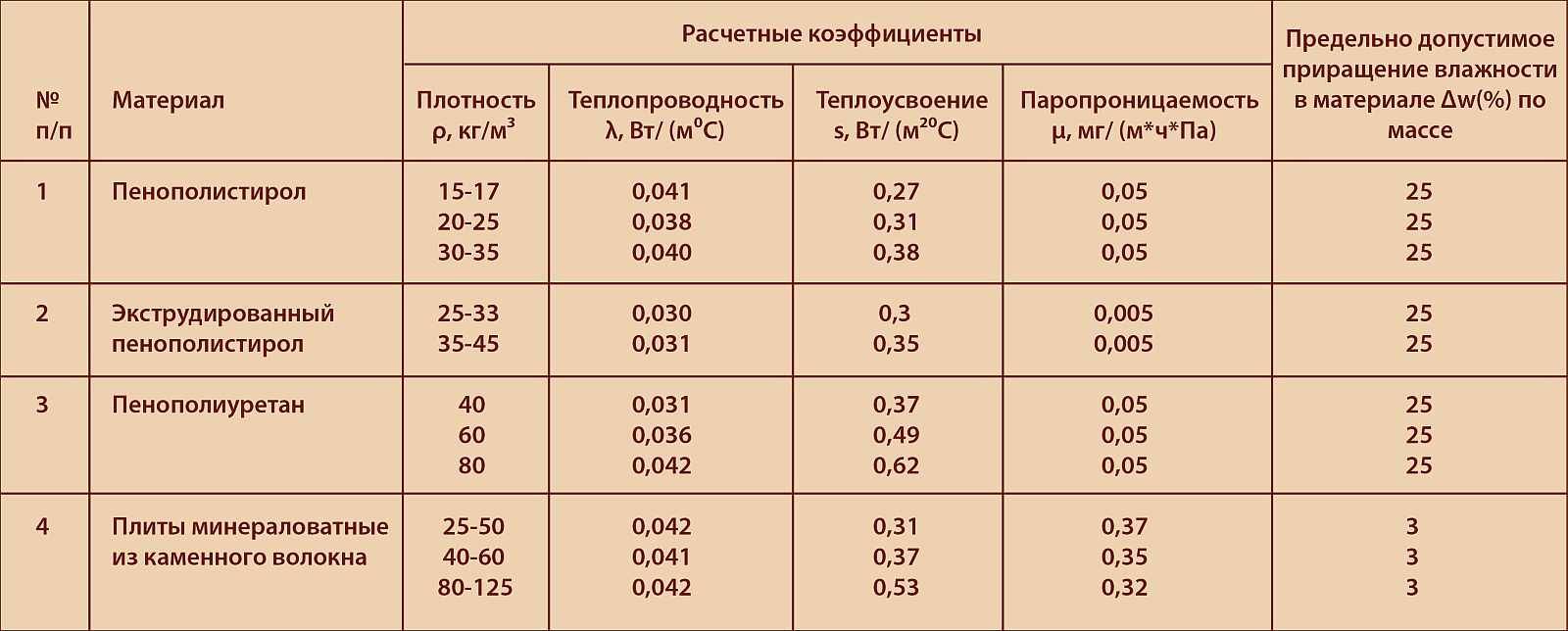

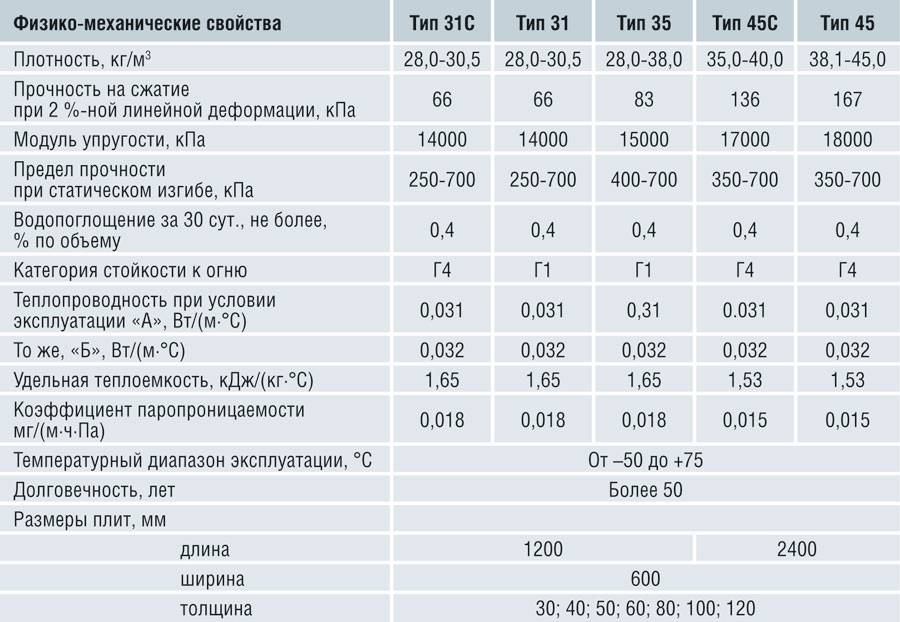

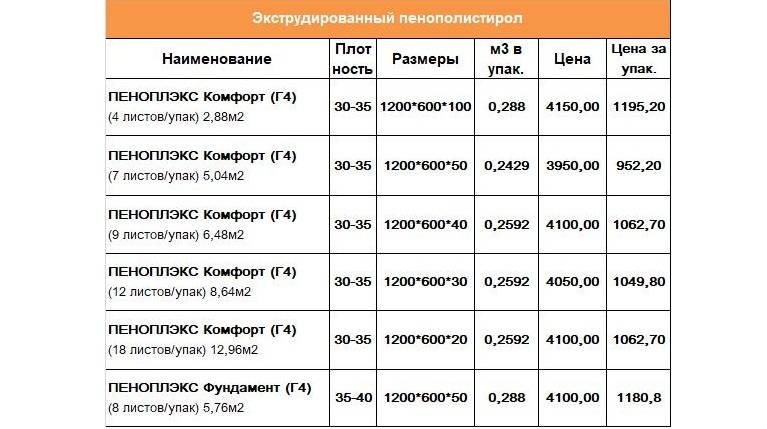

Повышенной жёсткостью обладает экструдированный (экструзионный) пенополистирол ЭППС, выпускаемый многими зарубежными фирмами (Styrodur, Styrofoam и др.) и уже несколькими отечественными (Экспол, Пеноплэкс и др.). В отличие от ПСБ, экструдированный пенополистирол изготавливают не из предварительно приготовленных вспененных гранул, а выдавливанием вспенивающегося полистирола сразу в виде готовой единой бесконечно длинной плиты, которая затем режется на куски длиной до 2-3 м, шириной 0,3-0,6 м. Иными словами, экструдированный пенополистирол представляет собой единую крупную гранулу пенополистирола. Вследствие этого, экструдированный пенополистирол, имеющий структуру пены с замкнутыми микроячейками, обладает нулевой капиллярностью, не впитывает воду и не пропускает воздух и пары воды. Экструдированный пенополистирол широко и успешно используется для утепления фундаментов автомобильных дорог и железнодорожного полотна, утепления стен и крыш зданий. Причём уникальные свойства экструдированного пенополистирола позволяют создать так называемую «инверсионную» изоляцию, когда именно утеплитель защищает от механических повреждений гидроизолирующий слой, а не наоборот (как это имеет место в старых традиционных решениях). Так, например, подземная стеновая часть фундамента сначала гидроизолируется (битумными мастиками и гидроизолами), а затем на гидроизолирующий слой накладывается (или приклеивается) теплоизоляция из плит ЭППС, после чего фундамент закапывается грунтом. Так же и на крышах сначала укладывается гидроизоляция (например, многослойная рубероидная), а затем укладываются плиты ЭППС, защищающие гидроизоляцию от перепадов температуры и механических воздействий. Для сопоставления приведём физико-механические свойства плит из экструдированного пенополистирола ЭППС по ТУ 2244-001-17953000-97 марок М-50, М-60 и М-70 и обычных (беспрессовых) пенополистирольных плит ПСБ-С фирмы Тиги-Кнауф марок М-35 и М-50:

Так, например, подземная стеновая часть фундамента сначала гидроизолируется (битумными мастиками и гидроизолами), а затем на гидроизолирующий слой накладывается (или приклеивается) теплоизоляция из плит ЭППС, после чего фундамент закапывается грунтом. Так же и на крышах сначала укладывается гидроизоляция (например, многослойная рубероидная), а затем укладываются плиты ЭППС, защищающие гидроизоляцию от перепадов температуры и механических воздействий. Для сопоставления приведём физико-механические свойства плит из экструдированного пенополистирола ЭППС по ТУ 2244-001-17953000-97 марок М-50, М-60 и М-70 и обычных (беспрессовых) пенополистирольных плит ПСБ-С фирмы Тиги-Кнауф марок М-35 и М-50:

| Наименование / марка | ЭППС | ПСБ-С | |||

| М-50 | М-60 | М-70 | М-35 | М-50 | |

| Плотность, кг/м³ | 30-50 | 50-60 | 60-70 | 25-35 | 35-50 |

| Прочность на сжатие при 10%-ной деформации, кг/см² | 2,5 | 3,0 | 4,0 | 1,4 | 1,6 |

| Предел прочности при изгибе, кг/см² | 3,5 | 5,0 | 10,0 | 2,0 | 3,0 |

| Теплопроводность в сухом состоянии, Вт/м град | 0,032 | 0,032 | 0,034 | 0,038 | 0,041 |

| Влажность плит, отгружаемых потребителю, % | 0 | 0 | 0 | 12 | 12 |

| Водопоглощение за 24 часа, % | 0,35 | 0,30 | 0,30 | 2,0 | 2,0 |

| Максимальная рабочая температура, °С | 80 | 80 | 80 | 70 | 70 |

В отличие от белого ПСБ, плиты ЭППС слегка окрашиваются в розовый, зелёный, жёлтый и другие цвета.

К сожалению, из-за дороговизны плиты экструдированного пенополистирола используются пока в дачном строительстве крайне ограниченно. А вот в городских ванных комнатах и турецких банях плиты ЭППС стали обязательным явлением. Плитами ЭППС пользуются так же, как влагостойкими листами сухой гипсокартонной штукатурки: ими обивают стены, по деревянному или металлическому каркасу (профилю) выполняются фигурные элементы (в том числе приступки, лежанки и т. п.), после чего на плиты укладывается клеевым составом керамическая плитка или мозаика. Отметим, что некоторые органические вещества (ацетон, этилацетат, толуол, уайт-спирит) растворяют полистирол, вызывают его размягчение и сжатие (усадку).

Листы пенопластов на основе полиэтилена, а также и каучуков и полиуретана (поролоны типа «губки»), обладают упругостью и низкой жёсткостью, поэтому используются как толстые гибкие плёнки (обычно от 2 до 10 мм толщиной) для теплоизоляции в условиях высокой влажности, то есть одновременно и для пароизоляции и дождевлагоизоляции. Несмотря на очевидные достоинства (по сравнению с обычными полиэтиленовыми плёнками и пергамином), пенополиэтилен имеет ограниченное распространение у дачников ввиду относительно высокой стоимости. В отличие от полистирола, полиэтилен значительно более устойчив в растворителях. Плотность пенополиэтилена (36-47) кг/м³, удельная теплоёмкость 1,95 кДж/кг град, коэффициент теплопроводности (0,03 — 0,04) Вт/м град, коэффициент теплоусвоения при периоде 24 часа (0,45-0,56) Вт/м² град, водопаропроницаемость нулевая. Рабочие температуры листов пенополиэтилена РЕ достигают (80 — 100) °С (при более высоких температурах пенополиэтилен начинает усаживаться), а поперечносшитого полиэтилена РЕХ до 110 °С при температуре плавления кристаллов полиэтилена 120- 130 °С. Производство пенополиэтилена (в виде рулонного материала шириной обычно примерно 1 м) освоено отечественными предприятиями (Теплон, Изолон марок ППЭ и ППЭ-Л, Унифол, Пенолекс, Пенофол и др.). Для специальных назначений, в частности, для отражающей изоляции (см.

Несмотря на очевидные достоинства (по сравнению с обычными полиэтиленовыми плёнками и пергамином), пенополиэтилен имеет ограниченное распространение у дачников ввиду относительно высокой стоимости. В отличие от полистирола, полиэтилен значительно более устойчив в растворителях. Плотность пенополиэтилена (36-47) кг/м³, удельная теплоёмкость 1,95 кДж/кг град, коэффициент теплопроводности (0,03 — 0,04) Вт/м град, коэффициент теплоусвоения при периоде 24 часа (0,45-0,56) Вт/м² град, водопаропроницаемость нулевая. Рабочие температуры листов пенополиэтилена РЕ достигают (80 — 100) °С (при более высоких температурах пенополиэтилен начинает усаживаться), а поперечносшитого полиэтилена РЕХ до 110 °С при температуре плавления кристаллов полиэтилена 120- 130 °С. Производство пенополиэтилена (в виде рулонного материала шириной обычно примерно 1 м) освоено отечественными предприятиями (Теплон, Изолон марок ППЭ и ППЭ-Л, Унифол, Пенолекс, Пенофол и др.). Для специальных назначений, в частности, для отражающей изоляции (см. раздел 3.14), пенополиэтилен армируют фольгой или алюминизированной синтетической тканью.

раздел 3.14), пенополиэтилен армируют фольгой или алюминизированной синтетической тканью.

В промышленности всё шире используются теплоизоляционные изделия из пенополиуретана (ППУ), в том числе с защитными покрытиями из фольгоизола или рубероида, для теплоизоляции трубопроводов различного назначения. Применение пенополиуретана ограничивается его относительной дороговизной, горючестью, нестойкостью к некоторым растворителям, к действию прямого солнечного света, а также низкой теплостойкостью 130 °С. В то же время пенополиуретан технологически бывает очень удобен при монтаже теплоизоляции фигурных поверхностей и скрытых полостей, поскольку может приготавливаться на месте методом впрыскивания вспененных жидких компонентов в зазоры с последующей полимеризацией (конденсацией) с участием водяных паров. Наибольшее распространение в дачном быту приобрела полиуретановая «монтажная пена» в сифонных баллонах, дающая весьма жёсткий и малоупругий пеноуретан для герметизации полостей, стыков и швов.

Изделия из вспененных синтетических каучуков с преимущественно закрытыми порами, например, К-FLEX, используются в основном для утепления систем холодного водоснабжения. Однако имеются теплоизолирующие скорлупы с рабочей температурой до 150 °С, и, что особенно важно, появились термостойкие листовые вспененные резины (например, чёрный Armacell с закрытыми порами).

К эффективным утеплителям (к сожалению, очень дорогостоящим) относятся также чрезвычайно перспективные материалы на основе пеностекла («Foamglas» с рабочей температурой до 485 °С и теплопроводностью (0,037 — 0,044) Вт/м град), гелей кремниевой кислоты («Силаст» на основе жидкого стекла с огнестойкостью 800 °С и теплопроводностью (0,054 — 0,062) Вт/м град), натуральной пробки (Isocor с теплопроводностью (0,030 — 0,035) Вт/м град) и др.

Источник: health.totalarch.com. Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

тепло- звуко- гидроизоляция

Строительные материалы и конструкции

Опасен ли полистирол для здоровья

Самая обсуждаемая, на сегодняшний день, тема − это здоровье. Пенополистирол, как химически синтезированный материал, не задумываясь, объявили опасным для здоровья. Пожалуй, с этого и начнем.

Пенополистирол, как химически синтезированный материал, не задумываясь, объявили опасным для здоровья. Пожалуй, с этого и начнем.

Пенополистирол — лёгкий газонаполненный материал класса пенопластмасс на основе полистирола, его производных (полимонохлорстирол, полидихлорстирол) или сополимеровстирола с акрилонитрилом и бутадиеном. Широкое распространение получили два типа пенополистирола то есть так называемый пенопласт и экструдированный полистирол. В виду того что процесс производства обычного пенопласта более экономичный, он получил более широкое распространение, поэтому его мы и рассмотрим. Пенополистирол – это материал с хорошими теплоизолирующими и прочностными свойствами, а также благодаря невысокой стоимости, доступности и легкости обработки, пенополистирол получил широкое распространение при утеплении фасадов. В последнее время появилось множество статей об опасности пенополистирола. Его модно считать опасным. Давайте разберемся действительность это или вымысел.

Более 50 лет применяется пенополистирол и стиролсодержащие материалы в мире, и за этот срок не были выявлены подтвержденные корреляции между его использованием и нарушениями у людей. Кроме того, Международный строительный код (IRC) относит полистирол к наиболее экологически чистым утеплителям. Согласно существующему гиду по экологичности строительных материалов «Building materials and the environment», вспененный полистирол относится к классу наиболее экологичных материалов А+.

териал | Происхождение | Энергия, потребляемая для производства (МДЖ/кг) | Теплопроводность (Вт/м•К) | Зелёный рейтинг BRE* | комментарии |

| Овечья шерсть | Овцеводство | 20. 90 90 | 0.036-0.040 | A | пропитывается химическими антипиренами; возобновляемый |

| пеностекло | переработка стекла | 27.00 | 0.042 | от A+ до C | рейтинг зависит от прочности; поддается рециклингу; высокая прочность на сжатие |

| Стекловата | на 30-60 % процентов из промышле-нных отходов | 28.00 | 0.032-0.040 | от A+ до A | рейтинг зависит от прочности; потенциально поддается рециклингу; высокий процент вторично переработанных веществ; связующие могут быть токсичными; раздражитель |

| Каменная вата | до 23 % промышле-нных отходов | 16. 80 80 | 0.036 | от A+ до C | рейтинг зависит от прочности; потенциально поддается рециклингу; связующие могут быть токсичными; раздражитель; в процессе производства выделяются токсичные вещества; |

| Пенополисти-рол | Нефте-продукты | 88.60 | 0.039 | A+ | продукт нефтепереработки; энергозатратен; антипирены могут быть токсичными; потенциально поддается рециклингу; высокая прочность на сжатие; водостойкий; небиоразлагаемый; |

| Экструдиро-ванный пенополисти-рол | Нефте-продукты | 109.20 | 0.032 | E | чрезвычайно энергозатратен; продукт нефтепереработки; антипирены могут быть токсичными; потенциально поддается рециклингу; высокая прочность на сжатие; водостойкий; небиоразлагаемый; эмиссии могут разрушать озоновый слой |

****Зелёный рейтинг BRE — метод анализа ряда фактов влияния на экологию и человека, который классифицирует все материалы по шкале от А до E, где А — наилучший показатель безопасности и дружественности к окружающей среде, а E — наихудший показатель.

Если подойти с точки зрения рециклинга неэкструдированного пенополистирола, то есть процесса обратного полимеризации, то различают два типа низкотемпературная и высокотемпературная деструкция. Вопрос о низкотемпературной деструкции современного пенополистирола до конца не исследован. Доподлинно известно, что в 1960—1970х годах в СССР проводились замеры, показавшие превышение ПДК по стиролу, однако это было связано с несовершенством химического производства. По причине использования несовершенных технологий в полученном полистироле оставалась значительная концентрация мономера, которая не извлекалась из материала при дальнейшей обработке. Современные разработки в области химической науки позволили решить эту проблему, и произведенный по современным технологиям неэкструдированный пенополистирол не содержит остаточного мономера, что исключает превышение ПДК стирола при нормальных условиях эксплуатации. Высокотемпературная фаза деструкции пенополистирола хорошо и обстоятельно исследована. Она начинается при температуре +160°С (механохимическая деструкция). С повышением температуры до +200°С начинается фаза термоокислительной деструкции. Выше +260оС преобладают процессы термической деструкции и деполимеризации. В связи с тем, что теплота полимеризацииполистирола и поли-”α”-метилстирола одна из самых низких среди всех полимеров (71 и 39 кДж/моль соответственно), в процессах его деструкции преобладает деполимеризация до исходного мономера — стирола. Так как достижение температур от 160°С и выше при обычных условиях эксплуатации усложнено, можно сделать вывод, что и этот вопрос раздули до размеров огромного слона, в особенности с точки зрения фасадного утепления.

Она начинается при температуре +160°С (механохимическая деструкция). С повышением температуры до +200°С начинается фаза термоокислительной деструкции. Выше +260оС преобладают процессы термической деструкции и деполимеризации. В связи с тем, что теплота полимеризацииполистирола и поли-”α”-метилстирола одна из самых низких среди всех полимеров (71 и 39 кДж/моль соответственно), в процессах его деструкции преобладает деполимеризация до исходного мономера — стирола. Так как достижение температур от 160°С и выше при обычных условиях эксплуатации усложнено, можно сделать вывод, что и этот вопрос раздули до размеров огромного слона, в особенности с точки зрения фасадного утепления.

Если поднять вопрос о горючести пенополистирола, то можно сказать, что все строительные материалы делятся на 4 группы от Г1 (слабогорючие) до Г4 (сильногорючие), к примеру самая известная минеральная вата, не менее популярный материал, если ее испытать по методике проверки полистирольных плит, относится к группе горючести Г4 (сильногорючий), а пенополистирол в зависимости от химической обработки может варьироваться от Г1 (слабогорючий) до Г3 (нормальногорючий). Температура самовозгорания +491 оС и это в 1,8 раза выше, чем у древесины (+260 оС). К тому же, существует пенополистирол самозатухающий с добавкой антипиренов и обозначается с дополнительной буквой «С» в конце ( например ПСБ-С).

Температура самовозгорания +491 оС и это в 1,8 раза выше, чем у древесины (+260 оС). К тому же, существует пенополистирол самозатухающий с добавкой антипиренов и обозначается с дополнительной буквой «С» в конце ( например ПСБ-С).

Рассматривая вопрос токсичности продуктов горения пенополистирола необходимо сделать акцент на Европейские исследования, которые проводились в соответствии с методикой DIN 53436, результаты которых сопоставимы с условиями реального пожара.

Образец | ———- | Испускаемые частицы | (в объемном отношении) | в част. | при различных температурах |

| ———- | Продукты горения | 300 °C | 400 °C | 500 °C | 600 °C |

| ПСБ | Моноксид углерода;Моностирол; Прочие ароматические соединения; Бромоводород | 50*200 Следы −

0 | 200*300 10 −

0 | 400*500; 30 −

0 | 1,000**50; 10 −

0 |

| ПСБ-С | Моноксид углерода;Моностирол; Прочие ароматические соединения; Бромоводород | 1050 Следы −

10 | 50100 20 −

15 | 500*500 20 −

13 | 1,000*50; 10 −

11 |

| Хвойная древесина | Моноксид углерода;Ароматические соединения | 400*− | 6,000**−

| 12,000**— | 15,000**300 |

| ДСП | Моноксид углерода;Ароматические соединения | 14,000** Следы | 24,000** 300 | 59,000** 300 | 69,000* 1000 |

| Вспученная пробка | Моноксид углерода;Ароматические соединения | 1,000* Следы | 3,000** 200 | 15,000** 1000 | 29,000** 1000 |

*** скорость потока воздуха 100 1/ч. Символы: * тление; **пламя

Символы: * тление; **пламя

Как видно из таблицы, дым от пенополистирола в худшем случае имеет ту же токсичность, а в большинстве случаев – меньшую токсичность по сравнению с токсичностью дыма от сгорания природных материалов по диапазону от 300 оС до 600 оС.

Давайте рассмотрим долговечность пенополистирола. В 2001 г. в испытательной лаборатории теплофизических и акустических измерений НИИСФ были проведены исследования по определению долговечности образцов пенополистирола из сырья компании BASF. Образцы подвергались цикличным температурно-влажностным воздействиям в климатической камере КТК-800. По этой методике один цикл, включающий двукратное понижение температуры до −40оС, чередующееся с нагревом образцов до + 40оС и последующей выдержкой в воде, эквивалентен по температурно-влажностному воздействию 1 усл. году эксплуатации теплоизоляционного материала в многослойной ограждающей конструкции. Всего проведено 80 циклов испытаний образцов пенополистирольных плит. Полученные результаты позволили сделать заключение, что изделия из пенополистирола успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 циклов, что может быть интерпретировано, как соответствующее количество условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой температурных воздействий ±40оС. Проведение испытаний было остановлено по экономическим причинам, а не по причине значительного ухудшения свойств материала. Таким образом, по результатам российских испытаний, долговечность материала составила не менее 80 лет.

Полученные результаты позволили сделать заключение, что изделия из пенополистирола успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 циклов, что может быть интерпретировано, как соответствующее количество условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой температурных воздействий ±40оС. Проведение испытаний было остановлено по экономическим причинам, а не по причине значительного ухудшения свойств материала. Таким образом, по результатам российских испытаний, долговечность материала составила не менее 80 лет.

Есть мнение, что пенопласт плохой звукоизоляционный материал. Звукоизоляция и шумопоглощение материала зависит от способности преобразовывать звук в тепловую энергию. В связи с вышеизложенным, хорошей звукоизоляцией обладают пористые материалы с низкой теплопроводностью, которые способны пропускать воздух. Как мы помним, пенопласт «дышит», и он имеет ячеистую структуру, а это говорит о хороших звукоизоляционных и шумопоглощающих свойствах. Даже толщина 20-30 мм улучшает звукоизоляцию помещений.

Даже толщина 20-30 мм улучшает звукоизоляцию помещений.

Пенополистирол химически и биологически нейтрален, грибы и плесень на нем не растут. Он влагостоек и при этом дышит. Существует масса исследований, которые подтверждают эти факты.

Чаще всего негативные отзывы связаны с нарушениями при монтаже данных систем. Существуют правила монтажа, их необходимо придерживаться и тогда можно будет говорить о тех или иных свойствах пенополистирола, а, с учетом количества негатива, можно сделать вывод о том, что большинство статей являются заказными, от поставщиков, к примеру, той же минваты.

Статья подготовлена по материалам:

http://ru.wikipedia.org/wiki/Пенополистирол

http://professionali.ru/Topic/966609

http://www.wdvs.ru/tehnologii-ot-gennadiya-emelyanova/ostorozno-penopolistirol-v-stroitelstve.html

Проблемы здоровья и окружающей среды полистирола

Перейти к содержимому

Экологические проблемы полистирола

Полистирол, более известный как пенополистирол, часто является предпочтительным материалом для многих производителей мяса, птицы, морепродуктов и продуктов; хотя этот материал широко используется, он представляет существенную угрозу как для здоровья человека, так и для окружающей среды в целом.

500 лет разложению

Большое количество полистирола используется каждый день и часто выбрасывается в мусорные баки и попадает на свалки.

По данным Фонда достижений науки и образования в Лос-Анджелесе, Калифорния, объем пространства, занимаемого всеми пластиками на свалках, составляет от 25 до 30%.

Это проблема из-за неспособности пенополистирола быстро разрушаться; на самом деле, для разрушения пенополистирола требуется около 500 лет, а если его закопать (например, на свалке), то еще больше времени.

Загрязнение морской среды

Дополнительные проблемы возникают из-за отсутствия способности пенополистирола разлагаться.

Из-за своей легкости и хрупкости пенополистирол часто может сдуться ветром из мусоросборников и попасть в общественные канализационные системы или открытые водные пути и оказаться в океане.

Во время путешествия материал может разбиться на более мелкие кусочки и быть съеденным морскими обитателями, которые могут причинить вред или потенциально убить.

Кроме того, его трудно содержать и собирать в океане, и если не решить его достаточно быстро, это может оказать негативное влияние на туристическую индустрию.

В 2006 году Программа ООН по окружающей среде подсчитала, что на каждую квадратную милю океана приходится 46 000 плавающих пластиковых предметов.

Проблемы со здоровьем человека

При обсуждении полистирола (пенополистирола) возникают серьезные проблемы со здоровьем человека.

Вызывает рак у животных; однако это не обязательно было доказано на людях.

Полистирол по-разному оказывает негативное воздействие на здоровье человека.

Стирол проявляет свою токсичность для человека прежде всего как нейротоксин, воздействуя на центральную и периферическую нервную систему.

Накопление этих высоко липидорастворимых (жирорастворимых) материалов в богатых липидами тканях головного и спинного мозга и периферических нервов коррелирует с острыми или хроническими функциональными нарушениями нервной системы.

Можно ли перерабатывать полистирол?

Ответ «может быть».

Технически полистирол можно перерабатывать в определенных областях, но эффективность повторного использования материала ограничена.

Во многих случаях это создает серьезные проблемы с безопасностью пищевых продуктов из-за сложного процесса стерилизации и часто требует больших затрат труда.

Эти ограничивающие факторы привели к сокращению мощностей по переработке полистирола, что делает проблему полистирола на свалках еще более серьезной проблемой.

Каковы альтернативы пене?

Щелкните здесь, чтобы узнать больше о различных вариантах экологичной упаковки и о том, какая упаковка лучше всего подходит для вашего применения.

Нажмите здесь, чтобы просмотреть наши экологически чистые продукты для упаковки пищевых продуктов.

ГДЕ ОНИ ЗАПРЕЩАЮТ ПЕНУ — И ПОЧЕМУ?

Щелкните здесь, чтобы узнать больше.

Города, рассматривающие вопрос о запрете:

Гонолулу, Чикаго, Бостон, Нортгемптон, Массачусетс и Филадельфия, Пенсильвания

Города и округа, официально запретившие пенопласт (частично или полностью):

Район г. Колумбия

Вашингтон, округ Колумбия

КАЛИФОРНИЯ – Аламеда, Олбани-Сити, Алисо-Вьехо, Белмонт, Беркли, Бурлингейм, Калабасас, Капитола, Кармел, Карпентерия, Дана-Пойнт, Дель-Рэй-Оукс, Эль-Серрито , Эмеривилль, Фэрфакс , Фостер-Сити, Фремонт, Хаф-Мун-Бей, Хейворд, Геркулес, Эрмоса-Бич, Хантингтон-Бич, Лагуна-Бич, Лагуна-Хиллз, Лагуна-Вудс, Ливермор, Лос-Альтос-Хиллз, округ Лос-Анджелес, Лос-Гатос, Малибу, Манхэттен-Бич, округ Марин, Марина, Менло-Парк, Милбрэй, Милл Валле, Монтерей-Сити, Монтерей-Каунти, Морган-Хилл, Ньюпорт-Бич, Новато, Окленд, Оранж, Ориндж-Каунти, Пасифик-Гроув, Пасифика, Пало-Альто, Питтсбург, Плезентон, Портола-Вэлли, Редвуд-Сити, Ричмонд , Берег реки, Салинас, Сан-Бруно, Сан-Карлос, Сан-Клементе, Сан-Франциско, Сан-Хосе, Сан-Хуан-Капистрано, Сан-Леандро, Сан-Матео-Сити, Сан-Матео-Каунти, Сан-Рафаэль, Санта-Клара-Сити, Санта-Клара-Каунти, Санта-Крус-Сити, Округ Санта-Крус, Санта-Моника, Саусалито, Скоттс-Вэлли, Сисайд, Южный Сан-Франциско, округ Сонома, Саннивейл, округ Вентура, Уотсонвилл, Западный Голливуд, Юнтвилль

ФЛОРИДА – Бэл-Харбор, острова Бэй-Харбор, Ки-Бискейн, Майами-Бич, Норт-Бэй-Виллидж, Серфсайд

МЭН – Фрипорт, Портленд

МЭРИЛЕНД – округ Монтгомери

МАССАЧУСЕТС – Амхерст, Бруклин , Great Barrington, City of Nantucket, County of Nantucket, Pittsfield, Somerville, Williamstown

MINNESOTA – Minneapolis

NEW JERSEY – Rahway

НЬЮ-ЙОРК – округ Олбани, Глен-Коув, город Нью-Йорк, округ Саффолк

ОРЕГОН – Ашленд, Юджин, Медфорд, Портленд

ТЕХАС – Сан-Маркос

9 0003 ВАШИНГТОН – Иссакуа, округ Сан-Хуан, Сиэтл

источник: Groundswell.

org

org

Ссылка для загрузки страницы

Перейти к началу

Является ли пена с эффектом памяти токсичной? | Sleep Foundation

Содержание

Содержание

Что такое пена с эффектом памяти?

Пена с эффектом памяти токсична?

Какие типы пены с эффектом памяти потенциально более токсичны?

Пена с эффектом памяти «Выделение газов» объяснила

Безопасна ли пена с эффектом памяти?

За последние несколько лет популярность матрасов из пены с эффектом памяти возросла, и многие спящие с болями в бедрах, спине или плечах считают, что пена с эффектом памяти обеспечивает беспрецедентное облегчение давления. Тем не менее, некоторые спящие все еще не решаются выбрать матрас из пены с эффектом памяти, ссылаясь на опасения по поводу здоровья и безопасности химических веществ, используемых для изготовления пены с эффектом памяти.

Хотя поиск удобного матраса может быть главным приоритетом, также имеет смысл изучить вопрос о здоровье и безопасности приобретаемого вами матраса. Мы углубимся в то, что такое пена с эффектом памяти, как она производится и какие потенциальные последствия для здоровья она может иметь.

Мы углубимся в то, что такое пена с эффектом памяти, как она производится и какие потенциальные последствия для здоровья она может иметь.

Пена с эффектом памяти представляет собой разновидность пенополиуретана. Как и все пены, пена с эффектом памяти сжимается под давлением. Отличие от других пенополиуретанов заключается в том, что пена с эффектом памяти также содержит химические вещества, повышающие ее вязкость и эластичность, отсюда и ее альтернативное название — вязкоупругая пена.

При приложении давления пена с эффектом памяти имеет способность растягиваться в различные формы, а затем медленно возвращаться к своей первоначальной форме при снятии давления. Благодаря этим характеристикам пена с эффектом памяти превосходно поглощает энергию, обеспечивая снижение давления.

Пена с эффектом памяти была первоначально разработана НАСА в 1960-х годах для обеспечения амортизации при вибрациях и возможных столкновениях. Позже материал использовали для профилактики пролежней у пациентов, которые не могли двигаться в течение длительного периода времени. В 19В 90-х годах компания TempurPedic представила миру первый матрас с эффектом памяти.

В 19В 90-х годах компания TempurPedic представила миру первый матрас с эффектом памяти.

Поскольку пена с эффектом памяти активируется под воздействием тепла, она легко принимает форму вашего тела и обеспечивает облегчение и поддержку вашей конкретной формы тела. Пена с эффектом памяти также превосходно предотвращает передачу движения от одного партнера к другому. Новые поколения пены с эффектом памяти включают в себя элементы, которые стремятся уменьшить удержание тепла и облегчить движение поверх кровати.

Из чего сделана пена с эффектом памяти?

Конкретные ингредиенты пены с эффектом памяти варьируются от компании к компании. Однако практически все эластичные пенополиуретаны содержат несколько основных ингредиентов:

- Полиолы являются основными строительными блоками пены с эффектом памяти. Это молекулы, которые содержат более одной химической группы спирта, называемой гидроксильной группой. Полиолы — это органические соединения, которые можно найти во всем, от сахара до пластика.

- Диизоцианаты представляют собой тип химического соединения, которое вступает в химическую реакцию с полимерами с образованием пенополиуретана. Толуолдиизоцианат (ТДИ) и метилендифенилдиизоцианат (МДИ) являются наиболее распространенными диизоцианатами, используемыми в пене с эффектом памяти.

- Вспениватели используются для создания химической реакции, в результате которой образуется пена. Большинство современных компаний используют воду, которая менее токсична, чем традиционные химические пенообразователи.

Многие вещества, используемые для изготовления пены с эффектом памяти, получают из нефти, и некоторые покупатели выражают обеспокоенность тем, что их матрас из пены с эффектом памяти может быть токсичным.

Исторически пена с эффектом памяти могла содержать любое количество потенциально токсичных химических веществ. Например, диизоцианаты могут вызывать раздражение рта, носа и глаз, а ТДИ, в частности, может быть канцерогенным. Другие вещества также могут быть использованы в процессе производства. Однако по мере того, как новые исследования проливают свет на вредное воздействие определенных химических веществ, все больше и больше производителей отказываются от использования этих веществ. Современные матрасы обычно считаются безвредными, и любые химические вещества, используемые при их производстве, как правило, достаточно стабильны к тому времени, когда они попадают в ваш дом.

Другие вещества также могут быть использованы в процессе производства. Однако по мере того, как новые исследования проливают свет на вредное воздействие определенных химических веществ, все больше и больше производителей отказываются от использования этих веществ. Современные матрасы обычно считаются безвредными, и любые химические вещества, используемые при их производстве, как правило, достаточно стабильны к тому времени, когда они попадают в ваш дом.

Компании обычно предпочитают не разглашать точные ингредиенты, которые они используют для изготовления пены с эффектом памяти, поскольку эти смеси считаются коммерческой тайной. Хотя не все вредные химические вещества запрещены к использованию, большинство производителей матрасов добровольно соглашаются на проверки сторонними организациями, которые проверяют пены на наличие наиболее распространенных вредных химических веществ. Федеральная торговая комиссия (FTC) в последние годы расправляется с компаниями, которые делают заявления о нетоксичности, но не могут их подтвердить.

Потенциально токсичные материалы, используемые в пене с эффектом памяти

Общие вредные химические вещества, которые исторически обнаруживались в матрасах из пены с эффектом памяти, включают:

- Метилбензол: Метилбензол, более известный как толуол, представляет собой прозрачную жидкость, которая естественным образом встречается в сырой нефти. Толуол токсичен при вдыхании в больших количествах.

- Формальдегид : Формальдегид иногда является побочным продуктом процесса производства пенопласта, хотя в настоящее время это встречается гораздо реже. Пары формальдегида могут раздражать глаза, нос и рот, и известно, что он является канцерогеном для человека.

- Метилендианилин: Используемый в качестве реагента в процессе производства пены, метилендианилин вызывает раздражение при контакте с кожей и может быть канцерогенным.

- Метиленхлорид: Ранее использовавшееся в качестве пенообразователя, это вещество является предположительно канцерогенным и может представлять серьезную опасность для здоровья при попадании на кожу или слизистые оболочки.

- Хлорфторуглероды : Хлорфторуглероды ранее использовались в качестве пенообразователя, но в настоящее время использование этих веществ ограничено из-за их озоноразрушающего действия.

Благодаря новым исследованиям и лучшему пониманию вреда, который химические вещества могут нанести потребителям и окружающей среде, многие компании нашли более безопасные альтернативы, которые по-прежнему обеспечивают преимущества, которые мы связываем с пеной с эффектом памяти.

Производители также начинают использовать экологически чистые материалы, такие как соевое масло, для замены некоторых нефтехимических продуктов, которые традиционно использовались для изготовления матрасов из пены с эффектом памяти. Эти пены с эффектом памяти на биологической основе, как правило, содержат более низкие уровни токсичных веществ.

Антипирены в матрасах

По закону все матрасы должны иметь какой-либо противопожарный барьер. Таким образом, в дополнение к химическим веществам, используемым для изготовления пены с эффектом памяти, многие матрасы из пены также содержат химический антипирен.

Полибромированные дифениловые эфиры (ПБДЭ) были одними из наиболее часто используемых антипиренов. Они связаны с бесплодием, раком, ожирением и нарушениями развития головного мозга и могут даже способствовать нарушениям развития нервной системы. Другие токсичные вещества, обычно используемые для огнеупорных матрасов, включают борную кислоту, которая может повредить репродуктивные органы; и соединения меламина, которые могут содержать формальдегид.

Сегодняшние производители несут ответственность за то, чтобы их продукция не представляла опасности для потребителей, и если они представляют опасность, то этот риск должен быть четко обозначен. Тем не менее, тестирование и регулирование использования различных химических веществ, используемых в противопожарных барьерах, очень сложны, поэтому возможно, что некоторые химические антипирены могут содержать вредные компоненты.

В дополнение к поиску сертификатов от сторонних организаций, одним из способов минимизировать воздействие химикатов на вас является выбор матраса, изготовленного из нетоксичного огнезащитного материала, такого как шерсть, кевлар или вискоза, обработанная диоксидом кремния.

Хотя многие компании отказались от более опасных химикатов в процессе производства пены с эффектом памяти, некоторые компании все еще могут использовать их, чтобы срезать углы или сократить расходы. Низкокачественные матрасы из пены с эффектом памяти, предлагаемые по ценам, которые кажутся слишком хорошими, чтобы быть правдой, с большей вероятностью содержат более высокие уровни вредных химических веществ. Точно так же, прежде чем воспользоваться возможностью сэкономить несколько долларов, купив подержанный матрас у друга, учтите тот факт, что старые матрасы могут содержать те вредные химические вещества, которых производители матрасов в настоящее время избегают.

Хотя первоначальный взнос может стоить больше, лучший способ избежать использования токсичных химикатов — покупать матрасы у уважаемой компании, которая открыто рассказывает о том, как она производит свои матрасы. Ищите сторонние сертификаты, спрашивайте, какой антипирен используется в матрасе, и отдавайте предпочтение матрасам, произведенным в Северной Америке или Европе, поскольку в этих странах действуют более строгие правила.

Вы можете получить приблизительное представление о химических веществах в вашем новом матрасе по запаху выделяющихся газов. Выделение газов — это неприятный запах, вызванный летучими органическими соединениями (ЛОС), которые выделяются в воздух при распаковке нового пенопластового матраса. Летучие органические соединения являются неотъемлемой частью пенополиуретанов, даже тех, которые содержат процент экологически чистых материалов. Однако пены более низкого качества могут иметь более сильное газовыделение.

В дополнение к неприятному запаху у некоторых людей ЛОС может вызывать раздражение глаз, носа и горла. Хорошей новостью является то, что запахи выхлопных газов обычно исчезают в течение от нескольких часов до нескольких дней. Если вас беспокоит запах, вы можете открыть свой новый матрас в отдельной, хорошо проветриваемой комнате, снять чехол и дать ему испариться, прежде чем принести его в спальню.

Агентство по охране окружающей среды (EPA) не уполномочено регулировать содержание летучих органических соединений в бытовых товарах. Однако вы можете искать матрасы, сертифицированные сторонними организациями, такими как CertiPUR-US, OEKO-TEX или GREENGUARD Gold, которые подтверждают, что матрас содержит незначительное количество летучих органических соединений и других потенциально вредных веществ.

Однако вы можете искать матрасы, сертифицированные сторонними организациями, такими как CertiPUR-US, OEKO-TEX или GREENGUARD Gold, которые подтверждают, что матрас содержит незначительное количество летучих органических соединений и других потенциально вредных веществ.

Многие люди спят на матрасе с эффектом памяти каждую ночь в течение многих лет без каких-либо побочных эффектов. Даже когда используются потенциально вредные химические вещества, они представляют большую опасность в процессе производства. Тем не менее, есть несколько соображений, которые следует учитывать при выборе матраса из пены с эффектом памяти, поскольку не все пены с эффектом памяти одинаковы.

Правила и стандарты постоянно обновляются по мере того, как мы узнаем больше о побочных эффектах химических веществ, обычно используемых для изготовления пены с эффектом памяти. Это означает, что более новые матрасы из пены с эффектом памяти с большей вероятностью будут соответствовать более высоким стандартам безопасности, тогда как старые матрасы могут содержать химические вещества, которые больше не используются.

на млн. (ррм)

на млн. (ррм)