Виды соединений бруса

22.03.2019

Деревянные дома, Брус

Дома из дерева имеют много преимуществ перед домами из кирпича. Из-за небольшого веса они не требуют больших денежных вложений в строительство фундамента. На постройку уходит меньше времени, так как сборка сруба похожа на работу с конструктором.

От качества и типа соединений бруса зависит долговечность строения, его теплоизоляционные свойства и способность справляться с деформациями. За десятки лет в мире появилось несколько основных технологий, применяемых для строительства деревянных домов из бруса. Все они отличаются видами соединений.

Рассмотрим подробнее наиболее распространенные варианты.

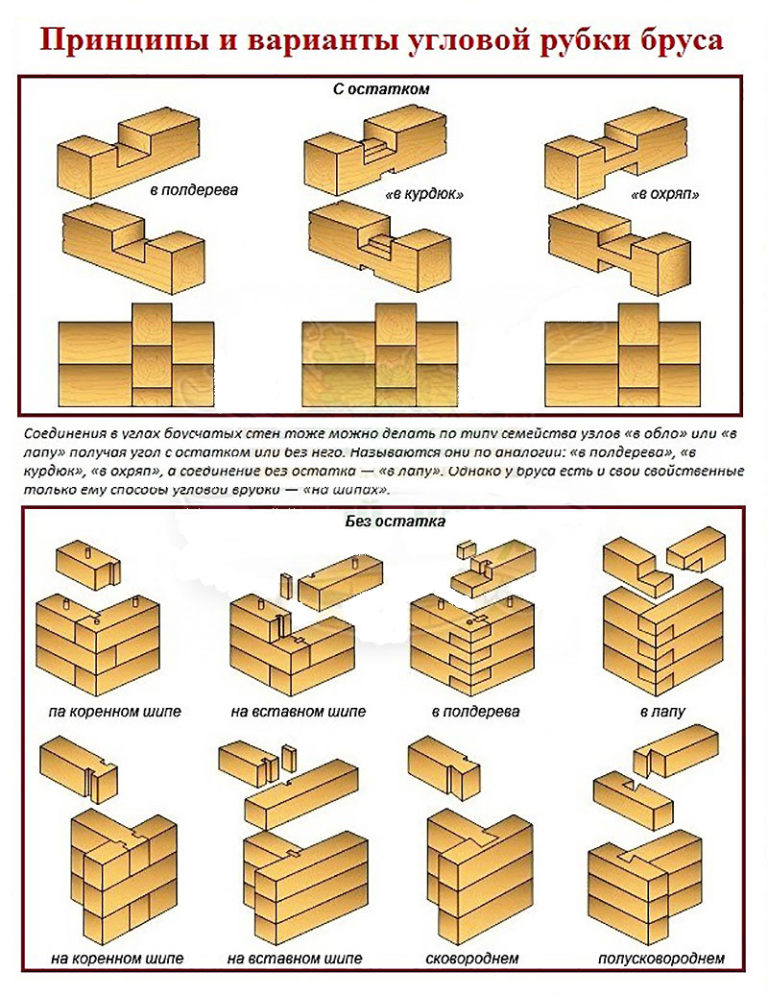

Угловое соединение

Различают соединение с остатком и без него. В первом случае концы сруба будут на небольшое расстояние выступать за стену. Такой способ более трудоемкий, но он имеет два главных преимущества:

- Позволяет добиться наилучших теплоизоляционных свойств деревянного дома.

- Увеличивает прочность строения.

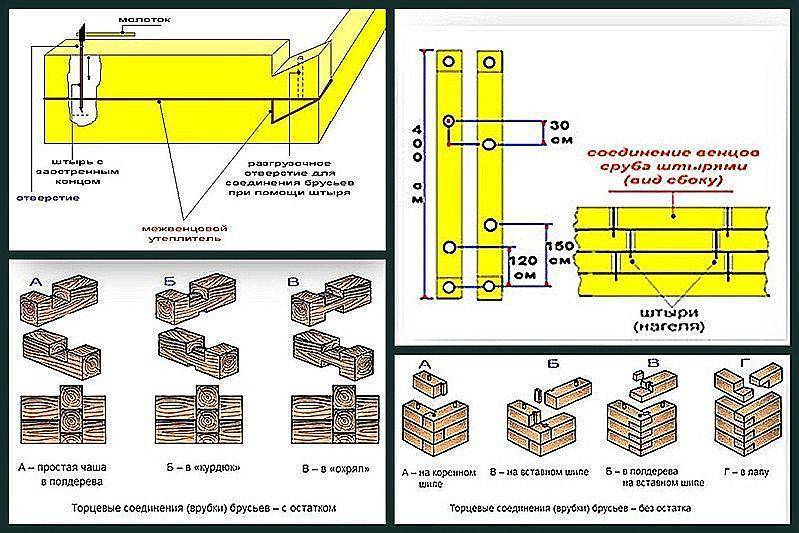

Для соединения с остатком необходимо выпиливать специальные пазы, которые могут быть различными по форме. Изготовление замковых пазов требует большого профессионализма, но оно стоит того, так как построенный деревянный дом будет прочным и долговечным. Мы не рекомендуем выполнять эту работу своими руками, если у вас нет опыта.

Соединение встык

В данном случае один брус крепится к другому при помощи торца. Такие торцы обязательно должны иметь угол 90 градусов, чтобы исключить образование больших щелей. Однако на практике это слишком сложно и стыки не получаются достаточно герметичными.

Поэтому соединение встык не сильно подходит для строительства бань, где требуется большой акцент на теплоизоляционные свойства постройки.

Для фиксации бруса используют специальные пластины и гвозди. Также возможно использование скоб вместо гвоздей. Соединение встык позволяет быстро построить дом из бруса, однако возможны большие теплопотери.

Использование шпонок

Данный способ — отличное решение для прочного соединения бруса. В этом случае используются клинья, также называемые шпонками или нагелями. Они изготавливаются из твердых пород дерева, например из осины.

Клинья гарантируют плотность соединений и позволяют построить теплый дом, который справится с любыми морозами. Форма шпонок может быть различной: в виде призмы, прямоугольника, «ласточкиного хвоста» и т. д.

Предварительно изготавливают соответствующие по форме пазы, в которые будут вставляться шпонки. Этот способ соединения бруса под силу только профессионалам с большим опытом. Самостоятельно выполнять эту работу крайне не рекомендуется.

Монтаж в полдерева

В этом случае брус наполовину пропиливают по ширине. Одновременно с этим изготавливают отверстия под шпонки. С их помощью конструкция получается надежной, способной справляться с большими нагрузками. Нагели должны иметь соответствующую длину.

Важно максимально точно вырубить концы бруса, чтобы соединение было наиболее плотным.

В некоторых случаях практикуется не прямая, а косая вырубка, но она требует большого опыта в строительстве деревянных домов.

Соединение бруса в полдерева идеально подходит для строительства жилых домов. При этом важно качественно утеплить стыки, чтобы жилье было теплым.

Соединение в «коренной шип»

Это один из самых простых способов соединения бруса. На одном торце изготавливается прямоугольный шип, а на другом — паз. При стыковке бруса такой шип вставляется в паз, в результате чего получается плотное и надежное соединение. Важно соблюдать точные размеры. Для бруса с сечением 150 мм шип должен иметь размер 4 см.

Чтобы деревянный дом был качественным, соединением в «коренной шип» должен заниматься опытный плотник. Для утепления следует использовать материал из льна и джута.

«Ласточкин хвост»

Этот вариант соединения бруса очень похож на «коренной шип» с той лишь разницей, что на торцах бруса выпиливаются пазы и шипы в виде трапециевидной формы. В результате получается плотное и герметичное соединение. «Ласточкин хвост» можно применять не только для угловых, но и для Т-образных соединений.

В результате получается плотное и герметичное соединение. «Ласточкин хвост» можно применять не только для угловых, но и для Т-образных соединений.

Данная технология широко применяется в строительстве деревянных загородных домов. Углы следует утеплять джутовым волокном.

Наращивание бруса по длине

Чтобы нарастить брус по длине, используют различные виды продольных соединений. Для этих целей вполне подойдут следующие варианты: в «коренной шип», в полдерева, в шип с нагелем.

Предварительно на торцах бруса необходимо выпилить соответствующие пазы. За счет использования шпонок, получается прочное соединение. Сам процесс очень похож на технологию стыковки бруса в углах. Хороших результатов можно добиться, удлиняя брус при помощи коренного шипа трапециевидной формы.

Независимо от выбранного вида соединения бруса, работу должны выполнять профессионалы. Это связано со многими нюансами, о которых вряд ли можно прочитать даже в самых подробных инструкциях и учебниках.

По любым вопросам, связанным со строительством домов из бруса, вы можете обратиться в компанию «Русские Усадебные Традиции». Мы имеем большой опыт в этой сфере и знаем, какой вид соединения подходит в той или иной ситуации. С нами вы избежите ошибок и сможете построить теплый и долговечный дом.

Вернуться к списку публикаций

Соединение брусков под прямым углом между собой

Деревянный брус – популярный материал для строительства. Востребован при сооружении жилых домов, хозпостроек, загонов для животных, малых конструкций – лестниц, качелей, веранд и беседок в саду. При строительстве брус нужно соединять друг с другом. Существуют немало способов это сделать.

Содержание

- Описание и область применения бруса

- Виды крепежных изделий

- Способы продольного соединения

- Способы углового соединения

- С остатком

- Без остатка

- Т-образное соединение бруса

- Рекомендации по выбору способа стыковки

Описание и область применения бруса

Брус – вид стандартного пиломатериала, получаемый распиливанием древесного ствола вдоль. От доски брус отличается пропорциями: здесь толщина сравнима с шириной, но заметно меньше длины. Сечение квадратное или прямоугольное.

От доски брус отличается пропорциями: здесь толщина сравнима с шириной, но заметно меньше длины. Сечение квадратное или прямоугольное.

По способу обработки брус делят на 4 вида:

- двухкантный – отличается и выравнивается только с двух противоположных вертикальных сторон;

- трехкантный – материал обработан с 3 сторон;

- четырехкантный – все стороны бруска ровные и гладкие, правильной формы;

- калиброванный – материал из самой сухой древесины, обработанный с 4 сторон, отличающийся максимально точными размерами.

Двухкантный Трехкантный Четырехкантный Калиброванный

Первые 2 типа используются для строительства хозпостроек, бань, гаражей. 4-кантный востребован при строительстве жилья и малых архитектурных конструкций. Из калиброванного – самого дорогого материала – сооружают постройки, которые должны соответствовать самым высоким эстетическим критериям.

Брус различают и по методу изготовления.

- Профилированный – брус квадратного или прямоугольного сечения, вырезанный из ствола. Самый популярный вариант для стройки жилых домов.

- Оцилиндрованный – 1 или 2 стороны пиломатериала имеет округлую форму, имитирующую бревно. Оцилиндрованный вариант используют для сооружения домов в русском стиле.

- Клееный – его получают склеиванием фрагментов разной длины. Здесь древесные волокна направлены в разные стороны. Такой брус не дает усадки и совершенно нечувствителен к влаге, так что активно используется в строительстве и в производстве мебели. Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Клееный Оцилиндрованный Профилированный

Профилированный

62.04%

Оцилиндрованный

21.17%

Клееный

16.79%

Проголосовало: 137

Валера

Голос строительного гуру

Задать вопрос

Характеристики древесных пород сильно отличаются, так что брус выбирают с учетом породы дерева. Для балок перекрытия берут прочный материал, не подверженный гниению и долговечный – дуб, например. Для лестниц и ограждений используют плотную древесину, наподобие бука, дуба, но можно брать и менее устойчивую к действию воды – сосну, вишню, орех. Для сооружения пристани или открытой веранды годится только стойкая к сырости и деформациям древесина – лиственница, например.

Для балок перекрытия берут прочный материал, не подверженный гниению и долговечный – дуб, например. Для лестниц и ограждений используют плотную древесину, наподобие бука, дуба, но можно брать и менее устойчивую к действию воды – сосну, вишню, орех. Для сооружения пристани или открытой веранды годится только стойкая к сырости и деформациям древесина – лиственница, например.

Виды крепежных изделий

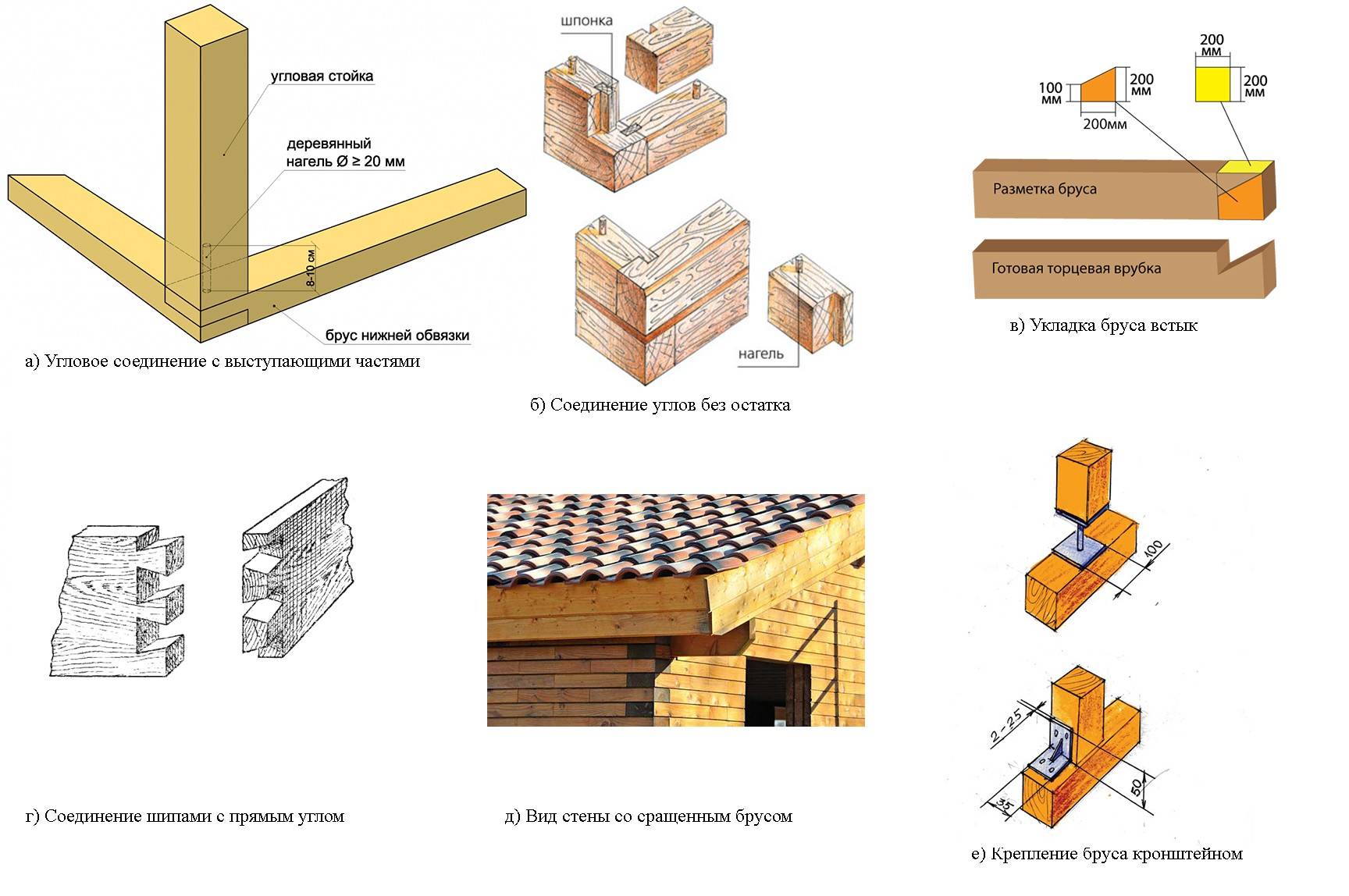

Соединение брусков под прямым углом выполняется разными методами. На деле все они разделяются на 2 типа: с применением дополнительного крепежа и без него. Связано это с тем, что крепление для таких стыковок выполняется из металла, а свойства последнего сильно отличаются от характеристик дерева.

Уголок – универсальный крепеж. Бруски устанавливают под 90 градусов при любом соотношении длины, с одной или обеих сторон ставят металлический уголок и фиксируют его саморезами, гвоздями или винтами. Поскольку выпускаются детали с разным наклоном между пластинами, можно закрепить бруски под любым нужным углом.

На венцах срубов могут использоваться фигурные стальные пластины, железные скобы.

Сборка без уголков более распространена, хотя и требует большего опыта и умений, качественной опоры. При этом в одном или двух брусках проделывают пазы и вставляют элементы так, чтобы они образовали одно целое. Благодаря разнородной структуре дерева при сцеплении возникает очень большая сила трения, поэтому крепеж получается очень надежным, как цельное бревно изначального диаметра.

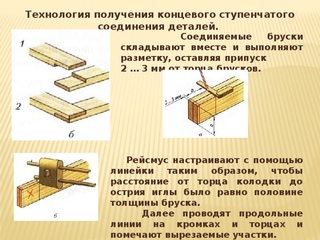

Способы продольного соединения

Соединение брусков из древесины (сращивание) возможно в продольном направлении для удлинения элемента и в поперечном для увеличения заготовки. Чтобы состыковать балки в длину, предлагают следующие технологии.

- На коренной шип – в торцах элементов вырезают шип и паз и соединяют. Им рекомендуется придать форму трапеции – «ласточкин хвост». Такой вариант исключает возможность горизонтальных колебаний.

- Продольный на нагелях – в торцах бруса вырезают пропилы. Затем в получаемый паз забивают шпонку. Эту деталь делают из породы более твердого дерева. Для надежности шпонку смазывают клеем. Затем второй брус буквально набивают на планку встык с первым.

- «В полдерева» – на торцах делают более сложный распил с углом в 90 градусов и глубиной в половину толщины бруса. При продольном соединении сцепление нужно дублировать шпонкой. Для этого в месте стыковки высверливают отверстие и после совмещения брусьев забивают в него деревянную шпонку или нагель для фиксации. Можно продублировать крепеж металлическими скобами.

- Способ косого замка – сначала концы брусков спиливают под углом. Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация идеального углубления и выступа. То же самое проделывают со вторым брусом.

Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное.

Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное.

Удлинить брус с помощью металлического крепежа невозможно.

Способы углового соединения

Угловое соединение бруса между собой, с одной стороны, проще, так как сцепление здесь намного лучше; с другой – сложнее, так как предполагает вырезание множества пропилов и шипов разной формы.

Различают 2 основных технологии.

- «В чашу» – точнее говоря, с остатком. В этом случае после скрепления какая-то часть бруса остается снаружи угла. Отличается повышенной жесткостью соединения.

- «В лапу» – или без остатка. Угол выглядит ровным если брус скрепить таким образом.

Способ выбирают с учетом параметров материала и геометрии всей постройки. Например, соединять оцилиндрованный брус в углах избы «в лапу» не имеет никакого смысла.

С остатком

Такая стыковка бруса выполняется за счет замочного паза. По их числу и типу различают 3 варианта.

- Одностороннее соединение – на одном брусе выбирают паз с сечением, равным сечению второго бруса, но меньшей глубины. Второй элемент просто вставляют в первый. Метод вполдерева прост и надежен.

- Двустороннее в курдюк – пропил делают в обоих брусках и делают укладку из паза в паз. Получается двустороннее крестообразное крепление, одинаково прочное по обоим направлениям.

- Четырехстороннее в охряп – изменяют форму бруска ближе к концу так, чтобы при соединении они укладывались в выемку, но каждый следующий элемент возвышался над плоскостью стыковки. В этом случае бруски соединяются и удерживаются силой сцепления жестче с 4 сторон.

Чем сложнее способ стыковки и рубки, тем больше подготовки и расчетов он требует. Появляются так же вопросы с влажностью самого бруса и точностью разметки.

Без остатка

Крепить под прямым углом можно и без остатка. Вариантов здесь немало.

- «В полдерева» – как и при продольном соединении, на концах брусков выпиливают пропилы глубинно в половину толщины. Материал укладывают друга в друга пазом в паз и получают прочное скрепление. Можно усилить его шпонкой. В этом случае в верхней части пропила проделывают еще один, маленького размера, и при стыковке вбивают в полученное отверстие шпонку, что позволяет избежать щелей со временем.

- Встык – незатейливый крепеж на скобы или пластины. Дерево не обрабатывается, а попросту укладывается с плотным прижимом торцов и фиксируется уголками, порой даже саморезами. Такой крепеж нужно дублировать уплотняющим материалом, поскольку стыки невозможно сделать достаточно плотными.

- Коренной шип – в одном элементе, любом, выпиливают паз, в другом – шип такого же размера. При соединении шип входит в паз, буквально сращивая элементы.

Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями.

Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями. - «Ласточкин хвост» – напоминает метод «в полдерева», но пазы делают стамеской трапециевидной формы. Рассчитать их и сделать сложнее, но при этом увеличивается площадь сцепления и прочность с устойчивостью стыковки.

- «В лапу» – на торец бруса делают присек, что является характерной чертой такого соединения. Пазы делают примерно в половину толщины и с наклонными плоскостями против смещения. Они чуть проще, чем «ласточкин хвост». Такой вариант советуют использовать при сооружении межкомнатных перегородок смежных помещений, поскольку этот угол легко продувается за недостаточной герметичностью.

Промышленным путем в брусках делают пазы и выступы более сложной формы. Однако для этого требуется специальное оборудование.

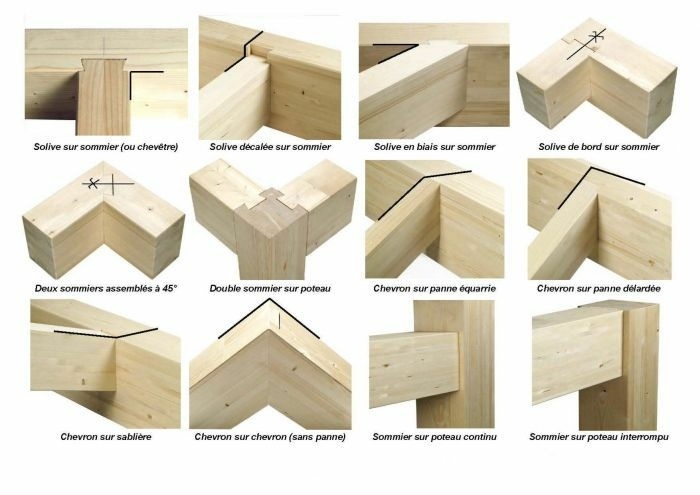

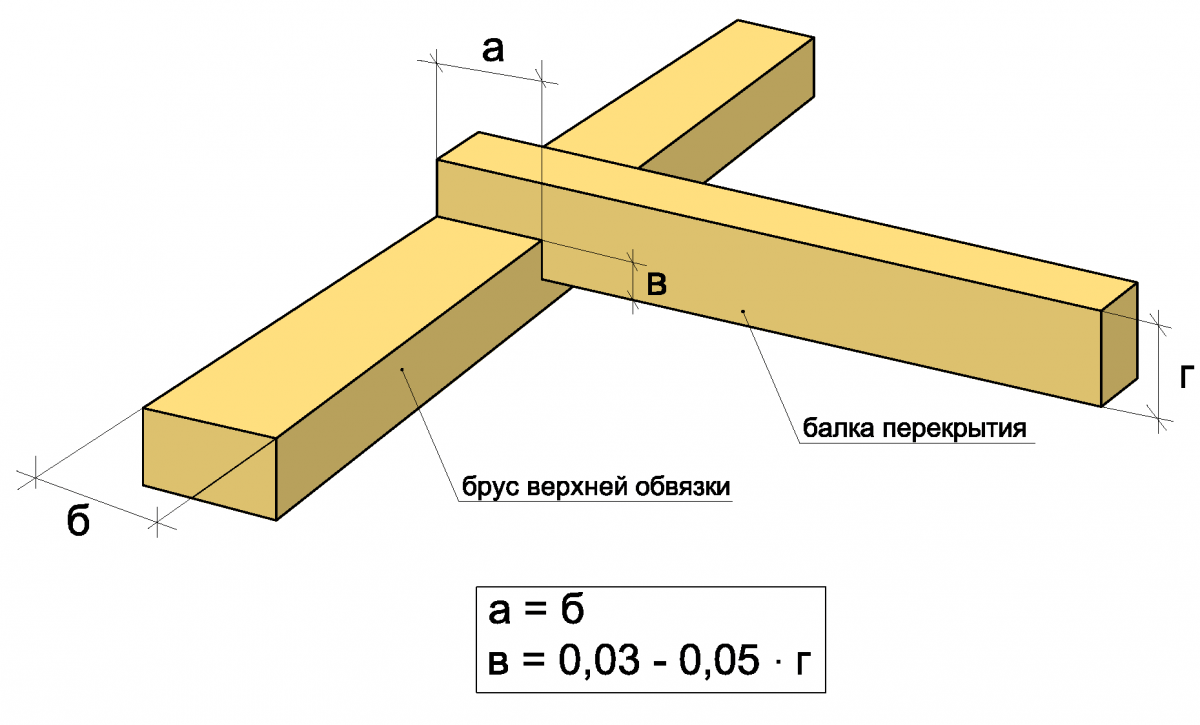

Т-образное соединение бруса

К такому соединению прибегают при сооружении и возведении качественных стен внутри дома и сопряжении их с внешними или между собой.

- Полусковородная – на перпендикулярном брусе выпиливают выступ с одной ровной стороной и с другой в виде трапеции. Толщина примерно в половину бруска. В сопрягаемом элементе – паз такого же размера и конфигурации.

- Замочный паз – в боковых брусках вырезаются пропилы для шпонки. При стыковке шпонку забивают в отверстие, и она удерживается соединением.

- Сковородная – выступ в перпендикулярном бруске делают симметричной трапециевидной формы. Стыковка сложнее, так как для вбивания перпендикулярного элемента в основной брусок требуется усилие. Зато крепеж надежный.

- Прямой паз на коренном шипе – трехсторонняя стыковка. В торце перпендикуляра делаю запил сложной формы и с мелкими пазами по обоим сторонам. Два бруса основной стены стыкуют с перпендикуляром ребром так, чтобы образовать с внешней стороны одну плоскость. Удержание происходит за счет вхождения шипов в пазы перпендикуляра.

В жилище не рекомендуется заменять Т-образную стыковку крепежом на уголок.

Последний выглядит крайне неэстетично.

Рекомендации по выбору способа стыковки

Способ вырубки выбирают в зависимости от нагрузки на узел

Выбор метода зависит от нагрузки, которая будет осуществляться на узел. Последнее зависит от погодных условий, этажности здания и особенностей грунта.

- Если на угол бруса или стену действует, в основном, сила сжатия, предпочтительнее способ «в полдерева». Он достаточно простой и вполне надежный в этом случае.

- Если стена подвергается разрывающей силе, стыковать лучше на прямой накладной замок, коренной шип. Подойдет и «ласточкин хвост».

- При высоких нагрузках на изгиб выбирают «косой замок». Он сложнее, но позволяет нивелировать разнонаправленные нагрузки.

В месте стыковки, на гранях с наружной стороны стены, брус скругляют, чтобы в пазах не накапливалась вода.

Методы соединения арматурных стержней

🕑 Время чтения: 1 минута

Большинство железобетонных конструкций не будут обеспечены полноразмерными железобетонными стержнями. Производство и транспортировка длинных стержней затруднены, что ограничивает использование армированных стержней полной длины.

Производство и транспортировка длинных стержней затруднены, что ограничивает использование армированных стержней полной длины.

Метод, используемый для соединения арматурных стержней, чтобы усилие эффективно передавалось от одного стержня к другому, называется соединением. Целостность бетонной конструкции зависит от правильного соединения арматурных стержней.

Рис. 1: Сращивание арматурного стержня

Силы передаются от одного стержня к другому через связи в бетоне. Сила сначала передается на бетон через связь от одного стержня, а затем передается на другой стержень, образуя соединение через связь между ним и бетоном. Таким образом, бетон в месте стыковки подвергается высоким напряжениям сдвига и раскалывания, что может привести к образованию трещин в бетоне. Правильно спроектированное соединение является ключевым элементом в передаче усилий через арматурные стержни путем создания надлежащего пути нагрузки.

Рис. 2: Хомуты в точках сращивания

Содержимое:

- Способы сращивания арматуры

- 1.

Нахлесточные соединения

Нахлесточные соединения - 2. Механические соединения

- 3 .Сварное соединение

- 1.

- Соединение внахлестку

- Механический соединитель

- Сварное соединение

В Индии требования к соединению арматурных стержней указаны в IS456 cl.25.2.5. В норме также указано, что соединение изгибаемых элементов не должно производиться на участках, где изгибающий момент составляет более 50% момента сопротивления, и на любом данном участке должно быть соединено не более 50% арматурных стержней. Сращивание стержней должно выполняться для чередующихся стержней, если необходимо соединить более одного стержня.

1. Стыки внахлестку

Соединение внахлест является наиболее распространенным и экономичным соединением, используемым в строительстве. Сварные и механические соединения требуют больше труда и навыков по сравнению с соединением внахлестку.

Рис. 3: Сращивание стержня диаметром >36 мм

Важные моменты, которые следует учитывать при выполнении соединений внахлест в арматурных стержнях:

- Нахлесты армирования всегда должны располагаться в шахматном порядке.

Расстояние между центрами нахлестов не должно быть менее чем в 1,3 раза больше требуемой длины нахлеста стержней. Стержни, подлежащие притирке, должны располагаться либо вертикально один над другим, либо горизонтально один рядом с другим.

Расстояние между центрами нахлестов не должно быть менее чем в 1,3 раза больше требуемой длины нахлеста стержней. Стержни, подлежащие притирке, должны располагаться либо вертикально один над другим, либо горизонтально один рядом с другим. - Общая длина перехлеста стержней, включая изгибы, крюки и т. д. при растяжении при изгибе, должна быть не менее 30-кратного диаметра стержня полной развернутой длины L d в зависимости от того, что больше.

- Длина нахлеста при прямом натяжении должна быть в 30 раз больше диаметра стержня (30) или 2 L d , в зависимости от того, что больше. Натяжные стыки должны быть заключены в спирали из прутков диаметром 6 мм с шагом не более 100 мм. Крюки также должны быть предусмотрены на концах натяжных стержней.

- Длина колена при сжатии должна быть больше 24 или L d при сжатии. Когда колонны подвергаются изгибу, длина нахлеста также может быть увеличена до значения напряжения изгиба, если обнаружено, что стержень находится в состоянии растяжения.

- Если необходимо выполнить притирку двух стержней разного диаметра, длину напуска следует рассчитывать на основе диаметра меньшего стержня.

- Следует избегать соединения внахлест арматурного стержня диаметром более 36 мм. Если такие стержни должны быть притерты, то их следует сваривать. Если разрешена сварка холодных стержней, следует соблюдать специальные инструкции, применимые к этим стержням.

- Если нахлест арматурных стержней должен выполняться в необычных обстоятельствах, например, при соединении в зонах больших моментов или необходимо сращивать более 50% стержней, вокруг нахлестываемых стержней должны быть предусмотрены дополнительные близко расположенные спирали, а длина круг надо увеличить.

- Когда связанные стержни должны быть соединены внахлестку, необходимо соединять по одному арматурному стержню за один раз, и соединение должно производиться в шахматном порядке.

- Если общие правила относительно нахлестов в конструкции не могут быть соблюдены, должны быть предусмотрены специальные сварные стыки или механические соединения (п.

25.2.5.2 ИС 456).

25.2.5.2 ИС 456). - Использование соединений внахлестку вызовет проблемы с перегрузкой соединений, которые потребуют другого метода соединения. Скопление арматурных стержней создаст точки критических напряжений в арматурных стержнях, затрудняет прохождение бетона, длина соединения будет недостаточной.

2. Механическое соединение

В механическом соединении или соединении используется муфта или втулка для соединения двух арматурных стержней. Механическое соединение — это новый тип соединения в индийской строительной промышленности.

Рис. 4: Механический шарнир диаметром >36 мм

Механическое соединение имеет много преимуществ по сравнению с обычным методом нахлеста. Некоторые из них:

- Непрерывный арматурный стержень получается благодаря этому сращиванию муфты. Ошибки из-за неправильной длины круга, как в обычном методе, избегаются.

- Снижены потери стали. Использование механического соединения помогает избежать длины напуска.

Это сэкономит значительное количество стали.

Это сэкономит значительное количество стали. - Мы можем использовать муфты в качестве дюбелей. Это позволит сэкономить опалубочный материал.

- Механические соединения не будут создавать скопления стали, так как устранены притирки стержней.

- обеспечивают большую гибкость для проектировщиков.

- Прочность соединения легко анализируется в случае механического соединения по сравнению с обычным соединением внахлестку.

Соединители

Механические соединители являются наиболее часто используемым механическим соединением или соединением для армирования. Механические муфты могут быть двух типов:

- Резьбовые муфты

- Муфты без резьбы

Резьбовые муфты: Резьбовые муфты подразделяются на две группы:

- Муфты с конической резьбой: Конические муфты этого типа крепятся к одному концу арматурного стержня с резьбой, а соседний стержень соединяется и затягивается с помощью калиброванного динамометрического ключа.

Процедура проводится на месте.

Процедура проводится на месте.

Рис. 5: Муфты с конической резьбой (Изображение предоставлено CSRI)

- Роликовые резьбовые муфты: в этом типе соединяемые стержни прижимаются набором роликов. Эти запрессованные концы соединены стяжками с согласующими и параллельными нитями.

Рис. 6: Муфты с роликовой резьбой (изображение предоставлено CSRI)

Нерезьбовые соединители: этот тип соединителей имеет множество типов, которые используются в областях, где нельзя использовать резьбовые соединители. Различные типы:

- Болтовые муфты

- Муфты для сварки трением

- Сварные муфты

- Обжимные муфты

Рис. 7: Обжимная муфта (Изображение предоставлено Incon)

Основное применение безрезьбовых муфт в ремонтных работах, чем в новом строительстве. Они дороже по сравнению с резьбовыми муфтами и, следовательно, не используются широко. Муфты, используемые для этого процесса, громоздки, а процесс установки медленный.

3. Сварное соединение

Сварное соединение обычно не используется, так как оно может повлиять на прочность арматурных стержней. Для сварного соединения соблюдаются особые условия и правила.

- Сварное соединение применяется для арматурных стержней диаметром более 36 мм.

- Если нет квалифицированной рабочей силы, метод не используется

- Области, где есть скопление арматуры и требуется большая прочность на момент, применяется этот метод.

- Если мы используем стержни с плохими характеристиками свариваемости, этот метод не применяется.

Перед сваркой арматуры необходимо провести надлежащий химический анализ стальной арматуры, полевой осмотр, качество стали и надлежащий надзор.

Рис. 8: Стыковая сварка арматурного стержня

Рис. 9: Сварка арматурного стержня внахлестку

Какие существуют типы механических соединений для арматуры?

🕑 Время прочтения: 1 минута

Механические соединения арматуры для арматуры в бетонных конструкциях — эффективный метод соединения арматурных стержней. Они разработаны на основе кодексов стандартной практики.

Они разработаны на основе кодексов стандартной практики.

Механические соединения в железобетонных конструкциях должны соответствовать требованиям строительных норм и правил для развития растяжения и сжатия по мере необходимости.

Содержимое:

- Типы механических соединений для арматурных стержней

- Механические соединения только для сжатия или соединения с торцевыми подшипниками

- Механические соединения для растяжения и сжатия для арматурных стержней

- Механические соединения внахлестку или соединения только для растяжения

- Механические соединения с дюбелями

Существует четыре основных типа механических соединений:

- Только сжатие механических соединений или соединений концевых подшипников

- Механические соединения на растяжение и сжатие

- Механические соединения внахлест или механические соединения только натяжением

- Механические соединения с дюбелями

Рис. 1: Механические соединения для арматурных стержней

1: Механические соединения для арматурных стержней

Механические соединения только для сжатия или соединения с торцевыми подшипниками

Как следует из его названия, этот тип соединения может выдерживать только усилие сжатия. Сжимающее напряжение передается вертикальной опорой от одного стержня к другому.

Механические соединения только на сжатие могут использоваться, когда напряжение растяжения не возникает. Поэтому, если это условие не может быть гарантировано, то рекомендуется избегать использования сжатых только механических соединений для арматурных стержней.

Наполненная сталью соединительная втулка и стальная соединительная втулка ленточного типа являются двумя наиболее часто используемыми примерами соединений торцевых подшипников.

Первый можно использовать для сращивания арматурных стержней с размерами от № 36 до № 57, тогда как последний подходит для сращивания стержней с размерами от № 22 до № 57.

Рис. 2: Соединитель со стальной муфтой

Рис. 3: Соединитель со стальной муфтой ленточного типа

3: Соединитель со стальной муфтой ленточного типа

Следует знать, что концы арматурных стержней должны быть распилены в случае стальной соединительной муфты ленточного типа, но для соединительной муфты, заполненной сталью, не требуется специальной подготовки концов.

Механические соединения на растяжение и сжатие для арматурных стержней

Этот тип механического соединения может противостоять нагрузкам на растяжение и сжатие. Существует значительное количество серийно выпускаемых механических соединений на растяжение и сжатие.

Типы механических соединений на растяжение и сжатие, назначенные размеры стержней для соединения каждым типом соединений, марка стального стержня, который соединяется с использованием определенного типа механических соединений на растяжение и сжатие, и условия установки каждого механического соединения представлены в Таблице-1. .

Количество механических соединений на растяжение и сжатие показано на Рисунке-4-Рисунок-7.

Таблица-1: Типы механических соединений, работающих на растяжение и сжатие, их обозначенный номер стали, тип стального стержня и области применения

| Диапазоны размеров стальных стержней, пригодных для сращивания | Тип стального стержня | |

| Стальная муфта холодной штамповки | от 10 до 57 | Деформированный стержень |

| Муфта холодной штамповки с концами с конической резьбой | от 10 до 57 | Деформированные стержни |

| Муфта для нитевидно-деформированной арматуры | от 19 до 57 | Деформированные стержни |

| Муфта из штампованной стали с параллельными резьбовыми концами | от 13 до 57 | Деформированные стержни |

| Приваренная трением соединительная муфта с параллельной резьбой | от 19 до 57 | Деформированные и гладкие круглые прутки |

| Сварная муфта с коническими резьбовыми концами | от 16 до 57 | Деформированные и гладкие круглые прутки |

| Соединительная муфта, заполненная цементным раствором | от 10 до 57 | Деформированные стержни |

| Соединительная муфта, заполненная цементным раствором, с параллельной резьбой на концах высаженных стержней | от 13 до 57 | Деформированные стержни |

| Заполненная цементным раствором муфта с конической резьбой | 19до 57 | Деформированные стержни |

| Срезной винт и соединительная втулка рельса | от 13 до 57 | Деформированные стержни |

| Срезной винт и клиновая муфта | от 13 до 57 | Деформированные стержни |

| Наполненная сталью муфта | от 13 до 57 | Деформированные стержни |

| Стальная муфта с конической резьбой | от 10 до 57 | Прутки деформированные 902:30 |

| Резьбовая муфта со стандартной национальной крупной резьбой | от 13 до 36 | Деформированный и гладкий круглый пруток |

| Резьбовая муфта с увеличенной резьбой, холоднокованая | от 13 до 57 | Деформированный и гладкий круглый пруток |

| Резьбовая муфта с увеличенной резьбой, горячекованная | от 13 до 36 | Деформированный и гладкий круглый пруток |

| Высаженная планка и соединительная втулка с прямой резьбой | от 16 до 43 | Деформированный и гладкий круглый пруток |

Рис. 4: Муфта холодной штамповки

4: Муфта холодной штамповки

Рис.5: Муфта холодной штамповки с коническим резьбовым концом

Рис.6: Муфта для нитевидно деформированной арматуры Стержни

Рис. 7: Муфта из штампованной стали с параллельными резьбовыми концами

Механические соединения внахлестку или соединения только натяжением

Этот тип соединения подходит для случая, когда присутствуют только силы растяжения. Поэтому, если такое состояние не гарантировано, рекомендуется избегать его использования.

Для сравнения, механические соединения внахлест короче, чем соединения внахлест, из-за использования соединительных муфт для соединения арматурных стержней. Таким образом, механические соединения внахлест в значительной степени подходят для ремонта конструкций, поскольку необходимо удалить меньшую площадь бетона по сравнению с соединениями внахлестку.

Срезной винт и соединительная втулка с двойным клином и стальная соединительная втулка с клином являются двумя примерами механических соединений внахлестку. Первый подходит для стержней с 10 по 22, а второй подходит для стержней с 13 по 19..

Первый подходит для стержней с 10 по 22, а второй подходит для стержней с 13 по 19..

Рис. 8: Срезной винт и соединительная втулка с двойным клином

Рис. 9: Стальная соединительная муфта с клином

Механические соединения с дюбелем

Механические соединения с дюбелями представляют собой фланцевые соединители, которые могут выдерживать силы растяжения и сжатия.

Этот стык прибивается к концу или сторонам опалубки через отверстия, сделанные во фланце. Соединение между арматурными стержнями и стыком осуществляется через внутреннюю резьбу стыка.

Механические стыки с дюбелями подходят для строительных соединений, чтобы передавать растягивающие и сжимающие нагрузки.

Были произведены различные типы, такие как стальная фланцевая муфта холодной штамповки с коническими резьбовыми концами, муфта со стандартной национальной крупной резьбой и фланцем, муфта с конической резьбой и монтажной пластиной и цельнокованая муфта с фланцем.

Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное.

Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное. Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями.

Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями. Последний выглядит крайне неэстетично.

Последний выглядит крайне неэстетично. Нахлесточные соединения

Нахлесточные соединения Расстояние между центрами нахлестов не должно быть менее чем в 1,3 раза больше требуемой длины нахлеста стержней. Стержни, подлежащие притирке, должны располагаться либо вертикально один над другим, либо горизонтально один рядом с другим.

Расстояние между центрами нахлестов не должно быть менее чем в 1,3 раза больше требуемой длины нахлеста стержней. Стержни, подлежащие притирке, должны располагаться либо вертикально один над другим, либо горизонтально один рядом с другим.

25.2.5.2 ИС 456).

25.2.5.2 ИС 456). Это сэкономит значительное количество стали.

Это сэкономит значительное количество стали. Процедура проводится на месте.

Процедура проводится на месте.