Кладка газоблоков своими руками — Мой Самострой!

Относительная простота возведения строений из блоков уже давно сделала газобетон популярным среди индивидуальных застройщиков. Не останавливаясь на всех его достоинствах, рассмотрим особенности кладки газоблоков. Как и при любой работе, здесь есть свои нюансы, не зная которых, нельзя добиться высокого качества. Тем более, что газобетон имеет свои особенности, которые учитываются технологией монтажа. Поэтому сначала остановимся на них.

Во-первых, идентичность в габаритах всех изделий – кажущаяся. Некоторых расхождений в параметрах визуально и незаметно, но специфика производства предполагает наличие определенного допуска в размерах по всем граням. Именно поэтому в процессе кладки стен из газобетона профессиональные строители обязательно проводят дополнительную обработку поверхностей этого искусственного камня при помощи специального рубанка. Кстати, все серьезные фирмы при продаже своих газобетонных изделий предлагают покупателям такой инструмент, хотя некоторые мастера предпочитают изготавливать его и самостоятельно.

Рекомендация первая. Не стоит закупать слишком дешевую продукцию, да еще и сомнительного происхождения. Необходимо обязательно требовать сертификат. «Кустари-одиночки» не слишком заботятся о неукоснительном соблюдении строгих размеров форм для заливки сырья, так как это довольно трудоемкий процесс. Покупая низкосортный товар, любой частный застройщик в процессе проведения кладки из газобетона столкнется с большими трудностями, что значительно увеличит сроки строительства и потребует немалых усилий.

Во-вторых, газобетон – материал пористый. Несмотря на его плотность и однородность поверхности, он хорошо впитывает влагу.

Рекомендация вторая. Обязательно обустраивается отсечная гидроизоляция. Многие малоопытные строители этот вопрос считают второстепенным, абсолютно не учитывая способность жидкостей к капиллярному проникновению практически в любой материал. По бетонной или кирпичной стене она может «подняться» до уровня 2-го, а иногда и 3-го этажа здания.

Традиционно для этих целей использовался широко распространенный и дешевый материал – рубероид. Но нужно учитывать, что срок его службы, даже при самых благоприятных условиях, от силы лет 5. Поэтому лучшим вариантом будет применение специальной влагоотталкивающей пленки. В продаже имеется достаточный ассортимент подобной продукции, и цена на нее вполне приемлемая.

В-третьих, для кладки стен из газобетона применяются блоки различной конфигурации. Имеются в виду их боковые поверхности. Так как все изделия имеют гладкие грани, то надежность соединения «кирпичей» зависит только от качества клеящего состава (или раствора, если применяется он).

Рекомендация третья. Для стен лучше использовать блоки, боковые стороны которых имеют выемки («шип-паз»). Плотная подгонка таких изделий обеспечит дополнительную прочность всей сборке.

Технология кладки газоблоков

Необходимые инструменты и подготовительные работы

Инструменты. В первую очередь понадобится: миксер для приготовления раствора, кельма-ковш или каретка для клея, щетка для очистки блока и канавок в нем, резиновый молоток-киянка, крупнозернистая наждачка, терка, полутерок, ручной штроборез, ножовка, угольник, рубанок по газобетону.

В первую очередь понадобится: миксер для приготовления раствора, кельма-ковш или каретка для клея, щетка для очистки блока и канавок в нем, резиновый молоток-киянка, крупнозернистая наждачка, терка, полутерок, ручной штроборез, ножовка, угольник, рубанок по газобетону.

Средства защиты для безопасности производства работ: перчатки, респираторы, очки, каски и пр.

Доставить на стройплощадку необходимые строительные материалы, и складировать их в заблаговременно подготовленные места: газоблоки и перемычки, клеевую смесь, рулонную гидроизоляцию, арматуру.

Подготовить рабочую зону: убрать мусор и другие посторонние предметы, если предполагается работа в темное время суток – оборудовать освещение строительной площадки, чтобы осуществить процедуру возведения постройки из газобетонного блоков на верхних ярусах кладки, необходимо собрать подмости.

Передвижные подмости

При помощи уровня проверить горизонтальность основания под кладку: если поверхность фундамента не ровная (что бывает в большинстве случаев), то необходимо ее выровнять прочным цементно-песчаным раствором, чтобы перепад высоты был менее 3 см.

Выполнить гидроизоляцию — стена из газоблока обязательно должна быть отсечена слоем гидроизоляции от фундамента, во избежание капиллярной подпитки водами из грунта.

На выравнивающий слой фундамента расстилают рулонный гидроизол, рубероид внахлест не менее 150 мм или покрывают битумной мастикой. Поверх наносится еще один выравнивающий слой раствора, который будет являться общим начальным уровнем при строительстве.

Выполнить разметку согласно плану сооружения, а также обозначить оконные и дверные проемов.

Подать в рабочую зону необходимый стройматериал и инструменты в количестве, обеспечивающем 2-4 часа непрерывного труда.

Клеевой раствор для газоблоков

Возведение строения из данного вида изделий рекомендуется выполнять с использованием специальной кладочно-клеевой смеси, во избежание понижения теплоизоляционной способности и образования мостиков холода. Толщина шва после выравнивания должна быть 1-3 мл.

Технология возведения постройки на тонкошовном клею позволяет обойтись без дополнительной теплоизоляции. В случае ведения строительства в зимнее время, необходимо применять смесь с добавлением специальных противоморозных компонентов.

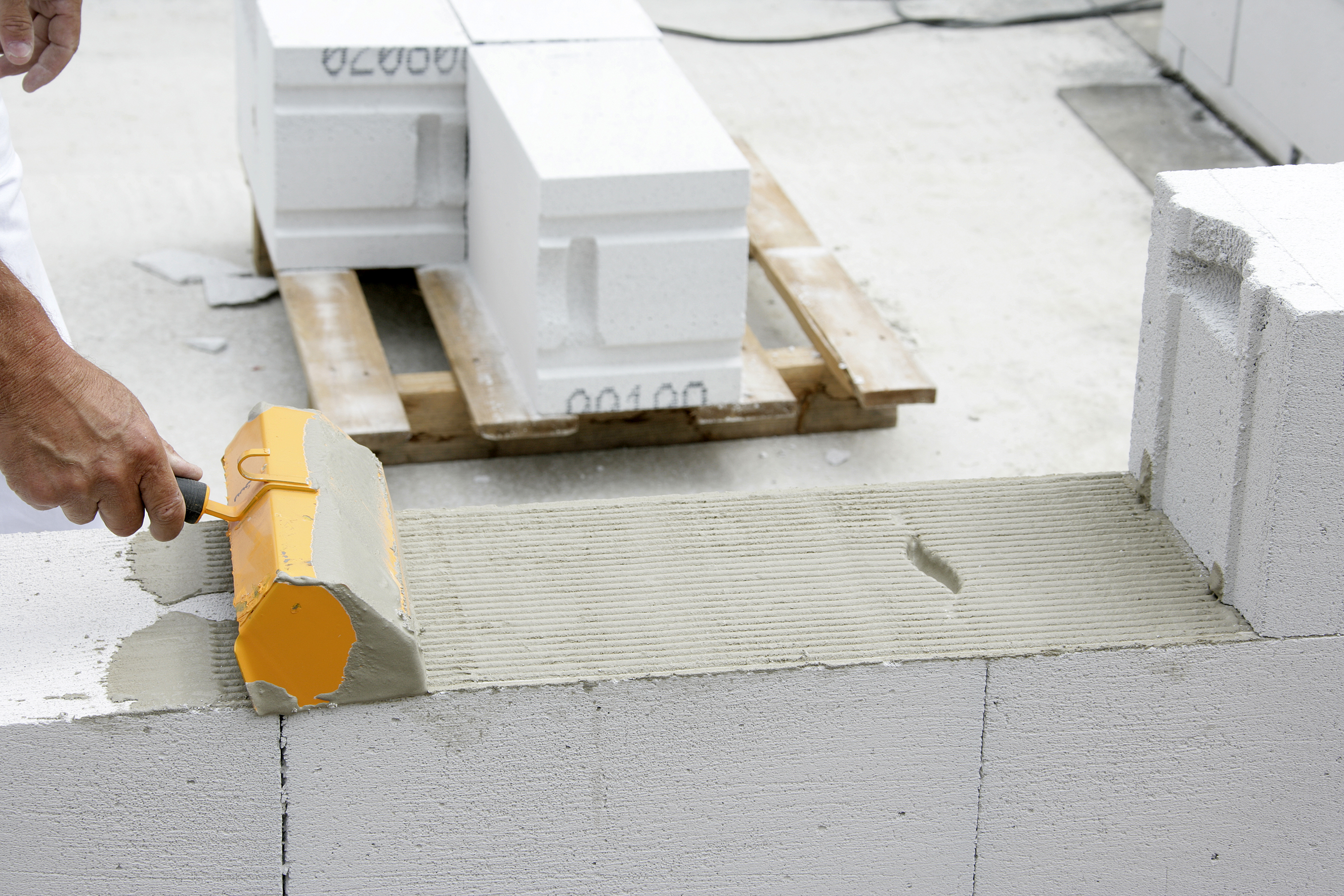

Кладочный клей разводится с использованием миксера, как того требует инструкция. Затем наносится при помощи зубчатого шпателя с выступами 8х8 мм, или других приспособлений с зубчатым краем. Все несущие и вертикальные швы блока должны быть обмазаны клеем полностью.

На межблочные швы по типу паз-гребень смесь наносят только по краям, а часть остается незаполненной.

Рекомендуется для кладки газоблоков применять кладочно-клеевую смесь, но можно и производить кладку на цементный раствор, который готовится следующим образом:

В корыто нужно насыпать 1 лопату цемента. Затем насыпать туда 3 лопаты песка. Перемешать все в сухом виде. Налить в ведро воды и добавить туда 1 каплю средства для мытья посуды, чтобы цементная смесь не оседала на дно. Тогда замешивание станет проще.

Тогда замешивание станет проще.

Теперь в сухую песочно-цементную смесь влить воду. Добавлять нужно такое количество, чтобы смесь не была слишком густой или слишком жидкой. Очень тщательно перемешать раствор лопатой. Он должен быть качественным и хорошо ложиться.

Варианты кладки стен из газоблоков

Требования к кладке материала изложены в СНиП 3.03.01-87 «Несущие и ограждающие конструкции», норма кладки продиктована рекомендациями СТО НААГ 3.1–2013 «Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений. Правила проектирования и строительства.»

Технология кладки предусматривает возведение наружных стен в нескольких вариантах:

Кладка в один блок. При этом производят порядовую цепную перевязку.

Кладка в два блока, при которой осуществляют порядовую вертикальную перевязку на величину, составляющую не менее 1/5 от толщины стены из газоблока. Как альтернатива, перевязка может также производиться тычковыми рядами с частотой — каждые 2 ложковых ряда.

Кладка в два блока без применения перевязки. В этом случае, связь устанавливают при помощи дюбелей или анкерных пластин — то есть, используют гибкие связи. При этом рекомендуется между слоями газоблоков помещать утеплитель, обладающий свойством паропроницания.

Наружные стены, имеющие толщину менее 30 см, укладывают только в один блок. Если предусматривается вероятность деформации фундамента в процессе строительства или эксплуатации более чем на 2 см, крен – более чем на 5, а усадки – на 10, то кладку необходимо усилить монолитными железобетонными поясами или произвести армирование.

Требование к кладке материала предусматривает следующие необходимые условия выполнения перевязки:

Перевязка производится порядно, при этом изделия верхнего ряда смещаются относительно предыдущего примерно на 30%.

При кладке в один блок, перевязка должна быть цепной.

Если высота блока – до 25 см, то размер перевязки не должен быть менее 0,4 (около 8 см) значения блочного изделия. Для блоков высотой свыше 250 – не менее 0,2.

Для блоков высотой свыше 250 – не менее 0,2.

Чертежи кладки из газобетона содержат всю необходимую для проведения работ техническую информацию.

Технология кладки газобетонных блоков:

Строительство любых сооружений из газобетона рекомендуется выполнять при теплой погоде, более +5 градусов, но не выше +25. Если приходится работать в жару, то поверхности блоков нужно смачивать водой. При работе в холодный период следует добавлять в клеящий состав специальные противоморозные присадки.

Клей для кладки готовится перед самым началом работы. В сухую смесь вливается вода и перемешивается до нужной густоты. Для укладки наружных стен используются газоблоки 375-400 мм толщиной, соответственно, такой же будет и толщина готовой стены. Все перегородки, если они необходимы, выкладываются блоками 200-250 мм.

Укладка первого ряда является особенно важной, и ей стоит уделить особое внимание. Основание при этом должно быть обязательно ровным.

Лучше всего первый ряд уложить на раствор, с целью улучшения сцепления с основанием и придания конструкции большей прочности. При помощи раствора также выравниваются и корректируются недостатки поверхности.

При помощи раствора также выравниваются и корректируются недостатки поверхности.

Каждый третий ряд кладки необходимо армировать, для увеличения прочности каркаса.

Между рядом стоящими блоками не должно быть перепадов уровня. Перепады приведут к образованию вертикальных трещин и мостиков холода. Для выравнивания ряда, после его укладки, производится зачистка поверхности газобетона теркой или специальным рубанком.

При формировании оконных или дверных пролетов в качестве перекрытий используются металлические уголки, деревянные брусья или железобетонные балки. Все перегородки должны быть врезаны в основные стены. Для этого производится выемка материала из стен примерно на четверть.

При кладке самого верхнего ряда следует учитывать особенности перекрытия. Как правило, в последнем ряду находятся U-блоки армопояса, на которые укладываются балки перекрытия и крыша.

Воспользовались: 87

свойства, классификация, технология кладки газоблоковых изделий своими руками

В последнее время стали востребованы современные материалы и технологии, используемые при строительстве зданий. Особенно заинтересованными в этих новшествах стали люди, желающие построить дом своими руками быстро и надежно. Одним из таких популярных материалов стал газобетон. Благодаря крупным размерам, кладка газобетона выполняется довольно быстро, что позволяет в короткие сроки построить дом на своем участке.

Особенно заинтересованными в этих новшествах стали люди, желающие построить дом своими руками быстро и надежно. Одним из таких популярных материалов стал газобетон. Благодаря крупным размерам, кладка газобетона выполняется довольно быстро, что позволяет в короткие сроки построить дом на своем участке.

История появления материала

С давних времен специалисты задумывались над тем, как облегчить тяжелый строительный материал бетон так, чтобы его прочность не изменялась. В конце XIX века чеху Гоффману удалось получить пористый материал. При производстве бетона он в цемент и гипс добавлял кислоты и соли, которые в результате взаимодействия выделяли газ.

Поэтому во время твердения раствора, образовывались замкнутые поры диаметром от 1 до 3 мм. В дальнейшем его изобретение продолжили исследовать американские специалисты. Им удалось получить пористую структуру, добавив в раствор порошки алюминия и цинка. В результате их взаимодействия с гашеной известью, выделялся водород, образуя поры в материале.

Именно эти достижения и легли в основу технологии изготовления газобетона. Немалый вклад в усовершенствование материала внес архитектор и ученый из Швеции Юхан Эрикссон. Ему удалось получить пористый бетон при добавлении порошка алюминия в раствор извести, кремнеземистых ингредиентов и цемента.

В начале XX века фирма «Итонг» начала выпуск газобетона в промышленных масштабах. Технология этого производства была основана на тепловлажностном воздействии в автоклавах на известково-кремнеземистые ингредиенты без использования цемента. Чуть позже шведская компания «Силорекс» наладила выпуск газобетона, основанный на использовании цемента, но без извести.

В СССР широко выпускать и применять газобетон начали в середине XX века. Причем его производство развивалось самостоятельно, а разработки намного опережали европейские достижения. В настоящее время в России насчитывается около 100 заводов по производству газобетона.

Достоинства и недостатки

На монтажные работы по установке газоблоков расходуется гораздо меньше цемента, чем при строительстве из кирпича. Материал довольно легкий и по обработке сравним с деревянными изделиями. Он не горюч, но при нахождении рядом с открытым огнем может взорваться. Поэтому устанавливать блоки необходимо с огнестойкой защитой.

Но все же у этого материала есть много недостатков. Газобетон очень быстро разрушается при воздействии на него влаги. Поэтому все здания, построенные из него, необходимо беречь от воздействия природных явлений. Долговечность построек из этого материала оценивается в 50 лет.

Из-за пористой структуры в нем плохо держатся крепления, выполненные с помощью дюбелей и саморезов. А также окна и двери постепенно расшатываются в проемах, так как материал обладает низкой плотностью.

Перед нанесением штукатурной смеси стены требуют дополнительной обработки.

В сравнении с пенобетоном этот материал имеет в три раза большую усадку, что необходимо учитывать при строительных работах.

Классификация и виды блоков

В последнее время наблюдается тенденция вытеснения со строек таких хорошо известных материалов, как кирпич и традиционный бетон. Особенную популярность газоблоки получили при малоэтажном строительстве.

Специалисты выделяют такие их положительные качества, как состав, прочность и технология изготовления. С использованием новых методов стало возможным создать блоки с высоким уровнем звуковой и тепловой изоляции. При этом большую роль играет вполне доступная их цена. При легком весе блоков газобетона стало возможным использовать их при закладке нулевых циклов.

Различают выпускаемые материалы по марке, которая обозначает плотность раствора. Сегодня распространены такие виды блоков:

- D 600 — материал обладает высокой прочностью и используется для строительства зданий с вентилируемыми фасадами.

- D 500 — употребляется при кладке стен монолитных зданий.

- D 400 — используются для строительства дверных проемов и теплоизоляции.

- D 350 — считается хрупким материалом и в основном применяется для утепления помещений.

А также блоки различают по их форме. Прямоугольные экземпляры применяются при кладке как несущих стен, так и перегородок. Материал, содержащий арматуру, используется при строительстве потолков. Для монтажа перекрытий и проемов используют блоки со свойственной конфигурацией, подходящей под эти конструкции.

Руководство по монтажу

На первоначальном этапе при кладке газоблоков своими руками необходимо составить план их размещения, учитывая расположение оконных и дверных проемов, перегородок и других конструктивных особенностей.

Принимая во внимание армирование и толщину кладочного шва, выбирают вид соединительного раствора. Например, при стыковке газоблока своими руками кладка выполняется с толщиной шва 3 мм и с использованием клея, а с применением цементного раствора шов будет доходить до 20 мм.

Желательно, чтобы в схеме первый ряд был полностью спроектирован из целых изделий. На этом этапе следует приобрести необходимые инструменты:

- ножовка с крупными зубьями;

- штроборез;

- миксер или дрель со специальной насадкой;

- рубанок;

- резиновый шпатель;

- киянка;

- рулетка;

- уголок.

Кроме этого, понадобится тара для замешивания раствора, строительный уровень и отвес. Начинают работу, согласно технологии кладки газобетона, с нанесения гидроизоляции на верхний край фундамента. Обычно для этого применяют рубероид и разогретый битум.

Когда гидроизоляция будет выполнена, приступают к монтажу первого ряда. Кладка газобетонных блоков своими руками начинается с верхнего угла и исключительно на цемент. Дело в том, что в этом случае цемент, кроме изолирующей, выполняет и выравнивающую функцию.

Верх первого ряда обязательно должен выйти ровным, так как от этого зависит надежность и красота всего здания. По технологии кладки газоблока, после окончания работ на первом ряду необходимо сделать выдержку не менее двух часов. Последующие ряды следует укладывать на полиуретановый клей, начиная также с углов будущего здания.

Клей необходимо разводить порциями, чтобы он не успевал засохнуть. Каждый ряд обязательно проверяется строительным уровнем и отвесом, чтобы не было перекосов. Дефекты в блоках устраняют с помощью раствора. А также каждый четвертый ряд обязательно следует штробить и затем армировать.

Все монтажные работы допускается проводить в зимний период. В это время вместо цемента применяют противоморозный клей с условием, что на улице не ниже -5° C. А также перед кладкой рекомендуется каждый блок нагревать с помощью электрического нагревателя.

Низкопрофильный газовый блок Bootleg

AR 15 деталей, газовый блок

29,95 $

Низкопрофильный газовый блок Bootleg, предназначенный для регулирования потока газа обратно к затворной раме, обеспечивает плавную и надежную работу вашей винтовки.

Доступность:

238 в наличии

Количество

Низкопрофильный газовый блок Bootleg

Артикул: BP-AGB

Категории: Детали AR 15, Газоблок

Теги: АР-15, Газоблок, Газоблок, Низкопрофильный газоблок 9, Строитель своими руками0003

Описание

Дополнительная информация

Добейтесь оптимальной производительности и точно настройте газовую систему вашего AR с помощью низкопрофильного газового блока Bootleg.

Конструкция

Разработанный для регулирования потока газа от первичного сгорания обратно к затворной раме, этот газовый блок обеспечивает плавный и надежный цикл вашей винтовки. Возьмите под свой контроль газовую систему вашего AR и улучшите ее функциональность с помощью нашего низкопрофильного газового блока.

Изготовленный из высококачественной стали .4140, наш низкопрофильный газовый блок выдерживает суровые условия стрельбы. Кроме того, эта прочная конструкция обеспечивает длительную надежность, позволяя вам доверять своему оружию в любой ситуации.

Кроме того, эта прочная конструкция обеспечивает длительную надежность, позволяя вам доверять своему оружию в любой ситуации.

Для обеспечения равномерной защиты и повышения долговечности наш низкопрофильный газоблок обработан азотированием в соляной ванне (SBN). Очевидно, что этот усовершенствованный процесс нанесения покрытия добавляет слой коррозионной стойкости. Точно так же он улучшает поверхностную твердость газового блока, гарантируя, что он выдержит износ при регулярном использовании.

Функциональность

Наш низкопрофильный газовый блок диаметром 0,750 дюйма совместим с большинством конфигураций AR, что делает его универсальным выбором для вашей винтовки. Кроме того, он предназначен для безупречной работы с вариантами сборки верха Bootleg, обеспечивая идеальную посадку и простоту установки.

Первоначально добавление нашего низкопрофильного газового блока к верхней части ресивера является простым, но важным шагом на пути к оптимизации характеристик вашего AR. Не менее важно то, что путем точной настройки газового потока вы можете повысить надежность, эффективность и общую скорость цикла вашей винтовки.

Не менее важно то, что путем точной настройки газового потока вы можете повысить надежность, эффективность и общую скорость цикла вашей винтовки.

Качество

Не соглашайтесь на некачественную газовую систему. Обновите свой AR с помощью низкопрофильного газового блока Bootleg, Inc. и почувствуйте разницу, которую он может изменить в вашей стрельбе. Наконец, возьмите под контроль газовую систему своей винтовки, улучшите ее функциональность и насладитесь улучшенными характеристиками с помощью нашего высококачественного низкопрофильного газового блока.

Прежде всего инвестируйте в качество и надежность. Выберите низкопрофильный газовый блок Bootleg, Inc., изготовленный из прочной стали .4140 и снабженный азотированием в соляной ванне для превосходной защиты. Обновите свой AR сегодня и раскройте весь его потенциал.

Низкопрофильный газовый блок Bootleg

| Вес | 0,5 фунта |

|---|---|

| Размеры | 3 × 1,5 × 1,5 дюйма |

Как построить газовую кострище за 10 шагов

Яма для костра — отличный способ приятно провести время на свежем воздухе. Этот простой проект «Сделай сам» отлично подходит для всех уровней навыков и может быть адаптирован к вашему собственному заднему двору или патио. Он может быть построен в траве, на бетоне или тротуарной плитке. Спорите между ямой для костра на пропане или природном газе и ямой для костра на дровах? Соберитесь у теплого и уютного костра с семьей и друзьями, чтобы создать воспоминания, которые останутся на всю жизнь. Если вы ищете единственную в своем роде газовую яму для костра, подумайте о столе для костра, который будет соответствовать вашему уникальному стилю на заднем дворе!

Этот простой проект «Сделай сам» отлично подходит для всех уровней навыков и может быть адаптирован к вашему собственному заднему двору или патио. Он может быть построен в траве, на бетоне или тротуарной плитке. Спорите между ямой для костра на пропане или природном газе и ямой для костра на дровах? Соберитесь у теплого и уютного костра с семьей и друзьями, чтобы создать воспоминания, которые останутся на всю жизнь. Если вы ищете единственную в своем роде газовую яму для костра, подумайте о столе для костра, который будет соответствовать вашему уникальному стилю на заднем дворе!

Время:

3 часа

Список материалов:

- Бетонный блок Hardscape

- Самодельный комплект газовой горелки с панелью управления

- Лавовый камень или другой наполнитель, предназначенный для использования с ямами для газового костра (рекомендуется 0,5 куб. мешка или примерно 20 фунтов)

- 1 Вентиляционный блок (дополнительно)

- Клей для бетона для наружных работ

- Одна батарейка AAA для розжига горелки

- Пароизоляция (при строительстве на траве или брусчатке)

Инструменты, необходимые для сборки блока:

- Уровень

- Лопата (при строительстве в траве)

- Грабли (при строительстве в траве)

- Молоток

- Пистолет для герметика

Инструменты, необходимые для сборки горелки:

- 2 разводных ключа

- Ключ 7/16”

- Электродрель с насадкой Phillips

1. Перед сборкой газовой ямы для костра спланируйте, где вы хотите ее построить, и решите, как вы будете подавать газ в это место. Если вы решите провести линию природного газа к устройству, убедитесь, что ее установил сертифицированный газовый техник, прежде чем приступить к этому проекту. Проверьте также любые городские постановления, чтобы убедиться, что ваша новая яма для костра будет законно построена в соответствии с нормами.

Перед сборкой газовой ямы для костра спланируйте, где вы хотите ее построить, и решите, как вы будете подавать газ в это место. Если вы решите провести линию природного газа к устройству, убедитесь, что ее установил сертифицированный газовый техник, прежде чем приступить к этому проекту. Проверьте также любые городские постановления, чтобы убедиться, что ваша новая яма для костра будет законно построена в соответствии с нормами.

2. При размещении места для костра в траве отметьте круг диаметром 40 дюймов и удалите всю траву, дерн и корни. Удалите 2 дюйма почвы на том же участке. Обязательно выровняйте почву в том месте, где будет построена яма для костра, и добавьте от 1 до 2 дюймов основания из брусчатки. Упакуйте основание асфальтоукладчика и используйте уровень на протяжении всего процесса.

3. После установки основания брусчатки, если она используется в траве или поверх тротуарной плитки, установите пароизоляцию. Это предотвратит попадание влаги на землю и защитит комплект газовой горелки. Пароизоляционный материал не нужен при строительстве на бетонной плите.

Пароизоляционный материал не нужен при строительстве на бетонной плите.

4. Затем выложите первое кольцо из блоков хардскейпа по кругу. Мы решили использовать асфальтоукладчики высотой 4 дюйма, но вы также можете использовать блок подпорной стены или что-то подобное. Мы рекомендуем внутренний диаметр от 32 до 37 дюймов. Для выравнивания используйте резиновый молоток.

5. Установите следующее кольцо из бетонного блока, оставив место для панели управления и дополнительного вентиляционного блока. Если вы решите отказаться от вентиляционного блока, между бетонными блоками должно быть достаточно места, чтобы обеспечить поток воздуха под горелкой, мы рекомендуем общую площадь не менее 10 квадратных дюймов. Конкретные инструкции см. в руководстве к комплекту газовой горелки.

6. Разместив бетонные блоки на соответствующем расстоянии друг от друга, осторожно удаляйте блоки по одному и наносите клей для бетона. Поместите блок обратно на кольцо и надавите. Повторите этот процесс для каждого блока.

В сравнении с пенобетоном этот материал имеет в три раза большую усадку, что необходимо учитывать при строительных работах.

В сравнении с пенобетоном этот материал имеет в три раза большую усадку, что необходимо учитывать при строительных работах.