Резак для пенопласта (выборки щелей) своими руками | Своими руками

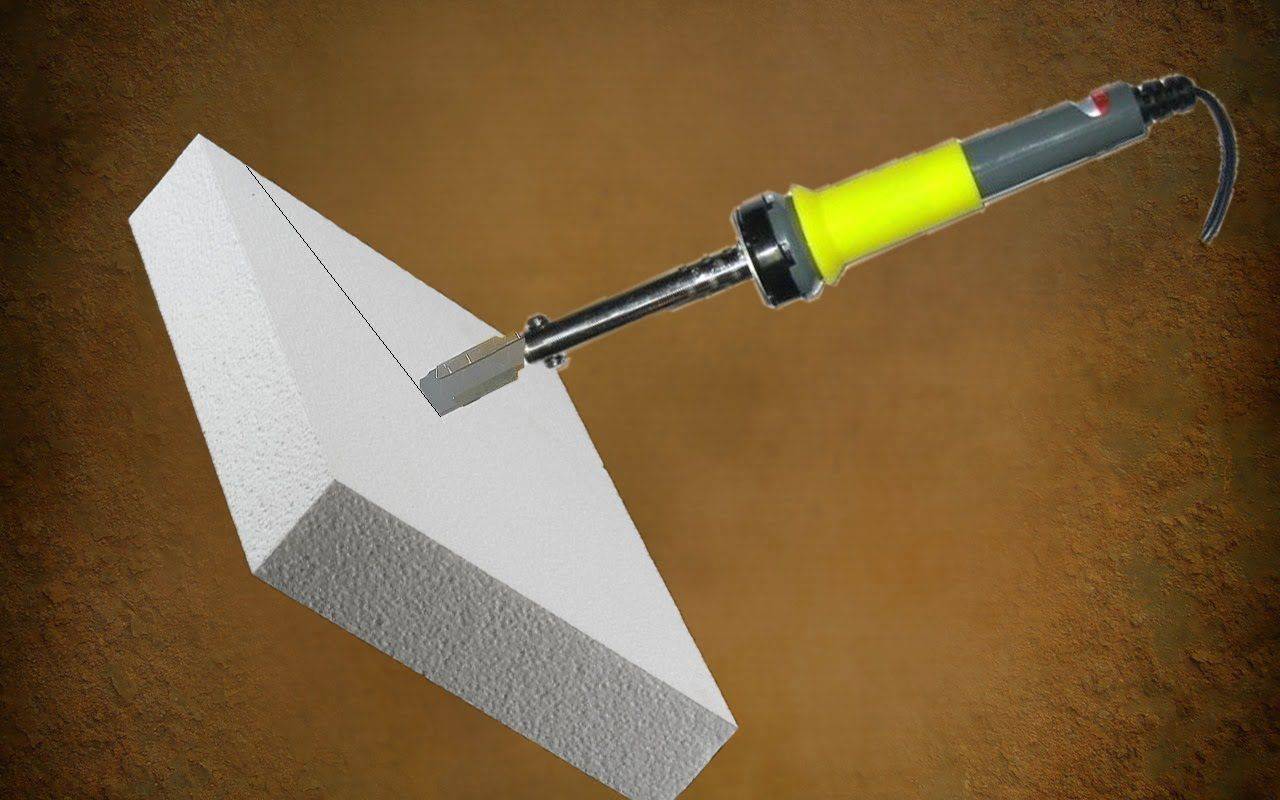

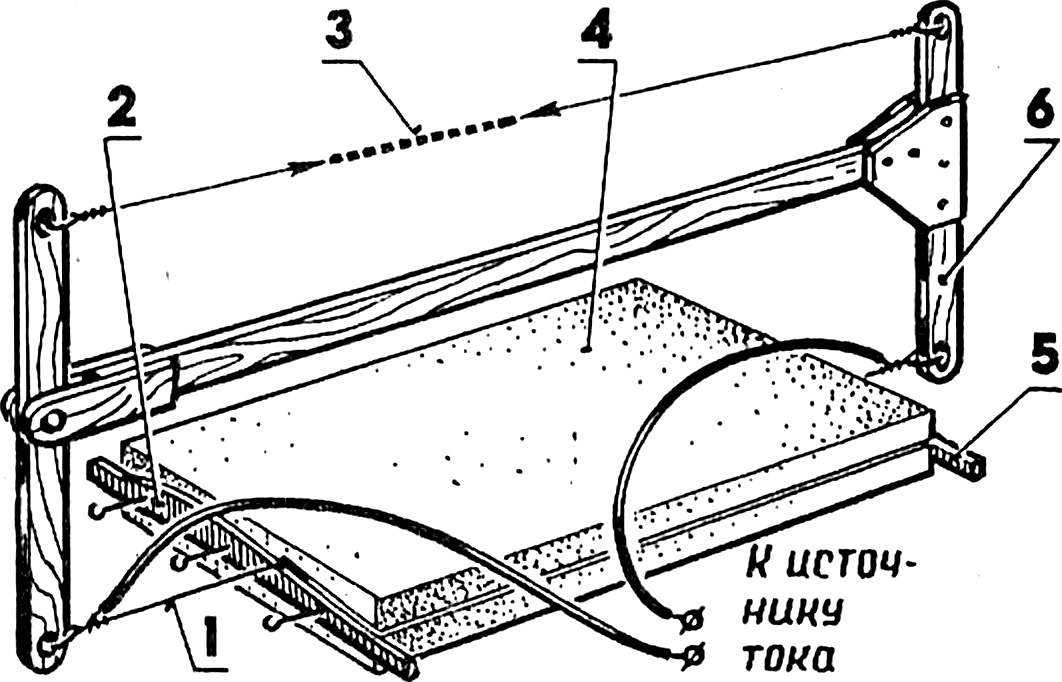

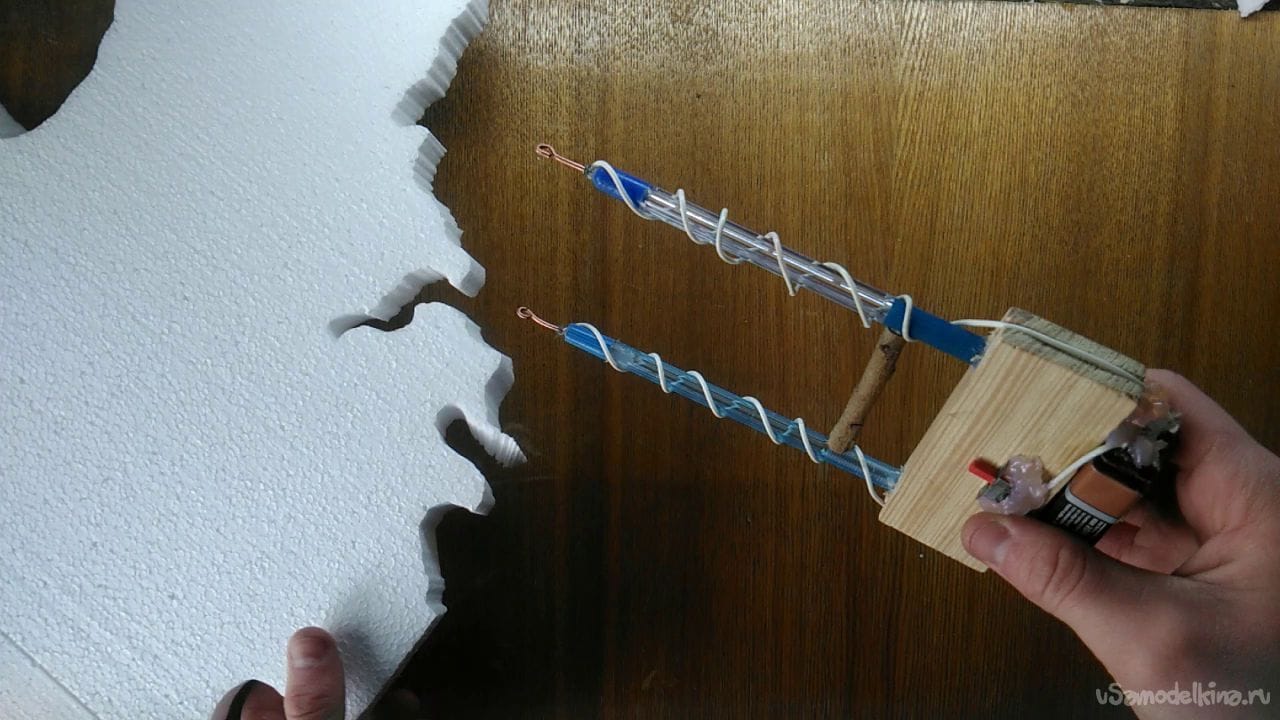

Затеял в доме ремонт. Решил увеличить звуконепроницаемость внутренних стен-перегородок. Для этого использовал экструзионный пенополистирол толщиной 20 мм. Его выпускают в виде плит различной толщины, но, к сожалению, только начиная с 30 мм их производят с четвертью, что при стыковке исключает щели. Чтобы выбрать щели в 20-миллимитровых плитах, на скорую руку смастерил удобный резак.

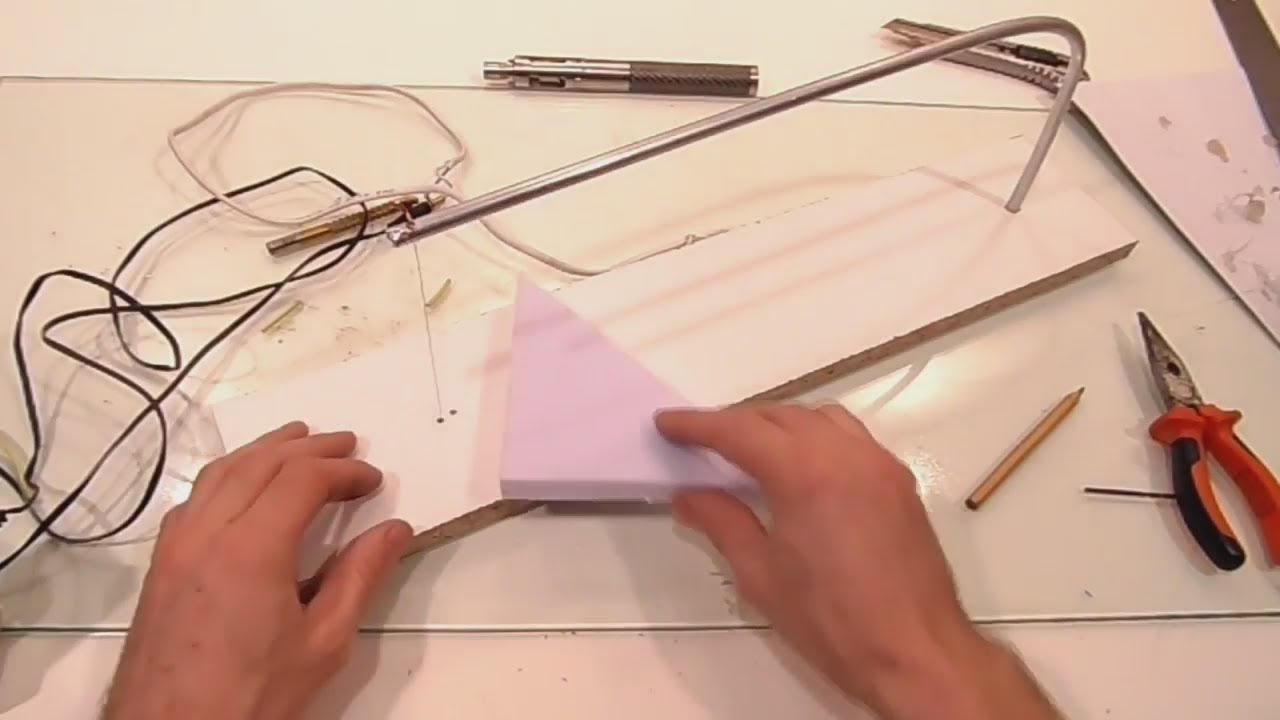

Подобрал две фанерные планки одинаковой ширины и одну дубовую рейку толщиной 10 мм и уже фанерных на 10 мм. На одной фанерной планке отступил от грани 10 мм, поставил метки и по ним провел линию (фото 1).

Затем склеил планки и рейку на ПВА Столяр (фото 2) Дополнительно соединение укрепил двумя саморезами, вкрутив их по краям. Обрезал лишнюю длину.

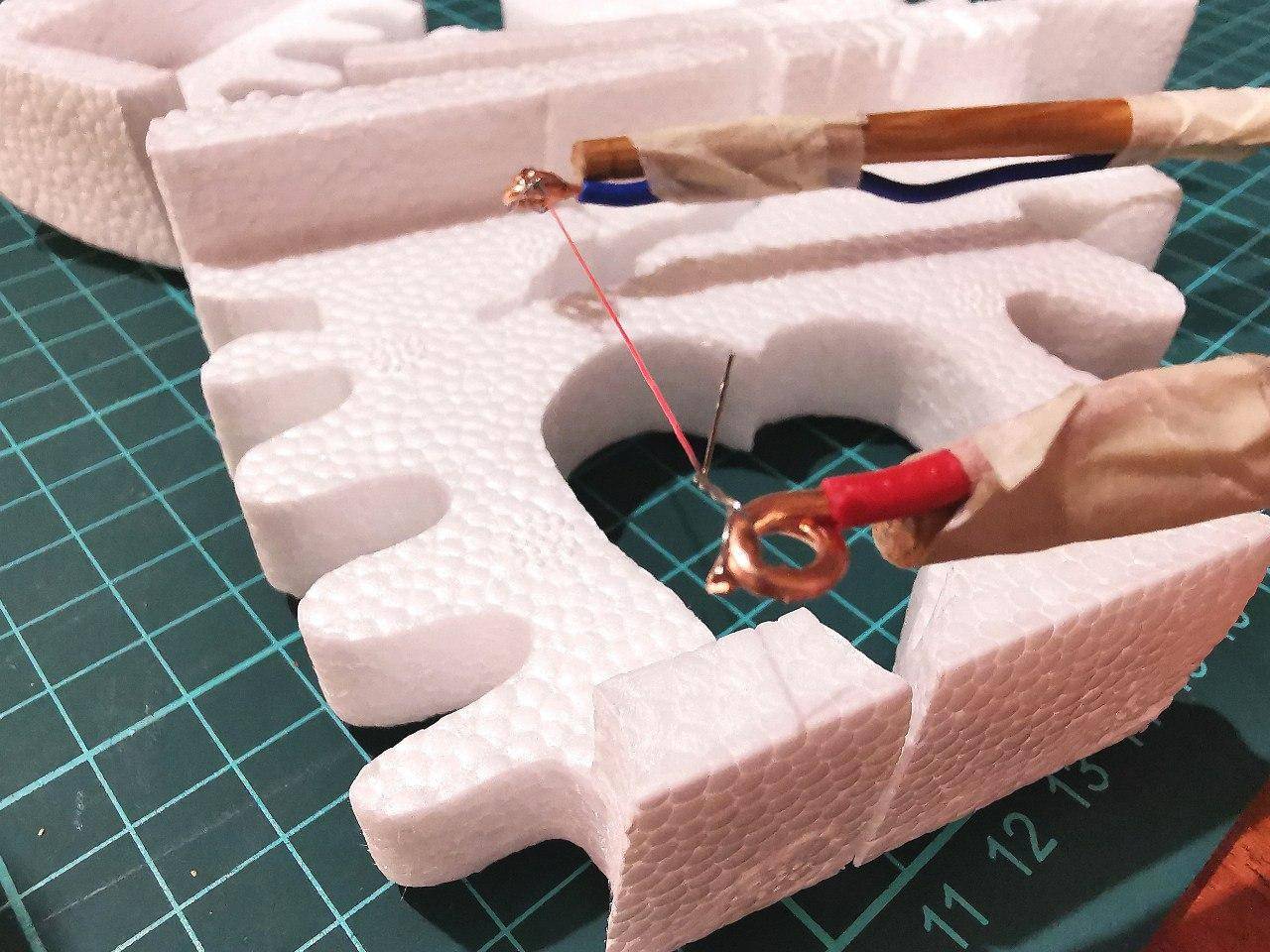

Выбрал из обрезков узенькую полоску фанеры. От нее отрезал две заготовки длиной, равной длине подготовленного основания. С помощью этих деталей закрепил на саморезы лезвия от широкого канцелярского ножа (фото 3)

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

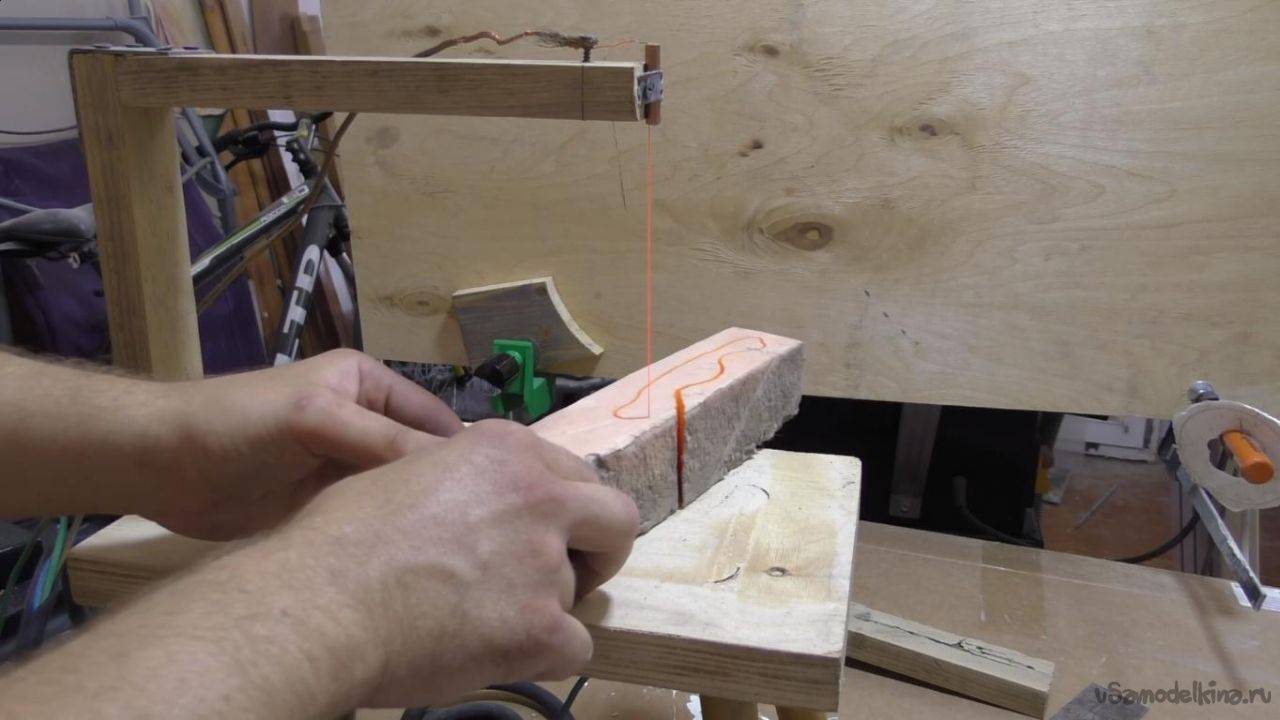

Инструмент готов, испытал его на обрезке плиты (фото 4) Выяснилось следующее. При резке необходимо держать лист либо на весу, либо подкладывать что-то под его край. Если использовать подкладку, край висит и при прижиме деформируется, что делает рез неровным. Поэтому немного его переделал.

При резке необходимо держать лист либо на весу, либо подкладывать что-то под его край. Если использовать подкладку, край висит и при прижиме деформируется, что делает рез неровным. Поэтому немного его переделал.

Открутил прижимные планки. Лезвия укоротил и зафиксировал на основании шурупами, подложив увеличенные шайбы М 8, сначала одно полотно (фото 5), затем другое. Снова испытал инструмент — четверть получилась ровной и аккуратной (фото 6)

Инструмент, представленный автором, интересный, простой в изготовлении и самое главное — рабочий, четверть получается действительно ровная и аккуратная. А вот то, что он решил увеличить звуконепроницаемость, используя экструзионный пенополистирол, это плохая идея. Да, этот материал долговечен, имеет низкое водопоглощение (0,5-4 %), легкий, простой в применении и относительно недорогой.

Но наряду с этим он имеет много недостатков. Основной из них — высокая степень горючести (класс горючести ГЗ, Г 4). Обычный несертифицированный пенополистирол является легко воспламеняющимся материалом (температура возгорания 210-440°С) и при горении выделяет дым и токсичные вещества (фосген, бромводород), которые опасны для жизни и здоровья человека.

Несертифицированный ЭППС запрещено применять для утепления зданий.

Такой пенополистирол не является пищей для насекомых и грызунов, но в нем они могут легко прокладывать себе путь. Поэтому требуется дополнительная защита этого материала. Также на него оказывают разрушающее воздействие такие вещества как ацетон, бензин, растворитель красок, керосин, скипидар, толуол. Из-за недостатков ЭППС его применяют в основном для утепления подземных сооружений — фундаментов, подвалов, цокольных помещений.

Анатолий Чернявский, продавец строительных материалов

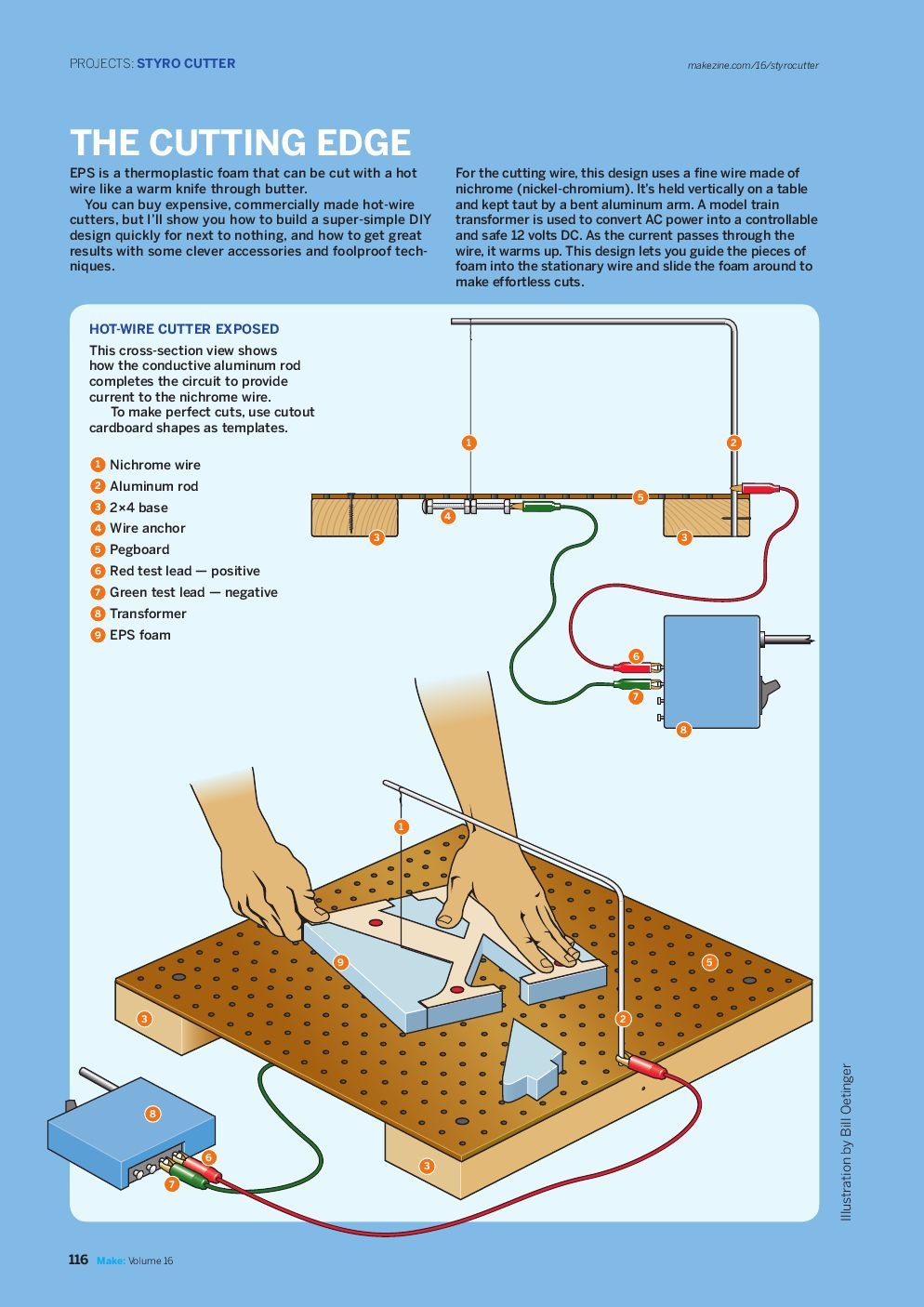

«НОЖ» ПО ПЕНОПЛАСТУ СВОИМИ РУКАМИ

Не спешите выбрасывать отслужившие свое полотна от электролобзика. Например меня такая старая «пилка» выручила при утеплении мастерской, когда нужно было резать большие куски пенопласта.

Плотно зафиксировал полотно в ручном зажиме и на наждаке сточил зубья так, чтобы получилось лезвие, как у ножа.

Нож по пенпласту своими руками для электрлобзика

Установил доработанное полотно в электролобзик: пенопласт режет «на ура», при этом рез получается аккуратный, а материал совсем не крошится.

Кстати

Такое полотно легко справится не только с разными видами пенопласта (для пенопласта из шариков оно не подойдет), но и с пенополистиролом.

© Автор: Николай Силаков, г. Курск. Фото автора

Читайте также: Резак и приспособление для нарезки шкантов из пилок для лобзика своими руками

Watch this video on YouTube

Резак для пенопласта своими руками

Watch this video on YouTube

© Автор: Валерий Василюк Фото автора

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Пошаговая инструкция +Фото и Видео

Как сделать фигуры из пенопласта своими руками? Украшать дачу декоративными элементами – это разноплановое занятие. Помимо уже приевшихся всем пластиковых бутылок и автомобильных шин не менее достойное место занимают фигуры из пенопласта своими руками.

Помимо уже приевшихся всем пластиковых бутылок и автомобильных шин не менее достойное место занимают фигуры из пенопласта своими руками.

Мы поможем ознакомиться со всеми особенностями материала, а также с основными этапами работ в этом увлекательном творческом начинании.

Содержание:

Где взять материал

Пенопласт вы можете найти в любой коробке из-под бытовой техники. Не выбрасывайте его при новой покупке, лучше положите в кладовую, увезите на дачу или спрячьте на антресолях. Он не будет занимать много места, зато здорово выручит, когда у вас будет время и желание заняться творчеством.

Обратите внимание, что если вы не планируете в ближайшее время покупать технику, не расстраивайтесь и не спешите идти в магазин творчества – там хоть и есть заготовки, но по высоким ценам. Относительно дешевый пенопласт вы можете купить там, где есть строительные материалы.

Лист на 100*100*10 см будет стоить примерно 270 рулей. В магазине с товарами для творчества за эту же цену вы получили бы очень маленькую заготовку.

Украшение участка своими руками

Символические украшения

Еще издавна зародилась традиция украшать вход в жилье разными фигурками. Ранее символические украшения несли определенную смысловую нагрузку и могли олицетворять защитную силу, но спустя определенное время функция переросла лишь в декорирование, и не более. Создать такую же красоту, как в общественных парках с красивыми статуями на своем участке вы сможете, если сделаете пенопластовые фигурки своими руками.

Ландшафтный дизайн – это дорогое удовольствие, и поэтому многие владельцы дачных участков делают выбор в пользу украшения придомовой территории своими силами. Для экономии средств они часто используют подручные материалы или покупают недорогую базу. Один из множества таких вариантов – это создание декоративных элементов из пенопласта.

Тем, кто являются новичками в этом деле, для начала следует потренироваться на оформлении простых плоских фигур, а после того, как будет опыт работы с материалом, можно попробовать создать объемные фигуры их пенопласта своими руками.

Материал и его особенности

Простую фигурку из пенопласта вы можете легко вырезать из старой и уже ненужной упаковки. В работе удобен именно мелкозернистый материал, который не будет сильно крошиться. Даже если у вас нет под рукой необходимого фрагмента, вы можете купить основу для поделки, к счастью, это не так дорого, как может показаться на первый взгляд.

Достоинства материала следующие:

- Легкость (вес), за счет чего процесс обработки под силу каждому. Не требуется прикладывать большую физическую силу.

- Так как в дальнейшем придется подвергнуть декоративную фигурку обработке, очень важна реакция материала с остальными химическими соединениями. Вещества, которые есть в извести, гипсе и цементе не могут взаимодействовать с пенопластом.

- Фигурки из пенопласта отлично переносят высокий уровень влажности.

- Изредка подобные декоративные элементы могут получить повреждение, но они удобны для реконструкции.

- Придать устойчивость фигуркам поможет любая основа в качестве подставки, на которую следует прикрепить изделие.

Обратите внимание, что некоторые компоненты, которые входят в состав ацетона и бензина могут оказать на пенопласт действие разрушающего характера. Не меньшую опасность представляют скипидар и бензол. По этой причине при покупке материал для дальнейшего оформления следует тщательно изучать состав.

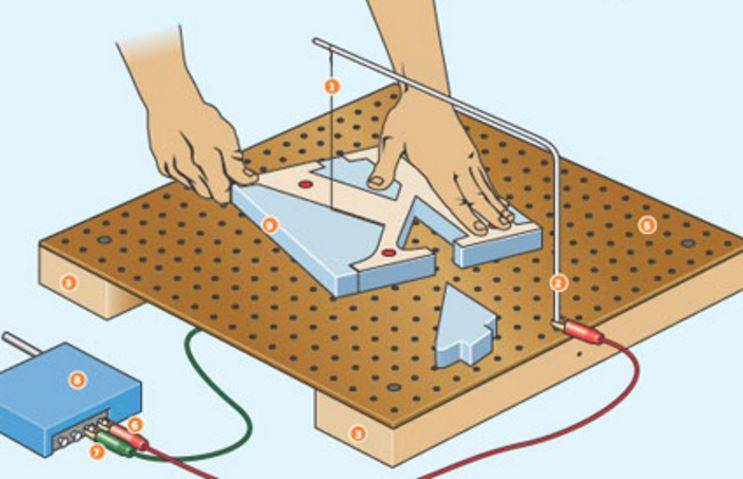

Главные этапы работы

Изготовление фигурки в одном экземпляре несложно сделать своими руками, но если вы решили поставить на поток производство фигурок, то не будут лишними станки для фигурной резки пенопласта. В зависимости от конструктивных особенностей, оборудование может разрезать материал горизонтально или вертикально, или же проводить обработку деталей для объемных поделок. Использовать мелкозернистый пенополистирол удобно не только при процессе вырезания, но и при дальнейшем окрашивании фигур.

Использовать мелкозернистый пенополистирол удобно не только при процессе вырезания, но и при дальнейшем окрашивании фигур.

Подготовительный этап

Для начала стоит определиться с задумкой, а именно какая из фигур будет лучше отвечать вашей концепции дизайна ландшафта. Не забывайте ориентироваться на сложность, так как начинающим нужно потренироваться на плоских фигурках из пенопласта своими руками.

Сама популярная тематика – это животные, сказочные персонажи, птицы. Для проведения работ с пенопластом вам потребуется:

- Кусок материала в нужном размере.

- Клей, который имеет стойкость к негативным воздействиям окружающей среды, жидкие гвозди.

- Акриловые краски, гипсовая шпатлевка.

Когда все материалы готовы и есть в наличии, можно перейти к этапу создания пенопластовой фигурки.

Создание эскиза и заготовки

Для начала нужно нанести на бумажный лист очертания будущей фигуры в полном размере. После этого вырезайте эскиз и перенесите его на пенопласт, для черчения используйте маркер. Заготовку следует вырезать из материала при помощи обычной ножовки.

После этого вырезайте эскиз и перенесите его на пенопласт, для черчения используйте маркер. Заготовку следует вырезать из материала при помощи обычной ножовки.

Примечание: если вы используете пенопласт, который не слишком толстый, для создания объемной фигуры из пенопласта вам понадобиться несколько заготовок.

На одной из заготовок в нижней части оставьте кусочек, который предназначен для вкапывания фигуры в землю.

Склеивание

Пенопластовые объемные фигуры для декорирования участка следует создавать из несколько заготовок, которые склеивают между собой. Вы можете утяжелить фигуру, если будете использовать каркас, который вкладывают между деталями в процессе склеивания.

Провести процедуру следует при использовании различных составов. Для этого подойдет:

- Монтажная пена.

- Клей для пенопласта.

- Силиконовый герметик.

- Морозостойкий клей для фасадной обработки.

- Жидкие гвозди.

- Смесь для фиксации.

Главным условием выбора является то, что в составе ни в коем случае не должно быть веществ, которые могли бы разъедать структуру пенопласта. После этого склеенные части следует поместить под пресс, где они будут находиться 24-48 часов.

Процесс обработки

Когда отведенное время истечет, следует приступить к обработке заготовки. Чтобы уменьшить объем раскрошенного пенопласта, используйте хорошо заточенный нож. Специалисты советуют проводить эту работу под струей воды. Небольшие фрагменты пенопласта не будут разлетаться по сторонам, а фигурные линии будут закругленные.

Готовую фигуру просушите, чтобы можно было приступать к следующему этапу. Как правило, фигурки из пенопласта обрабатывают шпатлевкой на основе гипса. После этого фигуру следует оставить на просушивание. После испарения лишней влаги отшлифуйте поделку и устраните заостренные фрагменты.

После испарения лишней влаги отшлифуйте поделку и устраните заостренные фрагменты.

Декорирование

Конечно же, что фигурку нужно окрасить, чтобы она была похожа на то, что пытались сделать. Насыщенные и яркие оттенки можно получить, если использовать акриловые краски. Для экономии используйте обычные лакокрасочные материалы для фасадной обработки. Не забывайте о том, что при покупке составов следует исключать любые средства, которые могут разрушить поделку. Сохранить красоту можно при помощи лака, который предназначен для внешних работ.

Оформление и его особенности

Когда вы получите опыт работы с пенопластом, вы можете начать пробовать создавать усложенные фигуры, которые будут состоять из нескольких элементов. Например, рассмотрим, как сделать объемную пони.

Есть некоторые особенности в алгоритме действий:

- Для начала следует создать туловище. Отдельные заготовки слейте между собой.

- После вырежьте из пенопласта шею, ножки и голову.

- В туловище фигуры вставьте стержни из металла, на которые будут установлены вторичные элементы.

- Чтобы фиксация была надежной, используйте скотч.

- Если при изготовлении небольшой кусочек пластмассы отколется, замаскируйте выемку шпатлевкой. При большом отколе фрагмент можно посадить обратно на клеевую смесь.

После того, как все будет готово, продумайте надежный способ фиксации на участок. Бывает так, что подобные поделки используют не только для декорирования ландшафтного дизайна, но и для практических функций. Ежик, свинка или крокодил могут стать оригинальной подставкой для цветов. Из обычных вариант большой популярностью пользуется павлин, так как он будет смотреться органично на фоне участка, а также грибы из пенопласта.

Размещение фигур на участке и уход за ними

Чтобы ваша готовая фигурка из пенопласта своими руками смотрелась красиво, учтите несколько основных правил:

- Пенопластовые фигурки советуют размещать среди зелени, чтобы картинка выглядела максимально естественно.

- Крупные фигуры разместите на земле, а маленькие поделки можно поместить на подставку. Если вы сделали птичку, ее можно поселить на ветке дерева.

- Размеры фигуры должны быть пропорциональны размеру участка. Старайтесь не расставлять большие фигуры в одном месте, напротив, нужно планировать общий вид композиции с различных ракурсов.

Не стоит забывать, что то, что весной или осенью смотрелось на участке хорошо, летом может быть полностью скрыто за разросшимися кустами и прочей зелени. Если при оформлении поделки использовать качественные лаки, декоративные фигуры можно протирать губкой, чтобы удалять пыль. Не будет лишним использование специальных смесей противогрибкового действия. Для продления периода использования декораций сада на время зимнего холода убирайте изделия в сарай, гараж или любое другое хозяйственное помещение.

Заключение

Нет никаких сложностей при создании декоративных фигур для сада из пенопласта. Если вы потренируетесь, будете следовать инструкциям, вы сможете справиться с этой задачей без проблем. Результат будет невероятным и порадует красотой всех прохожих и соседей.

Результат будет невероятным и порадует красотой всех прохожих и соседей.

10 лучших идей и вдохновения для резки пенопласта

Откройте для себя 10 лучших идей и вдохновения Pinterest для ножа для пенопласта. Вдохновляйтесь и пробуйте новое.

Сохранено с youtube.com

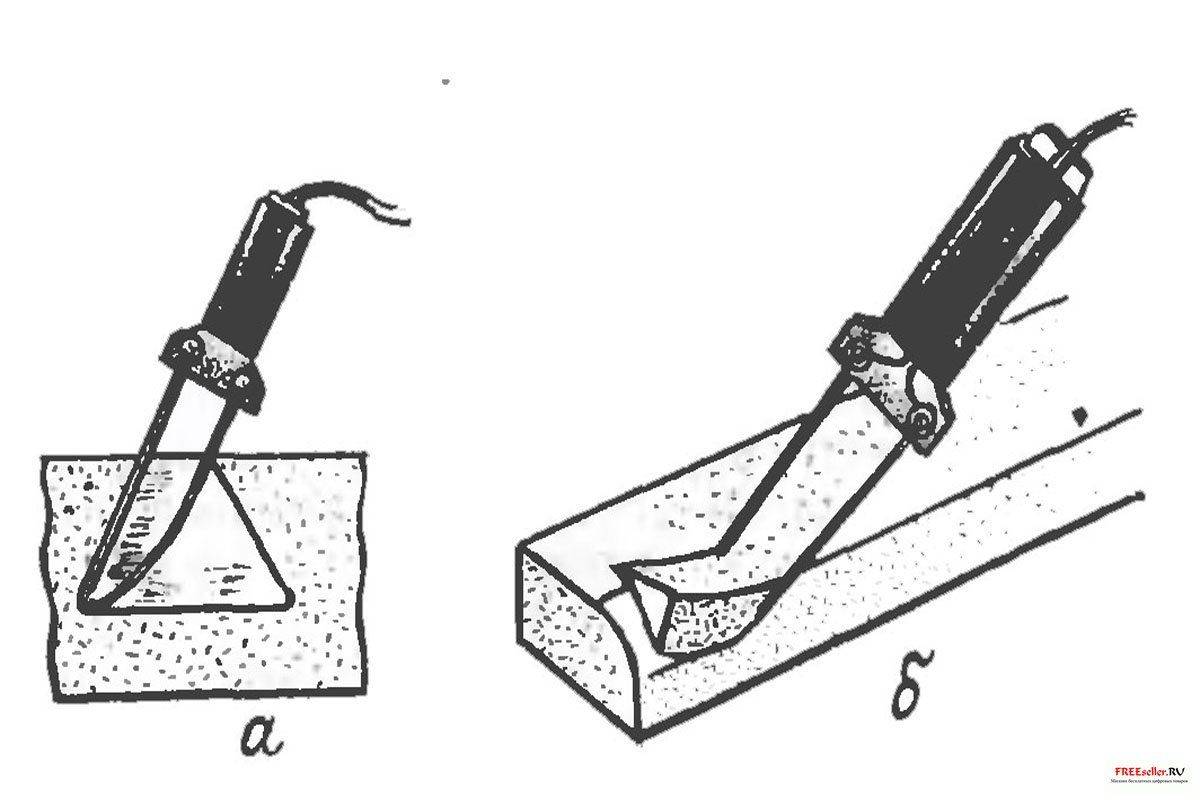

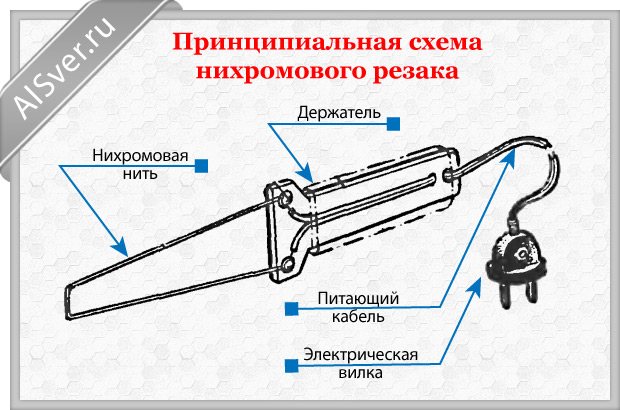

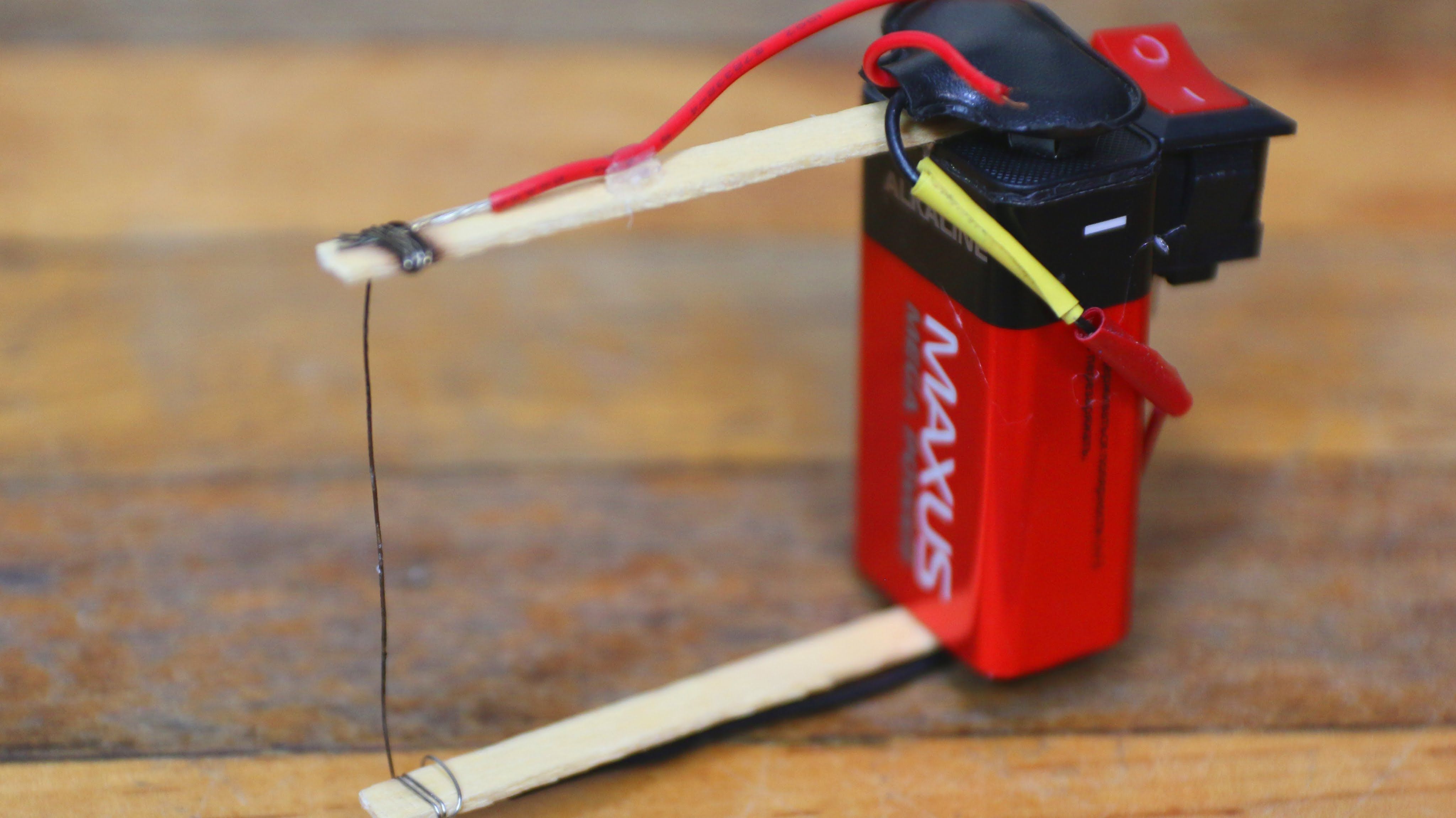

Как сделать резак для пенопласта в домашних условиях

Узнайте, как сделать резак для пенопласта в домашних условиях. Теперь вы можете резать Thermocol, не создавая беспорядка в доме 🙂 Он также известен как резак для пенопласта с помощью горячей проволоки, так как пенопласт…0003

Crafts Hacks

Поделки из пенопласта

Diy Arts And Crafts

Кисть для пены

Аэрозольная краска

Деревообработка по дереву

Youtube Деревообработка

Печать Джейкоба сохранена на Хэллоуин

Сохранено с instructables. com

com

Как сделать Сделать электрический резак для пенопласта

Как сделать электрический резак для пенопласта: В современном мире «пенопласт» широко используется в проектах и продуктах «сделай сам». Раньше пенополистирол резали стационарным ножом, который создавал много пыли вокруг. Электрические резаки для пены помогают избавиться от этого …

Горшок Mason Diy

Поделки из банки Mason

Банки Mason

Миниатюрный поезд

Резак для пенопласта

Самодельный резак

Проекты, которые стоит попробовать 9 0003

Craft Projects

Cool Diy Projects

SaritaS

Sarita сохранена в creatief met fantasie welden

Сохранено с musetacrafts.com

Резак для пенопласта с горячей проволокой и блоком питания — Резак для пенопласта своими руками | Блог Museta Crafts

Соберите самодельный резак для пенопласта с горячей проволокой с ограниченным бюджетом. Удивительный инструмент, работающий от источника питания, который поможет вам с вашими проектами по производству пенопласта или полистирола.

Как сделать своими руками

Сделать это просто

Резьба по пенопласту

Резак для пенопласта

Желтый бамбук

Люди из глиняных горшков

Поделки из терракотовых горшков

Бамбуковые шпажки

Симпатичная глина

Марк Миллер сохранен в пене резьба по дереву

Сохранено с youtube.com

Изготовление резака для пены с горячей проволокой | Станок для резки пенопласта своими руками

Привет! Сегодня я покажу вам, как сделать машину для резки пенополистирола в домашних условиях! Потрясающе Нам потребуются:- нихромовая проволока (длина: 25 см, диаметр: 0,3 мм),- блок питания…

Hotwire

Резак для пенопласта

Wire Diy

Станок для резки

Режущие инструменты

Полистирол

Проекты, которые стоит попробовать

90 002 Идеи

Youtube

Tim PurvisT

Tim Purvis сохранено в Projects to try

Saved с youtube. com

com

Резак для пенопласта с горячей проволокой

▼ Информация и ссылки ниже ▼ Я думал об использовании пенопласта в будущем проекте, поэтому я обдумывал идею сделать свой собственный резак для пенопласта, чтобы помочь мне в этом будущем бу…

Резак для пенопласта

Резак для проволоки

Поделки Dremel

Поделки своими руками

Обжим

Чертежи для деревообработки бесплатно

Самодельные подарки 9 0003

Самодельный учебник

Пользовательское обрамление

Кен Вагнер сохранен в DIY

Сохранено с YouTube. com

Дешевый недорогой резак для пенопласта с ЧПУ costycnc arduino самодельный станок для горячей проволоки taglia polistirolo

Мой окончательный проект https://www.youtube.com/watch?v=6v2BGdD2p8EMy онлайн бесплатное изображение для программы gcode js https:/ /www.costycnc.it/cm8My online free image to gc…

Routeur Cnc

Cnc Router Plans

Arduino Cnc

Diy Cnc Router

Woodworking Plans Free

Router Table

Route r Деревообработка

Проекты инструмента Dremel

Проекты фрезерного станка с ЧПУ

JonnyBeckertJ

JonnyBeckert сохранено в Projetos cnc

Сохранено с youtube. com

com

Сделать резак для пенопласта дома

#ideas #diy #projects #hammer #toolFacebookhttps://www.facebook.com/punjabkesarijugaad/?ref=bookmarksInstagram https:// www.instagram.com/jugaadhacks/

Резак для пенопласта

Листы из пенопласта

Youtube

Видео

Quick

Blue Prints

Youtubers

Youtube Movie s

Frits DolsF

Frits Dols сохранены на vroom Cutter

Сохранено с makezine.com

5-Minute Foam Factory — Марка:

Сделайте этот простой резак для пенопласта с помощью горячей проволоки и повторно используйте остатки пенополистирола, чтобы создавать сокровища из мусора.

Металлообрабатывающие проекты

Проекты по сварке

Проекты «Сделай сам»

Проекты на Хэллоуин

Повторное использование остатков

Обучение моделированию

Резак для пенопласта

Кусачки для проволоки

Pla sma Cutter

Katrina Wapplehorst сохранено в Craft Ideas

сохранено с youtube. com

com

Резак для пенополистирола — Палочка для нарезки пенопласта — Нож для пенопласта

Эти штуки такие аккуратные! На Амазоне их несколько, поэтому я не хочу ссылаться на какой-то конкретный. Многие из них выглядят точно так же, как этот.#un…

Самодельный резак

Резак для пенопласта

Поделок своими руками

Самодельные проекты

Поделки из пенопласта

Резьба по пенопласту

Di y Реквизит

Wire Diy

Diy Cnc

Wind riderW

Wind rider сохранен в Welding/ кузнечное дело

Сохранено с youtube.com

Самодельный резак для пенопласта и пенопласта (Полное простое руководство)

Этот простой самодельный резак для пенопласта с горячей проволокой помогает очень быстро и точно делать модели из пенопласта. В видеоролике показано, как самостоятельно собрать термопровод для…

Резак для пенопласта

Резак для проволоки

Modge Podge Diy

Чертежная машина

Wire Diy

Пена для распыления

Набор инструментов

Изделия из пенопласта

Полистирол

EDWIN VASQUEZ сохранен в DURAPAC DE EDWIN VASQUEZ

Смотреть популярные видео о резчике пенопласта

Товары, связанные категории

Стол из пенопласта

Кровать из пенопласта

Парик из пенопласта

Как построить резак для пенопласта с ЧПУ с горячей проволокой — версия с параллельным портом

Последнее обновление: 25 января 2023 г. Вот ссылка, если вы предпочитаете собирать USB-версию https://rckeith.co.uk/how-to-build-a-usb-cnc-hot-wire-foam-cutter/

Вот ссылка, если вы предпочитаете собирать USB-версию https://rckeith.co.uk/how-to-build-a-usb-cnc-hot-wire-foam-cutter/

. Версия USB, потому что настройка Mach4 и LinuxCNC на компьютерах с параллельным портом довольно длительна. Калибровка также более сложная. Так что, если вы новичок в резке пенопласта с ЧПУ, создайте USB-версию, которая намного проще,

Параллельный порт уже давно снят с производства, но в 2023 году он по-прежнему может использоваться. Если вы посмотрите на Amazon или eBay, вы увидите, что продается много контроллеров с ЧПУ, которые все еще используют его. Если у вас есть старый ПК, это идеальный кандидат, или вы можете купить дополнительную карту параллельного порта для более современного ПК.

Зачем создавать станок для резки пены с ЧПУ с горячей проволокой?

Для меня это был способ изготовления крыльев и фюзеляжей для радиоуправляемых самолетов, которые были недоступны. Сделать это самостоятельно (DIY) не так сложно, как вы думаете.

Традиционные методы сборки радиоуправляемых самолетов включают в себя резку и склеивание большого количества пробкового дерева. Я могу вырезать сердцевину крыла из пенопласта примерно за 15 минут, и обычно я вырезаю несколько штук за раз. Создание собственных моделей очень полезно, а когда они хорошо летают, это настоящий кайф.

Я построил свою первую машину в 2012 году, и вот несколько проектов, которые я сделал с ней0007 Как это работает?

Если вы не знаете, что такое резак для пенопласта с ЧПУ Hot Wire, позвольте мне объяснить. Большинство типов пенопласта можно резать горячей проволокой, и если вы сможете точно контролировать проволоку, то сможете делать крылья и фюзеляжи для радиоуправляемых самолетов и многое другое, например знаки. Можно обойтись без станка с числовым программным управлением (ЧПУ), просто проводя горячую проволоку по шаблонам. Этот метод менее дорог и является хорошей отправной точкой в путешествии по резке пенопласта с ЧПУ с горячей проволокой. Вы получите хороший опыт работы с горячей проволокой. Мои крылья Super VC10 были сделаны таким образом до того, как у меня появилась машина.

Вы получите хороший опыт работы с горячей проволокой. Мои крылья Super VC10 были сделаны таким образом до того, как у меня появилась машина.

Сложно построить?

Нет. Если вы достаточно практичны, то у вас есть все необходимые навыки. Не пугайтесь электроники. Это может показаться немного пугающим, но если вы будете следить за моими статьями на веб-сайте или подпишитесь на электронную книгу, у вас будет вся необходимая информация. Если вам нужна помощь, свяжитесь со мной через страницу контактов, и я вернусь к вам с некоторыми ответами. Я получаю довольно много вопросов со всего мира с просьбой дать совет и порекомендовать запчасти для покупки. Я предоставил ссылки на все части, которые я использовал, и рекомендации.

После долгих исследований и нескольких действительно хороших советов с форумов ЧПУ я разработал эту версию. Полная информация на этой странице https://rckeith.co.uk/cnc-detailed-build-and-plans/

Сколько стоит построить станок для резки пены с ЧПУ с горячей проволокой

Вероятно, не так дорого, как вы думаете. Мой 4-осевой комплект ЧПУ прибыл из Китая и включал в себя шаговые двигатели, плату контроллера и несколько кабелей. Они различаются по цене, поэтому проверяйте список запчастей, чтобы узнать последние новости. Я регулярно проверяю их, чтобы убедиться, что они по-прежнему являются лучшими, на мой взгляд.

Мой 4-осевой комплект ЧПУ прибыл из Китая и включал в себя шаговые двигатели, плату контроллера и несколько кабелей. Они различаются по цене, поэтому проверяйте список запчастей, чтобы узнать последние новости. Я регулярно проверяю их, чтобы убедиться, что они по-прежнему являются лучшими, на мой взгляд.

Изначально я сделал блок питания из двух старых компьютерных блоков питания, а остальные купили в местных магазинах «Сделай сам». Полный список со ссылками см. на странице сборки. Я потратил больше денег на программное обеспечение, чем на остальную часть сборки, но теперь есть несколько очень хороших бесплатных альтернатив, проверьте страницу сборки

Большая часть стоимости, если вы используете опции бесплатного программного обеспечения, будет контроллером ЧПУ, шаговые двигатели и блок питания. Если у вас есть старый настольный ПК с параллельным портом, это снизит стоимость. Работая со средними ценами в 2023 году, если бы вам пришлось покупать все, кроме ПК, я бы выделил около 280 долларов США (США) и 220 фунтов стерлингов (Великобритания), но вы можете сделать это дешевле, если у вас уже есть подходящие материалы. Версия USB немного дешевле, около 200 долларов, потому что она основана на компонентах 3D-принтера. Сейчас они настолько популярны, что сокращают расходы. Но проверьте список запчастей, чтобы узнать последние цены.

Версия USB немного дешевле, около 200 долларов, потому что она основана на компонентах 3D-принтера. Сейчас они настолько популярны, что сокращают расходы. Но проверьте список запчастей, чтобы узнать последние цены.

Это небольшое вложение, но вам не потребуется много времени, чтобы окупить затраты. Я построил несколько крыльев и пару фюзеляжей, и это настоящий кайф, когда сердцевина крыла выглядывает из пеноблока. Модели из пенопласта сейчас могут быть довольно дорогими, ребята из моего аэроклуба часто платят от 200 до 400 фунтов стерлингов за самолет с большим EDF. Я видел пару таких уничтоженных без возможности восстановления.

Детали, необходимые для изготовления станка для резки пенопласта с ЧПУ с горячей проволокой

- Шаговые двигатели — они приводят в движение опоры, к которым прикреплена проволока с подогревом

- Плата управления 4 оси — посылает сигналы шаговым двигателям для перемещения на определенную величину и в каком направлении. Получает входные данные от концевых выключателей и подвесок

- Компьютер – управляет платой управления.

Он получает g-код и преобразует его в сигналы для платы управления.

Он получает g-код и преобразует его в сигналы для платы управления. - Ходовой винт — подключен к шаговым двигателям, а затем к башням для их перемещения в нужном направлении,

- — я использовал LinuxCNC, но начал с Mach4, который превращает g-код в сигнал, который может использовать плата управления и шаговые двигатели. Затем я использую Profili2 Pro и DevFus Foam для создания g-кода из проекта. Вы можете использовать LinuxCNC и бесплатное программное обеспечение для создания g-кода для крыльев и фюзеляжей. Проверьте мою статью Бесплатное программное обеспечение для ЧПУ

- Направляющие для выдвижных ящиков – используются для вертикального и горизонтального перемещения двух башен

- Блок питания 24 В — питает плату управления и шаговые двигатели

- Горячая проволока – обычно нихромовая проволока.

Программное обеспечение

.

Точность резки пенопласта

Я решил использовать резьбовые стержни для ходовых винтов, потому что точность, необходимая для резки пенопласта горячей проволокой, не так критична, как для фрезерного станка с ЧПУ. Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе.

Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе.

Свинцовые винты теперь намного дешевле, чем когда я впервые построил машину, но все же дороже, чем резьбовые стержни. Если вы предпочитаете, я бы использовал ходовые винты T8.

Источник питания -24 Вольта

Я использовал последовательно два блока питания ATX для ПК, чтобы получить 24 Вольта. Это может быть немного опасно, если вы не позаботитесь об изоляции второго блока питания, поэтому я бы порекомендовал приобрести один, специально разработанный для подачи 24 Вольт. Они теперь довольно дешевы и занимают меньше места. Подробности в списке деталей

Первоначальная сборка резака для пенопласта

Ниже приведены фотографии моей первоначальной сборки. В нем использовались материалы с уборки офиса. Это был МДФ высокой плотности, очень устойчивый, но тяжелый. У меня был ограниченный бюджет, а эта древесина была бесплатной, поэтому я построил машину из нее.

В 2012 году 3D-печать не была так популярна, как сейчас, поэтому я купил 4-осевой комплект ЧПУ, в который входили все 4 шаговых двигателя NEMA23 и плата контроллера «все в одном» TB6560. Он оказался на 100% надежным.

FinishedThe TB6560 от eBayФотография завершенной сборкиNema 23 Шаговый блок с резьбой по оси Y и ZГайка с шипами позволяет легко выравниватьОтверстие увеличенного размера для установленного концевого выключателя стержняРазъемы RJ 45Свинцовый вес перемещается вверх по мере дальнейшего разделения башен 20-фунтовая леска Используется шкив и весВсе сделано на этой машине

The сборка завершена, смотрите фотографии выше и видео ниже. Проверено, и это работает. Я использовал кабели и разъемы RJ45 для подключения двигателей к контроллеру.

Программное обеспечение контроллера для резки пенопласта с ЧПУ

Для управления станком с ЧПУ с параллельным портом вам потребуется некоторое программное обеспечение, и после долгих исследований я изначально решил использовать Mach4 от ArtSoft http://www. machsupport.com/, он очень хорошо поддерживается, и на YouTube есть несколько видеороликов, описывающих как установить и настроить. Нелицензионная версия позволяет использовать 500 строк g-кода, но вы будете удивлены, сколько строк потребуется для создания крыла. Лицензионная версия стоит 175 долларов.

machsupport.com/, он очень хорошо поддерживается, и на YouTube есть несколько видеороликов, описывающих как установить и настроить. Нелицензионная версия позволяет использовать 500 строк g-кода, но вы будете удивлены, сколько строк потребуется для создания крыла. Лицензионная версия стоит 175 долларов.

Какой компьютер я могу использовать?

Компьютеру необходим параллельный порт, к которому подключаются принтеры. Сейчас они устарели, но вы все еще можете легко их найти. Mach4 или LinuxCNC прекрасно работают на очень скромном оборудовании.

Я использовал старый компьютер Dell GX620 с XP, и для Mach4 не было установлено никакого другого ненужного программного обеспечения. Для LinuxCNC я использовал ту же машину и просто поменял местами диск. Теперь есть другие варианты для USB- и Ethernet-подключений (LAN), проверьте мой пост здесь https://rckeith.co.uk/mach4-parallel-port/

Программное обеспечение для генерации G-кода

G-коды — это отправленные инструкции машине, которая сообщает ей, как далеко и в каком направлении двигать шаговые двигатели. Вам не нужно изучать g-код, поскольку программное обеспечение преобразует рисунки в код. Первоначально я использовал Profili 2 Pro, а теперь перешел на DevWing Foam 2, который делает гораздо больше, чем генерирует g-код для профилей крыльев. Вот серия видеоруководств по DevWing Foam, ссылка на мой канал YouTube здесь

Вам не нужно изучать g-код, поскольку программное обеспечение преобразует рисунки в код. Первоначально я использовал Profili 2 Pro, а теперь перешел на DevWing Foam 2, который делает гораздо больше, чем генерирует g-код для профилей крыльев. Вот серия видеоруководств по DevWing Foam, ссылка на мой канал YouTube здесь

DevWing Foam 2 — это программное обеспечение следующего поколения, заменяющее Profili 2 Pro. Если вы только начинаете, я бы пока не рекомендовал это, так как это может показаться немного пугающим. Мой совет: начать с бесплатных опций, приведенных ниже, а затем, по мере развития ваших навыков и потребностей, приобретать DevWing Foam 2. Это лучшее программное обеспечение для создания g-кода, которое хорошо поддерживается.

Вот бесплатный генератор G-кода крыла, который сгенерирует код для вас http://swarfer.co.za/rc/wire/index.php Я использовал его на своей машине, и он работает хорошо и довольно легко использовать. Проверьте мой пост здесь https://rckeith. co.uk/foam-wing-free-cnc-software/.

co.uk/foam-wing-free-cnc-software/.

Горячая проволока

Проволока обычно из нихрома, но можно использовать и некоторые другие, включая гитарные струны. Я запитал свой провод с помощью iCharger 206, у которого есть программа для резки пенопласта, но я использовал зарядное устройство для автомобильного аккумулятора, подключенное к домашнему диммеру, для ручной резки. Это позволяет контролировать тепло и работает очень хорошо. Зарядное устройство RC, настроенное на NiCad или NiMH, также работает.

Я получаю наилучшие результаты, используя очень тонкую проволоку диаметром около 0,4 мм. Не требует большого тока для нагрева. Значение пропила, количество расплавленной пены очень мало. Это помогает в процессе проектирования. В основном я использую настройки программы по умолчанию и иногда корректирую значение пропила для стреловидных крыльев.

Проволока между двумя каретками может быть натянута пружиной, чтобы они могли двигаться независимо для конических крыльев. Иногда я использовал шкив с грузом. Пружины хороши для крыльев, но я обнаружил, что при изготовлении фюзеляжа проволока может иметь очень крутые углы, что создает слишком большое напряжение на каретках.

Иногда я использовал шкив с грузом. Пружины хороши для крыльев, но я обнаружил, что при изготовлении фюзеляжа проволока может иметь очень крутые углы, что создает слишком большое напряжение на каретках.

Использование шкива с грузом поддерживает постоянное натяжение троса под любым углом. Я использовал 20-фунтовую леску с колесом на оси, чтобы проложить леску со свинцовым грузом весом 1,5 фунта или около 0,7 кг. Картинки ниже должны помочь объяснить это. Провел несколько тестов, вроде все работает. Может быть сложно правильно отрегулировать вес, и вы должны убедиться, что вес не достигает нижнего предела.

Шкив и груз Вес свинца увеличивается по мере того, как башни раздвигаются дальше. Использована леска на 20 фунтов

Это работает

Это довольно захватывающе, когда вы включаете все это, перемещаете клавиши курсора и видите, как вращаются шаговые двигатели. На видео показан небольшой тест аэродинамического профиля, который был примерно с 5-й попытки. Горячая проволока отсекает мое сияние, так что она фактически плавит пену перед собой. Мои первые куски были не очень хорошими, так как подача была слишком медленной, но, как вы можете видеть, получилось не так уж плохо, когда я правильно разрезал подачу

Мои первые куски были не очень хорошими, так как подача была слишком медленной, но, как вы можете видеть, получилось не так уж плохо, когда я правильно разрезал подачу

Ниже показано летающее крыло, которое было первой моделью самолета, которую я сделал с помощью этой машины. Это был просто быстрый тест в качестве доказательства концепции, и оказалось, что это модель, на которой я чаще всего летаю. Летает очень хорошо и быстро. Profili2 Pro был очень хорош для генерации кода и имеет обширную базу аэродинамических профилей. Теперь его заменил DevWing Foam 2.

Надеюсь, вы нашли это интересным, и если вам нужен совет или помощь, вы можете связаться со мной через этот сайт.

Я включил конфигурацию для Mach4 с платой контроллера TB6560 на этой странице. программное обеспечение/

Первый самолет, сделанный на станке для резки пенопласта с ЧПУ Hot Wire

Это первое летающее крыло, которое я сделал на станке с ЧПУ, и это была маленькая жемчужина. Я летал на нем почти все выходные. Он очень быстрый с двигателем 2200KV и винтом 6×4. Это взрыв. Если вы хотите его построить, проверьте https://rckeith.co.uk/hot-wire-cnc-ymf-38-flying-wing/. Я также включил G-код для каждого крыла.

Он очень быстрый с двигателем 2200KV и винтом 6×4. Это взрыв. Если вы хотите его построить, проверьте https://rckeith.co.uk/hot-wire-cnc-ymf-38-flying-wing/. Я также включил G-код для каждого крыла.

Разбил ее в 2017 году, ошибка пилота, дох!. Поэтому я сделал еще один, вот полный плейлист

Первое летающее крыло, сделанное с помощью резака для пенопласта

Авария летающего крыла, восстановление с помощью станка для резки пены с ЧПУ HotWire – часть 1

Авария летающего крыла, поиск, восстановление и восстановление с помощью станка с ЧПУ HotWire – часть 2

Авария летающего крыла, поиск, восстановление и восстановление с помощью станка с ЧПУ HotWire – часть 3

Hot Wire CNC Flying Wing Обновление и бортовое видео

Теперь я сделал Hawker Hurricane на станке с ЧПУ как крыло, так и фюзеляж, вы можете увидеть это здесь https://rckeith.co.uk/cnc-hot- wire-hawker-hurricane/

Я также сделал гораздо большее крыло для FPV (вид от первого лица), подробности здесь https://rckeith. co.uk/fpvfw/

co.uk/fpvfw/

Станок с ЧПУ теперь начинает окупаться, так как я больше не покупаю модели ARTF, ничего против них не имею, просто мне нравится исследовать и делать свои собственные радиоуправляемые самолеты.

Обновления, которые я внес в станок для резки пенопласта с ЧПУ Hot Wire

Я снял с производства эту оригинальную машину и использую новую версию USB. Во время его использования я решил приложить усилия, чтобы LinuxCNC работал в 2018 году, и это было мое предпочтительное программное обеспечение для версии резака для пенопласта с параллельным портом. В моем видео ниже показано, как делать крылья с помощью бесплатного программного обеспечения с LinuxCNC 9.0003

Сделав несколько моделей и протерев много пены, я поменял только муфты на шаговые двигатели. Резиновые шланги иногда отрывались, что разрушало часть пены, поэтому я купил несколько подходящих соединителей, и они оказались очень надежными. Подробности на странице сборки.

Схемы, детали и инструкции

Новый USB-резак для пенопласта также можно использовать с параллельным портом. Полная информация приведена в электронной книге.

Полная информация приведена в электронной книге.

| 8 | Направляющие для ящиков 600 мм x 2 пары – всего 4 Направляющие для ящиков 450 мм x 2 пары – всего 4 | |

| 4 | Гибкие муфты x 4 M10 x 5 мм для NEMA17 M10 x 6,35 для NEMA23 | |

| 4 | 10 x 1,5 мм Т-образные гайки x 4 | |

| 40 | Болты M6 с крестообразными дюбелями 50 мм и цилиндрические гайки x40 | |

| 4 | 10 x 1,5 мм x 1000 мм (нарезать по размеру) Резьбовой стержень x 4 Если вы предпочитаете использовать ходовые винты T8, также потребуются соединители M5 x 8 мм. 450 мм для вертикального 750 мм для горизонтального Шаг/мм также необходимо пересчитать. Также можно использовать 3/8″-16. См. См. здесь | |

| 1 | 12 мм МДФ Влагостойкий или красить после сборки. |

Конструкция параллельного порта почти идентична версии USB, за исключением электроники. В планах есть альтернативная часть B для шаговых двигателей NEMA23. Они больше, чем NEMA17, которые вы все еще можете использовать, если хотите.

Плату контроллера и степпер я бы рекомендовал покупать в комплекте, включая блок питания. Нагрузки на Amazon, AliExpress и Gearbest. Проверьте список деталей ниже, чтобы увидеть, что я использовал, и рекомендации.

Контроллер TB6560/TB6600 с параллельным портом

Этот контроллер используется с Mach4 или LinuxCNC, который интерпретирует G-коды и через плату контроллера управляет шаговым двигателем. Есть несколько альтернатив, но я просто перечислю те, которые я купил и использовал.

Универсальная доска может быть немного проще в сборке. С отдельными драйверами намного больше проводки. Моя универсальная плата была на 100% надежной и никогда не пропускала ни одного шага. Вы можете найти комментарии на форумах ЧПУ о том, что они не годятся, но у меня не было проблем с моим.

| Кол-во | Изображение | Описание |

| 1 | Отдельные драйверы TB6560 | Плата контроллера 4 Axis TB6560 |

| 1 | Плата контроллера 4 Axis TB6560 Все в одном с блоком питания. Драйверы все на одной плате обычно дешевле | |

| 4 | Шаговый двигатель Nema 23 | Шаговый двигатель NEMA 23 57BYGH56-401A или аналогичный. |

Настройка DIP-переключателя TB6560 на моей Blue Board

Я получил несколько комментариев на веб-сайте от людей, пытающихся заставить свои машины работать правильно. Вот как я настроил свой.

Настроен на ток 75%, режим быстрого затухания и микрошаг 1/2. Мои шаговые двигатели рассчитаны на 2,8 ампера, а привод будет подавать 3 ампера при 100%, поэтому я уменьшил это значение до 75%, чтобы получить 2,2 ампера, и двигатели работают нормально и работают так несколько лет.

LinuxCNC и Mach4

LinuxCNC раньше назывался EMC2 и существует уже некоторое время, и я предпочел использовать его вместо Mach4 для обеих моих машин. Сейчас пользуюсь USB-версией. У меня есть полный пост об установке, настройке и LinuxCNC здесь

Mach4 существует уже некоторое время и очень хорошо задокументирован с несколькими хорошими обучающими видео на их веб-сайте. Хотя и не специально для машины с горячей проволокой, они заслуживают внимания. Я просматривал их несколько раз http://www.machsupport.com/help-learning/videos-tutorials/

Mach4 и LinuxCNC предназначены для использования старого параллельного порта принтера, который теперь является устаревшим, чего нет в современных ПК. есть больше. Есть несколько вариантов:

- Приобретите старый ПК с портом для принтера. Mach4/LinuxCNC не требует высокопроизводительного ПК, поэтому большинство старых ПК будут работать нормально. Это то, что я сделал, и у меня также есть несколько запасных.

Много на eBay от 50 до 80 долларов

Много на eBay от 50 до 80 долларов - Установите дополнительную плату порта принтера.

- Используйте плату контроллера движения USB или Ethernet. Это с программным драйвером настроит Mach4 для использования вашего порта USB или Ethernet. Затем TB6560 подключается к контроллеру движения. Проверьте мою статью для вариантов https://rckeith.co.uk/mach4-parallel-port/

Использование Mach4

Я использовал старый Dell GX 620 ussf под управлением Windows XP с 2 ГБ ОЗУ. Mach4 будет работать только на 32-битной версии Windows. Я также использую LinuxCNC на этой машине. У меня был диск для каждого, и я просто менял его, когда мне нужен был другой.

На моем ПК была установлена только что установленная Windows для Mach4, и больше ничего. Он не был подключен к Интернету, поэтому мне не нужны антивирусы и обновления. Я даже отключил много ненужных сервисов. Я получил g-код с помощью USB-накопителя.

Конфигурация Mach4 с TB6560 и все мои настройки находятся на этой странице https://rckeith. co.uk/4-axis-cnc-hot-wire-configuration-for-tb6560-and-mach4/ включает настройку дома и концевые выключатели.

co.uk/4-axis-cnc-hot-wire-configuration-for-tb6560-and-mach4/ включает настройку дома и концевые выключатели.

Использование LinuxCNC

Это хороший вариант, и он хорошо работает. Полная информация здесь https://rckeith.co.uk/foam-wing-free-cnc-software/

На мой взгляд, дисплей намного лучше для 4-осевой пены фрезы, Mach4 может выглядеть немного странно на 4 осях.

Теперь он работает и на моем маршрутизаторе OX. На моем канале YouTube есть видео, а на этом сайте LinuxCNC – статья.

Могу ли я порекомендовать резак для пены ParallelPort?

Версия станка для резки пенопласта с ЧПУ с параллельным портом по-прежнему является жизнеспособным вариантом в 2023 году, и если вы строите очень большую машину, это может быть именно то, что вам нужно. Любителям радиоуправления, строящим крылья и фюзеляжи, я бы порекомендовал USB-версию, так проще настроить электронику и программное обеспечение. Но не отчаивайтесь, если вы действительно хотите собрать версию с параллельным портом.

Несертифицированный ЭППС запрещено применять для утепления зданий.

Несертифицированный ЭППС запрещено применять для утепления зданий. Лист на 100*100*10 см будет стоить примерно 270 рулей. В магазине с товарами для творчества за эту же цену вы получили бы очень маленькую заготовку.

Лист на 100*100*10 см будет стоить примерно 270 рулей. В магазине с товарами для творчества за эту же цену вы получили бы очень маленькую заготовку.

Он получает g-код и преобразует его в сигналы для платы управления.

Он получает g-код и преобразует его в сигналы для платы управления. Много на eBay от 50 до 80 долларов

Много на eBay от 50 до 80 долларов