технология строительства стен, правила возведения крыльца и иных зданий, сколько рядов можно класть в день, создание деформационных и других швов

До недавних пор газобетонные блоки считались материалом ненадежным, склонным к быстрому разрушению.

Это ошибочное мнение сложилось на рубеже 1990-х, когда материал только появился в Советском Союзе и строители еще не научились с ним правильно обращаться.

Кладка стен производилась по той же схеме, что и строительство кирпичных домов. Эта ошибка послужила поводом к отказу от газоблока до появления интернета и новых технологий. Выяснилось, что формирование стен из блоков отличается от привычного процесса в лучшую сторону.

Содержание

- 1 Что такое возведение стен из газобетонных блоков?

- 1.1 Можно ли использовать материал?

- 2 На какие растворы лучше класть?

- 3 Необходимые инструменты

- 4 Правила монтажа газоблоков

- 5 Общая технология установки своими руками

- 5.

1 Несущие стены

1 Несущие стены - 5.2 Перегородки

- 5.

- 6 Особенности технологии строительства

- 6.1 Дом

- 6.2 Крыльцо

- 6.3 Гараж

- 6.4 Фронтон

- 6.5 Сарай

- 6.6 Пристройка

- 6.7 Погреб или подвал

- 6.8 Забор

- 6.9 Баня

- 7 Правильное создание швов

- 8 Как сделать работу быстрее?

- 9 Заключение

Что такое возведение стен из газобетонных блоков?

Любое строение состоит из основного каркаса, основная его часть – несущие стены. Внутри здание разделяется перегородками, которые формируют параметры комнат.

Кладка стен – это создание данного вида конструкции из газобетонных блоков, которые выкладываются определенным образом ряд за рядом на скрепляющий раствор.

После затвердевания соединительной смеси получается часть строения, которая станет впоследствии жилой или хозяйственной.

Можно ли использовать материал?

Вопреки досужему мнению, газобетонные блоки имеют массу преимуществ в качестве материала для частного строительства. Примерно 30 лет назад отказ от него был связан с неправильным соединительным раствором, который применяли неопытные строители. Считалось, что обычная цементно-песчаная смесь – лучшее решение для газоблока. Но, из-за несовместимости материалов, такие постройки разрушались после первых заморозков.

Примерно 30 лет назад отказ от него был связан с неправильным соединительным раствором, который применяли неопытные строители. Считалось, что обычная цементно-песчаная смесь – лучшее решение для газоблока. Но, из-за несовместимости материалов, такие постройки разрушались после первых заморозков.

Помимо этого, простой материал начали производить на дому, кустарным способом. Блоки, созданные не по технологии, не соответствовали параметрам качества и тоже внесли свою лепту в формирование негативного опыта.

С появлением качественного материала, информации о технологии кладки, газобетон реабилитировался и сегодня используется достаточно часто в дачном строительстве.

Преимущества газобетонных блоков для создания стен:

- Легкий вес. Перевезти его с производства на место работ просто, рабочим поднимать не тяжело.

- Простота в обработке. Материал податливый, легко пилится, можно создавать из него разные формы, что удобно при кладке нестандартных стен.

- Монтаж быстрый. Блоки крупного размера, работа с ними занимает гораздо меньше времени, чем с кирпичом или срубом.

- Хорошо сохраняет тепло внутри помещения благодаря пористой структуре.

Недостатки:

- Хрупкость. Часто появляется лом при транспортировке, требуются защитные меры в процессе монтажа и хранения. Чтобы противостоять этому, заказывают на 5-10% больше материала, чем фактически требуется.

- Высокая восприимчивость к влаге. Необходима качественная гидроизоляция. Стройка проводится только в теплое время года, когда температура воздуха находится в диапазоне от +5 до +35 градусов. Если нужно оставить работу незавершенной, без отделки на зиму, потребуется консервация.

- При усадке или сезонных движениях грунта, на материале стен появляются мелкие трещины. Особой опасности они не несут, пока не вырастут в глубине. Периодически нужно делать ремонт стен из газоблоков, чтобы трещины не увеличивались и не разрушили стены.

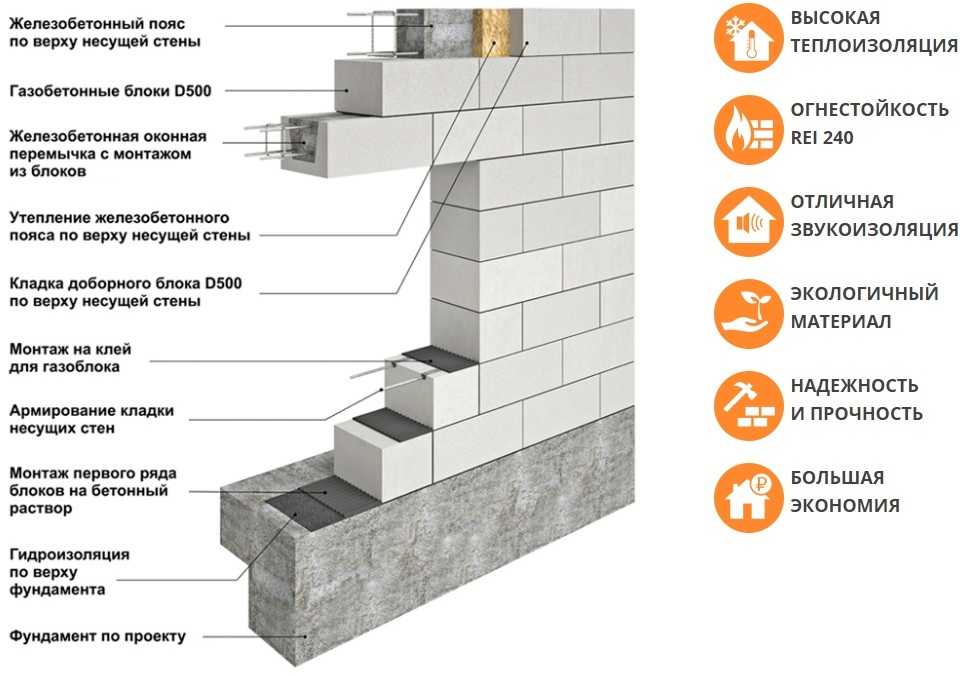

В качестве строительного материала для несущих конструкций газобетон применяется успешно, соответствует всем требованиям безопасности, экологически чистый и негорючий.

Подробнее о плюсах и минусах применения этого материала здесь и здесь.

На какие растворы лучше класть?

Для возведения стен применяются два вида растворов:

- На клеевой основе. Лучший материал для газоблоков, создан специально для формирования кладки из него.

Позволяет создать тонкий шов (1-3 мм), в зимнее время можно применять только с добавкой морозостойких компонентов, препятствующих замерзанию.

Работа с ним идет быстрее и проще, чем со вторым видом раствора. Быстро схватывается и набирает прочность.

- Цементно-песочная смесь. Трудоемкий процесс замешивания, соединительные качества хуже, чем у клеевого раствора. С ним швы формируются толще, 6-10 мм, образуются мостики холода, что меняет микроклимат в доме.

Схватывается раствор быстро, но медленно набирает твердость.

Схватывается раствор быстро, но медленно набирает твердость.

Для создания стен из газоблока применять цементно-песчаный раствор запрещено техническими нормами. Он присутствует только на одном участке стены. Соединительная смесь на клеевой основе – идеальное решение.

Подробнее о смесях и растворах для кладки газоблоков в этом разделе.

Необходимые инструменты

Для создания стен нужно подготовить:

- строительный миксер или дрель;

- щетку жесткая, с металлическими ворсинками;

- кельму-ковш;

- каретку для клея;

- двусторонний резиновый молоток;

- наждачную бумагу;

- терку;

- штроборез;

- ножовку;

- угольник;

- рубанок по газобетону;

- маячки, причальная нить;

- емкость для замеса раствора.

Помимо газоблоков понадобится смесь клеевого раствора, арматура, гидроизоляция.

Подробнее о том, какие инструменты нужны для работы с газоблоком, читайте здесь.

Правила монтажа газоблоков

О чем нужно знать заранее:

- Перед началом кладки на фундамент устанавливаются маячки и натягивается причальная нить.

Первая по периметру будущих стен и еще несколько по диагоналям, чтобы проверить отсутствие перепада высоты.

Максимально допустимый перепад высоты сторон фундамента – 4 см. Это расстояние можно скорректировать с помощью цементно-бетонной смеси.

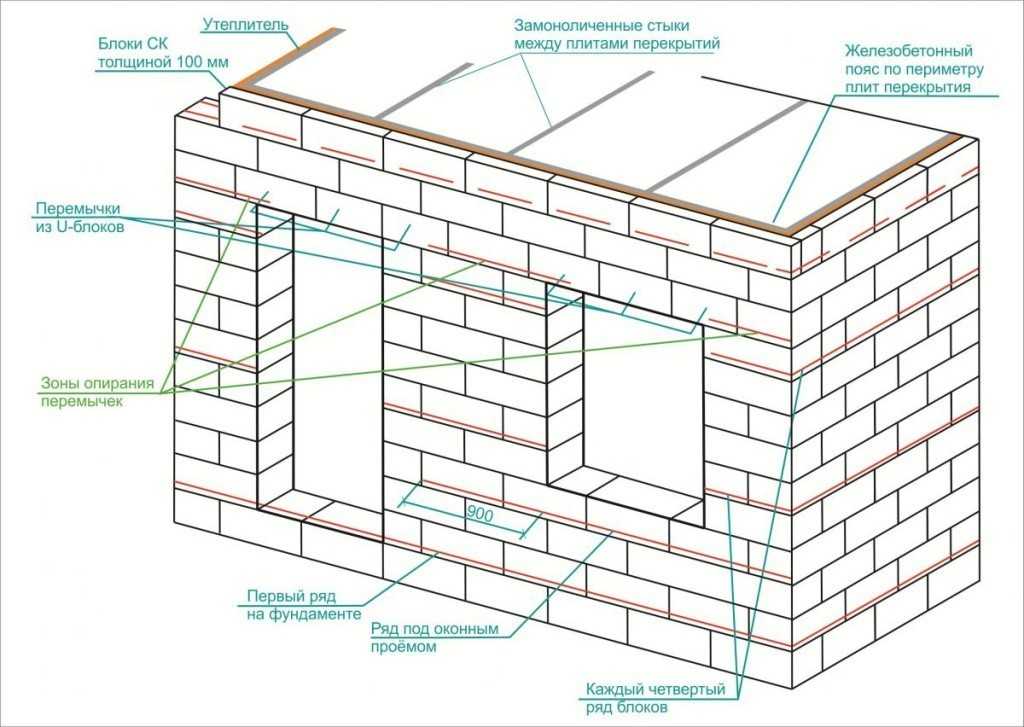

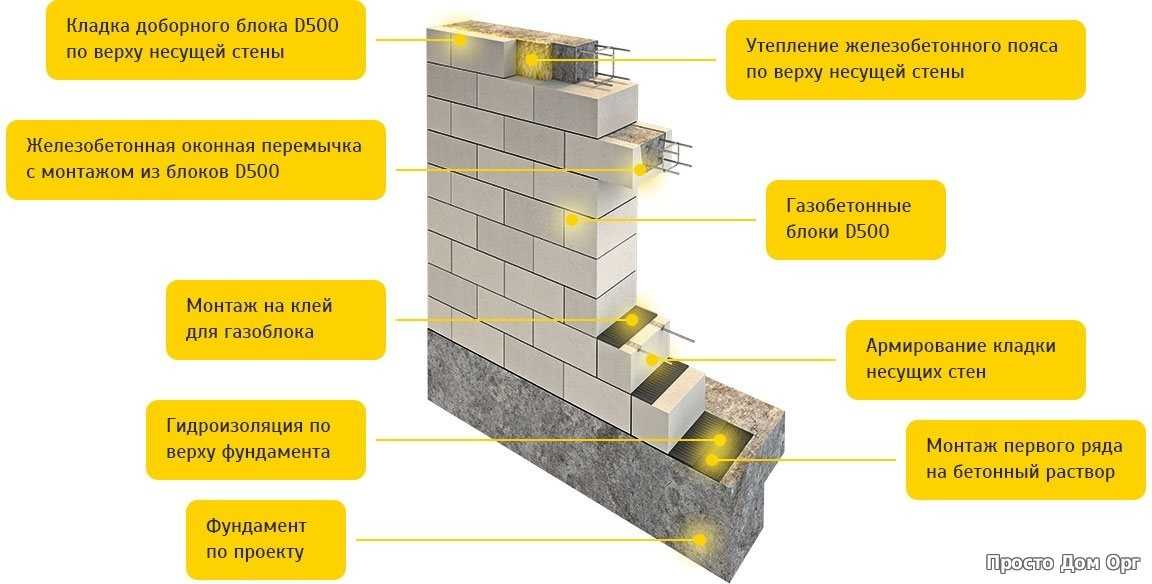

- До начала кладки первого ряда поверхность фундамента надежно гидроизолируется. Поверх него кладется рулонный материал, например, рубероид или мембрана. Стыки обрабатываются битумной мастикой.

- Перед началом работ блоки выравниваются по высоте с помощью специальной ножовки. Это делается, чтобы не было перепадов между поверхностями элементов и шов формировался ровный. После создания ряда и затвердевания раствора, блоки шлифуются рубанком повторно. Таким образом снижается вероятность появления трещин.

- Начинают кладку с самого высокого угла, тогда на остальных можно будет выправить высоту по ходу работы.

Постоянно делаются замеры геометрических параметров, сверка градусов углов.

Постоянно делаются замеры геометрических параметров, сверка градусов углов. - Первый ряд кладется исключительно на цементно-песчаный раствор. Он не дает усадки, крепкий и его можно использовать как подушку при выравнивании высоты.

- Смесь замешивают порционно, чтобы она не успела застыть.

- Для нанесения раствора используют кельму, которая по размеру совпадает с толщиной стены. Подходит инструмент с зубчиками, который сформируют ровный, тонкий слой. Высота зубчиков 4-5 мм.

- Второй ряд кладут через 4 часа после первого, чтобы раствор успел застыть. Последующие ряды также кладутся через 4 часа минимум. Таким образом, можно ответить на вопрос, сколько рядов в день получится класть — около 3-4.

- Блоки должны быть чистыми, с них снимают весь внешний мусор, обметают. При наличии неровностей на элементах, их отбраковывают и применяют после для резки.

- Если получился перепад высоты между блоками, применяется терка. Она помогает выровнять элементы.

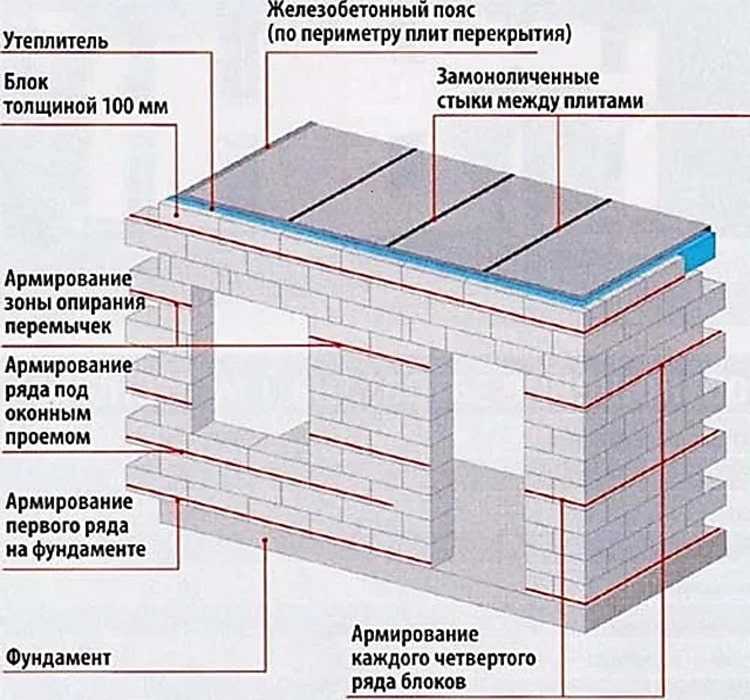

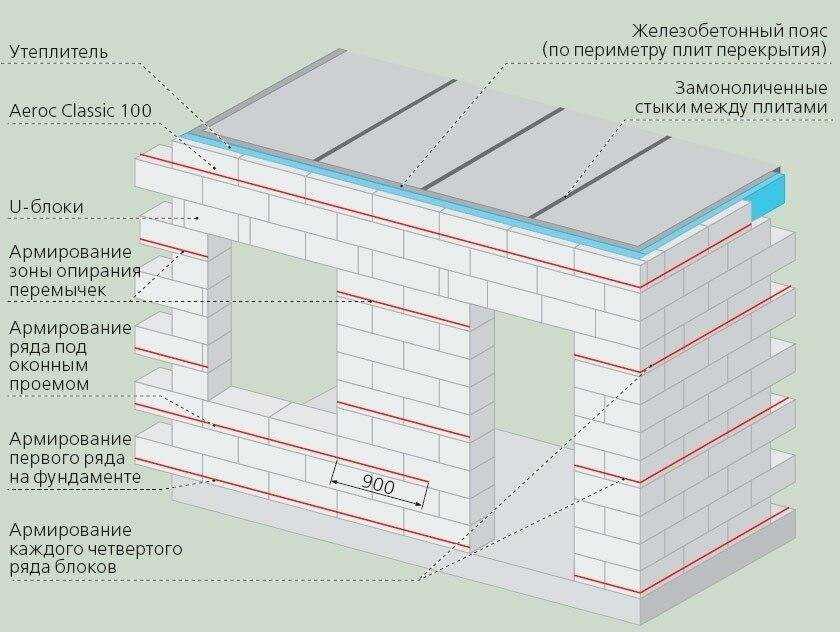

- Армирование газоблоков начинается с первого ряда и продолжается по ходу кладки каждые 3 ряда.

Также процедуру проводят у оконных и дверных проемов.

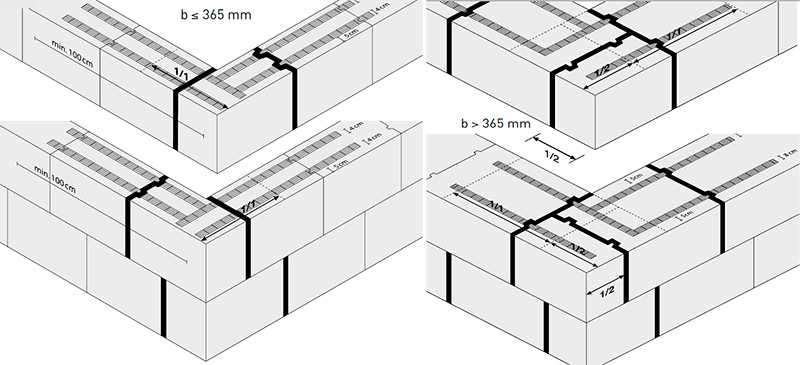

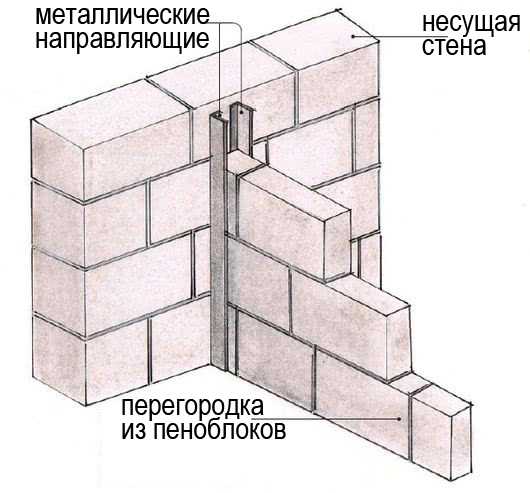

Также процедуру проводят у оконных и дверных проемов. - Соединение несущих стен и перегородок осуществляется установкой гибких связей. Перевязку несущих и несущих стен делают через блок.

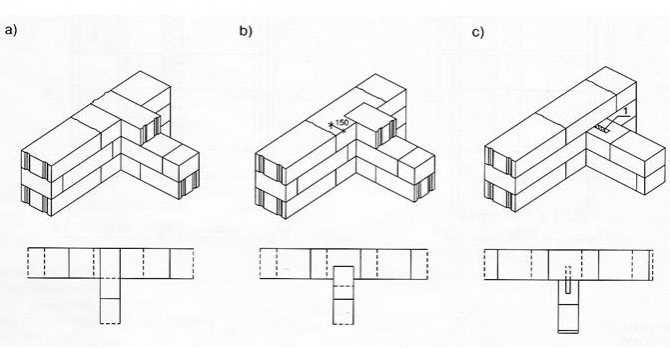

- Кладку создают с расшивкой рядов: каждый последующий ряд смещается на ½ или ⅓ (но не меньше, чем на ¼ блока). Это делается, чтобы давление на стены распределялось равномерно.

- Последний ряд укрепляется армопоясом, который помогает выдержать вес перекрытий.

- После завершения работ рекомендуется выждать 10-12 месяцев до полной просушки и частичной усадки дома, после этого начинать отделку. Если планируется облицовка из кирпича, ее делают сразу, соединяя стены гибкими связями. Между кладками сохраняют вентиляционный зазор около 4 см.

Так как газоблок очень хрупкий, в процессе монтажа с ним нужно обращаться аккуратно, переносить бережно, класть на раствор плавно.

Возможные схемы кладки газоблоков на фото:

Общая технология установки своими руками

Этапы работ:

- Подготовка основания.

Фундамент очистить от мусора и неровностей. Поверх уложить рулонную гидроизоляцию, швы соединить битумной мастикой.

Фундамент очистить от мусора и неровностей. Поверх уложить рулонную гидроизоляцию, швы соединить битумной мастикой. - Расставить маячки по углам, протянуть причальную нить. С помощью строительного лазерного уровня и металлического уголка проверить соблюдение геометрии фундамента, уточнить есть ли перепады высоты.

- Подготовить блоки для первого ряда, выровнять их по размерам, очистить от мусора. Первый ряд укладывают на бетонный раствор, толщина шва помогает регулировать высоту с помощью резиновой киянки. По вертикали швы заполняют клеевым раствором.

- Работа начинается с углов. Первые блоки расставляются на сухую, проверяется геометрия натянутой по диагонали нитью. Далее блоки кладут на цементно-песчаный раствор. Затем ряды соединяются.

- После того, как первый ряд будет готов нужно подождать пока высохнет раствор. Это занимает 4-6 часов.

- Второй ряд вновь начинают с углов. Кладка осуществляется со смещением, используется только клеевой раствор, как и во всех последующих рядах.

После выждать пока подсохнет клей. Положить следующий ряд.

После выждать пока подсохнет клей. Положить следующий ряд. - Каждый 4-й ряд армируется. Для этого пробиваются штробы по всей длине готового ряда на расстоянии 5-6 см от края блоков. Глубина и ширина штробы около 3 см. Внутрь укладывают 8 мм армированные прутья. После заливают раствором и продолжают работу после его застывания.

- Последний ряд подготавливают под армированный пояс, для него понадобятся U-образные блоки. Конструкцию укладывают внутрь и закрывают раствором.

- Обязательно армируются оконные и дверные проемы. Перемычку можно сделать также из U-блока и армированного пояса. Конструкция должна заходить на стену минимум на 20 см.

Больше информации о технологии кладки стен из газоблока своими руками вы найдете в этой статье.

Несущие стены

Основное отличие здесь касается соединения стен. Несущие конструкции соединяются на ширину блока через ряд. Получается жесткая сцепка, стены поддерживают друг друга, происходит равномерное распределение веса.

О строительстве несущих стен из газоблока рассказано здесь.

Перегородки

Перегородки присоединяют гибкими металлическими связями. Под ними также должен присутствовать фундамент и гидроизоляция. Первый ряд кладется на цементно-песчаный раствор, проводится армирование через 3 ряда.

Подобнее из этой статьи вы узнаете о возведении перегородок.

Особенности технологии строительства

Здания, сооружения, их части и пристройки имеют небольшие особенности в процессе строительства из газоблоков.

Дом

Газобетонные блоки – это стеновой материал. Из него нельзя строить фундамент, требуется облицовка для сохранности, обязательно наличие качественной гидроизоляции.

Отличается необходимостью армирования стен, периодически требует ремонта, так как после усадки остаются трещины. Строится такой дом быстрее, чем из других материалов.

О строительстве дома из газоблока рассказано в нашем материале.

Крыльцо

Благодаря размерам газобетонных блоков, крыльцо можно создать очень быстро. Есть 3 варианта:

- Из материала сооружают ступеньки, которые удерживаются на металлическом каркасе. Внутренние пустоты заполняются строительным мусором или щебнем. Каркас представляет собой частично закопанную в землю арматуру, которая соединена с горизонтальными прутьями, поддерживающими газоблок.

- Формировать ступеньки постепенно, укладывать их частично на предыдущий газоблок, частично на подушку из строительных материалов. Щебень (или другое) засыпать порционно, выровнять и утрамбовать. После класть новый элемент.

- Самый затратный способ. Сделать площадку из газоблоков, выровнять все элементы по высоте. Сверху создать еще одну площадку и сформировать ступеньку. Продолжать таким же образом.

Гараж

Стены этого строения обязательно должны возвышаться над уровнем грунта, минимум на 40 см, чтобы при выпадении осадков газоблоки не промокли.

В отличие от гаражей из других материалов, здесь потребуется облицовка кирпичом, панелями или сайдингом. Если помещение не отапливается, потребуется установить утеплитель.

Если для облицовки используются термопанели, дополнительная теплоизоляция не потребуется.

Более детальная информация о постройке гаража из газоблоков в этой статье.

Фронтон

Газобетонные блоки можно резать, что очень удобно для создания фронтона. После тщательного расчета геометрических параметров для строительства, подготавливается нужное количество блоков. Оконные проемы создаются с армированием, также прутья укладываются, как в обычных стенах, через 3 ряда.

После того, как фронтон будет готов, боковые газоблоки обрезают по форме ската крыши и шлифуют. Если требуется окно необычной формы, его тоже можно просто вырезать.

Подробнее о возведении фронтона из газоблока читайте здесь.

Сарай

Если планируется создать неотапливаемое помещение, потребуется самый твердый газоблок, например, D400. Крыша опирается на мауэрлат, брусья из древесины, для которых в газоблоках на последних рядах формируют посадочные места. Крепится эта часть конструкции на металлические шпильки длиной до 40 см. Стены должны полностью просохнуть. После этого, поверх сарая кладется кровля.

Крыша опирается на мауэрлат, брусья из древесины, для которых в газоблоках на последних рядах формируют посадочные места. Крепится эта часть конструкции на металлические шпильки длиной до 40 см. Стены должны полностью просохнуть. После этого, поверх сарая кладется кровля.

О том, как построить сарай из газоблока, вы узнаете из нашего материала.

Пристройка

Кладка стен пристройки проводится по тому же принципу, что и кладка обычного дома. Особенность есть в способе присоединения стен. Так как эта часть строения изготавливается уже после того, как несущая конструкция основного здания построена, присоединить ее стандартным способом не получится.

Опытные специалисты рекомендуют использовать скрепление стен с помощью прутьев арматуры. В несущих стенах основного дома делают отверстия под углом, вставляют прут арматуры, закрывают цементом. Вторая часть прута попадает в штробу, которую делают для нее в стене пристройки. После соединительный элемент заливают раствором.

О строительстве пристройки из газобетона читайте здесь.

Погреб или подвал

Из газоблоков строительство этих частей здания проводится редко. Потребуется тщательная гидроизоляция материала с обеих сторон. Устанавливается дренажная система, глубина подвала должна быть небольшой.

Перед началом работ проводятся пробы почвы. Грунт должен быть сухим и подземные воды проходить на удалении, чтобы можно было использовать газоблок.

Как создать погреб и подвал из газобетонных блоков, описано в этой статье.

Забор

В составе конструкции 3 элемента: фундамент, основной забор и облицовка. После того, как фундамент из бетона будет создан, надо выждать 3 недели и начинать кладку. Проводится армирование через каждые 2-3 ряда. Необходима качественная гидроизоляция.

Подробно о возведении забора из газоблока рассказано здесь.

Баня

Газобетонные блоки очень чувствительны к влаге, при этом хорошо сохраняют температуру, прогревается быстрее, чем кирпичная. Для сохранения кладки изнутри создается пароизоляция, снаружи гидроизоляция с утеплителем.

Для сохранения кладки изнутри создается пароизоляция, снаружи гидроизоляция с утеплителем.

Более полная информация о строительстве бани из газоблока — в нашем материале.

Правильное создание швов

Деформационные швы создают в местах, где у стен будет разная температура (например, на стыке прихожей и ванной). Также он нужен, если блоки расходятся по толщине или высоте, при наличии длинной неармированной части стены, на стыке с другими материалами. Для формирования оставляют расстояние до 10 мм и затыкают его утеплителем или рубероидом.

Между блоками швы склеиваются раствором, который должен заполнять всю поверхность боковой стороны. Соседний элемент прижимается максимально плотно для лучшего соединения.

Как сделать работу быстрее?

Для ускорения работы применяют шаблон для раствора. Его можно купить в строительном магазине или сделать самостоятельно из деревянных досок и кельмы 8 мм. Из досок создается прямоугольник по ширине на 2 мм больше толщины ряда, по длине достаточно ½ длины блока. На левую меньшую часть крепится кельма.

На левую меньшую часть крепится кельма.

При работе этот агрегат устанавливают на кладку, внутрь кладут раствор и проводят для разравнивания шва. Процесс с ним происходит намного быстрее, клей ложится ровно сразу, удобно новичкам.

Как быстро положить газоблок, узнайте из этого видео:

Заключение

Строительство стен из газоблоков проходит быстрее, чем из других материалов, даже если действовать своими силами. Элементам строения необходима качественная гидроизоляция, перерыв на застывание раствора на 2-3 сезона. Кладку рекомендуется производить в теплое время года, тогда стены простоят долго и сохранят эксплуатационные характеристики.

Кладка газосиликатных блоков зимой

Дефицит заказов в зимний период вынуждает строительные компании существенно снижать стоимость тарифов на свои услуги. Как показала практика, клеевой монтаж газосиликатных блоков возможен даже при низких температурах. На прочности и долговечности возведенных стен и перегородок правильно организованное зимнее строительство не отражается.

Как показала практика, клеевой монтаж газосиликатных блоков возможен даже при низких температурах. На прочности и долговечности возведенных стен и перегородок правильно организованное зимнее строительство не отражается.

- Один из базовых материалов для возведения загородного дома коттеджного типа — это газосиликатные блоки ytong итонг толщиной 375мм d500.

- Монтажная технология гарантирует высокое качество газоблочной кладки при условии, что она будет выполнена при плюсовой температуре в диапазоне +5- +25°С. Это оптимальные условия для твердения стандартного цементно-полимерного клея для газосиликатных блоков.

- При температуре воздуха свыше +25°С — монтажные поверхности блоков рекомендуется предварительно увлажнять. Если это требование не будет выполнено — клей высохнет до завершения процесса твердения. Прочность такого соединения оставляет желать лучшего.

Как укладывать газоблоки при низких температурах?

На сегодняшний день предлагается несколько способов пено- и газоблочного строительства при температуре окружающей среды до -10°С включительно. Речь идет о применении быстротвердеющих и морозостойких клеевых составов. Применение быстротвердеющего клеевого состава ориентировано на позднюю осень, когда в дневное время сохраняется стабильная плюсовая температура.

Речь идет о применении быстротвердеющих и морозостойких клеевых составов. Применение быстротвердеющего клеевого состава ориентировано на позднюю осень, когда в дневное время сохраняется стабильная плюсовая температура.

Возведенные за день стены и перекрытия приобретают заданные свойства до ночных заморозков. При этом положительную роль играет низкая теплопроводность газосиликата. Таким образом, времени для твердения клея более чем достаточно.

Вариант второй — применение морозостойких присадок к клею или приобретение морозостойкого клеевого состава. Ассортимент таких компонентов небольшой, но достаточный для решения проблем зимнего строительства.

При соблюдении рекомендаций монтажной технологии, клеевой монтаж газосиликатных блоков можно производить при температуре воздуха до- 10°С

Что делать при существенном увеличении температурных перепадов?

Изменчивая погода может создать нештатную ситуацию, например резкое снижение ночной температуры. Для продолжения строительства при температуре -15 и более градусов предлагается переход на быстротвердеющий клеевой состав и подогрев рабочего участка переносными инфракрасными обогревателями. Такие устройства имеют высокий КПД, нагревают только определенный участок кладки, поэтому весьма экономичны.

Такие устройства имеют высокий КПД, нагревают только определенный участок кладки, поэтому весьма экономичны.

Хорошие результаты дает предварительный подогрев блоков в теплом помещении. К моменту кладки температура рабочей поверхности не должна быть выше 25 градусов выше нуля.

Следует предостеречь от подогрева блоков горячей водой. Избыток сырости в стенах может отрицательно сказаться на твердении клеевого слоя и теплосохранении возведенных конструкций.

Рекомендации специалистов

- Зимний монтаж газосиликатных блоков практически ничем не отличается от летнего. Инструмент для кладки газосиликатных блоков и используемое оборудование рекомендуется дополнить подогреваемой емкостью для приготовления клея.

- Применение открытого огня для поддержания заданной температуры состава исключается. Оптимальный вариант, подогрев клея — горячий воздух или водяная баня.

Строительными компаниями предлагаемые технологии газосиликатного строительства эффективно используются на протяжении всего зимнего периода.

При самостоятельном освоении всего объема монтажно-блочных работ могут возникнуть существенные трудности. Выполнить работу с высоким качеством помогут полученные навыки и соблюдение рекомендаций монтажных технологий.

Возврат к списку

Как сделать газобетон – самодельный газобетон

ВЗЛОМКА АГРЕГАТА

Основной рецепт газобетона состоит из цемента, воды и пены.

Цементно-водный раствор смешивают с предварительно сформированной пеной (ПАВ). Это равномерно распределяет множество дискретных воздушных ячеек по всей смеси. По мере затвердевания бетона пузырьки распадаются, оставляя воздушные пустоты одинакового размера, образуя легкий бетон.

Aircrete очень универсален и может быть изменен и адаптирован к размеру проекта и потребностям. Существует множество различных рецептов дизайна смесей в зависимости от области применения. Процесс изготовления газобетона своими руками требует лишь базовых навыков и базовых инструментов.

Ниже будет открытый рецепт изготовления легких кирпичей или блоков, подходящих для конструкции купола.

ОБЗОР ИНСТРУМЕНТА:

Категории

1. Малые цифровые или почтовые весы:

Правильный вес пены имеет решающее значение для получения стабильной пены.

Поместите 1-литровую емкость на весы и выполните тарирование/обнуление. Установите его для измерения граммов. Заполните 1-литровый контейнер пеной доверху и выровняйте верх, удалив излишки. Поместите его на шкале. Вес пенопласта должен составлять от 90-100 грамм или примерно 3 унции на кварту. Если пена тяжелее, увеличьте давление воздуха, а если пена легче, уменьшите давление воздуха.

Другой, менее точный метод проверки стабильности пены заключается в визуальном осмотре полученной пены. Пена должна быть консистенции густого крема для бритья. При нанесении большой порции пены на ладонь и повороте ладони вниз пена должна прилипнуть и остаться на руке. Наполните большое ведро пеной и оставьте на несколько часов. Если пена остается твердой с небольшим разрушением или без него, это хороший показатель того, что пена достаточно стабильна, чтобы оставаться твердой в течение времени, необходимого для отверждения бетона.

2. Бетономешалка

электрический миксер или дрель с лопастной мешалкой для бетона

дрель не менее 8 ампер. Для замешивания цемента рекомендуется использовать тяжелую промышленную дрель. Они предназначены для регулярного многократного использования.

2-х лопастной миксер 1800Вт

Бетономешалка хорошего качества необходима для смешивания цемента и воды, а также для добавления пены в раствор. Для выполнения обеих задач к буровой установке можно присоединить венчик для смешивания цемента.

Для небольших проектов некоторые добились успеха в создании подходящей стабильной пены, добавив металлическую сетку к своей лопасти для смешивания цемента и смешав пропорциональный раствор мыла и воды вместе в небольшом ведре. Это недорогой метод для тех, кто тестирует или экспериментирует с газобетоном и не хочет нести дополнительные расходы на покупку пеногенератора или воздушного компрессора. Однако, если вы беретесь за большой или разнообразный газобетонный проект, настоятельно рекомендуется приобрести или изготовить пеногенератор.

(Изображение предоставлено «Man About Tools»)

Металлическая сетка добавлена к смесительной лопасти для увеличения толщины пены.

3. Генератор пены

Генератор пены представляет собой устройство, которое объединяет сжатый воздух с жидким пенообразователем для производства пены. Их можно приготовить дома или купить. (см. ссылку «Создание лучшего пеногенератора» или «Покупка лучшего пеногенератора для газобетона»)0004 Минимум 90 фунтов на квадратный дюйм, рассчитанный не менее чем на 2,5 кубических футов в минуту кубических футов в минуту: кубических футов в минуту — это объем воздуха, подаваемый компрессором

(1) Портландцемент Любой тип

(2) Вода

(3) Пенообразователь/мыло

— 4 унции на 5 галлонов воды) Drexel является одним из наиболее эффективных пенообразователей, но на нем имеется предупреждающая этикетка о раздражении кожи. Соблюдайте осторожность при использовании продукта или пены в присутствии домашних животных или детей. Рассвет или натуральное моющее средство для посуды седьмого поколения. (Разбавьте 40 частей воды на 1 часть моющего средства или 5 галлонов воды / 2 стакана моющего средства) Очищающий шампунь: (30 унций или 4 стакана на 5 галлонов) используется средство для мытья посуды.

Рассвет или натуральное моющее средство для посуды седьмого поколения. (Разбавьте 40 частей воды на 1 часть моющего средства или 5 галлонов воды / 2 стакана моющего средства) Очищающий шампунь: (30 унций или 4 стакана на 5 галлонов) используется средство для мытья посуды.

(4) Ведро на 5 галлонов, бочка на 55 галлонов

(5) Деревянные формы, формы или контейнеры : подходят для отверждения готового продукта.

(6) Защитные очки , перчатки и респиратор Как правило, размер частиц цементной пыли составляет 10 микрон, которые улавливаются недорогими масками. влажный цемент может повредить кожу. Он абразивный и может вызвать покраснение, отек и зуд. Носите соответствующую одежду, обувь и перчатки. Будьте осторожны с влажным и твердеющим бетоном, а также с инструментами, ведрами и животными.

ПОШАГОВАЯ ПРОЦЕДУРА

Качество и плотность пены должны быть точными для получения стабильной пены. Если вы не используете пену хорошего качества или она имеет неправильную плотность, ваш раствор разрушится во время отверждения или станет хрупким конечным результатом.

Если вы не используете пену хорошего качества или она имеет неправильную плотность, ваш раствор разрушится во время отверждения или станет хрупким конечным результатом.

(1) наполните 5-галлонное ведро водой и добавьте 2 стакана моющего средства Dawn (разбавленного водой 40/1) или предпочитаемого вами пенообразователя.

( 2) создание пены с помощью компрессора и пеногенератора

(3) Соберите пену в литровую емкость и взвесьте ее на весах. Регулируйте давление воздуха, пока не добьетесь плотности пены в пределах 90-100 граммов. Большее давление воздуха уменьшает вес вашей пены. Меньшее давление воздуха увеличит вес/плотность вашей пены.

4) В бочку объемом 55 галлонов добавьте 6 галлонов воды и смешайте с мешком цемента весом 94 фунта.

(5) Тщательно добавляйте пену в бочку емкостью 55 галлонов, содержащую цементный раствор, пока она не наполнится 45 галлонами.

(высота 30″ дюймов)

(6) Разлить по формам и дать затвердеть в течение ночи.

Требуется прибл. Затвердевание бетона занимает 30 дней, но обычно газобетон можно разобрать, разрезать и собрать через 24 часа.

Генератор пены правильной консистенции, производящий пену

Изображение предоставлено: "lightweightfoamconcrete" на Facebook

Свойства газобетонных (вспененных) блоков

Свойства газобетонных (вспененных) блоков

Международный журнал научных и инженерных исследований, том 4, выпуск 1 , январь-2013 1

ISSN 2229-5518

Свойства пенобетонных блоков

*Пракаш Т М ** Нареш Кумар Б.Г *** Карисиддаппа ****Рагхунатх С

Реферат: Газобетонный блок представляет собой тип производимого каменного блока сборной техникой. Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых раствором смеси с помощью подходящего аэратора. В этом экспериментальном исследовании изучалась возможность использования газобетонных блоков в качестве альтернативы обычным каменным блокам. Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Ключевые слова: Газобетонный блок, Начальная скорость впитывания, Плотность в сухом состоянии, Прочность на сжатие, Прочность на изгиб, Деформационно-напряженные характеристики.

————————— • ——————————

Поиск легкого материала для замены обычных каменных блоков продолжается почти три десятилетия. В Индии за последние два

десятилетия значительное время было потрачено на попытки продвижения газобетонных блоков (ACB) в качестве альтернативы обычным каменным блокам. Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков. Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков. Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Во многих строениях, не только в городских и полугородских районах,

, но и в сельских районах Индии вместо традиционного кирпича стали использовать бетонные блоки. Использование газобетонных блоков в качестве несущей каменной кладки в настоящее время очень ограничено в индийском контексте. Только в последнее время в очень немногих зданиях с железобетонным каркасом кладка из газобетонных блоков используется вместо обычной каменной кладки. Примеров использования газобетонных блоков в несущих конструкциях практически нет. Именно в этом контексте настоящая исследовательская работа находит свою основу. Кроме того, имеется мало литературы по эффективности кладки из газобетонных блоков в качестве конструкционного материала.0163 *Пракаш Т.М. в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, Карнатака, Индия. [email protected]

Кроме того, имеется мало литературы по эффективности кладки из газобетонных блоков в качестве конструкционного материала.0163 *Пракаш Т.М. в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, Карнатака, Индия. [email protected]

** Нареш Кумар Б.Г. работает директором в Технологическом институте Махараджи Майсур, Белавади, С. Р. Патна Талук, округ Мандья, Карнатака, Индия. [email protected]

***Карисиддаппа работает директором Государственного инженерного колледжа в Хасане, штат Карнатака, Индия. [email protected]

****Рагунат С. работает профессором кафедры гражданского строительства BMSCE, Бангалор, Индия. [email protected]

член, в Индии, будь то в качестве несущего элемента или в виде железобетонных каркасов, заполняющих каменную кладку.

Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых растворной смесью с помощью подходящего аэратора. Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры. При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. 9Автоклавный газобетон марки 0163 сильно отличается от плотного бетона марки

Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры. При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. 9Автоклавный газобетон марки 0163 сильно отличается от плотного бетона марки

(то есть обычного бетона) как по способу производства, так и по составу конечного продукта. Напротив, автоклавный газобетон имеет гораздо меньшую плотность, чем плотный бетон.

1.1 Относительные преимущества блоков из ячеистого бетона по сравнению с обычными каменными блоками

• Блоки из ячеистого бетона сочетают в себе изоляционные и конструкционные свойства как один материал для стен, полов и крыш. Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

• Блоки из пенобетона имеют точную форму и соответствуют жестким допускам. Благодаря высокой точности размеров блоки можно укладывать с очень тонким растворным швом. 10-миллиметровый растворный шов является стандартным по сравнению с почти 25-35 мм для обычных бетонных блоков.

• Благодаря высокой точности размеров, блокам практически идеального размера и формы толщина штукатурки может быть уменьшена с обычных 25-40 мм до менее

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 2

ISSN 2229-5518

10 мм.

• Превосходная огнестойкость, поскольку он негорюч, не горит и не выделяет токсичных паров.

• В дополнение к небольшому весу они также обеспечивают высокую звукоизоляцию для уединения, как от внешних шумов, так и от других комнат при использовании в качестве внутренних перегородок.

• Так как газобетонные блоки весят меньше, статическая нагрузка меньше на конструкцию и, следовательно, конструкция подвергается меньшей нагрузке, что обеспечивает экономичность конструкции.

• Вес одного пустотелого газобетонного блока составляет всего

9,6 кг по сравнению с примерно 36 кг эквивалентного полнотелого блока. Следовательно, строительство будет быстрым, что приведет к сокращению трудозатрат и, как следствие, к экономии средств.

В данной работе предпринята попытка обобщить информацию о характеристиках поглощения, прочности на сжатие во влажном состоянии, плотности газобетонных блоков и напряженно-деформированных характеристиках.

2.1 Начальная скорость абсорбции

Испытание начальной скорости абсорбции (IRA) проводилось в соответствии с ASTM C 67 [2]. Образец выдерживали в лотке с дистиллированной водой на глубине 25 мм от дна лотка в течение 60 секунд. Позже образец был снят с лотка и взвешен, таким образом получена начальная скорость поглощения, и результаты представлены в таблице 1. Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. единица.

Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. единица.

ТАБЛИЦА 1

НАЧАЛЬНАЯ СКОРОСТЬ ПОГЛОЩЕНИЯ ACB

2.2 Плотность в сухом состоянии

Это испытание проводилось на образцах блоков, случайно отобранных в городе Бангалор и его окрестностях. IS: 2185-(Часть I) 1979 [3] для проведения данного испытания были соблюдены спецификации. Результаты представлены в Таблице 2. Чрезвычайно низкая плотность является интересным результатом, на который стоит обратить внимание.

ТАБЛИЦА 2

СУХАЯ ПЛОТНОСТЬ АКБ

2.3 Водопоглощение

Блоки испытаны в соответствии с методикой, изложенной в IS: 2185 (Часть I)-1979[3]. Кодекс определяет два метода, которые должны быть приняты: 5-часовое испытание кипящей водой или 24-часовое испытание погружением в холодную воду. Был принят последний метод. Водопоглощение блоков не должно превышать 20% по массе до класса 12,5 по ГОСТ 1077-1992 [4]. Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

ТАБЛИЦА 3

ВОДОПОГЛОЩЕНИЕ ACB

2.4 Прочность на сжатие во влажном состоянии

Прочность на сжатие блока является основным фактором прочности кладки. В IS:2185 (Part-I)-1979 [3] указана минимальная прочность на сжатие. Минимальная прочность на сжатие для ненесущего узла составляет 1,2 МПа, а для несущего узла она варьируется от 1,6 МПа до 5,6

МПа. Этот тест был проведен в соответствии со спецификацией, изложенной в

ИС: 3495-1992 [4]. Для газобетонных блоков прочность на сжатие во влажном состоянии представлена в Таблице 4. Прочность на сжатие указывает на минимально допустимое значение.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 3

ISSN 2229-5518 БЕТОННЫЕ БЛОКИ

2.

5 Испытание на прочность на изгиб

5 Испытание на прочность на изгиб

Это испытание было проведено в соответствии с рекомендациями, приведенными в справочнике Dayaratnam [5]. Образец для испытаний помещали по центру на две роликовые опоры, а нагрузку прикладывали через другой ролик, следя за тем, чтобы не вызвать локальное разрушение. Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300·

Н/мин, через центральный ролик. Регистрировали индивидуальную разрушающую нагрузку

, а прочность на изгиб рассчитывали, используя чистое уравнение изгиба. Результаты испытаний на прочность на изгиб представлены в таблице 5. По сравнению с другими кладочными элементами, прочность на изгиб относительно высока, особенно для блоков, имеющих прочность на сжатие в диапазоне 3,5 МПа.

ТАБЛИЦА 5

ПРОЧНОСТЬ ГЕБЕТОННЫХ БЛОКОВ НА ИЗГИБ

2.6 Деформационно-напряженные характеристики

Измерения деформаций проводились на образцах блоков при одноосной сжимающей нагрузке UkN, приложенной параллельно его длине при ТМ 60 кН . На образцы были помещены стальные пластины для обеспечения равномерного сжатия. Деформации измеряли с помощью съемного механического тензорезистора

На образцы были помещены стальные пластины для обеспечения равномерного сжатия. Деформации измеряли с помощью съемного механического тензорезистора

с измерительной длиной 100 мм. Относительную деформацию шпилек, установленных на образце, измеряли цифровым стрелочным индикатором с шагом 0,001 мм.

Были рассчитаны значения деформации напряжения и построен график наилучшего соответствия для получения модуля упругости блочных образцов. На табличке 1 показан образец, за которым наблюдают при измерении деформации под сжимающей нагрузкой. На рис. 1

показана кривая наилучшего соответствия, полученная в результате испытаний, проведенных на нескольких образцах.

Таблица 1: Измерение напряжения-деформации при сжимающей нагрузке

Рис. 1: График напряжения-деформации для блоков ACB

Как упоминалось ранее, информация о физических, прочностных и упругих свойствах блоков из ячеистого бетона довольно скудна. . В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычной кладки. Совсем недавно Мангала Кешава [6] провел обширное исследование прочности и упругих свойств различных видов кирпичной кладки, доступных в Бангалоре и его окрестностях (Южная Индия). Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычной кладки. Совсем недавно Мангала Кешава [6] провел обширное исследование прочности и упругих свойств различных видов кирпичной кладки, доступных в Бангалоре и его окрестностях (Южная Индия). Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Условные обозначения

ACB: Газобетонный блок

TMB: Формованный кирпич

WCB: Проволочный кирпич

SCB: Полнотелый бетонный блок (толщиной 150 мм и 200 мм) HCB: Пустотелый бетонный блок (толщиной 150 мм)

SMB: Стабилизированные глинобитные блоки, 8% цемент (толщина 143 мм)

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 4

ISSN 2229-5518

i. Начальная скорость абсорбции (IRA)

На рис. 2 показано аналогичное сравнение значений IRA различных блоков.

Рис. 2: Сравнение значений IRA для различных типов блоков

Можно отметить, что значения IRA для блока каменной кладки ACB намного ниже, чем у обычного блока кладки из монолитных бетонных блоков. Это связано с тем, что блоки из бетонных блоков имеют большую пористость и капиллярное действие, в то время как поры в блоках ACB прерывистые, хорошо распределенные.

ii. Плотность блоков:

Рисунок 3 дает сравнение плотности блоков различных

блоков кладки. Одним из основных достоинств блока ACB является его чрезвычайно низкая плотность, которая меньше, чем даже у блоков ACB, почти на 50%.

Рис. 3: Сравнение значений IRA различных типов устройств

iii. Водопоглощение

Рисунок 4 дает сравнение водопоглощения различных единиц. По сравнению со всеми другими типами блоков водопоглощение АКБ значительно выше. Это относительный недостаток ACB. Производителю необходимо найти способы снижения водопоглощения.

Рис. 4: Сравнение водопоглощения различных типов агрегатов

iv. Прочность на сжатие во влажном состоянии

Прочность на сжатие во влажном состоянии

На рис. 5 показано сравнение прочности на сжатие различных блоков

. Прочность на сжатие ACB, по сравнению с другими блоками, относительно ниже. Тем не менее, он удовлетворяет минимальным требованиям.

Рис. 5: Сравнение прочности на сжатие во влажном состоянии различных типов элементов

v. Модуль упругости

На рис. 6 дано сравнение модуля упругости

0163 Набор единиц. Интересно отметить, что, несмотря на низкую плотность и относительно низкую прочность на сжатие, модуль упругости ACB относительно высок.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 5 эластичность различных типов единиц

VI. Прочность на изгиб

Рисунок 7 дает сравнение прочности на изгиб различных

единиц. Прочность на изгиб АКБ сравнима с прочностью кирпича плоского формования, но относительно меньше, чем у блоков из бетонных блоков.

Рис. 7: Сравнение прочности на изгиб различных типов блоков

1) Полнотелые бетонные блоки обладают более высокой начальной скоростью поглощения, так как они обычно изготавливаются с использованием мелких заполнителей большего размера и, следовательно, имеют больше пор. Эти поры могут усилить капиллярное действие и, таким образом, привести к более высокой начальной скорости поглощения. С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

2) Газобетонный блок имеет наименьшую плотность по сравнению с любым другим типом каменной кладки. Действительно, чрезвычайно низкая плотность чрезвычайно благоприятна для конструкций из-за значительного снижения собственного веса и, таким образом, может привести к снижению стоимости конструкции.

3) Водопоглощение чрезвычайно высокое, даже больше, чем указано в коде IS. Этот аспект отрицательно сказывается на эксплуатационных характеристиках с точки зрения долговечности. Возможно, есть необходимость изучить этот аспект очень подробно; в противном случае низкая 9Преимущество плотности 0163 будет компенсировано нежелательной необходимостью защиты от проникновения воды.

Возможно, есть необходимость изучить этот аспект очень подробно; в противном случае низкая 9Преимущество плотности 0163 будет компенсировано нежелательной необходимостью защиты от проникновения воды.

4) Блоки из газобетона имеют наименьшую прочность на сжатие по сравнению с любым другим типом каменной кладки. Тем не менее, он соответствует минимальным требованиям.

5) Чрезвычайно интересно отметить, что, несмотря на низкую прочность на сжатие, модуль упругости очень высок по сравнению с обычным формованным кирпичом и полнотелыми бетонными блоками. Это может найти особое преимущество в предельном отклонении из-за боковых нагрузок.

6) Прочность на изгиб блоков из газобетонных блоков благоприятна для конструкционных целей. Прочность на изгиб свидетельствует о преимуществе газобетонных блоков по сравнению с кирпичом плоского формования. Однако именно здесь пустотелые и полнотелые бетонные блоки проявляют себя значительно лучше.

[1] Нараянан Н., Рамамурти К. «Структура и свойства газобетона: обзор», Цементные и бетонные композиты , 2000, 22, стр.

1 Несущие стены

1 Несущие стены

Схватывается раствор быстро, но медленно набирает твердость.

Схватывается раствор быстро, но медленно набирает твердость.  Постоянно делаются замеры геометрических параметров, сверка градусов углов.

Постоянно делаются замеры геометрических параметров, сверка градусов углов. Также процедуру проводят у оконных и дверных проемов.

Также процедуру проводят у оконных и дверных проемов. Фундамент очистить от мусора и неровностей. Поверх уложить рулонную гидроизоляцию, швы соединить битумной мастикой.

Фундамент очистить от мусора и неровностей. Поверх уложить рулонную гидроизоляцию, швы соединить битумной мастикой. После выждать пока подсохнет клей. Положить следующий ряд.

После выждать пока подсохнет клей. Положить следующий ряд.