Как сделать сферу на токарном станке

Как выточить шар на токарном станке

Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не имеет системы Числового Программного Управления. Однако некоторые типы деталей создать путем точения при помощи резца без вспомогательного оборудования практически невозможно. Если при этом есть необходимость наладить серийное производство с высокой точностью обработки, без вспомогательного оборудования не обойтись. Как сделать шар на токарном станке, и какое приспособление при этом используются?

Метод точения на токарном станке стандартным суппортом

Для крупносерийного производства создается специальное приспособление или используется система ЧПУ. Если есть необходимость путем точения создать всего несколько шаров, тогда можно провести работу на токарном станке, у которого есть задняя бабка.

Процесс изготовления, который является ответом на вопрос, как выточить шар на токарном станке, можно разделить на следующие этапы:

- Выбор заготовки.

Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам.

Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам. - Создаем проточку на заданном расстоянии от торца. Диаметр проточки – диаметр шара.

- Затем при помощи специального подготовленного прутка и задней бабки проводим фиксацию (ранее сделанная проточка необходима для крепления при помощи этого прутка).

- Для изготовления шара нужно расположить резец под углом к поверхности и провести точение лишнего металла. Удаление проводится до проделанной проточки. Точение происходит отрезным резцом.

- Точение происходит поперечной подачей, в результате которой образуется поверхность в виде лесенки. Затем совмещая поперечную и продольную подачу, она также убирается.

- После этого напильником во время вращения шпинделя делается поверхность, напоминающая шар. Также используется шлифовальная шкурка для получения гладкой поверхности.

- Необработанные концы, которые использовались для крепления, стачиваются на наждаке.

При подобном методе дополнительное приспособление не используется. Созданная проточка является своего родом индикатором, который используется при поперечной подаче. Работа требует хороших навыков обращения с продольной и поперечной подачей. Как выточить шар на токарном станке без столь большого количества операций – следует использовать приспособление, предназначенное для точения по заданному диаметру.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

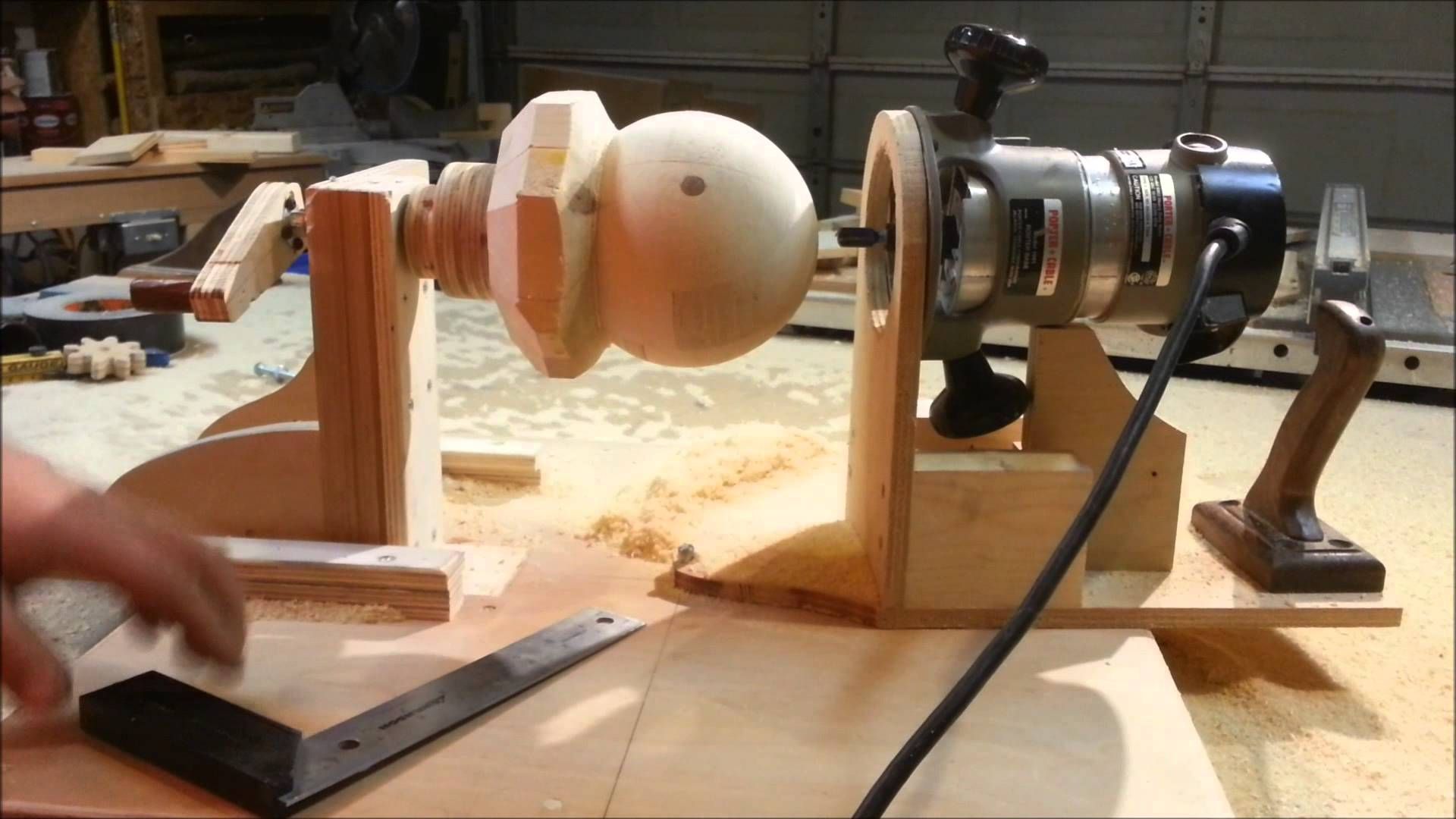

Точение деревянного шара.

Искал информацию по домашним токарным станкам, и наткнулся на это видео. Меня прям заворожила красота и простота исполнения.

Дубликаты не найдены

Красиво, но о технике безопасности он не слышал

Долго работает, опытный. Страх пропадает уже. У нас так в цеху уже несколько человек пальцев лишились. Кто на ленточной пиле, кто на фрезе, кто кромочник решил почистить, не отключая станка. А станок что, фотоэлементы увидали что то, фрезой чик. Они же не думают, что там в щель во время работы кроме кромки что то могут сунуть. За 7 лет человек 5 пальцы себе так порезали. Один погрузчика не боялся. Сел вместе с грузом на вилы и даже не держится. Груз упал. грузчик тоже. Ноги по частям собирали, ходить уже не будет, пацану лет 25. Ох уж это игнорирование техники безопасности.

Парень рассказывал. На заводе электриком работал в штамповочном цехе. Надо если мусор стряхнуть с пресса, рабочие многие прямо рукой сметают. Щеточками специальными не пользуются, не отключают пресс предварительно, ни ногу с педальки не убирают. Нажать только и все. Руки не будет. Пара сотен тонн расплющит. У половины по одному пальцу как минимум нет.И продолжают же лезть.

Надо если мусор стряхнуть с пресса, рабочие многие прямо рукой сметают. Щеточками специальными не пользуются, не отключают пресс предварительно, ни ногу с педальки не убирают. Нажать только и все. Руки не будет. Пара сотен тонн расплющит. У половины по одному пальцу как минимум нет.И продолжают же лезть.

Надо везде вводить защиту от долбоёбов. От дурака уже не работает ) Вот хороший пример: https://youtube.com/watch?v=dFYAt_1E-Vo

и не стоит недооценивать идиотов, они же уберут этот механизм, что бы он случайно не сломался)

В том то и дело, что нет. Многотонные барабаны останавливают вмиг, а такие пилы для них и вовсе пушинка.

Я тоже думал, что это полезное ноу-хау, пока умные люди не переубедили. Что всё давно изобретено и не одноразовое

У меня например на ЧПУшном фрезере фреза с 24к оборотов в случае чего останавливается мгновенно. Хотя не думаю, что ей это на пользу идет. Но это если станок например потерял связь с сервоприводами или с самим пантографом. Предполагает, что что то отвалилось и нужно блокировать любой ценой. А если просто зайти в рабочую зону, отработают фотоэлементы и остановка настроена на 4 секунды. Хотя можно и уменьшить.

Предполагает, что что то отвалилось и нужно блокировать любой ценой. А если просто зайти в рабочую зону, отработают фотоэлементы и остановка настроена на 4 секунды. Хотя можно и уменьшить.

Внутри типа тормозных дисков и колодок на пружинах. Включая двигатель электромагниты убирают тормоз, если внештатная ситуация, то электромагниты отключаются и пружины давят колодки на диск. Но это упрощено, там что то посложнее. Тормозные муфты или как там они правильно называются, не помню.

У этого Мастера опыта по работе на станках столько, что он знает как и где опасно, а где просто деревяшка крутится. зовут его Александр Кутузов. найди в нете, прежде чем обсуждать его умения.

Все его знания где опасно и где нет тут не причем. на фото явно видно, что там полный пзидец. Длинные манжеты возле крутящегося барабана.

Я не осуждаю его умения, я осуждаю его соблюдение техники безопасности.

Я как опытный столяр-краснодеревщик со всеми пальцами(тфу-тфу) с 17 летним стажем, а так-же инженер-технолог деревообработки, зная лично этого мастера, заявляю! на видео нет нарушения техники безопасности.

Советую по новой прослушать курс техники безопасности. А то, что все пальцы целы — это хорошо, хорошо бы что бы так и оставалось. Но несоблюдение техники безопасности не шутки. Боле спорить не намерен.

Советую не советовать людям, которые знают и умеют многое в своей стихии. Смотрим с 2.20 и видим что рукава как и положено застёгнуты, чтоб стружка не попадала. ТБ знаю наизусть и в своё время школоту учил по ТБ. Плохо что дилетанты пытаются рассуждать о том, в чем не разбираются.

Сколько я уже видел когда профи пренебрегают техникой безопасности. 12 лет назад работал на заводе, человек не застегнул спецовку на пуговицы. Жарко ведь, а он столько лет работает, профи. Край одежды попал под ленту транспортера, намотало вмиг, одни ноги торчат. Смертельный случай. Другой так же профи, ограждения мешают убирать рабочее место, нафиг их. Упал в окорочный барабан, за секунды мешок с костями, шансов выжить не было. Сварщик лет 30 работал, профи, демонтировал старый транспортер, высота метров 5. Отвлексязапизделсязадумался, отрезал арматуру, на которой сидел — инвалид. В пилоточке Ваня тоже лет 30 работал, опыт так и прёт, убрал концевик на откидном козырьке, мешает, с ним мало места, а он же профи. Закусило нож и как гильотиной по пальцу, вырвало кусок, до кости. Палец удалось спасти, но почти не гнется.

Отвлексязапизделсязадумался, отрезал арматуру, на которой сидел — инвалид. В пилоточке Ваня тоже лет 30 работал, опыт так и прёт, убрал концевик на откидном козырьке, мешает, с ним мало места, а он же профи. Закусило нож и как гильотиной по пальцу, вырвало кусок, до кости. Палец удалось спасти, но почти не гнется.

На новой работе, как я уже писал выше, в основном пальцы оставляли, переломные ноги, один палец придавленный пневмозажимами. И всё из-за того, что ебали они все ТБ, профи же.

На фото явно видны манжеты рукавов и барабан, это нарушение. Я так понимаю ты просто выгораживаешь его, потому что знаком с ним. Лучше бы посоветовал ему быть повнимательнее, что бы и дальше радовал красивыми поделками.

Сфера на токарном станке видео

Не многие предприятия оказывают услуги по производству различных металлических изделий на заказ по чертежам заказчика. При необходимости выполнить токарные работы в Новосибирске лучше всего обратиться в компанию СибПромДеталь, где вам предложат не только механические способы изготовления деталей из стали, но и чугунное литье.

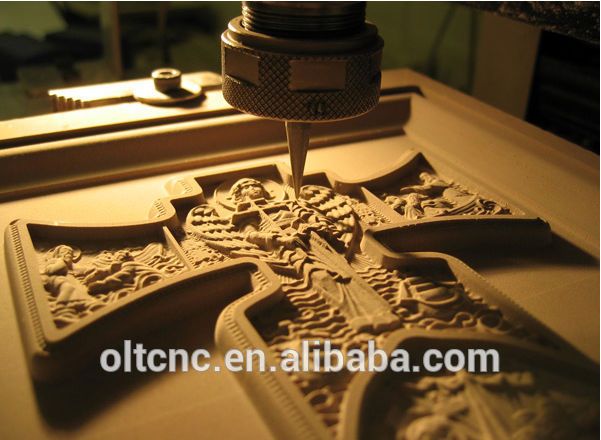

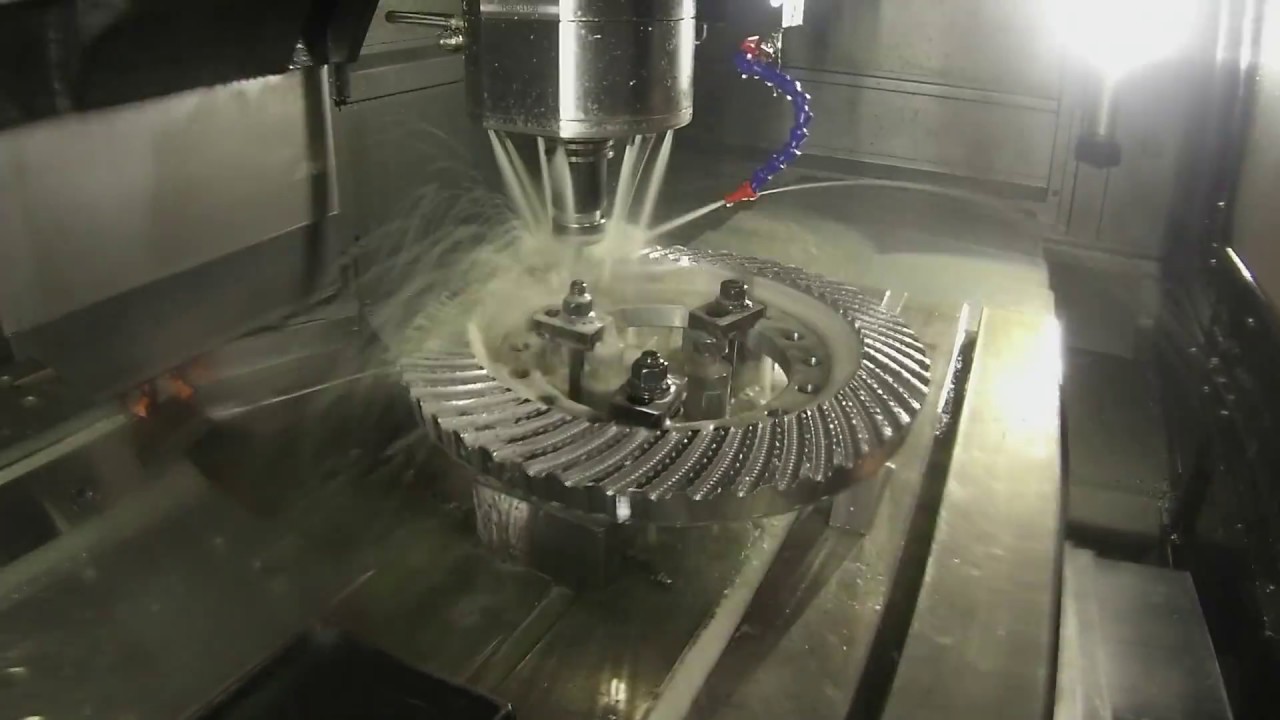

Технология производства изделий сложной формы из металлов способом токарной обработки достаточно сложна. При наличии станков с программным управлением задача упрощается, но оборудование это достаточно дорого и требует специализированных знаний при настройке и эксплуатации.

Токарно-винторезные станки более доступны и могут быть приобретены при необходимости даже в домашнюю мастерскую. Поэтому речь в дальнейшем пойдет о них, а именно о том, как выточить шар на токарном станке.

Среди наиболее доступных для домашних мастеров можно выделить два основных способа точения идеальной сферической поверхности – по копиру и с помощью различных приспособлений. Рассмотрим каждый из вариантов более подробно.

Точение по копиру

Для получения простейшего копировального приспособления потребуется совсем не много – шаблон шарообразной формы подходящего диаметра и два одинаковых резца, установленных в резцедержатель на одной стороне с одинаковым вылетом. Особое внимание следует уделить правильной настройке копировального приспособления – выставить режущий инструмент на одинаковое расстояние.

Сделать это очень удобно с помощью любой детали, имеющей цилиндрическую форму – образка трубы или стального стержня. Для настройки достаточно один из резцов закрепить болтами, а второй установить без крепления. Плавно подводя рукояткой поперечной подачи резцедержатель, дождитесь касания оправки обоими режущими кромками и зафиксируйте не закрепленный резец.

В качестве оправки можно использовать предварительно выточенный на станке с ЧПУ шар на стержне или шарик от подшипника подходящего диаметра. Для удобства закрепления последнего к нему необходимо приварить круглый стержень подходящего диаметра строго по центру.

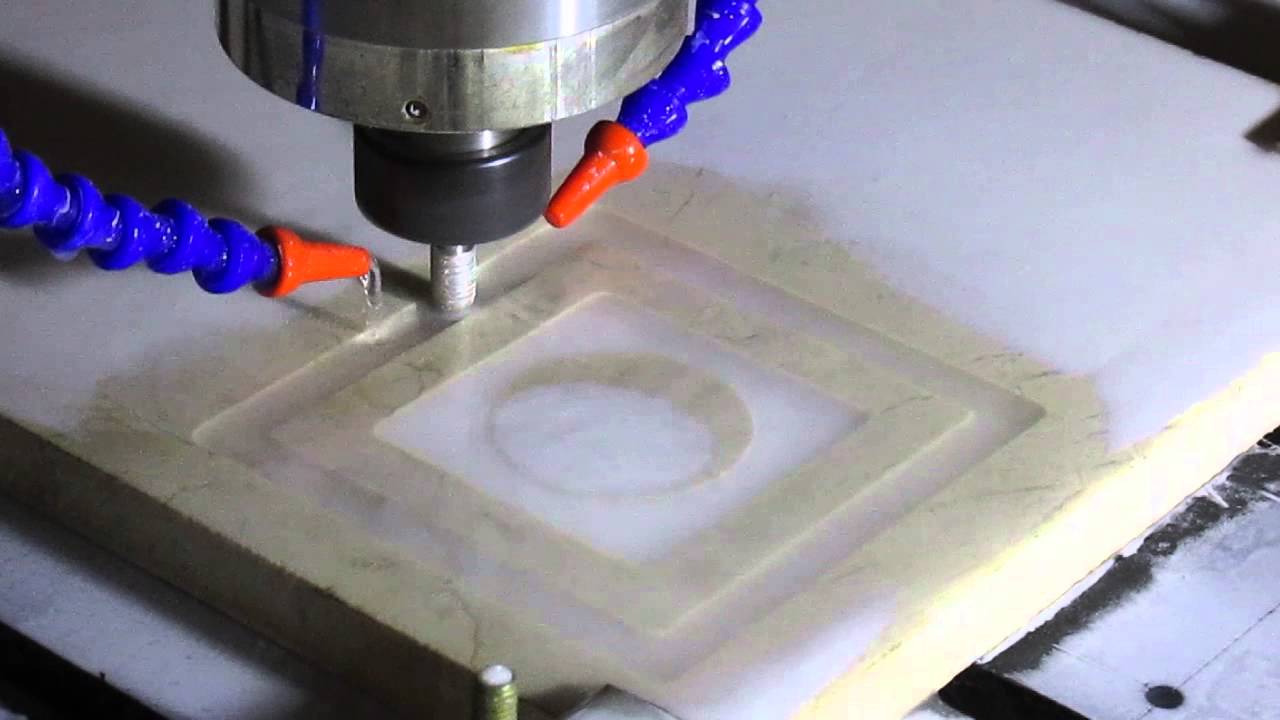

Технология точения не представляет особых сложностей. Первоначально с помощью рабочего резца, как правило, отрезного с округлой режущей кромкой, выполняется грубое обтачивание. При этом копир (второй резец) движется с касанием шарообразного шаблона, закрепленного в пиноли задней бабки через переходник.

После предварительного придания обрабатываемой заготовке формы, приближенной к желаемой, выполняется чистовое точение с малой толщиной срезаемого слоя и подачей. Окончательную обработку, при необходимости, можно выполнить шлифовальной шкуркой с зерном небольшого размера. Более подробно технология продемонстрирована на предлагаемом видео:

Окончательную обработку, при необходимости, можно выполнить шлифовальной шкуркой с зерном небольшого размера. Более подробно технология продемонстрирована на предлагаемом видео:

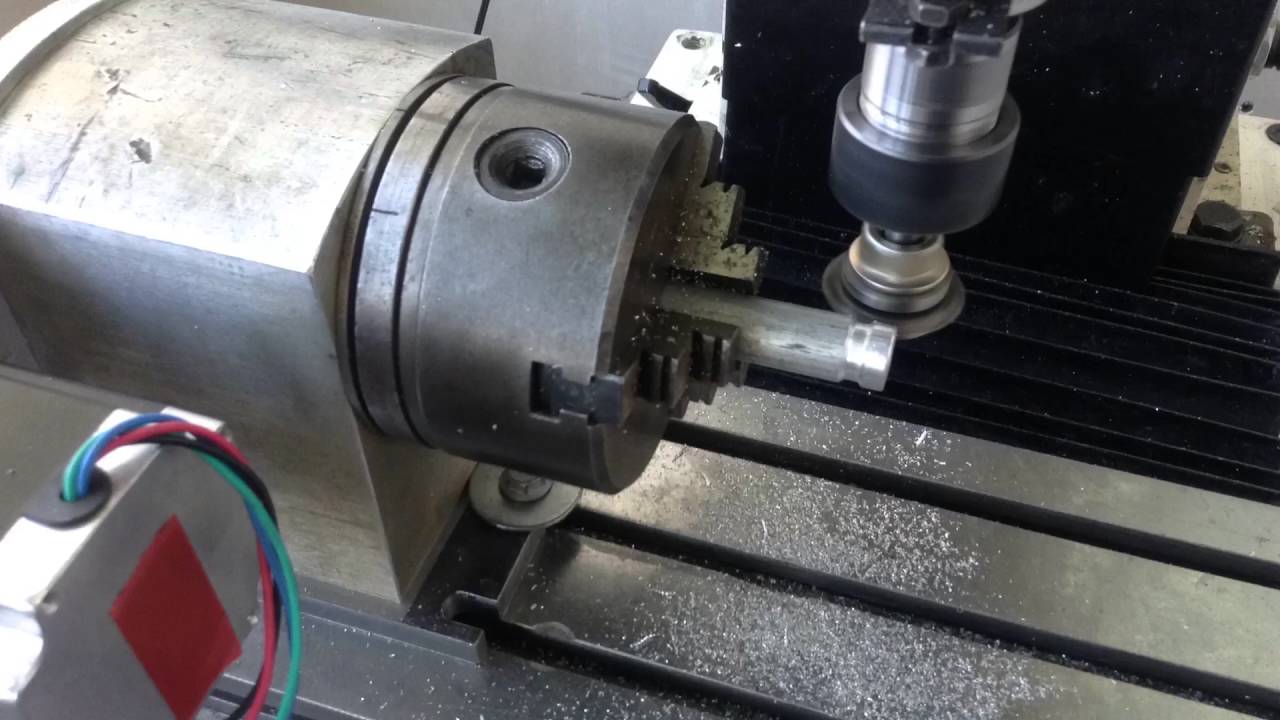

Точение с приспособлением

Более сложным является способ выточить шар на станке с применением предварительно изготовленного приспособления. В связи с идеальностью сферической поверхности, точность изготовления механизма должна быть максимальной. На следующем предлагаемом видео приспособление является ручным, а обработка частично выполняется после предварительной обточки резцами до формы, близкой к шару:

Особенностью данного способа точения сфер является возможность применения его лишь при обработке мягких металлов. Но и такая задача является достаточно частой и при большом количестве заказов такое приспособление всегда может помочь токарю.

Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не имеет системы Числового Программного Управления. Однако некоторые типы деталей создать путем точения при помощи резца без вспомогательного оборудования практически невозможно. Если при этом есть необходимость наладить серийное производство с высокой точностью обработки, без вспомогательного оборудования не обойтись. Как сделать шар на токарном станке, и какое приспособление при этом используются?

Метод точения на токарном станке стандартным суппортом

Для крупносерийного производства создается специальное приспособление или используется система ЧПУ. Если есть необходимость путем точения создать всего несколько шаров, тогда можно провести работу на токарном станке, у которого есть задняя бабка.

Процесс изготовления, который является ответом на вопрос, как выточить шар на токарном станке, можно разделить на следующие этапы:

- Выбор заготовки.

Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам.

Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам. - Создаем проточку на заданном расстоянии от торца. Диаметр проточки – диаметр шара.

- Затем при помощи специального подготовленного прутка и задней бабки проводим фиксацию (ранее сделанная проточка необходима для крепления при помощи этого прутка).

- Для изготовления шара нужно расположить резец под углом к поверхности и провести точение лишнего металла. Удаление проводится до проделанной проточки. Точение происходит отрезным резцом.

- Точение происходит поперечной подачей, в результате которой образуется поверхность в виде лесенки. Затем совмещая поперечную и продольную подачу, она также убирается.

- После этого напильником во время вращения шпинделя делается поверхность, напоминающая шар. Также используется шлифовальная шкурка для получения гладкой поверхности.

- Необработанные концы, которые использовались для крепления, стачиваются на наждаке.

При подобном методе дополнительное приспособление не используется. Созданная проточка является своего родом индикатором, который используется при поперечной подаче. Работа требует хороших навыков обращения с продольной и поперечной подачей. Как выточить шар на токарном станке без столь большого количества операций – следует использовать приспособление, предназначенное для точения по заданному диаметру.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изготовление шаров на токарном станке

Всем привет! Нередкой работой для токаря является изготовление шаров. В основном эти изделия идут на рукоятки других станков. Иногда складывается впечатление, что эти шары- вожделенный плот для расхитителя станков.

Так вот, обычно точение шара происходит при помощи шаблона, в роли которого выступает рукоятка с шаром нужного диаметра. Заготовка обдирается до диаметра шара, после чего в резцедержатель устанавливается два отрезных резца. Режущая кромка этих резцов может быть закруглена. Левый резец подводим супортом к заготовке до касания, а правый резец двигаем руками к шаблону и крепим его в резцедержателе.

После этого левым резцом касаемся торца заготовки. Чтобы правый резец так же коснулся правой стороны шаблона, нужно подать шаблон пинолью задней бабки в нужную сторону.

Первым минусом такого способа является наличие недоступной зоны для правого резца, который далее я буду называть копиром . Это зона — место входа шпильки в шар. Как видно ниже на фото у заготовки остается необработанной небольшая окружность в центре — это и есть та самая недоступная зона. Она обрабатывается на глаз, после снятия шаблона.

Это зона — место входа шпильки в шар. Как видно ниже на фото у заготовки остается необработанной небольшая окружность в центре — это и есть та самая недоступная зона. Она обрабатывается на глаз, после снятия шаблона.

После шлифовки и полировки все же можно получить более или менее ровный шар. Речь не идет о шаре с правильной геометрической формой. Для «правильных» шаров делаются специальные, достаточно точные и непростые в изготовлении, приспособления — шароточки. Вторым минусом описанного способа является потребность в шаблоне, который не всегда просто найти.

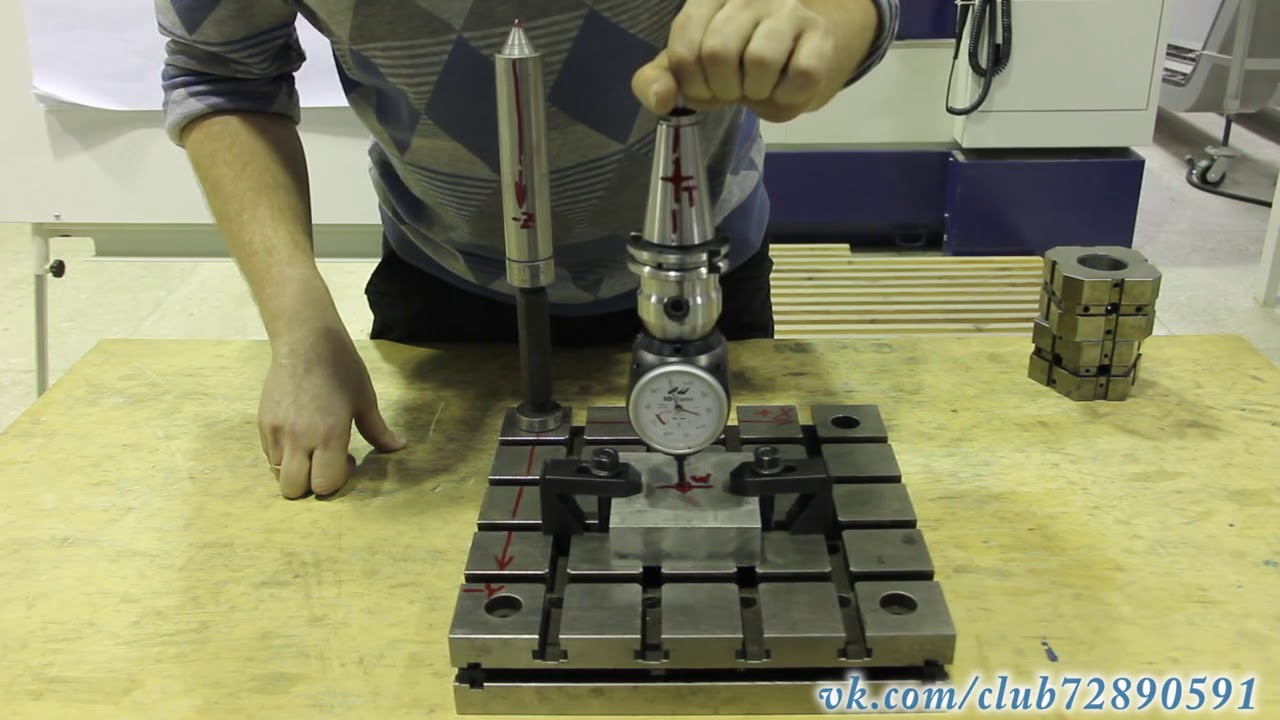

Я же решил сделать более простое приспособление, которое лишено минусов первого способа. Конструкцию этого девайса я впервые увидел на канале блогера из Одессы, Дмитрия Бербраера. Приспособление также зажимается в патрон задней бабки и выполняет роль держателя шаблона.

В роли шаблона может выступать любая шайба с нужным наружным диаметром и отверстием по центру от 6 до 8 мм. Ка видно ниже на фото, у копира есть доступ к окружности с обоих сторон, так как крепление расположено снизу, а кронштейн подходит с задней стороны.

Шаблоны можно как подобрать так и изготовить на том же токарном станке, а после работы складывать их в одно место. Так можно со временем накопить множество шаблонов с разными диаметрами. Спасибо Дмитрию за идею, Вам за внимание, а держатель занимает свое место на полке с оснасткой.

Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не имеет системы Числового Программного Управления. Однако некоторые типы деталей создать путем точения при помощи резца без вспомогательного оборудования практически невозможно. Если при этом есть необходимость наладить серийное производство с высокой точностью обработки, без вспомогательного оборудования не обойтись. Как сделать шар на токарном станке, и какое приспособление при этом используются?

Метод точения на токарном станке стандартным суппортом

Для крупносерийного производства создается специальное приспособление или используется система ЧПУ. Если есть необходимость путем точения создать всего несколько шаров, тогда можно провести работу на токарном станке, у которого есть задняя бабка.

Процесс изготовления, который является ответом на вопрос, как выточить шар на токарном станке, можно разделить на следующие этапы:

- Выбор заготовки. Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам.

- Создаем проточку на заданном расстоянии от торца. Диаметр проточки – диаметр шара.

- Затем при помощи специального подготовленного прутка и задней бабки проводим фиксацию (ранее сделанная проточка необходима для крепления при помощи этого прутка).

- Для изготовления шара нужно расположить резец под углом к поверхности и провести точение лишнего металла. Удаление проводится до проделанной проточки. Точение происходит отрезным резцом.

- Точение происходит поперечной подачей, в результате которой образуется поверхность в виде лесенки. Затем совмещая поперечную и продольную подачу, она также убирается.

- После этого напильником во время вращения шпинделя делается поверхность, напоминающая шар.

Также используется шлифовальная шкурка для получения гладкой поверхности.

Также используется шлифовальная шкурка для получения гладкой поверхности. - Необработанные концы, которые использовались для крепления, стачиваются на наждаке.

При подобном методе дополнительное приспособление не используется. Созданная проточка является своего родом индикатором, который используется при поперечной подаче. Работа требует хороших навыков обращения с продольной и поперечной подачей. Как выточить шар на токарном станке без столь большого количества операций – следует использовать приспособление, предназначенное для точения по заданному диаметру.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Как работать на токарном станке по металлу и дереву

Работа на токарных станках, технология проведения работ. Разновидности и характеристики станков для обработки дерева и металла. Техника безопасности.

Токарные станки предназначены для обработки тел вращения. При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления. Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

В перечень разновидностей станков для деревообработки входят:

Пилильные

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок. Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

- Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние. Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок.

Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании. - Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

Токарные

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д. Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа. Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Фрезерные

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Гнутарные

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Сборочные

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

Приспособления для токарного станка – как сделать агрегат более функциональным?

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на токарное станочное оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Четырехкулачковые патроны используются при обработке произвольных по конфигурации заготовок.

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким «персональным» приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К «минусам» трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

3 Вращающийся и упорный центр – что это?

Описанные выше патроны используют для фиксации деталей, у которых соотношение длины и сечения составляет не более 4 единиц. В остальных случаях используются специальные центры. Они дают возможность эффективно производить работы по металлу. При этом важно помнить, что в центр (вращающийся либо упорный) заготовка может быть помещена только после ее зацентровки. Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Под патроном поводкового типа понимают небольшой корпус, который устанавливается на шпиндель токарного агрегата. На торцевой части данного приспособления имеется запрессованный палец. Он отправляет требуемый крутящий момент на хомутик. Последний при помощи болта фиксируется на обрабатываемой детали.

Поводковый патрон не применяется, когда необходимо выполнить обработку изделий, у которых центровое отверстие характеризуется относительно большой величиной. В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

Если производится обработка заготовок с большой толщиной срезаемого слоя и процесс должен происходить на высоких скоростях резания, на станок устанавливают вращающийся задний центр. А вот при работе с деталями, у которых оси вращения шпинделя и самих заготовок не совпадают, специалисты советуют эксплуатировать вращающийся центр с рабочей поверхностью в форме сферы (специальная конусная оснастка).

Упорный центр, отличающийся высокой долговечностью, изготавливается с наконечником из твердосплавных материалов. Его установка возможна исключительно в пиноль задней бабки. Упорные центры могут быть срезанными. В этом случае с их помощью подрезают концы детали.

4 Другие виды оснастки для токарного оборудования

Револьверная головка значительно увеличивает производительность агрегатов для выполнения работ по металлу. Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

ГОСТ 3859 содержит общие рекомендации по изготовлению оснастки для токарных агрегатов. Заказчик может описать производителю, какая именно револьверная головка ему нужна и каких размеров. Другими словами, подобная оснастка выпускается индивидуально. Револьверная головка используется в сменных резцовых блоках. Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Обработка тонких (в профессиональной среде говорят – нежестких) валов осуществляется при помощи подвижных либо неподвижных люнетов для токарных станков. Неподвижная оснастка устанавливается и фиксируется на направляющих агрегата, подвижная может монтироваться на суппорте (а именно на его каретке). Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Для обработки заготовок с поверхностями в виде конусов используется специальная конусная линейка. Ее размещают параллельно конической образующей поверхности. При этом суппорт агрегата поворачивают на 90 градусов. Линейка располагает делениями для отсчета углов ее поворота. Деления бывают угловыми либо миллиметровыми. На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

Также существует и далее указанная оснастка: шлифовальная головка для токарного станка, четырехпозиционные резцедержатели, планшайбы, картриджные держатели резцов, приспособления для выполнения отверстий и нарезания резьбы.

по дереву или металлу, методы точения

Сферические изделия выполняют функцию рукояток на различном оборудовании, либо в мебельной фурнитуре. Обычно для изготовления подобных элементов прибегают к использованию системы ЧПУ, однако опытным токарям и столярам подобная задача не в новинку. В следующей статье поэтапно разберемся в процессе создания шарообразной детали на токарном станке.

Можно ли это сделать?

Создание сферической детали на токарном оборудовании более простой процесс, чем это кажется на первый взгляд. При этом можно воспользоваться, как вспомогательным оборудованием, если предусматривается производство небольшой партии, так и стандартной оснасткой станка в случае штучного изготовления. Самым доступным способом является точение по ранее заготовленному шаблону.

По металлу

Работа с металлом на порядок сложнее в сравнении с другими материалами ввиду более высокой твердости, однако более знакома и не имеет непривычных особенностей. Точение шара же займет не менее двух проходов и потребует работы на высоких оборотах для получения удовлетворительного результата. В целом процесс мало отличим от прочих токарных операций и не имеет определенной специфики.

По дереву

По сравнению с металлической, деревянная заготовка более податлива обработке, ввиду чего имеется возможность проводить обработку не только резцом токарного станка, но и ручными стамесками и коронками, предназначенными для этой операции.

При точении вместо привычной стружки остается древесная пыль, поэтому работать нужно строго в респираторе, включив вытяжку. Нелишним будет заранее убрать подтеки масла на станке и установить пылесос на резцедержатель, что упростит уборку после работы.

Пошаговая инструкция

Данный способ изготовления подходит как при работе с металлом, так и с деревом. Дополнительное станочное оборудование и нестандартные конструкции не требуются. Понадобиться лишь образец. В качестве такового можно применить выточенный на станке шар со стержнем либо шарик от подшипника требуемого диаметра.

Для возможности установки последнего, к нему нужно жестко присоединить стержень-хвостовик нужного диаметра ровно по центру. Сделать это можно при помощи сварки либо резьбового соединения.

Выбор заготовки

В обоих случаях заготовка детали должна иметь цилиндрическую форму с запасом (примерно 1/10) длины для крепления в патроне и небольшим припуском на обработку по ширине. Если стальной пруток — это стандартизированный материал в металлургии, то для столярных работ чаще всего сырье поставляется в виде бруса. Прежде чем приступить к работе нужно придать материалу форму цилиндра, закрепив в поводковом патроне и обточить.

Важно!

Прежде чем приступить к работе, визуально проверьте заготовку на предмет кривизны, прокрутив в кулачковом патроне.

Создаем проточку

Диаметр шара равняется диаметру проточек и расстоянию между ними. Зажав заготовку в трех-кулачковом патроне, проточите будущую деталь на заданном расстоянии от торца. Созданная проточка послужит своеобразной меткой при обработке с использованием поперечной подачи. Также необходимо зенковать отверстие для последующей фиксации в жестком центре при обработке заготовки абразивом.

Провести фиксацию

Теперь, при помощи жесткого центра, установленного в заднюю бабку и патрона, проводим фиксацию. Расслабив патрон ключом, помещаем в него заготовку. Теперь нужно сделать отступ от проточки и надежно закрепить деталь в патроне. В задней бабке необходимо закрепить шаблон. Выверив необходимое расстояние и положение заготовки относительно образца можно приступать к следующему шагу.

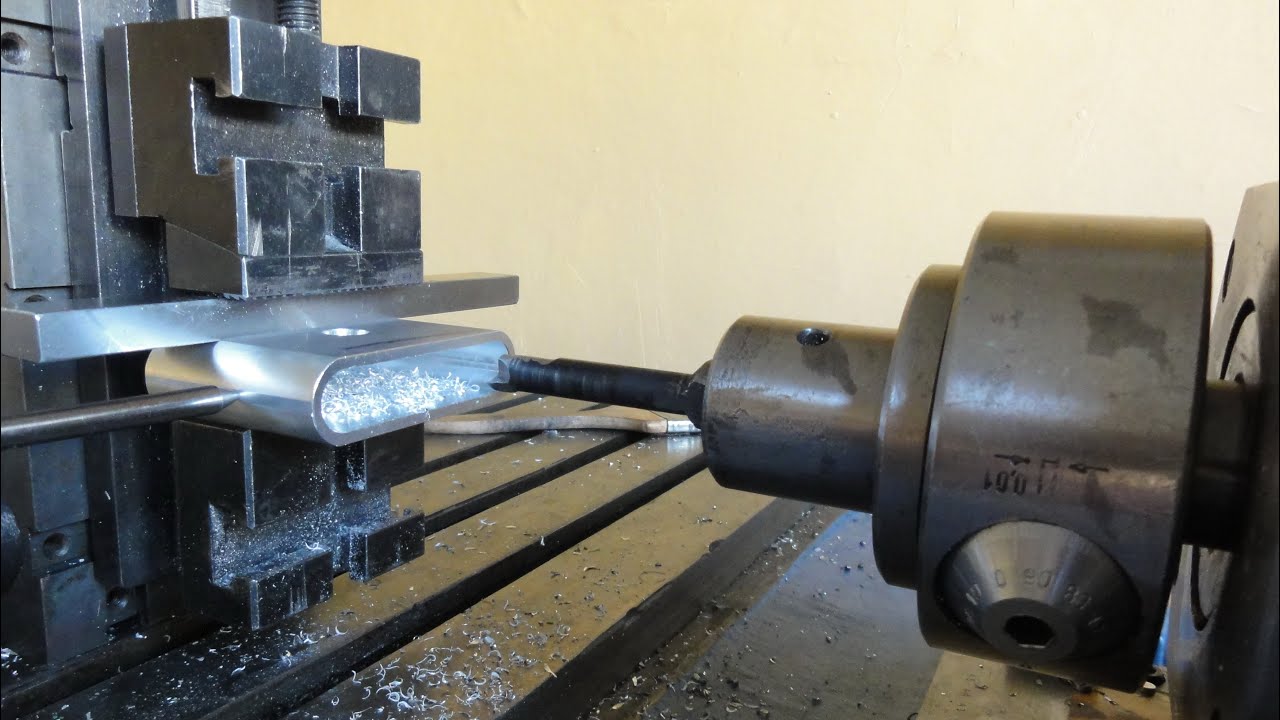

Провести точение с помощью передней подачи

Для придания формы шара заготовке, необходимо использовать два одинаковых отрезных резца, как правило с округлой режущей кромкой. Закрепите резцы в держателе суппорта на одной стороне с одинаковым вылетом.

Суть способа заключается в ведении резца-копира касаясь окружности шарообразного образца, в то время как зеркально закрепленный проходной резец производит обтачивание заготовки повторяя вектор движения второго.

Точение производится прямой и поперечной подачей, в результате которой образуется поверхность в виде лесенки. После придания формы шара материалу, производится чистовой проход с малой толщиной снимаемого слоя и подачей. Снятие слоев материала производится в пределах проточки. После чего ее нужно убрать, совместив поперечную и переднюю подачу.

Сделать форму с помощью напильника

После обработки резцом образуется ступенчатая поверхность, которую необходимо обработать напильником. Для металла следует выбрать напильник с насечкой номер 0 или 1. Для дерева с простой одинарной насечкой. Инструмент с полукруглой формой рабочей части значительно упростит процесс, однако не является обязательным условием. В качестве упора желательно использовать суппорт без резца, он послужит надежной опорой и уменьшит вероятность травмирования.

Устанавливаем площадку суппорта на уровне детали перед операцией. Убрав образец, подводим жесткий центр к ранее созданному зенкером отверстию, переместив бабку вперед и фиксируем. Запускаем станок на минимальной скорости дожидаясь момента когда шпиндель наберет обороты. Упираем хвостовик или рукоять напильника в суппорт и плавным движением сверху вниз опускаем рабочую часть напильника к заготовке.

При этом нужно крепко держать его двумя руками по оба конца инструмента, чтобы исключить удар инструмента. В случае использования напильника плоского сечения необходимо плавно водить им от края до края для равномерной обработки.

Важно!

Ведите напильник противоположно движению шпинделя, чтобы не допустить отскок инструмента.

Провести чистку наждачной бумагой

При чистовой обработке воспользуйтесь наждачной бумагой. Для каждого материала понадобится различное зерно абразива. Для металла в районе Р800-Р1000, для дерева Р400-Р600. Существует два способа полировки поверхности с помощью абразивной ленты. В первом случае полотно растягивается двумя руками и натягивается на обрабатываемую поверхность, во втором наждачная бумага крепится в специальном бруске.

Необработанные концы, использованные для крепления, удаляются вручную. Как вы можете заметить изготовление детали в виде шара является вполне легкой и выполнимой задачей, не требуя при этом сверхсложных надстроек на текущем оборудовании.

Поделиться в социальных сетях

Как сделать шар на фрезерном станке

Как изготовить шар из дерева на фрезерном станкеHow

Подробное изготовление и обработка шара из дерева 300 ммна фрезерном станке

Get Price

Шар из дерева на фрезерном станке Vidéo Dailymotion

02/02/2018 подписывайтесь на канал: В этом видео я показываю технологию изготовления большого деревянного шара своими руками Шар маленького размера — задача совсем легкая: его можно сделать на любом токарном станке по дереву

Get Price

Как изготовить шар из дерева на фрезерном станкеHow

13/10/2017 Как изготовить шар из дерева на фрезерном станкеHow to make a en ball on the miller Fanixo Подписаться 3 года назад 0 просмотр Подробное изготовление и обработка шара из дерева 300 мм\r на фрезерном станке Сообщить Просматривать

Get Price

как сделать шар на фрезерном станке

как сделать шар фрезерный станок Как сделать шар на фрезерном станке Как сделать шар на токарном станке(метод копира) Doovi Фрезерный станок с ЧПУ своими руками: чертежи, видео, Jun 15 >> более

Get Price

Как сделать литофанию на фрезерном станке с ЧПУ

02/01/2021 В данном видео расскажем, что такое литофания и как сделать её на фрезерном станке с ЧПУСтанок в видео: https

Get Price ЧПУ Технологии

Как сделать 7 ДОДЕКАЭДРОВ в шаре на ФРЕЗЕРНОМ

Подробно рассказано и показано, как сделать 7 додекаэдров в шаре на фрезерном станке Додекаэдры в шаре выполнены по принципу матрёшки Диаметр сферы, вписанной с самый маленький додекаэдр, равен 5 мм

Get Price

Как выточить шар на токарном станке ЕЩЕ ОДИН

17/05/2015 ТОКАРНЫЕ РАБОТЫ КЕМЕРОВО звоните 8 904 990 68 56 Как сделать шар на токарном станке по методу секущей проточки

Get Price Жека Мастер

На токарном станке шар в шаре Супер метод Как

Как выточить шар на токарном станке: видео, фото, инструкция Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не

Get Price

Как изготовить шар из дерева на фрезерном

22 ответов на “Как изготовить шар из дерева на фрезерном станкеHow to make a en ball on the miller” Puryear Eaker: 14062017 в 00:07 I made it by myself I used Woodprix ing plans for that Ответить Aleksandr Melnik: 14062017 в

Get Price

Как изготовить шар из дерева на фрезерном

13/10/2017 Как изготовить шар из дерева на фрезерном станкеHow to make a en ball on the miller Fanixo Подписаться 3 года назад 0 просмотр Подробное изготовление и обработка шара из дерева 300 мм\r на фрезерном станке Сообщить Просматривать

Get Price

Как изготовить шар из дерева на фрезерном

12032016 Подробное изготовление и обработка шара из дерева 300 мм на фрезерном станке

Get Price

измельчения на фрезерном станке

Как изготовить шар из дерева на фрезерном станкеHow to make a en ball on the miller Duration: 13:17 Владимир Жиленко 34,418 views 13:17 Как сделать деревянные шарики, просто(how to make balls) Duration: 1:59 Возможно всё 5,812 views 1:59 Как изготовить

Get Price

Как заработать на фрезерном станке с ЧПУ? Новый

В качестве материалов для изготовления одежды обычно используются мягкие неметаллические материалы, такие как хлопок, мешковина, шелк, кожа и т Д Все эти материалы можно легко разрезать на фрезерном станке с ЧПУ

Get Price

Лучшие программы для станков с ЧПУ Top3DShopRu

Aspire предоставляет мощное, но интуитивно понятное программное решение для создания и резки деталей на фрезерном станке с ЧПУ Существуют инструменты для 2Dпроектирования и расчета 2Dтраекторий, таких как

Get Price

Как собрать самодельный фрезерный станок с ЧПУ +

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ это обработка алюминиевых деталей Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет

Get Price

Оптимальные режимы для обработки стали на

Оптимальные режимы для обработки стали на фрезерном станке Инфофрезер Купить фрезерные станки ЧПУ от официального дилера Гарантия на оборудование и

Get Price

9 советов по выбору режима резания на фрезерном

Простые методы повышения эффективности работы на фрезерном станке Фрезерной обработке на станках с ЧПУ лучше всего подвергать пластики полученные литьем, тк у них более высокая температура плавления

Get Price

Как выточить шар на токарном станке: по дереву или

Можно ли выточить шар на токарном станке по металлу или дереву? Как выточить шар на токарном станке и какое приспособление при этом используется, а также, пошаговая инструкция и полезные советы

Get Price

Как изготовить шар из дерева на фрезерном

22 ответов на “Как изготовить шар из дерева на фрезерном станкеHow to make a en ball on the miller” Puryear Eaker: 14062017 в 00:07 I made it by myself I used Woodprix ing plans for that Ответить Aleksandr Melnik: 14062017 в

Get Price

Фрезерный станок своими руками: чертежи и схемы

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет

Get Price

Как заработать на фрезерном станке с ЧПУ? Новый

В качестве материалов для изготовления одежды обычно используются мягкие неметаллические материалы, такие как хлопок, мешковина, шелк, кожа и т Д Все эти материалы можно легко разрезать на фрезерном станке с ЧПУ

Get Price

Фрезерная, токарная обработка металла на станках ЧПУ

Затем на фрезерном станке делаются канавки, углубления, проводится торцевание Токарный станок обрабатывает заготовку не только снаружи, но и изнутри, фреза обеспечивает выполнение условий по фигурности при

Get Price

Как собрать самодельный фрезерный станок с ЧПУ +

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ это обработка алюминиевых деталей Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет

Get Price

Как сделать кубик на фрезерном станке

Как сделать Куб в Кубе из металла How to Make a Cube In a Cube Куб в кубе на токарном станке с ЧПУ Кубик в кубе и еще раз в кубе Кубик в кубе и еще раз в кубе Куб в кубе и ещё раз в кубе Металлический форум Страница 3 Куб в кубе и е�

Get Price

Лучшие программы для станков с ЧПУ Top3DShopRu

Aspire предоставляет мощное, но интуитивно понятное программное решение для создания и резки деталей на фрезерном станке с ЧПУ Существуют инструменты для 2Dпроектирования и расчета 2Dтраекторий, таких как

Get Price

шар на токарном станке Из Германии

Как выточить шар на токарном станке Токарный станок предназначен для обработки вращающихся заготовок из самого разного материала Надо обработать деталь на токарном станке с ЧПУ Парни, может у меня в магазе такой п�

Get Price

Как выточить шар на токарном станке: по дереву или

Можно ли выточить шар на токарном станке по металлу или дереву? Как выточить шар на токарном станке и какое приспособление при этом используется, а также, пошаговая инструкция и полезные советы

Get Price

Как сделать фасад из МДФ на вертикально фрезерном

Есть третий вариант, так как вопрос не совсем понятно задан, то есть и сборные фасады из МДФ, но их только на вертикальнофрезерном станке вы

Get Price

Как изготовить шар из дерева на фрезерном станке

Шар из дерева можно использовать для разных потех и серьезных дел. Это и игрушка для детей и основа для массажера для взрослых и детишек. А большой деревянный шар, который можно изготовить из довольно большой чурки, является уже готовым массажером.

Его можно положить на мягкую поверхность, например, на ковер, и катаясь по нему спиной, разминать суставы, давая крови возможность вновь разгуляться в прилегающих сосудах. Деревянный шар после изготовления можно обработать специальными составами, протравами, лаком и др. для придания благородного вида. Такая вещь будет интересно смотреться на вашем столе, если сделать под нее подставку, чтобы шар не скатывался. Большой шар как элемент декора можно положить на пол, также с подставкой, подвесить его и др.

Как же сделать шар из деревянной заготовки?

В этом видео показаны несколько способов такой работы в каждом случае от черновой обработки до шлифовки.

Как расточить деревянный шар с помощь специального устройства

Комментарии

Иван Баев

Год назад

Спасибо, Гриша, за двойной позитив.Прекрасное муз. сопровождение и за приспособу. Пока смотрел на её работу, в голове целый рой мыслей о том как я буду себе делать. Жалко видео короткое, не успел додумать.

Вячеслав Башмаков

Год назад

Гриша,классно! Золотые руки, хоть и побитые. Получил истинное наслаждение от просмотра ролика. Пусть молодые поучатся делать настоящие ролики, а то задолбали ихние “бум-бум”.Если ни хрена не понимаешь в музыке, то делай без нее.

Леонид Пустовойтов

Год назад

Григорий все здорово, практически качественно и очень интересная приспособа.А можно узнать как такую изготовить, буду благодарен за помощь. Заранее спасибо.

Как сделать футбольный мяч из дерева

Комментарии

Михаил Садовников

Отличный мяч для нашей сборной! Деревянным футболистам – деревянный мяч! Владимир Иванович, респект! Титанический труд.

Grigorii Grgoriy

Никогда не писал комментариев, но тут не могу удержаться: Дедушка, Володя! Это великолепно! Ярчайший пример когда руки дружат с головой, СПАСИБО, вдохновляете!!!

Как выточить шар на токарном станке: видео, фото, инструкция

Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не имеет системы Числового Программного Управления. Однако некоторые типы деталей создать путем точения при помощи резца без вспомогательного оборудования практически невозможно. Если при этом есть необходимость наладить серийное производство с высокой точностью обработки, без вспомогательного оборудования не обойтись. Как сделать шар на токарном станке, и какое приспособление при этом используются?

Шары, выточенные на токарном станке

Метод точения на токарном станке стандартным суппортом

Для крупносерийного производства создается специальное приспособление или используется система ЧПУ. Если есть необходимость путем точения создать всего несколько шаров, тогда можно провести работу на токарном станке, у которого есть задняя бабка.

Процесс изготовления, который является ответом на вопрос, как выточить шар на токарном станке, можно разделить на следующие этапы:

- Выбор заготовки. Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам.

- Создаем проточку на заданном расстоянии от торца. Диаметр проточки – диаметр шара.

- Затем при помощи специального подготовленного прутка и задней бабки проводим фиксацию (ранее сделанная проточка необходима для крепления при помощи этого прутка).

- Для изготовления шара нужно расположить резец под углом к поверхности и провести точение лишнего металла. Удаление проводится до проделанной проточки. Точение происходит отрезным резцом.

- Точение происходит поперечной подачей, в результате которой образуется поверхность в виде лесенки. Затем совмещая поперечную и продольную подачу, она также убирается.

- После этого напильником во время вращения шпинделя делается поверхность, напоминающая шар. Также используется шлифовальная шкурка для получения гладкой поверхности.

- Необработанные концы, которые использовались для крепления, стачиваются на наждаке.

При подобном методе дополнительное приспособление не используется. Созданная проточка является своего родом индикатором, который используется при поперечной подаче. Работа требует хороших навыков обращения с продольной и поперечной подачей. Как выточить шар на токарном станке без столь большого количества операций – следует использовать приспособление, предназначенное для точения по заданному диаметру.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Фрезерный станок: особенности и сфера применения

Ручная обработка металла и дерева уходит в прошлое. Сегодня для изготовления сложных деталей из таких материалов можно применить 3д фрезерный станок с ЧПУ. Такая техника используется как на крупных производствах, так и в небольших домашних мастерских.

Люди, желающие приобрести такое оборудование, задумываются над тем, по каким критериям выбирают станок. Это зависит от целей его применения. Обрабатываемых материалов, типа работ, требуемых скорости и точности. Также надо учитывать конструктивные особенности станков. Рассмотрим самые главные.

Шпиндель

Основная часть станка. От него зависит, какие фрезы можно с ним использовать, под какими углами закрепить. От качества шпинделя тоже многое зависит – если он качественный, то прослужит долго, от плохого же можно ждать что угодно, как минимум – загубит изделие, а может и само оборудование повредить при аварии.

Область фрезеровки

Одна из главных характеристик станка – это размеры его области фрезеровки. От них зависит, каких габаритов заготовки можно обрабатывать на таком станке. Есть универсальные модели – у них область фрезеровки большая, при этом ее размеры регулируются.

Не должно быть никаких проблем с закреплением и позиционированием заготовок – в противном случае можно столкнуться с браком.

В каких сферах применяются фрезерные станки

Такие станки с ЧПУ используются в разных отраслях:

- Фрезерные работы по дереву. Фрезеры успешно выполняют разные операции – позволяют пилить, сверлить, выполнять торцовку краев и создание пазов. Такие устройства незаменимы при изготовлении самых разных деревянных предметов – балясин, дверей, разных элементов корпусной мебели.

- Обработка металлов. Сверление, фрезеровка, иные операции эффективно выполняются на фрезерах.

- Ритуальный бизнес. В работе над скульптурными памятниками и надгробиями часто прибегают к фрезеровке.

- Универсальные фрезеры незаменимы при обработке драгоценных и полудрагоценных камней, потому они нашли применение в ювелирном деле. Если нужна гравировка на изделии из благородного металла – ее можно сделать на станке.

- Производство рекламной продукции. Когда, к примеру, необходимо выполнить фигурные буквы – такую работу легко сделать на станке с ЧПУ.

Сфера применения станков очень велика – на описываемом оборудовании можно делать все – от небольших сувениров до больших скульптурных композиций.

Важно покупать такие устройства у проверенных производителей. Компания MULTICUT – именно из таких. Приобрести станок можно на сайте https://www.multicut.ru/.

Установка нулевой точки на фрезерном станке с ЧПУ

Установка нулевой точки на фрезерном станке с ЧПУ

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы.

Немного теории из учебника…

Фактически, при работе на станке приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с чпу в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали(заготовки).

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению

Зачастую при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение детали относительно Координатной системы станка, что значительно затрудняет процесс подготовки обработки детали.

Наиболее простым способом является задание нулевой точки детали. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению точки с началом отсчета размеров на чертеже. Как правило, такой точкой в плоскости XY являются угол заготовки. По оси Z – это либо верхняя плоскость детали, либо её нижняя плоскость, она же плоскость основания стола.

Установка нулевой точки заготовки

-

Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

-

При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

-

Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

-

нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

Фрезерование — как сделать — сферические поверхности

перейти на домашнюю страницу

перейдите на страницу над этой — «Фрезерование — как сделать…»

Фрезерование — изготовление — сферические поверхности

Если заготовка установлена на поворотном столе, а головка фрезерного станка наклонена, можно обрабатывать различные вогнутые и выпуклые поверхности с помощью расточной головки. Это можно было бы сделать с помощью мухореза, но его проще настроить с помощью буровой головки.

Во всех этих случаях важно, чтобы ось поворотного стола находилась в той же плоскости, что и ось шпинделя в плоскости x / z. Ось сферы, частью которой является разрезаемая поверхность, будет соосна оси поворотного стола. Движение фрезы к заготовке изменяется, поскольку фрезерный стол поднимается.

Резка выпуклых поверхностей

С помощью этого метода можно создать любую сферическую поверхность вплоть до целого полушария. Можно фрезеровать еще большую часть сферы, но другим методом, который будет рассмотрен позже.

Геометрия типичной установки для выпуклой поверхности показана на рис. ххх.

Фиг. Геометрия для обработки выпуклой поверхности 1003

Если

радиус поверхности = r

радиус сферы =

R

наклон вертикальной головки =?

диаметр фрезы = d

высота поверхности = x

, затем:

грех? = (d / 2) / R

грех? = х / Д

Если ось расточной головки копланарна оси вращающегося стола, тогда, если расточная головка вращается по окружности, каждая точка на этой окружности находится на одинаковом расстоянии от точки пересечения оси расточной головки и оси станка. вращающийся стол независимо от вращения вращающегося стола.

Поверхность от A до CB и C является частью сферы радиусом R.

Диаметр сферы определяется исключительно диаметром режущего круга, то есть диаметром расточной головки и расстоянием от верха (или низа) режущего круга и точки, где ось, если расточная головка и ось поворотного стола. Это определяется углом наклона вертикальной головки.

Фиг.

8 Фрезерование выпуклой поверхности 1

Обработка выпуклой поверхности — 8

Ключевой особенностью этого является то, что расточная головка режет внешнюю часть круга при каждом обороте головки.Режущая кромка находится на внешней стороне круга. При использовании обычного расточного инструмента это означает, что инструмент вращается в «неправильном» направлении. Это будет резать только при обратном вращении буровой головки. Конечно, есть только одна режущая кромка, но она показана как вверху, так и внизу.

Если острие фрезы в верхнем положении не совпадает с осью поворотного стола, полученная поверхность не является частью тороида, как можно было бы ожидать.

572 законченная выпуклая поверхность

Фиг.готовая поверхность 572

Примером такой части полусферы может быть дверь дымового ящика. Это часть сферы. Как это работает, легко увидеть из рисунка.

Стоит обточить (на токарном станке) заготовку нужного диаметра и толщины. Больше пытаться удалить металл, например, на токарном станке, наверное, не стоит.

Обычно невозможно закрепить заготовку непосредственно на поворотном столе. В показанном примере в заготовке просверлено несколько отверстий с резьбой в задней части.Они используются для крепления заготовки на пластине, которая затем зажимается на поворотном столе.

Может потребоваться какая-то распорка между заготовкой и пластиной, которая прикреплена к ней и прикручена к фрезерному столу.

Фрезерование полусферы

Примером всего полушария может быть купол, закрывающий регулятор на котле. Это действительно частный случай фрезерования выпуклой поверхности.

Фиг.449 — геометрия для фрезерования полусферы — 1004

Если высота поверхности равна радиусу, т.е.е., X = R, то поверхность — полусфера. В таком случае ? будет 45º.

695 разрезание полусферы

Фиг. Фрезерование полусферы 695

см.

Заготовка центрируется на поворотном столе

Головка наклонена на 45 °.

В этом случае не очевидно, где резец находится относительно оси вращения заготовки. Но возможно перемещение заготовки к расточной головке до тех пор, пока не будет обрезано достаточно, чтобы увидеть, когда фреза приблизится к оси вращения.

Фрезерование выпуклой поверхности — центровка

Расточная головка установлена на диаметр D.

см. Установка наружного диаметра буровой головки

Поворотный стол устанавливается на фрезерный стол. Он совмещен с осью вертикальной головки.

см. Центрирование поворотного стола

Оси x и y заблокированы.

Пластина с заготовкой устанавливается на поворотный стол. Заготовка выравнивается по шпинделю с помощью DTI на рычаге.

см центрирующий круглой формы

Вертикальная головка наклонена на необходимый угол.

Ось x разблокирована.

Фрезерный стол перемещается по оси x до тех пор, пока вершина расточной головки в своей наивысшей точке не окажется над серединой заготовки.

Ось x заблокирована.

Шпиндель включен. Заготовка поднята. Фреза сначала коснется заготовки в точке Z в одном месте на краю заготовки.Но если заготовку немного приподнять, а затем повернуть, тонкое кольцо будет обрезано по всему краю.

После каждого полного поворота заготовки она снова поднимается, а кольцо расширяется.

Наконец, ширина кольца покрывает весь радиус заготовки.

Следует отметить, что диаметр расточной головки был значительно больше необходимого диаметра, но это показывает характер последовательных разрезов.

Вся резка выполняется с заблокированными движениями по осям x и y.Заготовка поднимается до разреза. При этом заготовка вращается, пока не совершит полный круг.

На краю заготовки надрез образует кольцо. При каждом подъеме заготовки это кольцо будет расширяться. Резка завершена, когда фреза наконец разрезает до середины заготовки.

103 Нечетный футляр

Странный случай возникает, если диаметр расточной головки превышает ось поворотного стола.

В этом случае то, что разрезается, остается частью сферы, но это поверхность между высотами A и B.Это легко увидеть, если учесть, что высота A — самая высокая, которую когда-либо достигает резак, а B — самая низкая.

Рис. Нечетный регистр — 1057

Может показаться, что если вертикальная головка наклонена меньше, форма будет иметь форму круглой поверхности от A до B. Но легко увидеть, что если головка вертикальна, она не срезает поверхность круглой от A до B.

Что происходит, так это то, что срез поверхности — это поверхность между вертикальной высотой A и вертикальной высотой B.

Резка вогнутой поверхности

Это во многом похоже на вогнутый корпус. Он установлен так, чтобы указатель касался точек A и B. Разница в том, что используется положение резака, начиная с положения A, тире и b, тире

Фиговое фрезерование вогнутой поверхности — геометрия

632 Обработка вогнутой поверхности

Рис. Фрезерование вогнутой поверхности 632

Нравится:

Нравится Загрузка …

Создание сферических поверхностей | Разработка режущего инструмента

Для создания геометрически точных сферических поверхностей доступен уникальный метод ручного фрезерования.Этот метод можно использовать для обработки выпуклых и вогнутых сферических поверхностей. Помимо фрезерного станка, единственные необходимые инструменты — это расточная головка и поворотный стол.

Если у вас есть токарный или фрезерный станок с ЧПУ, это действительно просто академическое упражнение. Техника интересна тем, что она самокорректирующаяся и самопроверяющаяся, чего нельзя сказать о оборудовании с ЧПУ. Если у вас нет станков с ЧПУ, вы можете добавить изящный трюк в свой набор инструментов.

Я научился этой технике много лет назад от моего старого друга-мастера по инструментам Чарли.Когда он впервые рассказал мне об этом, я был настроен скептически, пока не попробовал. Если у вас есть компьютерная программа для черчения, вы можете быстро разобраться с математикой и настройкой угла. Этот метод намного лучше подходит для формования инструментов и позволяет избавиться от штанов с поворотной дуговой арматурой, поскольку сферическая поверхность представляет собой истинное геометрическое поколение. Сферическая форма ограничена только точностью шпинделя станка и поворотного стола — двух пересекающихся круговых траекторий, которые создают истинную сферическую поверхность.

Предоставлено всеми изображениями: Т.Липтон

При работе с выпуклой поверхностью режущая кромка обращена внутрь.

Представьте себе режущий инструмент, который режет только полый круг, вроде кольцевой пилы. Когда инструмент установлен под углом, отличным от оси поворотного стола, и деталь вращается под инструментом, образуется сферическая поверхность.

Расточная головка наклонена под углом, который соответствует хорде желаемого сферического сегмента. Применяется одноточечный режущий инструмент, и, в зависимости от того, является ли форма вогнутой или выпуклой, режущая кромка меняет направление.Для выпуклых поверхностей режущая кромка обращена внутрь. На вогнутых поверхностях режущая кромка обращена наружу, как и при работе с обычной расточной головкой.

По мере продвижения инструмента в заготовку поворотный стол поворачивается на 360 °. Поворотный стол также подается в инструмент по оси X.

Когда вы впервые попробуете этот метод, используйте пластик, чтобы вы могли быстро увидеть, что именно происходит, прежде чем пробовать его на важных частях. Чтобы получить контролируемые результаты, необходимо понимать три переменные.Первый включает в себя базовые расчеты. Второе — это установка, а третье — выполнение — собственно выполнение.

Графическая установка для вырезания полной полусферы диаметром 2 дюйма.