Керамический кирпич: характеристики

Содержание

- Состав керамического кирпича

- Технические характеристики

- Виды керамического кирпича

- Рядовой кирпич

- Облицовочный вид

- Специальный материал

- Заключение

На сегодняшний день одним самым распространенным материалом, использующимся для кладки, смело можно назвать керамический кирпич. Материалом для его изготовления служит глина, а благодаря разнообразным добавкам кирпич приобретает разные свойства. Своей популярностью среди материалов, используемых для кладки, керамический кирпич обязан своей прочности, морозоустойчивости, водоустойчивости и хорошей теплопроводности. Из данной статьи вы узнаете о главных характеристиках, особенностях и видах этого строительного материала.

Состав керамического кирпича

Керамический кирпич хорошего качества производят из глины мелких фракций. Сырье для производства добывают с помощью одноковшового экскаватора, который не смешивает глиняные слои. Таких карьеров, к сожалению, осталось немного. Роторные экскаваторы перемешивают глину, поэтому для изготовления качественного керамического кирпича из такого сырья необходимо тщательно соблюдать технологию обжига.

Таких карьеров, к сожалению, осталось немного. Роторные экскаваторы перемешивают глину, поэтому для изготовления качественного керамического кирпича из такого сырья необходимо тщательно соблюдать технологию обжига.

По своей сути глина — это смесь элементов, одни из которых плавятся хорошо, а другие – нет. Во время грамотного обжига легкоплавкие элементы связывают и растворяют те, которые плавятся хуже. Пропорции влияют на структурный состав керамического кирпича. Классическая технология направлена на изготовление изделия высокой прочности и сохранение его правильной формы. Характеристики керамического кирпича регулируются ГОСТ 530 2012.

Технические характеристики

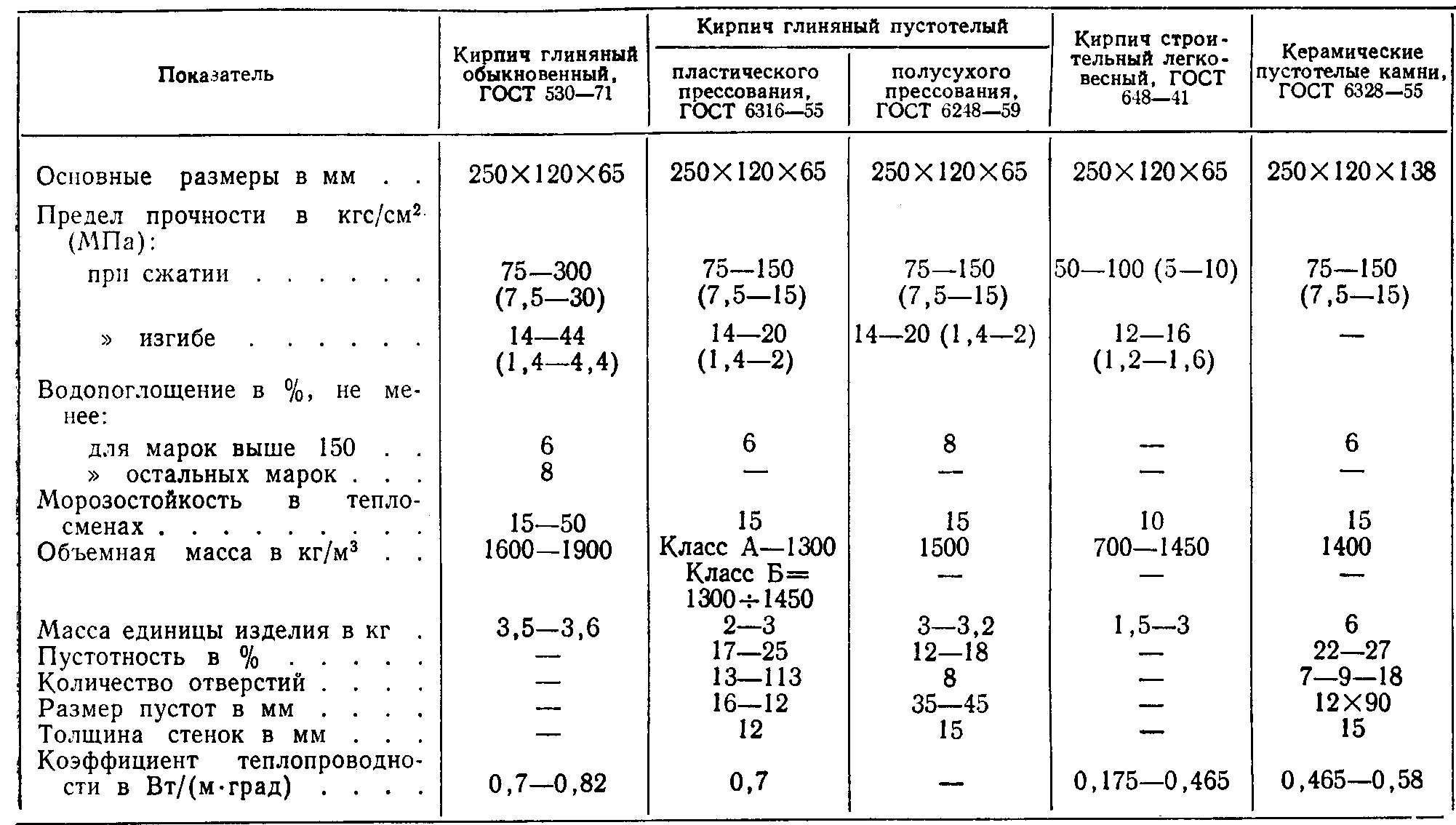

У керамического кирпича есть целый список разных технических характеристик. К ним относятся морозоустойчивость, теплопроводность, прочность, водопоглощение, пористость и плотность. Стоит рассмотреть каждую в отдельности:

- Морозоустойчивость – это способность материала переносить замораживание без повреждений и размораживание в воде.

То есть материал проходит своеобразный цикл. Чем больше таких циклов может выдержать товар, тем выше его качество.

То есть материал проходит своеобразный цикл. Чем больше таких циклов может выдержать товар, тем выше его качество. - Теплопроводность напрямую зависит от пористости изделия. По сути, теплопроводность – это передача тепла при сильном контрасте температур внутри здания и снаружи.

- Прочность зависит от того, насколько хорошо материал может противостоять сильному механическому воздействию, которое взывает напряжение.

- Показатель водопоглощения зависит от того, как материал абсорбирует и задерживает влагу. Высокое содержание влаги снижает технические характеристики. У полнотелого керамического кирпича, по ГОСТу, насыщенность влагой не должна превышать 8%, а у пустотелого 6%.

- Пористость характеризует то, насколько заполнено тело керамического кирпича. От нее зависят прочность, морозоустойчивость и несколько других аспектов. Для того чтобы строительный материал был более пористым в него добавляют уголь, торф или мелкую солому. При обжиге они сгорают и оставляют пустоты.

- Плотность материала может колебаться от 2100 кг/м³ до 1000 кг/м³. Все зависит от технологии изготовления и типа.

Виды керамического кирпича

Данный строительный материал имеет несколько видов. Различия зависят от сырья, метода изготовления, качества лицевой стороны, а также пористости. Таким образом, керамический кирпич разделяют на рядовой и облицовочный тип.

Рядовой кирпич

Рядовой керамический кирпич или как его просто называют «строительный» делится на 2 вида:

- пустотелый;

- полнотелый.

Процент пустот в полнотелом материале не может превышать 13%. Его используют в строительстве конструкций, у которых имеется дополнительная нагрузка, помимо своего собственного веса. Например, таких несущих элементов, как внешние стены, столбы, колонны. Материал для таких целей должен быть прочным. Для построек с сильной нагрузкой применяется материал марок M250 и M300. Для полнотелого керамического кирпича свойственна сильная теплопередача, что является минусом при постройке жилого здания. Поэтому при строительстве дома стоит продумать дополнительную теплоизоляцию.

Поэтому при строительстве дома стоит продумать дополнительную теплоизоляцию.

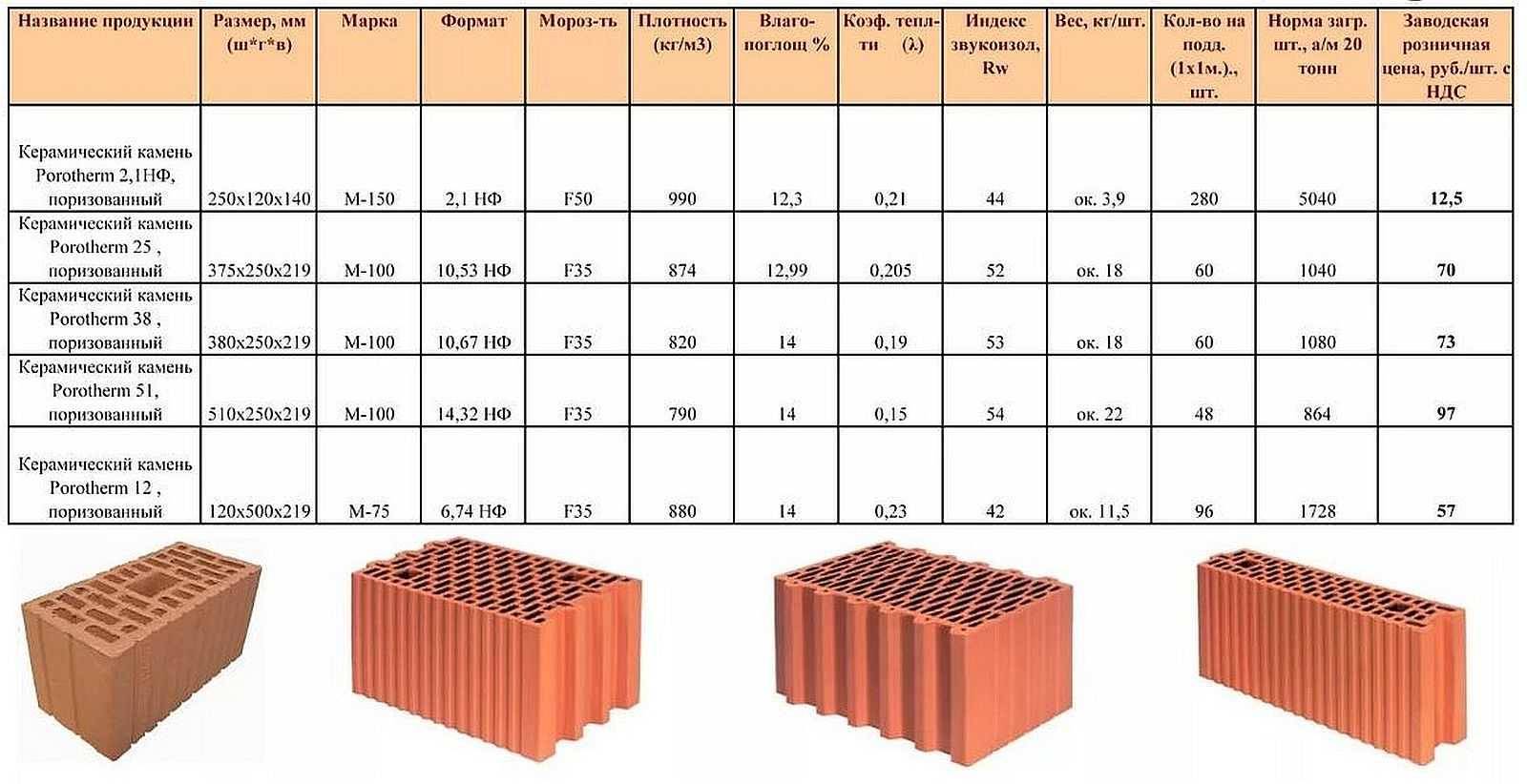

Пустотелый керамический кирпич широко используется для строительства стен в невысоких зданиях, которые не несут большой нагрузки. Также он используется для заполнения каркаса и постройки перегородок в многоэтажках. Пустоты в материале могут располагаться вертикально, а могут и горизонтально. Форма пустот также может варьироваться от классической квадратной до овальной.

Внимание! Стоит помнить, что горизонтальные пустоты негативно сказываются на прочности материала.

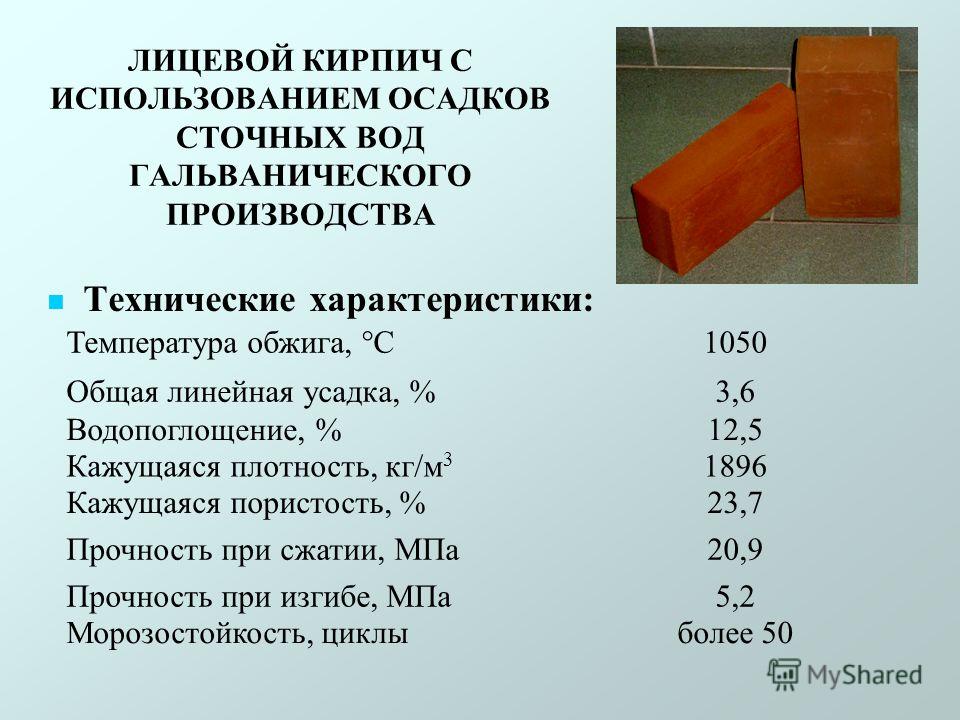

Облицовочный вид

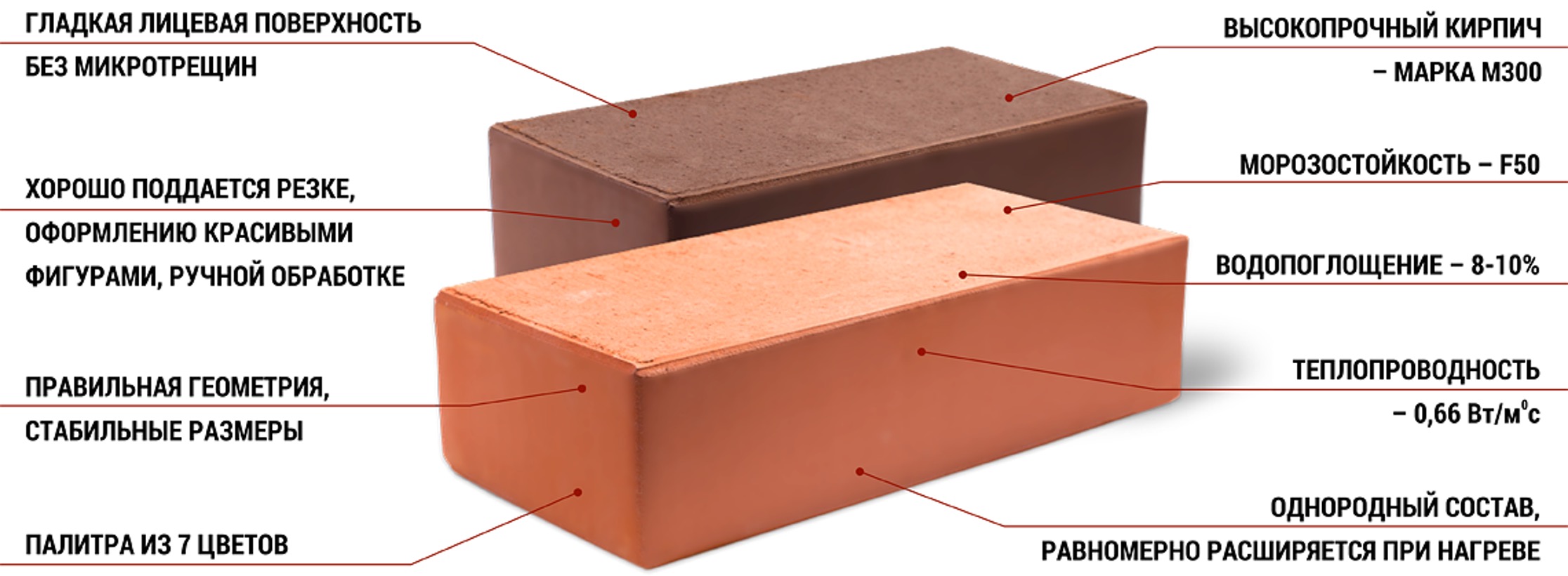

Такой тип иногда называют фасадным. Его назначение заключается в облицовке зданий. Здесь чрезвычайно важен внешний вид. Форма должна быть точной, цвет одинаковым, а на поверхности не должно быть трещинок и расслоений. Чаще всего кирпич для облицовки делают пустотелым. Для него свойственны морозостойкость и хорошие теплотехнические свойства.

Фасадный или лицевой керамический кирпич чаще всего используют для облицовки. Основная сфера применения данного типа – облицовка построек. Для него чрезвычайно важно иметь аккуратный и привлекательный вид – ровный и приятный цвет, отсутствие расслоения или сколов на поверхности, точная форма и идеальные грани. В основном, облицовочный керамический кирпич пустотелый, поэтому ему свойственны высокие теплопроводные характеристики и морозоустойчивость.

Основная сфера применения данного типа – облицовка построек. Для него чрезвычайно важно иметь аккуратный и привлекательный вид – ровный и приятный цвет, отсутствие расслоения или сколов на поверхности, точная форма и идеальные грани. В основном, облицовочный керамический кирпич пустотелый, поэтому ему свойственны высокие теплопроводные характеристики и морозоустойчивость.

На рынке можно найти несколько видов облицовочного кирпича:

- обыкновенный;

- глазурованный;

- с фактурой;

- с ангобом;

- фигурный.

Обыкновенный кирпич для облицовки имеет ровную поверхность, которой придают необходимую окраску. Цвет поверхности зависит от состава сырья, температуры обжига и времени. Такая облицовка здания будет сохранять прекрасный внешний вид долгие годы, но стоимость ее довольно высока. Хотя даже недемократичная цена не мешает материалу быть популярным.

Если задумана фактурная облицовка, то для нее используют кирпич, некоторые части которого имеют декоративный рельеф. В основном это разнообразные узоры, имитация деревянной доски или эффект состаренного камня. Такой тип материала часто применяют для разнообразных декоративных элементов: изогнутых деталей, арок, колонн и т. д.

В основном это разнообразные узоры, имитация деревянной доски или эффект состаренного камня. Такой тип материала часто применяют для разнообразных декоративных элементов: изогнутых деталей, арок, колонн и т. д.

Ангобированный кирпич – это искусственный камень, состоящий из двух слоев и имеющий гладкую матовую поверхность. Ангоб, который является декоративным слоем, достигается благодаря нанесению слоя белой глины (окрашенной специальными предназначенными красителями) на подсушенный сырец.

Глазурованные изделия получают путем покрытия обожженных кирпичей глазурью. Главный элемент, который используется в создании глазури – легкоплавкое стекло. После повторного обжига появляется стекловидное покрытие, благодаря которому повышается показатель морозостойкости.

Специальный материал

Иногда требуется применение искусственного камня со специальными свойствами, которые необходимы для конкретных целей или при определенных условиях эксплуатации. В качестве примера можно привести клинкерный или шамотный материал.

Главное назначение клинкерного кирпича – облицовка фасадов зданий, цоколей, также его используют в качестве напольного покрытия на дорогах, тротуарах и производственных помещениях. Такому виду материала свойственна высокая морозостойкость и прочность. Такие показатели достигаются тем, что в основе состава лежит тугоплавкая глина, обжиг которой совершается при очень высокой температуре, гораздо выше, чем при обжиге обычной глины.

Так как цена этого материала очень высокая, его используют исключительно по необходимости, при жестких условиях эксплуатации. Что же касается недостатков, то для этого материала характерен высокий уровень теплопроводности, который вызван большой плотностью.

Если предполагается контакт с огнем, то нужно использовать особый материал, которому огонь не страшен. Производят его из шамотной глины. Он способен выдерживать температуру свыше полутора тысяч градусов по Цельсию. Его форма может быть разной: классической, арочной, прямоугольной или даже клиновидной.

Заключение

Керамический кирпич – это продукт, который активно применяется для строительства разнообразных зданий в наши дни. Он имеет множество неоспоримых плюсов и не так много минусов. Его применяют для возведения межкомнатных перегородок или несущих конструкций. Благодаря большому списку достоинств данный материал помогает решить трудные архитектурные задачи. Иногда этот вид кирпича используется даже для реставрации исторических объектов.

Дополнительно о том, как изготавливают красные керамические кирпичи, узнаем в следующем видео

Состав и пропорции раствора для кладки кирпича

Как сделать цветной раствор для кирпича

Размер и вес белого силикатного кирпича

Кирпич облицовочный силикатный

4 Расчет пористости керамических материалов

Пористостью

материала называют

степень заполнения его объема пустотами,

и определяется по предварительно

найденным значениям средней и истинной

плотности. Пористость различных

Пористость различных

материалов колеблется в значительных

пределах и составляет для:

—

кирпича 6 … 14%;

—

тяжелого бетона 5 … 10%;

—

газобетона 55-… 85%;

—

пенопласта 95%;

—

стекла и металла 0%.

Большое

влияние на свойства материалов оказывает

не только величина пористости, но и

размер, и характер пор: мелкие

(до 0,1 мм)

или крупные (от

0,1 до 0,2 мм),

замкнутые или сообщающиеся.

Плотность

и пористость

в значительной степени определяют такие

свойства материалов, как, водопоглощение,

водопроницаемость, морозостойкость,

прочность, теплопроводность и др.

Ход | ||

1) Результат | П= | |

Вывод.

В результате выполнения лабораторной

работы определена пористость материала,

которая составляет П

= … % и

соответствует

пористости стандартного кирпича

(6 … 14%).

5 Определение водопоглощения керамических материалов

Водопоглощение

—

способность

материала впитывать и удерживать воду

в

порах.

Вода

заполняет поры и капилляры в материале,

но часть из них все же оказывается

недоступной для воды, а в порах, заполняемых

водой, частично остается воздух.

Водопоглощение различных материалов

колеблется в широких пределах:

керамического кирпича — 8…20%, гранита —

0,5…0,8% и т.д. При водопоглощении меньше

4% раствор не попадет в поры кирпичей и

сцепления кирпичей с фундаментом и

между собой будет слабым (слабая

адгезия).

Ход | Значение | |

1) | m= | |

2) | — | |

3) | m1 | |

4) | W | |

, | где m m1 | |

Результат | ||

Вывод.

В результате выполнения лабораторной

работы определено водопоглощение

образца керамического кирпича (W=

. .. %),

.. %),

которое

совпадает со стандартным значением (8

… 20 %).

6 Определение марки кирпича и коэффициента размягчения

Марка

кирпича определяется по пределу прочности

при сжатии. В зависимости от предела

прочности кирпич делят на марки: 100,

125, 150, 175, 200, 250, 300 (например,

кирпич с пределом прочности

на

сжатие

Gсж=

140 кг/см2

относится к марке 150).

Для

определения предела прочности при

сжатии сухой

образец установить на нижнюю опору

гидравлического пресса так, чтобы

геометрически его

центр

совпадал с центром опоры. Включить

пресс. Довести образец до разрушения

и зафиксировать разрушающее давление.

Определить предел прочности на сжатие

для влажного образца по формуле:

, (5.3)

где

P

–

разрушающая

нагрузка в кгс;

S

– площадь

поверхности разрушаемого образца в

см2;

σ

сж

— предел

прочности на сжатие в МПа.

Ход | Значение | |||||

1) | P= | |||||

2) | S= | |||||

3) | Gсж | |||||

4) Таблица | Марка | |||||

Марка кирпича | Предел прочности | Марка кирпича | Предел прочности | |||

кг/см2 | МПа | кг/см2 | МПа | |||

100 | 100 | 10 | 200 | 200 | 20 | |

125 | 125 | 12,5 | 250 | 250 | 25 | |

150 | 150 | 15 | 300 | 300 | 30 | |

175 | 175 | 17,5 | ||||

Результат | ||||||

5) | Gсж | |

6) | ||

Если Если Результат | ||

Вывод.

Данный кирпич (не) водостойкий и обладает

(не) высокой морозостойкостью.

Плотный низкопористый кирпич серии CCEFIRE ® LPD |

Плотный кирпич с низкой пористостью серии CCEFIRE ® LPD |

5:21 утра

Описание продукта

Кирпич малопористый плотный Содержание Al2O3 30%-48%, SiO2 50%-65% и т.д. Его огнеупорность 1580-1750ºC, огнеупорность под нагрузкой 1250-1450ºC. Плотные огнеупорные кирпичи Dense используются на большинстве промышленных предприятий с высокими технологическими температурами с особыми достижимыми свойствами.

Характеристики и применение

Характеристики:

- Размерная стабильность

- Высокая устойчивость к кислотам

- Высокая термостойкость

- Широкий спектр применения

Применение:

- Керамическая промышленность

- Стекольная промышленность

- Цементная промышленность

- Химическая промышленность

- Черная металлургия

- Алюминиевая промышленность

- Производство энергии, сжигание отходов

- Производство технического углерода

Преимущество

- Занимает площадь 150000 кв.

м с годовой производительностью 100000тонн.

м с годовой производительностью 100000тонн. - Собственная международная передовая высокотемпературная туннельная печь, челночная печь и автоматическая линия для производства вращающейся печи.

- Собственная крупная сырьевая база руды, контроль качества от источника. Собственная печь для обжига руды, обеспечивающая производство высококачественной кремневой глины и муллита.

- От сырья до готовой продукции: весь автоматизированный производственный процесс с компьютерным управлением и стабильным качеством продукции.

- Минеральный состав обычно представляет собой муллит, кварц и стеклянную фазу, с хорошей термостойкостью и сильной способностью противостоять эрозионному кислотному шлаку.

Размер и TDS

Серия CCEFIRE ® LPD Низкопористый плотный кирпич | ||||||||||

Товар | ЛПД-40 | ЛПД-35 | ЛПД34 | ЛПД33 | ЛПД32 | ЛПД34С | ЛПД33С | ЛПД32С | ЛПД34С-1 | |

Al2O3 (%) | ≥40 | ≥45 | ≥42 | ≥40 | ≥35 | ≥40 | ≥38 | ≥33 | ≥42 | |

Fe2O3 (%) | ≤2,0 | ≤1,3 | ≤1,3 | ≤1,5 | ≤1,6 | ≤1,8 | ≤1,8 | ≤1,8 | ≤1,6 | |

Огнеупорность (℃) | ≥1730 | ≥1770 | ≥1750 | ≥1730 | ≥1710 | ≥1750 | ≥1730 | ≥1710 | ≥1750 | |

Кажущаяся пористость (%) | ≤15 | ≤14 | ≤16 | ≤16 | ≤16 | ≤19 | ≤19 | ≤19 | ≤18 | |

Прочность на сжатие при нормальной температуре (МПа) | ≥49 | ≥70 | ≥60 | ≥50 | ≥45 | ≥40 | ≥35 | ≥35 | ≥45 | |

Линейное изменение Артерное отопление (%) | 1500℃×2ч |

| ±0,2 | ±0,2 |

|

|

|

|

|

|

1350℃×2ч |

|

|

| ±0,2 | ±0,2 | ±0,2 | ±0,2 | ±0,2 | ±0,2 | |

Огнеупорность под нагрузкой (T2 ℃) | ≥1480 | ≥1500 | ≥1480 | ≥1450 | ≥1400 | ≥1400 | ≥1370 | ≥1350 | ≥1400 | |

Теплопроводность высокопористых глиноземистых огнеупорных кирпичей, изготовленных методом суспензионного гелеобразования и вспенивания Академическая исследовательская работа по теме «Материаловедение»

CrossMark

Доступно на сайте www. sciencedirect.com

sciencedirect.com

SciVerse ScienceDirect

Журнал Европейского керамического общества 33 (2013) 3429-3435

Теплопроводность высокопористых глиноземистых огнеупорных кирпичей, изготовленных методом 9

Тору Симидзуа’*, Казухиро Мацуураб, Харуми Фуруэа, Кунио Мацузака

a AIST (Национальный институт передовых промышленных наук и технологий), Намики 1-2-1, Цукуба, Ибараки 305-8564, Япония b Marukoshi Engineering Corporation, Nu-67 Ishizaki, Nanao, Ishikawa, Japan

Поступила в редакцию 11 октября 2012 г.; получено в исправленном виде 6 июня 2013 г.; принято 1 июля 2013 г. Доступно онлайн 27 июля 2013 г.

Abstract

Глинозем обладает высокой термостойкостью и коррозионной стойкостью по сравнению с другой керамикой, такой как кремнезем или муллит. Однако для его применения в огнеупорных кирпичах необходимо снизить его высокую теплопроводность. Чтобы уменьшить эту теплопроводность за счет увеличения пористости, здесь для производства огнеупорного кирпича из глинозема был применен метод GS (желатинирование суспензии), который может производить твердую пену с высокой пористостью. Этот метод был успешно применен для получения пенооксида алюминия с высокой пористостью и оценена теплопроводность пены. При комнатной температуре теплопроводность составляла около 0,12 Вт/мК при плотности пены 0,1 г/см3. При повышенной температуре выше 783 К на теплопроводность пены сильно влияло тепловое излучение, и она увеличивалась с повышением температуры, в отличие от теплопроводности самого оксида алюминия, которая уменьшалась с повышением температуры. Разработанные пенооксиды алюминия достигли достаточных теплоизоляционных свойств для использования в огнеупорных кирпичах. © 2013 Авторы. Опубликовано Elsevier Ltd. Все права защищены.

Этот метод был успешно применен для получения пенооксида алюминия с высокой пористостью и оценена теплопроводность пены. При комнатной температуре теплопроводность составляла около 0,12 Вт/мК при плотности пены 0,1 г/см3. При повышенной температуре выше 783 К на теплопроводность пены сильно влияло тепловое излучение, и она увеличивалась с повышением температуры, в отличие от теплопроводности самого оксида алюминия, которая уменьшалась с повышением температуры. Разработанные пенооксиды алюминия достигли достаточных теплоизоляционных свойств для использования в огнеупорных кирпичах. © 2013 Авторы. Опубликовано Elsevier Ltd. Все права защищены.

Ключевые слова: Пена глиноземная; Высокая пористость; Огнеупорный кирпич; гидрогель; Теплопроводность

1. Введение

В последнее время насущные потребности в снижении энергопотребления и эффективном использовании энергии требуют высокоэффективных теплоизоляционных материалов.1 Такие требования предъявляются к огнеупорным материалам. Поскольку обычные огнеупорные кирпичи обладают хорошими показателями термостойкости и могут быть произведены с низкими затратами2, они обладают относительно низкими показателями теплоизоляции. Старые теплоизоляторы в печах в настоящее время заменяются высокоэффективными изоляторами, такими как муллитовая вата или алюмооксидная вата. Когда высокая термостойкость не требуется, в качестве такой замены можно использовать либо «микротерм», обладающий очень низкой теплопроводностью, либо недорогую плиту из силиката кальция. Однако, если пористость обычных недорогих огнеупорных кирпичей может быть увеличена, как теплоизоляционные свойства, так и производительность как при помещении 9Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution-NonCommercial-No Derivative Works License, которая разрешает некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания оригинального автора и источника.

Поскольку обычные огнеупорные кирпичи обладают хорошими показателями термостойкости и могут быть произведены с низкими затратами2, они обладают относительно низкими показателями теплоизоляции. Старые теплоизоляторы в печах в настоящее время заменяются высокоэффективными изоляторами, такими как муллитовая вата или алюмооксидная вата. Когда высокая термостойкость не требуется, в качестве такой замены можно использовать либо «микротерм», обладающий очень низкой теплопроводностью, либо недорогую плиту из силиката кальция. Однако, если пористость обычных недорогих огнеупорных кирпичей может быть увеличена, как теплоизоляционные свойства, так и производительность как при помещении 9Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution-NonCommercial-No Derivative Works License, которая разрешает некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания оригинального автора и источника.

* Автор, ответственный за переписку. Тел.: +81 29 861 7183; факс: +81 29 861 7167. Адрес электронной почты: [email protected] (Т. Симидзу).

Тел.: +81 29 861 7183; факс: +81 29 861 7167. Адрес электронной почты: [email protected] (Т. Симидзу).

Температура и повышенная температура могут быть улучшены, и, таким образом, огнеупорные кирпичи могут стать жизнеспособной заменой.

В нашем настоящем исследовании был разработан огнеупорный кирпич, основными компонентами которого являются глинозем и керамическое волокно, поскольку глинозем обладает высокой теплопроводностью, хотя для повышения его теплоизоляционных характеристик требуется высокая пористость. Традиционно для придания огнеупорному кирпичу пористой структуры используется летучий материал или материал-держатель пространства, а в качестве летучих материалов используются частицы пенополистирола, опилки и крахмал4. Тем не менее, максимальная пористость, которая может быть достигнута с использованием неустойчивых или удерживающих материалов, составляет всего около 60-70%, и, следовательно, повышение эффективности изоляции ограничено. Здесь, используя метод GS (желатинирование суспензии), который был ранее разработан для производства высокопористой металлической пены,4-6 мы произвели огнеупорные кирпичи из глинозема. Затем мы измерили пористость, механические свойства (например, ячеистую структуру и прочность на сжатие) и теплопроводность пенопласта. Мы также оценили теплопроводность, используя модифицированную модель Кунии. Наши результаты показывают, что этим методом можно успешно производить пенокерамику с пористостью от 9от 4 до 98% и, таким образом, может производить пенокерамику с высокой пористостью и низкой теплопроводностью.

Затем мы измерили пористость, механические свойства (например, ячеистую структуру и прочность на сжатие) и теплопроводность пенопласта. Мы также оценили теплопроводность, используя модифицированную модель Кунии. Наши результаты показывают, что этим методом можно успешно производить пенокерамику с пористостью от 9от 4 до 98% и, таким образом, может производить пенокерамику с высокой пористостью и низкой теплопроводностью.

0955-2219/$ — см. вступительный материал © 2013 The Authors. Опубликовано Elsevier Ltd. Все права защищены. http://dx.doi.org/10.1016Zj.jeurceramsoc.2013.07.001

Рис. 1. Метод ГС для получения высокопористой керамической пены.

Таблица 1

Ингредиенты для производства глиноземистых огнеупорных кирпичей.

Ингредиент

Технические характеристики

Порошок оксида алюминия Керамическое волокно Поливиниловый спирт (ПВА) Связующее ПВС ПАВ Пенообразователь 9м

N-300, Nippon GouseiKagaku Co., м.в. = 80,000

10 мас. % водный раствор ПВС N-300

% водный раствор ПВС N-300

Yashinomi Sennzai, Saraya Co. Ltd.

Нормальный пентан (н-пентан)

2. Методы получения и оценки пенооксида алюминия

2.1. Метод GS (желатинизация суспензии)

На рис. 1 схематично показан метод GS (желатинизация суспензии) для производства высокопористой керамической пены. Сначала готовили суспензию, содержащую керамический порошок, пенообразователь и поверхностно-активное вещество в водном растворе полимера. Водным раствором полимера был раствор поливинилового спирта (ПВС), поскольку он образует прочный гель после замораживания и хранится на 10-20 К ниже точки повторного плавления воды.7,8 Вспенивающим агентом был пентан, поскольку его температура кипения составляет 319К, что примерно на 30 К ниже температуры повторного плавления водного раствора ПВС. Затем эту взвесь замораживали в течение 24 ч, а затем оттаивали до образования геля. Затем гель-суспензию нагревали примерно до 333 К, т. е. до температуры, при которой пентан начинает пениться. Для достижения тонкого вспенивания гель суспензии должен поддерживаться на 10-20 К ниже температуры его повторного плавления. Этот шаг в методе GS привел к тому, что суспензия приобрела структуру с закрытыми ячейками. Затем суспензию сушат путем нагревания до заданной температуры, в результате чего получается предшественник керамической пены. Наконец, этот предшественник спекается с образованием керамической пены.

Для достижения тонкого вспенивания гель суспензии должен поддерживаться на 10-20 К ниже температуры его повторного плавления. Этот шаг в методе GS привел к тому, что суспензия приобрела структуру с закрытыми ячейками. Затем суспензию сушат путем нагревания до заданной температуры, в результате чего получается предшественник керамической пены. Наконец, этот предшественник спекается с образованием керамической пены.

2.2. Производство высокопористого глиноземистого огнеупорного кирпича

В таблице 1 показаны компоненты пенооксида алюминия, обработанного в соответствии с фиг. 1, следующим образом. Сначала готовили суспензию путем смешивания связующего с порошком оксида алюминия и керамическим волокном. Керамическое волокно перемешивается в виде твердого каркаса для предотвращения образования трещин при спекании. В таблице 2 показаны различные концентрации пенообразователя, использованные для определения влияния на пористость пены оксида алюминия, и показаны соответствующие концентрации поверхностно-активного вещества. Затем приготовили гель-суспензию путем замораживания

Затем приготовили гель-суспензию путем замораживания

взвесь при 253 К в течение 24 ч, а затем оттаивание при 293 К. Затем готовили пену, сначала нагревая суспензионный гель, а затем высушивая его в печи с постоянной температурой при 333 К в течение нескольких дней. Наконец, высокопористый огнеупорный кирпич из глинозема затем был сформирован путем удаления связующего вещества из этого предшественника при 773 К в течение 2 часов, а затем спекания в печи при атмосферных условиях при 1773 К в течение 2 часов с использованием протокола, показанного на рис. 2. Эти огнеупорные кирпичи из глинозема содержат 92,2 % Al2O3 и 7,8 мас.% SiO2

2.3. Оценка структуры и прочности пенооксидов алюминия

Структуру пен оксида алюминия наблюдали с помощью электронного микроскопа (Keyence VE-9800, Япония) при ускоряющем напряжении электронов 0,5 кВ. Прочность на сжатие а пен оценивали на основании испытаний на сжатие с использованием автографа (Shimadsu AGS-10kND, Япония). При испытании на сжатие

2000 1800 ~ 1600 ~ 1400

800 £ 600 400 200 0

0 5 10 15 20

Время (ч)

Таблица 2

Концентрации шламов для высокопористых глиноземистых огнеупорных кирпичей.

Образец пены Порошок оксида алюминия (г) Керамическое волокно (г) Связующее ПВС (мл) ПАВ (мл) Пенообразователь (мл) 04 AF-3 240 40 260 7 7

AF-4 240 40 260 5 5

высота каждого образца 40 мм, поперечное сечение 25 мм x 25 мм, скорость траверсы 10 мм/мин, лазерный дальномер. (Keyence LK-080, Япония) использовали для измерения компрессионного расстояния.

2.4. Оценка теплопроводности пен оксида алюминия

Теплопроводность Xf каждой пены оксида алюминия при комнатной температуре измеряли методом горячей проволоки с использованием QTM-500 (Kyoto Electronics Manufacturing Co. Ltd, Япония) и датчика DP-31. В этом методе (схематически показан на рис. 3) к нагревательной проволоке подавался постоянный электрический ток, а повышение температуры измерялось термопарой, прикрепленной к проволоке. Затем теплопроводность оценивалась по соотношению между нагревом порошка, который оценивался по электрическому току, и повышением температуры по уравнению. (1).9

Затем теплопроводность оценивалась по соотношению между нагревом порошка, который оценивался по электрическому току, и повышением температуры по уравнению. (1).9

V = Q m( Î2/1

f 4n \ A0

где Q — мощность, подводимая по длине (в единицах Вт/м) по нагретой проволоке, ti, t2 — время (с) измерения температуры A0 – разность температур (К) между моментами времени t1 и t2

3. Теоретическая оценка теплопроводности твердого пенопласта

3.1 Теплопроводность твердого пенопласта при комнатной температуре

Теплопроводность твердого пенопласта, A.f, составляет выражается уравнением (2).10

Xf — X§ + Xg + Xç

где Xs, Xg, Xc и Xr — теплопроводность через твердое тело, теплопроводность через газ в ячейке, конвекция внутри ячеек и излучение через стенки ячеек соответственно. Однако при комнатной температуре влияние Xc, Xr достаточно мало, чтобы им можно было пренебречь. Кроме того, теплопроводность воздуха Xair при комнатной температуре невелика и оценивается примерно в 0,022 Вт/мК из таблицы 3. 11. Xg воздуха выражается уравнением. (3). При высокой пористости

11. Xg воздуха выражается уравнением. (3). При высокой пористости

p1/3 = 1,0.

Xg — Xa

.p1/3=Xair — 0,022(Вт/мК)

В керамической пене Xs почти полностью зависит от теплопроводности клеточной структуры и, таким образом, зависит от относительной плотности pr пены. Это соотношение выражается формулой Лемлиха

12 или моделью Эшби-Гликсмана13,14 как сыпучего материала, f — параметр, относящийся к ячеистой структуре пенопласта и выраженный в уравнении. (5).

É —

где fs — отношение объема стойки к общему твердому объему ячейки. Если ячейка имеет открытую ячеистую структуру, состоящую только из стоек, то f = 1/3, а если ячейка имеет закрытоячеистую структуру, в которой толщина стенки ячейки и диаметр стоек равны, то f = 2/3, Суммарная теплопроводность вспененный материал A.f при комнатной температуре выражается уравнением (6).

A.f = + Xg=f(1 — p)Xb + Xair

3.2. Теплопроводность твердого пенопласта выше комнатной температуры

При повышении температуры пены необходимо учитывать теплопроводность за счет теплового излучения. Модель Кунии выражает теплопроводность пористого материала с учетом теплового излучения следующим образом15,16, таким образом, ее можно использовать для оценки теплопроводности при повышенной температуре как

Модель Кунии выражает теплопроводность пористого материала с учетом теплового излучения следующим образом15,16, таким образом, ее можно использовать для оценки теплопроводности при повышенной температуре как

Xf — Xs + Xg + Xr — (1 — p2/3) Xd C + Xair p1/3

+ I 3 I 10-6(ar Dp)p1/3

Рис. 3. Схема измерения теплопроводности методом термоанемометра. 9воздуха p

Однако, поскольку уравнение. (9) не подходит для пены, р > 80%, мы изменили уравнение. (7) с использованием модели Эшби-Гликсмана

, что дает следующее выражение для Xf при повышенной температуре:

/3.(10)

4. Результаты и обсуждение

4.1 Структура и прочность алюмооксидных пен

Пористость p пен регулировали изменением состава пенообразователя. /см3), Dp (мкм) и коэффициента усадки Ls.На рис.4 приведены фотографии структуры ячеек пен различных p.Хотя средний диаметр ячеек Dp зависел от p, эта зависимость равна

200firïl

Рис. 4. Фотографии ячеистой структуры пенооксидов алюминия различной насыпной плотности с.

Таблица 5

Теплопроводность (Вт/мК) оксида алюминия (Al2O3 93 вес.%) при повышенной температуре. Проводимость оксида алюминия с пористостью 15,2 % Xf является измеренным значением,21 а проводимость оксида алюминия с пористостью 0 % Xb оценивается по измеренному значению с использованием модели Рассела.19 Xf (Вт/мК), P = 15,2% 10,11 7,0 5,23 3,84 3,20 3,08 3,26

Теплопроводность Xb(Вт/мК), P = 0% 12,32 8,54 6,38 4,68 3,90 3,76 3,98

— 10 мкм

нечетко на этих фотографиях. Пены имеют закрытоячеистую структуру, хотя стенки ячеек местами разорваны, что делает эти пены воздухопроницаемыми. На основании изображений репрезентативных клеточных стенок (рис. 5) предполагаемая толщина клеточных стенок составляет около 0,3–1,0 мкм. В процессе изготовления частицы оксида алюминия располагались очень тонко на стенках ячейки. На рис. 6 показаны результаты испытаний на сжатие в виде кривых напряжение-деформация (а-е). На рис. 7 показано влияние р на а(МПа), где обе оси представляют собой логарифмические шкалы, а а оценивали при е = 0,05 и 0,1. На основании рис. 7, а а р2.

На основании рис. 7, а а р2.

4.2. Теплопроводность пенооксида алюминия

На рис. 8 показано влияние p на измеренную теплопроводность Xf пенооксида алюминия, приготовленного методом GS при комнатной температуре, а также показана теплопроводность Xs, рассчитанная по формуле (2). Теплопроводность Xd плотной пены оксида алюминия (93 мас. % Al2O3) при комнатной температуре (12,32 Вт/мК) оценивается с использованием модели Рассела19 по уравнению (11) и ранее измеренная теплопроводность Xs при пористости 15,2 % 93 мас. % Al2O3 при комнатной температуре (10,11 Вт/мК):20

Xs = 1 — p2/3 Xd 1 + p — p2/3

Из рисунка видно, что при f = 1/3 оценка по формуле (3) (сплошные линии) аналогичны результатам измерений (сплошные квадраты), поскольку клеточная стенка очень тонкая и имеет небольшой объем, и в результате fs составляет почти 1,0.

На рис. 9 показаны Xf различных пенопластов оксида алюминия, измеренные при различных температурах от комнатной до 1173 K. Теплопроводность Xd оксида алюминия уменьшалась с повышением температуры, тогда как Xr увеличивалась пропорционально температуре в третьей степени. Таким образом, пены оксида алюминия показали

Таким образом, пены оксида алюминия показали

параболические кривые Xf, которые также наблюдаются в Xf волокон оксида алюминия. (10). В таблице 5 показано значение Xd плотного глинозема (Al2O3 93 мас.%) при температуре выше комнатной, оцененное по измеренному Xf кирпича из глинозема с пористостью 15,2%20 и уравнению. (11). Глинозем имеет высокое значение Xd, которое уменьшается с повышением температуры.22 В таблице 3 показано значение Xair.11 В методе GS p можно регулировать концентрацией пенообразователя в суспензии, и, таким образом, соотношение между средним значением Dp и p может быть выражено как 9• // ♦ S / > •

* / /v * / / *

r >¿0,05=30,8 / ♦ Деформация сжатия=0,05, ♦ • Деформация сжатия=0,1, < J0,05 лет.и

0,1 0,2 Насыпная плотность пенопласта p(г/см3)

Рис. 7. Насыпная плотность p в зависимости от прочности на сжатие a пенооксидов алюминия, полученных методом ГФ.

273 473 673 873 1073 1273 Температура T (K)

Рис. 10. Теплопроводность Xf пенооксида алюминия, оцененная по модифицированной модели Кунии (уравнение (7)) выше комнатной температуры.

излучения на проводимость. Для более точной оценки теплопроводности необходимо подробное обсуждение лучистой теплопередачи пеноматериалов23.

Ashby-Glicksman Model/

(5=2/3) //

0,1 0,2 0,3

Объемная плотность пены p (г/см3)

Рис. 8. Объемная плотность p в зависимости от теплопроводности Xf люминесцентная пена на комнатная температура.

5. Выводы

Высокопористые огнеупорные кирпичи из глинозема могут быть изготовлены методом GS, в котором пена с 9Пористость 0-97,5% может быть изготовлена. Эти пенопласты обладают высокой прочностью на сжатие от 0,2 до 3 МПа, что пропорционально квадрату объемной плотности. При комнатной температуре они также обладают низкой теплопроводностью (от 0,1 до 0,4 Вт/мК), которая пропорциональна объемной плотности и может быть выражена с помощью модели Эшби-Гликсмана. В пенопластах при температурах выше комнатной теплопроводность за счет твердых частиц оксида алюминия снижается, тогда как теплопроводность за счет излучения увеличивается. Следовательно, оптимальная плотность пены должна быть определена таким образом, чтобы поддерживать низкую теплопроводность от комнатной температуры до высокой температуры. Теплопроводность этих пен сравнительно хорошо оценивается по модифицированной модели Кунии.

Следовательно, оптимальная плотность пены должна быть определена таким образом, чтобы поддерживать низкую теплопроводность от комнатной температуры до высокой температуры. Теплопроводность этих пен сравнительно хорошо оценивается по модифицированной модели Кунии.

g1 0,4

£0,3 >

\ ■ /

—•— S*

— ■ — -m» Z _ •■ » .’J -♦•AF-l • » -■- AF- 2

-A- AF-3 —•—AF-4

273 473 673 873 1073 1273 Температура T(K)

Рис.9.

1 KatsubeK, HashidaM, TenraT. Разработка высокопроизводительной панели с вакуумной изоляцией. Matsushita Tech J 2006;52(6):482-5.

2 Каталоги продукции Marukoshi Co.

3 ZivcovaZ, GregorovaE, Pabst W, Smith DS, Michot A, Poulier C. Теплопроводность пористой глиноземной керамики, полученной с использованием крахмала в качестве порообразователя. J Eur Ceram Soc 2009;29:347-53.

4 Симидзу Т., Мацудзаки К. Процесс производства металлической пены с использованием гидрогеля и его усовершенствование. Mater Sci Forum 2007; 539-543: 1845-50.

5 Симидзу Т., Мацудзаки К., Кикуч К., Канетаке Н. Способ производства высокопористой металлической пены с использованием гелеобразования связующего на водной основе. J Jpn Soc Powder Порошковая металлургия 2010;57:227-83.

6 Симидзу Т., Мацудзаки К., Кикучи К., Канетаке Н. Способ производства высокопористой металлической пены с использованием гелеобразования и эффекта размера зерна используемого порошка. J Jpn Soc Powder Порошковая металлургия 2010;57:284-90.

7 Ватасэ М., Нишинари К. Большая деформация гидрогелей поливинилового спирта, агарозы и каппа-каррагинана. Macromol Chem Phys 1985;186:1081-6.

8 Лозинский В.И., Плиева Ф.М. Криогели поливинилового спирта, используемые в качестве матриц для иммобилизации клеток. 3. Обзор последних исследований и разработок. Фермент Микроб Технол 1998;23:227-42.

9 Coquard R, Baillis D, Quenard D. Экспериментальное и теоретическое исследование метода термоанемометрии применительно к теплоизоляции низкой плотности. Int J Heat Mass Transfer 2006;49:4511-24.

Int J Heat Mass Transfer 2006;49:4511-24.

10 Gibson LJ’ Ashby MF. Ячеистое твердое строение и свойства. 2-е изд. Кембридж: Издательство Кембриджского университета; 1997.

11 Куний Д. Теплопроводность порошка. J Jpn Soc Chem Eng 1961; 25:892-8.

12 Лемлич Р. Теория предельной проводимости многогранной пены при малой плотности. J Коллоидный интерфейс Sci 1978;64:107-10.

13 Эвайр Д., Хатцлер С. Физика пены. Нью-Йорк: Издательство Оксфордского университета; 1999.

14 Glicksman LR. Теплопередача в пенах. В: Хильярд, Северная Каролина, Каннингем А., редакторы. Ячеистые пластики низкой плотности. Лондон: Чепмен и Хилл; 1994. с. 104-52.

15 Куний Д. Теплопроводность пористых сред излучением. J Jpn Soc MechEng 1962; 65-525: 1447-53.

16 Кунии Д., Смит Дж.М. Характеристики теплообмена пористых горных пород. J Am Inst ChemEng 1960;6:71-7.

17 Лич АГ. Теплопроводность пенопластов. I. Модели теплопроводности. J Phys D Appl Phys 1993;26:733-9.

18 Абраменко А.Н., Калиниченко А.С., Бурцер Ю.Калиниченко В.А., Танаева С.А., Василенко ИП. Определение теплопроводности пеноалюминия. J Eng Phys Thermophys 1999;72(3):369-73.

19 Рассел Х.В. Принципы теплового потока в пористых изоляторах. J Am Ceram Soc 1935;18(1):1-5.

20 Оказаки М., Имакома Х. Характеристика пористых материалов, производство и применение. Токио: Fuji Techno System; 1999.

21 Хаяси К., Фуджино Ю. Нисикава Т. Теплопроводность изоляторов из алюминиевых и циркониевых волокон при высокой температуре. Йогё Киокай Ши 1983; 91: 450-6.

22 Японское общество темофизики изд. Справочник по теплофизическим свойствам. Токио: Йокендо; 1990.

23 Kaemmerlen A, Vc C, Asllanaj F, Jeandel G, Baillis D. Радиационные свойства экструдированного пенополистирола: прогностическая модель и экспериментальные результаты. J Quant Spectrosc Radiat Transfer 2010;111: 865-77.

Тору Симидзу Он получил B.S. степень в 1979 из Университета Нагоя, Нагоя, Япония, и начинает исследовательскую работу в качестве исследователя в Лаборатории машиностроения Агентства промышленных наук и технологий (AIST), Министерства международной торговли и промышленности, правительства Японии. Он был старшим научным сотрудником с 1988 года. С 1990 по 1991 год он был приглашенным исследователем CEMEF, Ecole National Sperieure des Mines de Paris, Spia Antipolis, Франция. В апреле 2001 года Агентство промышленных наук и Агентство было возрождено и стало Национальным институтом передовых промышленных наук и технологий (AIST), и он был старшим научным сотрудником AIST.

Он был старшим научным сотрудником с 1988 года. С 1990 по 1991 год он был приглашенным исследователем CEMEF, Ecole National Sperieure des Mines de Paris, Spia Antipolis, Франция. В апреле 2001 года Агентство промышленных наук и Агентство было возрождено и стало Национальным институтом передовых промышленных наук и технологий (AIST), и он был старшим научным сотрудником AIST.

Область его научных интересов: формование и ковка металлов, компьютерное моделирование процесса ковки, порошковая металлургия, процесс литья порошков под давлением, процесс их удаления связующего с использованием сверхкритической жидкости CO2, процесс аддитивного производства с использованием порошковых материалов и процесс производства металлической или керамической пены из порошка. материалы.

Членство в академических обществах: JSTP (Японское общество технологии пластичности) Член, редактор журнала, бывший член административного совета; Член JIM (Японский институт металлов); Член JSPM (Японское общество порошковой и порошковой металлургии), член административного совета; Член АОЕС (Японское общество вычислительной инженерии и науки).

То есть материал проходит своеобразный цикл. Чем больше таких циклов может выдержать товар, тем выше его качество.

То есть материал проходит своеобразный цикл. Чем больше таких циклов может выдержать товар, тем выше его качество.

3.

3.

м с годовой производительностью 100000тонн.

м с годовой производительностью 100000тонн.